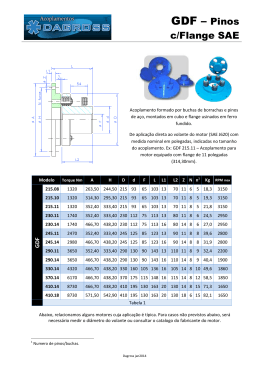

ELETRÔNICA INDUSTRIAL - II Prof. Marcio Abud Marcelino Motores de Passo Omar Mogames 010393 Oscar Takeshi Okiyama 022603 Victor Gomes Soares de Sousa 031623 MOTOR DE PASSO 1. Introdução aos Motores de Passo 1.1 Motores de Passo O motor de passo é um dispositivo eletromagnético, um transdutor, que converte pulsos elétricos em movimentos mecânicos discretos (movimentos de rotação). O eixo de um motor de passo gira em passos discretos que são incrementados quando pulsos de comando elétrico são aplicados em uma seqüência adequada. A cada pulso, o eixo do motor faz um incremento rotativo. Figura 1: Um pulso equivale a um passo Os motores comuns giram em velocidades constantes, pois possuem apenas dois estágios de operação, ou seja, parados ou girando; enquanto os motores de passo deslocam-se por impulsos ou passos discretos e exibem três estágios: desligado, parado com rotor travado (bobinas energizadas) ou girando em etapas. Esse movimento pode ser brusco ou suave, dependendo da freqüência e amplitude dos passos em relação à inércia em que ele se encontre. Estados de operação: – Motor desligado: Neste estado não há alimentação no motor e nenhuma das bobinas encontra-se energizada. Portanto neste estado não há o consumo de energia. – Motor parado com rotor travado: Quando o motor encontra-se neste estado pelo menos uma de suas bobinas fica energizada e o motor permanece estático numa determinada posição. Significa que o motor está ativado, mas com o rotor travado. E deste modo há o consumo de energia. – Motor girando em etapas: É quando as bobinas são energizadas em intervalos de tempo determinado impulsionando o motor a girar num sentido. Pertencendo a uma categoria separada, diferente dos motores comuns, os motores de passo têm aplicações especificas, ou seja, em rotações de eixos em um ou vários passos, dependendo de sinais fornecidos pelos circuitos digitais de comando. No que se referem ao funcionamento, os motores de passo podem ser comparados aos síncronos, ou seja, um campo rotativo faz girar um rotor magnético. Tais motores foram subdivididos de acordo com a forma em que é gerado o campo rotativo e com o material empregado na confecção do rotor. A escolha de um motor de passo recai em primeiro lugar sobre os requisitos mecânicos; as características elétricas, por sua vez, determinam o projeto da eletrônica de controle. A tabela descrita a seguir, ilustra os valores de ângulos de passo dos motores comumente encontrados no mercado, com seus respectivos números de passos por volta. Ângulo por passo (graus) Passos por volta 0,72 500 1,8 200 2,0 180 2,5 144 5,0 72 7,5 48 15,0 24 Tabela: Ângulos de passo dos motores e os respectivos passos por volta 1.2 Principais partes que compõem um motor de passo - Rotor: é a parte móvel do motor. Nele se encontra instalado um eixo através do qual é transmitida a potencia mecânica à carga; - Estator: é a parte fixa do motor. Nele estão os pólos onde se encontram instaladas as bobinas que compõem o enrolamento; - Pólos; - Enrolamento. Figura 2: Principais partes de um motor de passo 1.3 Princípio de funcionamento O motor apresentado na figura 2, cujo rotor é constituído por um ímã permanente – motor de passo de ímã permanente, tem a bobina a1-b1 sendo percorrida pela corrente I. O sentido dessa corrente é tal que um pólo magnético norte (N) surge no pólo (físico) da parte inferior do estator, e um pólo magnético sul (S), no pólo físico da parte superior. Assim, as forças magnéticas que surgem entre os pólos do ímã do rotor e dos pólos do estator, devido à interação dos campos magnéticos nestes, fazem com que este rotor gire até a posição de equilíbrio, conforme mostrada na figura 2. Se logo após o rotor atingir esta posição, a bobina a1-b1 for desenergizada, e logo em seguida, energizada a bobina a2-b2 com o sentido da corrente elétrica partindo do terminal a2 para o b2, as forças magnéticas, agora entre os pólos direito e esquerdo do estator e o ímã do rotor, farão deslocar este rotor de 90° no sentido anti-horário. O rotor atingirá então, sua nova posição de equilíbrio com os seus pólos alinhados com os pólos direito e esquerdo dos estator. Cada bobina quando percorrida por uma corrente elétrica produz um campo magnético que por sua vez irá magnetizar o pólo na qual ela se encontra enrolada. Os pólos, portanto, devem ser construídos de material de baixa relutância magnética. 1.4 Parâmetros dos Motores do Passo Antes de se apresentar os tipos de motores de passo e o funcionamento em si, é importante apresentar algumas expressões e conceitos aplicados aos motores de passo: - Graus por passo: sem dúvida a características mais importantes ao se escolher o motor. O número de graus por passo está intimamente ligado com o número de passos por volta. Os valores mais comuns, para esta característica, também referida como resolution, são 0.72, 1.8, 3.6, 7.5, 15 e até 90 graus; - Momento de Frenagem: momento máximo com o rotor bloqueado, sem perda de passo; - Taxa de Andamento: regime de operação atingido após uma aceleração suave; - Auto-Indutância: determina a magnitude da corrente média em regimes pesados de operação, de acordo com o tipo de enrolamento do estator: relaciona o fluxo magnético com as correntes que o produzem; - Resistências Ôhmicas: determina a magnitude da corrente do estator com o rotor parado; - Corrente Máxima do estator: determinada pela bitola do fio empregado nos enrolamentos; - Torque Residual: é a mínima potencia para fazer o motor mudar de posição parada; - Resposta de Passo: é o tempo que o motor gasta para executar o comando; - Ressonância: como todo material, o motor de passo tem sua freqüência natural. Quando o motor gira com uma freqüência igual a sua, ele começa a oscilar e a perder passos. 1.5 Vantagens do Motor de Passo Os motores de passo apresentam as seguintes vantagens: Simplicidade na construção e difícil quebra. Possui uma construção básica sendo constituído apenas pelo rotor e estator. Pelo fator de não ter buchas de contato no motor não há problemas com manutenção como nos outros tipos de motores se tornando assim bastante confiável. Tamanho e custo reduzido. O baixo custo se deve à baixa quantidade de material, principalmente o cobre, utilizado para a sua construção. Estas duas características tiveram uma grande importância para o aumento da utilização deste motor na indústria. Total adaptação nos controles digitais. Seguem uma lógica digital. Pois seu acionamento é feito através de pulsos elétricos que ativam seqüencialmente suas bobinas, fazendo o rotor se alinhar com as mesmas e assim provocando um deslocamento. Com o passar dos anos houve um aumento na popularidade deste motor, principalmente pelo seu tamanho e custo reduzidos e também a total adaptação por controles digitais. Uma ampla faixa de temperaturas que ele pode ser operado. Ele é bidirecional. Podemos girar o motor nos sentidos horário e anti-horário dependendo da energização das bobinas. O ângulo de rotação é diretamente proporcional ao pulso de entrada. Controlando o pulso de entrada conseguimos controlar seu deslocamento. Posicionamento preciso e estabilidade. O posicionamento dos motores de passo é preciso uma vez que o rotor sempre se movimentará em ângulos bem determinados. Por não girar em passos, os outros tipos de motores podem passar do ponto por causa de sua inércia e, para voltar, necessita da realimentação negativa. Isso faz com que eles tenham uma menor precisão comparado aos motores de passo. Quando quisermos obter uma rotação específica de um certo grau, calcularemos o número de rotação por pulsos o que nos possibilita uma boa precisão no movimento. Diminuir o ângulo de passo melhora a resolução do posicionamento. Uma das características do motor de passo é que ele pode ser feito para realizar pequenos ângulos de passo. Tem torque máximo quando está parado (com as bobinas energizadas); Motores de passo são construídos de tal maneira que possam gerar um alto torque estático o que lhe permite iniciar-se e parar muito rapidamente e fornecer um alto torque de aceleração. Em geral quanto maior é o torque de frenagem, menor é o erro de posicionamento. Capacidade de repetição de movimentos; Erro não cumulativo entre um passo e outro; O possível erro de um ângulo incremental que possa existir nesses motores não é cumulativo, pois a cada energização das bobinas faz com que o rotor se alinhe novamente na posição que se deseja. Em geral este erro é menor que 5%. Excelente resposta para iniciar o movimento, parar e inverter o sentido de rotação. Pois o movimento que um motor de passo produz é resultado das ativações em seqüência de suas bobinas. A resposta para tais solicitações de aceleração e desaceleração é rápida, pois o rotor se alinha rapidamente com as bobinas que se encontram energizadas. É possível rotação síncrona a baixa velocidade, mesmo que com carga acoplada diretamente ao eixo do motor; Uma ampla faixa de velocidades de rotação pode ser conseguida, pois a velocidade é diretamente proporcional ao pulso de entrada. Operação em malha aberta Umas das principais vantagens do motor de passo é a capacidade de ser precisamente controlado em um sistema de malha aberta. O controle de malha aberta significa que nenhuma informação de realimentação sobre posição do eixo é necessária. Este método de operação evita a utilização de potenciômetros, codificadores, geradores tacométricos, entre outros dispositivos evitando assim problemas comumente encontrados nos sistemas de realimentação como instabilidade e ultrapassagem (overshoot), além de serem dispositivos caros. OPEN LOOP INPUT CONTROL OUTPUT Figura 3: Operação em malha aberta 1.6 Desvantagens do Motor de Passo Os motores de passo apresentam as seguintes desvantagens quando comparados aos outros tipos de motores: Efeitos de ressonância; Na freqüência de ressonância ocorre um aumento de ruído e vibração podendo causar perda de passos do motor. Não detecção de perda de posição; Consumo de corrente sem depender das condições de carga; Ruído acentuado a baixa velocidade; Perdas de velocidade são relativamente altas e podem causar aquecimento excessivo; Podem exibir oscilações; Dificuldade de se operar o motor de passo a velocidades extremamente altas; Controle relativamente complexo. 1.7 Onde encontrar motores de passo Os motores de passo podem ser encontrados em equipamentos eletro-mecânicos. Boas fontes de motores de passo são as seguintes: – Impressoras: antigas impressoras matriciais, impressoras a jato de tinta e impressoras a laser; – Antigos drivers de diskete: os drivers de diskete 5 ¼ antigos possuem bons motores de passo. Os atuais drivers de diskete apresentam os motores incorporados à placa do circuito. – – – – – – Aeromodelismo; Plotters gráficas; Sistemas de automação industrial; Robótica; Válvulas; Microcâmeras de um circuito elétrico de vigilância; Figura 4: Construção básica de uma impressora serial se impacto de caráter. Figura 6: Redução de engrenagens de um pequeno motor de passo para o eixo principal. Figura 5: Impressora de jato de tinta Figura 7: Plotter gráfica Hewllet Packard Figura 8: Mecanismo de acionamento de uma plotter gráfica Figura 9: Movimentação de telescópios 2. Tipos motores de passo Existem 3 tipos de motores de passo: Ímã Permanente, Relutância Variável e Híbrido. Caso não se saiba diferenciar o tipo de motor de passo que se tem em mãos, pode-se realizar um teste no rotor. Motores de ímã permanente tendem a “engripar” quando giramos seu eixo com as mãos, enquanto os motores de relutância variável giram quase que livremente (apesar de poderem “engripar” levemente devido ao magnetismo residual no motor). Também é possível distingui-lo utilizando um ohmímetro. Motores de relutância variável usualmente têm três (algumas vezes quatro) enrolamentos, com um fio de retorno comum, enquanto os de ímã permanente usualmente têm dois enrolamentos independentes, podendo ou não ter center-tapes. 2.1 Motores de passo de Relutância Variável Os motores de passo de relutância variável são os mais fáceis de controlar do que os outros tipos de motores de passo. Este motor consiste de um rotor multidentado feito com ferro doce* e um estator laminado. Quando as bobinas do estator são energizadas com correntes DC os pólos se tornam magnetizados. A rotação ocorre quando os dentes do rotor são atraídos pelos pólos magnetizados do estator. Figura 10: Motor de Passo de Relutância Variável Os motores de passo de relutância variável não ficam permanentemente magnetizados, deixando o rotor livre (sem torque), quando não temos a energização de alguma bobina. O torque em sua saída é restrito, embora tenha uma boa razão de torque de inércia. Este tipo de motor é freqüentemente utilizado em aplicações onde necessitamos motores de tamanho reduzido. Abaixo se apresenta uma seqüência de figuras que exemplificam o funcionamento dos motores de relutância variável, onde temos a energização de uma bobina de cada vez, provocando o movimento discreto em passos. Figura 11: Exemplo do funcionamento do motor de passo do tipo Relutância Variável Neste exemplo as bobinas são energizadas duas a duas e cada passo do motor equivale a 15 graus. Quando as bobinas A A’ são desligadas e as bobinas B B’ são energizadas, os dentes 3 e 6 do rotor se alinham com as bobinas B B’, que estão energizadas no momento, fazendo o rotor girar 15 graus para a direita. O mesmo acontece quando se desliga as bobinas B B’ e se aciona as bobinas C C’ e assim sucessivamente. *Ferro doce é o ferro puro, resistente a corrosão e facilmente magnetizável e desmagnetizável. Origem do nome “Ferro Doce”: Todo o ferro primitivo seria hoje em dia classificado como ferro forjado. O método de obtê-lo consistia em abrir um buraco em uma encosta, forrá-lo com pedras, enchê-lo com minério de ferro e madeira ou carvão vegetal e atear fogo ao combustível. Uma vez queimado todo o combustível, era encontrada uma massa porosa, pedregosa e brilhante entre as cinzas. Essa massa era colhida e batida a martelo, o que tornava o ferro compacto e expulsava as impurezas em uma chuva de fagulhas. O tarugo acabado, chamado 'lupa', tinha aproximadamente o tamanho de uma batata doce das grandes (posterior origem do nome ferro doce). 2.2 Motores de passo de Ímã Permanente O motor de passo de ímã permanente consiste de um rotor de material ferromagnético que é magnetizado perpendicularmente ao eixo. O motor é magnetizável através da alternância dos pólos norte e sul situadas em linhas paralelas ao eixo do motor. Devida a essa característica, este tipo de motor apresenta um torque estático não nulo, diferentemente ao do motor de relutância variável. Figura 12: Motor de Passo de Ímã Permanente O motor de passo de ímã permanente tem um baixo custo e uma baixa resolução, com ângulos de passos típicos de 7,5 a 15 graus (48 a 24 passos por volta). Para seu perfeito funcionamento, é necessária a energização das fases em seqüência, para o rotor girar devido à atração dos pólos magnéticos. 2.3 Motores de passo Híbrido O motor de passo híbrido é uma mistura do motor de passo de relutância variável e de ímã permanente. Apresentam uma melhor resolução de passo, pois tanto o rotor quanto o estator são multidentados. É mais caro que o motor de ímã permanente, mas fornece uma melhor performance no que se diz respeito ao torque e velocidade. Figura 13: Motor de Passo Híbrido Os ângulos de passo de um motor híbrido variam em uma faixa de 0,9 a 3,6 graus que correspondem de 100 a 400 passos por revolução. Os dentes que se encontram no rotor nos fornecem sempre um caminho melhor que ajudará a guiar o fluxo magnético para os locais mais adequados no interior do entreferro. Além disso, ainda aumenta a capacidade de frenagem e as características de torque dinâmico do motor. Este tipo de motor tem algumas vantagens como inércia muito baixa e otimização do caminho do fluxo magnético sem acoplamentos entre as bobinas dos dois estatores. Essas qualidades são essenciais em alguns tipos de aplicações. 3. Motores UNIPOLARES e BIPOLARES 3.1 Motores UNIPOLARES Os motores unipolares são relativamente fáceis de controlar, utilizando circuitos relativamente simples para gerar a seqüência apropriada de passo. São caracterizados pela presença do center-tape em seus enrolamentos. Usualmente o fio central é ligado ao pólo positivo da bateria, e os dois finais de cada enrolamento são levados ao pólo negativo alternadamente para reverter à direção do campo magnético proveniente dos enrolamentos. Assim, o número de passos é igual ao dobro do número de bobinas, uma vez que o center-tape, divide as bobinas em duas partes que podem ser excitadas de forma independente. Uma característica importante dos motores unipolares é a capacidade de inverter o campo sem a necessidade de se inverter o sentido de corrente. Além da seqüência padrão de movimentação, as seqüências de torque elevado e de meio passo também são possíveis. Na seqüência de torque elevado, dois enrolamentos são energizados ao mesmo tempo para cada passo do motor, obtendo um torque resultante equivalente a cerca de 1,5 vezes o torque da seqüência padrão, exigindo, porém o dobro de corrente. 3.2 Motores BIPOLARES Motores bipolares são construídos com o mecanismo idêntico ao usado em motores unipolares, com a diferença de que os dois enrolamentos são dispostos de maneira mais simples, sem center-tapes. Por outro lado, se o motor em si é simples, o circuito de controle necessário para reverter a polaridade de cada par de pólos do motor é mais complexo. O circuito de controle para tal motor requer uma ponte H para cada enrolamento. Tal circuito permite que se controle independentemente a polarização aplicada a cada terminal dos enrolamentos. Esses motores possuem uma excelente relação tamanho x torque, fornecendo mais torque, para o mesmo tamanho, quando comparado aos motores unipolares. 3.3 – Identificando as características de um motor desconhecido Os fabricantes de motores de passo quase sempre imprimem o tipo do motor, o ângulo de passo, a resistência da bobina e a tensão nos motores. Quando estas informações não estão disponíveis, é possível na maioria das vezes determinar se o motor em questão é unipolar, bipolar ou universal simplesmente contatando as ligações. 4 fios -> Bipolares 5 fios -> Unipolares com Center-tape comum 6 fios -> Unipolares 8 fios -> Universal Na seqüência, utilizando um ohmímetro, determinamos as conexões de cada uma das ligações. Em um motor bipolar é simples a verificação das ligações referentes a cada bobina. Já em um motor unipolar, deve-se localizar o(s) center-tape(s) sabendo que a resistência entre os pólos da bobina deve ser igual a ½ da resistência entre um pólo e o center-tape. Vide figura abaixo: 4. Modos de Acionamento dos Motores de Passo Os modos mais comuns de acionamento de motores de passo são: - Wave Drive (1 fase ligada); Full Step Drive (2 fases ligadas); Half Step Drive (1 e 2 fases ligadas); Microstepping (Controle de corrente); 4.1 Modo de Ativação Wave Drive O motor é operado com só uma fase energizada de cada vez, conforme a seqüência de figuras ilustra abaixo: Esse modo só deve ser utilizado onde o torque e a velocidade não são importantes, por exemplo, onde o motor é operado a uma velocidade fixa e com condições de carga bem definidas. Problemas com ressonância podem impedir operação em baixas velocidades. Esse modo de operação requer a menor quantia de potência do que os demais modos de excitação. Abaixo, se apresentam em forma de tabelas, a seqüência de energização das bobinas para motores unipolares e motores bipolares. Bobinas 1 2 01 02 03 04 1 0 0 0 0 1 0 0 1B 2B MOTOR UNIPOLAR 0 0 1 0 0 0 0 1 Bobinas 01 02 03 04 1 + - 2 + - 1B 2B + + MOTOR BIPOLAR 4.2 Modo de Ativação Full Step Drive O motor é operado com duas fases energizadas ao mesmo tempo, conforme a figura abaixo. Este modo proporciona bom torque e velocidade com poucos problemas de ressonância. Este tipo de acionamento provê aproximadamente 30 a 40% mais torque que a excitação (única, mas também requer o dobro de potência da fonte. Abaixo, se apresentam em forma de tabelas, as seqüências de energização das bobinas para motores unipolares e motores bipolares. 4.3 Modo de Ativação Half Step Drive O motor é operado com a combinação do modo de operação Wave Drive e Full Step Drive, conforme a figura abaixo. Este modo resulta em passos com a metade do tamanho de um passo normal o que dobra a resolução. O torque do motor varia ao alternar o passo, isto é compensado pela necessidade de se usar um passo com metade do ângulo normal. Este modo é totalmente livre de problemas de ressonância. Pode operar motores em uma grande faixa de velocidades e com quase qualquer carga encontrada comumente. Abaixo, se apresentam em forma de tabelas, as seqüências de energização das bobinas para motores unipolares e motores bipolares. 4.4 Modo de Ativação Microstepping No modo de micro-passo, o ângulo de passo natural de um motor pode ser dividido em muitos ângulos menores. Por exemplo, um motor com 1.8 graus tem 200 passos/revolução, com o modo micro-passo divisor de 10, ele passaria a ter passos de 0.18 graus e 2000 passos/revolução. Tipicamente, modos de micro-passo variam de divisor de 10 a divisor de 256 (51.200 passos/revolução para um motor de passo de 1.8 graus). Os micro-passos são produzidos proporcionando corrente nas duas bobinas de acordo com o seno e co-seno. Este modo só é usado onde é necessário movimento “macio” ou maior resolução. E ainda proporciona uma diminuição do ruído e da ressonância. Já que nenhuma parte do circuito magnético satura, a energização de dois enrolamentos simultaneamente produzirá uma curva de torque versus posição que é a soma do torque versus posição para os dois enrolamentos do motor tomados isoladamente. Para um motor híbrido ou de ímã permanente de dois enrolamentos, do motor tomado isoladamente. Para um motor híbrido ou de ímã permanente de dois enrolamentos, as duas curvas estarão S radianos fora de fase, e se as correntes nos dois enrolamentos forem iguais, os picos e vales da soma estarão deslocados S/2 radianos dos picos das curvas originais, como mostrado na figura abaixo. Na figura anterior o eixo y representa o torque e o eixo x representa a posição do rotor. Esta figura representa o meio passo, ou seja, a combinação do modo Wave Drive e Full Step Drive. Percebe-se na figura que o torque resultante é a combinação dos dois torques gerados por cada bobina. Notar que os dois torques são idênticos devido ao fato das correntes serem iguais. Esta é a base do meio passo. O torque de manutenção dos dois enrolamentos está no pico da curva de torque composta quando os dois enrolamentos estão carregando suas máximas correntes avaliadas. Para motores de passo híbridos ou imã permanente de dois enrolamentos comuns, o torque de manutenção dos dois enrolamentos será: h2=20.5h1 Onde: h1 – torque de manutenção de enrolamento simples h2 – torque de manutenção de dois enrolamentos Isto afirma que nenhuma parte do circuito magnético está saturada e que a curva de torque versus posicção para cada enrolamento é um solenóide ideal. A maioria dos data sheets de motor de passo de relutância variável e imã permanente cita o torque de manutenção dos dois enrolamentos, e em parte, é porque a maioria dos controladores mais comuns sempre fornecem potencia a dois enrolamentos imediatamente. Se alguma parte dos circuitos magnéticos do motor está saturada, as curvas de torque não se adicionarão linearmente. Como um resultado, o torque composto será menor que os componentes do torque e a posição de equilíbrio da composição poderá não ser exatamente S/2 radianos do equilíbrio original. Já no micro-passo as duas correntes não são iguais durante todo o tempo. Esta variação de corrente resulta em combinações de torques diferentes, o que permite o aumento do numero de posições do rotor. Para uma relutância variável de dois enrolamentos ou motor de imã permante, assumindo circuitos magnéticos não saturados, e considerando o torque perfeitamente senoidal versus as curvas de posição para cada enrolamento do motor, a seguinte fórmula dá as características chaves da curva de torque composto: h = (a2+b2)0.5 onde: a – torque fornecido pelo enrolamento com equilíbrio em zero radianos b – torque fornecido pelo enrolamento com equilíbrio em S radianos h – torque de manutenção da composição x – posição de equilíbrio, em radianos S – ângulo de passo, em radianos Na ausência da saturação, o torque a e b são diretamente proporcionais as correntes através dos correspondentes enrolamentos. É comum trabalhar com torques e correntes normalizados, tanto que o torque de manutenção de um enrolamento simples ou máxima corrente permitida em um motor é 1,0. Ao se acoplar uma carga no eixo do motor de passo ela gera um torque que irá se opor ao movimento. Esta carga é representada pela linha pontilhada da figura a seguir. Com a introdução desta carga o torque que efetivamente fica disponível no eixo será menor, como representado abaixo. Percebe-se que com a introdução de uma carga haverá o aparecimento de uma região denominada “zona morta” que é um dos grandes problemas deste tipo de acionamento, pois dependendo da carga esta zona morta pode ser muito grande e com isso o motor não tem condições de vencer a inércia ou ainda a perda de passo. Portanto deve-se ter um cuidado especial na utilização desta técnica de acionamento, pois dependendo da carga pode ocorrer que o torque disponível no rotor não seja suficiente para vencer o torque proporcionado pela carga. 5. Torque do motor de passo / curva de velocidade A indutância do motor é o fator que opõe rápidas mudanças de corrente e, portanto fica mais difícil controlar o motor de passo em altas velocidades. Isto pode ser visto na curva torque x velocidade na figura a seguir. Para baixas velocidades, a corrente tem muito tempo para buscar um nível desejado e assim a corrente média no motor é muito perto do valor regulado do drive. Mudando a regulagem da corrente ou mudando para um drive com uma diferente taxa de corrente afetará o torque disponível. Como a velocidade aumenta, o tempo para a corrente aumenta torna uma proporção significativa do intervalo entre degraus. Isto reduz o nível de corrente médio, fazendo com que o torque começa a cair. Sobre estas condições, o valor final da corrente depende somente da fonte de alimentação. Se a tensão é aumentada, a corrente aumentará mais rapidamente e atingirá um valor mais alto no tempo disponível. Assim, esta região da curva é descrita como “tensão limitada”, como uma mudança na regulagem do drive de corrente não teria efeito. Para baixas velocidades, o torque depende da regulagem do drive de corrente, ao passo que para altas velocidades o torque depende do drive da fonte de alimentação. Está claro que a performance em alta velocidade não é afetada pela regulagem do drive de corrente. Reduzindo a corrente simplesmente nivelando-a, a curva de torque sem restringir a habilidade de operar a altas velocidades. Quando a performance é limitada pelo torque de alta velocidade disponível, a muito de ser dito para operar na menor corrente que dá uma margem de torque adequada. No geral, a dissipação no motor e no drive é reduzida e a performance a baixas velocidades em particular será suprida com menos barulho. Com um drive bipolar, possibilidades de alternativas existem para as conexões do motor como mostrado na figura a seguir. Um motor de 8 fios pode ser conectado com as duas metades de cada enrolamento em série ou em paralelo. Com um motor de 6 fios, uma metade do enrolamento ou ambas duas metades de enrolamentos podem ser conectados em série. Os esquemas de conexões alternativas produzem diferentes características torque x velocidade e também afetam a taxa de corrente do motor. Comparado com o uso de somente uma metade do enrolamento, conectando ambas as metades em série requer o drive de corrente para fluir duas vezes mais. Para a mesma corrente, isto duplica os ampéres-espiras e produz um correspondente aumento do torque. Na prática, o aumento de torque é raramente tão alto quanto 100% devido a não linearidade do material magnético. Igualmente, o mesmo torque será produzido para a metade do drive de corrente quando os enrolamentos estão em série. Contudo, tendo dobrado o número efetivo de voltas no enrolamento significa que também aumentou a indutância por um fator de 4. Isto causa o torque cair muito mais rapidamente quando a velocidade é aumentada, e como um resultado, a configuração série é mais usada a baixas velocidades. A máxima potência obtida na configuração série é tipicamente metade da disponível na paralela (usando a mesma regulagem de corrente no drive). Conectando as duas metades do enrolamento de um motor de 8 fios em paralelo permite a corrente dividir entre as duas bobinas. Isto não muda o número efetivo de voltas e a indutância mantém a mesma. Assim para uma dada corrente de drive, o torque característico será o mesmo para as duas metades do enrolamento em paralelo como para um do enrolamento por si só. Por esta razão, “paralelo” no contexto de um motor de 6 fios refere-se ao uso de somente uma metade do enrolamento. A taxa de corrente de um motor de passo é determinada pelo aumento de temperatura permissível. Ao menos que os dados do fabricante do motor afirmam, a taxa é um valor unipolar e assume que ambas as fases do motor estão energizadas simultaneamente. Assim, uma taxa de corrente de 5[A] significa que o motor aceitará 5[A] fluindo em cada metade do enrolamento. Quando os enrolamentos de um motor de 8 fios estão conectados em paralelo, metade da resistência total é produzida. Para a mesma dissipação de potência no motor, a corrente pode ser aumentada para 40%. Portanto, o motor de 5[A] aceitará 7[A] com os enrolamentos em paralelo, dando um significativo aumento no torque disponível. Reciprocamente, conectando os enrolamentos em série dobrará a resistência total e a taxa de corrente é reduzida por um fator de 1.4, dando uma corrente de segurança de 3,5[A] para o motor de 5[A] em série. Como uma regra geral, o método de conexão paralelo é o preferido, pois produz uma curva de torque plano e alta potência. A configuração série é usada quando alto torque é requerido a baixas velocidades, e isto permite o motor produzir torque completo de um drive de baixa corrente. Deve se tomar cuidado para evitar sobre aquecimento do motor na configuração série desde que sua taxa de corrente é menor nessa configuração. Configurações série também carregam uma grande probabilidade de ressonância devido ao alto torque produzido na região de baixa velocidade. 6. Características do motor de passo A figura a seguir ilustra a curva de torque estática do motor de passo hibrido. Isto significa um motor que é energizado, mas estacionário. Isto mostra como o torque varia com a posição do rotor. E assumido que não há fricção ou outras cargas estáticas no motor. Como o rotor movimenta da sua posição estável, o torque instantaneamente aumenta até que alcança o máximo depois de um passo completo. O torque cairá até zero depois de dois passos completos. Entretanto, este ponto zero não é estável e o torque reverte imediatamente através dele. O próximo ponto estável é encontrado quatro passos completos para frente do primeiro, equivalente a um pitch no moto de 1/50 de uma revolução. A característica de torque estático explica alguns efeitos. Por exemplo, indica a estática do sistema, isto é, como a posição muda quando uma carga de torque é aplicada no motor estacionário. Se a carga varia, a posição estática também variará. Erros de posição não cumulativos resultarão de efeitos como fricção, cargas de torque fora de balanço. E importante lembrar que a estática não é melhorada usando um drive de micropasso — uma dada carga produzirá a mesma deflexão angular. Assim, enquanto micro passo aumenta a resolução, pode não necessariamente melhorar a posição. Sobre condições dinâmicas com o motor em operação, o rotor deve estar movimentando lentamente atrás do campo do estator se produzindo torque. Similarmente, existirá uma situação principal quando o torque reverte durante a desaceleração. Este limite para o erro de posição pode tornar o motor uma opção atrativa em sistemas onde a resolução da posição dinâmica é importante. Quando o motor recebe um simples degrau, a natureza da resposta é oscilatória como mostrada na figura a seguir. Em termos simples, a curva de torque estático indica que durante o degrau, o torque é positivo durante o movimento completo para frente e assim também para a aceleração do rotor até que o novo ponto estável é alcançado. Nesta hora, o momento carrega o rotor para a posição estável passada e o torque agora reverte, desacelerando o rotor e trazendo-o de volta para a posição oposta. A amplitude, freqüência e taxa de decaimento desta oscilação dependerá da fricção e inércia no sistema bem como as características elétricas do motor e drive. O overshoot inicial também depende da amplitude do degrau, assim meio passo produz menos overshoot do que passo completo e micropasso será melhor ainda. Atento ao passo do motor, sua freqüência de oscilação natural pode causar uma resposta exagerada conhecida como ressonância. Em casos severos, isto pode dessincronizar o motor. Isto é um problema muito raro com drivers de meio passo e menos ainda com um micropasso. A velocidade de ressonância natural é tipicamente 100-200 passos completos/segundo (0,5-1 revoluções/segundo). Abaixo das condições dinâmicas completas, a performance do motor é descrita pela curva torque x velocidade como mostrada na figura a seguir. Existem duas escalas de operação, a escala start/stud (ou pull in) e a escala slew (ou pull out). Dentro da escala start/stop, o motor pode iniciar ou parar aplicando pulsos de freqüência constante para o drive. Para velocidades dentro dessa escala, o motor tem torque suficiente para acelerar sua própria inércia para a velocidade síncrona. Claramente, se uma carga é adicionada, a velocidade da escala é reduzida. Assim, a velocidade da escala start/stop depende da carga. O limite máximo para a escala start/stop é tipicamente entre 200 e 500 passos completos/segundo (1-2,5 revoluções/segundo). Para operar o motor em altas velocidades, é necessário iniciar com uma velocidade dentro da faixa start/stop e então acelerar o motor na região slew. Similarmente, quando parando o motor, deve ser desacelerado de volta para a faixa start/stop antes dos pulsos de clock serem determinados. Usando rampas de aceleração e desaceleração permite velocidades muito maiores para serem alcançadas, e em aplicações industriais a faixa de velocidade utilizada estende para cerca de 3000 RPM (10000 ciclos completos/segundo). A operação continua a altas velocidades não é normalmente possível com um passo esperado para o aquecimento do rotor, mas altas velocidades podem ser usadas como sucesso em aplicações de posição. O torque disponível na faixa slew não depende da carga. A curva de torque x velocidade é normalmente medida acelerando o motor e então aumentando a carga até que o motor pare. Com uma alta carga, uma taxa de aceleração mais baixa deve ser usada, mas o torque disponível na velocidade final não é afetado. 7. Áreas de aplicações dos tipos de motores Esta seção dá alguma idéia das aplicações que são particularmente apropriadas para cada tipo de motor, junto com certas aplicações que são melhores evitadas. Deve ser exaltado que existe uma ampla faixa de aplicações que podem ser igualmente bem encontradas em mais de tipo de motor, e a escolha tenderá de ser ditada pela preferência do consumidor, experiência prévia ou compatibilidade com equipamento existente. Aplicações com consciência de custo serão sempre analisadas com um motor de passo, como geralmente será difícil bater o preço do motor de passo. Isto é particularmente verdade quando os requerimentos dinâmicos não são severos, como as aplicações tipo de iniciação como o posicionamento de uma guilhotina ou um impressora rolante. Alto torque, baixa velocidade, aplicações de ciclo continuo são também apropriadas para motores de passo. A baixa velocidade é muito eficiente em termos de torque de saída relativos a ambos tamanho e potência de entrada. Micropassos podem melhorar as aplicações de baixa velocidade como um drive de medição para um muito preciso controle de fluxo. Alto torque, alta velocidade, aplicações de ciclo continuo são melhor para o servo motor, e de fato, um motor de passo deve ser evitado em certas aplicações porque as perdas em alta velocidade podem causar aquecimento excessivo no motor. Um motor DC pode entregar grande potência continua a altas velocidades do que um motor de passo do mesmo tamanho. Curtos e rápidos movimentos repetitivos são a fontes naturais de motores de passo ou servos híbridos esperados para os seu alto torque a baixas velocidades, boa razão torque x inércia e falta de problemas de comunicação. As escovas do motor DC podem limitar seu potencial para freqüentes paradas e mudanças de direção. Baixa fricção, principalmente cargas inerciais podem ser eficientemente tratadas pelo servo DC provido do ciclo start/stop requerimentos não são excessivos. Este tipo de carga requer uma alta taxa de pico para torque continuo e neste respeito o servo motor é excelente. Muitas árduas aplicações com um alto ciclo dinâmico ou requerendo altas velocidades podem requerer um motor brushless. Esta solução pode também ser ditada quando operação de livre manutenção é necessária. Já a baixas velocidades, os motores de passo ou servos com drive direto são mais apropriados. 8. Aplicações com motor de passo Como os motores de passos têm movimentos precisos, qualquer equipamento que precise de precisão no movimento utilizaram estes motores. Podemos citar pôr exemplo o controle de micro câmeras num circuito interno de vigilância, em clinicas radiológicas no auxilio de operadores para os mesmos orientarem o posicionamento das pessoas submetidas a uma radiografia, posicionamento de uma mesa de trabalho em duas dimensões, furação automática de acordo com instruções em fita sobre as posições dos furos. A seguir veremos algumas aplicações mais detalhadamente. 8.1 Scanner Óptico A primeira aplicação relatada é de um scanner óptico. O projetista do laser utilizado para o scanner tem que rotacionar precisamente uma rede de difração com o controle do computador para ajustar a freqüência do laser. A rede precisa ser posicionada com um erro máximo de 0.05°. A alta resolução do micromotor de passo e a ausência de movimentos não previstos quando este pára o tornam ideal. A solução encontrada: como a inércia da rede é igual a 2% da inércia do motor ela pode ser ignorada. A situação exigia um pequeno motor. Um micromotor de passo, que produzia um grande torque foi selecionado. Através da interface utilizando o protocolo IEEE-4888 controlada por um simples programa escrito em BASIC, o micromotor funcionou de forma satisfatória. Abaixo segue uma figura ilustrativa do problema. 8.2 Movimentação de telescópios Esta segunda aplicação tem por objetivo mostrar o uso dos motores de passo, acoplado a engrenagens, na movimentação de telescópios. Comparadas as aplicações que utilizam apenas micromotores, as engrenagens apresentam baixa eficiência, desgaste e podem ser barulhentas. As engrenagens são justamente (it eis, para romper grandes inércias, pois a inércia refletida de volta para o motor através das engrenagens é dividida pelo quadrado da inércia aplicada a elas. Desta maneira, grandes cargas inerciais podem ser movimentadas enquanto o rotor mantém uma carga menor. No caso descrito era necessário vasculhar fenômenos celestiais em velocidade baixa de 15° por hora e em velocidade alta em 15° por segundo. Assim, utilizando uma caixa de engrenagens que reduz de 30:1, 30 revoluções dadas pelo motor equivalem a uma rotação de 360° dada pelo telescópio, foi desenvolvido o projeto. A velocidade de tracking de 15° por hora corresponde 1.25 revoluções por hora, ou em torno de 9 passos por segundo para uma resolução de 25000 passos por revolução. A velocidade de 15° por segundo requere 1.25 RPS para o mesmo motor. A lei do inverso do quadrado faz com que o motor sofra uma carga de 1/900 da inércia rotacional do telescópio. Na figura abaixo mostra o esquema do projeto. 8.3 Drive de disquete e disco rígido Veremos agora a aplicação do motor para rotacionar discos flexíveis antigos para finalizar. Estes discos possuíam uma alta velocidade de rotação, (em torno de 300rpm), alimentação de +12V, um passo de 1,8° ou 3,6°, e imã permanente. Utilizando uma lógica TTL que além comandar a alimentação das bobinas do motor na ordem certa para a correta utilização do mesmo, a lógica também controlava os processos de leitura e escrita. Tais discos continham também o bloco amplificador, se caracterizando como um circuito completo de manuseio do motor. Abaixo mostramos uma figura com os conectores de um antigo disco flexível Tandon TM100, de 51/4’. Para se acionar o motor do driver é preciso produzir os passo no pino 20, indicar a direção no pino 18 e ligar os pinos terras do circuito controlador com o do driver, através de qualquer pino Impar. Os discos rígidos possuem um motor de passo, não para rodar o disco, mas para posicionar na trilha determinada as cabeças que fazem a leitura no disco. Normalmente quando um HD falha, o motor de passo tem uma parcela de responsabilidade, isto porque motores de passo são mecanismos extremamente precisos, mas, como todo dispositivo mecânico, são sujeitos a desgastes. Que, acumulando-se ao longo do tempo, podem gerar desvios micrométricos, mas significativos. Alem de que os discos são metálicos, e, portanto capazes de se dilatar e contrair por efeito da temperatura. As diferenças são muito pequenas, mas nós sabemos que mesmo assim pode ser fatais. Por isso é recomendável que todo disco rígido que emprega motores de passo seja submetido a uma formatação física periódica para estar seguro: regravando sobre cada trilha todas as informações sobre a localização dos setores, exatamente sobre as posições atuais para onde o motor de passo move as cabeças.

Download