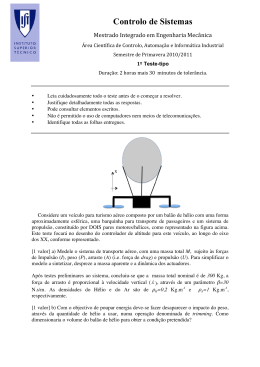

INSTRUMENTAÇÃO E CONTROLE DE PROCESSOS CONTROLE DE PROCESSOS Características de Processos Em controle automático, denomina-se "processo” uma operação ou serie de operações executadas sobre materiais fluidos ou sólidos, durante a qual esses materiais são postos em um estado mais útil. O desempenho de um processo é afetado por diversas condições externas e internas que podem expressas em termos de "variáveis do processo", tais como temperatura, pressão, vazão, nível, peso, etc. o processo pode ser controlado medindo-se a variável que representa o estado desejado do produto (variável controlada), e ajustando-se manual ou automaticamente, uma (ou mais) das variáveis que podem influir nesse resultado (variável manipulada). Em muitos casos, o estado desejado pode ser medido diretamente. É o caso, por exemplo, de uma caixa d'água quente, em que o objetivo visado é uma certa temperatura da água. Em outros casos isso não acontece. Obtêm uma peça com determinadas propriedades submetendo-a a um tratamento térmico. Mede-se ai a temperatura, sabendo-se de antemão, que a essa temperatura, a peça adquire as propriedades desejadas. Vejamos alguns exemplos: a) A temperatura de um forno (variávelcontrolada) é mantida num certo valor, agindo-se para tanto sobre a corrente através de resistências elétricas (no caso de forno elétrico) ou sobre a quantidade de óleo a ser queimado (no caso de forno a óleo). Essas duas variáveis: corrente elétrica e vazão de óleo seriam as variáveis manipuladas. b) O nível de um tanque(variável controlada) é mantido num certo valor, agindose sobre a vazão de líquido que nele entra (variável manipulada). Em nosso estudo, usaremos a letra "c" para designar a variável controlada em a letra “m” para designar a variável manipulada. A análise de processos fica facilitado através do estudo dos elementos da dinâmica de processos. São eles: a) Elemento proporcional; b) Elemento capacitância; c) Elemento “constante de tempo”; d) Elemento oscilatório; e) Elemento “tempo morto” O elemento proporcional pode ser visto na figura 1. A diferença de pressão entre as extremidades do capilar é proporcional a vazão. 1 Vale a equação: c = R.m (1), onde = R (2). A função de transferência é portanto, igual a R (resistência). Obtém-se elementos "resistência" também, por exemplo, numa rede elétrica que c = diferença de potencial; m = corrente elétrica; R = resistência elétrica. Aplicando a um elemento resistência um degrau, obtém-se outro degrau na salda (figura 2). O elemento capacitância pode ser visto na figura 3. Consideramos aí o nível do tanque como variável controlada (c),e a vazão do líquido que entra no mesmo como variável manipulada (m). Vale a equação: Corresponde ela a um elemento “capacitância”. 2 O diagrama de bloco pode ser visto na figura 4. A resposta a um degrau na entrada e uma rampa (figura 5). Note-se que esse mesmo elemento "capacitância" se obtém num circuito elétrico com um capacitor, O elemento "constante de tempo" pode ser exemplificado pela figura 6. Para uma capacitância do tanque igual a C (igual à área do mesmo), temos; C = = m – q (6), sendo q a vazão. Suponde que na saída temos um capilar com resistência R, temos: q= (7). Combinando (6) e (7), vem: RC + c = R . m (8) Seja RC = T (9). (T tem dimensões de tempo). Temos então: T + c = R . m (10). Em forma operacional: T . cs + c = R . m (11), onde = (12), função de transferência característica de um sistema de 1ª ordem. Na figura 7, temos o diagrama de bloco, e na figura 8, a resposta a um degrau. A resposta ao degrau de amplitude M é dada por: O elemento "tempo morto" aparece quando há um atraso definido entre duas ações relacionadas. E o caso, por exemplo, de um líquido que é aquecido num tanque, saindo por uma canalização onde se encontra um elemento medidor de temperatura. O tempo que o líquido leva para fluir da saída do tanque ate o elemento medidor ê o "tempo morto”. Aplicando um degrau na entrada de um elemento desse tipo, o mesmo 3 degrau aparecerá na saída, atrasado de um tempo L igual ao tempo morto. Pode-se demonstrar que a função de transferência de um elemento elemento desse tipo vale . Nas figuras 9 e 10, podemos ver o diagrama dia de bloco e a resposta de um elemento desse des tipo. Veremos, a seguir, alguns exemplos de processos, procurando, para cada um deles, construir um diagrama de bloco adequado. Consideremos inicialmente, o processo da fig. 11. Num tanque de capacitância C entra um líquido com uma vazão m. Esse líquido é retirá-lo do tanque por intermédio de uma bomba, com uma vazão u, que não depende depen do nível do líquido no tanque. Vale aí a equação: C. =m–u (14) Em forma operacional, C .cs = m – u c= . (m – u ) (15), donde: (16), ou, c= .m- .u (17) A equação (16) corresponde ao diagrama de bloco da figura 12, enquanto a equação (17) corresponde ao da figura 13. Ambos os diagramas são equivalentes. 4 Existem aí duas variáveis que podem influir no nível c. Uma é m, variável manipulada, e que corresponde à vazão de entrada. Outra é u, que poderia ser considerada uma perturbação do processo, e corresponde à vazão de saída. Consideremos agora o processo térmico da figura 14, que representa um aquecedor de ar. O ar entra a uma temperatura u, e sai a uma temperatura c. fornece-se ao aquecedor m kcal/s, através de resistências elétricas. Vale a equação: c. = m + QP . u – QP . c (18) onde: C = capacidade térmica = WP, kcal/°C w = massa do ar contido no aquecedor, kg Q = massa de ar que passa pelo aquecedor por segundo, kg/seg p = calor especifico do ar, kcal/kg°C. Supõe-se que as perdas de calor e a capacitância das partes metálicas seja desprezível. Escrevendo (18) na forma operacional, vem: C.cs = m + QP.u - QP.c (19), ou c (Cs + QP) = m + QP.u (20) Fazendo as transformações necessárias, vem: c= . Chamando c= .m+ .u (21), em que T = (22) de R, vem , finalmente: .m+ .u (23) O diagrama de blocos será o da figura 15. 5 Note-se que T = = = = !" #$ã (24) T é portanto, o tempo necessário para que seja renovado todo o ar existente no interior do aquecedor. OBSERVAÇÃO: Na apresentação de características de processos que acabamos de fazer, foram admitidas diversas hipóteses simplificadoras: a) O elemento "proporcional" descrito supõe um escoamento do tipo laminar, em que a vazão ê diretamente proporcional à diferença de pressão. Nos processos reais, o regime de escoamento é, em geral, do tipo turbulento, sendo a vazão proporcional a raiz quadrada da diferença de pressão. Esse fato introduz uma não-linearidade no sistema, o que torna mais complexa a analise. b) No processo térmico da fig.14, não foi considerada a capacidade térmica das próprias resistências de aquecimento, bem como a resistência a passagem de calor das mesmas para o ar. Não foram consideradas também as perdas de calor para o ambiente. c) No mesmo processo, não foram consideradas outras "perturbações" alem da variação da temperatura de entrada. Tais perbações poderiam ser, p.ex., variações na vazão de ar que passa pelo aquecedor, na tensão elétrica aplicada, na temperatura ambiente, etc. Sistemas de Malha Fechada Obtém um sistema de controle automático de malha fechada interligando entre si um processo, um medidor e um controlador, de acordo com o diagrama de blocos básico da figura 16. 6 árias hipóteses simplificadoras: Foram feitas as várias a) r = v, isto é, o "setpoint" (valor desejado da variável) é da mesma espécie que o sinal de medida. b) c = b, isto é, o medidor não tem atrasos; note-se note se que isto nunca acontece na pratica; entretanto, admitiremos essa hipótese para simplificar o estudo. c) O atraso do controlador que, no diagrama engloba o controlador propriamente dito e o elemento final de controle, é igual a zero. Essa hipótese pode, em geral, ser admitida, pois, seus atrasos citados são comumente pequenos em relação a outros atrasos do sistema.. & ,&' e () são funções ões de transferência do controlador, do processo e da perturbação u" . Pode haver várias perturbações u , u' , … … , u! . No diagrama, temos: A equação (25) representa a resposta de malha aberta do sistema, isto ê, sem o elo de realimentação, e pode ser determinada impondo ao sistema um sinal de desvio ou uma perturbação externa. No sistema de malha fechada, entretanto, Substituindo (26) em (25), vem: 7 donde, após as necessários transformações, obtemos: Essa expressão pode ser de composta em duas parcelas; a 1ª devida somente a variações de "setpoint", E a 2ª devida a uma perturbação qualquer u" . Utilizando os princípios expostos, vamos estudar o desempenho de diversos tipos de controladores, associados a diversos processos. Controle Proporcional Consideremos o sistema da figura 14, cujo diagrama de blocos se encontra na figura 15. Vamos associar a esse diagrama um controlador proporcional, obtendo assim o diagrama da figura 17, correspondente ao sistema da figura 18. Foi feita uma pequena modificação; foi acrescentado um "TC", controlador de temperatura, que mede a temperatura do ar que sai do aquecedor, e através de uma tubulação de ar comprimido, controla uma válvula pneumática, que deixa entrar mais ou menos vapor no aquecedor (o fato de se usar vapor para o aquecimento, ao invés de energia elétrica, não importa na análise). Vejamos qual o desvio devido a uma perturbação (da equação 31): 31 8 Façamos ./ . = 0 Temos então: Suponhamos v = cte, e que subitamente se aplica uma perturbação (aumento da temperatura de entrada). Suponhamos ainda que: a) Até esse instante não havia desvio; b) u, até esse instante valia 0°C (se não for, adota-se outra escala de temperaturas) 1 Seja U a perturbação. Sua transformada vale . Portanto, Podemos escrever ainda: Se não houvesse controlador, 2 seria igual a zero, e a equação (35) se reduziria a: Observe-se que (figura 19). a) O "offset", ou seja, o desvio final que resulta de uma perturbação do tipo degrau é reduzido pelo controlador de um fator igual a 2 . R + 1 b) A constante de tempo é reduzida também de 2 . R + 1. 9 Observe-se que (figura 19). a) O "offset", ou seja, o desvio final que resulta de uma perturbação do tipo degrau é reduzido pelo controlador de um fator igual a 2 . R + 1 b) A constante de tempo é reduzida também de 2 . R + 1. Observe-se também que, quanto maior o valor de 2 , menor o "offset" e menor a constante de tempo (e, portanto, menor o tempo necessário para a variável adquirir o novo valor). Teoricamente, um valor muito alto de 2 iria reduzir ambos - o "offset" e o tempo de estabilização valores muito baixos. Verifica-se, entretanto, que esses valores de vão produzir oscilações no processo – a variável controlada não fica estável, mas varia regularmente entre dois pontos. Essas oscilações são causadas por atrasos, tanto de medida como do controlador, bem como tempos mortos que podem existir no processo. Todos esses fatores foram negligenciados no nosso estudo. Conclui-se que, para cada sistema, existe ura valor de 2 que não deve ser ultrapassado. Vejamos um exemplo numérico (teórico): Suponhamos que o sistema que estamos estudando tenha T = 1 min. Sem o controlador, se a temperatura de entrada variar, por exemplo. de 20 para 30°C, a temperatura de saída vai aumentar, por exemplo, de 50 para 60°C, com constante de tempo igual a 1 minuto; se for adicionado um controlador com R 2 = 1, a temperatura de saída vai para 55°C (em vez de 60°C), com constante de tempo igual a 1/2 minuto. Se conseguir aumentar R 2 para 9, a temperatura de saída será de 51°C, valor esse que será atingido segundo uma curva com constante de tempo de 0,1 minuto. A analise que acaba de ser feita refere-se a um processo com uma única capacidade. Raramente os processos na prática são tão simples. Um processo com duas ou mais capacidades, equipado com controlador proporcional, apresenta curvas de resposta a uma excitação degrau, semelhantes à da figura 19, eventualmente com oscilações (figura 20). O efeito de um tempo morto no processo é semelhante. As oscilações podem ser contínuas ou de amplitude muito grande o remédio é aumentar a banda 10 proporcional (ou seja, reduzir 2 ), o que se traduzira em um "offset" maior. Alem disso, a estabilização é mais lenta. Resumindo: uma perturbação qualquer em um processo que utiliza controlador proporcional causa, via de regra, um "offset", isto é, um afastamento da variável do ponto desejado. Se as perturbações(ou variações de carga) puderem ser mantidas pequenas, o controlador proporcional poderá ser eficiente. Alem disso, se todas as constantes de tempo do sistema, exceto uma, forem pequenas, a sensibilidade proporcional pode ser aumentada, e o "offset' é pequeno. Controle Integral Consideremos o mesmo processo que acabamos de estudar, e vejamos o que acontece se a ele for acrescentado um controlador integral ao invés do proporcional. proporciona & passa a ser .. 3 O aparecimento da expressão do 2°grau no denominador já faz antever a possibilidade de oscilações. Se as oscilações forem amortecidas (o que pode não acontecer], o "offset" se reduz a zero. O tempo de estabilização é, em geral, bastante longo. Em certos processos, que não possuem auto-regulação, auto é fato consumado a oscilação. E o caso do processo da figura 11, ao qual adicionamos um controlador integral. 11 A equação (38), conforme se poderá verificar em uma tabela de transformadas de Laplace, correspondea uma senoíde não amortecida. Experiências feitas com diversos processos mostram que realmente, o controlador integral, isolado do proporcional, não funciona a contento. Pequenos tempo mortos existentes no processo dão lugar a oscilações contínuas ou crescentes, impossibilitando o controle. Resumindo: o controlador proporcional, isolado, apresenta um "offset” (em geral), em decorrência de perturbações do processo. Esse "offset” pode ser diminuído, aumentando-se a sensibilidade emociona. Essa ultima, entretanto, só pode ser aumentada até um certo limite, a partir do qual começam a aparecer oscilações. O controlador integral, por seu lado, reduz o "offset" a zero entretanto, para determinados processos, há um perigo de instabilidade maior que no caso anterior. Controle Proporcional-Integral As vantagens do controlador proporcional e do controlador integral são combinadas. Procura-se trabalhar com 2 tão alto quanto possível e 0) tão pequeno quanto possível, desde que ambos os valores sejam compatíveis com as condições de estabilidade. Valores altos de 2 (ou baixos de) podem causar oscilações contínuas ou crescentes. A freqüência da oscilação devida a ação integral excessiva é muito menor que a freqüência de oscilação causada por ação proporcional excessiva. Esse tipo de controle é bastante usado em prática. Entretanto, quando há varias capacidades ou tempos mortos, o controle proporcional-integral pode resultar inadequado, devido ao excessivo tempo de estabilização. Controle Proporcional-Integral-Derivativo A análise matemática de um processo equipado com um controlador desse tipo é bastante complicada. Limitar-nos-emos, pois, a algumas considerações praticas; 1. Esse controle é útil quando há diversas capacidades ou termo morto; 2. O controle derivativo reduz o máximo desvio da variável controlada e o tempo de estabilização; 3. Pode-se trabalhar com 2 maior e 0) menor do que se o controlador fosse proporcional-integral. 12

Baixar