1

UNIVERSIDADE DO ESTADO DE SANTA CATARINA

CENTRO DE CIÊNCIAS TECNOLÓGICAS

DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS

EVANDRO HOEPERS

AVALIAÇÃO DO CUSTO UNITÁRIO E DA MARGEM DE CONTRIBUIÇÃO DE

PEÇAS MOLDADAS

JOINVILLE – SC – BRASIL

2015

2

UNIVERSIDADE DO ESTADO DE SANTA CATARINA

CENTRO DE CIÊNCIAS TECNOLÓGICAS

DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS

EVANDRO HOEPERS

AVALIAÇÃO DO CUSTO UNITÁRIO E DA MARGEM DE CONTRIBUIÇÃO DE

PEÇAS MOLDADAS

Trabalho de Graduação apresentado à

Universidade do Estado de Santa Catarina,

como requisito parcial para obtenção do título

de Engenheiro de Produção e Sistemas.

Orientador: Dr. Fernando Natal de Pretto

JOINVILLE – SC – BRASIL

2015

3

EVANDRO HOEPERS

AVALIAÇÃO DO CUSTO UNITÁRIO E DA MARGEM DE CONTRIBUIÇÃO DE

PEÇAS MOLDADAS

Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de

Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de

Santa Catarina.

Banca Examinadora:

Orientador:

______________________________________

Dr. Fernando Natal de Pretto

Membro:

______________________________________

Dr. Lírio Nesi Filho

Membro:

______________________________________

Dr. José Oliveira da Silva

Joinville (SC), 01 de junho de 2015

4

AGRADECIMENTOS

A Deus, pela vida e por todos os dons.

Aos meus pais, Sebastião e Ana Denice, pelo amor, exemplo e ajuda.

Ao meu irmão, Edgar, amigo em todo o tempo.

A minha noiva, Vanessa, alegria do meu coração.

Aos amigos e amigas, companheiros na UDESC.

Ao professor orientador Fernando, pelas excelentes aulas e orientação.

5

“Eu acredito demais na sorte. E tenho constatado que,

quanto mais duro eu trabalho, mais sorte eu tenho”

Thomas Jefferson

6

EVANDRO HOEPERS

AVALIAÇÃO DO CUSTO UNITÁRIO E DA MARGEM DE CONTRIBUIÇÃO DE

PEÇAS MOLDADAS

RESUMO

Conhecer melhor os custos e saber identificar os seus causadores é uma condição essencial

para a sobrevivência de uma empresa, principalmente em ambientes competitivos. A partir da

necessidade de entender quais os clientes e produtos estão ajudando ou prejudicando o

resultado da empresa estudada, este estudo objetivou avaliar o custo unitário e a razão de

contribuição de uma gama de produtos moldados. Para alcançar tal objetivo, foram definidos,

com base no custeio variável e a partir da análise do sistema produtivo da empresa, os custos

de processamento de cada operação, e então, estruturado o sistema de avaliação do custo

unitário e razão de contribuição dos produtos. Após isso, foram coletados e inseridos no

sistema, os parâmetros específicos dos 282 produtos selecionados para o estudo. Dessa forma,

o custo unitário e a razão de contribuição para cada produto foi calculado pelo sistema. Então,

com base nessas informações, foi analisado que 7% dos produtos selecionados e dois, dos

vinte clientes selecionados, possuem margem de contribuição negativa. Também, foi

analisado que a demanda de produção atual ultrapassa o ponto de equilíbrio. Com isso,

conclui-se que o estudo alcançou seu objetivo, pois indicou os clientes e produtos que estão

em situação confortável ou desconfortável.

PALAVRAS-CHAVE: Custo unitário. Margem de contribuição. Custeio variável. Ponto de

equilíbrio.

7

EVANDRO HOEPERS

EVALUATION OF THE UNIT COST AND THE CONTRIBUTION RATIO OF

MOLDED PRODUCTS.

ABSTRACT

Better understand the costs and be able to identify its cause is an essential condition for the

survival of a company, especially in competitive environments. From the need to understand

which customers and products are helping or hurting the result of the company studied, this

study aimed to evaluate the unit cost and the contribution ratio of a range of molded products.

To achieve this goal were defined based on the variable costing and from the analysis of the

company's productive system, processing costs of each operation, and then structured the

assessment system and unit cost due to product contribution. After that were collected and

entered into the system, the specific parameters of the 282 products selected for the study.

Thus, the unit cost and the contribution ratio for each product was calculated by the system.

So based on this information, it was considered that 7% of selected products and two of the

twenty selected customers have negative contribution margin. Also, it was analyzed that the

current production demand exceeds the breakeven point. Thus, it is concluded that the study

achieved its goal, as indicated the customers and products are comfortable or uncomfortable

situation.

KEYWORDS: Unit cost. Contribution margin. Variable costing. Balance point.

8

LISTA DE FIGURAS

Figura 1: Fluxograma do Sistema Produtivo............................................................................ 36

Figura 2: Tipos de Produtos ..................................................................................................... 39

Figura 3: Fluxograma da Mistura ............................................................................................. 39

Figura 4: Fabricação do Composto .......................................................................................... 42

Figura 8: Tipos de pré-formados. ............................................................................................. 42

Figura 6: Fluxograma do inserto .............................................................................................. 43

Figura 7: Moldagem ................................................................................................................. 46

Figura 8: Criogenia................................................................................................................... 49

Figura 9: Fatiadora. .................................................................................................................. 52

Figura 10: Estampo .................................................................................................................. 53

Figura 11: Análise por produto. ............................................................................................... 67

Figura 12: Análise por cliente. ................................................................................................. 69

9

LISTA DE GRÁFICOS

Gráfico 1: Custo Fixo. .............................................................................................................. 22

Gráfico 2: Custo Variável. ....................................................................................................... 23

Gráfico 3: Ponto de equilíbrio. ................................................................................................. 29

Gráfico 4: Comparação da rentabilidade entre produtos .......................................................... 29

Gráfico 5: Ponto de equilíbrio .................................................................................................. 71

10

LISTA DE TABELAS

Tabela 1: Características dos métodos de custeio. ................................................................... 24

Tabela 2: Análise da rentabilidade de produtos. ...................................................................... 30

Tabela 3: Apresentação das interações da tabela mestre.......................................................... 33

Tabela 4: Encargos para funcionários horistas ......................................................................... 37

Tabela 5: Custo da MOD por hora ........................................................................................... 37

Tabela 6: Energia elétrica ......................................................................................................... 38

Tabela 7: Exemplo de fórmula (WH50). .................................................................................. 40

Tabela 8: Exemplo do cálculo do custo do composto (WH50)................................................ 41

Tabela 9: Custos da preparação do pré-formado ...................................................................... 43

Tabela 10: Custo do Jateamento de Insertos ............................................................................ 45

Tabela 11: Custos da pintura de insertos .................................................................................. 45

Tabela 12: Custos da Moldagem .............................................................................................. 47

Tabela 13: Custos da Rebarbação ............................................................................................ 48

Tabela 14: Custos da Seleção. .................................................................................................. 49

Tabela 15: Custos da criogenia: ............................................................................................... 50

Tabela 16: Custos da pós-cura ................................................................................................. 50

Tabela 17: Custos da Lavadora ................................................................................................ 51

Tabela 18: Custos do tamboreamento. ..................................................................................... 52

Tabela 19: Custos da fatiadora ................................................................................................. 53

Tabela 20: Custos do estampo. ................................................................................................. 54

Tabela 21: Custos do banho superficial ................................................................................... 54

Tabela 22: Custos do slit/corte ................................................................................................. 55

Tabela 23: Custos da embalagem ............................................................................................. 56

Tabela 24: Custos do transporte ............................................................................................... 57

Tabela 25: Tabela Mestre ......................................................................................................... 58

Tabela 26: Tabela mestre / parte A .......................................................................................... 59

Tabela 27: Tabela mestre / parte B........................................................................................... 60

Tabela 28: Tabela mestre / parte C........................................................................................... 60

Tabela 29: Tabela mestre / parte D .......................................................................................... 61

Tabela 30: Tabela mestre / parte E ........................................................................................... 62

Tabela 31: Tabela mestre / parte F ........................................................................................... 63

11

Tabela 32: Tabela mestre / parte G .......................................................................................... 65

Tabela 33: Seleção dos Clientes e Produtos ............................................................................. 66

Tabela 34: Análise por cliente .................................................................................................. 68

12

LISTA DE EQUAÇÕES

Equação 1: Margem de contribuição. ....................................................................................... 27

Equação 2: Razão de contribuição. .......................................................................................... 28

Equação 3: Ponto de equilíbrio ................................................................................................ 28

Equação 4: Custo de processamento ........................................................................................ 32

Equação 5: Preço Médio. ......................................................................................................... 70

Equação 6: Custo Variável Médio. .......................................................................................... 70

Equação 7: Ponto de Equilíbrio. ............................................................................................... 70

13

LISTA DE ABREVIATURAS

RC

Razão de Contribuição

BT

Batoque (tipo de pré-formado)

CD

Custo Direto

CE

Custo Especifico

CEE

Custo da Energia Elétrica

CF

Custo Fixo

CI

Custo Indireto

CIF

Cost, Insurance and Freight (Custo, Seguro e Frete)

CP

Custo de Processamento

CV

Custo Variável

CU

Custo Unitário

DI

Disco (tipo de pré-formado)

DP

Disco Pesado (tipo de pré-formado)

FL

Flashless (processo de moldagem)

FOB

Free On Board (Livre a Bordo)

FU

Fator de Utilização

IJ

Injeção (processo de moldagem)

MC

Margem de Contribuição

MOD

Mão de Obra Direta

MP

Matéria Prima

PCP

Planejamento e Controle da Produção

PD

Prensagem Direta (processo de moldagem)

PE

Ponto de Equilíbrio

PHR

Parts per Hundred of Resin (Partes por cem partes de resina)

TI

Tira (tipo de pré-formado)

TR

Transferência (processo de moldagem)

TRC

Transferência continua (processo de moldagem)

14

SUMÁRIO

1.

INTRODUÇÃO ............................................................................................................ 16

2.

FUNDAMENTAÇÃO TEÓRICA ............................................................................... 18

2.1.

DA CONTABILIDADE DE CUSTOS À CONTABILIDADE GERENCIAL ........... 18

2.2.

TERMINOLOGIAS EM CUSTOS .............................................................................. 18

2.2.1. Gastos ........................................................................................................................... 19

2.2.2. Desembolso .................................................................................................................. 19

2.2.3. Investimento ................................................................................................................. 19

2.2.4. Despesa ......................................................................................................................... 20

2.2.5. Custo ............................................................................................................................. 20

2.2.6. Perda ............................................................................................................................. 20

2.3.

CUSTO UNITÁRIO ..................................................................................................... 21

2.4.

CLASSIFICAÇÕES DE CUSTOS .............................................................................. 21

2.4.1. Custos diretos e indiretos.............................................................................................. 21

2.4.2. Custos fixos e variáveis ................................................................................................ 22

2.4.3. Métodos de rateio ......................................................................................................... 23

2.5.

SISTEMAS DO CUSTO .............................................................................................. 23

2.5.1. Princípios de custeio ..................................................................................................... 24

2.5.2. Métodos de custeio ....................................................................................................... 24

2.5.3. Custeio por absorção .................................................................................................... 25

2.5.4. Custeio variável ............................................................................................................ 26

2.6.

ANÁLISE DE CUSTO-VOLUME-LUCRO ............................................................... 27

2.6.1. Margem de Contribuição .............................................................................................. 27

2.6.2. Fator limitante .............................................................................................................. 28

2.6.3. Ponto de Equilíbrio ....................................................................................................... 28

2.6.4. Empresas Multiprodutoras............................................................................................ 29

3.

PROCEDIMENTOS METODOLÓGICOS ................................................................. 31

3.1.

CLASSIFICAÇÃO DA PESQUISA ............................................................................ 31

3.2.

ETAPAS DA PESQUISA ............................................................................................ 32

4.

RESULTADOS E DISCUSSÃO ................................................................................. 35

4.1.

APRESENTAÇÃO DA EMPRESA ............................................................................ 35

4.2.

ANÁLISE DO FLUXO PRODUTIVO ........................................................................ 35

15

4.3.

ELEMENTOS BÁSICOS DE CUSTO ........................................................................ 36

4.3.1. Mão de obra direta ........................................................................................................ 36

4.3.2. Energia elétrica ............................................................................................................. 38

4.4.

ANÁLISE DOS PROCESSOS E ETAPAS ................................................................. 39

4.4.1. Matéria Prima (A)......................................................................................................... 39

4.4.2. Vulcanização (B) .......................................................................................................... 46

4.4.3. Acabamento (C)............................................................................................................ 47

4.4.4. Expedição (D) ............................................................................................................... 55

4.5.

ESTRUTURAÇÃO DO SISTEMA DE ANÁLISE DOS CUSTOS ........................... 57

4.6.

SELEÇÃO DOS CLIENTES E PRODUTOS .............................................................. 66

4.7.

ANÁLISE DO CUSTO UNITÁRIO E MARGEM DE CONTRIBUIÇÃO ................ 67

4.7.1. Análise por Produto ...................................................................................................... 67

4.7.2. Análise por Cliente ....................................................................................................... 68

4.7.3. Análise do ponto de Equilíbrio ..................................................................................... 70

5.

CONSIDERAÇÕES FINAIS ....................................................................................... 72

REFERÊNCIAS ....................................................................................................................... 74

APÊNDICES ............................................................................................................................ 76

16

1. INTRODUÇÃO

A acirrada competição entre as organizações privadas, para oferecer ao mercado

produtos com maior qualidade e com menor preço, acaba, muitas vezes, reduzindo a

rentabilidade das empresas a níveis inviáveis de operação. Segundo Machado e Souza (2006)

a crescente influência do mercado comprador em estabelecer o preço pelo qual está disposto a

pagar pela aquisição de bens e serviços e a consequente perda de poder das empresas em

estabelecer o preço pelo qual desejam vender seus produtos tem sido uma constante.

A defasagem dos preços de venda do produto, frente à alta elevação dos custos de

produção acaba por extinguir as margens de lucro. Para as empresas que operam no mercado

business-to-business, com base em contratos de venda pré-fixados, a inflação elevada dos

custos com insumos e com a mão de obra, torna-se um problema ainda maior do que para as

demais empresas. A maior elevação dos custos de produção frente aos ajustes contratuais do

preço de venda, com o passar dos anos acaba por tornar a produção de determinados produtos

insustentável.

Em um momento em que o Brasil passa por grande instabilidade e incertezas, operar

sem a avaliação segura do custo de produção é sinônimo de risco eminente de fracasso.

Segundo Nascimento Neto e Miranda (2003) para sobreviverem em um contexto mais

competitivo, as empresas brasileiras têm buscado não apenas modos de produção mais

avançados, como também novas formas de gestão e modelos de mensuração de desempenho

econômico.

Conforme Resnik (1990) quando uma empresa abdica-se do controle correto dos

custos, ela não tem conhecimento de quais produtos estão gerando lucro ou prejuízo, sendo

assim, o administrador tem apenas uma ideia vaga de para onde o dinheiro está indo e de qual

é a situação da empresa. A falta de avaliação do custo de produção deixa míopes os gestores,

ou seja, a empresa não enxerga onde sua rentabilidade esta sendo deteriorada. Nesse caso,

estratégias para reverter tal situação, nem ao menos, são traçadas.

Buscando avaliar a viabilidade econômica da fabricação de um grupo de produtos, em

uma empresa de produtos moldados, esse trabalho tem como objetivo geral a avaliação do

custo unitário e razão de contribuição de produtos moldados.

Para tanto, serão desenvolvidos, os seguintes objetivos específicos:

Analisar o sistema produtivo da empresa;

Definir o custo de processamento por processo de fabricação;

17

Estruturar o sistema de avaliação do custo unitário e razão de contribuição;

Definir a gama de produtos e clientes para o estudo;

Analisar a razão de contribuição por produto e cliente;

Definir o ponto de equilíbrio da empresa.

Sendo assim, com base na análise da margem de contribuição, este estudo define quais

os pontos, que estão ajudando ou prejudicando o resultado da empresa, ou seja, é peça

fundamental para os gestores da organização direcionarem seus esforços. Também, dá base

para decisões estratégicas comerciais, pois define quais os clientes são importantes ou não

para o resultado, e quais os itens estão em situação confortável ou desconfortável.

São definidos como limites deste estudo, a estruturação de um sistema para avaliação

dos custos unitários de produtos e a análise comparativa da margem de contribuição desses

produtos, por item e por cliente. O estudo será realizado em uma empresa, que fornece peças

moldadas para os segmentos, automotivo, duas rodas, linha branca e linha marrom. O

resultado deste estudo será a base para a definição de estratégias organizacionais posteriores,

que atacarão as oportunidades de melhorias pontuais e sistêmicas.

O trabalho terá seu conteúdo dividido em cinco capítulos, iniciando pela Introdução,

que apresenta o tema e relaciona seus objetivos principais e específicos. Em um segundo

momento é apresentado a Fundamentação Teórica que objetiva o entendimento dos conceitos

previamente publicados por autores de Contabilidade de Custos. No capítulo terceiro é

definida a metodologia de pesquisa para alcançar os objetivos gerais e específicos. No

capítulo quarto é desenvolvido o estudo de caso. Finalmente o capítulo quinto é dedicado às

considerações finais da presente pesquisa.

2. FUNDAMENTAÇÃO TEÓRICA

Neste capitulo foi desenvolvido a revisão da literatura das publicações que

contemplam os temas relacionados ao assunto do estudo abordado. A visão dos autores

forneceu a fundamentação teórica e o suporte para analisar as informações retiradas do campo

de pesquisa, bem como a contextualização e sustentação das conclusões que foram obtidas ao

final do presente estudo.

2.1. DA CONTABILIDADE DE CUSTOS À CONTABILIDADE GERENCIAL

Inicialmente, de acordo com Ferronatto (2014) a Contabilidade de Custos buscava

resolver os problemas de mensuração monetária dos estoques e resultados, não sendo

utilizada como instrumento para a melhoria na gestão da organização. Por não ter sido

utilizado todo esse seu potencial no campo gerencial, durante um longo tempo não houve

grande evolução em seus processos.

Segundo Martins (2008), esse panorama começou a mudar, devido ao crescimento das

organizações, pois o consequente aumento da distância entre administrador, ativos e pessoas

administradas, a Contabilidade de Custos passou a ser vista como uma grande forma de

suporte a atividade gerencial.

Por sua vez, Shah, Malik e Malik (2011) ressaltam que o ambiente dos negócios sofreu

várias alterações importantes decorrentes da globalização e evolução tecnológica e da

tecnologia da informação, o quê resultou em mudanças na forma de gerir as organizações,

sendo assim a contabilidade teve que mudar seu foco tradicional de ser apenas uma

ferramenta de mensuração contábil, para se concentrar em agregar valor às informações

produzidas, contribuindo para o processo decisório.

2.2. TERMINOLOGIAS EM CUSTOS

Para melhor entendimento do estudo proposto e compreensão do modelo de pesquisa a

ser desenvolvido, é necessário revisar os conceitos e as terminologias mais utilizadas no

ambiente de contabilidade de custos, tais como, gastos, desembolo, investimentos, despesas,

custos e perdas.

19

2.2.1. Gastos

De acordo com Martins (2008), a definição de “gasto” refere-se ao sacrifício

financeiro para a empresa (desembolso), este representado pela entrega ou promessa de

entrega de algum ativo, geralmente em dinheiro. Este conceito é extremamente amplo e se

aplica a todos os bens e serviços adquiridos.

Segundo Megliorini (2012), os gastos correspondem aos compromissos financeiros

assumidos por uma entidade no que se refere à:

a) Recursos necessários no ambiente de produção;

b) Mercadorias para revenda;

c) Recursos para a realização de serviços;

d) Recursos a serem consumidos pela administração da empresa;

e) Recursos a serem consumidos no ambiente comercial.

Leone (2000), por sua vez, define que os gastos como o “compromisso financeiro

assumido por uma empresa na aquisição de bens ou serviços”.

2.2.2. Desembolso

Martins (2008) diz que o desembolso é o pagamento resultante da aquisição do bem o

serviço. Pode ocorrer antes, durante ou após a execução do produto comprado, ou seja,

defasado ou não do momento do gasto.

Em uma visão similar, Bruni e Famá (2011) afirmam que o desembolso consiste no

pagamento do bem ou serviço, independentemente de quando o produto ou serviço foi ou será

consumido. Ressalta que a contabilidade registra os fatos de acordo com o principio da

competência. Logo, entende-se que o registro de receitas e despesas deve ser feito de acordo

com a real ocorrência, independentemente de sua realização ou quitação, ou seja, não se deve

confundir despesa com desembolso.

2.2.3. Investimento

Martins (2008) afirma que investimento refere-se ao gasto ativado em função de sua

vida útil ou de benefícios atribuíveis a futuro(s) período(s). Logo, pode-se entender que todos

os “gastos” pela aquisição de bens e serviços que são “estocados” nos Ativos da empresa para

20

baixa ou amortização quando de sua venda, de seu consumo, de seu desaparecimento ou de

sua desvalorização são especificamente chamados de investimentos.

Segundo Bornia (2002), todos os insumos adquiridos que não foram utilizados nos

processos produtivos da empresa e que poderão ser utilizados posteriormente.

2.2.4. Despesa

Bruni e Famá (2011) falam que as despesas correspondem aos serviços e bens

consumidos direta ou indiretamente para obtenção de receitas, mas que não estão associados á

produção de um serviço ou produto.

Martins (2008) cita como exemplo de despesa a comissão do vendedor, sendo essa um

gasto que se torna imediatamente uma despesa.

2.2.5. Custo

Segundo Megliorini (2012), os custos correspondem à parcela consumida dos gastos

no ambiente de produção para a fabricação de produtos, pela compra de mercadorias para

revenda e para a realização de serviços.

Por sua vez, Leone (2000) afirma que os gastos relativos a bens ou serviços

consumidos na produção de outros bens e serviços são chamados de custos.

2.2.6. Perda

Segundo Martins (2008) perda são os produtos ou serviços que são consumidos de

formas anormais e involuntárias, ou seja, não é um sacrifício com intenção de obtenção de

receita. As perdas, assim com as despesas, vão direto para a conta de Resultado.

Em uma visão similar, Bruni e Famá (2011) afirmam que a perda consiste em um

gasto não intencional decorrente de fatores externos ou extraordinários.

21

2.3. CUSTO UNITÁRIO

Padoveze (2006) afirma que o ponto central de toda contabilidade de custos é a

apuração do custo unitário do produto, pois todo o sistema de contabilidade financeira está

voltada a apuração de todos os gastos para fabricação de todos os produtos, mas para fins

gerenciais é imprescindível o conhecimento dos custos de cada produto ou serviço em termos

unitários.

Leone (2000) define o custo unitário como sendo “um indicador representado por uma

fração, onde o denominador será a quantidade de produtos fabricados em determinado período

ou num processo produtivo e o numerador o custo”.

2.4. CLASSIFICAÇÕES DE CUSTOS

Várias classificações possíveis e muitos conceitos são utilizados para se diferenciar os

custos e atender às diversas finalidades para as quais são apurados. Para Megliorini (2012) as

duas classificações básicas são as que permitem determinar o custo de cada produto fabricado

(custos diretos e custos indiretos) e seu comportamento em diferentes volumes de produção

nos quais a empresa possa operar (custos fixos e custos variáveis).

2.4.1. Custos diretos e indiretos

Segundo Leone (2000), para alocar os custos aos produtos é necessário estabelecer

critérios. A regra básica para a classificação em custos diretos e indiretos é: se for possível

identificar a quantidade do elemento de custo aplicada no produto, o custo será direto, se não

for possível identificar essa quantidade sem a utilização de algum um critério auxiliar o custo

será indireto.

Segundo Megriolini (2012), os termos direto e indireto são empregados nos seguintes

sentidos:

Direto: o custo é a apropriado ao produto pelo que esse produto consumiu de fato. No

caso da mão de obra direta, pela quantidade de horas de trabalho, e, no caso da MP,

pela quantidade efetivamente utilizada.

22

Indireto: o custo é apropriado com base em um critério de rateio, ou seja, não sendo

realmente o que o produto consumiu, mas sim uma aproximação.

2.4.2. Custos fixos e variáveis

Outra classificação bastante importante para tomadas de decisão é a que correlaciona o

custo com o volume de produção, essa divide os custos em fixos e variáveis. Segundo

Leone (2000) os custos fixos independem do nível de produção, não variando com alterações

de demanda, como o valor da depreciação, por exemplo. Já os custos variáveis, inversamente,

estão intimamente relacionados com a demanda de produção, ou seja, só aparecem quando a

atividade ou a produção é realizada, como os custos com matéria prima, por exemplo.

Para Bruni e Famá (2011), para classificar um elemento em custo fixo ou variável é

preciso verificar como ele reage às alterações no volume de produção. E assim afirma:

Custos fixos: são decorrentes da manutenção da estrutura produtiva, que é independente da

demanda de produção, refletindo a capacidade instalada da empresa (ex.: aluguel e a

depreciação). Os custos fixos são representados pelo Gráfico 1.

Gráfico 1: Custo Fixo.

Fonte: Bruni e Famá (2011).

Custos variáveis: seu valor aumenta ou diminui conforme o volume de produção (ex.: matéria

prima e a energia elétrica). Os custos variáveis são representados pelo Gráfico 2.

23

Gráfico 2: Custo Variável.

Fonte: Bruni e Famá (2011).

2.4.3. Métodos de rateio

Para Leone (2000), os métodos de rateio são formas de alocação dos custos indiretos

aos produtos fabricados estabelecendo critérios de proporcionalidade. Os custos que tem

ligação indireta devem ser absorvidos de alguma maneira coerente para formação dos custos

totais dos produtos.

Martins (2008, p. 79) define os métodos de rateio como:

Todos os custos Indiretos só podem ser apropriados, por sua própria definição, de

forma indireta aos produtos, isto é, mediante estimativas, critérios de rateio, previsão

de comportamento de custos etc. Todas essas formas de distribuição contêm, em

menor ou maior grau, certo subjetivismo; portanto, a arbitrariedade sempre vai

existir nessas alocações, sendo que às vezes ela existirá em nível bastante aceitável,

e em outras oportunidades só a aceitamos por não haver alternativas melhores. (Há

recursos matemáticos e estatísticos que podem ajudar a resolver esses problemas,

mas nem sempre é possível sua utilização).

2.5. SISTEMAS DO CUSTO

Segundo Bornia (2002) um sistema de custos pode ser analisado segundo dois pontos de

vista. O primeiro através do seu principio, ou seja, segundo os objetivos do sistema, onde, as

informações geradas pelo sistema devem atender as necessidades da empresa. O segundo

ponto de vista, leva em consideração o método de custeio, ou seja, a parte operacional do

sistema, onde é definido como os dados são processados para obtenção das informações.

24

2.5.1. Princípios de custeio

Segundo Bornia (2002) os princípios de custeio são filosóficas básicas a serem seguidas

pelos sistemas de custo, de acordo com o objetivo e/ou o período de tempo no qual se realiza

a analise. Os princípios tratam da própria essência da informação, isto é, quais são as

informações que o sistema deve fornecer. Para Bornia (2002) os três principais princípios de

custeios são: custeio variável (decisões de curto prazo), custeio por absorção integral

(informações para usuários externos a empresa) e custeio por absorção ideal (controle de

custos e apoio ao processo de melhoria).

2.5.2. Métodos de custeio

Para Machado e Souza (2006) alguns métodos de custeio são mais indicados como

instrumentos gerenciais, outros para relatórios externos, outros são mais conservadores,

outros mais abrangentes, com visão de curto ou longo prazo. Para caracterizar os principais

métodos de Custeio e facilitar a escolha do melhor método de custeio de acordo com a

necessidade foi criado a Tabela 1:

Tabela 1: Características dos métodos de custeio.

Fonte: Machado e Souza (2006).

25

Dentre os cinco tipos de métodos apresentados na Tabela 1, neste trabalho, somente

foram aprofundados os métodos de custeio por absorção e variável.

2.5.3. Custeio por absorção

Segundo Bornia (2002), o Sistema de Custeio por Absorção ou Integral apropria aos

produtos, mercadorias ou serviços, tanto os custos diretos variáveis como os custos fixos

ocorridos na atividade empresarial. Este tipo de custeio, consequentemente tem como

principal característica a apuração de um custo total do produto, mercadoria ou do serviço,

relacionando diretamente com a avaliação de estoques, ou seja, este principio

simplificadamente, identifica-se com o atendimento das exigências da contabilidade

financeira para a avaliação de estoques.

Para Martins e Rocha (2010) a atribuição dos custos fixos aos produtos, característica

fundamental do Custeio por Absorção, proporciona a percepção que o custo unitário do

produto é variável, pois o mesmo depende do volume de produção, ou seja, o custo unitário

varia de acordo com a demanda de produção, quanto maior a demanda menor será o custo

unitário e quanto menor a demanda maior será o custo unitário.

Segundo Megliorini (2012), o primeiro passo para apropriar os custos fixos e variáveis

aos produtos, é separar os gatos do período em despesas, custos e investimentos. As despesas

são lançadas no demonstrativo de resultados, não sendo apropriadas aos produtos, pois estão

relacionadas à geração de receita e administração da organização, os custos serão apropriados

aos produtos e os investimentos, ativados.

Prosseguindo com a linha de raciocínio, Megliorini (2012) define o segundo passo em

separar os custos em diretos e indiretos, sendo os custos diretos apropriados diretamente aos

produtos, com base nas medições de consumo do período. Já os custos indiretos, através de

rateios, são apropriados aos produtos.

Para os fins de levantamento de Balanço Patrimonial e de resultados, com o objetivo

de atender exigências fiscais e societárias, o método de custeio por absorção é considerado

básico, mas como instrumento gerencial ele pode ser falho em muitas circunstâncias. Para

Santos (2009) o sistema tem como premissa básica os rateios dos custos fixos, que apesar de

se apresentarem lógicos, podem provocar alocações arbitrárias e enganosas, influenciando a

tomadas de decisões incoerentes com a realidade.

26

2.5.4. Custeio variável

Segundo Ferronatto (2014) o método de Custeio Variável está intimamente conectado

ao enfoque mercadológico da organização. Apesar disso, é um sistema que não é aceito pela

legislação do Brasil para fins de avaliação dos estoques, entretanto, para fins gerenciais, é

considerado de grande flexibilidade, facilitando a estratégia de preços em termos competitivos

para a empresa. Bornia (2010, p. 55) esclarece que:

No Custeio Variável apenas os custos variáveis são relacionados aos produtos, sendo

os custos fixos considerados como custos do período. Entendendo-se os princípios

de custeio como filosofias intimamente ligadas aos objetivos do sistema de custos,

podemos dizer que o Custeio Variável está relacionado principalmente com a

utilização de custos para o apoio às decisões de curto prazo, quando os custos

variáveis tornam-se relevantes e custos fixos, não.

Segundo Megliorini (2012) enquanto o custeio por absorção é estruturado para atender

às disposições legais, o custeio variável é estruturado para atender a gestão empresarial. Pelo

método de Custeio Variável obtém-se a Margem de Contribuição de cada produto, linha de

produtos, clientes, etc. Possibilitando aos gestores utilizá-la como ferramenta auxiliar no

processo decisório, que inclui ações como:

a) Identificar os produtos que mais contribuem para a lucratividade da empresa;

b) Determinar os produtos que podem ter suas vendas incentivadas ou reduzidas e

aqueles que podem ser excluídos;

c) Identificar os produtos que proporcionam maior rentabilidade quando existirem

gargalos, permitindo o uso racional desses fatores;

b) Determinar o nível mínimo de atividades para que o negócio seja rentável.

Para Machado e Souza (2006) resume que se o anseio é conhecer a margem de

contribuição dos produtos, então o método de custeio variável é o mais indicado.

Martins (2008) conclui que nas demonstrações baseadas no Custeio Variável obtém-se

um lucro que acompanha sempre a direção das Vendas, o que não ocorre com o Custeio por

Absorção. Mas, por contrariar os conceitos e princípios da contabilidade, o custeio variável

não é aceito tanto pela Auditoria externa quanto pelo Fisco. Entretanto, para fins gerencias

27

pode-se trabalhar com ele durante o período e ao fim fazer adaptações para se voltar ao

custeio por absorção e atender os critérios exigidos.

2.6. ANÁLISE DE CUSTO-VOLUME-LUCRO

Na utilização dos custos para o auxilio à tomada de decisões, a previsão ou o

planejamento do lucro da empresa é um ponto importante. Bornia (2002) apresenta uma série

de procedimentos, denominados análise de custo-volume-lucro, que analisa a influência de

alterações das demandas de vendas e dos custos no lucro. Esses fundamentos são baseados no

custeio variado e dão auxilio à tomada de decisões de curto prazo.

2.6.1. Margem de Contribuição

Como pode-se verificar a margem de contribuição é resultante do custeio variável e

está extremamente ligada ao apoio a decisões de curto prazo. Martins (2008, p. 179) define o

conceito de Margem de Contribuição por unidade como:

A diferença entre o preço de venda e o custo variável de cada produto; é o valor que

cada unidade efetivamente traz a empresa de sobra entre sua receita e o custo que de

fato provocou e que lhe pode ser imputado sem erro.

Megliorini (2012) afirma que caso a margem de contribuição de um produto seja

menor que o custo e despesas variáveis, tem-se uma situação de margem de contribuição

negativa, que deve ser revista ou apenas mantida, ou, por condições comerciais, ou, por razões

estratégicas. Ainda segundo Megliorini (2012) organização apenas obtém lucro, quando a

margem de contribuição dos produtos vendidos é maior que os custos e despesas fixos do

exercício. Bruni e Famá (2011) apresentam a margem de contribuição unitária conforme a

Equação 1.

Equação 1: Margem de contribuição.

Margem de contribuição = Preço unitário – Gastos variáveis unitários

Fonte: Bruni e Famá (2011)

28

A razão de contribuição, Equação 2, é a margem de contribuição dividida pelas

vendas, Bruni e Famá (2002) afirma que ela representa qual a parcela, que cada unidade

monetária obtida através da venda de um produto, contribui para cobrir os custos fixos.

Equação 2: Razão de contribuição.

Razão de contribuição = Margem de contribuição / Preço

Fonte: Bruni e Famá (2011)

2.6.2. Fator limitante

Segundo Bornia (2002) quando houver um fator limitante a produção (tempo escasso,

falta de MP, etc.), a análise deve ser feita em função deste fator. Assim, a margem de

contribuição deve ser divida pela utilização do fator limitante. Por exemplo: tem-se como

fator limitante a disponibilidade de um equipamento, deve-se dividir a margem de

contribuição de um produto pelo tempo necessário para fabricação desse produto. Dessa

forma tem-se a margem de contribuição por unidade de tempo, ou seja, pelo fator limitante

tempo.

Na mesma linha, Martins (2008) afirma que quando não existir fator limitante, o

produto mais rentável é o que apresentar maior Margem de Contribuição Unitária. E quando

houver limitação, o produto mais rentável será o que tiver maior Margem de Contribuição

pelo fator de limitação da capacidade produtiva.

2.6.3. Ponto de Equilíbrio

O Ponto de Equilíbrio, segundo Bruni e Famá (2011), é o demanda mínima de vendas

em que o lucro é nulo. Leone (1994) o define como a situação onde os custos se igualam as

receitas. O cálculo do ponto de equilíbrio é realizado a partir da Equação 3 e sua

representação é realizada conforme o Gráfico 3.

Equação 3: Ponto de equilíbrio

(Custo Fixo) / [(Preço de Venda) – (Custo Variável)] = (Ponto de Equilíbrio)

Fonte: Martins (2008)

29

Gráfico 3: Ponto de equilíbrio.

Fonte: Martins (2008)

2.6.4. Empresas Multiprodutoras

Para empresas produtoras de vários produtos, segundo Bornia (2002) afirma não haver

sentido no rateio de custos fixos entre os produtos para obtenção do ponto de equilíbrio, pois

podem haver diferentes combinações de vendas de produtos que poderão proporcionar o lucro

zero. Então, recomenda o enfoque em cada produto, que esse cubra seus custos diretos e sua

margem de contribuição propicie a cobertura dos custos fixos e geração de lucro.

Com base nisto, Bornia (2002) então sugere que os produtos devem ser comparados

entre si com base em suas razões de contribuição e na sua participação na receita de vendas

conforme o Gráfico 4.

Gráfico 4: Comparação da rentabilidade entre produtos

30

Fonte: Martins (2008)

Através da análise do gráfico de comparação da rentabilidade entre os produtos,

Bornia (2002) resume a situação de cada produto de acordo com a Tabela 2:

Tabela 2: Análise da rentabilidade de produtos.

Quadrante Rentabilidade Participação Observação

nas Vendas

1

Alta

Alta

Melhores produtos

2

Baixa

Alta

Deve ser tomadas ações para o aumento da margem de

contribuição

3

Baixa

Baixa

Situação desconfortável

4

Alta

Baixa

Devem ser tomadas ações para o aumento das vendas

Fonte: Adaptado de Bornia (2008).

31

3. PROCEDIMENTOS METODOLÓGICOS

Este capítulo visa apresentar a classificação e metodologia empregada na presente

pesquisa, bem como, os procedimentos utilizados para a coleta e análise dos dados para o

desenvolvimento do estudo.

3.1. CLASSIFICAÇÃO DA PESQUISA

Para Gil (2010), a pesquisa é o processo que utiliza a metodologia científica para obter

novos conhecimentos no campo da realidade social. É um processo formal e sistemático com

objetivo fundamental de descobrir respostas para determinados problemas, mediante uso de

procedimentos científicos.

O presente estudo tem cunho exploratório, que para Gil (2010) é uma técnica que tem

como objetivo proporcionar uma maior familiaridade com o problema em questão. A coleta

de dados e informações foi realizada através do levantamento bibliográfico, entrevistas,

análises de exemplos e criação de planilhas. Segundo Collis e Hussey (2005), a pesquisa não

estruturada exploratória objetiva procurar padrões e análises, ao invés de validá-los.

Com relação ao levantamento bibliográfico, Gil (2010) afirma que esse tem como

objetivo o fornecimento de fundamentação teórica ao trabalho. Sendo que esse levantamento

pode ser através de materiais impressos como livros, revistas, jornais, teses, dissertações e

anais de eventos científicos.

Outra metodologia importante para o projeto é o estudo de campo, que conforme

Gil (2010) tem como finalidade a observação direta das atividades do grupo estudado e de

entrevistas com informantes a fim de se captar explicações e interpretações do que ocorre na

realidade do campo estudado.

Quanto ao envolvimento do pesquisador, este trabalho caracteriza-se como

pesquisa-ação. Segundo Barbier (2002), a pesquisa-ação reconhece que o problema nasce,

num contexto preciso, de um grupo em crise, sendo que o pesquisador não o provoca, mas

constata-o, dessa forma, sendo seu papel constituído em ajudar a coletividade a determinar

todos os detalhes mais cruciais ligados ao problema.

32

3.2. ETAPAS DA PESQUISA

O estudo foi desenvolvido em uma empresa fabricante de produtos moldados técnicos.

O mesmo se limitou a estruturação de um sistema para avaliação do custo unitário e da razão

de contribuição dos produtos fabricados por essa empresa, e a posterior avaliação dos

resultados levantados por esse sistema. Para isso foram utilizados os conceitos do custeio

variável, onde apenas os custos variáveis são agregados ao produto.

Para estruturação do sistema, primeiramente o fluxo de produção foi analisado e suas

etapas e processos definidos. Posteriormente, os elementos de custo básicos (MOD e energia

elétrica), que são utilizados por mais de uma etapa ou processo, foram levantados. Com base

nessas informações as variáveis e características das etapas e processos de produção foram

estudadas, para então, ser calculado custo de processamento de cada operação. Para isso,

foram analisados os seguintes itens e utilizado os seguintes critérios:

Custo da MOD (CMOD): foi determinado para cada etapa um custo médio para MOD

por hora, estabelecido nos Custos Básicos;

Fator de utilização da MOD (FU): em determinados processos os equipamentos

trabalham sem a presença de um operador durante certo período, ou seja, o operador

pode dividir o seu tempo entre várias atividades. Para isso foi estabelecido o fator de

utilização da MOD pelo processo, sendo que esse pode variar de 0% a 100%;

Custo da energia elétrica (CEE): foi definido para cada equipamento o custo de

energia médio por hora, estabelecido nos Custos Básicos,

Eficiência (E): foi adotado, com base em relatórios e entrevistas, o nível de eficiência

para cada operação;

Setup: para os processos que a produção é medida por batelada, foi definido o tempo

médio e o custo por setup;

Custos específicos (CE): para os processos que consomem algum tipo de insumo, foi

determinado o custo médio de consumo desse insumo.

Custo de processamento (CP): foi definido pela Equação 4.

Equação 4: Custo de processamento

[(CMOD x FU) x E] + CEE + CE = CP

Fonte: Autor

33

Com base nos custos por operação, foi estruturada a tabela mestre, onde foi definido

como os custos das etapas e processos são agregados aos produtos, ou seja, através dos

parâmetros específicos de cada produto (produtividade, massa, quantidade, etc.) a tabela

calcula o custo unitário (CU), a razão de contribuição (RC) e a margem de contribuição (MC)

por produto. As interações realizadas pelo sistema foram demonstradas conforme a Tabela 3.

O desenvolvimento desse processo foi realizado com auxilio do software Microsoft Excel.

Tabela 3: Apresentação das interações da tabela mestre

ETAPA X

[R$/pç]

[R$/pç]

OUT

OUT

OUT

(CPA1i)

Estabelece o Custo do Parâmetro A1 (CPA1i)

Define o parâmetro A2 (PA2) (tipo, produt., quant., etc.)

(CPA1i) / (PA2i) = (CUPAi)

CU do Processo A (CUPAi)

(CUPBi)

Estabelece o CU do Processo B (CUPBi) a partir de

Informações de outros processos ou campos

(CUPAi) + (CUPBi) = (CUXi)

CU da Etapa X (CUXi)

CU da Etapa X

[R$/pç]

IN

CU do

Processo B

[Parâmetro A2] Parâmetro A2

OUT

CU do

Processo A

[R$/parâmetro.]

IN

Define o parâmetro A1 (PA1) (tipo, produt., quant., etc.)

Busca o custo do parâmetro A1 (CPA1) em outra tabela.

Parâmetro A1

Processo B

[Parâmetro A1]

Processo A

IN

OUT

OUT

Entrada de Parâmetro (IN)

Interação (OUT)

Saída da Etapa (CU)

Entrada dos Parâmetros (IN)

Fonte: Autor

Depois de concluída a estruturação do sistema, foram definidos os clientes e os

produtos que deveriam ser analisados. Primeiramente foram selecionados os clientes a partir

de dois critérios de escolha: o primeiro pelo nível de atividade, ou seja, foram escolhidos os

34

dez principais clientes em termos de receita e o segundo, pelo nível de desconforto causado a

produção, ou seja, foram escolhidos os dez principais clientes (que não pertencem ao primeiro

grupo) que possuem os produtos que mais dificultam o fluxo produtivo. No segundo

momento, foram definidos os produtos dos clientes selecionados, sendo escolhidos, os

produtos que tiveram movimentação (vendas) no ano de 2014.

Para aplicação do sistema e avaliação dos clientes e produtos selecionados,

primeiramente foram coletados os parâmetros dos produtos. Então, esses parâmetros foram

inseridos no sistema (tabela mestre), e assim, o CU, a RC e MC de cada produto calculado. A

partir dessas informações, foi analisada a situação geral da RC dos produtos. Após, para a

avaliação por clientes, foi calculada a Receita anual, a RC e a MC de cada cliente. Então,

foram avaliados quais clientes possuem os melhores ou piores conjuntos de RC e RM. Para

finalizar, foi avaliado o Ponto de Equilíbrio da Empresa.

Na última parte desse trabalho, os resultados foram analisados e avaliados, os

objetivos geral e específicos foram levantados e foi verificado se os mesmos foram atingidos,

os questionamentos foram respondidos e, por fim, foi feito o fechamento do estudo.

35

4. RESULTADOS E DISCUSSÃO

4.1. APRESENTAÇÃO DA EMPRESA

O presente estudo teve como base uma empresa localizada na cidade de Joinville,

Santa Catarina, que fornece produtos para segmentos automobilístico, duas rodas (motos),

linha branca e linha marrom. A empresa possui um histórico de mais de 35 anos de atuação no

desenvolvimento e produção de peças moldadas técnicas, com qualidade certificada pelos

lideres de mercado.

Trabalhando no mercado bussiness-to-bussiness, a empresa produz produtos de acordo

com as especificações dos seus clientes, ou seja, ela não possuí produtos próprios e os

produtos que são desenvolvidos para um cliente, por força de contrato, não podem ser

vendidos para outro cliente. Dentre os diversos tipos de peças produzidas podem-se destacar

os seguintes itens: anéis o’rings, coxins de amortecimento, juntas de vedação, sanfonas,

gaxetas, retentores, etc.

A empresa conta com 360 funcionários e um faturamento mensal médio de 2,2

milhões de reais (sem impostos). Devidos às quedas de demandas nos últimos anos a empresa

está envolvida em projetos para eliminação de desperdícios e controle e redução dos custos,

com o objetivo de manter sua competitividade no mercado.

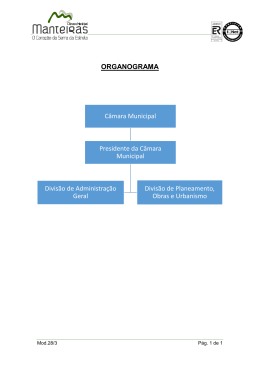

4.2. ANÁLISE DO FLUXO PRODUTIVO

Para o melhor entendimento do sistema produtivo, foi elaborado o seu fluxograma

(Figura 1). Neste o processo de fabricação foi dividido em quatro grandes etapas: Matéria

Prima, Vulcanização, Acabamento e Expedição. A partir dessas etapas o processo de

fabricação foi dividido em processos de fabricação intermediários. Cada processo

intermediário é responsável por um tipo de operação, mas um produto não precisa passar por

todos os processos. As características de cada etapa e processo definidos foram detalhadas no

capítulo 4.4.

36

Figura 1: Fluxograma do Sistema Produtivo.

Fonte: Autor

4.3. ELEMENTOS BÁSICOS DE CUSTO

Dentre os vários elementos do custo de um produto, foram elencados dois custos

básicos na fabricação de produtos moldados que estão presentes em todo o processo

produtivo: o custo da mão de obra direta e o custo da energia elétrica. Esses custos foram

analisados separadamente, para facilitar o posterior cálculo dos custos horários das etapas.

4.3.1. Mão de obra direta

Conforme o fluxograma do sistema produtivo, o processo de fabricação foi dividido

em quatro grandes etapas: Matéria Prima, Vulcanização, Acabamento e Expedição. Essas

etapas são as responsáveis pela transformação da MP em produto final, ou seja, o custo da

mão de obra dessas quatro etapas é classificado como custo direto. Como a quantidade de

pessoas dessas etapas é facilmente adaptada à necessidade da demanda de produção, esse

custo também é classificado como variável.

Para cálculo do custo da MOD foram levantados para cada etapa os seguintes itens:

37

Percentual de Encargos Sociais

Carga horária anual por funcionário

Número de funcionários por etapa

Salários anuais totais da MOD por etapa

O percentual de encargos sociais foi definido de acordo com a Tabela 4.

Tabela 4: Encargos para funcionários horistas

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

ENCARGOS PARA FUNCIONÁRIOS HORISTAS

Discriminação

Grupo A* Grupo B** Grupo C***

INSS

0

SESI

0,015

SENAI

0,010

INCRA

0,002

SEBRAE

0,006

SALÁRIO EDUCAÇÃO

0,025

SAT - SEGURO ACIDENTE DE TRABALHO (média)

0,020

FGTS

0,080

DSR - DESCANSO SEMANAL REMUNERADO

0,1884

FÉRIAS + 1/3 DE FÉRIAS

0,1304

FERIADOS

0,0399

AVISO PRÉVIO

0,0840

AUXÍLIO-DOENÇA

0,0109

13º SALÁRIO

0,1087

FALTAS ABONADAS

0,0150

DEPÓSITOS FGTS - DISPENSA SEM JUSTA CAUSA

0,0189

TOTAL PARCIAL

0,158

0,5773

0,0189

INCIDÊNCIAS CUMULATIVAS (Grupo A x Grupo B)

0,0912

TOTAL DE ENCARGOS

0,8454

PERCENTUAL

84,5%

* contribuições fixas mensais incidentes sobre a folha de pagamento.

** encargos que integram a remuneração da mão de obra e sofrem taxação dos encargos do Grupo A.

***obrigações trabalhistas que não são influenciados e não influenciam os encargos dos demais grupos.

Fonte: Autor

Com base nas informações levantadas foi calculado a carga horária total e os salários

totais com encargos, após os salários totais foram divididos peça carga horária total, chegando

assim ao custo da MOD por hora por etapa (Tabela 5).

Tabela 5: Custo da MOD por hora

Item de Custo

Encargos Sociais

Carga Horária por funcionário

Número de funcionários

Carga horária total

Salários totais

Salários com encargos

Custo da MOD por hora

Unidade

MP

VU

AC

EX

[%]

84,5%

84,5%

84,5%

84,5%

[h/ano]

2023*

2023*

2023*

2023*

[quant.]

35

120

90

9

[h/ano]

70805

242760

182070

18207

[R$/ano] R$ 546.000 R$ 1.872.000 R$ 1.188.000 R$ 124.200

[R$/ano] R$ 1.007.588 R$ 3.454.589 R$ 2.192.335 R$ 229.199

[R$/h]

R$ 14,23

R$ 14,23

R$ 12,04

R$ 12,59

*7,33h/dia x 276 dias produtivos por ano= 2023h/ano

Fonte: Autor.

38

4.3.2. Energia elétrica

A energia elétrica é um dos principais elementos do custo de um produto moldado,

podendo ultrapassar a marca de 10% do custo total. Para a definição do custo da energia,

foram levantados o custo do quilowatt hora (kwh) de energia e o consumo de energia médio

(kwh) dos equipamentos utilizados em todo o processo produtivo. Após, foi calculado o custo

da energia por hora do equipamento (Tabela 6).

Tabela 6: Energia elétrica

Conta de Energia [R$]

Consumo [kwh]

Preço [R$/kwh]

R$ 196.304,00

298.013

R$ 0,659

S

CONSUMO DE ENERGIA POR EQUIPAMENTO

Prensa Pequena

(PP)

3,6

Custo da Energia

[R$/hora]

2,36

Prensa Média

(PM)

6,0

3,92

Prensa Grande

(PG)

11,1

7,28

Flashless Pequeno

(FLP)

4,0

2,65

Flashless Normal

(FLM)

6,0

3,96

Flashless Grande

(FLG)

7,8

5,14

Injetora 25 T.

I25

6,7

4,38

Injetora 50 T.

(IJ50)

11,9

7,84

Injetora 90/100 T.

(IJ90)

9,8

6,46

Injetora 160 T.

(IJ160)

18,0

11,86

Injetora 250 T.

(IJ250)

22,8

14,99

Injetora 400 T.

(IJ400)

28,8

18,96

Bambury

27,5

18,11

Cilindro

13,1

8,60

Calandra

10,5

6,92

Guilhotina

0,5

0,35

Mistura

Moldagem

Processo

Equipamento

Pré-Formadora

Inserto

7,3

4,83

12,1

7,97

2,2

1,45

0,9

0,60

12,6

8,30

0,5

0,34

9,1

6,00

0,7

0,46

Criogênia

3,5

2,31

Estampo

1,8

1,15

Fatiadora

1,8

1,19

Jateamento

(Jato)

Pintura

(Cabine de Pintura)

Slit

Lavadora

Acabamento

Consumo [kwh]

Tamboreamento

(Tambor Rotativo)

Pós Cura

Oleamento

Fonte: Autor

(Tambor Rotativo)

39

4.4. ANÁLISE DOS PROCESSOS E ETAPAS

As quatro grandes etapas do sistema produtivo (Matéria Prima, Vulcanização,

Acabamento e Expedição) foram estudadas e as principais características e variáveis de seus

processos levantadas, permitindo assim, definir ao final do estudo de cada processo o custo

por hora de operação.

4.4.1. Matéria Prima (A)

Os produtos moldados pela empresa estudada possuem dois tipos de MP básicas o

composto (polímero, cargas, aceleradores e auxiliares de processo) e o inserto (peça de

metal), sendo que o primeiro está presente em todos os produtos e o segundo apenas nos

produtos sobre injetados (Figura 2).

Figura 2: Tipos de Produtos

Fonte: Autor.

A.1. Mistura

O setor de Mistura é fornecedor interno de MP para o setor de Vulcanização. Ele é

responsável pela preparação do composto e do pré-formado (Figura 3).

Figura 3: Fluxograma da Mistura

Fonte: Autor.

40

A.1.1. Composto

Existe mais de trezentos tipos de compostos, cada um com o objetivo de atender a

diferentes especificações técnicas de um produto e/ou cliente. O composto é formado por um

conjunto de matérias primas, que são misturadas formando uma massa homogênea. Em média

um composto possuí 16 tipos de MP, sendo que as principais são: Polímero base (A000),

Carga de reforço (C000), Carga de enchimento (B000), Acelerador (F000), Plastificante

(G000), Auxiliar de processo (D000), etc.

Cada composto possuí uma formula (receita), onde são especificadas as matérias

primas e suas quantidades (Tabela 7). Essa formula possui um código (SF50, HD60, etc.) e

esse código é amarrado ao código do produto.

Tabela 7: Exemplo de fórmula (WH50).

FORMULAÇÕES APROVADAS PARA PRODUÇÃO

CÓDIGO DA FÓRMULA: WH50

CÓDIGO DA

MP

MASSA [G]

TOLERÂNCIA

[± g]

P.H.R.

PORCENTAGEM

A130

15000

150

100

0,5168

C301

750

8

5

0,0258

C303

75

2

0,5

0,0026

B215

4500

45

30

0,1550

B213

4500

45

30

0,1550

G702

225

2

1,5

0,0078

G708

225

2

1,5

0,0078

H810

300

3

2

0,0103

D405

2850

29

19

0,0982

F601

300

3

2

0,0103

F607

225

2

1,5

0,0078

F605

75

2

0,5

0,0026

TOTAL

29025

193,5

1,0000

FATOR MULTIPLICADOR:

Fonte: Autor.

Variáveis:

Tipo de Composto [código]

Custo do Composto [R$/kg]

Massa do composto [g]

150

41

Custos:

Para definição do custo do composto, primeiramente foram levantados os preços

médios de compra de todas as MP utilizadas na empresa no ano de 2014. Posteriormente, com

base nas fórmulas e nos preços levantados foi calculado o custo por quilograma de cada

composto. A Tabela 8 demonstra o cálculo do custo do composto WH50.

Tabela 8: Exemplo do cálculo do custo do composto (WH50).

CUSTO DO COMPOSTO - WH50 Código MP

PHR

Preço [R$]

(PHR) x (Preço)

A130

100

R$ 10,45

R$ 1.045,00

C301

5

R$ 6,95

R$ 34,75

C303

0,5

R$ 4,53

R$ 2,26

B215

30

R$ 8,79

R$ 263,70

B213

30

R$ 5,86

R$ 175,80

G702

1,5

R$ 19,31

R$ 28,96

G708

1,5

R$ 50,84

R$ 76,26

H810

2

R$ 5,27

R$ 10,54

D405

19

R$ 7,34

R$ 139,46

F601

2

R$ 3,17

R$ 6,34

F607

1,5

R$ 22,30

R$ 33,45

F605

0,5

R$ 21,83

Total

193,5

R$ 10,92

R$ 1827,44

[(PHR) x (Preço)] / (PHR) = Custo =

R$ 9,44/kg

Fonte: Autor.

A.1.2. Preparação

Para o composto ser enviado ao setor de moldagem é necessário que o mesmo seja

pré-formado (pré-moldado), de modo que seja possível o seu processamento na moldagem.

Como visto no fluxograma do setor de Mistura (Figura 3) para se obter o pré-formado é

necessário que a MP passe pelos seguintes etapas:

Recebimento da MP: A MP é recebida pelo almoxarifado e destinada ao estoque;

Ordem de produção do composto: Sequenciamento de produção dos compostos pelo

PCP;

Pesagem da MP: Os materiais são separados e pesados de acordo com a sua formula;

42

Mistura: Os materiais são misturados com auxilio do Banbury, formando um

composto homogêneo, ou seja, com todos os materiais dispersos (Figura 4). Esse

composto homogêneo é chamado de Manta.

Figura 4: Fabricação do Composto

Fonte: Autor.

Pré-formado: O composto é pré-formado de acordo com a necessidade do próximo

processo. Existem quatro tipos de pré-formado: Batoque (BT), Tira (TI), Disco (DI)

ou Disco pesado (DP) (Figura 8).

Figura 5: Tipos de pré-formados.

Fonte: Autor:

Estoque intermediário: O pré-formado é disposto em um estoque intermediário, onde

aguarda a necessidade do processo de moldagem.

Variáveis:

Tipo de Preparação [código]

Custo de preparação por tipo de pré-formado [R$/manta]

43

Tempo de preparação [min./composto]

Consumo Médio de Energia [kWh]

Custo da MOD [R$/h]

Custos:

Para definição dos custos de preparação foram levantados primeiramente os tempos

padrões de processamento para cada tipo de pré-formado. Com base nesses tempos padrões

foi calculado o custo da energia e o custo da MOD para preparação de uma manta (batelada)

conforme a Tabela 9.

Tabela 9: Custos da preparação do pré-formado

PREPARAÇÃO

ITEM

Equipamento

BT

Tempo de Banbury

Banbury

[min]

12

Tempo de Cilindro Normal

Cilindro

[min]

6

Tempo de Preparação

Cilindro

[min]

6

Tempo de Extrusão

Pré-Formadora [min]

35

Tempo de Corte de Tira

Cilindro

[min]

Tempo de Corte de Disco

Cilindro

[min]

Tempo de Pesagem de Disco

Balança

[min]

Tempo de Pesagem da MP

Balança

[min]

20

Tempo total

[min]

79

Custo da MOD por Hora

[R$] 14,23

Custo da MOD por Manta

[R$] 18,74

Custo da Energia por Manta

[R$]

8,16

Custo total por Manta

[R$] 26,89

TI

12

6

DI

12

6

DP

12

6

30

30

12

20

80

14,23

18,97

8,78

27,76

40

20

20

78

68

14,23 14,23

18,50 16,13

10,22 8,78

28,72 24,91

Energia [R$/h]

18,11

8,60

8,60

4,83

8,60

8,60

0

0

Fonte: Autor.

A.2. Inserto

Os insertos são peças metálicas, fornecidas por um terceiro. São utilizados em

produtos sobre injetados, ou seja, onde o composto é moldado sobre um inserto metálico,

obtendo-se uma única peça.

Para atender as especificações funcionais do produto, é necessário que ocorra uma

ligação química, chamada adesão, entre o inserto metálico e o composto. Para se obter a

adesão deseja é necessário preparar a superfície do inserto. O inserto é disposto a moldagem

seguindo o fluxograma conforme Figura 6.

Figura 6: Fluxograma do inserto

44

Fonte: Autor.

A.2.1. Inserto

Para cada produto sobre injetado é especificado, através de desenho, o inserto

metálico. Normalmente são produzidos pelo processo de estampagem, e como a empresa

estudada não possui esse processo de fabricação ela compra o mesmo de um terceiro. Cada

inserto possuí um código (C01033-A, H01086-A, etc.) que é amarrado ao produto final.

Variável:

Tipo de inserto [código]

Preço unitário de compra do Inserto [R$/peça]

Custos:

Foram listados os produtos sobre injetados e após foram levantados os preços unitários

(CU do inserto) de compra dos insertos utilizados por esses produtos.

A.2.2. Jateamento

O jateamento é realizado com o auxilio de um Jato de Granalhas Metálicas, com o

objetivo de criar certo nível de rugosidade a superfície do inserto metálico. São jateados por

batelada uma quantidade determinada de insertos.

Variável:

Custo de jateamento por hora [R$/h]

Produtividade do Jateamento dos insertos [peças/hora]

Consumo Médio de Energia [kWh]

Custo da MOD [R$/h]

Custos:

Para determinar o custo de jateamento horário foram levantadas as informações

conforme a Tabela 10.

45

Tabela 10: Custo do Jateamento de Insertos

JATEAMENTO

Custo da MOD [R$/h]

Fator de Utilização da MOD

Custo da Energia [R$/h]

Consumo de granalha [kg/h]

Preço da granalha [R$/kg]

Custo da granalha [R$/h]

Eficiência [%]

Custo total por hora [R$/h]

14,23

30%

7,97

0,3

3,25

0,98

100%

13,22

Fonte: Autor.

A.2.3. Pintura

Com auxilio de uma pistola pulverizadora, é aplicado a superfície do inserto o adesivo.

Esse processo é realizado por um operador e consome uma quantidade determinada de um

adesivo por inserto.

Variáveis:

Custo da pintura por hora [R$/h]

Consumo Médio de Energia [kWh]

Custo da MOD [R$/h]

Produtividade da Pintura dos insertos [peças/hora]

Custo do adesivo [R$/kg]

Quantidade de adesivo [kg/peça]

Custos:

Para determinar o custo de pintura horário foram levantadas as informações conforme

a Tabela 11.

Tabela 11: Custos da pintura de insertos

PINTURA

Custo da MOD [R$/h]

Fator de Utilização da MOD [%]

Custo da Energia [R$/h]

Eficiência [%]

Custo total por hora [R$/h]

Fonte: Autor.

14,23

100%

1,45

85%

18,19

46

4.4.2. Vulcanização (B)

O processo de vulcanização (VU) ou moldagem é o processo que define o formato e

dimensões do produto final. Através de uma prensa hidráulica ou injetora o composto ganha

forma em um molde (ver figura 7).

Figura 7: Moldagem

Fonte: Autor.

O molde é de extrema impor tância para o processo de vulcanização, pois ele define a

geometria do produto. Também é o molde que determina a Massa Bruta (MB) do produto,

que é a quantidade de MP necessária para produção de um produto, considerando todas as

perdas relativas ao processo. Outra característica básica do molde é o número de cavidades,

ou seja, a quantidade de peças que serão moldadas por ciclo de produção.

Existem diferentes tipos processos de moldagem, todos com o mesmo principio, mas

com características deferentes que promovem vantagens ou desvantagens ao processamento,

dependendo do tipo de produto e/ou demanda de produção. Também se diferenciam entre os

processos o tipo e tamanho de máquina. A empresa estudada possuí os seguintes processos de

moldagem/máquina:

Injeção (IJ) / Injetora (IJ50, IJ90, IJ160, IJ250 e IJ400);

Transferência (TR) / Prensa Hidráulica (PP, PM e PG);

Transferência Contínua (TRC) / Prensa Hidráulica (PG);

Flashless (FL) / Flashless (FLP, FLM e FLG);

Prensagem Direta (PD) / Prensa Hidráulica (PP, PM e PG).

Todos os processos de moldagem são sempre acompanhados por um o mais

operadores, que regulam, controlam e operam a máquina. A produtividade desses operadores

e o índice de má qualidade (refugo) são monitorados.

47

Variáveis:

Tipo de processo de moldagem [código]

Tipo de máquina [código]

Quantidade de operadores por máquina [quantidade]

Número de cavidades do molde [quantidade]

Quantidade de ciclos/prensadas por hora [ciclos/h]

Custo da Energia elétrica [R$/h]

Custo da MOD [R$/h]

Índice de refugo [%]

Custos:

O custo de moldagem foi dividido em duas partes: custo da energia elétrica e custo da

MOD (Tabela 12). As demais variáveis desse processo, são características especificas de cada

produto e foram inseridas na tabela mestre.

Tabela 12: Custos da Moldagem

Maquina

Eficiência

PP

PM

PG

FLP

FLM

FLG

IJ50

IJ90

IJ160

IJ250

IJ400

85%

85%

85%

85%

85%

85%

85%

85%

85%

85%

85%

MOLDAGEM

Energia [R$/h]

Base Base/Efic.

2,36

2,78

3,92

4,61

11,05

13,00

4,02

4,73

6,01

7,07

6,65

7,82

11,90

14,00

9,80

11,53

11,86

13,96

14,99

17,64

18,96

22,31

MOD [R$/h]

Base

Base/Efic.

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

14,23

16,74

Fonte: Autor.

4.4.3. Acabamento (C)

O acabamento é formado por todos os processos que são realizados após a

vulcanização e antes da expedição. Normalmente são atividades menos complexas, mas que

demandam uma grande carga de mão de obra. A empresa estudada apresenta os seguintes

processos de acabamento:

48

C.1. Rebarbação

O processo de Rebarbação consiste na retirada das rebarbas e na inspeção dos

possíveis pontos de falha do produto. Esse processo é manual e é realizado por um acabador.

Variáveis:

Custo da rebarbação por hora [R$/h]

Produtividade da Rebarbação [peça/hora]

Custo da MOD [R$/h]

Custos:

O custo de Rebarbação foi definido conforme a Tabela 13.

Tabela 13: Custos da Rebarbação

REBARBAÇÃO

Custo da MOD [R$/h]

Fator de Utilização da MOD [%]

Eficiência [%]

Custo total por hora [R$/h]

12,04

100%

85%

14,17

Fonte: Autor.

C.2. Seleção

O processo de Seleção consiste na inspeção dos possíveis pontos de falha do produto,

quando o processo de rebarbação não consegue garantir tal inspeção. Normalmente produtos

mais complexos necessitam passar pelo processo de seleção. Esse processo é manual e é

realizado por um acabador.

Variáveis:

Custo da seleção por hora [R$/h]

Produtividade da Seleção [peça/hora]

Custo da MOD [R$/h]

Custos:

O custo de Seleção foi definido conforme a Tabela 14.

49

Tabela 14: Custos da Seleção.

SELEÇÃO

Custo da MOD [R$/h]

Fator de Utilização da MOD [%]

Eficiência [%]

Custo total por hora [R$/h]

12,04

100%

85%

14,17

Fonte: Autor.

C.3. Criogenia

O processo de Criogenia é um processo de rebarbação automático, que consiste em

resfriar as peças a temperaturas extremante baixas, de modo que as rebarbas fragilizem e

quebrem com o jateamento de granalhas. Esse processo é realizado com o auxilio de uma

máquina de criogenia, que aplica nitrogênio liquido as peças e faz o jateamento de granalhas

poliméricas (Figura 8). Para cada produto é definido uma quantidade de peças e o tempo por

batelada.

Figura 8: Criogenia

Fonte: Autor.

Variáveis:

Custo da criogenia por hora [R$/h]

Quantidade peças por batelada [quantidade]

Tempo por batelada [s]

Consumo de Nitrogênio [m³/s]

Custo do Nitrogênio [R$/m³]

Custo da Energia Elétrica por hora [R$/h]

Custo da MOD [R$/h]

Custos:

O custo de Criogenia foi definido conforme a Tabela 15.

50

Tabela 15: Custos da criogenia:

CRIOGÊNIA

Custo da MOD [R$/h]

12,04

Fator de Utilização da MOD [%]

100%

Custo da Energia [R$/h]

2,31

Custo m³ de Nitrogênio [R$/m³]

3,28

Consumo de nitrogênio [m³/min.]

5,7

Custo de Nitrogênio [R$/h]

1121,76

Eficiência [%]

85%

Custo total por hora [R$/h]

1138,23

Tempo de Setup [min]

5,0

Custo do Setup [R$/Setup]

1,18

Fonte: Autor.

C.4. Pós-Cura