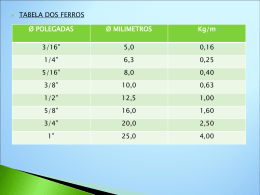

Dois estados principais: Estado Fresco (maleável): Trabalhabilidade; Coesão. Estado endurecido (resistente): Resistência mecânica; Durabilidade. Proporção da quantidade de agregados e água para uma certa quantidade de cimento. Quandidades em MASSA. Correção do traço para obra : Transformação em traço em volumes Agregados e água Correção da umidade dos agregados Absorção Inchamento da areia Dosagem Empírica: Traços obtidos por meio de tabelas e fórmulas, baseadas na experiência acumulada em outras obras. Geralmente, usadas para obras de portes pequeno e médio. Dosagem Experimental: Traços determinados em laboratório – Quantidades de agregados, água (exata) e cimento para se obter o concreto com as características exigidas no projeto e com menor custo possível. INFORMAÇÕES A SEREM CONSIDERADAS NA DOSAGEM: Resistência; (Fck – resistência característica à compressão); Dimensões das formas; Quantidade de armaduras; Nível de acabamento das peças estruturais; Transporte e lançamento; Um adequado estudo de dosagem de concreto considera principalmente: Economia; Trabalhabilidade adequada (de acordo com as disposições construtivas); Resistência adequada (de acordo com as solicitações mecânicas previstas). O concreto é uma tentativa de reconstrução de pedra natural. Para se obter um concreto de qualidade, é fundamental uma boa mistura de pedra, areia, cimento é água, sempre tendo em vista produzir um produto sem vazios. A mistura pode ser feita de várias maneiras: Manual (utilizada para produção de pequenas quantidades de concreto ou obras de pequeno porte). Em betoneiras de obras. Compra de usinas concreteiras. O concreto é uma tentativa de reconstrução de pedra natural. Lembremos que, ao comprar concreto usinado de usina, devemos a usina é, na pratica, uma boa misturaconsiderar de pedra, que areia, cimento é água, apenas umaem betoneira localizada fora da obra. sempre tendo vista produzir um produto sem vazios. Para se obter um concreto de qualidade, é fundamental As exigências que se fariam para a produção na obra A mistura pode serpara feitacompra de várias maneiras: devem ser feitas de concreto de usina, além das exigências de transporte. Manual (utilizada para produção de pequenas quantidades de concreto ou obras de pequeno porte). Em betoneiras de obras. Compra de usinas concreteiras. Fck é uma mensagem, uma ordem do projetista ao construtor. De cada 100 corpos de prova, somente 5 poderão ter resistência à compressão inferior ao fck fixado. 95% do concreto precisa atingir o fck. No mínimo, dois exemplares rompidos para cada resultado (amostra), sendo que considera-se a maior resistência entre os dois exemplares como a resistência da amostra. A medida de resistência do concreto é feita em corpos de prova cilíndricos (10 x 20 cm), que são rompidos em prensa hidráulica. O valor médio (média aritmética) das resistências das amostras ensaiadas é chamado fcj, sendo que “j” corresponde ao número de dias de cura. Resistência Característica do Concreto à Compressão (fck): Unidade de medida: MPa (Mega Pascal), sendo: Pascal: Pressão exercida por uma força de 1 newton, uniformemente distribuída sobre uma superfície plana de 1 metro quadrado de área, perpendicular à direção da força. Mega Pascal (MPa) = 1 milhão de Pascal = 10,00 Kgf/cm². O valor desta resistência (fck) é um dado importante e será necessário em diversas etapas da obra, como por exemplo: Para cotar os preços do concreto junto ao mercado, pois o valor do metro cúbico de concreto varia conforme a resistência (fck), o slump, o uso de adições, etc. Como relacionar fcj com fck? Fcj= resistência à compressão do concreto previsto para idade de “j” dias, em MPa A NBR 12655 – Concreto de Cimento Portland –preparo, controle e recebimento, dá critérios para a RESISTÊNCIA DE DOSAGEM. Fcd= fck + (1,65 .Sd) Desvio padrão (Sd): Controle rigoroso: Sd = 40 kg/cm² Controle médio: Sd = 55 Kg/cm² Controle fraco: Sd = 70 kg/cm² Por que se usa o prazo de 28 dias para definir a resistências do concreto? Após alguns dias de sua produção, o concreto tem grande variabilidade em termos de amostras para serem ensaiadas ao teste de compressão em prensas. A partir de algo com 30 dias, essa variabilidade diminui. Escolheu-se o prazo de 28 dias, para facilitar o controle em laboratório, já que é múltiplo de 7 dias, evitando que rompimentos caiam em finais de semana. Como as concretagens costumam ser feitas em dias úteis, o rompimento dos corpos de provas também será em dias úteis. Fôrmas: Superfícies que darão forma e dimensões à mistura ainda plástica e que serão removidas posteriormente. (normalmente, de madeira ou aço) Suporte de esforços; Acabamento; Desmoldantes; Dimensões; Armadura (espaçadores); Estanqueidade. Escoramento: Dá estabilidade as fôrmas, enquanto elas protegerem o concreto, ainda plástico. Há uma tendência de se apresentar as fôrmas de concreto sempre com formas geométricas lineares. No caso de lajes, vigas e pilares comuns é assim mesmo. Todavia, a arquitetura poderá exigir fôrmas sinuosas. Nestes casos, o trabalho das fôrmas é decisivo e, então, fazemos qualquer forma com o concreto. O projeto da obra indica a resistência necessária para que o concreto resista às solicitações previstas. Uma das mais importantes características do concreto estrutural é sua resistências à compressão. Normalmente, o concreto costuma ter as seguintes resistências à compressão: 100 kgf/cm² (10 MPa) – muito usada no passado; 150 kgf/cm² (15 MPA) – mínima resistências aceitável para concreto estrutural. Hoje, só pode ser usada em fundações; 200 kgf/cm² (20 MPa) – resistência mínima estrutural do concreto a partir da nova norma NBR 6118, de 2003; 500 kgf/cm² (50 MPa) ou mais – concretos especiais, chamados de CAR, concreto alta resistência. O projeto da obra indica a resistência necessária para que o concreto resista às solicitações previstas. Uma das mais importantes características do concreto estrutural é sua resistências à compressão. Normalmente, o concreto costuma ter as seguintes resistências à compressão: 100 kgf/cm² (10 MPa) – muito usada no passado; 150 kgf/cm² (15 MPA) – mínima resistências aceitável para concreto estrutural. Hoje, só pode ser usadaAtenção! em fundações; 200 kgf/cm² (20 MPa) – resistência mínima estrutural do x CAD concreto a partir da nova norma NBR 6118,CAR de 2003; 500 kgf/cm² (50 MPa) ou mais – concretos especiais, chamados de CAR, concreto alta resistência. Depois de lançado nas fôrmas: O concreto ainda fica plástico por minutos; Em alguns horas, ganha uma resistência que irá aumentando com o passar dos dias. Tão logo o concreto seja lançado nas fôrmas, devemos fazer sua acomodação, usando vibradores ou mecânicos ou adensamento manual. Alcançar toda a área de fôrma; Expulsar o ar que ficou preso, gerando vazios que diminuirão significativamente a resistências à compressão do concreto. Depois de horas de lançamento do concreto nas fôrmas e quando ele já ganhou alguma resistência: Manter a superfície exposta da estrutura úmida (cura). Esborrifamento, uso de superfícies molhadas, aditivos... Evita fissuração térmica e melhora bastante a resistência do concreto à compressão. A cura deve ser mantida por, pelo menos, sete dias. Concreto: mistura proporcionada de agregado graúdo e miúdo com cimento e água; Concreto armado: concreto + armadura de aço; Argamassa: areia + cimento + água; Pasta: cimento + água Concreto magro: concreto sem função estrutural e com baixo consumo de cimento. É usado por ex. como enchimento e camada de proteção. Argamassa armada: cimento + areia + água + armadura. É usada em pequenas obras, como bancos de jardim, abrigo de ônibus, vasos e tanques. O concreto, dentro das variáveis que podem existir nos projetos estruturais, foi o item que mais evoluiu em termos de tecnologia. Antigamente, muitos cálculos eram baseados no fck 18 MPa e hoje, conseguimos atingir no Brasil, resistências superiores a 100 MPa. Isto é uma ferramenta poderosa para os projetistas e para a engenharia em geral. Implica na redução das dimensões de pilares e vigas, no aumento da velocidade das obras, na diminuição do tamanho e do peso das estruturas, formas, armaduras, etc. Depois de hidratado, o concreto deve até em DUAS horas (máximo) ser colocado nas formas; Retirada de fôrmas: Fôrmas das faces laterais: Após 3 dias de cura do concreto; Fôrmas de faces inferiores (tomando cuidado com os apoios – pontaletes): Após 14 dias de cura do concreto; Retirada total de fôrmas e de pontaletes (apoios): Apenas após 21 dias de cura do concreto; A cura deve ser feita por no mínimo 7 dias. O que influi na qualidade do concreto? A quantidade de cimento por m³ de concreto A relação água/cimento usada Os cuidados na preparação, transporte, lançamento, vibração e cura do concreto nas formas; A qualidade dos materiais usados; Aditivos e adições minerais usados. A relação água/cimento Água é necessária ao concreto para: Hidratar o cimento. Dar fluidez, plasticidade e trabalhabilidade. Pouca água, atrapalha; Muita água desanda o concreto. Usa-se pois, o mínimo de água para as funções indicadas. O consumo mínimo de cimento (NBR-6118) Os teores mínimos de cimento recomendáveis são:Para concreto magro: 100 a 150 kg/m³. Para concreto estrutural: 300 kg/m³. Para concreto exposto a condições agressivas ( por exemplo, em contato com água do mar); 350 kg/m³. Obs.: Incoerência da norma! Consumo mínimo???? Misturas mais homogêneas e produção maior do que a mistura manual. Desvantagem: Custo da betoneira e sua instalação elétrica. Uma obra com betoneira exige um mínimo de produção para compensar seu uso. Há vários tipos de betoneiras e vários tamanhos: Betoneiras mais comuns: Capacidade(L) 320 500 600 750 Potência do motor 3,0 cv 7,50cv 10,0cv 15,0cv Tipos de betoneiras: Betoneiras de eixo inclinado (basculante) ou eixo fixo (horizontal ou vertical). Betoneiras com carregadeira (fazem previamente a carga) sendo, por isso, mais eficientes que as de carregar pela boca. Sequência de colocação de materiais: Várias teorias a respeito… Sugestão prática: Agregado graúdo e parte da água (corresponde quase a uma lavagem interna da betoneira); Cimento (moagem dos grãos e bom contato com a água); Areia e restante da água (tamponamento dos vazios). O tempo de mistura na betoneira é da ordem de 1 a 3 min. A capacidade de produção de cada betoneira é parte de seu volume interno. Para betoneiras de eixo inclinado, a capacidade de cada uma é de 70% de sua capacidade interna. Para as de eixo horizontal ou vertical, é da ordem de 35,0% A rotação das betoneiras é função de sua capacidade. As menores têm maior velocidade de rotação. A betoneira deve ser lavada para evitar incrustrações. Deixá-la funcionar com água e pedra ajuda a lavagem (ação de atrito). Desejável: Dosagem experimental de concreto, considerando: Classe do cimento; Granulometria da areia; DMCs de britas (brita 1, brita 2...); Umidade da areia. Etc. Realidade de pequenas construções no Brasil: A areia é a que se tem. A brita nem sempre é classificada. Não é tão fácil medir a umidade da areia. Às vezes se tem betoneiras Às vezes o concreto é misturado no braço. Como fazer então um bom concreto? E que resistência esperar dele? Existem regras práticas para produção de concreto na prática, sem apoio tecnológico – um como, geralmente, é produzido em pequenas obras. CAP 1:2:3 Isso quer dizer: C: Volume de cimento (cerca de 35 litros, que é o volume aparente de um saco de 50kg). A: Volume de areia (como o volume de cimento é de 35 litros, deve-se colocar 2 x 35 = 70 litros de areia). P: Volume de brita (3 x35 litros = 105 litros). Qual a resistência esperada desse concreto? Não existem muitos estudos a este respeito. Estimativa: Cerca de 15 a 20 MPa. Dosagem volumétrica, que corresponde à: 1 saco de cimento 2 caixas padrão de areia (70 litros) 3 caixas padrão de pedra (105 litros) Para facilitar a dosagem de areia e pedra, podem-se construir “caixas padrão” (ou PADIOLAS), com 35 litros de capacidade cada uma. E água? Areia seca: 27 litros de água Areia pouco úmida (a mais comum): 24 litros de água Areia molhada: 20 litros de água Sobre uma superfície rígida e impermeável (de preferência, piso cimentado), coloca-se areia formando uma camada de 15cm. Adiciona-se uniformemente o cimento e mistura-se bem com pá ou enxada. Após uma boa mistura (cor homogênea de toda a massa misturada), junta-se a brita e mistura-se, outra vez. Só então, faz-se um buraco no meio da massa e adiciona-se lentamente a água, não deixando escapar nada. Se a água usada for de rede pública não há problemas quanto a sua qualidade. Mistura-se bem até se obter uma massa de visual homogêneo. Sabe-se da importância do empacotamento da mistura (fechamento da granulometria). Em obra, não é possível realizar um processo elaborado que demonstre qual é a mistura que resulta em concreto mais denso (com menor índice de vazios), menos porosos, mais resistente. Para que se descubra um concreto com essas características, existe o teste das latas. Para se saber a melhor dosagem de brita nº1 e nº2 fazem-se várias misturas diferentes e colocam-se as mesmas em várias latas. Adiciona-se água a cada lata. A lata que transbordar com menos quantidade de água é a mistura com menor índice de vazios. Obras em que não há espaço para produzir seu concreto: Compra de usina concreteira Tendência dominante em todas as obras de médio/grande porte Na central de concreto, os componentes são dosados e lançados no caminhão. A água pode ser adicionada completamente ou parcialmente na usina (para que seja completada na obra). Hoje, isso não influencia no tempo de utilização do concreto. Importante que a obra esteja preparada para receber o concreto no momento da chegada do caminhão. Pedir concreto pelo fck. A questão do traço é problema da usina de concreto. Pode-se fazer exigências também pelo tipo de pedra a ser utilizada Considerando o espaço entre as armaduras o bombeamento ou não do concreto, e outras disposições construtivas, fixa-se o DMC da brita. Deve-se fixar também o abatimento (slump test) e, se necessário, o teor de cimento por m³. O tempo máximo aceitável no transporte do concreto no caminhão é de 90 minutos. Checar com antecedência se no local de disposição do concreto não há obstáculo para a chegada do caminhão. A usina entrega o caminhão cheio de concreto nas seguintes capacidades: 5, 7, 8 e 10 m³. Checar se a obra está capacitada para receber, transportar e lançar todo esse concreto. Concreteiras não entregam meio caminhão, ou há um sobrepreço. Efetuar o controle tecnológico do concreto, independente daquele que já é executado pela usina.

Download