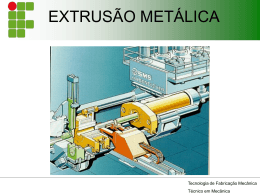

METAIS Processos de Fundição Fundição é o processo de fabricação de peças metálicas no qual um metal no estado físico líquido preenche a cavidade de um monde com um formato e medidas exatas da peça que se deseja produzir. São infinitas as possibilidades de fabricação de peças por intermédio deste processo. Um fator muito importante para a fundição é saber a temperatura de fusão do metal (esta é a temperatura que o metal passa do estado sólido para o líquido), bem como, a fluidez (capacidade que uma substância tem de escoar com maior ou menor facilidade, como exemplo, a água escoa com mais facilidade que o óleo), isso determina principalmente os equipamentos necessários para se realizar uma correta fundição Muitos processos de fundição são utilizados atualmente para a manufatura de metais. Eles vão desde a Fundição em Areia (processo mais conhecido), passando por, Fundição em Moldes Permanentes (Coquilhas, Matrizes ou Moldes), Fundição Sob-Pressão (injeção de metais - die casting), Fundição por Centrifugação, Fundição de Precisão (Microfusão, Cera Perdida ou Investmente Casting), Fundição por Moldagem em Gesso, Fundição em Casca (Shell Molding), dentre outros. Modelo Em uma fundição tudo começa no modelo, então em algumas partes do modelo existe a necessidade de se deixar um sobre metal para que esta parte da peça, quando estiver pronta, seja ajusta nas medidas desejadas. O modelo é a base de tudo, a partir dele é que será feito o molde em que o metal líquido irá preencher e se solidificar formando a peça. O modelo pode ser feito em madeira, em aço, alumínio, cera, cerâmica, resina plástica e em isopor. Molde O molde é o recipiente no qual será colocado metal fundido para formar a peça, ele é feito de material refratário, ou seja, resistente ao calor, isso no caso da fundição em areia ou microfusão, mas também pode ser feito de aço, no caso do processo de injeção. O molde é feito a partir do modelo e depois que se retira o modelo o molde fica oco, vazio, por onde o metal líquido, irá ser inserido para formar a peça. Macho O macho serve para formar os furos, os vazios e as reentrâncias da peça. Antes de fechar o molde para receber o metal líquido os machos devem ser inseridos e somente neste momento que o molde está pronto para ser preenchido pelo metal. Fusão Fusão é o processo em que derrete o metal para formar a liga que se desejar produzir.Este metal fica dentro de um equipamento chamado de forno de fundição e, após estar pronto, o metal líquido é transferido para um cadinho ou uma panela, que transportará o metal líquido do forno até os moldes que irão receber o metal líquido. Vazamento Vazamento é a etapa em que o metal líquido é transferido do cadinho para o molde, onde o metal é derramado sobre o molde preenchendo-o e servindo de base para que o mesmo possa se solidificar e assim assumindo a sua forma da peça. Rebarbação Rebarbação é o processo de acabamento da peça. Nele são retirados os canais de alimentação, canais de ataque e os maçalotes, ou seja, os canais por onde o metal líquido entra no molde para formar a peça. Além disso na rebarbação são lixadas as peças e todas as imperfeições adicionais que as mesmas possuam, sendo estas oriundas do processo produtivo, tais como rebarbar, por exemplo. Desmoldagem Desmoldagem é o processo de retirada do molde. Ela pode ser manual ou automatizada. Limpeza A limpeza é a etapa do processo onde são retiradas a areia residual por lixamento ou jateamento com areia, granita ou esfera de vidro, por exemplo. Neste momento realiza-se a inspeção final da peça e se a mesma for aprovada e liberada está pronta para seguir adiante e ser entregue ao cliente. Processos de Extrusão Extrusão é um processo de conformação mecânica que consiste na compressão de um cilindro sólido, por exemplo, de metal alumínio, chamado de Tarugo ou Bullet, de encontro a um orifício existente em uma matriz (molde ou ferramenta), com o intuito de fazer o material fluir por esse orifício e formar um perfil extrusado, sob o efeito de altas pressões e elevadas temperaturas de trabalho. Este processo de extrusão é conhecido como extrusão direta Todo o processo de extrusão ocorre com o metal no estado sólido, diferente do processo de Injeção onde o metal está no estado líquido. A extrusão pode ser a frio ou a quente, sendo que normalmente quando é a quente o processo ocorre com o metal aquecido a uma faixa de temperatura que está diretamente atrelada ao metal e a liga que será extrusada. Tipos de Extrusão •Extrusão Direta- trata-se do processo onde a matriz (ferramenta) fica fixa. O tarugo é colocado em um container (camisa) móvel. Os dois (camisa e tarugo) são aproximados e posicionados contra a matriz e um êmbolo (pistão) comprime este tarugo contra a matriz formando o perfil. •Extrusão Indireta ou Inversa- trata-se do processo de extrusão onde a matriz, que é fechada, e o contâiner, estão fixos. O pistão, que dará o aperto no tarugo de alumínio que será extrusado, sempre é móvel, no entanto no processo de extrusão inversa o metal ao invés de escoar pela parte interna da matriz e sair do seu lado posterior, retorna sobre o pistão formando um copo ou um cartucho, por exemplo. Muitas Indústrias produzem utilizando-se do processo de Extrusão, além da Indústria Metalúrgica a Indústria de Alimentos é um bom exemplo disso. Na indústria de Alimentos pode-se encontrar massas de diversos tipos de foram produzidas por extrusão, sem falar em ração para animais domésticos, comida para cães, gatos, peixes e coelhos, dentre muitos outros. Na Indústria de Plásticos, onde um excelente exemplo de produto confeccionado por extrusão, são os Forros de Isolamento Térmico em PVC, muito comuns hoje em dia, bem como perfis para janelas e portas em PVC. Basicamente a extrusão consiste em produzir peças com uma de suas três dimensões, demasiadamente aumentada em comparação as outras duas, ou seja, formam-se peças alongadas e com um enorme comprimento, chamadas de barras. No ramo da construção civil, o padrão de mercado para esta dimensão (comprimento das barras), normalmente é de seis metros, mas pode ser comercializado em comprimentos diferenciados. Pelo processo de extrusão pode-se encontrar peças em vários ramos de atividade além da Indústria de Construção Civil (Portas, Janelas, Aberturas, dentre outras), na Indústria Automotiva (Caminhões, Ônibus, Carretinhas, dentre outros), na Indústria Moveleira (Mesas, Cadeiras de Praia, Armários, Portas, dentre outros), na Indústria Eletro-Eletrônica (Trocadores de Calor, Fios e Cabos), na Indústria Metal-Mecânica (Barras em formatos maciços para a usinagem de peças diversas), na Indústria Naval (Estrutura para Barcos, Mastros, etc.), na Indústria Aeronáutica (peças de avião, suporte de poltronas, etc.), na Indústria Armamentos (peças variadas de armas, corpo de pistolas, etc.), Devido aos enormes esforços que o metal sofre durante a extrusão as suas características metalúrgicas (estrutura, tamanho de grão, resistência, etc.) são alteradas e comprimidas, por exemplo, ocorre uma diminuição do tamanho de grão e um alongamento dos mesmos Processos de Usinagem O processo mecânico de usinagem é definido como sendo todo e qualquer processo onde se obtém uma peça pela remoção de material.Pode-se usinar vários materiais, desde plásticos, pedras, madeira, metal, dentre tantos outros exemplos possíveis. Na usinagem a utilização de equipamentos modernos, automáticos e muito avançados, onde a interferência do homem é mínima e muitas vezes até inexistente, possibilitam o desenvolvimento de peças com alta precisão dimensional e de elevada durabilidade. No caso da usinagem na metalurgia, existem muitos equipamentos disponíveis para trabalhar o metal, abaixo apresentaremos os mais usuais. Serra Equipamento utilizado para cortar peças de metal. Consiste de uma lâmina de aço que pode ser circular ou chapa fina (curta, de mão, ou longa), com uma enorme quantidade de dentes dispostos de forma a possibilitar o corte do metal. Plaina Equipamento utilizado para formar superfícies planas nos metais. Normalmente adotado para peças grandes, onde a utilização de tornos não é a melhor opção. Seu funcionamento consiste em passar uma ferramenta de corte, num movimento de vai e vem, sobre a superfície a ser aplainada. Serra Plaina Torno Equipamento utilizado para usinar controladamente o metal, dentre outras funções. A peça em metal é fixada em uma placa de torno e ambas são rotacionadas (giram), em vários ciclos de rotação controláveis, por minuto, que visa retirar metal de uma determinada parte da peça, isso com o auxílio de uma ferramenta detalhadamente escolhida em função do metal, da rotação e da operação mecânica a ser realizada.Tanto a peça como a ferramenta de usinagem devem ser lubrificados para reduzir possíveis imperfeições superficiais e isso ocorre devido as temperaturas originadas na operação de trabalho. Torno Fresa Este equipamento é utilizado para realizar a operação de rebaixar o metal, visando formar superfícies diferenciadas, que podem ser de topo ou em ângulo variados. A peça é fixada em uma morsa, que fica estática e a ferramenta se move sobre a mesma, girando ao redor de seu eixo, retirando o metal para formar a peça desejada. Furadeira Equipamento utilizado para realizar a operação de abrir furos no metal. Pode apenas abrir buracos redondos lisos, alargar buracos já existentes originários de processos anteriores, ou após a furação realizar outras operações nestes furos para as mais variadas finalidades, tais como inserir roscas, brochar e até raiar furos para originar a formação de raios internos nas peças, muito utilizado na parte interna de canos de armas, por exemplos. Furadeira Fresa Rosqueadeira Equipamento utilizado para realizar a operação de construir roscas no metal. Essas podem ser roscar internas ou externas. Este processo é bastante complexo e requer muita habilidade do operador para a sua confecção manual, no caso de equipamentos automáticos, requer muito conhecimento técnico para a sua fabricação. Broca Equipamento utilizado para realizar a operação de construir raias em câmaras internas de peças usinadas. Normalmente costuma-se produzir raias internas em canos de armas de mão, armas militares e canhões, que proporcionam o giro do projétil, quando o mesmo é disparado. Confere a superfície do metal elevada resistência mecânica, pois sua utilização proporciona compactação e esmagamento da superfície da peça. Broca Rosqueadeira Eletroerosão Equipamento utilizado para esculpir o metal e construir geometrias complexas e com elevado grau de precisão. Sua utilização é muito grande, por exemplo, nos processos de extrusão, forjamento, injeção, dentre outros, para a confecção de matrizes. Seu princípio básico consiste na formação de diferença de potencial elétrico, entre o metal a ser erudito e um eletrodo (que pode ser de cobre ou grafite), onde este eletrodo arranca esculpe o metal formando cavidades. Existem dois tipo de eletroerosão, a de penetração e a fio. penetração

Download