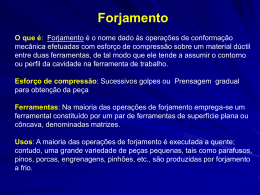

METAIS III Processos de Forjamento É um processo de conformação mecânica, que resulta em uma mudança permanente nas dimensões finais e nas características metalúrgicas de uma peça. Ele deforma o material forjado por martelamento ou por prensagem e é usado para se obter produtos com alta resistência mecânica porque refina a estrutura metalúrgica do metal. Dependendo do tipo de processo adotado no forjamento, pode-se gerar mínima perda de material e uma boa precisão dimensional. Diversas técnicas produtivas são adotadas para se conseguir forjar peças e melhorar as características metalúrgicas, algumas dessas técnicas são milenares, com baixo grau tecnológico, caras e demoradas e outras técnicas são de última geração e com elevado grau de automatização. Forjamento por Martelamento É feito aplicando-se pancadas (golpes ou batidas) rápidas e sucessivas no metal, aplicando pressão sobre a peças no momento em que existe o contato do martelo de forja e a peça metálica. Por sua vez, esta pressão é absorvida pelo metal que se deformando muito rapidamente. Quando as peças metálicas são forjadas procura-se alterar principalmente as propriedades de elasticidade e de plasticidade do metal. Elasticidade É a propriedade que o material metálico tem de se deformar, se um esforço é aplicado sobre ele, e de voltar a forma anterior quando o esforço aplicado parar de existir. Plasticidade Plasticidade é a propriedade que o material metálico tem de manter uma determinada deformação, se um esforço for aplicado sobre ele, e permanecer deformado quando o esforço parar de existir. Normalmente este esforço aplicado ao metal é maior e mais prolongado, do que na descrição anterior. Resumindo: Propriedade de Elasticidade deforma e volta a forma anterior. Propriedade de Plasticidade deforma e não volta a forma anterior. Forjamento por Prensagem O metal recebe uma força de compressão em baixa velocidade, diferente do processo anterior, e a pressão atinge seu grau máximo antes de ser retirada, de modo que até as camadas mais profundas da estrutura do material são atingidas, conformando-se mais homogeneamente e melhorando ainda as características metalúrgicas. São usadas prensas hidráulicas para realizar esta função, onde as forças aplicadas podem ser absurdamente elevadas. As operações de forjamento são realizadas a quente, em temperaturas superiores às de recristalização do metal. É importante que a peça seja aquecida uniformemente e em temperatura adequada. Esse aquecimento é feito em fornos de tamanhos e formatos variados, relacionados ao tipo de metal usado e de peças a serem produzidas e vão desde os fornos de câmara simples até os fornos com controle específico de atmosfera e temperatura, além disso, recentemente materiais metálicos estão sendo aquecidos por indução para serem forjados, onde o aquecimento é muito mais rápido e as alterações estruturais do metal, muito mais violentas, exigindo um cuidado no uso deste aquecimento muito maior. Alguns metais nãoferrosos podem ser forjados a frio. Matrizes Abertas No forjamento em matrizes abertas as matrizes normalmente tem formatos de geometria básica e bem simples. Uma parte da matriz fica presa na parte superior do martelo de forja e a outra parte da matriz fica fixa na parte inferior do equipamento, não havendo nenhuma outra parte nas laterais da peça que venha a restringir ou impedir a deformação, deixando este espaço livre para a deformação do metal. No forjamento em matrizes abertas da-se o golpe, vira-se a peça a 90º e volta-se a bater, quando for possível e o processo for por martelamento, quando for por prensagem a deformação ocorre um único aperto. São utilizadas para a produção de peças grandes e em lotes produtivos pequenos. Matrizes Fechadas No forjamento em matrizes fechadas, uma parte da matriz fica presa na parte de cima do martelo de forja e a outra parte fica fixa na parte de baixo do equipamento, só que neste caso, a matriz se fecha por completo quando forjamento ocorre, enclausurando completamente o metal que será forjado e o metal adquire a forma que foi esculpida na matriz, ou seja, ele recebe esforço e se deforma em todas as direções, inclusive nas laterais, diferente do processo anterior. Injeção de Metais Também conhecido como Fundição Sob Pressão ou Die Casting, é o processo metal-mecânico no qual o metal líquido fundido, sob pressão é forçado a entrar na cavidade esculpida de uma matriz, normalmente confeccionada em aço, preenchendo-a e formando a peça desejada. Este trabalho é realizado injetandose o metal na cavidade da matriz. Vasto é o campo onde se pode aplicar peças injetadas. Encontram-se peças no setor Automotivo, Aeronáutico, Agrícola, Eletrônico, Bens de Capital, MetalMecânico, dentre muitos outros. Tixoforjamento È um processo de conformação mecânica que proporciona a fabricação de peças próximas a do produto final somente com uma só pancada (golpe), empregando pequenas forças para isso e o metal resultante apresentando propriedades mecânicas elevadas. Este processo também é conhecido como forjamento semisólido e trata-se de uma tecnologia nova e, por isso, esta sendo intensamente pesquisado. Já se consegue determinar que o processo de tixoforjamento, por trabalhar com o material no estado físico semi-sólido, exige e consome uma quantidade menor de energia do que outros processos de forjamento São quatro os estágios operacionais do TixoForjamento, conheça-os: Metalurgia Pós Metais A metalurgia dos pós metálicos é uma ciência nova para os metalúrgicos, está em plena fase de pesquisa para o desenvolvimento de novas aplicações e misturas metálicas (ligas). Consiste na combinação de injeção de polímeros com pós metálicos ultra-finos, onde os polímeros servem de ligantes e os pós metálicos são a liga metálica desejada. No Brasil, o uso e fabricação de peças com esta tecnologia é mais recente ainda, poucas empresas possuem a tecnologia de fabricação dominada, fazendo com que as mesmas estejam em constante pesquisa para melhorar o processo, tanto tecnologicamente, como em relação aos custos envolvidos no mesmo. A moldagem de pós por injeção (MPI) é conhecida internacionalmente por Powder Injetion Molding (PIM) e divide-se em Metal Injection Molding (MIM) e Ceramic Injetion Molding (CIM). PIM A tecnologia PIM permite a produção de peças de altíssima precisão, complexas, de alta densidade e ótimo acabamento superficial. Foi desenvolvida na década de 70, pela Parmatech, para atender a indústria de computadores, em especial ferramentas de precisão utilizadas na montagem de circuitos integrados, contribuindo na redução do tamanho das máquinas e equipamentos. É utilizada por cerca de 300 empresas, no mundo todo. Entre as licenciadas pela Parmatech, estão a IBM, Du Pont, Mitsubishi, Rockwell e Remignton Arms. Basicamente o processo produtivo consiste em misturar polímeros aglutinadores com pós metálicos, normalmente fabricados pelo processo de atomização, e obter uma mistura que é conhecida por carga injetável. Logo após a mistura estar estabilizada, injeta-se a carga em uma matriz onde foi esculpido o formado da peça e que serve de forma para a formação da peça desejada, obtendo-se assim a peça. Este processo é muito similar ao de injeção de plásticos. Um detalhe curioso, é que a peça obtida após a injeção na cavidade da matriz é enorme, se comparada ao tamanho da peça final, e dependendo pode chegar ao dobro do tamanho final da peça desejada, ou até mais. Existem inúmeras aplicações dos processos PIM (MIM e CIM), as principais são a utilização em peças sintetizadas pequenas, complexas, caras e refinadas. Buchas Auto-lubrificantes. (Fonte: Metalpó) As buchas sintetizadas auto-lubrificantes possuem uma larga aplicação nas indústrias mecânica, elétrica e eletrônica devido ao seu baixo custo de produção, associado a sua alta precisão dimensional

Download