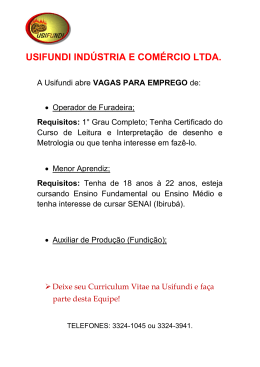

1 FACULDADE DE TECNOLOGIA SENAI “NADIR DIAS DE FIGUEIREDO” ERIK FÁBIO TOLEDO A INFLUENCIA DO TEOR DE ALUMÍNIO EM INJETADOS SOB PRESSÃO NAS LIGAS DE ZINCO OSASCO 2011 2 ERIK FÁBIO TOLEDO A INFLUÊNCIA DO TEOR DE ALUMÍNIO EM INJETADOS SOB PRESSÃO NAS LIGAS DE ZINCO Projeto de Iniciação Científica apresentado à Faculdade de Tecnologia SENAI “Nadir Dias de Figueiredo” em Processos Metalúrgicos para inscrição do Trabalho de Conclusão de Curso sob a orientação técnica do(a) Prof._Jefferson Malavazi e orientação metodológica do Prof. Roberto Sanches Cazado OSASCO 2011 3 RESUMO A indústria automobilística utiliza uma grande quantidade de peças fundidas sob pressão dentre tampas de válvulas, fechaduras, Reguladores para gás, maçanetas, caixas de câmbio de máquinas agrícolas, entre outros. O mesmo acontece com a indústria aeronáutica, que utiliza peças fundidas principalmente de ligas de alumínio e magnésio. Essa variedade de produtos indica a importância desse processo de fabricação dentro do setor da indústria metalmecânica. No processo metalúrgico atual existe a necessidade de novos recursos aplicados à produção, que estão diretamente ligados à qualidade, estes cada vez mais utilizados nos processos de fundição sob pressão em câmara quente e a frio. Em ambos utilizam-se de um sistema de pistão e cilindros que injetam o metal líquido aquecido em uma matriz, que após o resfriamento, possibilitando que a peça obtida seja removida por meio de um sistema de extração. Frente a esta realidade a pesquisa tem por objetivo analisar a influência do teor de Alumínio nas ligas de Zinco, observando as características mecânicas obtidas na relação processo e equipamento. A metodologia utilizada será a analise de ligas de zinco com teores de alumínio de 5, 10 e 15 %, com a realização de ensaios metalográficos, químicos e mecânicos, comparando os valores obtidos de cada teor em relação a outras ligas comercialmente utilizadas. Como resultado esperado tem-se a redução de defeitos de fundição, sem perdas de propriedades mecânicas, em peças que utilizem ligas comerciais. Palavras chave: Teor de Alumínio. Fundição Sob Pressão. Ensaios metalográficos. Ensaios mecânicos. Ligas de Zinco 4 SUMÁRIO 1. INTRODUÇÃO E JUSTIFICATIVA ................................................................................. 5 2. Bibliografia Fundamental.................................................................................................... 6 3. 2.1. Processo de Fundição sob pressão ............................................................................... 6 2.2. Moldes para fundição Sob Pressão .............................................................................. 6 2.3. Funcionamento da máquina de Fundição Sob pressão ................................................ 8 2.4. Máquina para fundição Sob Pressão por câmara quente ............................................. 9 2.5. Máquina para fundição Sob Pressão por câmara Fria ................................................ 11 O Zinco .............................................................................................................................. 12 3.1. Ligas de Zinco ........................................................................................................... 13 3.2. Ligas de Zinco para Fundição ..................................... Erro! Indicador não definido. 3.3. Fundição sob pressão ................................................................................................. 13 4. Aluminio............................................................................................................................ 15 5. OBJETIVO GERAL ......................................................................................................... 16 5.1. OBJETIVOS ESPECÍFICOS .................................................................................... 16 6. PLANO DE TRABALHO E CRONOGRAMA DE EXECUÇÃO .................................. 17 7. MATERIAIS E MÉTODOS ............................................................................................. 18 8. FORMAS DE ANÁLISE DOS RESULTADOS .............................................................. 19 9. REFERÊNCIAS ................................................................................................................ 20 5 1. INTRODUÇÃO E JUSTIFICATIVA Durante a graduação pude observar que a Metalurgia vem sendo estudada amplamente nos últimos anos. Todo este estudo vem possibilitando um aprofundamento, que tem feito com que as disciplinas, estejam em aprimoramento constante, com o intuito de formar profissionais cada vez mais ligados nos acontecimento e necessidades do mercado. Nos dias atuais na maioria das vezes impulsionados, pela velocidade da informação globalizada, disputa no custo de matéria prima e em conseqüência processos que tornem os produtos cada vez mais competitivos e atrativos para o mercado, que no mínimo sugere adaptações, e estudos. Dentro deste contexto, a Metalurgia esta naturalmente envolvida no processo de mudanças, juntamente com a docência, tecnólogos e sociedade. Decorrente de um longo processo cultural, a Metalurgia proporciona o relacionamento de gerações através do avanço e conhecimento tecnológico. A fundição sob pressão é um processo tradicionalmente utilizado nas industrias metal mecanicas, montadoras e eletrodomésticos é com certeza o processo de fundição com desenvolvimento mais rápido. Neste processo de fundição o metal é introduzido sob pressão no interior de um molde metálico. É considerado um processo de precisão e uma operação repetitiva para produção. A partir do ponto de vista dos autores de pesquisa procurei desenvolver uma metodologia para abordar, ficando evidente a necessidade de esclarecer algumas questões relativas à Fundição sob pressão e a influencia do teor de alumínio em ligas de zinco, abordando assuntos, que juntos compõem a estrutura do processo metalúrgico. Alterando o teor de alumínio em ligas de zinco, objetivando os aspectos de limite de resistência a ruptura e o alongamento, favorecendo verificar a ocorrência de aspectos importantes ao processo de fundição sob pressão, na relação processo e equipamento. Sendo assim em breve possam diagnosticar experiências em relação a ocorrências e defeitos adequando o seu processo a necessidade de produção. 6 2. Bibliografia Fundamental 2.1. Processo de Fundição sob pressão No processo de fundição sob pressão os próprios equipamentos, materiais e procedimentos utilizados atingiram um nível de desenvolvimento muito elevado, que constitui, para a maioria dos autores, o processo de fundição com o qual é possível obter produtos com o maior grau de precisão, associado à mais elevada cadência de produção, de entre todos os processos de fundição existentes. (LOURENÇO E MOURA 2001) Neste processo o molde é constituído por duas partes distintas um fixo e outro móvel, que possui mecanismos de acionamento por gavetas seguindo os 3 eixos principais. Estes equipamentos possuem ainda mecanismos automáticos de desmoldagem e possuem dispositivos de vazamento próprios, residindo aqui a grande diferença entre os dois tipos de máquinas mais utilizadas no processo: máquinas de câmara quente e máquinas de câmara fria. Neste processo o metal solidifica rápido na cavidade do molde e quando está solidificado, o molde abre-se e expulsa a peça quente. Com isso o molde é fechado e o ciclo repete-se. 2.2. Moldes para fundição Sob Pressão A fundição sob pressão utiliza moldes metálicos permanentes onde se localizam as cavidades de moldação, também ditas cavidades moldantes e possui duas variantes, uma de câmara fria, destinada aos metais de mais alta temperatura de vazamento, como é o caso das ligas de alumínio, e outra de câmara quente empregue em ligas de magnésio e zinco. Figura 1 – Exemplo de um molde para fundição sob pressão. 7 Emprega-se uma força externa, de origem hidráulica, para propulsionarem o metal para o interior da cavidade moldante. Um molde para fundição sob pressão é muito complexo, é dotado de placas porta molde, matrizes moldantes, sistemas de arrefecimento e sistemas de controle. O molde possui pelo menos duas partes distintas separadas, para poder ser aberto e desplacar a peça. Uma parte do molde fica geralmente fixa à máquina e a outra parte move-se hidraulicamente em conjunto com o sistema hidraulico da máquina injetora. As máquinas mais recentes possuem uma nomenclatura que é apresentada na figura 3, no entanto podem existir algumas variações. Figura 2 – Esquema dos diferentes elementos de uma máquina de fundição sob pressão. Legenda: A – Placa impulsora; B – Placa móvel; C – Placa fixa; D – Tirantes; E – Sistema de alavancas; F – Braço de fecho; G – Base da máquina; H – Sistema de injeção; J – Meios moldes. 8 2.3. Funcionamento da máquina de Fundição Sob pressão O controle das máquinas pode ser manual, semi-automático ou automático. No início do ciclo é aplicado desmoldante nas cavidades do molde, este desmoldante tem por finalidade formar uma lamina lubrificante para facilitar a extração do injetado, evitando a sua colagem a matriz do molde, ao mesmo tempo proteger as matrizes dos choques térmicos e da degradação atmosférica presente no processo de injeção sob pressão. A solidificação do fundido é realizada dentro do molde durante alguns segundos, sendo posteriormente o molde aberto dando-se a remoção da peça através do conjunto extrator. Esta operação é auxiliada por pinos extratores que se situam na parte móvel do molde, cuja função é separar o fundido da cavidade do molde. No final a parte móvel é lubrificada com o desmoldante e o excedente é removido através de jatos de ar, repetindo-se assim um novo ciclo. (CARVALHO FERREIRA 1999) Os componentes da máquina de fundição injetada e do sistema de injeção são de ferro fundido e de aço. Para os dois metais mais utilizados em fundição injetada, Aluminio ou Zinco, existem diferentes temperaturas de processo. Sendo assim existem diferenças de processamento: o zinco é vazado pelo processo de câmara quente enquanto que o alumínio é vazado pelo processo de câmara fria. O sistema de fechamento permite a movimentação da placa móvel até à posição programada pelo preparador sendo aplicada uma elevada força no fechamento do molde. Esta operação é efetuada com o auxilio de uma bomba hidráulica, de um cilindro e de um sistema de alavancas denominado articulação. Durante a operação de fechamento do molde verificam-se subidas e descidas da pressão do sistema hidráulico. Estas variações correspondem à movimentação do conjunto móvel. Na prática a força de fechamento tem que ser suficientemente grande para compensar a pressão de saída do metal. Os equipamentos mais simples atingem valores de 250 Toneladas de força de fechamento. Existem dois tipos de máquinas em fundição sob pressão: Máquinas de câmara quente; Máquinas de câmara fria. 9 2.4. Máquina para fundição Sob Pressão por câmara quente As máquinas de fundição sob pressão por câmara quente possuem a câmara de enchimento mergulhada no metal metálico fundido. Para se obter uma maior produtividade, as máquinas de fundição sob pressão têm um elevado grau de automação. A máquina de câmara quente raramente é usada no alumínio. Porque neste processo o alumínio dissolve o ferro do conjunto de injeção da camara quente. O forno de manutenção do metal fundido é parte integrante da máquina. Nestes equipamentos, o dispositivo de injeção, que é um pistão no interior de uma camisa, está imerso parcialmente no metal fundido, existindo ligação física entre o forno e a moldação através do prolongamento da própria camisa. Quando o pistão se encontra na posição mais recuada, posição superior, a camisa encontra-se cheia de metal líquido, o qual, por acionamento do pistão, é introduzido sob pressão no interior da cavidade do molde, mantendo-se essa pressão até completa solidificação do cacho. Após solidificação, o pistão recua, possibilitando novo enchimento da camisa com metal líquido. Neste tipo de máquinas, o contato do metal com a atmosfera é mínimo, pelo que se eliminam os problemas que a turbulência e a exposição ao ar dos processos de vazamento clássicos costumam causar. No entanto, o contato permanente do dispositivo de injeção com o metal líquido, para além de diminuir muito o seu tempo de vida, limita a utilização destes equipamentos a ligas de baixo ponto de fusão. Figura 3 – Esquema de uma máquina de fundição sob pressão em câmara quente. 10 Figura 4 – Diagrama do processo em câmara quente. Figura 5 – Esquema elucidativo do funcionamento de uma máquina de câmara quente. 11 O dispositivo de injeção pistão, que se encontra no interior da camisa está parcialmente imerso no metal fundido. O prolongamento da camisa estabelece uma ligação física entre o forno e o molde. Quando o pistão se encontra na posição de recuo a camisa está cheia de metal líquido. Ao ser acionado o pistão sob a ação de uma pressão o metal líquido é introduzido no molde e é mantida a pressão até completa solidificação do cacho. No final o pistão recua permitindo novo enchimento, simultaneamente dá-se a extração do cacho. Não existem problemas de turbulência e a exposição ao ar dos processos de vazamento clássicos, porque o contato do metal com a atmosfera é reduzido. O pistão apresenta um tempo de vida limitado, porque está permanentemente em contato com o metal líquido. A utilização destes equipamentos, devido à sua natureza, aplicase a ligas de baixo ponto de fusão como as ligas de Zinco e Magnésio. 2.5. Máquina para fundição Sob Pressão por câmara Fria Nas máquinas de câmara fria a principal característica é o fato da camisa e o pistão não estarem em contato direto e permanente com o metal fundido. Existe um forno independente no qual o metal líquido é mantido à temperatura desejada e transportado através de uma concha metal refratário, com alimentação manual ou mecânico robotizado para a zona de injeção que está acoplada a placa fixa de fechamento. Figura 6 – Esquema de uma máquina de fundição sob pressão em câmara fria. 12 Figura 7 – Esquema elucidativo do funcionamento de uma máquina de câmara fria. A seqüência da operação apresenta os mesmos princípios de funcionamento atrás descritos para fundição injetada em câmara quente. Existe uma maior probabilidade de aparecimento de porosidades internas nos fundidos, devido ao aprisionamento de ar durante o enchimento e solidificação, porque é difícil evitar a turbulência neste tipo de máquinas durante o vazamento. Como vantagem a câmara fria possibilita a injeção de ligas com ponto de fusão mais elevado, sendo as mais utilizadas industrialmente as ligas de Al e Cu. 3. O Zinco O Zinco puro não possui aplicação comercial, mas ao adicionarmos elementos de liga obtemos as Ligas de zinco que são usadas na forma de revestimentos, peças fundidas, chapas laminadas, trefilados, forjados e extrusões. Outros usos do zinco são como um dos principais constituintes em latão e como um ânodo de sacrifício para ambientes marinhos. Na sua forma mais pura, o zinco está disponível como placas, lingotes, tiro, pó e poeira; combinado com o oxigênio, ele está disponível como pó de óxido de zinco. Zinco lingote é 13 produzido em três classes de pureza. Os limites de impureza são muito importantes quando o zinco é usado para fins de liga. Exceder os limites de impureza resulta em qualidades ruins de propriedades mecânicas e de corrosão. Lingotes de zinco puro são utilizado principalmente para as adições aos banhos de eletro galvanização, o pó de zinco é utilizado em baterias e na maior resistência à corrosão, tintas. Óxido de zinco é utilizado como pigmento em primers e tinta de acabamento, como agente redutor em processos químicos, e como um aditivo comum na produção de produtos de borracha. 3.1. Ligas de Zinco São comercialmente utilizadas devido vasta capacidade de adaptação em função das exisgencias mecanicas e propriedades envolvidas em função do funcional e caracteristicas técnicas exigidas. Diversas pesquisas estão sendo desenvolvida para fundição sob pressão em camara quente, por apresentarem propriedades fisicas e mecanicas que lhe permitam competir com ligas de cobre, aluminio e ferros fundidos cinzentos, em diversas aplicações. Em particular tem obtido sucesso em substituição a buchas de bronze submetidas a altas cargas e baixas velocidades. Ligas de zinco são utilizadas extensivamente em gravidade e fundidos sob pressão, quando usado como ligas de fundição em geral, as ligas de zinco podem ser convertidas usando processos tais como fundição de alta pressão, baixa pressão, em areia, em coquilha para ferro, grafite, ou moldes de gesso, o investimento de fundição de cera perdida, fundição contínua ou semi contínua, e fundição centrifugada. Um novo processo envolve a fundição do semi-sólido, de que várias técnicas podem ser empregadas em conjunto. A corrosão não é de interesse para a maioria das aplicações. No entanto, para a fundição sob moderada a grave ataque corrosivo, alguma perda de propriedades é de se esperar, à longo prazo o envelhecimento pode causar alguma pequena perda de propriedades, os efeitos variam de liga para liga e dependem do método de fundição utilizado. 3.2. Fundição sob pressão As ligas de zinco têm sido utilizadas para fundição por mais de 60 anos. Até recentemente, todas as ligas de zinco foram baseadas em composições hipo eutéticas, ou seja, que continham menor teor de alumínio cerca de 4,0% Al, do que as composições eutéticas de 14 Al com cerca 5,0%. Recentemente uma família de hipereutética de zinco alumínio, ligas com teores maiores de alumínio (> 5,0% Al), tornaram-se amplamente utilizados como ligas de fundição. Estas ligas foram originalmente concebidos como ligas de fundição por gravidade. Possuem maior resistência do que as ligas de zinco hipoeutética. Estas ligas de fundição de zinco têm microestruturas dendríticas e eutética. As ligas hipoeuteticas solidificam em dendritas ricas em zinco (η), enquanto que as ligas de alumínio hipereutéticas solidificam em dendritas ricas em alumínio α. A ZA-8 e ZA-12 são ligas que solidificam com dendritas de fase β, enquanto ZA-27 solidificam com dendritas α. É importante que todas as ligas de zinco-alumínio de fundição sejam tratadas para evitar a captação excessiva de elementos de impureza prejudiciais, tais como chumbo, cádmio, estanho, ferro, entre outros. Contaminação cruzada causada pela fusão das ligas em fornos usados para a fundição de cobre, ligas de alumínio ou de ferro é particularmente problemático porque estas ligas contêm elementos prejudiciais para as ligas de zinco. Preocupações com a pureza levaram produtores em muitos países da Comunidade Econômica Européia, a exigir apenas 100% de material virgem na produção de ligas de zinco de fundição. Esta exigência não se aplica na América do Norte, mas lingotes de liga obtidas de fornecedores externos devem atender aos limites de impureza estrito. A refusão máximo de 50% das declarações de fundição para o forno de fusão é aceitável durante a produção de peças fundidas. As Ligas de zinco têm ponto de fusão baixo, requerem entrada de calor relativamente baixo, não requerem atmosferas fundentes ou de proteção, não poluente, o último é uma vantagem muito importante. A taxa de refrigeração rápida inerentes aos fundidos de zinco resultam em propriedades menores e alterações dimensionais com o tempo, embora isso raramente seja um problema, um tratamento térmico de estabilização pode ser aplicado antes de serviço se rígidas tolerâncias dimensionais devem ser cumpridos. Quanto maior a temperatura de tratamento térmico, menor será o tempo de estabilização necessária; 100° C (212 F) é um limite prático para evitar bolhas de fundição ou outros problemas. Um tratamento comum consiste em 3-6 h a 100° C (212 F), seguido de resfriamento do ar. O tempo se estende para 10 a 20 h para uma temperatura de tratamento de 70 °C (158 F). Por causa de sua alta fluidez, ligas de zinco pode ser convertido em paredes muito mais finas o que as ligas vazadas e estas podem ser fundidas com tolerâncias dimensionais mais apertadas. Estas Ligas de zinco permitem o uso de ângulos de inclinação muito baixa, em alguns casos, um ângulo de inclinação zero também é possível. 15 4. Aluminio O alumínio tem a propriedade de se ligar a quase todos os metais, mas apenas alguns deles são susceptíveis de produzir ligas com algum interesse industrial. A sua aplicação como metal estrutural só é menor que a dos aços. O alumínio possui uma densidade de 2,7 g/cm³, aproximadamente 1/3 da do aço, o que somado à sua elevada resistência mecânica o torna bastante útil na construção de estruturas móveis, como veículos e aeronaves. Os metais de adição mais importantes são o silício, o cobre, o magnésio e o zinco com os quais o alumínio forma ligas binárias em teores que, não vão além de 10 %. As primeiras ligas utilizadas em fundição foram as de alumínio-cobre a que se seguiram as de alumínio-silício, sendo as ligas de alumínio-magnésio e alumínio-zinco as de utilização mais recente com o desenvolvimento, nos EUA e na Grã-Bretanha, da fundição em coquilha e da fundição sob pressão. O alumínio não é ferromagnético, possui elevadas condutividades térmica e eléctrica, e é não-tóxico. Outra vantagem do alumínio é a sua resistência à oxidação progressiva, já que os átomos da sua superfície se combinam com o oxigénio da atmosfera, formando uma camada de óxido protetor que impede a progressão da deterioração do material. Além disso, o alumínio com determinados tratamentos e/ou elementos de liga torna-se resistente à corrosão em meios mais agressivos. O alumínio também encontra aplicações em peças decorativas, graças à sua superfície brilhante e reflectiva. 16 5. OBJETIVO GERAL Comprovar a influencia do teor de alumínio em liga de zinco através de ensaio mecânico. 5.1. OBJETIVOS ESPECÍFICOS Alterar o teor de alumínio em liga de zinco; Executar ensaio mecânico universal de tração; Comparar o alongamento e limite de resistência a ruptura com ligas já conhecidas. 17 6. PLANO DE TRABALHO E CRONOGRAMA DE EXECUÇÃO Etapas do TCC Pesquisa bibliográfica Análise dos dados Metodologia Elaboração do trabalho Revisão gramatical e ortográfica Revisão final Defesa da monografia Correção final Ago Set Out Nov Dez 18 7. MATERIAIS E MÉTODOS O presente estudo busca analisar as propriedades mecânicas de uma liga de zinco injetada sob pressão em máquina injetora de câmara quente, em um molde metálico, onde o teor de alumínio foi sendo alterado em teores de 5, 10 e 15%. Devem ser obtidos os corpos de prova e analisados em maquina de tração o limite de ruptura e o alongamento dos 03 teores pesquisados. 19 8. FORMAS DE ANÁLISE DOS RESULTADOS Comparar o limite de ruptura e o alongamento dos 03 corpos de prova. Comparar as analise macro e micrografias dos corpos de prova. Comparar os resultados obtidos através de gráfico de Paretos. 20 9. REFERÊNCIAS As ligas Zinco Alumínio: características gerais e alguns resultados de resistências ao desgaste. Metalúrgia - ABM, Vol. 43 n˚ 351, fevereiro 1987; Fundição Injectada. FEUP – Faculdade de Engenharia da Universidade do Porto, Porto, junho 2001; ASM Metals handbook, Vol. 09 – Metallography and Microstruct – Agosto 2005; Tecnologia da Fundição, José M. G. de Carvalho Ferreira – Fundação Calouste Gulbenkian, Lisboa 1999; Manual Pratico de Fundição – Elementos de prevenção da Corrosão, Jorge Torre. Editora Hemus 2004; Figuras 1 a 7 http://www.fe.up.pt/fundicao/; Titulo: Fundição Injectada - 2001

Download