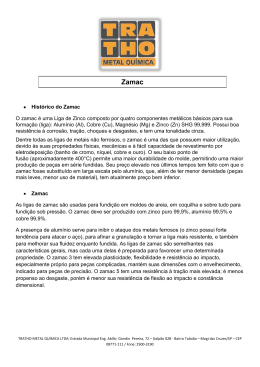

Ronan Jacques Antonelli UNIVERSIDADE DO ESTADO DE SANTA CATARINA INTRODUÇÃO Também conhecido como Injeção de metais ou Die Casting Utilizado principalmente para produção de peças em alumínio, magnésio, zinco e zamak (liga de Zn, Al, Mg, Cu) Processo bastante comum no setor automotivo, eletrônico, agrícola, metalmecânico, dentro outros. O QUE É? É um processo no qual o metal fundido, sob pressão, é forçado a entrar em uma cavidade de uma matriz, formando a peça desejada. Ao entrar na cavidade da matriz, o metal expulsa o ar por meio de orifícios prédeterminados. Em seguida, preenche a matriz e, finalmente, recebe uma força de compactação para diminuir o volume das microporosidades decorrentes da solidificação do metal. O QUE É? VANTAGENS Qualidade superficial bastante superior à de peças fundidas por gravidade, reduzindo os trabalhos de usinagem Possibilidade de se produzir peças com detalhes finos, com geometrias mais complicadas Possibilidade de se produzir peças de variados tamanhos, dependendo apenas do tamanho e da força disponível da máquina que irá injetar a peça. DESVANTAGENS Alto custo das matrizes , máquinas injetoras e manutenção das matrizes, sendo um processo vantajoso apenas para elevadas produções Possibilidade de aparecimento de bolhas de gás que prejudicam o acabamento superficial. PEÇAS INJETADAS LIGAS COMUNS PARA INJEÇÃO Silício Cobre Tensão de Escoamento MPa (ksi) Propriedades AA 380 (UNS A03800) 8.5 % 3.5 % 324 (47) Muito fácil preenchimento AA 384 (UNS A03840) 11 % 4% 331 (48) Fácil preenchimento AA 386 (UNS A03860) 9.5 % 0.6 % 317 (46) Boa resistência à corrosão AA 390 (UNS A03900) 17 % 4.5 % 283 (41) Boa resistência ao desgaste Material ESPESSURA E ÂNGULOS MÍNIMOS Espessura mínima mm (in) Mínimo ângulo de inclinação (°) Ligas de Alumínio 0.9 mm (0.035 in) 0.5 Ligas de Zinco 0.6 mm (0.025 in) 0.25 Ligas de Cobre 1.25 mm (0.050 in) 0.7 Material ESPESSURA E ÂNGULOS MÍNIMOS Peças de zinco podem ser feitas com tolerâncias e paredes mais finas que o alumínio, devido à sua alta fluidez. Assim, Zinco é ligado com 4% de Alumínio, o que adiciona maior resistência mecânica e dureza. Essa fundição é feita a temperaturas na ordem de 425°C, dessa forma, a peça não precisa resfriar muito antes de ser removida do molde. MATRIZ Tem a função de receber o material injetado, conformar o material líquido na forma desejada, remover o calor do metal líquido e sustentar a peça sólida até sua remoção. MATRIZ Devem suportar elevadas tensões a elevadas temperaturas, portanto, o material utilizado para sua confecção deve ter boa resistência à quente Geralmente são utilizados aços da classe H, como H11, H12 e H13. REFERÊNCIAS VILLARES METALS. Disponível em <http://www.villaresmetals.com.br/portuguese/9 64_PTB_HTML.htm>. Acesso em 16 de agosto de 2012. MetalMundi. Disponível em <http://www.metalmundi.com/si/site/2023>. Acesso em 16 de agosto de 2012. Efunda. Disponível em http://www.efunda.com/processes/metal_proces sing/die_casting.cfm. Acesso em 16 de agosto de 2012.

Download