VEÍCULO AUTOMÁTICO PARA TRANSPORTE

Ricardo Rípoli (Orientador)*,Edílson Aparecido Martins de Barros**,

Osvaldo Ribeiro da Silva**, Rodrigo Akihiro Irizawa**

Resumo

Devido ao grande avanço tecnológico a que

os meios organizacionais de produção vêem

passando, com o surgimento da robótica industrial,

aprimorou-se a forma de produção seriada com as

células de manufatura, as quais agrupam - se os

processos em equipamentos automatizados que são

capazes de executar diversas operações que antes

eram feitas em várias etapas e equipamentos

diferentes.

Com isso, as formas de movimentar os

materiais dentro dessas células teriam que se

modernizar para conseguir acompanhar os ciclos

produtivos. A partir dessa nova necessidade,

viabilizou-se o estudo de um veículo que

automatizasse o transporte dos materiais entre os

almoxarifados, equipamentos, estoque, bem como o

transporte de ferramentais, enfim, todos os insumos

necessários para as células de manufatura.

Este projeto consiste na elaboração de um

veículo automático para transporte dotado de um

sistema autoguia, capaz de identificar e seguir uma

trajetória previamente demarcada por uma faixa de

contraste de cores e etiquetas com códigos de barra

fixadas no piso.

A leitura da faixa é feita através de sensores

fotoelétricos dispostos à frente do veículo e ligados a

uma unidade lógica digital. Esta unidade é também

responsável pelo acionamento de um sistema de

segurança, monitorado por um sensor de presença,

sendo ativado sempre que houver um obstáculo que

impossibilite o seu deslocamento e em condições

onde se faz necessário cessar o movimento do

veículo, emitindo um sinal sonoro para que um

operador ou o funcionário mais próximo possa

desobstruir sua passagem.

Para executar as tarefas a ele atribuídas o

veículo foi provido de um sistema de leitura de

código de barras. A cada um destes códigos está

associado um ou mais itens de um banco de dados

com as fichas de procedimentos que contém a

descrição detalhada da operação que estiver

realizando, sempre interagindo com o ciclo

produtivo. Todo esse aparato está alocado a uma

plataforma IBM-PC, que é responsável pelo

processamento dos dados e disponibilização das

informações em uma tela de cristal líquido.

A proposta deste projeto se mostra eficaz na

aplicação industrial, podendo também abranger

outros seguimentos onde possa se automatizar o

transporte de objetos, devido a sua simplicidade de

instalação e seu funcionamento, com autonomia

suficiente para suprir o turno de trabalho, o protótipo

possibilita a integração de todos os processos.

Podendo transportar e entregar materiais em diversos

pontos de uma empresa, bem como executar a

alimentação de palets em uma indústria com

segurança e confiabilidade.

Com uma autonomia em média de 12 horas,

transportando cargas de até 50 quilos, em sua

configuração de protótipo, demonstrou ser viável em

regimes de 8 horas/ turno.

Introdução

O interesse no estudo do processo de autoguiar

um veículo é encontrado desde a criação dos veículos

propriamente ditos. Com a evolução dos mecanismos e

dos sistemas de controle baseados em computadores,

este interesse tem evoluído numa proporção ainda

maior. Exemplo desse interesse estão nos constantes

desenvolvimentos de sistemas de produção, transporte e

entretenimento que possuem algum tipo de automação.

A movimentação de materiais tem sido um dos

componentes primordiais na modernização e

flexibilização nos modernos métodos de manufatura,

que em muitos casos, são colocados em uma indústria

como uma atividade crítica. Uma capacidade de

movimentação avançada de materiais é essencial, uma

vez que sem esta habilidade de suprir adequadamente às

requisições de materiais para as estações de trabalho no

tempo exato e na exata quantidade com extrema

facilidade levariam a um menor proveito da produção e

a uma menor eficiência, além de a um maior custo

operacional.

Uma tecnologia corrente de movimentação de

materiais aponta para os veículos guiados

automaticamente (AGV). Um AGV é um transportador

móvel de materiais em geral, projetado e desenhado

para receber e executar instruções, receber e entregar

materiais através de um caminho pré - determinado.

Os AGV's, também conhecidos como

Veículos automáticos para Transporte, são, como o

próprio nome indica, veículos sem condutor e

começaram a ser utilizados a partir da década de 50.

São freqüentemente usados em indústrias,

geralmente para transportar peças ou componentes

em ambientes bem conhecidos (dentro de um galpão,

por exemplo). Esses veículos podem ser muito úteis

em ambientes nocivos ao ser humano, ou para

realizar tarefas cansativas e repetitivas(1).

Os AGVs modernos são veículos

controlados

por

computadores

com

* Formado pela FEI em Engenharia Automobilística

**Formandos do Curso de Tecnologia em Mecânica de Precisão pela FATEC – SP

microprocessadores on board. A maioria dos

sistemas AGV têm também computadores para a

gerência do sistema, otimizando sua utilização dando

ordens de transporte, seguindo o material em

transferência e dirigindo o tráfego. A manipulação

automática da carga é usada em muitos sistemas e

hoje podem ser equipados com os braços e os

prendedores de robôs e executar funções de

manipulação robótica (2).

Diversos métodos de orientação e de

navegação podem ser executados. Os mais usuais

andam seguindo um fio indutivo de guia, por imãs

permanentes, sistemas laser e sistemas óticos feitos

com fita adesiva no piso.

Wire Guidance

A navegação por fio elétrico (wire guidance) é

baseada no fato que um condutor elétrico quando

percorrido por uma corrente alternada cria um campo

eletromagnético à sua volta. Este campo é mais forte

junto do condutor e diminui à medida que se afasta do

condutor. Por outro lado, quando um campo

eletromagnético atravessa uma bobina induz uma

diferença de potencial aos seus terminais, esta diferença

de potencial é proporcional à intensidade do campo

eletromagnético.

O AGV possui uma antena que detecta o

campo eletromagnético gerado pelo condutor

elétrico. Esta antena possui duas bobinas, colocadas

uma de cada lado do condutor que se encontra

instalado no chão. A diferença de potencial entre as

duas bobinas, após ser amplificada, será o sinal de

direção dado ao motor de direção.

Quando a antena encontra –se centrada sobre o fio o

potencial eletromagnético é igual nas duas bobinas,

mas de sinal oposto, sendo a resultante nula e,

portanto o sinal de direção igual a zero. Quando a

antena se posiciona mais para um dos lados, a tensão

numa das bobinas aumenta e diminui na outra,

criando uma resultante não nula. Assim sendo, é

gerado um sinal de direção que controla a rotação do

motor de direção.

Quando se pretende fazer caminhos com

bifurcações é necessário que existam, nessa

bifurcação fios com correntes em freqüências

diferentes para que o veiculo possa saber o caminho

que deve seguir e possuir no mínimo uma antena

para navegação e outra perpendicular a esta para

detectar condutores perpendiculares ao fio principal.

Estes condutores cruzados são utilizados para o

AGV atualizar a sua posição exata. Pode-se utilizar

outras antenas no caso de se andar em marcha ré, etc.

A instalação dos condutores no chão está

hoje facilitada, devido à existência de empresas

especializadas no corte do chão. Máquinas de corte

especializadas conseguem sulcar o chão sem

produzir excessivo barulho, poeira ou salpicos de

água. Estas empresas fazem a instalação completa

dos condutores, incluindo as marcações no chão, a

colocação dos fios, revestimentos, selagem dos

sulcos e polimentos.

O fio condutor normalmente usado possui

uma secção de 1,5mm2 do tipo flexível. Este fio é

colocado numa pequena fenda aberta no chão.

A profundidade da fenda normalmente é de 20mm, e

a sua largura é determinada pelo número de

condutores colocados. A largura normal é de 4mm e

para fendas onde se colocam mais de três fios é de

8mm.

O fio é colocado no fundo da fenda e

coloca-se uma fita esponjosa por cima do fio para

proteção. O resto da fenda é preenchido com um

produto especial de cor neutra e bastante resistente a

condições atmosféricas adversas.

Os condutores não devem ser colocados

junto de construções metálicas porque estas

distorcem o campo magnético.

Os condutores instalados no chão são

ligados em circuito fechado a um gerador de

freqüências. Normalmente podem existir quatro

freqüências, uma para cada condutor. A navegação

por fio ("Wire Guidance") é uma tecnologia bem

conhecida e comprovada. Este sistema utiliza

componentes standard, o que reduz os custos. O

sistema é fácil de instalar e programar.

Alguns sistemas possuem métodos de

navegação onde o corte do chão é minimizado. Não

é necessário cortar as curvas no chão, estas são

programadas usando funções de ensino do AGV. É

possível instalar junto com o fio de navegação um

fio de controle que permite a parada imediata de

todos os veículos no sistema.

Por vezes, o local e os requisitos do sistema

podem tornar difícil e dispendiosa a instalação dos

condutores no chão, sob estas condições é preferível

utilizar outros métodos de navegação.

Magnet-Gyro Guidance

O sistema "Magnet-Gyro Guidance”,

desenvolvido pela AGV Electronics, combina um

sistema com um sensor de ímãs permanentes e um

giroscópio para manter o AGV numa direção

precisa. Possui ainda um sistema odométrico e um

sistema de "feed back" do ângulo de direção.

O sensor magnético dá a informação sobre a

posição do AGV e atualiza a contagem da distância

odométrica à medida que passa pelos ímãs. Tudo isto

combinado, cria um sistema que guia os veículos

com a ajuda de pequenos ímãs colocados no chão, ao

longo do caminho a ser percorrido pelo AGV. Um

par de ímãs em cada 5 a 10 metros é o necessário e

suficiente para construir o caminho.

O custo de instalação deste "caminho" é

cerca de quatro a oito vezes menor quando

comparado com o sistema "Wire Guidance”. Os

ímãs podem ser facilmente instalados no chão onde é

difícil instalar o "Wire Guidance", tais como, em

pisos de madeira, etc.

O sensor magnético contém elementos de

efeito Hall para detectar os campos magnéticos

criados pelos ímãs. O sensor detecta pequenos ímãs

com grande precisão. Este sensor indica as

coordenadas X e Y do AGV quando passa por um

ímã colocado no chão.

Os ímãs permanentes são, normalmente, em

forma de disco e têm cerca de 10mm de diâmetro e

15mm de espessura. São instalados em furos feitos

no chão e cobertos com epóxi dando um acabamento

liso e suave. A distância entre os imãs depende do

tipo de veículo e precisão pretendida. Tipicamente

coloca-se um par de ímãs todos com 5 a 10 metros

de distancia, nos locais onde se fazem curvas

colocam-se mais próximos.

Quando comparado com o "Wire Guidance"

o sistema "Magnet-Gyro Guidance" apresenta

desvantagens: nos custos do sistema de navegação a

bordo do AGV, o que provoca um aumento do preço

do AGV em cerca de 5 a 10 %; menor precisão na

navegação e mais programação na parte fixa do

sistema, além de que os ímãs colocados no chão

podem atrair pequenas partículas magnéticas

existentes no local, o que, no entanto, em condições

normais, não perturba o bom funcionamento do

sistema.

Laser Guidance

O sistema de navegação por laser ("Laser

Guidance") pode ser comparado ao sistema de

navegação noturna dos navios. O capitão do navio

consegue determinar a posição do navio medindo a

distancia a cada farol visível com um sextante, a

posição do navio muda, mas a dos faróis não,

podendo-se assim definir uma rota para o navio. Na

navegação por laser trocamos o sextante por um

scanner rotativo a laser e os faróis são tiras de um

material refletor que se colocam nas paredes da

fábrica.

O laser detecta os refletores e calcula a

posição exata do veiculo 20 vezes por segundo.

Como os refletores estão fixo podemos calcular a

posição absoluta do veículo em tempo real. À

medida que o veiculo se move também se move a

sua posição absoluta. Temos, assim, a capacidade de

saber a posição exata do veículo em tempo real, em

qualquer parte do sistema, com uma tolerância de ±

2mm.

A navegação por laser toma partido de

componentes standard. Como é o caso do scanner a

laser que fornece as coordenadas X e Y usada no

sistema de navegação. O scanner a laser é montado

numa parte alta do AGV. O scanner deve ter boa

visibilidade para os refletores que são colocados nas

paredes do local a percorrer. Os refletores são feitos

de um material com elevada capacidade de reflexão

dos raios laser.

Um mínimo de três refletores têm que ser

detectáveis simultaneamente pelo scanner, mas

devem sempre existir cinco refletores visíveis pelo

scanner. Os refletores podem ser colocados até trinta

metros de distância do AGV.

O scanner usa um emissor de laser de GaAs

por impulsos e monitora a área circundante com a

ajuda de um espelho interno que roda a 10 Rot/s. O

scanner possui um microprocessador que funciona a

133 Mhz.

O sistema de laser é fácil de instalar e

programar. É muito mais versátil e flexível quanto à

definição dos "caminhos" sendo muito mais fácil

fazer atualizações. Não é necessária calibração. Fácil

instalação dos refletores. Tolerância elevada à não

detecção de um refletor devido à falha do sistema ou

por este se encontrar tapado, o que não acontece com

o sistema por ímãs, que no caso do AGV falhar um

ímã, fica descontrolado. As desvantagens deste

sistema são o seu custo que quando comparado com

o "wire guide", o preço do veiculo é cerca de 15 a 30

% mais caro.(1)

Tipos de AGVS

Há vários tipos diferentes de AGVS todos

operando principalmente de acordo com a descrição

precedente. Os tipos podem ser classificados,

mecanicamente, como segue:

- Driverless trains. Este tipo consiste em um veículo

de reboque (que é o AGV) que puxa um ou mais

reboques formando o equivalente a um trem. Foi o

primeiro tipo de AGV a ser introduzido no mercado,

sendo usualmente aplicado em casos onde cargas

pesadas devem ser movidas por grandes distâncias,

em armazéns ou fábricas com pontos de cargas e

descarga intermediários ao longo da rota.

- AGVS pallet trucks. São usados empilhadeiras de

palets guiadas automaticamente para mover cargas

paletizadas ao longo de rotas predeterminadas. Na

aplicação típica os palets são carregados atrás do

veículo por um trabalhador humano que guia a

empilhadeira e usa seus garfos para elevar a carga

ligeiramente. Então o trabalhador dirige a

empilhadeira de palets ao caminho guia, programa

seu destino e o veículo procede automaticamente ao

destino para descarregar. Alguns caminhões são

capazes de manipular dois palets em lugar de um.

Uma introdução mais recente relacionada ao

caminhão de palets é o forklift AGV. Este veículo

pode alcançar um movimento vertical significante de

seus garfos para alcançar cargas em estantes.

- AGVS unit load carriers. Este tipo de AGV é usado

para mover cargas unitárias de uma estação de

trabalho para outra. Estes AGVS são utilizados

freqüentemente

para

serem

carregados

automaticamente e descarregados por meio de

transportadores de rolos, de correia, plataformas de

elevação mecanizadas, ou outros dispositivos.

Variações de AGVS unit load carrier (AGV unidade

portadora de carga) incluem uma AGVs para cargas

leves e montagens de linhas de AGVs. O AGV para

cargas leves é um veículo relativamente pequeno

com uma capacidade de carga clara correspondente

(tipicamente 225 Kg ou menos). Não sendo

necessária as mesmas dimensões e largura como as

de um AGV convencional Os AGVS para cargas

leves são projetados para mover pequenas cargas por

plantas de tamanho limitado se empenhadas em

manufaturas leves. A linha de montagem AGVS é

projetada para levar um subconjunto parcialmente

completo por uma sucessão de estações de trabalho

de montagem para a construção do produto.

A Tecnologia de AGVS está longe da

maturidade, e a indústria está trabalhando para

desenvolver sistemas novos com respeito às

contínuas exigências de novas aplicações. Um

exemplo de um novo desígnio de AGVS que vem se

desenvolvendo envolve a colocação de um

manipulador robótico em um veículo com guia

automatizado de forma a prover um robô móvel da

capacidade de executar tarefas de manipulação

complexas em vários locais em uma planta. Estes

veículos - robôs são vistos como equipamentos úteis

em salas limpas na indústria de semicondutores.

Aplicações

Sistemas

de

veículo

com

guia

automatizados são usados em um número crescente

de aplicações. As aplicações tendem a comparar os

tipos de veículo descritos anteriormente. Podemos

agrupar as aplicações em cinco categorias seguintes:

1. Operação e direção de trens. Estas

aplicações envolvem o movimento de quantidades

grandes de materiais por distâncias relativamente

grandes. Por exemplo, as movimentações dentro de

um armazém grande ou montadoras, ou entre

edifícios em um grande depósito de armazenamento.

Para a movimentação de trens constituídos por 5 a

10 reboques, este sistema se torna um método de

manipulação eficiente.

2. Sistemas de armazenamento e

distribuição. As unidades portadoras de carga e

empilhadeiras de palets são tipicamente usadas

nestas

aplicações.

Estas

operações

de

armazenamento e distribuição envolvem a

movimentação de materiais em unidade de

carregamento (às vezes os itens são movidos

individualmente) de ou para locais específicos. As

aplicações conectam freqüentemente o AGVS com

alguma outra manipulação automatizada ou sistema

de armazenamento, como um sistema de

estocagem/distribuição automatizado (AS/RS) em

um centro de distribuição. O AGV entrega artigos

entrantes ou unidade carregada (contidas em palets)

na doca receptora para o AS/RS que coloca os

artigos em armazenamento e o AR/RS entrega ou

carrega palets individuais ou artigos de

armazenamento e os transfere a veículos para entrega

na doca de remessa. Quando as taxas de cargas

entrantes e as cargas de partida estão em equilíbrio,

este modo de movimentação de cargas permite a

operação de transporte em ambas as direções pelos

veículos AGVS, aumentando assim a eficiência de

manipulação do sistema.

Este

tipo

de

operação

de

estocagem/distribuição também pode ser aplicado

em pequenas fábricas e operações de montagem nas

quais a produção em curso é armazenada em uma

área central de armazenagem, distribuindo para

estações de trabalho individuais para montagem ou

processamento. A montagem eletrônica é um

exemplo destes tipos de aplicações. Componentes

são “soldados” sobre a área de armazenamento e

entregues em bandejas pelos veículos com guia para

as estações de trabalho de montagem na planta.

Sistemas de AGVS de cargas leves são usados nestas

aplicações.

3. Operações de linha de montagem.

Sistemas de AGVS estão sendo usados em um

número crescente de aplicações de linhas de

montagem, baseado em uma tendência que começou

na Europa. Nestas aplicações, a taxa de produção é

relativamente baixa (talvez 4 a 10 minutos por

estação na linha) e há uma variedade de modelos

diferentes feitas na linha de produção. Entre as

estações de trabalho, os componentes são soldados e

colocados no veículo para as operações de

montagem que serão executadas no produto

parcialmente completo na próxima estação. As

estações de trabalho geralmente são organizadas em

configurações

paralelas

para

acrescentar

flexibilidade à linha. Os AGVS unidades portadoras

de cargas leves são usados nestas linhas de

montagem.

4. Sistemas industriais flexíveis. Outra

aplicação crescente de tecnologia de AGVS está em

sistemas industriais flexíveis (FMS). Nesta

aplicação, os veículos com guia são usados como

sistema de controle de manipulação de materiais. Os

veículos entregam o produto de uma área de

plataforma (onde os produtos são colocados em

instalações de palets, normalmente manualmente)

para as estações de trabalho individuais no sistema.

Os veículos também movem produtos entre estações

no sistema industrial. Em uma estação de trabalho, o

produto é transferido da plataforma de veículos na

área de trabalho da estação (normalmente, a mesa de

uma ferramenta elétrica) para processamento. Ao

concluir o processo por aquela estação o veículo

volta a apanhar o produto e transporta este à próxima

área. Sistemas de AGV provêem um sistema versátil

de manipulação de material para complementar a

flexibilidade da operação de FMS.

5. Aplicações diversas. Outras aplicações de

sistemas de veículo com guias automatizados

incluem produtos não manufaturados e de aplicações

de não industriais, como entrega de correio em

edifícios comerciais, hospitais e operações de

manipulação de materiais. Nos hospitais veículos

guias transportam bandejas de refeição, roupas,

suprimentos médicos e hospitalares, e outros

materiais entre os vários departamentos no edifício.

Estas aplicações requerem movimento dos veículos

tipicamente entre pisos diferentes do hospital,

sistemas de hospitalares de AGV têm a capacidade

para chamar e usar elevadores para este propósito.

Devido ao grande avanço tecnológico a que

os meios organizacionais de produção vêem

passando, com o surgimento da robótica industrial,

aprimorou-se a forma de produção seriada com as

células de manufatura, nas quais agrupam - se os

processos em equipamentos automatizados, que são

capazes de executar diversas operações que antes

eram feitas em várias etapas e em equipamentos

diferentes.

Para tanto, focamos nosso estudo para o

seguimento da indústria eletrônica de montagem de

placas de produtos em SMD (Sistema de Montagem

Direta).

No processo de SMD, as células de

produção são dispostas em stand-alone, onde se

dividem nos processos automáticos e manuais.

Pelo sistema automático são realizadas as

montagens dos TOP e BOTTOM já o sistema

manual comporta a montagem dos componentes em

PTH, ou seja, aqueles que não podem ser

construídos com tecnologia SMD por motivos

técnicos aos quais atualmente limitam esse processo.

Tal limitação se dá porque não há como compactar

elementos eletrônicos que dissipam muito calor.

Entretanto existe à necessidade de interligar

esses processos, a fim de otimizar a produção e

compensar a velocidade de produção dos

equipamentos de SMD em relação aos trabalhos

manuais de montagem.

Portanto, o VAT vem de encontro a essa

necessidade transportando o SHELF, (magazine

onde ficam armazenados os componentes

eletrônicos, após saírem dos equipamentos de SMD),

dentro do ciclo produtivo do produto.

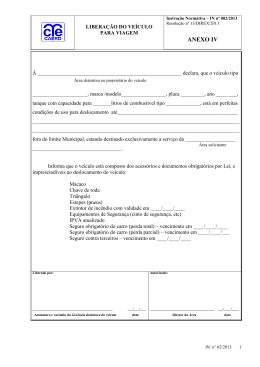

Materiais e Métodos

Nosso projeto consiste na elaboração de um

AGV, capaz de identificar e seguir uma trajetória

demarcada por uma faixa de contraste de cores e

etiquetas com códigos de barra fixadas no piso. A

leitura da faixa é feita através de sensores dispostos à

frente do veiculo e ligados a uma unidade lógica.

A unidade é também responsável pelo

acionamento de um sistema de segurança,

monitorado por um sensor de presença e ativado

sempre que houver um obstáculo que impossibilite o

seu deslocamento ou em condições onde se faz

necessário parar o veículo, emitindo um sinal sonoro

para que se possa desobstruir sua passagem. Para

executar as tarefas a ele atribuídas. Provemos-o de

um sistema de leitura de código de barra, ao qual

está associado a um banco de dados com as fichas de

procedimentos que contém a descrição detalhada da

operação que estiver realizando, sempre interagindo

com o ciclo produtivo.

Todo esse aparato está alocado a uma

plataforma IBM-PC, que é responsável pelo

processamento dos dados e da disponibilização das

informações em uma tela de cristal líquido. Sua

construção estrutural é feita em aço e com

acionamento de motores de corrente contínua,

alimentados com bateria de 12 Volts.

Seu sistema de segurança demostrou - se

muito eficaz em evitar acidentes, sem comprometer o

lead-time.

Conclusão

Diante de tantas propostas de AGVs

optamos por um sistema guia totalmente diferente

dos descritos neste trabalho pois estudávamos uma

construção de AGV mais barata mas com a

qualidade dos demais, isto foi conseguido mas com

algumas ressalvas.

Com uma autonomia em média de 12 horas,

transportando cargas de até 50 quilos, em sua

configuração de protótipo, demonstrou ser viável em

regimes de 8 horas/ turno. O projeto VAT teve

méritos na obtenção de resultados, foi conseguido

tudo o que foi declarado mas os resultados poderiam

ter sido muito mais satisfatórios.

Bibliografia

Groover, Mikell P., Automation Production

Systems, Prentice Hall, USA, 383pp, 1980

Norrie, D. H., Guand, P., Intelligent

Manufacturing Planning, Chapman & Hall,

Great Britain, 323-329 pp, 1995

Referência Bibliográfica

(1) Alves, Calos Alberto Fernandes

Coelho, Luís Miguel, Departamento

Engenharia Eletrotécnica – Faculdade

Ci6encias e Tecnologia da Universidade

Coimbra – Outubro de 1998.

e

de

de

de

(2) AGV School, AGV Eletronic WEB

Site, 1999, por AGV Electronics AB

(3) Leon Bing-Shiun Chuang, Industrial

Engineering,

352650,University

of

Washington

Baixar