AVALIAÇÃO DA EFICIÊNCIA OPERACIONAL DE EQUIPAMENTOS DE MINERAÇÃO NA LAVRA DE GIPSITA Júlio César de Souza, Universidade Federal de Pernambuco, [email protected] Ricardo A. da Silva, Universidade Federal de Pernambuco, [email protected] Flávia de Bastos Freitas, Mineração Lagoa da Serra Ltda, [email protected] Walmir Pires de Santos Neto, Universidade Federal de Pernambuco, [email protected] RESUMO O presente artigo apresenta os resultados do levantamento realizado junto a cava a céu aberto da mineradora de gipsita Lagoa da Serra Ltda, localizada no Pólo Gesseiro do Araripe em Araripina – PE. Foi realizado um estudo de tempos e movimentos das operações unitárias principais da lavra a céu aberto determinando-se o ciclo de produção, equipamentos utilizados e respectivos tempos de operação. A partir dos dados levantados foi possível determinar os tempos médios de ciclo dos equipamentos de escavação, carregamento e transporte e estimarse a eficiência média de operação nessas operações. Os resultados indicam as operações onde se pode implantar processos de otimização, os tempos de ciclo médio dos equipamentos principais, o custo unitário de operação, a eficiência operacional e condições para estimar-se teóricamente a capacidade de produção global do sistema de lavra implantado na mina. Palavra-chave: Economia mineral; Gipsita; eficiência de equipamentos; lavra a céu aberto. ABSTRACT This article presents the results of a study realized at an open pit mine in partnership with a gypsum miner Lagoa da Serra Ltda company, located at Gypsum Mining Pole in the city of Araripina – PE. It was sets the achievement of a motion and time study of the main operations at an open pit mining, in order to determine a production cycle, equipments used and respective operations time. From the collected data it was possible to determine the excavation average cycle time, loading and transport equipments and to evaluate the working average efficiency in the operations cycle studied. The results presented intends to show where the procedure of working need to be changed in order to optimized the main equipments average cycle time, unit operation costs, operational efficiency and conditions to theoretically estimate the global production capacity to a mining system installed in the mine. Keywords: Mineral Economics; Gypsum; equipment efficiency; surface mining. INTRODUÇÃO Estudo de tempos e movimentos O estudo do tempo teve início em 1881, na usina da Midvale Company, sendo FREDERICK TAYLOR foi seu idealizador. Com o passar do tempo GILBRETH (1991), desenvolveu um trabalho paralelo ao de TAYLOR, acrescentando o estudo de movimentos. A fusão destes dois métodos, utilizado na análise do trabalho, proporcionou ganhos incalculáveis para grandes empresas que utilizaram tal método de estudo. O estudo de tempos e movimentos tem influência fundamental na intenção de melhoria dos métodos operacionais e condições de trabalho, permitindo análises do processo produtivo, de atividades, relação homem-máquina e operações em geral. O controle da produção e custos operacionais é essencial na organização de um empreendimento, influenciando sobre os rendimentos, condições de trabalho, aproveitamento da mão de obra e da máquina (MACHADO, 1984). O objetivo básico do estudo de tempos e movimentos é determinar o tempo necessário para a realização de uma atividade definida, estabelecida por método racional e executada em cadência normal por uma pessoa qualificada e habituada a determinada técnica (BARNES, 1968). Segundo BARNES (1977), o estudo de tempos e movimentos traz os seguintes objetivos: a) Desenvolver um método preferido: O que se pretende é projetar um sistema, uma seqüência de operações e procedimentos que mais se aproximem da solução ideal. b) Padronizar a operação: Após encontrar o melhor método de se executar uma operação, esse método deve ser padronizado. Normalmente, a tarefa é dividida em trabalhos ou operações específicas, as quais serão escritas em detalhe. c) Determinar o tempo padrão: O estudo de movimentos e de tempos poderá ser usado para determinar o número padrão de minutos que uma pessoa qualificada, devidamente treinada e com experiência, deveria gastar para executar uma tarefa trabalhando normalmente. Este tempo padrão, poderá ser utilizado no planejamento e programação para estimativa de custos ou para controle de custos de mão de obra. d) Treinar o operador: O método mais eficiente de trabalho tem pouco valor, a menos que seja aplicado na prática. É necessário treinar o operador para executar a operação de maneira pré-estabelecida. De acordo com FENNER (2002), para atingir os mais diversos objetivos na realização do estudo de tempos e movimentos, é preciso conhecer os tempos parciais e totais necessários para a realização de cada atividade, os rendimentos obtidos (produção), bem como os fatores que influem direta ou indiretamente no resultado do trabalho desenvolvido. Sendo assim, pode-se dizer que os estudos são realizados para aumentar a capacidade em horas produtivas (com eficiência normal), reduzindo as horas improdutivas, pois no geral, existem diferenças substanciais entre as horas disponíveis para o trabalho com as horas efetivas, ou seja, o tempo dedicado à transformação propriamente dita com eficiência razoável. Segundo FERREIRA (2002), os principais objetos dessa avaliação são: i) saber se as metas estabelecidas anteriormente estão sendo atingidas; ii) assegurar a produção dos resultados esperados individualmente e iii) promover o desenvolvimento das habilidades necessárias. De forma mais elaborada, o estudo de tempos e movimentos auxilia no trabalho operacional e sistemas administrativos, para que se atinjam os objetivos da organização resultando em aumento de rendimento operacional e induzindo maior satisfação ao pessoal de produção, principalmente. Também são usados no equacionamento do processo geral de solução de problemas (BARNES, 1977). O fator tempo é muito importante no estudo do trabalho, uma vez que as modificações ou melhorias dos métodos e processos geralmente têm por objetivo uma melhoria do rendimento (BARNES, 1977; MALINOVSKI, 1993). Importância da eficiência operacional das operações unitárias A eficiência operacional está associada à política de negócio de qualquer empresa, pois ambas são essenciais para um ótimo desempenho da organização, visto que em mercado cada vez mais competitivo, a estratégia de negócio levará a empresa a uma maior solidificação no âmbito comercial. Para uma organização se sobrepor em relação às concorrentes ela deve possuir uma característica que a diferencie das demais, tornando-a um referencial para outras. Para alcançar este objetivo é necessário um esforço contínuo no que se refere a uma análise constante da eficiência operacional dos equipamentos, pois esses tempos são determinantes para obtenção de uma maior produtividade para empresa e, consequentemente, um custo menor e uma maior competitividade no mercado. Em mineração, assim como nas mais diversas atividades industriais, o custo operacional final está associado ao conjunto de atividades necessárias para o desenvolvimento do produto que será vendido. Os custos, em sua grande maioria, são gerados pela execução dos processos de negócio e as vantagens de custo surgem na execução desses processos de forma mais eficiente do que a concorrência. Do mesmo modo, a diferenciação surge tanto da escolha dos processos produtivos como da forma como são executados. Os processos produtivos são, portanto, os fatores-chave da vantagem competitiva. Logo, a vantagem ou desvantagem competitiva de uma organização resulta da sua arquitetura destes processos, e não apenas de alguns deles. Por uma ótica mais apurada a eficiência operacional significa criar e aplicar procedimentos que tenham um diferencial que os coloquem a frente dos concorrentes. Para a concretização desta idéia se faz necessário usar todos os recursos e práticas operacionais que permitem à organização adquirir um produto final de qualidade minimizando os custos de operação, ou seja, permitindo-lhe fornecer um melhor preço de mercado e consequentemente adquirir maior competitividade em relação a concorrência. Uma das formas de otimização dos processos produtivos é a aplicação do estudo de tempos e movimentos das operações unitárias que compõe o processo que está sendo otimizado. A partir dos tempos despendidos para execução das tarefas e fluxo de operações necessárias para a obtenção dos produtos finais pode-se definir o tempo total de produção desses bens e serviços. Essa discriminação das operações unitárias e seqüência de trabalho para obtenção de produtos finais é essencial para a melhoria dos processos produtivos. A partir da otimização dos tempos de execução de cada operação individual pode-se tornar o sistema global mais eficiente tendo como consequência redução nos tempos de operação que se refletem num menor custo de produção e aumento de produtividade, ambos contribuindo com a melhoria dos processos produtivos e aumento da competitividade das unidades industriais. O estudo de tempos e movimentos é uma técnica poderosa e bastante simples para a otimização de processos. Ela parte da individualização das operações unitárias de um processo produtivo qualquer, acompanhamento das tarefas individuais com levantamento de tempos de sua realização e avaliação individual da eficiência e confiabilidade (variabilidade) dessas operações unitárias determinando-se seu tempo médio de execução, tempos de parada, desvio padrão e coeficiente de variação dos tempos registrados. Com esses dados pode-se efetuar a avaliação da eficiência individual de cada operação unitária necessária à produção e trabalhar na sua otimização tendo-se como consequência o aumento global na eficiência do processo produtivo utilizado. O presente artigo expõe os resultados obtidos através da aplicação dessa metodologia para levantamento das condições operacionais e eficiência das operações de remoção da cobertura estéril, transporte do estéril até o bota-fora e operação de carregamento de minério bruto de gipsita da mina Lagoa da Serra, localizada na cidade de Araripina – PE. O trabalho de levantamento foi realizado em três etapas distintas: • • • A primeira etapa refere-se ao levantamento dos tempos de ciclo do carregamento de caminhões com gipsita bruta fragmentada no pátio da mina. A partir desse levantamento pode-se definir o tempo médio de ciclo de cada uma das pás-carregadeiras utilizadas, sua variabilidade, o tempo unitário médio de operação (ton/h) e a eficiência relativa entre os dois equipamentos utilizados nessa operação. A segunda etapa constou do levantamento dos tempos de ciclo das escavadeiras empregadas para remoção da cobertura estéril. A partir desse levantamento pode-se definir o tempo médio de ciclo de cada uma das duas escavadeiras hidráulicas utilizadas para descobertura, sua variabilidade, o tempo unitário médio de operação (ton/h) e a eficiência relativa entre os dois equipamentos utilizados para a operação. A terceira etapa compreendeu o levantamento dos tempos de ciclo e distâncias para a remoção do material estéril escavado até o bota-fora. A partir desse levantamento podese definir a distância de transporte, velocidades médias e o tempo médio de ciclo para efetuar-se o transporte do estéril para o bota-fora, sua variabilidade e o tempo unitário médio de operação (ton/h). Esses tempos médios de ciclo podem ser utilizados para realizar a comparação da eficiência entre os distintos equipamentos utilizados na operação, realizar a previsão de produção horária de cada equipamento e determinar o custo unitário de operação considerando diversos níveis de eficiência operacional. METODOLOGIA E DISCUSSÃO DOS RESULTADOS Análise da eficiência operacional das escavadeiras para remoção da cobertura A análise da eficiência operacional das escavadeiras para remoção da cobertura foi realizada levantando-se os tempos de ciclo das duas escavadeiras existentes no carregamento dos caminhões responsáveis pelo transporte do estéril até o bota-fora. A tabela 1 se refere aos tempos de ciclos das escavadeiras que são utilizadas na operação de descobertura da camada estéril. Os equipamentos utilizados são das marcas Hyundai e CASE, sendo responsáveis pela escavação direta da cobertura estéril. O levantamento foi realizado apenas para conferência de tempo de ciclo e definição da capacidade produtiva horária dos equipamentos e a eficiência operacional da operação. Nessas tabelas estão registrados os tempos iniciais tomados no momento em que iniciou o carregamento dos caminhões e os tempos finais que correspondem ao término do carregamento. Tendo em vista que o tempo foi medido de forma contínua, fez-se necessário calcular a variação do tempo inicial e tempo final para precisarmos o tempo efetivo de carregamento para este estudo de eficiência. Dessa forma podemos extrair da tabela os tempos efetivos de carregamento dos caminhões e o tempo de espera da escavadeira para iniciar um novo ciclo de escavação / carregamento. Esses tempos de parada foram somados e serviram para determinação da eficiência operacional, calculada pela seguinte fórmula: Eficiência operacional = Tempo de Operação (h) x 100 Tempo Total (operação + parada) (h) A partir da tabela 1 é possível determinar a média e desvio padrão dos tempos de ciclo referentes a escavação do estéril e carregamento do caminhão de transporte, bem como os intervalos de tempo que o equipamento ficou esperando um novo ciclo de operação. Definiu-se então o coeficiente de variação do tempo de operação que é uma representação da variabilidade dos tempos de ciclos, indicando a confiabilidade estimada para o equipamento. Se o coeficiente de variação for maior que 25%, significa que o processo está muito variável ou, em outras palavras, possui uma confiabilidade reduzida. A fórmula utilizada para determinar o coeficiente de variação é a seguinte: Coef Variação (%) = MÉDIA _ DESVIO PADRÃO Tabela 1) Tempos de ciclo das escavadeiras utilizadas na descobertura de gipsita ESCAVADEIRA HYUNDAI CAPACIDADE DA CAÇAMBA = 1,7 m³ CONSUMO DE DIESEL: 22 lt/h ∆T PLACA Ti Tf PEX-7370 00:00:00 00:02:50 0:02:50 PEX-7060 00:09:33 00:12:15 0:02:42 PEX-7370 00:12:57 00:15:23 0:02:26 PEX-7060 00:19:59 00:22:55 0:02:56 PEX-7370 00:23:56 00:27:15 0:03:19 PEX-7060 00:31:10 00:33:44 0:02:34 PEX-7370 00:36:18 00:39:05 0:02:47 PEX-7060 00:42:18 00:45:46 0:03:28 PEX-7370 00:49:01 00:51:33 0:02:32 PEX-7060 00:55:00 00:57:21 0:02:21 PEI-1926 01:02:19 01:04:56 0:02:37 PEX-7370 01:12:15 01:15:38 0:03:23 KKO-9040 01:16:51 01:18:23 0:01:32 PEI-1796 01:19:25 01:22:13 0:02:48 PEX-7370 01:23:51 01:26:53 0:03:02 PEX-7060 01:27:50 01:30:37 0:02:47 PEI-1926 01:34:34 01:37:41 0:03:07 KKO-9040 01:38:39 01:40:44 0:02:05 PEI-1926 01:43:41 01:46:04 0:02:23 PEX-7373 01:46:49 01:50:15 0:03:26 ESCAVADEIRA CASE CAPACIDADE DA CAÇAMBA = 1.2 m³ CONSUMO DE DIESEL: 15 lt/h ∆T PLACA Ti Tf PEI-1926 00:06:47 00:09:49 0:03:02 PEI-1796 00:11:24 00:14:25 0:03:01 PEI-1926 00:17:38 00:20:43 0:03:05 PEI-1796 00:22:44 00:25:35 0:02:51 PEI-1926 00:28:29 00:31:42 0:03:13 PEI-1796 00:33:48 00:36:53 0:03:05 PEI-1926 00:40:04 00:43:13 0:03:09 PEI-1796 00:45:25 00:48:21 0:02:56 PEI-1926 00:51:05 00:54:02 0:02:57 PEI-1796 00:56:27 00:59:20 0:02:53 PEX-7370 01:00:14 01:03:12 0:02:58 PEX-7060 01:05:23 01:08:55 0:03:32 PEI-1926 01:13:45 01:16:27 0:02:42 PEX-7060 01:17:01 01:20:00 0:02:59 PEI-1926 01:23:11 01:26:05 0:02:54 KKO-9040 01:27:01 01:28:40 0:01:39 PEI-1796 01:32:49 01:35:47 0:02:58 PEX-7370 01:36:32 01:39:05 0:02:33 PEX-7060 01:39:42 01:43:11 0:03:29 PEI-1926 01:45:12 01:48:05 0:02:53 MÉDIA: DESVIO PADRÃO: Coef Variação (%): MÉDIA: DESVIO PADRÃO: Coef Variação (%): 00:02:45 00:00:29 17,44 00:02:56 00:00:23 12,86 As medidas de dispersão calculadas para ambas as máquinas, com um coeficiente de variação (definido como desvio padrão / média) entre 12 e 17%, indica que a operação está sendo conduzida de forma regular, sem grande variabilidade, mostrando que a operação está sendo conduzida de forma confiável. A figura 1 mostra as duas escavadeiras da mina em operação. A figura 1.a é da escavadeira marca HYUNDAi e a figura 1.b a escavadeira marca CASE. 1.a 1.b Figura 1) Escavadeiras utilizadas na descobertura da jazida. Essa confiabilidade pode ser vista de forma mais clara nas figuras 2 e 3 que mostram a variação dos tempos de ciclo em relação a média de operação para as duas escavadeiras analisadas. Figura 2) Tempos de ciclo cronometrados para a escavadeira HYUNDAI Figura 3) Tempos de ciclo cronometrados para a escavadeira CASE As figuras acima indicam que a escavadeira HYUNDAI, apesar de possuir maior potência em relação a CASE, está operando com uma maior variabilidade nos tempos de carregamento, o que causa um ônus para empresa, uma vez que, os serviços dessas máquinas são pagos por hora de trabalho. Incorporando os tempos de espera das escavadeiras, levantados na planilha da tabela, podem ser calculados os dados relativos à eficiência operacional de cada escavadeira empregada na descobertura, que são apresentados na tabela 2. Tabela 2) Tempos de parada e eficiência operacional das escavadeiras Tempo Parado Tempo Parado 0:55:10 0:49:29 Tempo Total Tempo Total 1:50:15 1:41:18 Eficiência Operacional Eficiência Operacional 50,04 41,94 HYUNDAI CASE A tabela 2 foi elaborada de maneira que pudéssemos avaliar as variáveis que são significativas para definição da eficiência das máquinas. Para a determinação do tempo parado tomou-se o tempo final de carregamento e subtraiu-se do tempo inicial do ciclo seguinte sendo este intervalo de tempo correspondente ao período que a máquina ficou parada. O tempo total de operação foi definido tomando-se o tempo no qual o iniciou-se a cronometragem até o tempo em que terminou-se a mesma, correspondendo a um período de cerca de 2 horas. A eficiência operacional é avaliada calculando-se a razão entre o tempo efetivamente em operação (tempo total – tempo de parada) e o tempo total. O levantamento realizado indica que o processo está sendo conduzido de forma desbalanceada tendo-se um tempo de espera excessivo, prejudicando a eficiência operacional de ambos os equipamentos que trabalham com apenas cerca de 50% de sua capacidade. Pelo estudo realizado tem-se que essa operação deverá ser alvo de análise de forma a aumentar-se a ocupação dos tempos de operação disponíveis, seja operando com apenas 1 escavadeira ou alocando maior quantidade de caminhões ao sistema. Análise do tempo de ciclo e produtividade dos equipamentos de carregamento de minério A tabela 3 nos mostra os tempos de ciclo da operação de carregamento de minério de gipsita na cava utilizando-se duas pás carregadeiras. O levantamento foi realizado cronometrando-se os tempos efetivos de ciclo das pás carregadeiras e também a massa de gipsita que foi carregada em cada caminhão. Dessa forma podemos estabelecer o tempo médio de ciclo para cada uma das pás carregadeiras e a produtividade média dos equipamentos em ton/hora, determinando-se um parâmetro técnico para comparação do desempenho dos equipamentos em operação, que são apresentados na figura 4. A figura 4.a é da pá-carregadeira marca HYUNDAi e a figura 4.b a pá-carregadeira marca CASE. 4.a 4.b Figura 4) Pás-carregadeiras utilizadas na descobertura da jazida. Tabela 3) Tempos de ciclo e produção mássica das pás-carregadeiras TEMPO DE CICLO DAS PÁS-CARREGADEIRAS CASE W 20-03 = 1,70 m³ HYUNDAI = 3,0 m³ PLACA MASSA (TON) TC PLACA MASSA (TON) TC KGW-0819 22,14 00:07:15 KKB-5605 22,54 00:05:06 KLG-8217 26,16 00:08:11 KJV-2225 24,06 00:06:33 KKH-9239 19,10 00:05:30 HWE-6108 20,86 00:05:10 KJI-2558 21,24 00:04:06 GLP-6842 17,30 00:05:01 KGW-0819 19,64 00:07:18 HWE-6108 22,54 00:05:51 KKB-5605 17,30 00:10:12 KKB-9789 24,80 00:04:21 KKB-5605 19,35 00:08:18 BYF-3397 20,94 00:05:49 PEX-7060 21,34 00:07:03 KKH-9239 21,94 00:04:51 KKB-5605 21,64 00:05:28 KGW-0819 20,05 00:05:57 HWE-6108 21,24 00:04:53 GLP-6842 21,80 00:06:20 KGW-0819 19,60 00:06:11 GLP-6842 21,44 00:04:02 KKH-9239 22,63 00:05:02 KGW-0819 22,32 00:05:27 GLP-6842 20,56 00:07:58 PEI-1796 26,82 00:06:41 KKH-9239 21,44 00:06:06 KGW-0819 22,65 00:06:01 HWE-6108 21,78 00:06:11 KKB-5605 20,38 00:05:31 KJI-2558 17,80 00:05:22 KKB-9789 17,10 00:04:27 KLG-8217 24,36 00:10:15 HWE-6108 19,80 00:05:35 GLP-6842 19,81 00:09:40 KKO-5605 20,01 00:05:06 DAJ-8255 20,16 00:06:38 DAJ-8255 20,20 00:04:27 KGW-0819 19,70 00:07:00 MYK-5189 19,80 00:04:50 A pá-carregadeira HYUNDAI levou em média 5:27 min para carregar um caminhão de 21,60 ton em média (3,96 ton/min). Já a pá-carregadeira CASE leva em média cerca de 6:56 min para carregar um caminhão com 20,91 ton em média (3,01 ton/min). A pá-carregadeira HYUNDAI possui caçamba de 3 m3 e seu custo horário é de R$ 100,00. A pácarregadeira CASE possui caçamba de 1,70 m3 e custo horário de R$ 70,00. Considerando a produtividade média levantada na operação temos que a pá-carregadeira HYUNDAI apresenta um custo de 1,67 R$/min e a pá-carregadeira CASE um custo de 1,17 R$/min. Considerando a capacidade média dos caminhões o custo unitário de operação é de 0,42 R$/ton para a pácarregadeira HYUNDAI e 0,39 R$/ton para a pá-carregadeira CASE. Os resultados indicam que a pá-carregadeira HYUNDAI apresenta um custo unitário 7,7% maior que a pá-carregadeira CASE. A figura 5 apresenta os gráficos com os tempos de ciclo cronometrados das pás carregadeiras utilizadas na Mina. Através dela podemos avaliar a linearidade entre as duas pás carregadeiras, ou seja, qual conseguiu realizar uma operação mais uniforme em termos de tempo de ciclo e que apresenta maior confiabilidade operacional. Pelos gráficos verificamos que a pá carregadeira HYUNDAI teve um melhor desempenho em comparação com CASE, visto que a curva da HYUNDAY tem uma maior aproximação com a reta sobreposta, indicando que a operação está sendo executada de forma mais regular. Figura 5) Tempos de ciclo cronometrados para operação de carregamento de minério Os gráficos de tempo de ciclo das pás carregadeiras indicam que o equipamento marca HYUNDAI está operando com um tempo de ciclo maior do que a pá carregadeira CASE W 20-03, apesar dessa última ter uma capacidade produtiva (volume de concha) menor. Para otimização da operação é possível implantar um plano de estudo da operação da pá carregadeira HYUNDAI que pudesse melhorar a eficiência desta máquina, aproximando dos tempos de ciclo da pá carregadeira CASE, de modo a aproveitar de maneira mais otimizada o seu potencial produtivo. Análise do tempo de ciclo e produtividade dos equipamentos de transporte de estéril Foi realizado um levantamento das distâncias de percurso e tempos de percurso do sistema de transporte de estéril para o bota-fora da mina visando definir o tempo e a produtividade da operação de descobertura, etapa de suma importância para a análise da eficiência da mina, pois é através destes dados que podemos relacionar a sincronia dos equipamentos de descobertura juntamente com o de transporte de estéril. A figura 6 mostra a operação de basculamento do caminhão no bota-fora da mina. Figura 6) Operação de basculamento do estéril no bota-fora Foram utilizadas duas metodologias distintas para avaliação da operação de transporte de estéril da descobertura da jazida de gipsita. A primeira metodologia constou do levantamento dos tempos individuais de percurso de ida dos caminhões até a pilha de estéril, basculamento do material no bota-fora, tempo de percurso de retorno do caminhão até o local de descobertura e tempo de enchimento do caminhão pela escavadeira hidráulica. Dessa forma temos com determinar os tempos de ciclo na operação de transporte de estéril e velocidades de translado dos caminhões. A tabela 4 apresenta os tempos de ida até a pilha de estéril e de basculamento dos caminhões. O levantamento foi realizado da seguinte forma: uma vez carregado o caminhão iniciou-se a cronometragem do tempo de ida do caminhão da frente de descobertura até o bota-fora, terminando a cronometragem quando inicia o processo de basculamento, com o caminhão parado no local de descarregamento. A cronometragem do tempo de basculamento teve início nesse momento e terminou no momento em que o caminhão descarrega todo material e faz a manobra para retornar ao ponto de carregamento. Tabela 4) Tempos de percurso de ida do caminhão até o bota-fora e basculamento do estéril Ti 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 00:00:00 TEMPO DE IDA Tf 00:03:25 00:13:11 00:22:40 00:31:12 00:38:41 00:46:25 00:53:53 01:01:29 01:09:10 01:17:01 01:24:37 01:32:00 01:39:24 01:47:23 01:55:13 02:03:32 02:12:06 02:20:09 02:29:25 02:38:19 02:47:40 02:57:04 ∆T 00:03:25 00:13:11 00:22:40 00:31:12 00:38:41 00:46:25 00:53:53 01:01:29 01:09:10 01:17:01 01:24:37 01:32:00 01:39:24 01:47:23 01:55:13 02:03:32 02:12:06 02:20:09 02:29:25 02:38:19 02:47:40 02:57:04 TEMPO DE BASCULAMENTO Ti Tf ∆T 00:00:00 00:04:12 00:04:12 00:00:00 00:14:06 00:14:06 00:00:00 00:23:36 00:23:36 00:00:00 00:32:06 00:32:06 00:00:00 00:39:37 00:39:37 00:00:00 00:47:13 00:47:13 00:00:00 00:54:38 00:54:38 00:00:00 01:02:19 01:02:19 00:00:00 01:10:00 01:10:00 00:00:00 01:17:50 01:17:50 00:00:00 01:25:28 01:25:28 00:00:00 01:32:50 01:32:50 00:00:00 01:40:15 01:40:15 00:00:00 01:48:14 01:48:14 00:00:00 01:56:12 01:56:12 00:00:00 02:04:27 02:04:27 00:00:00 02:13:03 02:13:03 00:00:00 02:21:39 02:21:39 00:00:00 02:30:18 02:30:18 00:00:00 02:39:20 02:39:20 00:00:00 02:48:48 02:48:48 00:00:00 02:58:03 02:58:03 A tabela 5 apresenta um resumo do tempo médio das operações de transporte até o bota-fora dos caminhões e pode-se notar que a variabilidade do sistema é pequena indicando que a operação está ocorrendo de forma adequada. A velocidade média de ida dos caminhões é de cerca de 16 km/h. Tabela 5) Resumo dos tempos de percurso de ida e basculamento dos caminhões de estéril Percurso de ida Tempo médio Desvio padrão Coef. variação (%) Velocidade media (km/h) 0:02:53 0:00:17 9.73 15.61 Basculamento Tempo médio Desvio padrão Coef. variação(%) 0:00:55 0:00:09 15.59 A tabela 6 apresenta os tempos de retorno até a frente de descobertura e tempo de carga dos caminhões. O levantamento foi realizado da seguinte forma: uma vez descarregado o caminhão no bota-fora iniciou-se a cronometragem do tempo de retorno do caminhão do bota-fora até a frente de descobertura, terminando a cronometragem quando começou o processo de carregamento, com o caminhão parado na frente de descobertura. A cronometragem do tempo de carga teve início nesse momento e terminou no momento em que o caminhão recebe a última caçambada e prepara-se para iniciar um novo ciclo de transporte. Tabela 6) Tempos de percurso de retorno até a frente de descobertura e carga do caminhão TEMPO DE CARREGAMENTO Ti Tf ∆T 00:00:00 00:10:08 00:10:08 00:00:00 00:19:27 00:19:27 00:00:00 00:28:30 00:28:30 00:00:00 00:36:06 00:36:06 00:00:00 00:43:48 00:43:48 00:00:00 00:51:10 00:51:10 00:00:00 00:58:44 00:58:44 00:00:00 01:06:22 01:06:22 00:00:00 01:14:11 01:14:11 00:00:00 01:21:56 01:21:56 00:00:00 01:29:26 01:29:26 00:00:00 01:36:47 01:36:47 00:00:00 01:44:32 01:44:32 00:00:00 01:52:31 01:52:31 00:00:00 02:00:30 02:00:30 00:00:00 02:09:09 02:09:09 00:00:00 02:17:28 02:17:28 00:00:00 02:26:25 02:26:25 00:00:00 02:35:09 02:35:09 00:00:00 02:44:30 02:44:30 00:00:00 02:53:35 02:53:35 00:00:00 02:48:30 02:48:30 TEMPO DE RETORNO Ti Tf ∆T 00:00:00 00:07:29 00:07:29 00:00:00 00:16:45 00:16:45 00:00:00 00:26:02 00:26:02 00:00:00 00:34:10 00:34:10 00:00:00 00:41:29 00:41:29 00:00:00 00:49:04 00:49:04 00:00:00 00:56:36 00:56:36 00:00:00 01:04:13 01:04:13 00:00:00 01:11:56 01:11:56 00:00:00 01:19:46 01:19:46 00:00:00 01:27:16 01:27:16 00:00:00 01:34:36 01:34:36 00:00:00 01:42:22 01:42:22 00:00:00 01:50:30 01:50:30 00:00:00 01:58:05 01:58:05 00:00:00 02:06:32 02:06:32 00:00:00 02:15:18 02:15:18 00:00:00 02:24:58 02:24:58 00:00:00 02:32:37 02:32:37 00:00:00 02:41:44 02:41:44 00:00:00 02:51:10 02:51:10 00:00:00 02:49:10 02:49:10 A tabela 7 apresenta um resumo do tempo médio das operações de transporte dos caminhões de retorno do bota-fora até a frente de descobertura e pode-se notar que a variabilidade do sistema é também pequena indicando que a operação está ocorrendo de forma adequada. A velocidade média de ida dos caminhões é de cerca de 19 km/h. Tabela 7) Resumo dos tempos de percurso de volta e carga dos caminhões de estéril Percurso de volta Tempo médio Desvio padrão Coef. variação (%) Velocidade media (km/h) 0:02:24 0:00:41 28.86 18.75 Carregamento Tempo médio Desvio padrão Coef. variação (%) 0:02:21 0:00:19 13.14 Levando-se em conta apenas as médias dos tempos de ciclo de transporte (carga, percurso de ida, basculamento e percurso de volta) pode-se concluir que a operação ideal ocorreria num tempo total de cerca de 8:33 min. A segunda metodologia constou do levantamento dos tempos totais de percurso de ida dos caminhões até a pilha de estéril, basculamento do material no bota-fora, tempo de percurso de retorno do caminhão até o local de descobertura e tempo de enchimento do caminhão pela escavadeira hidráulica, ou seja, o tempo total do ciclo de transporte do estéril da cobertura até o bota-fora. A tabela 8 apresenta o tempo de deposição dos estéril que foi levantado medindo-se o tempo total do ciclo do instante onde o caminhão saiu da frente de descobertura carregado e voltou para este mesmo local, completando desta forma o tempo correspondente a uma viagem completa de ida e volta até o bota-fora de estéril. Tabela 8) Tempo de deposição global dos estéril PALCA PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 PEX-7060 PEI-1796 PEX-7370 PEI-1926 KKO-9040 PEX-7060 PEI-1796 PEI-1926 PEX-7370 KKO-9040 PEX-7060 PEI-1796 PEI-1926 PEX-7370 TEMPO DE DEPOSICAO DOS ESTÉRIL Ti Tf 00:00:00 00:12:57 00:06:47 00:17:38 00:09:33 00:19:59 00:11:24 00:22:44 00:12:57 00:23:56 00:17:38 00:28:29 00:19:59 00:31:10 00:22:44 00:33:48 00:23:56 00:36:18 00:28:29 00:40:04 00:31:10 00:42:18 00:33:48 00:45:25 00:36:18 00:49:01 00:40:04 00:51:05 00:42:18 00:55:00 00:45:25 00:56:27 00:49:01 01:00:14 00:51:05 01:02:19 00:55:00 01:05:23 00:56:27 01:07:15 01:00:14 01:12:15 01:02:19 01:13:45 01:05:23 01:17:01 01:07:15 01:19:25 01:12:15 01:23:51 01:13:45 01:23:11 01:16:51 01:27:01 01:17:01 01:27:50 01:19:25 01:32:49 01:23:11 01:34:34 01:23:51 01:36:32 01:27:01 01:38:39 01:27:50 01:39:42 01:32:49 01:43:41 01:34:34 01:45:12 01:36:32 01:46:49 MÉDIA: DESVIO PADRÃO: Coef Variação (%): ∆T 00:12:57 00:10:51 00:10:26 00:11:20 00:10:59 00:10:51 00:11:11 00:11:04 00:12:22 00:11:35 00:11:08 00:11:37 00:12:43 00:11:01 00:12:42 00:11:02 00:11:13 00:11:14 00:10:23 00:10:48 00:12:01 00:11:26 00:11:38 00:12:10 00:11:36 00:09:26 00:10:10 00:10:49 00:13:24 00:11:23 00:12:41 00:11:38 00:11:52 00:10:52 00:10:38 00:10:17 00:11:22 00:00:51 7,48 As medidas de dispersão calculadas para o tempo de ciclo de transporte de estéril para a pilha de estéril, com um coeficiente de variação (desvio padrão / média) de 7% indica que a operação está sendo conduzida de forma bastante regular, sem grande variabilidade, mostrando que a operação está sendo conduzida de forma confiável. Essa confiabilidade pode ser vista de forma mais clara na figura 7 que mostra a variação do tempo de ciclo em relação à média de operação para a operação de transporte de estéril até o bota-fora. Figura 7) Tempos de ciclo para a operação de transporte de estéril até o bota-fora O gráfico de tempo de ciclo de transporte de estéril até o bota-fora apresenta uma variabilidade de cerca de 1 minuto indicando que a confiabilidade do processo pode ser incrementada e que o mesmo possui um tempo de ciclo relativamente variável e maior do que quando analisamos os tempos de ciclo individuais de cada etapa do ciclo de transporte como foi feito na metodologia anterior. CONCLUSÕES A metodologia aplicada no levantamento das operações unitárias, estudo de tempos e movimentos, é uma poderosa ferramenta e bastante adequada para a definição dos tempos de ciclo individual dos equipamentos, determinação da produtividade média e eficiência global dos sistemas produtivos na mineração No levantamento da operação das escavadeiras o tempo de ciclo médio foi de 3 min. A variabilidade encontrada no tempo de ciclo da pá carregadeira HYUNDAI foi menor em comparação com CASE, indicando que a operação está sendo executada de forma mais regular. A baixa eficiência operacional calculada, ao redor de 50% (Hyundai) e 42% (CASE), indicam um excessivo tempo de espera. As soluções para aumentar a produtividade desses equipamentos seria a alocação de maior número de caminhões ou a operação com apenas 1 escavadeira. Essa baixa produtividade se reflete numa produção horária estimada em cerca de 20 m³/h, bem abaixo dos índices possíveis de serem alcançados com esses equipamentos. . Na operação de carregamento de minério as pás carregadeiras utilizadas apresentam um tempo médio de carregamento entre 3 e 4 min e custo unitário médio de aproximadamente 0,40 $/m³. Para avaliação do tempo de ciclo do transporte do estéril da descobertura para pó bota-fora foram utilizadas duas metodologias distintas. A comparação entre as duas permitiu a determinação da eficiência global da operação. A primeira metodologia permitiu definir os tempos de ciclo individual de cada etapa do ciclo de transporte. Assim determinaram-se os tempos de aproximadamente 3 min para percurso de ida, 1 min para basculamento, 2,3 min para percurso de volta e 2,3 min para carga, totalizando aproximadamente 8,5 min a operação ideal. As velocidades médias de operação foram de 16 km/h no percurso de ida (carregado) e 10 km/h no percurso de retorno (vazio). A segunda metodologia para avaliação do ciclo de transporte dos caminhões de estéril apontou para um tempo total de cada ciclo de aproximadamente 11,5 min em média. Comparando-se esse tempo de ciclo com o tempo ideal levantado na primeira metodologia vê-se que o tempo real é cerca de 3 min superior ao tempo ideal, o que nos leva a concluir por uma eficiência na operação de aproximadamente 65%. BIBLIOGRAFIA BARNES, R. M. Motion and time study: design and measurement of work. 6th ed. New York: Jonh Willey and Sons, 1968. 799 p. BARNES, R. M. Estudos de movimentos e de tempos - projeto e medida do trabalho. Tradução da 6. ed. Americana. São Paulo: E. Blucher, 1977. 635 p. FERREIRA, J. P. R. J. Análise da cadeia produtiva e estrutura de custos do setor brasileiro de produtos resinosos. 2002. 105f. Dissertação (Mestrado em Economia Aplicada) - Escola Superior de Agricultura Luís de Queiroz, Universidade de São Paulo, Piracicaba, 2002. GILBRETH, F. B. Motion Study. D. Van Nostrand Co., Princeton, New Jersey, 1991. p. 88. MALINOVSKI, J.R. Análise de tempos, movimentos e esforços físicos em algumas atividades de corte e extração de Eucalyptus grandis. Curitiba: UFPR, 1993. (Concurso para Professor Titular) TAYLOR, F. W. The Principles of Scientific Management. New York, Harper and Bros, 1929. p.52.

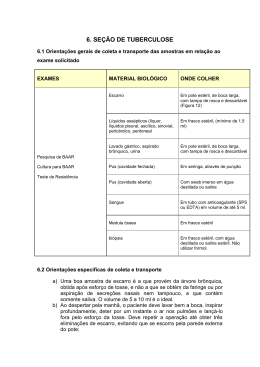

Baixar