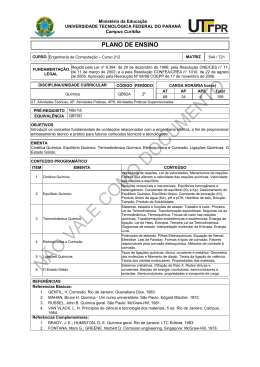

Sair 6ª Conferência sobre Tecnologia de Equipamentos PROPOSTA DE UM PLANO DE MONITORAMENTO E CONTROLE DE CORROSÃO PARA DUTOS DE TRANSPORTE Ana Cecília Vieira da Nóbrega (1) [email protected] Djalma Ribeiro da Silva (1) [email protected] Andréa Francisca Fernandes Barbosa (1) [email protected] Gutemberg de Souza Pimenta (2) [email protected] (1) Laboratório de Corrosão – Departamento de Química – UFRN (2) PETROBRAS/CENPES/PDEP/TMEC 6° COTEQ Conferência sobre Tecnologia de Equipamentos 22° CONBRASCORR – Congresso Brasileiro de Corrosão Salvador - Bahia 19 a 21 de agosto de 2002 As informações e opiniões contidas neste trabalho são de exclusiva responsabilidade dos autores. Sair 6ª Conferência sobre Tecnologia de Equipamentos SINOPSE A grande susceptibilidade à corrosão de aços ao carbono, utilizado em equipamentos e dutos de transporte, faz com que seja necessário identificar e caracterizar os agentes corrosivos atuantes, controlá-los e monitorá-los ao longo do tempo, pois as falhas por corrosão interna em equipamentos e dutos podem acarretar sérios problemas de integridade estrutural, danos ambientais e à imagem da companhia operadora, além de prejuízos relacionados à continuidade operacional. Do processo de corrosão pode originar-se resíduos sólidos finos que podem ser considerado como uma mistura de diferentes tipos de produtos de corrosão que é carreada pelo fluido que circula nos equipamentos e que tem dentre as suas possíveis origens o vapor de água que satura o fluido (O2), o gás carbônico (CO2), o gás sulfídrico (H2S) e/ou pela ação de cloretos que podem estar presentes na água conduzida pelo processo, dentre outros. É importante notar que estes tipos de resíduo podem não comprometer a integridade estrutural do equipamento, mas podem trazer a companhia outras implicações também muito sérias, tipo qualidade do produto vendido como também paradas devidas a entupimentos e desgastes por erosão dos equipamentos. Para caracterização química das amostras de corrosão podem ser utilizadas análises por microscopia eletrônica de varredura, difratometria e fluorescência de raios-X, bem como o ensaio por absorção atômica. A partir desta análise, tenta-se estabelecer uma metodologia de monitoramento e controle da corrosão em campo, identificando os principais parâmetros que podem afetar a corrosividade do fluido e propondo uma metodologia de controle e ações operacionais para manter a taxa de desgaste por corrosão a níveis seguros e aceitáveis para a garantia estrutural do mesmo. Palavras-chave: Corrosão, Monitoração da Corrosão, Resíduos Sólidos. Sair 6ª Conferência sobre Tecnologia de Equipamentos 1 - INTRODUÇÃO Em geral, os fluidos de processo de uma industria petroquímica passam por uma série de equipamentos e rede de dutos fabricados de aço ao carbono. Muitas vezes o fluido conduzido por esta rede passa por plantas de tratamento para desidratação e ou retiradas dos agentes corrosivos como o O2 na água condensada ou produzida que em contato com a superfície metálica, favorece a formação de ferrugem (Fe2O3) que pode ser carreada com o fluido por esta não ser aderente. Já o CO2 dissolve-se na água condensada formando o ácido carbônico (H2CO3) e a solução ácida em contato com o metal favorece sua dissolução, formando uma película pouco aderente e pouco protetora de carbonatos (FeCO3), podendo ser também carreados. O H2S, quando dissolvido no condensado e em contato com o aço, formam sulfetos de ferro de composição variada (FexSy), pouco aderentes e protetores. Cabe salientar que quando totalmente seco ou inteiramente isento de CO2, O2 e de gás sulfídrico (H2S) o fluido não se apresenta corrosivo em relação ao aço carbono. Em conseqüência do processo corrosivo, há a redução da espessura das paredes de equipamentos e dos dutos, possível aparecimento de ataque localizado em regiões de condensação e retenção de água e a formação de grande quantidade de resíduo sólido, devido a larga área superficial dos equipamentos e dutos que entram em contato com o fluxo. Muitas vezes este resíduo pode ser altamente abrasivo, capaz de danificar os equipamentos e seus acessórios, entupir válvulas e elementos filtrantes, trazendo transtornos operacionais e danos às unidades processadoras do fluido em questão. 2 - OBJETIVOS O presente trabalho tem como objetivo o estabelecimento e otimização de metodologias de monitoração e controle da corrosão interna em instalações e dutos através da implementação das técnicas de monitoração da corrosão em campo atreladas ao conhecimento das variáveis que influencia a corrosão e seus controle contínuo. 3 – METODOLOGIA DE MONITORAÇÃO Não existe uma planilha de controle padrão contendo todos os dados necessários para o gerenciamento da corrosão. A razão principal é devido às condições de operação, escoamento e composição do fluido serem diferentes caso a caso. Porém é possível especificar um mínimo de variáveis que devem sempre ser monitorada, assim como sua forma de aquisição e análise. Citamos abaixo um mínimo de variáveis que devem ser analisadas antes de iniciar qualquer modelo de gerenciamento da corrosão. 3.1 – Provadores de Corrosão Antes de sua implantação alguns dados devem ser analisados, dentro os quais citamos: tipo de provador, freqüência de aquisição dos dados e localização dos provadores. Sair 6ª Conferência sobre Tecnologia de Equipamentos Os critérios de seleção dos pontos de monitoração podem ser o histórico de agressividade do fluido, análise do perfil do duto, forma de escoamento e resultados de inspeções realizadas ao longo da vida do equipamento. Deve-se também analisar os pontos de maior possibilidade de segregação de água. Existem também alguns softwares com função específica para localização dos pontos de monitoração, porem um conhecimento interno da logística de seu funcionamento deve ser considerado antes de sua utilização e validação. Quanto à freqüência de aquisição dos dados esta será função do grau de corrosividade do fluido e das mudanças operacionais de processo, logo uma análise do funcionamento da instalação em questão e o conhecimento do grau de corrosividade do mesmo são dois fatores importantes para o estabelecimento da freqüência de aquisição. Em geral a freqüência de retirada do cupom de perda de massa esta em torno de 3 meses e das demais técnicas de aquisição “on line” no máximo de 1 mês. Existe diferentes tipos e formas de cupons e sondas de corrosão, cada uma apresentando vantagens e desvantagens. Para o caso em questão, dutos de transporte, o tipo mais recomendado é o do tipo flush (cupom paralelo a superfície) em vista desta forma representar todas as ocorrências que ocorrem na parede interna da tubulação, inclusive percebesse na superfície do cupom a influência que as ferramentas de limpeza e arraste de produtos indesejáveis causam sobre a superfície do mesmo. Quanto à técnica de monitoração recomendamos no mínimo duas técnicas: a técnica gravimétrica (cupom de perda de massa) e qualquer outra técnica que possa dar resultados do comportamento da corrosão “on line” (no tempo). Para o caso de dutos, tendo em vista a dificuldade de se ter um filme constante de água ou esta estar emulsionada ao fluido, recomendamos a técnica de resistência elétrica. A técnica gravimétrica mostra para o analista duas informações importantes: a forma de corrosão, localizada e/ou uniforme, e a perda de espessura do cupom dentro do período de exposição. A taxa de corrosão ou de pit, o qual poderá ser uma terceira informação, esta é um valor médio para o tempo de exposição. Logo para sua validação é necessário saber se o grau de corrosividade do fluido permaneceu constante ao longo do tempo. A técnica de monitoração “on line” servirá para nos alertar qualquer ocorrência operacional no nosso sistema e/ou nos dizer que tipo de parâmetros de processo estará afetando a corrosão, e assim tomarmos as devidas medidas corretivas para atenuar a corrosividade do sistema. Em vista do colocado acima podemos concluir que uma técnica complementa a outra, logo é muito importante para que possamos gerenciar a corrosão ter as duas técnicas juntas. Quanto ao sistema de inserção dos provadores de corrosão no sistema, podemos classificar os sistemas em ferramentas de baixa e alta pressão. Para o caso de dutos de transporte, onde a pressão média esta acima de 20 Kg/cm2, recomenda a utilização das Sair 6ª Conferência sobre Tecnologia de Equipamentos ferramentas de alta pressão. Estas ferramentas podem ser classificadas em ferramentas hidráulicas ou mecânicas, cada uma também apresentando vantagens e desvantagens. Independente do tipo de escolha de ferramenta é de extrema importância para o pleno êxito das instalações dos provadores e integridade estrutural dos equipamentos a serem monitorados, que estas ferramentas estejam sempre bem limpas e lubrificadas. Estas devem ter um plano de manutenção bem rigoroso alem de um procedimento de operação qualificado. Operador qualificado também é uma boa prática neste tipo de serviço. 3.2 Coleta de Resíduo e Fluido Coleta de resíduos e fluidos em diferentes pontos e com freqüências préestabelecidas para sua caracterização química é de grande importância para verificar e conhecer o mecanismo de corrosão e propor medidas preventivas de corrosão. A coleta poderá ser realizada em diferentes pontos do sistema. Um ponto importante é o local de instalação dos provadores de corrosão. Para tanto é necessário que projete e monte um dispositivo para coleta, principalmente a de fluido. Quanto ao resíduo este pode ser retirado, quando da sua existência, da superfície do provador de perda de massa. Outro ponto importante é o procedimento de coleta de amostra e forma de preservação da mesma até a sua chegada aos laboratórios para análise. A amostra deverá estar sendo processado o mais rápido possível. Dentre as técnicas utilizadas para análise do resíduo sólido estão podemos citar: Fluorescência de Raios-X, técnica adequada para análise de elementos maiores e menores, metálicos ou não metálicos, em amostras sólidas e líquidas, sendo sensível a grande parte dos elementos da Tabela Periódica, do Sódio ao Urânio. Possui alta velocidade analítica, alta resolução gráfica, sendo um método não-destrutivo, multielementar e simultâneo. Difração de Raios-X, que responde à cristalinidade da substância permitindo identificação de materiais quanto às suas características cristalinas e a quantificação de elementos de constituição desde que em faixa adequada de concentração, sendo aplicável a substâncias orgânicas e principalmente minerais. Espectro de Absorção Atômica, técnica responsável na determinação de metais pesados totais. Nessa técnica existem padrões de concentração com seu respectivo comprimento de onda e para cada metal uma lâmpada de catodo oco. A leitura é feita no estado liquido isto é, em forma de uma solução. Para a análise por absorção atômica no presente trabalho, o resíduo de pó preto é pesado em um cadinho de porcelana em torno de 1g, colocado em uma mufla por 2h, numa temperatura de 5500C. Logo após, deixado esfriar e adicionado HCl 1:1 na amostra para melhor dissolução e melhor identificação da presença de carbonato a partir de bolhas na adição do HCl. Quando esfriada, diluída e filtrada para um balão de 100mL. Microscopia Eletrônica de Varredura, técnica baseada no compartilhamento ou a transferência de elétrons que permite através dos átomos a formação de diversos materiais que conhecemos e novas formas de matéria. O ideal é que a ponta de prova termine num simples átomo. Sair 6ª Conferência sobre Tecnologia de Equipamentos 3.3 Condições Operacionais, Processo e Plantas Monitoramento de dados de pressão, vazão, temperatura e fluido escoado são parâmetros indispensáveis ao gerenciamento da corrosão. Para uma resposta mais rápida do sistema de avaliação da corrosão é importante que no mínimo estas variáveis estejam “on line” no sistema. O conhecimento de toda a planta de processo e planta de tratamento químico também se faz necessário para uma avaliação mais adequada do sistema. No caso da planta de processo é importante que se analise a função de cada equipamento e a conseqüência de sua retira do sistema, mesmo que seja para um período de manutenção bem curto. Nas plantas de tratamento químico, medida preventiva para controle da corrosão, é importante que se faça um acompanhamento rigoroso de todos os fluidos utilizados, suas dosagens e mudanças de produto. Compatibilidade entre produtos injetados e manutenção dos sistemas de bombeio destes fluidos ao sistema em estudo também são aspectos que devem ser levados em consideração. Uma avaliação inicial dos produtos a serem injetados em laboratório é muito importante para verificar o seu comportamento e desempenho frente as variáveis operacionais e suas possíveis mudanças. Recomenda-se manter um programa de limpezas dos dutos com pigs, utilizando pigs tipo disco, que são os mais indicados para remoção de líquidos, e raspadores. Eefetuar registros das limpezas internas informando tipo e volume dos resíduos carreados e data/horários de lançamento e recebimento dos pigs, possibilitando uma melhor avaliação da eficiência do programa. Outro aspecto importante é de verificar a influência da passagem de pig sobre o filme de inibidor ou biocida quando for o caso. 4 - CONCLUSÕES Existem situações em que o aspecto confiabilidade e segurança é o fator primordial na seleção do material metálico ou do sistema de proteção anticorrosiva a ser empregado. Normalmente, a importância de um determinado fenômeno é medida pelo custo imposto à sociedade pela sua ocorrência. Sob este aspecto a corrosão ocupa uma posição de destaque, tal o montante de recursos anualmente despendidos no seu combate e implementação dos sistemas de proteção. Quando os acidentes envolvem a perda de vidas humanas não há como mensurá-los ou contabilizá-los. Cabe aos responsáveis pelas instalações ou equipamentos evitá-los a qualquer custo. Conforme mostrado não existe um plano padrão para o gerenciamento da corrosão, porém temos que ter um mínimo de ações necessárias para o monitoramento e controle da Sair 6ª Conferência sobre Tecnologia de Equipamentos corrosão. Os benefícios deste plano refletirão não só na empresa executora do plano, mas também nas demais empresas que utilizam os produtos ofertados para seus beneficiamentos e vendas para a comunidade em geral. Para um perfeito entendimento das variáveis que afetam ao processo corrosivo é necessário sua monitoração ao longo do tempo, atrelando estas as variáveis de corrosão, taxas de corrosão aquisitadas pelos provadores de corrosão e das análises de fluidos e resíduos. Apesar de não existir uma planilha de acompanhamento da corrosividade do fluido padrão, as variáveis aqui propostas servem como um início e alavancamento para a planilha final. Sair 6ª Conferência sobre Tecnologia de Equipamentos AGRADECIMENTOS: Os autores agradecem ao financiamento CENPES/PETROBRAS pelo apoio ao projeto. CTPETRO/FINEP, a UN/RNCE, ao BIBLIOGRAFIA: 1. BALDWIN, Richard M. “Black Powder” in the Gas Industry. Gas Machinery Research Council, Report nº TA 97-4, May 1998. 2. Jussara M. S., Eduardo C., Telma V., Gutemberg S. P. Monitoramento da Corrosão Interna de Dutos e Instalações de Gás Natural – Estado da Arte. XXI CONBRASCORR, São Paulo – S.P. – Brasil, 20 a 22 de agosto de 2001 3. Pedro A.F., Décio G.P., Cristina V.M.F., Experiência de Campo com a Aplicação de Técnicas de Monitoração no Controle da Corrosão Interna de Oleodutos com Inibidores. XXI CONBRASCORR, São Paulo – Brasil, 20 a 22 de agosto de 2001 4. Pedro Altoé Ferreira, C. V .M. Ferreira, D. G. Peixoto, E. D. C. da Silva, H. A. S. Junior,“Experiência de Campo na Avaliação da Corrosão Interna de Oleodutos Terrestres : Estratégias e Técnicas Utilizadas” – 20º Congresso Brasileiro de Corrosão, ABRACO. Fortaleza, CE, 2000. 5. Carvalho, A. M. C., “Avaliação da Integridade Interna de Sistema de Oleodutos da PETROBRAS (E&P – RNCE)”, 18º Congresso Brasileiro de Corrosão – IMCORR 95, Vol. II, pp. 969-982, 1995. 6. Ferreira, P. A., Pimenta, G. S., Brito, R. F., “Critérios de Seleção e Avaliação de Inibidores de Corrosão para Dutos de Óleo / Gás na PETROBRAS – Passado / Presente / Futuro”, 18º Congresso Brasileiro de Corrosão – IMCORR 95, Vol. II, 1995. Sair 6ª Conferência sobre Tecnologia de Equipamentos Figuras exemplos do explanado no trabalho

Download