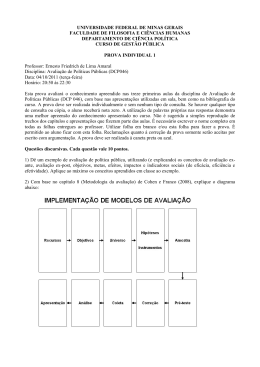

UNIJUÍ – Universidade Regional do Noroeste do Estado do Rio Grande do Sul DeTec – Departamento de Tecnologia Curso de Engenharia Mecânica – Campus Panambi CARLOS HENRIQUE KORP MAPEAMENTO DO SISTEMA INDUSTRIAL E INDICADORES DE DESEMPENHO DA EMPRESA TROMINK INDUSTRIAL LTDA Panambi 2010 CARLOS HENRIQUE KORP MAPEAMENTO DO SISTEMA INDUSTRIAL E INDICADORES DE DESEMPENHO DA EMPRESA TROMINK INDUSTRIAL LTDA Trabalho de conclusão de curso apresentado à banca avaliadora do curso de Engenharia Mecânica da Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ, como requisito parcial para a obtenção do título de Engenheiro Mecânico. Banca Avaliadora: 1° Avaliador: Prof. Franklin Ferreira, M. Eng. 2° Avaliador (Orientador): Prof. Gil Eduardo Gimarães, Dr. Eng. Panambi 2010 Aos meus queridos pais, a minha noiva Paola pelo amor, carinho e estímulo que me ofereceram, dedico-lhes essa conquista como gratidão. AGRADECIMENTOS Agradeço primeiramente a Deus, por desfrutar deste momento, e poder contar com o apoio de pessoas especiais que estiveram comigo nesta caminhada e que de alguma forma contribuíram para a concretização deste sonho. A os meus pais pelo apoio e carinho; A minha noiva Paola, carinho e companheirismo; Ao professor Orientador: Professor Dr. Gil, Eduardo Guimarães A Empresa Tromink Industrial Ltda, pela disponibilidade de informações para a Elaboração e Desenvolvimento deste Relatório (Projeto). Dedico esta conquista a todos. MUITO OBRIGADO! RESUMO Para uma organização alcançar seus objetivos e desempenhar um papel importante no mercado sendo uma empresa competitiva, através de níveis elevados de qualidade, deve se ter uma forma clara de medição ou verificação do desempenho através de indicadores. Isto porque é impossível afirmar que a empresa atende seus objetivos, sem ao menos verificar ou monitorar os indicadores de desempenho. Este trabalho é dividido em três partes. Na primeira parte, é realizada uma pesquisa das ferramentas de gestão da qualidade, que serão aplicadas no desenvolvimento do trabalho. Na segunda parte será realizada uma análise focada no sistema industrial da Tromink, mapeando os sistemas e subsistemas existentes e demonstrando a interatividade entre eles. Através deste mapeamento, serão analisados os dados para assim criar indicadores que irão demonstrar o desempenho destes sistemas. Na terceira parte, será verificado se os indicadores propostos são eficazes, para demonstrar o desempenho do sistema. Palavras-chave: Objetivos, Indicadores, sistemas, Qualidade e Competitividade. ABSTRACT An organization to reach its aims and to play an important role in the market being a competitive company, through high levels of quality, must have a clear form of measurement or verification of the performance through indicators. This because it is the impossible to affirm that the company takes care of its aims, without the least to verify or to monitor the performance indicators. This work is divided in three parts. In the first part, a research of the tools of management of the quality is accomplished, that will be applied in the development of the work. In the second part an analysis focused in the industrial system of the Tromink will be accomplished, existing mapping of the systems and subsystems and demonstrating the interrelated one between them. Through this mapping, the data will be analyzed thus to create indicators that will go to demonstrate the performance of these systems. In the third it leaves, will be verified if the proposed indicators are effective, to demonstrate the performance of the system. Keywords: Objectives, Pointers, systems, Quality and Competitiveness. LISTA DE FIGURAS Figura 1 - Logomarca Tromink ............................................................................................ 12 Figura 2 - Foto aérea da Tromink Industrial Ltda ................................................................. 13 Figura 3 - Grafico de Representação de Faturamento por Segmento ..................................... 14 Figura 4 - Gráfico de Representação de Faturamento pela divisão de de cada segmento ....... 15 Figura 5 - Representação clássica de um Sistema ................................................................. 18 Figura 6 - Fluxo de materiais no processo industrial............................................................. 21 Figura 7 - Modelo de um sistema de gestão da qualidade baseado em processo (ISO 9001:2008) ......................................................................................................... 23 Figura 8 - Ciclo PDCA (Falconi, 1992) ............................................................................... 26 Figura 9 - Mapeamento do Sistema Global Tromink com foco no Sistema Industrial ........... 27 Figura 10 - Forma de Análise do Sistema Industrial ............................................................. 29 Figura 11 - Representação do Sistema Industrial .................................................................. 30 LISTA DE TABELAS Tabela 1 - Representação das áreas e Atividades do Sistema de Planejamento...................... 31 Tabela 2 - Sistema de Planejamento (Interatividade) ............................................................ 32 Tabela 3 - Sistema de Fabricação (Interatividade) ................................................................ 33 Tabela 4 - Indicadores Propostos para Medição.................................................................... 34 SUMÁRIO 1 INTRODUÇÃO................................................................................................................... 11 1.1 Objetivos...................................................................................................................... 11 1.1.1 Objetivo Geral ..................................................................................................... 11 1.1.2 Objetivos Específicos .......................................................................................... 11 1.2 Apresentação Da Empresa ............................................................................................ 12 1.2.1 Histórico.............................................................................................................. 12 1.2.2 Mercado de Atuação ............................................................................................ 13 1.2.3 Princípios, política e Objetivos ............................................................................ 15 2 REVISÃO BIBLIOGRÁFICA............................................................................................. 17 2.1 Gestão de Processo....................................................................................................... 17 2.1.1 Abordagem por processos.................................................................................... 17 2.2 Sistemas ....................................................................................................................... 17 2.2.1 Sistemas de Produção .......................................................................................... 18 2.3 Mapeamento de Processos............................................................................................ 18 2.4 Mapeamento por Fluxos ............................................................................................... 19 2.4.1 Fluxo de Informação............................................................................................ 19 2.4.2 Fluxo de Materiais ............................................................................................... 20 2.4.3 Fluxo Financeiro.................................................................................................. 21 2.5 Sistema de Gestão da Qualidade ................................................................................... 22 2.5.1 ISO 9001:2008 .................................................................................................... 22 2.6 Indicadores de Desempenho ......................................................................................... 23 2.7 PDCA e Melhoria contínua........................................................................................... 25 3 METODOLOGIA................................................................................................................ 27 3.1 Sistema Global Tromink............................................................................................... 27 3.1.1 Sistema de Tomada de Decisões .......................................................................... 28 3.1.2 Sistema Comercial............................................................................................... 28 3.1.3 Sistema de Engenharia......................................................................................... 28 3.1.4 Sistema Industrial ................................................................................................ 28 3.1.5 Sistemas de Apoio ............................................................................................... 28 10 3.2 Mapeamento do Sistema Industrial ............................................................................... 29 3.2.1 Subsistema de Planejamento ................................................................................ 30 3.2.2 Subsistema de Fabricação .................................................................................... 31 3.2.3 Integração e interatividade dos Sistemas .............................................................. 32 3.3 Indicadores de Desempenho ......................................................................................... 33 3.3.1 Indicadores de desempenho do Sistema Industrial................................................ 33 3.3.2 Forma de Medição e Análise dos Indicadores ...................................................... 35 4 ANÁLISE E DISCUSSÃO.................................................................................................. 39 4.1 Acuracidade de Estoques.............................................................................................. 39 4.2 Prazo de Planejamento e Desenvolvimento................................................................... 39 4.3 Tempo Padrão .............................................................................................................. 40 4.4 Auditoria de PQP ......................................................................................................... 40 4.5 Devoluções de Clientes ................................................................................................ 40 4.6 Processo de Fabricação e Desenvolvimento.................................................................. 41 4.7 Aproveitamento de Material ......................................................................................... 41 4.8 Desperdícios internos ................................................................................................... 41 4.8.1 Custo de Retrabalho............................................................................................. 42 4.8.2 Custo de Sucateamento ........................................................................................ 42 4.8.3 Custo de Peças perdidas no processo.................................................................... 42 5 CONCLUSÃO .................................................................................................................... 43 6 SUGESTÕES ESTUDOS FUTUROS ................................................................................. 44 REFERÊNCIAS ...................................................................................................................... 45 1 INTRODUÇÃO A crescente competitividade econômica marcante na globalização juntamente com o desenvolvimento tecnológico, grande variedade de produtos e concorrentes tem feito com que as organizações busquem de forma contínua a sobrevivência no mercado através do desenvolvimento de sistemas de melhoria que assegurem qualidade com competitividade. Entretanto tal empenho pode resultar em aumento de esforços, gastos desnecessários e resultados pouco expressivos. Deve-se, portanto, estar preparado para lidar com os crescentes desafios apresentados pelo aumento do nível da competitividade, desenvolvendo os sistemas de melhoria e também formas e maneiras de medir seu desempenho através das ferramentas disponíveis. O sistema de medição de desempenho é um dos elementos centrais do sistema de gestão, onde os indicadores são imprescindíveis na avaliação do desempenho e acompanhamento do progresso alcançado em relação a estratégia estabelecida. Este trabalho visa ressaltar a importância do mapeamento do sistema industrial da Tromink Industrial Ltda, como um eficaz e eficiente sistema de medição de desempenho, em busca dos objetivos da qualidade estabelecidos. 1.1 Objetivos 1.1.1 Objetivo Geral Medir e avaliar o desempenho dos processos internos, a fim de verificar o atendimento aos Objetivos e Metas Estabelecidos, realizando um mapeamento do sistema industrial utilizando a como ferramenta a abordagem de processos exigidos pela ISO 9001:2008, para identificar os processos falhos, e melhorar o processo de identificação de causas, e tomada de decisões. 1.1.2 Objetivos Específicos Mapear o Sistema Tromink, e descrever os subsistemas que compõe o sistema Industrial; Demonstrar a iteratividade entre os subsistemas existentes; 12 Identificar áreas / departamentos da Tromink Industrial Ltda., responsáveis pelas atividades que compõe os subsistemas analisados; Identificar indicadores que demonstrem o desempenho do Sistema industrial e subsistemas. Avaliar o desempenho do sistema industrial através dos indicadores relevantes. 1.2 Apresentação da Empresa 1.2.1 Histórico A razão social da organização em estudo é Tromink Industrial Ltda, que conta atualmente com aproximadamente 148 funcionários. Situa-se na Avenida dos Imigrantes, nº. 1020 Distrito Industrial, no município de Panambi – RS. Na figura 1 será demonstrado a marca registrada Tromink. Figura 1 - Logomarca Tromink Fonte: Arquivo de dados da organização A história da organização iniciou quando de posse de conhecimento de quem trabalhava no setor metal mecânico há vinte e sete anos, Otto Trost e Reneu Hartemink. criaram a empresa Aços Tromink Ltda em dezembro de 1992, na cidade de Panambi. A empresa foi constituída com objetivo principal de suprir empresas metalúrgicas de matérias-primas e bens de consumo. Neste momento, seu negócio girava em torno da revenda de chapas de aço, perfis, consumíveis para solda, que até então só eram encontrados em grandes centros e em maiores quantidades. 13 A partir de 1993, surgiu a oportunidade de compra de uma máquina guilhotina e de uma prensa viradeira para prestar serviços para empresas de grande porte da cidade que, por meio da terceirização, administravam os gargalos de suas plantas fabris. A empresa, atenta às oportunidades geradas pela terceirização, começou a ver na indústria o seu negócio de atuação e partiu para a especialização em prestação de serviço de corte, dobra, solda, montagem e pintura de itens específicos que as grandes empresas da cidade não tinham interesse em produzir internamente. Em 1997, a Tromink passou a fabricar chapas perfuradas (peneiras), com variadas opções de furações e tamanhos assim, a empresa passou a ingressar no mercado de peças para reposição, passando a industrializar produtos próprios e não apenas a prestar serviços. Atualmente, alterada a composição societária e sob denominação de Tromink Industrial Ltda, a empresa ocupa 8.500 m² de área construída, sendo que a área total é de 55.500m², localizada no Distrito Industrial de Panambi, conforme vista área na figura abaixo: Figura 2 - Foto aérea da Tromink Industrial Ltda Fonte: Arquivo de dados da organização 1.2.2 Mercado de Atuação A empresa atua no segmento de agronegócio e peças Industriais, fornecendo peças de reposição para armazenagem de grãos, componentes para máquinas e equipamentos agrícolas, onde seus principais produtos são: Conjuntos e componentes para segmento de máquinas e implementos agrícolas; 14 Tubos conformados até 320 mm de diâmetro; Peças de reposição e equipamentos para unidades armazenadoras de grãos; Chapas perfuradas (peneiras de classificação e limpeza de grãos, decorativas e industriais); Prestação de serviços (corte laser, plasma CNC, oxicorte CNC, guilhotina, dobra e solda); Abaixo pode-se visualizar a divisão de faturamento por segmentos da Empresa. Figura 3 - Grafico de Representação de Faturamento por Segmento Fonte: Arquivo pessoal Através dos segmentos da empresa relacionados na figura 3 acima, na figura 4 podemos verificar a distribuição dos produtos produzidos. 15 Figura 4 - Gráfico de Representação de Faturamento pela divisão de de cada segmento Fonte: Arquivo Pessoal. 1.2.3 Princípios, política e Objetivos Vale ressaltar que no ano de 2006 a empresa foi reconhecida pela certificação ISO 9001, onde atualmente está certificada na versão 2008. Diante deste contexto, apresenta-se a seguir, a missão, visão do futuro, valores, política de qualidade e os objetivos da qualidade: Missão da Empresa Fornecer soluções para o desenvolvimento do agronegócio e industrial, com transparência nas relações de sustentabilidade e lucro. Visão do Futuro Ser competitiva nos mercados de pós-colheita e peças industriais até 2013. Valores da Tromink Ética: Base para todos os nossos valores. Eficiência: Agilidade e Pró-atividade para resultados Confiabilidade: Comprometimento, responsabilidade e transparência no que fazemos. 16 Trabalho em Equipe: Cumprimento das regras e integração de todos para os objetivos comuns. Política da Qualidade Garantir a confiabilidade dos produtos e serviços Tromink atreves do gerenciamento eficaz e melhoria contínua do Sistema de Gestão. Objetivos da Qualidade Ser reconhecida como empresa confiável atendendo expectativas de Pontualidade, agilidade e qualidade. Possuir processos eficientes, voltados a redução de desperdício; Reconhecer o lucro como sustentabilidade do Negócio 2 REVISÃO BIBLIOGRÁFICA Para análise e desenvolvimento do trabalho, foram utilizados alguns métodos de mapeamento de processo, análise de fluxos, gestão de processo, e também abordagem de temas relacionados ao Sistema de Gestão da Qualidade ISO 9001:2008, diretrizes para melhorias de desempenho abordado na ISO 9004:2000 e indicadores de desempenho. 2.1 Gestão de Processo No contexto geral a gestão de processo, de uma organização é identificar os sistemas, associando as entradas, saídas, atividades fluxos para de forma geral poder gerenciar todos os sistemas e subsistemas para agir de forma eficiente e eficaz. 2.1.1 Abordagem por processos Segundo a ISO 9004:2000 a abordagem de processos, promove o desenvolvimento, implementação e melhoria de eficácia e eficiência de um sistema de gestão da qualidade para aumentar a satisfação das partes interessadas por meio ao atendimento aos requisitos desta. A aplicação de um sistema de Processo em uma organização, juntamente com a identificação, iteração e gestão destes processos, pode ser considerada como abordagem por processos. [1] 2.2 Sistemas Sistema é um conjunto de elementos inter-relacionados com um objetivo comum. Todo sistema compõe-se de três elementos básicos: entradas (inputs), saídas (outputs) e as funções de transformação. Os inputs são insumos, ou seja, o conjunto de recursos necessários, tais como materiais, instalações, mão-de-obra, tecnologia, energia, informações entre outros. Estes inputs são transformados em outputs pelas funções de transformação. Os outputs são os serviços prestados, produtos manufaturados e informações fornecidas. [2] 18 A figura 5 representa de forma clássica o conceito de sistema. Figura 5 - Representação clássica de um Sistema Fonte: Livro Administração da Produção. – 2º Edição 2005 2.2.1 Sistemas de Produção São aqueles que têm por objetivo a fabricação de bens e serviços manufaturados, prestação de serviços ou fornecimento de informações. [3] Produto e serviço Produto ou serviço são designados resultados dos sistemas produtivos, podendo ser um bem manufaturado, um serviço ou uma informação. Insumos A denominação mais usual para representar todos os recursos utilizados na produção , quer sejam, diretos, isto é incorpora-se no produto final, quer sejam indiretos, como máquinas instalações energia elétrica, tecnologia entre outros. 2.3 Mapeamento de Processos 19 O mapeamento de processo é uma ferramenta de visualização completa e conseqüente compreensão das atividades executadas num processo, assim como da inter-relação entre elas e o processo. Através do processo de mapeamento tornam-se mais simples determinar onde e como melhorar o processo. Segundo Soliman (1998), o mapeamento de processo é uma técnica usada para detalhar o processo de negócios focando os elementos importantes que influenciam o seu comportamento atual. [3] Já para Villela (apud. Hunt, 1996), o mapeamento de processos é uma ferramenta gerencial analítica e de comunicação que tem a intenção de ajudar a melhorar os processos existentes ou de implantar uma nova estrutura voltada para processos. A sua análise estruturada permite, ainda, a redução de custos no desenvolvimento de produtos e serviços, a redução nas falhas de integração entre sistemas e melhora do desempenho da organização, além de ser uma excelente ferramenta para possibilitar o melhor entendimento dos processos atuais e eliminar ou simplificar aqueles que necessitam de mudanças. Uma grande quantidade de aprendizado e melhoria nos processos pode resultar da documentação e exame dos relacionamentos input-output representados em um mapa de processos. Afinal, a realização deste mapa possibilita a identificação das interfaces críticas, a definição de oportunidades para simulações de processos, a implantação do custeiobaseado em atividades e a identificação de pontos desconexos ou ilógicos nos processos, possibilitando identificar as várias situações que porão servir como base no desenvolvimento de um produto, sendo eles: avaliação de complexidade, simplificações, necessidades de treinamentos, verificação de eficiência e eficácia. [4]. 2.4 Mapeamento por Fluxos 2.4.1 Fluxo de Informação A informação, recurso indispensável nas organizações, vem consolidando cada vez mais sua importância na economia e mercados globalizados, estando presente ao longo de todo o processo, seja ele produtivo ou empresarial. Segundo Bär (1995), a informação apresenta-se como um produto do processamento de dados, resultantes dos fatos do cotidiano da organização procurando viabilizar os sistemas produtivos e gerenciais para os quais é insumo indispensável. Normalmente, esta informação 20 apresenta-se sob a forma de fluxos contínuos gerados do desenvolvimento das atividades das organizações. [5] Para Lesca e Almeida (1994), os fluxos de informações em uma empresa apresentamse sob as seguintes formas: Fluxo de informações coletado externamente à empresa e utilizados por ela este tipo de fluxo refere-se às informações coletadas de agentes externos (fornecedores, clientes e concorrentes) que influenciam na existência e funcionamento da empresa bem como suas ações e decisões; Fluxo de informações produzido pela empresa e destinado ao mercado – este fluxo refere-se às informações que a empresa produz e destina aos agentes externos de mercado (pedidos de compra, fatura para os clientes, campanhas publicitárias, etc); Fluxo de informações produzido pela empresa e destinado a ela própria – este fluxo é gerado e consumido internamente (informações contábeis, relatórios de produção, comunicações internas formais e informais entre os elos da cadeia, etc). Vale ressaltar que para este trabalho propõem-se diagnosticar somente este último tipo de fluxo de informações, entre os elos da cadeia produtiva, informações essas necessárias à realização do trabalho em cada etapa processadora. [6] 2.4.2 Fluxo de Materiais A atividade de produção requer a movimentação de três elementos básicos de produção: homem, máquina e material. Para Moura (1997), na maioria dos processos industriais, o material é movimentado ao longo do processo de produção A movimentação de material, qualquer que seja o processo industrial, gera um fluxo de materiais que inter-relaciona movimentos de forma a obter um plano de movimentação de materiais totalmente integrado, plano este que deve integrar todas as funções que geram movimentos, desde o recebimento de materiais até a expedição do produto final, passando pelo sistema de abastecimento da linha de produção. 21 O fluxo de materiais na movimentação interna de materiais mostra uma seqüência de atividades, caracterizando a importância do gerenciamento da movimentação de materiais na atividade industrial. [7]. Na figura 6 representa o fluxo de materiais no processo industrial. Figura 6 - Fluxo de materiais no processo industrial Fonte: Adaptado de Moura (1997). 2.4.3 Fluxo Financeiro O fluxo financeiro são as entradas e saídas de recursos financeiros do caixa. As entradas de caixa corresponde as vendas realizadas a vista, como também os valores correspondentes aos recebimentos de duplicatas, cheques pré datados e faturas. A saída do caixa corresponde aos pagamentos e encargos sociais, impostos, e outras despesas mensais. Todo caixa tem um giro, onde representam quantas vezes o caixa movimenta – se por ano em função ao seu ciclo financeiro. O ciclo financeiro corresponde ao intervalo entre o pagamento de contas e o recebimento de vendas. 22 2.5 Sistema de Gestão da Qualidade Dentre os recursos gerenciais adotados como ferramenta estratégica o Sistema de Gestão da qualidade tem sido utilizado pelo mundo organizacional em virtude por sua considerável contribuição de uma ambiente organizacional de excelência e também com reflexos em produtos e processos. A gestão da qualidade afeta o desempenho econômico da organização, investimentos na implementação do sistema de gestão da qualidade, introdução de novas ferramentas e mudanças das características de processos e produtos, em que através da melhoria continua elevar os níveis e padrões de qualidade. [8] 2.5.1 ISO 9001:2008 A ISO 9001:2008 é uma das ferramentas que melhor integraliza um sistema de Gestão da Qualidade, pois proporciona a identificação de todos os processos e a relação entre cada um deles, para que possa se fazer um melhor gerenciamento de suas atividades. A norma ISO 9001:2008 é baseada na “Abordagem por Processos” para o desenvolvimento, implementação e melhoria da eficácia do Sistema de Gestão da Qualidade para o aumento da satisfação dos Clientes pelo atendimento aos seus requisitos. Para melhor entendimento e visualização da integração dos processos do sistema de Gestão da qualidade, pode-se visualizar na figura 7: 23 Figura 7 - Modelo de um sistema de gestão da qualidade baseado em processo (ISO 9001:2008) Fonte: Norma ISO 9001:2008 Na figura acima, vemos que o cliente exerce influência forte nos requisitos de entradas para realização dos produtos, onde estas informações e materiais são transformados em produto (saída). [10] Cada processo citado acima, itens 5, 6, 7,8 são processos inter-relacionados, identificando entradas, transformação e saídas, onde todas de alguma forma em função ao item [7]. 2.6 Indicadores de Desempenho O ambiente competitivo tem levado organizações a obterem maiores níveis de qualidade baseado na melhoria contínua dos resultados. Algumas organizações tem investido na implementação de sistemas de gestão da qualidade, baseados em requisitos de norma específica, sendo a mais difundida a norma ISO 9000. Esta norma foi revisada e a edição 2008 apresentam uma abordagem de processo para o sistema de gestão da qualidade com 24 objetivo de entender e atender os requisitos dos clientes e melhoria contínua dos processos através de medições objetivas. A gestão dos negócios, assim como, a gestão da qualidade, tem sido baseada em informações geradas através de medições do desempenho da empresa, dos produtos ou processos que permitam demonstrar a sua situação atual e em relação à concorrência, prevendo ações futuras com base nos dados. Quando se mede adequadamente fica mais fácil à tomada de ações de natureza corretiva, preventiva e de melhoria. Para HARRINGTON (1997), “Medir é entender; entender é ganhar conhecimento; ter conhecimento é ter poder. Desde os primórdios dos tempos, o que distingue os seres humanos dos outros animais é sua capacidade de observar, medir, analisar e usar essas informações para realizar mudança”. A gestão da qualidade afeta o desempenho econômico da organização. Investimentos na implementação de sistemas de gestão da qualidade, introdução de novas ferramentas da qualidade e mudanças das características dos produtos e dos processos são ações que podem ser tomadas para atingir melhores índices da qualidade, objetivando elevar a satisfação dos clientes. A sua influência sobre os demonstrativos de lucros e perdas pode ser significativa, principalmente em períodos longos. A revisão 2000 da ISO 9001 adota uma abordagem de processos para o desenvolvimento, implementação e melhoria da eficácia de um sistema de gestão da qualidade. A abordagem de processos enfatiza que a melhoria contínua dos processos deve ser baseada em medições objetivas. Na gestão da qualidade, vários indicadores são estabelecidos para medir a qualidade do produto ou a capacidade de um processo. Alguns indicadores podem não influenciar a iniciativa de um processo de melhoria, como ocorre quando um processo é medido do ponto de vista financeiro, pois recursos financeiros constituem uma “linguagem” de fácil entendimento em todos os níveis da empresa, principalmente na alta direção. A cultura organizacional de uma empresa pode diferenciá-la das demais, com base nas medições que ela efetua. No caso de uma organização orientada para a qualidade, busca-se concentrar em medições como satisfação dos clientes, custos da qualidade, defeitos de produção, reclamações de clientes. (HARRINGTON, 1997). Dessa forma, os custos da qualidade podem ser usados como indicadores de desempenho para medir os processos do sistema de gestão da qualidade e para verificar quanto está sendo gasto para a manutenção do nível de qualidade. 25 A ISO 9004 (2000) fornece diretriz além da ISO 9001 e define a medição financeira como um método de medição e monitoramento dos processos do sistema de gestão da qualidade, recomendando a transformação dos dados de processos em informações financeiras, para fornecer medidas comparáveis ao longo dos processos e para facilitar melhorias da eficácia e eficiência da organização. Os indicadores da qualidade, ou melhor, dos processos podem avaliar vários fatores, a decisão é gerencial, ou seja, a empresa deve tomar a decisão de q uais os indicadores vão ser monitorados. Segundo BOTTORFF (1997), os custos da qualidade podem ser utilizados como medidas de desempenho, com o mesmo grau de importância da medição da satisfação do cliente e da medição do cumprimento dos prazos de entrega. De acordo com BERGAMO FILHO (1991), as categorias dos custos da qualidade são: Custos de Prevenção – são os custos associados ao planejamento e execução de atividades, cujo objetivo é prevenir defeitos durante os estágios de projeto, produção, entrega e pós-entrega; Custos de Avaliação – são os custos associados com as atividades de medição ou avaliação de peças, produtos, componentes fabricados ou comprados, a fim de determinar a sua conformidade em relação às especificações; Custos de Falhas Internas – são os custos associados com os itens e produtos que não estão em conformidade com as especificações, incluindo a análise das falhas. Esses custos desapareceriam se os produtos fossem perfeitos, antes de serem entregues; Custos de Falhas Externas – são os custos que desapareceriam, se não houvesse defeitos nos produtos, após serem entregues. [9]. A medição dos indicadores está associada com o requisito 8.2.3 – Medição e Monitoramento dos Processos da norma ISO 9001. Conseqüentemente, gera informações para posterior analise de dados (8.4) e melhoria (8.5). 2.7 PDCA e Melhoria contínua A metodologia PDCA “Plan – Do – Check – Act” é uma ferramenta importante para melhoria contínua dos processos. Esta metodologia é representada conforme figura 8. 26 Figura 8 - Ciclo PDCA Fonte: Ciclo PDCA – Falconi - 1992 Plan (Planejar): estabelecer os objetivos e processos necessários para fornecer resultados de acordo com os requisitos do cliente e políticas da organização. Do (Fazer): Implementar os processos. Check (Checar): Monitorar e medir processos e produtos em relação as políticas, aos objetivos e aos requisitos para o produtos e relatar os resultados. Atc (Agir): Executar ações para promover continuamente a melhoria do desempenho do processo. O ciclo PDCA pode ser utilizado nos vários níveis da organização, desde os operadores até os diretores. 3 METODOLOGIA O mapeamento do sistema Tromink, foi realizado através da análise dos sistemas e subsistemas existentes, demonstrando o sistema Global, para assim nesta analise verificar as entradas e saídas deste sistema e também demonstrar o acondicionamento do Sistema Industrial que será o foco deste trabalho. 3.1 Sistema Global Tromink O sistema Global Tromink é constituído pelo Sistema de Tomada de decisões, Comercial, Engenharia Indústria e demais áreas de Apoio. Cada um destes sistemas contribui de alguma forma para o atendimento aos objetivos e propostos e sempre em busca da melhoria contínua. Através da figura 9 será demonstrada a forma de apresentação do Sistema Global e o posicionamento de cada Sistema. Figura 9 - Mapeamento do Sistema Global Tromink com foco no Sistema Industrial Fonte: Arquivo Pessoal. 28 3.1.1 Sistema de Tomada de Decisões É composto pela área de Direção da Empresa, onde é realizada as atividades de tomada de decisões estratégicas de Mercado, liberação de recursos, e demais atuações conforme necessidade. 3.1.2 Sistema Comercial Composto pelas áreas Comerciais de Agronegócio e Peças Industriais, buscando o mesmo objetivo e desempenhando atividades distintas de Marketing, atendimento direto ou indireto com o Cliente, tratando assuntos comerciais e demais assuntos envolvendo vendas. 3.1.3 Sistema de Engenharia É constituída pela área de Projeto de Produto ligado ao Segmento de Agronegócio, atuando em projetos internos ou especiais, de acordo com as necessidades dos Clientes ou de mercado. 3.1.4 Sistema Industrial Este sistema é constituído pelas áreas de Planejamento e Fabricação, sempre buscando atender os requisitos estabelecidos para o produto ou processos, dentro dos segmentos de Agronegócio e Peças industriais. 3.1.5 Sistemas de Apoio É composto pelas áreas de Gestão de Recursos, infra-estrutura, ambiente de trabalho, e gestão da Qualidade. 29 3.2 Mapeamento do Sistema Industrial Dentro do sistema industrial, a abordagem será realizada através dos seguintes fluxos conforme demonstrado na figura 10. Figura 10 - Forma de Análise do Sistema Industrial Fonte: Arquivo Pessoal O fluxo financeiro não será abordado, por não se tratar das áreas que compõe o Sistema Industrial. O sistema industrial é responsável pela condução de todas as atividades que envolvem a planejamento, fabricação e entrega conforme exigências dos clientes. Este sistema é composto por dois subsistemas, sendo eles: Subsistema de Planejamento Subsistema de Fabricação Através da figura 11, pode-se visualizar o detalhamento do sistema indústria e seus subsistemas: 30 Figura 11 - Representação do Sistema Industrial Fonte: Arquivo Pessoal. 3.2.1 Subsistema de Planejamento Este subsistema é responsável por planejar a fabricação dos produtos, sendo eles especiais ou já cadastrados, atribuindo controles, identificando necessidades de máquinas, equipamentos, materiais, capacidade fabril, sempre em busca do atendimento dos requisitos especificados. Juntamente com a área de planejamento é realizado o MRP, que nada mais é que o Planejamento das necessidades de materiais. O sistema de planejamento é composto pelas seguintes áreas: PCP – Planejamento e Controle da Produção Processo Industrial Estoques (Materiais e Produto Acabado) As atividades desempenhadas por este sistema, onde cada área tem seu papel desempenhado, para atender um só objetivo, que é satisfazer as necessidades dos clientes em relação aos objetivos propostos pela Tromink. Na tabela 1 está relacionado as áreas que compõe o sistema de Planejamento e as atividades relacionadas a ele: 31 Tabela 1 - Representação das áreas e Atividades do Sistema de Planejamento - Planejamento e Controle de Produção - Estabelecimento de Prazos - Controle de Estoques PCP - MRP - Inventários - Acuracidade de Estoques - Redesenho e detalhamento - Análise critica dos Requisitos - Desenvolvimento de Orçamentos Engenharia Industrial - Viabilidade de Fabricação (Desenho Processo e Estrutura) - Planejamento do Processo de Fabricação - Elaboração de Instruções - Especificação e cadastramento de materiais - Acompanhamento de amostras iniciais e Protótipos - Recebimento e Inspeção de Materiais ESTOQUES (Matéria prima e Produto - Controle de Acuracidade de estoques Acabado) - Preparação para entrega - Conservação e preservação de materiais 3.2.2 Subsistema de Fabricação Toda a atividade realizada na fabricação soa conforme o planejado pela área de planejamento, através da programação, materiais, informações, que resultam em um produto. Todo processo de fabricação é executado conforme os requisitos planejados, afim de buscar sempre o mesmo objetivo e padrão. O sistema de Fabricação é composto pelas seguintes áreas: Áreas de Preparação (Corte, dobra, Estamparia) Solda e Montagem Tratamento de Superfícies (Pintura) Puncionadeiras (Chapas Perfuradas) Injetora de Plástico Roletes Ferramentaria Conformador de Tubos 32 Expedição As atividades desempenhadas por este sistema são comuns para todas, sendo elas a Fabricação conforme especificado, inspeção e liberação. 3.2.3 Integração e interatividade dos Sistemas Através da análise de cada sistema, Planejamento e Fabricação foram identificadas através das atividades relacionadas, as entradas (Input), as transformações e as saídas (output), e em paralelo identificado a interatividade de cada sistema. 3.2.3.1 Interatividade do Sistema de Planejamento Na tabela 2, podemos visualizar a interatividade dos sistemas de Planejamento e fabricação, identificando em cada um deles, as entradas, transformação e Saídas. Também podemos visualizar quais serão os clientes e fornecedores de cada sistema. Tabela 2 - Sistema de Planejamento (Interatividade) INTERATIVIDADE DO SISTEMA DE PLANEJAMENTO ENTRADAS - Pedido de Venda - Pedido de COMERCIAL Orçamento - Normas - Requisitos TRANSFORMAÇÃO - Redesenho e detalhamento (*) - Análise Critica dos requisitos - Recebimento de Pedidos - Desenvolvimento de orçamentos - Viabilidade de Fabricação - Planejamento e Desenvolvimento do - Projeto e desenvolvimen to ENGENHARIA - Projeto especial - Amostra Padrão Processo de Fabricação - Elaboração de Instruções - Especificações de Materiais - Acompanmaneto de Amostras iniciais e protótipos - MRP (*) Somente para Segmento de Peças Industriais SAÍDAS CLIENTE - Desenho detalhado - Roteiro de Fabricação - Orçamentos - Novos materiais - Necessidade de materiais para produtos com cadastros - Ordens de fabricação e serviço - Requisitos atendidos - Requisitos para amostra - PPAP(*) - Instruções FABRICAÇÃO FORNECEDOR 33 3.2.3.2 Iteratividade do sistema de Fabricação Tabela 3 - Sistema de Fabricação (Interatividade) INTERATIVIDADE DO SISTEMA DE FABRICAÇÃO FORNECEDOR ENTRADAS TRANSFORMAÇÃO SAÍDAS CLIENTE -Produto - CLIENTE conforme pedido - ESTOQUE - Produto para PRODUTO Estoque ACABADO - Desenho detalhado - Roteiro de Fabricação - Orçamentos PLANEJAMENTO - Novos materiais - Necessidade de materiais para produtos com cadastros - Fabricação - Ordens de fabricação e - Inspeção serviço - Liberação - Requisitos atendidos - Requisitos para amostra PPAP(*) - Instruções (*) Somente para Segmento de Peças Industriais 3.3 Indicadores de Desempenho Para definição dos indicadores que demonstram o desempenho do Sistema industrial, foi levado em consideração os objetivos propostos pela Tromink, com propósito em atender os Objetivos da Qualidade da Empresa. Pontualidade Qualidade Agilidade Redução de Desperdícios. 3.3.1 Indicadores de desempenho do Sistema Industrial Conforme análise do mapeamento do sistema de planejamento e fabricação, foi observado e relacionado às entradas, transformação e saídas dos sistemas, e verificado quais 34 os indicadores que possam ser monitorados para demonstrar o atendimento aos objetivos da Qualidade, para assim demonstrar o desempenho do sistema de planejamento e fabricação em relação ao sistema Industrial. Podem-se observar na tabela 4 os indicadores propostos: Tabela 4 - Indicadores Propostos para Medição OBJETIVO SISTEMA INDICADOR ÁREA COMPILAÇÃO Acuracidade de Estoques Almoxarifado e Expedição Planejamento Prazo de Planejamento e Pontualidade Processo Industrial Desenvolvimento Todas as áreas de Fabricação e Fabricação Tempo Padrão Planejamento Auditoria de PQP Área da Qualidade Fabricação Devoluções de Clientes Área da Qualidade Planejamento Acuracidade Produto Acabado Expedição Fabricação Tempo Padrão Serviços Qualidade Agilidade Todas as áreas de Fabricação e Serviços Processo de Fabricação e Área da Qualidade e Desenvolvimento Desenvolvimento de amostras Aproveitamento de Material Programação Redução de Custo de Qualidade Interna Todas as áreas de Fabricação e Desperdícios (Retrabalho) Serviços Custo de Qualidade Interna Todas as áreas de Fabricação e (Sucateamento) Serviços Custo de Qualidade Interna Todas as áreas de Fabricação e (Peças Perdidas) Serviços Planejamento Fabricação Através destes indicadores foi analisado o sistema Industrial e subsistemas e definidos os indicadores que serão medidos e monitorados para assim demonstrar o desempenho do sistema em relação aos Objetivos da qualidade da Tromink Através destes indicadores poderemos demonstrar e verificar o desempenho do sistema industrial e identificar as falhas e as necessidades de melhorias. Através da análise dos indicadores, poderá ser visualizado pela direção e gerencias, qual a parcela de desempenho do sistema Industrial na análise Global do Sistema Tromink. 35 3.3.2 Forma de Medição e Análise dos Indicadores Para cada indicador proposto, é realizada a complicação dos dados, e correlacionado com cada objetivo, pata melhorar o entendimento e análise dos dados compilados. 3.3.2.1 Acuracidade de Estoques O indicador de acuracidade de estoques será realizado nos estoques de material comprado, e produto acabado em estoque na expedição, através da conferencia dos itens constantes no sistema eletrônico e dos itens fisicamente. A diferença encontrada é demonstrada o índice de acuracidade (Confiabilidade). A freqüência de verificação dos indicadores é mensalmente nos itens determinados pela área de PCP através dos seguintes Critérios: Itens com mais saída; Itens com problemas de acuracidades dos meses anteriores; A fórmula de cálculo para o indicador é a seguinte: Índice de Acuracidade = Nº de itens corretos X 100 = % Nº de itens verificados 3.3.2.2 Prazo de Planejamento e Desenvolvimento No desenvolvimento do produto / processo é considerado um prazo para atividades de planejamento (Desenho, processo, programação, etc.), onde a medição é realizada através da conferência das datas do planejamento (cronograma) com as datas de abertura das ordens de fabricação, considerado em dias úteis. Índice de Planejamento = Dias Planejados X Dias realizados O índice é obtido através da análise do cronograma de Planejamento e desenvolvimento, através das datas planejadas com confrontando com a data de abertura das Ordens de fabricação. 36 3.3.2.3 Tempo Padrão O indicador de tempo padrão é definido através do tempo de processo planejado, e comprovado com o tempo de execução. Através da programação dos itens é levado em consideração o tempo de execução, com tempo planejado para o determinado item. A medição dos indicadores é realizada através do tempo de horas planejadas e horas trabalhadas, conforme a seguinte formula de cálculo: Índice de Tempo Padrão = Tempo de Execução (Hrs) X 100 = % Tempo Planejado (Hrs) 3.3.2.4 Auditorias de APQP O indicador de auditorias de APQP (APQP - Planejamento Avançado da Qualidade do Produto), realizadas pela área da qualidade, com auditores internos realizando uma verificação pró-ativa, onde é verificado todas as fases que compõe o planejamento, do produto, onde será monitorado os dados através da seguinte formula de cálculo: Índice Confiabilidade do Processo = Nº de Não conformidades X 100 = % Nº de itens auditados Este indicador é considerado Pró ativo, pois serão verificado as condições planejadas, a fim de encontrar a conformidade do processo de realização do Produto. 3.3.2.5 Devoluções de Clientes O indicador de devolução é realizado através do índice de faturamento e custo devolução, onde no recebimento da devolução é realizada uma investigação das causas, e identificado a área responsável pela origem do problema. Através desta identificação é separado o índice pela origem: 37 Devoluções de Clientes = Valor Devoluções + Frete (R$) X 100 = % Valor Faturamento (R$) Os índices deverão ser contabilizados por área de origem do problema. 3.3.2.6 Processo de Fabricação e Desenvolvimento Para todo desenvolvimento de itens do segmento de peças industriais é realizado um acompanhamento das amostras e protótipos onde é comprovada a confiabilidade das informações contidas nos processos de fabricação, e também validados e comprovado estas informações na aprovação da amostra inicial. Os dados para medição é através do número de desenvolvimento, e o número de itens aprovados sem ajustes. Os dados são compilados pelas áreas de acompanhamento de Amostras e protótipos, e a área da qualidade responsável pela aprovação dos itens, através da seguinte formula: Processo de Fabricação e Desenvolvimento = Itens aprovados sem correção X 100 = % Itens desenvolvidos 3.3.2.7 Aproveitamento de Material O indicador de aproveitamento de material deverá ser realizado pela área de programação e PCP, realizando a compilação dos dados através do índice de sucata com um índice pré-estimado de perdas de processo. A fórmula para obtenção do indicador é a seguinte: Aproveitamento de Material = Sucata – Perdas Estimadas (kg) X 100 = Consumo de Material (Kg) % 38 3.3.2.8 Custo de Qualidade Interna O custo de qualidade interna é representado pelos índices de retrabalho, sucateamento e perda de peças em processo. Para retrabalho, os itens não conformes identificados durante o processo de fabricação, são retrabalhados e colocados em condições de desenho, onde são registrados pelas áreas de execução dos retrabalhos, para assim contabilizar o tempo e o custo do retrabalho. O índice de sucateamento é para todos os itens não conformes localizados em qualquer área da empresa, sendo ela, durante a produção ou estoque, para aqueles itens que não podem sofrer retrabalhos, e são sucateados. O índice de peças perdidas, é uma forma de contabilizar as perdas de peças em processo, e para contabilizar a produção de peças novas. O objetivo de fazer a medição dos custos de qualidade interna serve para se verificar quais as áreas que estão tendo maiores custos, quais os tipos de problemas identificados e o que isto impacta na empresa em geral. A fórmula para compilação dos dados é a seguinte: Custo Qualidade Interna = Custo Retrabalho (R$) + Custo Sucateamento (R$) + Custo Perdas (R$). Todas as áreas têm um registro de controle de retrabalhos, onde é registrado mensalmente e deverá ser encaminhado ao PCP para realizar a compilação. Para os índices de sucateamento e perdas em processo os registros são realizados pelo próprio PCP na abertura de novas ordens para fabricação. 4 ANÁLISE E DISCUSSÃO No momento atual a Tromink Industrial Ltda., está passando por um período de grandes mudanças estratégicas de gestão, ampliação e adequação de vários processos. Alguns indicadores não foram verificados, por falta de informações. 4.1 Acuracidade de Estoques Através da análise dos indicadores, com dados fornecidos pela empresa, podemos verificar que os indicadores de acuracidade demonstram o desempenho, deixando de forma clara a análise dos problemas ocorridos que influenciam no objetivo de pontualidade e agilidade. Para o objetivo geral de pontualidade foi realizado medição de acuracidade geral nos estoques de material e produto acabado, onde podemos verificar que a acuracidade na expedição demonstrou a não confiabilidade no sistema físico comparado com o eletrônico. Com a soma total do resultado dos indicadores de acuracidade, podemos verificar quanto este indicador contribui com o Objetivo geral e pontualidade e Agilidade. Para medição de agilidade pode-se verificar que a acuracidade na expedição e demonstrou a não confiabilidade no sistema físico comparado com o eletrônico. Conforme realizado a medição do Mês de setembro de 2010, ficou com 90 % de acuracidade, sendo que ainda 10 % de chance de não entregar um produto ou atrasar a entrega com o cliente. Mas este indicador ele demonstra um índice muito real do conjunto de fatores que influenciam o objetivo de pontualidade e Agilidade. 4.2 Prazo de Planejamento e Desenvolvimento Conforme a compilação dos dados retirados do cronograma de desenvolvimento da área de processo industriais podemos visualizar os atrasos de pedidos, onde podemos concluir que os indicadores demonstram uma das formas de avaliar o atendimento dos prazos planejados comparados com o realizado, pois o atraso geral de peças com o cliente podem ser determinados por vários fatores em conjunto. 40 Conforme análise no cronograma de desenvolvimento foi verificado que há vários itens em andamento, mas os concluídos no mês de setembro, foram concluídos dentro do prazo estimado. Porem se pode observar que nos desenvolvimentos de protótipos foram foi re-negociado prazos com o cliente, por falta de informações do mesmo para o desenvolvimento. 4.3 Tempo Padrão É um indicador importante para medição de pontualidade e agilidade, porem a empresa por estar em processo de mudanças e implementações de novos sistemas, os dados de tempos de processos, ainda não estão completamente implementados, então não teremos como verificar este indicador na prática. A adequação do sistema está sendo realizado através de cronoanálise de tempos de processos, para criar uma confiabilidade maior no prazo de entrega e na agilidade da disposição do produto ao cliente. 4.4 Auditoria de PQP A auditoria de PQP (PQP – Planejamento Qualidade do Produto), não está completamente implementada, pois estamos na fase inicial de desenvolvimentos de itens no segmento de peças industriais, onde a sistemática de planejamento da qualidade do item dentro da Tromink, é uma das atividades que está sendo desenvolvida juntamente com uma consultoria contratada, para assim poder estabelecer um padrão de desenvolvimento de itens. Após implementação da sistemática, aí poderá ser realizado esta auditoria para verificar as atividades de planejamento, realizando uma auditoria documentacional, desde o planejamento até a entrega do item ao Cliente, onde estes dados nos demonstram que os produtos foram planejados corretamente conforme especificado pelo Cliente, comprovando e evidenciando o indicador de qualidade no planejamento. 4.5 Devoluções de Clientes Conforme dados compilados juntamente com a área de devoluções, onde os dados de Janeiro a Setembro de 2010, foi obtido 3% de devoluções sobre o faturamento sendo que estas devoluções foram todas analisadas e sendo que para 0,8% a causa da devolução foi problemas de Planejamento e fabricação. Com este índice pode-se demonstrar qual a 41 participação do sistema industrial nos resultados de devoluções, pois no índice acima demonstrado, os restantes dos problemas são comerciais e engenharia de produto. 4.6 Processo de Fabricação e Desenvolvimento Através do acompanhamento no desenvolvimento de amostras iniciais e outros desenvolvimentos, onde é realizada a análise de eficiência do processo, onde uma vez planejado, deverá ser realizado a produção do item do inicio até a entrega do Cliente. Para este indicador foi realizado análise para demonstrar a eficiência do processo em aprovar os itens para o cliente sem ajuntes de processo e sem retrabalhos durante a fabricação, assim podemos demonstrar de uma forma mais concreta que se bem planejado o processo, não se tem desperdícios. Para itens já desenvolvidos, deverá ser realizada uma auditoria nos processos de fabricação como pró atividade, para validação dos processos de fabricação. 4.7 Aproveitamento de Material Através do controle do índice de sucatas, foi verificado no mês de setembro de 2010, se obteve um índice de sucata geral de 9% de sucata, onde são consideradas as perdas de material. O índice de aproveitamento de material irá demonstrar a redução de desperdícios de materiais durante a fabricação onde poderão ser verificados os problemas ou origens deles para tomada de ações eliminando estas ocorrências. Este indicador poderá ser representado por áreas ou geral na indústria. 4.8 Desperdícios internos Para demonstração do indicador de desperdícios no sistema de fabricação, foi realizada a seguinte análise para todos os indicadores de Retrabalho, Sucateamento e perda de peças em processo. 42 4.8.1 Custo de Retrabalho Conforme levantamento dos dados de retrabalhos, realizados nas áreas de fabricação dos produtos, foi evidenciado vários tipos de problemas, sendo de processo, material, inspeção, onde foi evidenciado um índice de 3% de retrabalhos durante o mês de setembro, onde nestes retrabalhos a maioria deste foi evidenciado na área de protótipos e no segmento do agronegócio. 4.8.2 Custo de Sucateamento Com o controle do índice de sucateamento, teremos melhor contabilizado e um dado mais confiável para o índice de aproveitamento de material, pois a partir que o material está reprovado e não pode ser utilizado mais em peças para os clientes, o mesmo é sucateado. Conforme o índice levantado do mês de setembro, foi realizado sucateamento de 2% sobre o a quantidade produzida, onde este índice ainda é seguro, mas não pode ser aumentado. 4.8.3 Custo de Peças perdidas no processo Conforme o índice de peças perdidas no processo, pode-se dizer que são peças que se perdem e onde prejudicam vários fatores de fabricação e até resultam em problemas com o Cliente. O índice de peças perdidas no processo ainda não é muito confiável, mas presume-se um valor de aproximadamente 0,1% de custo sobre o faturamento. Conforme os indicadores de retrabalho, sucateamento e perdas de peças em processo resultam diretamente no custo em desperdícios, na pontualidade, agilidade e qualidade. Através de toda análise realizada com os indicadores propostos, com os dados disponibilizados pela Tromink, para medição do desempenho, podemos observar que todos indicadores propostos, registram uma parte na demonstração do desempenho do sistema Industrial em relação ao Sistema Global Tromink. Através dos indicadores pode-se comprovar a eficácia e eficiência do sistema e visualizar as áreas ou processos que necessitam de melhorias, mudanças onde foram evidenciados com os resultados obtidos. 5 CONCLUSÃO Através do estudo de caso, foi realizado o Mapeamento do Sistema Tromink, e demonstrado o desempenho através de indicadores, baseando-se em metodologias específicas como forma de análise. Foram desenvolvidas pesquisas bibliográficas e de campo. Com a realização deste estudo, foi possível diagnosticar qual a contribuição que o sistema industrial tem em relação ao sistema Global no atendimento aos objetivos da qualidade. Foram propostos indicadores e que demonstram esta parcela do sistema industrial para o atendimento ao objetivo Global da Tromink. Conclui-se que o desempenho de cada sistema ou subsistema depende principalmente da definição correta dos indicadores. Diante desta proposta de indicadores a Tromink Industrial Ltda, obtém total controle do sistema Industrial, sobre os objetivos da qualidade. Quanto aos objetivos propostos pelo Trabalho, podemos afirmar que foram atendidos e a demonstração do desempenho do sistema industrial foi criada e testada, alem de se comprovar que através dos indicadores propostos, poderá ser avaliado o desempenho do sistema Industrial em relação ao Sistema Global. 6 SUGESTÕES ESTUDOS FUTUROS Após a realização das análises do sistema, subsistema e indicadores, percebe-se que existem pontos críticos que podem ser estudados eventualmente e melhorados, como também adequado da mesma forma os demais sistemas que compõe o sistema Global Tromink, ou seja estender esta mesma a análise aos demais sistemas. REFERÊNCIAS [1] Associação Brasileira de Normas Técnicas. NBR ISO 9004: Diretrizes para melhorias de Desempenho. Rio de Janeiro, 2000 [2] MARTINS, G. PETRONIO e LAUGENI, PIERO FERANANDO., Administração da Produção. – 2º Edição 2005.(Pág. 11 - 13) [3] • VILLELA, C. S. S., Mapeamento de Processo como Ferramenta de Reestruturação e Aprendizado Organizacional. Dissertação de Mestrado pelo Programa de PósGraduação em Engenharia de Produção, Universidade Federal de Santa Catarina, Florianópolis, 2000. [4] • SOLIMAN, F., Optimum level of process mapping and least cost business process re-engineering. International Journal of Operations & Production Management, Vol.18, nº 9/10,1998, pp.810-816. [5] • BÄR, Fernando L., Informação e comunicação organizacional em uma empresa de energia elétrica. Dissertação de Mestrado em Ciências da Comunicação, USP, São Paulo, 1995. [6] • LESCA, H; ALMEIDA F. C., Administração estratégica da informação. Revista de Administração. São Paulo, 1994, v.29, n.3, p.66-75. [7] MOURA, R. A. Armazenagem e distribuição física. 2 ed. São Paulo: IMAM, 1997. [8]• HARRINGTON, James. Gerenciamento total da melhoria contínua. Editora Makron Books. São Paulo. 1997. [9] BERGAMO FILHO, Valentino. Gerência Econômica da Qualidade através do TQC: Controle Total da Qualidade. Ed. Makron, McGraw-Hill. São Paulo, 1991 46 [10] Associação Brasileira de Normas Técnicas. NBR ISO 9001: 2008 Sistema de Gestão da Qualidade Requisitos. Rio de Janeiro, 2008

Baixar