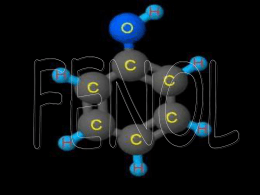

Ox xid da açã ão Pro of. Marc cos Ville ela Bar rcza Oxidação 1- Introdução: Na indústria da química orgânica, a oxidação constitui um dos meios mais poderosos utilizados nas sínteses de derivados orgânicos. Há muitos e diversos processos de oxidação, que podem se agrupar na seguinte forma: - Transformação de álcool primário em aldeído, chamado de desidrogenação: O H3C CH2 + H3C 1/2 O2 C OH H Igual caráter tem a conversão de álcool secundário em cetona: H3C CH CH3 + H3C 1/2 O2 C O OH - CH3 Oxidação de aldeído a ácido com a introdução de um átomo de oxigênio na molécula: O O H3C C + H H3C 1/2 O2 C OH O mesmo ocorre para oxidar hidrocarboneto a álcool: CH - + C 1/2 O2 OH Preparação de aldeídos a partir de hidrocarbonetos verifica-se, também, reação com características das anteriores, isto é, desidrogenação e introdução de oxigênio: O H4C + O2 H C H Também encontrado na preparação de ácido benzóico a partir de álcool benzílico: O H2C OH C OH + O2 - A desidrogenação pode ser acompanhada por condensação molecular, como ocorre quando moléculas de benzeno e tolueno formam difenil e estilbeno, respectivamente: 2 2 - + 1/2 O2 CH CH3 + 1/2 O2 CH Há também em um mesmo processo de oxidação, reações de desidrogenação e adição de oxigênio com quebra de ligações carbonadas, como ocorre na oxidação do naftaleno a anidrído ftálico: O C + O 9/2 O2 C O - Olefinas são oxidadas em condições brandas a derivados hidroxi. Podem também ser convertido em aldeídos e/ou ácidos carboxílicos de peso molecular mais baixo quando empregam-se agentes de oxidação mais fortes. Assim, ácido oléico pode converte-se em ácido di-hidroxi esteárico: H3C (CH2)7 HC CH (CH2)7 C O H3C + O2 OH (CH2)7 HC CH (CH2)7 C OH OH O OH Ou, quando emprega-se um agente de oxidação mais poderoso e/ou em condições severas, ocorre a ruptura da dupla ligação e ao mesmo tempo uma reação de oxidação levando a formação dos ácidos pergólico e azeláico: H3C H3C (CH2)7 HC CH (CH2)7 C O + O2 OH O OH + O HO - (CH2)7 C C (CH2)7 C O OH Em determinadas condições pode fazer peroxidação. Ocorre, por exemplo, em reações de oxidação catalisadas com raios ultravioletas: H H3C C CH3 CH3 CH3 C O O C + O2 CH3 CH3 Outras requerem presença de peróxidos inorgânicos (Na2O2): O 2 C Cl + O2 C O O C O O 2- Agentes de oxidação: O principal problema em reações de oxidação consiste na formação de subprodutos indesejáveis e de difícil eliminação. Para oxidações em fase líquida é sempre desejável o emprego de oxigênio gasoso. Quando não é possível são utilizadas outras substâncias que possuem capacidade de oxidação: - Permanganatos: sais sólidos do ácido permangânico são poderosos agentes de oxidação. Ao oxidar etanol com permanganato de cálcio, a reação é tão rápida que pode chegar a inflamação. Permanganato de potássio, poderoso agente de oxidação, é muito empregado em oxidações orgânicas, sua capacidade oxidante varia conforme solução utilizada, alcalina, ácida ou neutra. - Diluição alcalina: emprega-se permanganto de potássio dissolvido em água, a solução por si só é alcalina, pois forma hidróxido de potássio: 2KMnO4 + H2O 2MnO2 + 2KOH + 3O Cada molécula de permanganato cede três átomos de oxigênio; o dióxido de manganês precipita em forma de hidrato. - Diluição ácida: a oxidação com soluções de permanganato em meio ácido, obtidas por adição de ácidos acético ou sulfúrico é viável para preparação de compostos com boa estabilidade. A ação energética deste agente de oxidação restringe seu campo de aplicação. A diluição ácida deste oxidante deve agir gradativamente sobre o composto orgânico a oxidar para limitar sua ação oxidante e levar, com eficiência, a reação ao final. Cada molécula de permanganato em meio ácido produz cinco átomos de oxigênio: 2KMnO4 + 3H2SO4 2MnSO4 + K2SO4 + 3H2O + 5O - Diluição neutra: para evitar a alcalinidade própria do permanganato de potássio, pode introduzir dióxido de carbono e sulfato de magnésio que neutralizam o álcali com formação de sulfato de potássio e óxido de magnésio, insolúveis. - Dicromatos: a oxidação com dicromatos realiza-se, geralmente, em presença de ácido sulfúrico e empregando sais de sódio ou potássio. Um mol de dicromato fornece três átomos de oxigênio: K2Cr2O7 + 4H2SO4 K2SO4 + Cr2(SO4)3 + 4H2O + 3O Também age na ausência de ácido, porém mais fraco. Solução de ácido crômico: também utiliza-se, como agente oxidante, anidrido crômico dissolvido em ácido acético glacial; para cada dois mols do anidrido são produzidos três átomos de oxigênio: 2CrO3 CH3CO2H Cr2O3 + 3O - Peróxidos: muito utilizados, porém são agentes com valor agregado alto; os peróxidos de hidrogênio, chumbo e manganês são os mais comuns. - Outros agentes: ácido hipocloroso, clorito sódico, dióxido de cloro, ácido clórico, etc. Atualmente, permanganatos, dicromatos e compostos derivados de cloro possuem sérias restrições nas aplicações industriais em função da difícil eliminação dos subprodutos gerados nos processos de oxidação. 3- Processos Industriais empregados no Brasil: Processos de oxidação são aplicados em diversos segmentos industriais tais como obtenção de intermediários químicos (monômeros, aldeídos e/ou ácidos aromáticos e alifáticos, álcoois especiais, etc.), indústrias farmacêutica e de defensivos agrícolas, etc. No Brasil utiliza-se de processos de oxidação para produção de ácidos aromáticos como ácido benzóico e derivados, ácidos alifáticos como o ácido acético, anidrido ftálico, fenol, etc. Capacidade Instalada Ácido benzóico Empresa Localização Capacidade Instalada (t/a) Liquid Química Cubatão (SP) 4.400 Liquid Química S.A., único produtor nacional de ácido benzóico, utiliza processo de oxidação do tolueno. Também produz benzoato de sódio a partir da neutralização do ácido benzóico com hidróxido de sódio. Utilizados na preservação de alimentos, aplicações farmacêuticas (antisséptico, agente de expectoração), indústria têxtil, inibidores de corrosão, etc. Capacidade Instalada Ácido Acético Empresa Localização Capacidade Instalada (t/a) Butilamil Piracicaba (SP) 10.500 Cloroetil Mogi-Mirim (SP) 13.000 Sanofi-Synthelabo Rio de Janeiro (RJ) 200 As empresas Cloroetil e Sanofi-Synthelabo utilizam-se do processo de oxidação do aldeído acético e a Butilamil produz ácido acético através da via fermentativa. A principal aplicação do ácido acético é como agente de esterificação e na preparação do anidrido acético. O processo de produção do aldeído acético utilizado nestas empresas é a oxidação parcial e/ou desidrogenação do etanol em fase vapor. O aldeído acético é altamente reativo, sendo, portanto, um intermediário químico de grande importância em sínteses orgânicas (ácido acético, butanol, pentaeritritol), etc. Capacidade Instalada Aldeído acético Empresa Localização Capacidade Instalada (t/a) Cloroetil Mogi-Mirim (SP) 12.000 Copenor Sorocaba (SP) 10.000 Fenol é obtido através do processo de oxidação do cumeno. Uma das principais característica desta rota industrial é a obtenção de co-produtos como acetona e α-metilestireno. Utiliza-se fenol para obtenção de derivados farmacêuticos, alguns herbicidas, resinas fenólicas e derivados para produção de alguns monômeros na fabricação do náilon. Rhodia é considerada a maior produtora nacional de fenol. Capacidade Instalada Empresa Quiminvest Rhodia Localização Porto real (RJ) Paulínia (SP) Fenol Capacidade Instalada (t/a) 1.200 130.000 Formaldeído é produzido a partir da oxidação do metanol. A principal aplicação é como matéria-prima na fabricação de resinas termofixas (ureicas, fenólicas e melamínicas) e resinas alquídicas para indústria de tintas. Como há um mercado consumidor muito amplo, são encontrados um número expressivo de empresas produtoras de formaldeído. Capacidade Instalada Empresa Alba Química Atofina Copenor Crios Dyno Elekeiroz Royalplás Sulana Synteko Localização SP/PR SP BA SP PR SP SP PR RS Formaldeído Capacidade Instalada (t/a) 75.500 55.000 115.000 36.000 64.200 37.000 50.000 25.000 60.000 Processos de oxidação são realizados, na maioria dos casos, em batelada. Equipamentos como tanques, reatores e tubulações são de aço inoxidável para evitar corrosão provocada pela ação do oxigênio livre. Muitas reações utilizam-se de reatores fechados, tipo autoclave, para evitar perda de materiais voláteis. Necessitam de sistema de aquecimento e refrigeração eficientes e na maioria dos casos empregam-se serpentinas internas. Nas reações em fase líquida e que utiliza como agente de oxidação o oxigênio atmosférico empregam-se sistemas de agitação eficientes para assegurar uma boa miscibilidade entre o agente oxidante gasoso e o líquido a oxidar. Aqui também é mantido o controle de temperatura durante todo o processo e eliminação do calor produzido. Este processo é facilmente controlado através da velocidade de admissão de oxigênio atmosférico. Fenol 2 Processo Hock – Oxidação do Cumeno Cumeno Cumeno Cumeno e a - Metil estireno 10 Fenol 7 Vapor Vapor e Água fria Vapor e Água fria 3 8 9 Hidróxido de sódio 4 Acetona 11 6 1 1 Vapor Vapor 5 Vapor e Água fria Vapor e Água fria Resíduo Sulfato de sódio Cumeno Ar Acetona Ácido Sulfúrico Equipamentos 1- Reatores de Oxidação 2- Purificador de gás 3- Separador líq/gás 4- Concentrador 5- Reator de decomposição 6- Separador catalítico Acetona H H3 C C CH3 CH3 7- Coluna de retificação - Acetona 8- Coluna de retificação - Cumeno +O 9- Coluna de retificação - fenol 10- Reator de hidrogenação 11- Refervedor Cumeno H3 C C O OH OH O H 2 SO 4 + H3 C 2 Hidroperóxido de Cumeno Fenol C Acetona CH3 Obtenção de fenol – Processo Hock (Oxidação do cumeno) Processo semi-contínuo - - - - - - - - - Cumeno puro e recuperado é colocado com ar nas torres de oxidação (1). Estas torres colocadas em série de dois a quatro, com mais de vinte metros de altura, dispostas desta maneira para otimização do tempo de residência na reação de oxidação; É introduzido ar nas torres e ao mesmo tempo injeta-se vapor no sistema de aquecimento para a temperatura aumentar até atingir seu valor ótimo (90 – 120oC); após iniciar a reação, o vapor é removido e injeta-se líquido refrigerante para remoção do calor gerado e desta maneira manter a temperatura no patamar desejado; Gases em excesso, vapor d’água, cumeno não reagido e o intermediário hidroperóxido de cumeno formado são resfriados e separados (3). Os gases são enviados para purificação (2), a fase orgânica líquida é enviada para o concentrador onde ocorre a separação, do cumeno, reciclado para as torres de oxidação (1). Produto de fundo, hidroperóxido de cumeno é resfriado e enviado para o reator de decomposição (5); Aqui o hidroperóxido é decomposto, catalisado por ácido sulfúrico (concentração de 45-50%), em fenol e acetona. Esta decomposição ocorre a faixa de temperatura entre 50-60oC e o calor de reação é retirado através do refluxo de acetona no meio; Toda a massa contida no reator é transferida para o separador catalítico (6). É colocada solução de hidróxido de sódio ou fenóxido de sódio para remoção do ácido sulfúrico do meio através de solução de sulfato de sódio; A fase orgânica é transferida para coluna de retificação da acetona (7);produto de topo é acetona, resfriada e separa . produto de fundo é enviado para coluna de retificação do cumeno (8); Nesta coluna é retirada pelo topo uma mistura de cumeno e metilestireno que é enviado para o reator de hidrogenação (10). Produto de fundo, fenol bruto, é enviado para coluna de retificação de fenol (9); No reator de hidrogenação (10), através de reação de transferência de hidrogênio, o composto α-metilestireno é transformado em cumeno e enviado de para o início do processo; Na coluna (9) fenol, produto de topo, é purificado, resfriado e separado. Produto de fundo é enviado para um refervedor para recuperação e o resíduo descartado. Fenol O CH3 Processo Dow – Oxidação do Tolueno +O 3 Co OH OH +O 7 + H 2O Ácido Benzóico C 10 2 2 Tolueno O 3 OH C 2 Cu + CO 2 Fenol Fenol Ác. Benzóico 4 Equipamentos Vapor Catalisador 1 - Reator de Oxidação; 2 - Separador líq/gás; 3 - Purificador de gás; 4 - Dep. Ác. Benzóico – Bruto; 5 - Coluna de retificação – Tolueno; 6 - Coluna de retificação – Ác. Benzóico; 7 - Dep. Ác. Benzóico – Purificado; 8 - Reator de descarboxil ação; 9 - Coluna de retificação – Fenol/Subprodutos; 10- Separador líq/gás; 11- Filtro prensa ; 12- Coluna de retificação – Fenol bruto; 13- Coluna de retificação – Fenol; 14- Extração de resíduo; Vapor 1 8 Catalisador Tolueno 5 Vapor 6 11 Vapor 9 12 13 14 11 Ar Catalisador Catalisador Resíduo 14 14 Água Residual - Obtenção de fenol – Processo Dow (Oxidação do tolueno) Processo contínuo - - - - - - - - - Tolueno puro e recuperado é colocado com o catalisador, naftalenato ou benzoato de cobalto, no reator de oxidação (1); É introduzido ar e ao mesmo tempo injeta-se vapor no sistema de aquecimento para a temperatura aumentar até atingir seu valor ótimo (220 – 250oC); Gases em excesso, parte do tolueno não reagido, água e ácido benzóico formados são resfriados e separados (2). Os gases são enviados para purificação (3), a fase orgânica líquida é reciclada para o reator e a fase aquosa descartada; Produto de fundo do reator (1), ácido benzóico bruto e tolueno não reagido, são separados na coluna de retificação de tolueno (5); produto de topo, tolueno, é reciclado para o reator (1); Produto de topo, ácido benzóico e subprodutos, são enviados para coluna de retificação do ácido benzóico (6); Ácido benzóico puro, produto de topo desta coluna, é resfriado e enviado para o reator de descarboxilação (8). O produto de fundo da coluna (6) é descartado (resíduo); No reator de descarboxilação (8) ácido benzóico purificado é descarboxilado com ar (O2) em presença de benzoato de cobre como catalisador. O fenol formado é removido do reator na forma de vapor com gases inertes e subprodutos; imediatamente é enviado para coluna de retificação de fenol/subprodutos (9) onde é separado; Produto de fundo do reator (8) é tratado nas colunas de retificação (14) para extração de produtos de interesse e o resíduo destas colunas são descartados; Na coluna de retificação de fenol/subprodutos (9), produto de topo gases inertes, são resfriados, separados dos líquidos e enviados para purificação; fase líquida é tratada nas colunas de retificação (14) de maneira semelhante ao item anterior; produto de fundo, ácido benzóico não reagido é retornado ao reator (8); Fenol ainda impuro é retirado na lateral inferior da coluna (9) e refluxado na coluna de retificação de fenol bruto (12); A saída de fenol nesta coluna é na lateral superior; Na coluna de retificação de fenol (13), fenol puro é retirado pela lateral superior da coluna; produto de topo é resfriado e reciclado para a coluna de retificação de fenol/subprodutos (9). O produto de fundo é envido para coluna de extração de resíduos (14). Acetaldeído e Ácido Acético Processo Veba-Chemie – Oxidação do Etanol ( Acetaldeído) Oxidação do Acetaldeído (Ácido Acético) Acetaldeído / Água Etanol Resfriado Ácido Acético Água fria 8 8 7 3 Ar Catalisador 2 Etanol/ Água 2 Acetaldeído 5 Catalisador Vapor e/ ou Água fria Vapor e/ ou Água fria 1 4 Vapor e/ ou Água fria Vapor e/ ou Água fria 6 Catalisador Equipamentos Etanol/ Água H3 C CH2 + O OH Etanol 2 O H3 C 6 Ar/ N2 Catalisador Cu Ácido Acético Bruto +O C H Acetaldeído 2 Mg O H3 C C OH Ácido Acético 12345678- Reator de o xidação - Etanol Scrubber Coluna de retificação - Acetaldeído Reator de o xidação - Acetaldeído Coluna de retificação – Ácido Acético Filtro - prensa Depósito - Acetaldeído Purificador de gás Resíduo Obtenção de acetaldeído e ácido acético Processo semi-contínuo Acetaldeído: - - - - - Etanol 96oGL é colocado com catalisador, óxido de cobre, zinco ou prata, em reator tipo altoclave (1); É introduzido ar e ao mesmo tempo injeta-se vapor no sistema de aquecimento do reator para a temperatura aumentar até atingir seu valor ótimo (500 – 650oC); esta temperatura depende da vazão de ar no reator; A conversão do álcool a acetaldeído é de 50% a 70%, dependendo das condições de reação; Acetaldeído bruto retirado do fundo reator é resfriado e enviado ao filtroprensa (6) onde é recuperado o catalisador; Acetaldeído, água formada e etanol não reagido são separados dos gases através da lavagem com álcool resfriado no scrubber (2) e separados por destilação fracionada (3); Produto de fundo da coluna de fracionamento (3) é formado pela mistura azeotrópica etanol não reagido e água. O álcool é concentrado e enviado de volta para o reator (1); Acetaldeído é retirado do topo da coluna de fracionamento (3), com pureza entre 98% - 99%, previamente resfriado a 0-5oC e enviado ao depósito (7); É formada pequena quantidade de ácido acético; Rendimento do processo é de 97% a 99%. Ácido Acético: - - - - - - Acetaldeído é misturado com acetato de magnésio dissolvido no próprio acetaldeído ou ácido acético e enviado para o reator (4), também do tipo altoclave; É introduzido ar e ao mesmo tempo injeta-se vapor no sistema de aquecimento para a temperatura aumentar gradativamente até atingir seu valor ótimo; Uma vez iniciada a reação, a absorção do oxigênio do ar é quase completa e o calor de reação deve ser removido; substitui-se o vapor por água fria. Também é possível administrar a variação da temperatura através do controle da vazão de ar; Controla-se a temperatura de forma que na primeira hora a temperatura não passe de 27oC, depois de 2 Hs entre 28OC - 30oC e após 4 Hs. 60o (temperatura ótima de reação); A reação dura em média de 12 a 14 horas e a pressão de ar não ultrapassa a 5 atm; Ao final da reação o ar é substituído por N2, inerte, separa-se o aldeído condensado que é removido do ar por lavagem com água no scrubber (2). Este retorna para a coluna de fracionamento (3) de aldeído; Ácido acético bruto, concentração acima de 96%, é retirado do fundo reator e enviado ao filtro-prensa (6) onde é recuperado o catalisador; Depois, ácido acético é purificado na coluna de destilação (5), atingindo pureza próxima a 99%; O rendimento do processo é de 90% a 95%.

Download