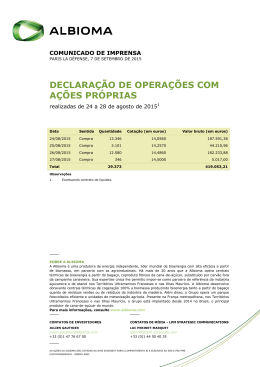

Sessão Técnica12 – Etanol e Biomassa de Cana-de-Açúcar Trabalho No 64, 14/12/2010, 16:00-18:00 Estudo experimental da classificação pneumática contínua de bagaço de cana-deaçúcar 8º Congresso Internacional sobre Geração Distribuída e Energia no Meio Rural – AGRENER GD 2010 “ Expansão da Produção de Biocombustíveis na Região CentroOeste do Brasil” 13 a 15 de Dezembro de 2010, Campinas, São Paulo, Brasil Edgardo Olivares Gómez - Apresentador Guillermo Alfonso Roca Alarcón Luis Augusto Barbosa Cortez Eduardo de Almeida Bruno Rodrigues de Oliveira George Jackson de Moraes Rocha Estudo experimental da classificação pneumática contínua de bagaço de canade-açúcar Esta apresentação está baseada em resultados dos estudos preliminares de classificação pneumática realizados com bagaço de cana-de-açúcar em 3 condições físicas diferentes. A proposta de estudo foi financiada pela FAPESP como Projeto de Auxílio à Pesquisa, Processo No 2007/01888-4, outorgado Prof. Luís A. B. Cortez-FEAGRI/UNICAMP. O protótipo de coluna de classificação gerou a abertura de um processo para depósito de patente pela INOVA da UNICAMP, atualmente em re-avaliação. Biomassa da Cana-de-açúcar! O que é biomassa da Cana-de-açúcar? Palha de cana (folhas verdes e secas na planta, no campo, e na saída da colheitadeira) Colmos de Cana-de-açúcar em pé Colmos cortados O BAGAÇO DE CANA é um subproduto industrial! BAGAÇO DE CANA ESTOCAGEM DE BAGAÇO DE CANA SOB COBERTURA Partículas grossas (Fração FIBRA do interior do colmo e da casca) Partículas finas (Fração MEDULA e outros finos) CONGLOMERADO DE PARTÍCULAS HETEROGÊNEAS EM FORMA E TAMANHO, E COM ELEVADO TEOR DE UMIDADE Amostra de FIBRA LAVADA de bagaço de cana Sample of the CTBE, Campinas, SP (19/09/2008) Amostra de MEDULA SEPARADA do bagaço de cana Sample of the CTBE, Campinas, SP (19/09/2008) A PALHA DE CANA é um subproduto agrícola! PALHA DE CANA (PARTÍCULAS) Foto ampliada de partículas de PALHA DE CANA (-11.2 +9.52 mm de classe de tamanho) Laboratório de Termodinâmica e Energia– FEAGRI/UNICAMP(10/04/2008) Objetivos Objetivo geral: Projeto e avaliação de uma coluna para a classificação pneumática contínua de bagaço de cana-de-açúcar em frações compostas de grupos de partículas definidas pelo diâmetro médio do conglomerado. Objetivos Específicos: 1. Projetar, construir, montar e operar uma coluna de classificação experimental em escala piloto onde seja possível alcançar regimes de fluxo adequados para a classificação pneumática contínua do bagaço de cana com ar– Primeira etapa da Pesquisa; 2. Estudar o processo de classificação pneumática do bagaço de cana integral seco (umidade de equilíbrio), úmido (50% de umidade – b.u.), e pré-tratado por moagem. Examinar, a partir do comportamento das funções de distribuição de tamanhos das partículas do conglomerado e dos fluxos de entrada e saída da coluna, o diâmetro médio do conglomerado e as taxas de classificação e arraste para cada fração separada na coluna (GROSSA, MÉDIA e FINA) – Segunda e Terceira etapa da Pesquisa. Material e Metodologia Estudo experimental: 1. Bases do estudo: 1.1) Testes de classificação pneumática de bagaço de cana em 3 condições físicas distintas: a) bagaço integral seco (umidade de equilíbrio); b) bagaço integral úmido (50% b.u.); c) bagaço moído e à umidade de equilíbrio com dp=10mm e dp=5mm respectivamente. 1.2) Bagaço de cana integral úmido (50% de umidade – b.u.) gentilmente cedido pela Usina Açucareira Ester S.A., localizada na cidade de Cosmópolis – SP; 1.3) Um estudo preliminar das funções de distribuição de tamanhos das partículas do bagaço integral permitiu definir as Frações a serem classificadas em termos do diâmetro médio de partícula de cada fração: Grossa ≥2,36 mm; Média 2,36≥ dp ≥1,00 mm; Fina ≤ 1,00 mm; 1.4) Etapas da pesquisa: 1ª etapa – projeto da instalação experimental; 2ª etapa – experimentos de classificação com bagaço integral seco (umidade de equilíbrio); 3ª etapa - experimentos de classificação com bagaço integral úmido e moído (à umidade de equilíbrio). 2. Instalação experimental para testes de classificação pneumática: 2.1) Instalada no LTE – Laboratório de Termodinâmica e Energia da FEAGRI/UNICAMP. Material e Metodologia Instalação experimental para testes de classificação Algumas características técnicas: 1. Capacidade nominal de alimentação de bagaço de 20 kg/h; 2. Sistema modular e compacto, com particular dimensionamento; 3. Alimentação de ar e bagaço uniforme, contínua e estável, com controle por inversor de freqüência. 4. Considera 1 fluxo de entrada, 2 fluxos de saída e um fluxo de arraste por transporte pneumático. Material e Metodologia Instalação experimental para testes de classificação Material e Metodologia Instalação experimental para testes de classificação Funções de alimentação de bagaço de cana à coluna de classificação 60 Vazão mássica de bagaço de cana (kg/h) Experimental Analitico 50 40 30 Y= 4,0629x-1,1625 R2=0,9926 20 10 0 0 2 4 6 Velocidade angular, RPM 8 10 Material e Metodologia Instalação experimental para testes de classificação Funções de alimentação de ar à coluna de classificação 180 Vazão volumétrica de ar (m³/h) 160 140 (1)fluxo medido anemometro fio quente area quadrada 12x12cm 120 y = 0,0713x - 1,7297 R² = 0,9914 100 (2)fluxo medido diretamente - area circular (D=11cm) 80 (3)fluxo calculado atraves da vel medida diretamente - area circular (D=10,7cm) 60 (4)fluxo calculado pela vel calculada atraves fluxo medido - area circular(D=10,7cm) 40 Linear ((3)fluxo calculado atraves da vel medida diretamente - area circular (D=10,7cm)) 20 0 0 500 1000 1500 Velocidade angular, RPM 2000 2500 Metodologia experimental Matriz dos experimentos e valores das variáveis Experimentos de classificação pneumática: Bagaço integral seco Tabela 1. Matriz dos experimentos de classificação pneumática (segunda etapa da pesquisa) No. Vazão de bagaço Vazão de ar 1 -1 -1 2 1 -1 3 -1 1 4 1 1 5 0 0 6 0 0 7 0 0 8 0 0 Tabela 2. Níveis dos fatores (segunda etapa da pesquisa) Níveis Fator Ar (A), m3 s-1 (m3 h1) -1 0 1 0,0183 (66) (16) 0,0244 (88) 0,0300 (108) (21) (26) 0,0019 (6,77) 0,0052 (18,76) 0,0084 (30,42) (10) (25) (40) (Hz) Bagaço (B), kg s-1 (kg h-1) (Hz) Experimentos de classificação pneumática: Bagaço integral úmido e moído Tabela 3 - Planejamento dos experimentos de classificação pneumática (terceira etapa da pesquisa) No. Vazão de bagaço, kg s-1 (kg h-1) (Hz) Vazão de ar, m-3 s-1 (m3 h-1) (Hz) 1 2 3 0,0069 (25) (29,3) 0,0069 (25) (29,3) 0,0069 (25) (29,3) 0,0183 (66) (16) 0,0244 (88) (21) 0,0300 (108) (26) Resultados experimentais Distribuição por tamanhos das partículas de bagaço Figura - Função de distribuição acumulativa do bagaço de cana-de-açúcar integral (experimentos a seco e a úmido) Figura - Função de distribuição acumulativa do bagaço de cana-de-açúcar moído e seco (dp=10mm) Figura - Função de distribuição acumulativa do bagaço de cana-de-açúcar moído e seco (dp=5mm) Resultados experimentais Etapas da pesquisa experimental I - Etapa 2 - Experimentos com bagaço integral “in natura” e seco (umidade de equilíbrio): Frações GROSSA, MÉDIA E FINA; II – Etapa 3 - Experimentos com bagaço integral “in natura”, úmido (50% de umidade): Frações GROSSA, MÉDIA E FINA; III – Etapa 3 - Experimentos com bagaço seco (umidade de equilíbrio) e moído, 2 malhas de controle ou tamanhos de referência (10 e 5 mm respectivamente): Frações GROSSA, MÉDIA E FINA. Resultados experimentais 0,60 Bagaço de cana integral seco, Fb=6,77kg/h; Fa=66m3/h Fração Grossa Fração Média Fração Fina Fração em massa das partículas Fração em massa das partículas Distribuição por tamanhos das partículas de bagaço – Etapa 2 0,50 Experimento 1 0,40 0,30 0,20 0,10 0,00 9,08 4,01 1,88 1,20 0,75 0,38 0,60 Bagaço de cana integral seco, Fb=30,42kg/h; Fa=66m3/h Fração Grossa Experimento 2 0,40 0,30 0,20 0,10 0,00 0,13 9,08 Fração em massa das partículas Fração em massa das partículas Fração Média Fração Fina 0,50 Experimento 3 0,40 0,30 0,20 0,10 0,00 9,08 4,01 1,88 1,20 0,75 4,01 1,88 1,20 0,75 0,38 0,13 Diâmetro médio de partícula, mm Bagaço de Cana integral seco, Fb=6,77kg/h; Fa=108m3/h Fração Grossa Fração Fina 0,50 Diâmetro médio de partícula, mm 0,60 Fração Média 0,38 Diâmetro médio de partícula, mm 0,13 0,45 0,40 0,35 0,30 0,25 0,20 0,15 0,10 0,05 0,00 Bagaço de cana integral seco, Fb=30,42kg/h; Fa=108m3/h Fração Grossa Fração Média Fração Fina Experimento 4 9,08 4,01 1,88 1,20 0,75 0,38 Diâmetro médio de partícula, mm 0,13 Resultados experimentais Distribuição por tamanhos das partículas de bagaço – Etapa 2 Fração Grossa 0,45 0,40 0,35 0,30 0,25 0,20 0,15 0,10 0,05 0,00 Fração Média Bagaço de cana integral seco, Fb=18,76kg/h; Fa=88m3/h 0,50 Fração Fina Fração em massa das partículas Fração em massa das partículas Bagaço de cana integral seco, Fb=18,76kg/h; Fa=88m3/h 0,50 Experimento 5 9,08 4,01 1,88 1,20 0,75 0,38 Fração Grossa 0,45 0,40 0,35 0,30 0,25 0,20 0,15 0,10 0,05 0,00 Fração Média Fração Fina Fração em massa das partículas Fração em massa das partículas Bagaço de cana integral seco, Fb=18,76kg/h; Fa=88m3/h 0,50 Fração Grossa 4,01 1,88 1,20 0,75 0,38 0,13 Diâmetro médio de partícula, mm Diâmetro médio de partícula, mm 0,45 0,40 0,35 0,30 0,25 0,20 0,15 0,10 0,05 0,00 Fração Fina Experimento 6 9,08 0,13 Fração Média Experimento 7 Bagaço de cana integral seco, Fb=18,76kg/h; Fa=88m3/h 0,60 Fração Grossa Fração Média Fração Fina 0,50 Experimento 8 0,40 0,30 0,20 0,10 0,00 9,08 4,01 1,88 1,20 0,75 0,38 Diâmetro médio de partícula, mm 0,13 9,08 4,01 1,88 1,20 0,75 0,38 Diâmetro médio de partícula, mm 0,13 Resultados experimentais Fluxos de saída e tamanho médio das partículas de bagaço por fração classificada – Etapa 2 Experimento Vazão bagaço (kg/h) Vazão Ar (m3/h) 1 6,77 66 2 30,42 3 (%) Grossa (%) Média (%) Fina 78,11 5,38 16,51 66 85,16 4,04 10,80 6,77 108 50,34 11,02 38,64 4 30,42 108 55,34 6,56 38,10 5 18,76 88 64,84 6,28 28,88 6 18,76 88 67,84 6,40 25,76 7 18,76 88 68,40 5,78 25,82 8 18,76 88 68,76 6,50 24,73 D. Médio Fr. Grossa (mm) D. Médio Fr. Média (mm) D. Médio Fr. Fina (mm) 3,29 0,64 0,43 2,84 0,60 0,40 5,90 1,47 1,00 3,35 0,95 0,62 2,94 0,76 0,52 4,02 0,81 0,54 4,25 0,78 0,52 3,83 0,77 0,54 Vazão de Bagaço = Vazão de bagaço de cana obtida a partir da curva de calibração da válvula rotativa de alimentação, em kg/h; Vazão de Ar = Vazão de ar medida próximo ao ventilador e obtida a partir da curva de calibração do mesmo, em m3/h; (%) Grossa = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo grossa, valor adimensional; (%) Média = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo média, valor adimensional; (%) Fina = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo fina, valor adimensional; D. Médio F. Grossa = Diâmetro Médio calculado para a fração de bagaço grossa a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); D. Médio F. Média = Diâmetro Médio calculado para a fração de bagaço média a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); D. Médio F. Fina = Diâmetro Médio calculado para a fração de bagaço fina a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); Resultados experimentais Distribuição por tamanhos das partículas de bagaço – Etapa 3 Bagaço integral úmido, Fa=66m3/h, Fb=25kg/h Média Fina Grossa Porcentagem em massa, % 50% 40% 30% 20% 10% 0% 9,08 4,01 1,88 1,20 0,75 0,38 0,13 Média 40% 30% 20% 10% 0% 9,08 4,01 1,88 1,20 0,75 Diâmetro médio de partícula, mm Bagaço integral úmido, Fa=108m3/h, Fb=25kg/h Grossa Média Fina 60% 50% 40% 30% 20% 10% 0% 9,08 Fina 50% Diâmetro médio de partícula, mm Porcentagem em massa, % Porcentagem em massa, % Grossa Bagaço integral úmido, Fa=88m3/h, Fb=25kg/h 4,01 1,88 1,20 0,75 Diâmetro médio de partícula, mm 0,38 0,13 0,38 0,13 Resultados experimentais Distribuição por tamanhos das partículas de bagaço – Etapa 3 Bagaço cana moído, dp=10mm; Fa=88m3/h, Fb=25kg/h Bagaço cana moído, dp=10mm; Fa=66m3/h, Fb=25kg/h Grossa Fina 70% 60% 50% 40% 30% 20% 10% 0% 9,08 4,01 1,88 1,20 0,75 0,38 0,13 Diâmetro médio de partícula, mm Porcentagem em massa, % Média Média Grossa 70% 60% 50% 40% 30% 20% 10% 0% 9,08 4,01 1,88 Fina 60% 50% 40% 30% 20% 10% 0% 9,08 4,01 1,88 Média 1,20 1,20 0,75 Diâmetro médio de partícula, mm Bagaço cana moído, dp=10mm; Fa=108m3/h, Fb=25kg/h Porcentagem em massa, % Porcentagem em massa, % Grossa Fina 0,75 Diâmetro médio de partícula, mm 0,38 0,13 0,38 0,13 Resultados experimentais Distribuição por tamanhos das partículas de bagaço – Etapa 3 Bagaço cana moído, dp=5mm; Fa=66m3/h, Fb=25kg/h Média Fina Grossa Porcentagem em massa, % 80% 60% 40% 20% 0% 9,08 4,01 1,88 1,20 0,75 0,38 0,13 Diâmetro médio de partícula, mm Média Grossa 60% 40% 20% 0% 9,08 4,01 1,88 1,20 Média Fina 40% 30% 20% 10% 0% 4,01 1,88 0,75 Diâmetro médio de partícula, mm 50% 9,08 Fina 80% Bagaço cana moído, dp=5mm; Fa=108m3/h, Fb=25kg/h Porcentagem em massa, % Porcentagem em massa, % Grossa Bagaço cana moído, dp=5mm; Fa=88m3/h, Fb=25kg/h 1,20 0,75 Diâmetro médio de partícula, mm 0,38 0,13 0,38 0,13 Resultados experimentais Fluxos de saída e tamanho médio das partículas de bagaço por fração classificada – Etapa 3 Experimento Vazão bagaço (kg/h) Vazão Ar (m3/h) (%) Grossa (%) Média (%) Fina D. Médio Fr. Grossa (mm) D. Médio Fr. Média (mm) D. Médio Fr. Fina (mm) Experimentos classificação Bagaço integral úmido 1 66 97,02 0,92 2,06 3,16 1,09 0,75 2 25 25 88 87,15 2,73 10,12 4,10 0,90 0,56 3 25 108 28,24 39,32 32,44 1,28 0,76 4 25 66 80,42 3,35 16,23 5,72 1,20 0,61 5 25 88 62,30 5,74 31,97 4,98 0,83 0,56 6 25 108 48,85 6,78 44,37 0,93 0,67 7 25 66 79,00 3,41 17,59 1,16 0,76 0,68 8 25 88 64,87 6,03 29,10 1,26 0,81 0,65 25 108 46,86 6,22 46,93 1,24 0,83 0,61 3,37 Experimentos classificação Bagaço moído (dp=10mm) 5,95 Experimentos classificação Bagaço moído (dp=5mm) Vazão de Bagaço = Vazão de bagaço de cana obtida a partir da curva de calibração da válvula rotativa de alimentação, em kg/h; Vazão de Ar = Vazão de ar medida próximo ao ventilador e obtida a partir da curva de calibração do mesmo, em m3/h; (%) Grossa = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo grossa, valor adimensional; (%) Média = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo média, valor adimensional; (%) Fina = Porcentagem da massa de bagaço, em relação à massa total de bagaço inserido no equipamento, classificado como sendo fina, valor adimensional; D. Médio F. Grossa = Diâmetro Médio calculado para a fração de bagaço grossa a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); D. Médio F. Média = Diâmetro Médio calculado para a fração de bagaço média a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); D. Médio F. Fina = Diâmetro Médio calculado para a fração de bagaço fina a partir da análise de distribuição de tamanhos das partículas da mesma, medida em milímetros (mm); Resultados Analíticos BAGAÇO DE CANA TRATADO FISICAMENTE POR MÉTODOS PNEUMÁTICOS E MECANOFÍSICOS MOLHADOS EXPERIMENTOS PNEUMÁTICOS – BAGAÇO DE CANA INTEGRAL SECO Teores médios de cinza: Partícula Fibra: 2,58% Partícula Medula: 4,37% DEQ – Depto. De Engenharia Química/UFSCar EXPERIMENTOS MECANOFÍSICOS – DESMEDULADO MOLHADO Celulose Hem icelulose grupos acetila Lignina 1 41,08 28,67 2,78 22,30 2 41,34 27,53 2,87 22,68 3 40,94 27,81 2,95 22,11 Média 41,1 28,0 2,9 22,4 desv pad 0,20 0,59 0,08 0,29 Cinza 1,03 0,91 1,00 1,0 0,06 Extrativos 3,63 3,87 3,77 3,8 0,12 Total 99,49 99,20 98,58 99,1 0,47 Celulose Hemicelulose grupos acetila Lignina Cinza Extrativos 1 36,04 31,52 3,10 21,51 2,07 4,94 2 35,91 31,69 3,09 21,86 2,16 4,44 3 35,75 32,04 2,91 22,15 2,08 3,85 Média 35,9 31,8 3,0 21,8 2,1 4,4 desv pad 0,14 0,27 0,11 0,32 0,05 0,54 Total 99,18 99,15 98,79 99,0 0,22 FIBRA Teores médios de cinza: Fibra: 1,0% Medula: 2,1% MEDULA DPQ – Depto. de Processos Químicos/UNICAMP Estudos de Simulação – Resultados Aproximados Conclusões 1. Nos três casos (seco, úmido e seco moído) o bagaço de cana foi classificado nas 3 frações predefinidas durante o projeto básico da instalação experimental, mostrando sempre um comportamento reproduzível, sendo os diâmetros médios de partícula dos conglomerados grosso, médio e fino, coerentes em relação aos valores considerados na etapa de projeto. 2. No caso da classificação pneumática contínua com bagaço úmido especificamente foi possível definir os seguintes critérios de projeto e operacionais como os mais significativos: 2.1) modelo do sistema de alimentação de bagaço de cana à coluna de classificação; 2.2) umidade inicial e tamanho médio das partículas de bagaço de cana integral comumente produzidos nas usinas sucroalcooleira no Brasil podem ou não serem compatíveis com a taxa de alimentação de bagaço; 2.3) razão de alimentação sólido/gás, em kg/m3. 3. Em todos os casos o grau de dispersão de tamanhos em cada fração separada aumenta com o diâmetro médio do conglomerado das partículas de cada fração. Desta forma, o grau de dispersão aumenta desde a fração fina até a fração grossa. 4. A vazão de ar mostrou ser um fator determinante no controle da eficiência de classificação das partículas de bagaço de cana. 5. A partir das análises físico-químicas realizadas nas frações de bagaço de cana obtidas por métodos diferentes de fracionamento de partículas, pode-se observar que valores médios finais de teor de cinza de 1,0% para a fração fibra e de 2,1% para a fração medula foram obtidos no caso do desmedulamento molhado, comparados com 2,58% para a fração fibra e 4,37% para a fração medula no caso das frações obtidas por classificação pneumática. Agradecimentos À FAPESP – Fundação de Amparo à Pesquisa do Estado de São Paulo, Projeto de Auxílio à Pesquisa, Processo No 2007/01888-4, outorgado Prof. Dr. Luís A. B. Cortez, pelo financiamento ao projeto. À TERMOQUIP Energia Alternativa Ltda., empresa atuante na área de bio-energia e meio ambiente, onde foi construída a instalação experimental de classificação pneumática. À Usina Açucareira Ester S.A. pela gentileza no fornecimento do bagaço de cana utilizado nos experimentos de classificação. À Dra. Sarita Cândida Rabelo e à Dra. Maria Tereza Borges Pimenta Barbosa, pesquisadores do CTBE – Laboratório Nacional de Ciência e Tecnologia do Bio-etanol, pelas análises de composição química das diferentes frações de bagaço de cana. Obrigado pela atenção [email protected] 14 de Dezembro de 2010

Download