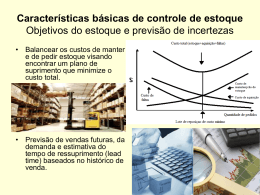

1 José Newton Matos de Oliveira REDUÇÃO DE ESTOQUES EM EMPRESA ESTATAL: APERFEIÇOAMENTO DE MODELO DE GESTÃO DO ESTOQUE COM DEMANDA INCERTA Dissertação apresentada ao Departamento de Engenharia da Produção da UFSC, como parte dos requisitos para obtenção do título de Mestre em Engenharia da Produção. UNIVERSIDADE FEDERAL DE SANTA CATARINA Departamento de Engenharia da Produção FLORIANÓPOLIS/SC 2002 2 José Newton Matos de Oliveira REDUÇÃO DE ESTOQUES EM EMPRESA ESTATAL: APERFEIÇOAMENTO DE MODELO DE GESTÃO DO ESTOQUE COM DEMANDA INCERTA Esta dissertação foi julgada adequada e aprovada para obtenção do título de Mestre em Engenharia de Produção no Programa de PósGraduação em Engenharia de Produção da Universidade Federal de Santa Catarina Florianópolis, 19 de dezembro de 2002 Edson Pacheco Paladini, Dr. Coordenador do Curso BANCA EXAMINADORA ___________________________ _____________________________ Prof. João Carlos Souza, Dr. Prof. Álvaro Gehlen de Leão, M.Sc. Universidade Federal de Santa Catarina Orientador Universidade Federal de Santa Catarina Co - orientador ___________________________ _____________________________ Profª Eunice Passaglia, Drª. Prof. CarlosTaboada Rodriguez,Ph.D Universidade Federal de Santa Catarina Universidade Federal de Santa Catarina 3 À minha família, Alessandra, Arthur, Renan e Vanessa, pelo carinho e dedicação em estarem sempre ao meu lado transmitindo incentivo e apoio nas horas de pesquisa e nos momentos de ausência. 4 Agradecimentos Ao meu gerente imediato, Eng. º João Newton, pela oportunidade, paciência, liberação e incentivo, principalmente nos momentos mais críticos da pesquisa. Ao amigo Eduardo Nunes, pelas doses de motivação e energia. 5 Resumo OLIVEIRA, José Newton Matos de. Redução De Estoques Em Empresa Estatal: Aperfeiçoamento de modelo de gestão do estoque com demanda incerta. 2002. 92p. Dissertação (Mestrado em Engenharia de Produção) – Programa de PósGraduação em Engenharia de Produção, UFSC, Florianópolis. Existem numerosos motivos pelos quais os estoques estão presentes em um canal de suprimentos. Nos últimos anos a manutenção de estoques tem sido muito criticada e estudada como sendo desnecessária e custosa para as empresas globalizadas. Existem, porém, razões para manter estoques, relacionadas diretamente com o nível de serviço oferecido ao cliente ou com as economias de custos derivadas indiretamente deste nível de serviço. Os sistemas operacionais em geral não podem ser projetados para responder imediatamente às exigências dos clientes de produtos e serviços sem que isto ocasione um custo adicional de estocagem. Portanto um balanceamento entre estoques e níveis de serviço assume um papel de relevância nas decisões estratégicas das empresas mundiais. A presente dissertação procura desenvolver um modelo de redução de estoques através de um aperfeiçoamento em um modelo vigente de gestão de estoques com demanda incerta. Objetivando situar o trabalho, uma revisão de literatura é efetuada agrupando os aspectos mais importantes referentes à origem e à evolução da logística tradicional, bem como seus principais conceitos voltados para a gestão de suprimentos. Efetua-se, também, uma revisão sobre estoques, conceitos e técnicas de gestão e modelos mais representativos. Estes estudos permitiram definir o contorno ideal do problema, fornecendo subsídios necessários para a elaboração da proposta. Como resultados da aplicação inicial do modelo aperfeiçoado, observa-se uma redução no nível de estoques em valor e quantidade de itens, tendo como ganho adicional uma melhoria no nível de serviço ao usuário e aumento na rotatividade deste estoque. Palavras-chave : 1. Gestão de estoques. 2. Administração de materiais 6 Abstract OLIVEIRA, José Newton Matos de. Redução De Estoques Em Empresa Estatal: Aperfeiçoamento de modelo de gestão do estoque com demanda incerta. 2002. 92p. Dissertação (Mestrado em Engenharia de Produção) – Programa de PósGraduação em Engenharia de Produção, UFSC, Florianópolis. There are a variety of reasons why inventories are part of a supply chain. In the last years, the inventory maintenance has been criticized and studied under a point of view as being useless and expensive for globalized companies. Nevertheless, there are lots of reasons to keep inventories, either directly related to the level of service offered to the clients or cost savings as an indirect result of this service level. Normally, the operating systems, generally speaking, cannot be designed to immediately respond the products and services clients' necessities unless additional cost be added to the inventory. Therefore, a balance between inventory and service levels has a relevant paper into the strategic decisions of the companies around the world. This thesis presents a proposal for inventory reduction through the change of the current models of inventory management, using probalistic demand. Concerning this matter, a literature revision has been made, grouping together the most important aspects about the origin and evolution of the traditional logistic as well as the main concepts of the supply management. Also, a revision about inventories management, concepts and techniques of management as well as the most representatives models have been made. This way, the key problem has been pointed up, providing the necessary data to make this proposal. As a result of the initial application of the suggested model, a reduction in inventory levels has been observed, not only in quantities but also in items, bringing to the end user an improvement in service levels as well as an increase in inventory turn rates. Word-key: 1. administration of I inventory. 2. administration of materials 7 Sumário Lista de Figuras Lista de Tabelas 1.1 Objetivos do trabalho 1.2 Justificativa do trabalho 1.3 Limites do trabalho 1.4 Estrutura do trabalho 11 12 13 13 14 2. A LOGISTICA E O GERÊNCIAMENTO DA CADEIA DE 15 SUPRIMENTOS 2.1 Surgimento e evolução da logística 2.2 Conceitos de logística 2.3 Custos logísticos 2.3.1 Custo total 2.3.2 Custos individuais 2.4 Fluxos logísticos 2.4.1 Fluxo de informações 2.4.2 Fluxo de materiais 2.5 Supply Chain 15 19 22 24 23 26 27 27 28 3. ESTOQUES 3.1 Conceitos de estoques 3.2 Custos associados ao estoque 3.2.1 Custo de pedir 3.2.2 Custo de manter o estoque 3.2.3 Custo total 3.3 Gestão de estoque 3.3.1 Políticas de gestão de estoque 3.4 Técnicas de gestão de estoque 3.4.1 Sistema clássico 3.4.2 Sistema JIT 29 29 31 31 32 32 32 32 34 34 35 4. DESCRIÇÃO DA FORMAÇÃO DE ESTOQUES NA UNIDADE DE 37 NEGÓCIOS DO RIO G. NORTE e CEARÁ. 4.1 Descrição do negócio 4.2 Estrutura de Armazenagem na UN-RNCE 4.2.1 Armazenamento de estoques 4.3 Conceituando os estoques da petrobras 4.3.1 Tipos de estoques 4.3.2 Estoque quanto à sua natureza 4.3.3 Estoque quanto à demanda 4.3.4 Estoque quanto ao valor 4.3.5 Estoques quanto à importância operacional 38 40 40 41 41 42 42 42 43 1. INTRODUÇÃO 8 4.4 Classificação gerencial dos estoques 4.4.1 Classificação contábil 4.4.2 Classificação de estoque 4.5 Formação de estoque na UN-RNCE 4.5.1 Itens de demanda incerta 4.5.2 Itens de demanda programada 4.6 Saneamento de estoque 4.7 Processos utilizados para reversão dos estoques inativos alienáveis 43 43 43 45 45 47 49 51 5. MODELO VIGENTE DE GESTÃO DO ESTOQUE COM DEMANDA 54 INCERTA 5.1 Problemas de estocagem e atendimento aos usuários 5.2 Modelo vigente de gestão de estoques com demanda incerta 5.2.1 Procedimento de gestão 5.2.2 Cálculo de parâmetros 5.2.3 Decisão do gestor 5.2.4 Itens de R.A. zerados. 5.3 Resultados obtidos com o modelo atual 54 57 58 59 61 61 62 6. PROPOSTA DE APERFEIÇOAMENTO DO MODELO VIGENTE DE 64 GESTÃO DO ESTOQUE COM DEMANDA INCERTA 6.1 Definição da abordagem e fonte de dados. 6.2 Proposta de resolução do problema 6.3 Implantação do aperfeiçoamento do modelo de ressuprimento automático 6.3.1 Detalhamento dos Passos do Fluxograma de Implantação do aperfeiçoamento do Modelo de Gestão do Estoque com Itens de Demanda Incerta 6.4 Resultados obtidos com a aplicação do aperfeiçoamento do modelo 6.4.1 Acompanhamento dos resultados 64 65 69 70 75 76 7. CONCLUSÕES E RECOMENDAÇÕES 81 REFERÊNCIAS BIBLIOGRÁFICAS ANEXOS 84 9 Lista de figuras Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura 10 Figura 11 Figura 12 Figura 13 Figura 14 Figura 15 Figura 16 Figura 17 Figura 18 Figura 19 Figura 20 Figura 21 Compensação de custos para obtenção do custo total. A integração logística Sistema clássico de empurrar estoques Exemplos de enfoques de JIT Produção média diária em 2001 de óleo Estrutura funcional da Un-RNCE Evolução do estoque da UN-RNCE Evolução do estoque inativo desde 1997 Fluxograma do processo de saneamento de estoques na UN-RNCE Fluxograma dos focos de atuação da logística reversa Evolução dos itens e valores de R.A. no ano de 2000 Evolução dos itens e valores de R.A. no ano de 2001 Itens de R. A. zerados Ressuprimento automático Memória de cálculo do indicador de R. A. zerado Produção de óleo da UN-RNCE Fluxograma de implementação do novo modelo Evolução dos itens e valores de R.A. no ano de 2002 Evolução dos itens de R.A. zerados no ano de 2002 Evolução do giro do estoque em R.A. no ano de 2002 Evolução do giro do estique na Petrobras 23 26 34 36 39 39 48 48 50 51 55 56 56 58 62 63 69 76 77 78 80 10 Lista de tabelas Tabela 1 Tabela 2 Tabela 3 Tabela 4 Tabela 5 Leilões realizados na UN-RNCE Itens do R. A. –Extrato da lista de materiais ressupridos automaticamente Extrato da lista de materiais ressupridos automaticamente com criticidade Extrato da lista de materiais ressupridos por usuário Extrato da lista estoques por usuário com respostas da definição das criticidades Tabela 6 Extrato da lista de desvios de estoque. 52 65 66 67 71 72 11 1. INTRODUÇÃO A gestão da capacidade logística de um sistema prestador de serviços é um dos principais desafios gerenciais das próximas décadas. Para muitos especialistas em temas de serviços e produtos, a forma como a capacidade de gestão de uma empresa é questionada pode determinar se o negócio é rentável ou não. Desde que o homem abandonou a economia extrativista, e deu início às atividades produtivas organizadas, surgiram três das mais importantes funções logísticas, ou seja, estoque, armazenagem e transporte. O excesso de produção não trocado vira estoque. O estoque necessita ser armazenado. Para usar este estoque em futuras negociações, este necessita ser transportado para outro local de consumo. Enfim, a função logística e seu surgimento se confunde com a origem da atividade econômica organizada da humanidade. Pode-se concluir então que a logística, mesmo sendo uma das atividades econômicas mais antigas, é um dos conceitos gerenciais mais modernos (LIMA, 2000). O que vem fazendo da logística um dos conceitos gerenciais mais modernos são dois conjuntos de mudanças: o primeiro de origem econômica, e o segundo com origem no desenvolvimento da tecnologia. A evolução da economia cria nova exigência competitiva, ao passo que as evoluções tecnológicas tornam possível o gerenciamento eficiente e eficaz de operações logísticas mais complexas. Quando as exigências competitivas eram menores, os ciclos dos produtos eram mais longos e a incerteza era mais controlável, fazia sentido uma empresa focar esforços em lucratividade através de uma gestão de atividades isoladas como 12 compras, armazenagem, transportes, fabricação e distribuição. Estas funções eram executadas por setores especializados, cujo desempenho era medido por indicadores como compras ao menor preço, custo de transportes mais baixos e menores estoques (FIGUEIREDO, 1998). Com os mercados mais globalizados e mais dinâmicos, os usuários estão cada vez mais exigentes. Para satisfazê-los, proliferam-se cada vez mais, linhas e modelos de produtos com ciclos de vida mais curtos e com locais de consumo os mais diversos. Globalização significa, entre outras coisas, comprar e vender em diversos lugares ao redor do mundo. As implicações desse fenômeno para a logística são várias e importantes: aumentam o número de usuários e os pontos de vendas, crescem o número de fornecedores e os locais de fornecimento, aumentam as distâncias a serem percorridas e a complexidade operacional, envolvendo legislações diversas, culturas, armazenagens e modais de transportes. Esta complexidade logística se transforma em verdadeiro martírio para os gestores navegarem em busca de ótimos serviços versus menores custos totais. A incerteza econômica veio como conseqüência da globalização. A crescente troca de bens e serviços entre nações aumentou substancialmente a interligação e a volatilidade econômica. Mudanças ou crises nacionais tem reflexo regional e imediato, tendendo a se espalhar numa escala mundial. Para a logística, que precisa atuar antecipando-se à demanda, produzindo e colocando o produto certo no local correto, no momento adequado e ao preço justo, o aumento da incerteza econômica cria grandes dificuldades para a previsão de vendas e o planejamento de atividades (LIMA, 2000). Em seu conjunto, esse grupo de mudanças econômicas e tecnológicas vem transformando a visão empresarial sobre logística, que passou a ser vista não mais como uma simples atividade operacional, um centro de custos, mas como uma atividade estratégica, uma ferramenta gerencial, uma fonte potencial de vantagem competitiva. 1.1 Objetivos do Trabalho Este trabalho tem como objetivo o aperfeiçoamento do modelo de gestão de estoques vigente na unidade de negócios do Rio Grande do Norte e Ceará (UN – 13 RNCE), com a finalidade de conseguir redução de estoques e aumento do nível de serviço ao usuário. 1.2. Justificativa do Trabalho Redução de estoques é uma meta perseguida dentro da unidade de negócios da UN – RNCE. Esta meta está alinhada com a política de alavancar recursos para investir na atividade fim da Petrobras que é a produção de óleo e derivados. Certamente, nesse processo, é perseguida uma taxa de retorno atrativa em face do investimento realizado; logo, a redução de capital empatado na forma de estoques se torna necessária e oportuna. Como parte integrante deste processo, a gerência de armazenagem deve adotar as melhores práticas logísticas de gerenciar o estoque, promovendo um menor custo logístico possível para que este capital imobilizado seja o estritamente necessário ao processo produtivo. Nessa justificativa deve-se lembrar Novaes (2000) onde o mesmo trata de investimento de capitais: “Dessa forma, podemos considerar que há sempre um custo do dinheiro quando investimos em algum bem durável. Este custo do capital é derivado do fato de não se ter o dinheiro disponível para outra aplicação alternativa rentável. Este custo implícito, que deve ser considerado mesmo quanto utilizamos recursos próprios, é denominado de custo de oportunidade do capital”. 1.3. Limites do Trabalho Devido a uma variedade de fatores que contribuem para a formação de estoques na UN - RNCE, não se tem uma só ferramenta eficaz para combate à formação indevida e indesejável de estoque. Decidiu-se, então, focar os estudos para a redução na formação do estoque de demanda incerta na Unidade de negócios do Rio Grande do Norte (UN-RNCE), que é feito com uso de um cálculo estatístico chamado ressuprimento automático. 14 1.4 Estrutura do Trabalho O capítulo primeiro apresenta uma visão geral da dissertação, iniciando com uma breve história da logística e apresentando, no final, a estrutura do trabalho. A revisão de literatura da logística tradicional é abordada no capítulo segundo, com foco nos conceitos teóricos mais pertinentes para os objetivos do trabalho. Observa-se também neste capítulo, toda a evolução da logística desde o seu surgimento até os conceitos mais atuais e relevantes. O terceiro capítulo apresenta uma abordagem sobre estoques, conceitos e gestão e principais políticas, com foco nos pontos teóricos alinhados com os objetivos do trabalho. Este fundamento teórico auxiliará na tomada de decisão sobre a resolução do problema proposto. Apresenta-se a ambiência do problema no quarto capítulo, descrevendo o modelo de estocagem vigente na unidade de negócios da UN – RNCE, apresentando dados de evolução de estoques e métodos de saneamento destes estoques. Encerra-se este capítulo com constatações iniciais sobre o problema, escolha da solução mais adequada para a resolução do mesmo e os limites de abordagem. O capítulo cinco apresenta o problema a ser resolvido, iniciando com os problemas que o atual modelo de estocagem dos itens de demanda incerta está acarretando. Em seguida faz-se uma apresentação técnica do modelo vigente e seus resultados, com breve comentário destes. A aplicação da solução ao problema é a temática do sexto capítulo, onde se aborda o aperfeiçoamento do modelo vigente para a redução de estoques, suas fontes de dados, fluxogramas com os passos da solução e, por final, seus resultados e constatações. Por fim, o capítulo sete apresenta as conclusões e recomendações do trabalho e sugestões com o objetivo de estimular trabalhos subseqüentes. 15 2. A LOGISTICA E O GERÊNCIAMENTO DA CADEIA DE SUPRIMENTOS Neste segundo capítulo, aborda-se, inicialmente, a evolução histórica da logística mundial, desde o início do século vinte até os tempos atuais; em seguida, trata-se da apresentação do conceito de logística sob o foco dos principais estudiosos do assunto e apresenta-se os principais custos logísticos com destaque para os custos totais e seus componentes dentro de uma cadeia de suprimentos voltada para a armazenagem e atendimento ao cliente. Fluxos logísticos são tratados logo após, onde se ressalta a necessidade de conhecimento dos fluxos de materiais e serviços como parte essencial da logística integrada; e, finalmente, como fechamento deste capítulo, tem-se uma síntese preliminar do conceito de Supply chain management e estoques, representando uma visão de integração entre os processos e empresas ao longo de uma cadeia de suprimentos. 2.1 Surgimento e Evolução da Logística Nos tempos atuais, a logística é considerada uma atividade reconhecidamente agregadora ao desempenho empresarial, e apontada como o fator diferencial na competitividade mundial. Mas este cenário já foi muito diferente à aproximadamente trinta anos atrás quando, antes da década de 1950, não havia um conceito formal de logística ou qualquer outra teoria sobre logística integrada. 16 Ballou (1993), traça um roteiro de desenvolvimento histórico da logística empresarial desmembrando esta evolução em três épocas: antes de 1950, 19501970, e após 1970. “Até cerca de 1950, o campo permanecia em estado de dormência. Não existia nenhuma filosofia dominante para guiálo. As empresas fragmentavam a administração de atividadechave em logística. Ou seja, o transporte era encontrado sob o comando gerencial da produção; os estoques eram responsabilidade de marketing, finanças ou produção; e o processamento de pedidos era controlado por finanças ou vendas”. Estes modelos geralmente resultavam em conflitos de administração onde não se observavam os sequenciamentos de atividades e otimizações de recursos da companhia. Com o advento da segunda guerra mundial, muitos conceitos logísticos foram utilizados e desenvolvidos pelos exércitos, tendo este exemplo de exercício de logística influenciado as empresas comerciais por volta dos anos 40 onde algumas empresas já adotavam o modelo de agrupamento das atividades de transporte e armazenagem sob o comando de um único gerente. Este período pós-guerra caracterizou-se como um período de rápido crescimento da economia dos EUA que, devido à demanda reprimida dos anos de depressão, e posição dominante no mercado mundial, possibilitava vender com lucros altos e ineficiências no processo logístico não eram relevantes. Continuando sua análise histórica da logística, Ballou (1993) caracterizou o período de 1950-1970 como o período de desenvolvimento, quando, entre os anos 50 e 60, observou-se um ambiente propício para inovações nos campos administrativos onde as empresas comerciais recebiam orientações de marketing oriundas de instituições educacionais. Neste período, a compra e a venda estavam no topo das preferencias gerenciais ficando a distribuição física dos produtos relevados a um segundo plano. Ballou (1993) observa, porém que neste período Peter Drucker (1962), escritor e consultor 17 de administração de empresas, chamava as atividades de distribuição como “as áreas de negócios infelizmente mais desprezadas e mais promissoras na América”. Para Bowersox (2001) fez-se necessária à combinação de três fatores para que as empresas adotassem uma posição de logística integrada pós 1950: pressão pelo aumento de lucros, desenvolvimento da tecnologia e estudos mais aprofundados sobre custos de estoques. Para Ballou (1993), houve quatro condições chave para o desenvolvimento da logística empresarial no período de 1950 – 1970: “As condições econômicas e tecnológicas eram tais que também encorajaram o desenvolvimento da disciplina. Quatro condições-chave foram identificadas: 1. Alterações nos padrões e atitudes da demanda dos consumidores; 2. Pressão por custos nas industrias; 3. Avanços na tecnologia de computadores; 4. Influências do trato com a logística militar “. A partir de 1970, a logística empresarial já estava inscrita no campo da administração das empresas, seus princípios básicos estavam estabelecidos e as empresas já começavam a colher os primeiros frutos de uma gestão integrada de logística. Segundo Ballou (1993), fatores econômicos foram fundamentais para a maturação da logística pós 70. Destacam-se alguns fatores, como o embargo petrolífero de 1973, e, nos anos seguintes, a súbita elevação nos preços do petróleo praticados pela organização dos países produtores de petróleo (OPEP). Eventos desta natureza provocaram imediato desaquecimento do mercado mundial, tendo com conseqüências imediatas, o aumento da inflação e a queda da produtividade nas industrias. Como reação, as empresas passaram a melhor administrar seus suprimentos, aumentar o controle de custos, produtividade e qualidade dos seus produtos para enfrentar melhor a concorrência dos produtos importados. O aumento nos preços do petróleo, segundo Ballou (1993), afetaram também os custos de transportes com aumentos na faixa de 2 a 4% acima do custo de vida. 18 Mesmo com o momento econômico global totalmente propício ao florescimento da logística integrada, alguns obstáculos, ainda persistiam como discorre Bowersox (2001): “A falta de atenção dada à logística durante a evolução do conceito pode ser atribuída a três importantes fatores. Primeiro, antes da grande difusão dos computadores e de técnicas quantitativas, não havia motivo para se acreditar que as funções logísticas pudessem ser integradas ou que essa integração de funções pudesse aprimorar o desempenho total”. Este obstáculo veio a ser vencido após o desenvolvimento de aplicativos de computador em amparo ao desenvolvimento de funções logísticas específicas, como a automatização do processamento de pedidos, previsões e controle de estoques, maior controle de custos de transporte, entre outras funções. Continuando com os obstáculos apresentados por Bowersox (2001): “A combinação entre tecnologia e pressão econômica, na década de 50, resultou numa transformação na prática logística que continua até hoje. No entanto, as tentativas no sentido de desenvolver um gerenciamento integrado da logística enfrentaram uma oposição significativa em diversas empresas. Os executivos responsáveis por funções específicas, como transporte ou compras, normalmente desconfiavam de mudanças organizacionais consideradas essenciais para a implementação dos processos mais amplos da logística”. Observa-se neste obstáculo a eterna resistência à mudança de cultura dentro dos meios empresariais, onde os gerentes eram avaliados por desempenhos individuais com foco somente nas tarefas circunvizinhas ao seu processo, sem a integração de processos para avaliação do resultado global. Exemplificando segundo Bowersox (2001): 19 “Os gerentes de transportes, eram tradicionalmente avaliados pelos gastos de transportes na forma de um percentual das vendas. De acordo com a contabilidade tradicional, um gasto mais elevado com transporte podia ser visto como uma deterioração da gerência de transporte”. E, finalmente, Bowersox (2001) discorre sobre o terceiro obstáculo do desenvolvimento da logística integrada citando a dificuldade eterna de quantificar o retorno para o empresário quando da implementação das práticas de uma logística integrada na empresa pois, muitas vezes, os procedimentos tradicionais de contabilidade não habilitavam o empresário entender o real custo do estoque. Para Bowersox (2001), a logística sofreu um reaquecimento no pós anos 80 para os anos 90 onde ocorreram mudanças significativas: “Durante a década de 80 e no início dos anos 90, a prática logística passou por um renascimento que envolveu mais mudanças do que aquelas ocorridas em todas as décadas juntas desde a revolução industrial. Os mais importantes mecanismos propulsores dessas mudanças foram: 1. Uma mudança significativa nas regulamentações; 2. A comercialização do microcomputador; 3. A revolução da informação; 4. A adoção, em grande escala, dos movimentos da qualidade; 5. O desenvolvimento de parcerias e alianças estratégicas “. 2.2 Conceitos de Logística É fato que a logística tornou-se, nas ultimas décadas, uma disciplina obrigatória nos meios acadêmicos, empresariais e governamentais estando, de forma crescente, se revelando como uma das ultimas fronteiras a ser explorada para obtenção de reduções de custos empresariais no mundo globalizado atual. 20 Siebra (2000), em sua dissertação, apresenta de modo muito claro esta percepção de logística como arma competitiva: “Na década de 80 a logística foi identificada como elemento de diferenciação, ou a última barreira gerencial a ser explorada, o ponto nevrálgico das empresas na busca de uma vantagem competitiva sustentável. Ou seja, todas as melhorias da produção pareciam implantadas, era a hora de otimizar os custos da logística que ‘envolve a operação da cadeia de suprimento e dos relacionamentos entre as empresas”. Mas afinal o que se entende quando a palavra logística é mencionada? Qual o conceito geral mais completo para esta ciência inovadora e desafiante, quais os seus desdobramentos em conceitos complementares mais significativos? Ballou (1993), define a logística como um fluxo de produtos e serviços, desde a entrada da matéria prima na empresa produtora até a entrega do produto final ao consumidor: “A logística empresarial trata de todas as atividades de movimentação e armazenagem que facilitam o fluxo de produtos a partir do ponto de aquisição da matéria-prima até o ponto de consumo final, assim como dos fluxos de informação que colocam os produtos em movimento, com o propósito de providenciar níveis de serviço adequados aos usuários a um custo razoável”. Ballou (1993), além de conceituar, atribui missões à logística, enfatizando um alto nível de serviço ao usuário adequado a um baixo custo operacional: “Logística empresarial tem como objetivo prover o usuário com os níveis de serviços desejados. A meta de nível de serviço logístico é providenciar bens ou serviços corretos, no lugar certo, no tempo exato e na condição desejada ao menor custo possível”. 21 Dornier et al (2000), conceituam logística como gestão de fluxos de produtos expandindo a todas as formas de movimentos com produtos ou informações: “Logística é a gestão de fluxos entre funções de negócio. Tradicionalmente, as companhias incluíam a simples entrada de matérias–primas ou o fluxo de saída de produtos acabados em sua definição de logística. Hoje, no entanto, essa definição expandiu-se e inclui todas as formas de movimentos de produtos e informações”. Bowersox (2001) traz uma interessante definição de logística e sua missão, onde enfoca sua constante atuação no mercado, e sua dinâmica em sempre se desenvolver, mutar-se de acordo com os desdobramentos econômicos mundiais, trazendo uma idéia de integração das atividades empresariais: “A logística é singular: nunca para! Está ocorrendo em todo o mundo, 24 horas por dia, sete dias por semana, durante 52 semanas por ano“. “Logística envolve a integração de informações, transporte, estoque, armazenamento, manuseio de material e embalagem”. “A responsabilidade operacional da logística é a disponibilização geográfica de matéria-prima, produtos em elaboração e acabados onde requerido, ao menor custo possível”. “Gerenciamento logístico inclui concepção e administração de sistemas para controlar o fluxo de materiais, do processo produtivo, e do estoque de produtos acabados, com o objetivo de suportar a estratégia empresarial”. Christopher (1999) conceitua a logística com foco na vantagem competitiva que as empresas obtêm sobre sua concorrência através da prática da gerência logística nos seus processos produtivos: 22 “A logística é o processo de gerenciar estrategicamente a aquisição, movimentação e armazenagem de materiais, peças e produtos acabados (e os fluxos de informações correlatas) através da organização e seus canais de marketing, de modo a poder maximizar as lucratividades presente e futura do atendimento dos pedidos a baixo custo”. Como se pode observar nos conceitos apresentados, todos convergem para pontos comuns onde podemos ressaltar características inerentes da conceituação da logística, tais como: forte preocupação com integração de atividades, fluxo de materiais e informações, disponibilização de materiais no tempo e no local solicitado pelo usuário e níveis de serviços cada vez mais de acordo com as expectativas dos usuários, culminando todas estas ações em um baixo custo operacional total. 2.3. Custos Logísticos Durante a evolução da implementação da logística as empresas depararam-se com dois problemas básicos relativos à magnitude dos custos logísticos: como alocar e como mensurar estes custos. Para se entender melhor o que vem a ser estes custos logísticos, devem ser observados os conceitos de custos mais usados na logística, iniciando com o pensamento do Ballou (1993) do que vêm a ser uma compensação de custos sob a visão da logística: “O Conceito de compensação de custos reconhece que os modelos de custos das várias atividades da firma por vezes exibem características que colocam essas atividades em conflito econômico entre si”. Baseado na figura 1 podem ser tiradas algumas conclusões acerca do conceito de compensação de custos: • A medida em que se aumenta o número de armazéns, o custo de transporte de produtos diminui, devido a menor distância de entrega dos produtos aos usuários. 23 • Por outro lado, a medida em que se aumenta o número de armazéns, os custos com pedidos aumentam, devido a uma maior pulverização de pedidos. • Outrossim, a medida em que se aumenta o número de armazéns, os custos com estoques aumentam, porque mais estoque será necessário para manter o nível de disponibilidade dos produtos. Figura 1: Compensação de custos para obtenção do custo total. Fonte: BALLOU, (1993), p.44. Lima (2000) na sua visão gerencial do custo total e seus conflitos ressalta as dificuldades para o novo gerente em conseguir o balanceamento dos custos individuais de uma empresa: “Um dos principais desafios da logística moderna é conseguir gerenciar a relação entre custo e nível de serviço (trade-off). O maior obstáculo é que cada vez mais os usuários estão exigindo melhores níveis de serviço, mas ao mesmo tempo não estão dispostos a pagar mais por isto”. Para decidir o melhor ponto de trabalho para a empresa, o gerente deve administrar todos estes conflitos econômicos mencionados acima, efetuando um balanceamento dos custos individuais do processo, objetivando um menor custo total. 24 2.3.1. Custo Total Segundo Ballou (1993), os conceitos de custos de compensação e custo total representam na essência a mesma coisa, sendo composto pela soma dos custos individuais, cujos comportamentos são conflitantes. A sua análise deve ser feita através do desempenho da curva de custo total em apresentar um ponto ótimo de balanceamento dos custos individuais, conforme mostrado na figura 1. Bowersox (2001) nos mostra claramente as diversas dificuldades do entendimento do custo total e sua aplicabilidade: “O Custo total foi conceituado como o custo que inclui todos os gastos necessários para executar as exigências logísticas” “A dificuldade para aplicar o conceito origina-se no fato de que a relação entre o custo logístico e um melhor desempenho não é diretamente proporcional” “A chave para alcançar a excelência logística é dominar a arte de combinar competência com expectativas e necessidades básicas dos usuários. Esse compromisso com o usuário é a base para a formulação de uma estratégia logística”. 2.3.2. Custos Individuais Para entendimento mais amplo sobre a composição do custo total, se faz necessária uma explanação do que vem a ser alguns custos individuais e principais de uma empresa com gerenciamento voltado para a logística. • Custo de transporte – Bowersox (2001) sintetiza o que vem a ser este custo logístico: “O custo de transporte é o pagamento pela movimentação entre dois pontos geográficos e as despesas relacionadas com o gerenciamento e a manutenção do estoque em trânsito. Os sistemas logísticos devem ser projetados para utilizar o tipo de transporte que minimize o custo total do sistema”. 25 • Custo de processamento de pedidos – Ou como Ching (1999) muito bem enfatiza, custo de pedidos representa todos os valores envolvidos no processo de aquisição da mercadoria: “Incluem os custos fixos administrativos associados ao processo de aquisição das quantidades requeridas para reposição do estoque – custo de preencher pedido de compra, processar o serviço burocrático, na contabilidade e no almoxarifado, e de receber o pedido e verificação contra a nota e a quantidade física”. • Custo de manutenção de estoque – Recorre-se novamente a Bowersox (2001) para entendimento deste custo logístico que representa aproximadamente 37% do custo logístico total de uma industria média: “O custo de manutenção de estoque é o custo incorrido para manter o estoque disponível” · Ching (1999) aborda este custo salientando não só os valores necessários para manter os estoques como também os custos de imobilização de capital: “Estão associados a todos os custos necessários para manter certa quantidade de mercadorias por um período. São geralmente definidos em termos monetários por período. Os custos de manter incluem componentes como custos de armazenagem, seguro, deterioração e obsolescência e custo de oportunidade de empregar dinheiro em estoque (que poderia ser empregado em outros investimentos de igual risco fora da empresa)”. • Custo de armazenagem – Este custo representa todos os valores dispendidos com o estoque durante o período que o mesmo ficou preservado em armazenagens. 26 2.4. Fluxos Logísticos Para conhecimento pleno sobre fluxos logísticos, inicialmente deve ser entendido o conceito de logística integrada. Segundo Bowersox (2001), a logística integrada funciona como um vínculo entre a empresa, seus usuários e fornecedores, onde todas as informações de necessidades recebidas dos usuários são processadas em diversos segmentos de vendas, compras e pedidos dentro da empresa, gerando um segundo fluxo ou fluxo de bens, que resultará no produto acabado ao usuário. Bowersox (2001) ilustra todo este conceito com a figura 2: Figura 2: A integração logística Fonte: BOWERSOX et al, D., (2001), p 44. Conforme se observa na figura 2, Bowersox (2001) caracteriza como fundamentais na logística integrada dois fluxos logísticos: fluxo de materiais e fluxo de informações. Estes fluxos são responsáveis por toda a garantia de atendimento das metas de uma empresa e podem ser perfeitamente adaptados a qualquer tipo de empresa seja ela pública ou privada. Para sedimentar este conceito, os fluxos logísticos mencionados na figura 2 serão detalhados a seguir: 27 2.4.1 Fluxo de Informações Segundo Bowersox (2001), o fluxo de informações age diretamente dentro do processamento logístico da empresa, tendo como objetivo principal a especificação das necessidades dos usuários, iniciando um planejamento e execução das operações logísticas integradas. Este fluxo de informação desdobra-se em dois tipos de subfluxos: • Fluxo de planejamento e coordenação que se subdivide em: objetivos estratégicos, limitações de capacidade, necessidades logísticas, posicionamento de estoque, necessidades de fabricação, necessidade de suprimento e projeções; • Fluxo operacional que se subdivide em: gerenciamento de pedidos, processamento de pedidos, operações de distribuição, transporte e expedição e suprimento. Juntos estes fluxos fornecem informações relacionadas com o planejamento de todas as atividades logísticas da empresa, levando as necessidades dos usuários e iniciando o fluxo de materiais. 2.4.2 Fluxo de Materiais As operações logísticas têm início com a expedição inicial de materiais ou componentes por um fornecedor, e terminam quando um produto fabricado ou processado é entregue ao usuário. Logo, o gerenciamento operacional da logística abrange a movimentação, armazenagem e entrega dos produtos aos usuários. Segundo Bowersox (2001), pode-se dizer que o fluxo de materiais de uma empresa está diretamente relacionado a três áreas distintas: Distribuição física, Apoio à manufatura e suprimento. A combinação destas três áreas propicia o gerenciamento integrado da movimentação de materiais e produtos entre as instalações, a partir das fontes de suprimento, para o atendimento final aos usuários. Como conclusão ao processo de logística integrada e atendimento às necessidades dos usuários, deve-se recorrer à síntese de Bowersox (2001) sobre a cadeia logística onde o mesmo conceitua que a cadeia de suprimento fornece a estrutura necessária para a empresa e seus fornecedores, juntos, levarem bens, serviços e informação de forma eficiente ao consumidor final. 28 2.5 Supply Chain Management Em uma síntese rápida e preliminar, o conceito de Supply Chain Management representa uma visão de integração entre funções e entre empresas ao longo da cadeia. Analisando com mais profundidade, o conceito de Supply Chain Management surgiu em face da necessidade de os fabricantes gerenciarem e acompanharem o movimento de produtos, serviços e informações do ponto de início de lançamento dos produtos até o consumidor final. Empresas que trabalhavam de forma extremamente burocratizadas perceberam que firmas especializadas poderiam desenvolver melhor certas atividades, em qualidade e custo, do que elas próprias. A estratégia mudou da auto-suficiência, com controle total sobre todas as atividades, para a coordenação das firmas envolvidas na cadeia de suprimentos. Enquanto a Logística Integrada representa uma integração interna de atividades, o Supply Chain Management representa sua integração externa, pois suas atividades abrangem os fornecedores e o usuário final. Porém, este conceito é ainda muito mais abrangente, não se limitando à simples extensão da logística integrada, uma vez que trata do fluxo de materiais e informações dentro (integração das diferentes funções) e fora (estabelecimento de alianças estratégicas) das empresas. Bowersox (2001) estabelece que um arranjo diferenciado da cadeia de suprimento envolve participantes de duas ordens: primários e especializados. Os participantes primários são as empresas que detêm a maior parte dos ativos do negócio e assumem outros aspectos significativos do risco financeiro como, por exemplo, fabricantes, atacadistas e varejistas. Por outro lado, os participantes ditos especializados remuneração, desenvolvem limitando, serviços portanto, seu essenciais risco no para os negócio primários a contra exemplo de transportadores, armazenadores, montadores, seguradores e consultores. A cadeia de suprimento fornece a estrutura necessária para a empresa e seus fornecedores, juntos, levarem bens, serviços e informação de forma eficiente ao consumidor final. 29 3. ESTOQUES A temática deste terceiro capítulo são os estoques. Inicialmente trata-se de apresentar os diversos conceitos de estoques extraídos de literaturas especializadas, para, em seqüência, apresentar seus custos, suas políticas e os tipos de gestão mais comuns na literatura. Finalizando o capítulo, apresenta-se técnicas de gestão de estoque tradicionais e uma visão diferente através de seu contraponto. 3.1. Conceitos de Estoques A armazenagem de mercadorias prevendo uso futuro exige sempre investimento por parte da empresa. O ideal seria uma perfeita sincronização entre a produção e a saída do produto, tipo produção por encomenda, de maneira a tornar a manutenção de estoque desnecessária. Segundo Ballou (1993), estoques funcionam como agentes amortecedores entre o suprimento e as necessidades de produção. São benéficos ao sistema produtivo porque garantem maior disponibilidade de componentes para a linha de produção, diminuem a administração sobre esta disponibilidade e podem reduzir tempos de transporte. Quando estes amortecedores são utilizados no processo produtivo, critérios de controle de estoque são determinantes para a manutenção do menor custo total. Estes critérios devem ser calculados de maneira que as necessidades de produção sejam atendidas no lugar certo e no instante certo, providenciando o movimento de materiais ao custo mínimo relativo ao nível de serviço pretendido. O 30 suprimento deve ser administrado através da escolha correta da localização das fontes de abastecimento, dos modais de transporte utilizados, do nível de estoque mantido e dos meios pelos quais as ordens de compra são processadas e transmitidas considerando sempre o valor investido em conjunto com outros recursos logísticos para obtenção do menor custo total. Os estoques podem ser identificados dentro de um processo produtivo pelas suas funções e os seus tipos. Segundo Bowersox (2001), pode-se identificar quatro funções básicas do estoque em uma empresa: • Especialização geográfica. Agrega valor para uma empresa formar estoques quando este é produzido em menor custo em uma determinada região devido a especialidades inerentes a esta. • Estoques intermediários. Quando o processo produtivo exige amortecedores de produtos não acabados entre setores de produção, os estoques intermediários agem no sentido de possibilitar a produção do produto final de forma contínua. • Equilíbrio entre Suprimento e Demanda. Quando o consumo do produto final difere em tempo da produção deste produto, as empresas são obrigadas a formar estoques. Um exemplo deste estoque seria os produtos de consumo sazonal. • Estoques de segurança. Estes estoques agem como diluidores de incertezas, quer na demanda, quer no suprimento. Planejamentos mais eficazes diminuem este estoque. Segundo Dias (1996), os principais tipos de estoques encontrados dentro de uma empresa são: • Estoques de matérias primas. Toda empresa tem estoque de matéria prima de algum tipo; seu volume depende do tempo de reposição que a empresa leva para receber seus pedidos. • Estoque de produtos em processo. São os estoques em estágios intermediários de um processo contínuo. 31 • Estoques de produtos acabados. Produtos finalizados, mas que ainda não foram vendidos. O nível deste estoque depende diretamente do tipo de produto e demanda. • Estoques de peças de manutenção. Segue-se com o mesmo raciocínio do estoque de matérias-primas; as peças de manutenção são importantes para evitar a parada operacional dos equipamentos. Outro conceito referente a estoques que será utilizado nesta dissertação é o conceito de rotatividade de estoque em uma empresa. Para entendimento deste conceito referenda-se Dias (1996) onde o mesmo explana o seguinte: “A rotatividade ou giro do estoque é uma relação existente entre o consumo anual e o estoque médio do produto. A rotatividade é expressa no inverso de unidades de tempo ou em vezes, isto é, vezes por dia, ou por mês, ou por ano”. Exemplificando tem-se que: em um estoque médio de 100 unidades, com um consumo de 800 unidades ao ano, o giro seria de 8 vezes ao ano. Rotatividade=800/100 = 8. 3.2. Custos associados estoques Segundo Ching (2001), os custos associados aos investimentos em estoques podem ser divididos em três categorias: • Custo de pedir • Custos de manter estoque • Custo total 3.2.1. Custo de pedir Representa os custos fixos administrativos associados ao processo de aquisição do estoque. Incluem-se os custos de pedidos de compra, inspeções de recebimento, e demais custos burocráticos de um armazém. 32 3.2.2. Custos de manter o estoque Representa os custos de armazenagem, seguros, preservação e obsolescência do material estocado e o custo de oportunidade de se empregar o dinheiro gasto em estoque em outros investimentos. 3.2.3. Custo total Representa o somatório dos custos de pedir e manter o estoque ao longo de um período. 3.3. Gestão do Estoque A gestão de estoques é considerada por muitos como a base para o gerenciamento da cadeia de suprimentos. Esta gestão, vista sob uma perspectiva integrada com outras atividades do processo logístico, ainda é um tema pouco explorado na literatura mundial. Segundo Wanke (2000), a definição de uma política de estoques em uma empresa depende de definições claras para quatro questões fundamentais: (1) quanto pedir, (2) quando pedir, (3) quanto manter em estoques de segurança e (4) onde localizar. Logo, um bom planejamento de gestão de estoques consistirá na determinação dos valores que o estoque terá com o correr do tempo, bem como na determinação dos pontos de pedidos de material, associado a um bom controle dos registros de dados correspondentes aos planejados, aliado com uma perfeita retroalimentação dos dados obtidos, afim de constatar desvios de planejamento para determinar suas causas fundamentais. 3.3.1 Políticas de Gestão de Estoque Segundo Bowersox (2001), o gerenciamento de estoques é um processo integrado onde são obedecidas políticas da empresa e da cadeia de valor em relação aos estoques. Estas políticas podem ser divididas em três tipos de abordagens. 33 • Abordagem reativa – O sistema reativo de estoque responde às necessidades de controle de estoques de uma empresa ao longo do canal de distribuição. Os pedidos de ressuprimento são emitidos quando o estoque disponível cai abaixo de um mínimo predeterminado. A quantidade pedida é geralmente baseada em algum cálculo de lote, embora possa ser uma quantidade variável, em função dos níveis de estoques do momento e de um nível mínimo predeterminado. • Abordagem de planejamento – Os métodos de planejamento de estoques usam bases de dados comuns para coordenar necessidades de estoques nos diversos locais ou elos da cadeia de agregação de valor. O planejamento pode ocorrer no depósito da fábrica para coordenar a vinculação e a entrega dos estoques em diversos centros de distribuição, ou para coordenar as necessidades de estoques entre diversas empresas de um canal de distribuição. Dois métodos de planejamento de estoque são destacados: Rateio de estoque onde mediante as regras de rateio, o encarregado do planejamento dos estoques determina a quantidade de produtos que pode ser destinada a cada centro de distribuição, com base nos estoques disponíveis na fábrica. O outro método seria o planejamento das necessidades que leva em conta os diversos estágios de distribuição e as características de cada estágio. Este método é baseado na demanda dos clientes, a qual não é controlada pela empresa. Estas incertezas das demandas dos clientes determina os níveis necessários de estoque. • Abordagem híbrida – Um sistema combinado de gerenciamento de estoques pode ser usado para contornar alguns dos problemas inerentes a qualquer método, de planejamento ou reativo. Este sistema adaptado de gerenciamento híbrido combina os princípios reativos e de planejamento de estoques. O princípio de um sistema adaptável reside no fato de que a demanda dos clientes deve ser tratada geralmente como independentes. No entanto, há algumas situações de canais de distribuição em que essa demanda pode ser tratada como dependente. A característica principal de um sistema adaptável de gerenciamento de estoque é o fato de que ele muda à medida em que as condições se alteram. Um sistema adaptável 34 de gerenciamento de estoques deve ajustar-se aos locais e às datas, alterando-se em conformidade com os locais e as épocas do ano. 3.4. Técnicas de Gestão do Estoque Após leitura de Bowersox (2001) e Ching (2001) verificou-se a preponderância de duas técnicas de gestão de estoques utilizadas nas empresas atuais a este sistema. • Sistema clássico de empurrar o estoque • Sistema JIT (Just in time ) de puxar o estoque 3.4.1 Sistema clássico Conforme demonstrado na figura 3 abaixo, este é o sistema clássico de estocagem, comumente conhecido como método de empurrar estoque. O fluxo de material é empurrado ao longo do processo pela fábrica até a distribuição, para suprir clientes. A medida que os pedidos dos clientes chegam, eles são atendidos com os produtos acabados estocados nos depósitos. Para repor os estoques nos depósitos, a fábrica produz contra a previsão de vendas (necessidades esperadas) e não contra a demanda atual ou do depósito. Este enfoque é vantajoso quando os lotes econômicos de produção ou compra são superiores aos necessários a curto prazo, o que nem sempre ocorre. Figura 3: Sistema clássico de empurrar estoques Fonte: Ching, H. Y., Gestão de Estoques na cadeia de logística ,2001. 35 A seguir serão mostrados alguns usos e métodos de empurrar estoque. • Estoque para a demanda – É um dos métodos de empurrar estoques mais simples e comum. Baseia-se em manter os níveis de estoques proporcionais a sua demanda apoiado na verificação do tempo de ressuprimento, previsão de demanda e determinação do período de segurança ao ressuprimento. • Ponto de reposição - Conhecido também como método do estoque mínimo, objetiva otimizar os investimentos em estoque. Cuida de balancear a relação entre estoque elevado (maior custo de manutenção) e o estoque baixo (risco de perda de vendas e/ou paradas na produção. A finalidade do ponto de reposição é dar início ao processo de ressuprimento com tempo suficiente para não ocorrer falta de material. 3.4.2 Sistema JIT (Just in time) Este método visa atender a demanda instantaneamente, com qualidade e sem desperdícios. Ele possibilita a produção eficaz em termos de custo, assim como o fornecimento da quantidade necessária de componentes, no momento e em locais corretos, utilizando o mínimo de recursos. Para sua perfeita implementação, o método JIT requer os seguintes princípios: • Qualidade – Erros de qualidade reduzirão o fluxo de materiais; • Velocidade – Essencial para atender os clientes no tempo de suas necessidades; • Confiabilidade – Pré-requisito para um bom fluxo da produção; • Flexibilidade – Importante para se conseguir produções em lotes pequenos, com fluxo rápido e tempos curtos. • Compromisso – Essencial comprometimento entre fornecedor e comprador de modo que o cliente receba sua mercadoria no prazo e local determinado. 36 Em resumo, no JIT, o produto é solicitado quando necessário, e o material é movimentado para a produção quando e onde é necessário. É um sistema de produção sob encomenda. O planejamento é agora realizado para trás e puxado pelo cliente e não realizado para frente e empurrado para o estoque. Na figura 4, são mostrados exemplos de enfoques JIT para alguns problemas fundamentais em estocagem. Figura 4: Exemplos de enfoques de JIT Fonte: Ching, H. Y., Gestão de Estoques na cadeia de logística ,2001. 37 4. DESCRIÇÃO DA FORMAÇÃO DE ESTOQUES NA UNIDADE DE NEGÓCIOS DO RIO G. NORTE e CEARÁ. Neste quarto capítulo apresenta-se a ambiência onde o problema acontece, descreve-se o estoque e o modelo de estocagem vigente na unidade de negócios da UN – RNCE, destacam-se dados de evolução de estoques e métodos de saneamento destes estoques. Inicialmente, descreve-se brevemente sobre a missão da Petrobras, apresenta-se dados de produção e organograma funcional da UNRNCE; aborda-se a estrutura física de armazenagem da UN – RNCE; na seqüência, aborda-se temas mais técnicos onde, após consulta ao manual de suprimento de material da Petrobras, conceitua-se todos materiais colocados em estoques quanto ao tipo, natureza, demanda, valor, importância operacional e gerencial. Após estes detalhes técnicos, trata-se da forma em que o estoque é constituído na UN-RNCE e apresentam-se gráficos de tendência com dados anuais de estoque, concluindo esta seção com o processo de saneamento de estoque vigente na unidade de negócios do RNCE. Descrevem-se então os processos atualmente utilizados pela Petrobras para a disposição do estoque inativo e alienável alimentando o canal inicial da logística reversa. Finalizando o capítulo, aborda-se o problema a ser resolvido, apresentando duas soluções com escolha de uma delas, e limites de abordagem da solução escolhida. 38 4.1 Descrição do Negócio A Petrobras tem como missão atuar de forma rentável nas atividades da industria de óleo, gás e energia, tanto no mercado nacional quanto no internacional, com grande foco em serviços e liberdade de atuação de uma corporação internacional. Para operacionalizar esta atuação a Petrobras divide-se em três áreas de negócios: • Exploração e produção de óleo e gás; • Refino, comercialização, transporte e petroquímica; • Distribuição de derivados. A área de negócio que trata de exploração e produção de óleo e gás divide-se em oito Unidades de Negocio situadas nos seguintes estados: • Amazonas – unidade de negócio da bacia do Solimões (UN – BSOL); • Ceará e Rio G. Norte – unidade de negócio do RN e CE (UN – RNCE); • Sergipe e Alagoas – unidade de negócios de SE e AL (UN – SEAL); • Bahia – unidade de negócios da Bahia (UN – BA); • Espírito Santo – unidade de negócios do ES (UN – ES); • Rio de Janeiro – unidades de negócios de Bacia de campos e Rio respectivamente (UN – BC e UN – RIO); • Paraná, São Paulo e Santa Catarina – unidade de negócio sul (UN – SUL). A unidade de Negocio onde será focado o trabalho será a UN - RNCE responsável pela exploração e perfuração de hidrocarbonetos nos estados do RN e CE. O objetivo de uma unidade de negócios de exploração e produção de petróleo é identificar o potencial geológico da região, explorar e avaliar os reservatórios, implantar projetos de desenvolvimento da produção e produzir hidrocarbonetos. Certamente, nesse processo, é perseguida uma taxa de retorno atrativa em face do investimento realizado. 39 A unidade de negócios do RN/CE produziu no ano de 2001, uma média diária de 99.244 barris de óleo correspondentes, respectivamente, a 8% da produção nacional realizada pela Petrobras naquele ano (figura 5). Figura 5: Produção média diária em 2001 de óleo. Fonte: Arquivos da Petrobras, 2001. Para realização desses objetivos, está a UN-RNCE estruturada em gerências funcionais, dentre as quais a de Suporte Operacional responsável por todo o apoio nas atividades de contratação de serviços, aquisição de bens, serviços gerais, oficina de manutenção armazenamento de materiais e equipamentos. UN-RNCE GERÊNCIA GERAL ATIVO DE EXPLORAÇÃO ATIVO DE PRODUÇÃO DE MOSSORO ATIVO DE PRODUÇÃO DO ALTO DO RODRIGUES ATIVO DE PRODUÇÃO DO MAR SERVIÇOS DE SONDAGENS - GERÊNCIA DE SUPORTE OPERACIONAL Contratação Aquisição Armazenagem. Serviços Gerais Oficina Figura 6: Estrutura funcional do segmento UN-RNCE, com indicação da Gerência de Suporte Operacional, na qual encontra-se a atividade de Armazenamento. 40 4.2 Estrutura de Armazenagem na UN-RNCE As atividades de exploração e produção de óleo e gás da UN-RNCE demandam intensa aquisição de equipamentos e materiais, sendo função básica do suporte operacional garantir o suprimento destes materiais e sobressalentes necessários a estas atividades. Devido a não existência de fornecedores nacionais e internacionais localizados geograficamente próximos à necessidade da demanda, necessita-se desenvolver estoques reguladores e estratégicos para garantir a continuidade das operações. O suporte operacional necessita, portanto, efetuar uma gestão de estoques através de compras no mercado nacional e internacional, para atendimento das necessidades demandadas pelas atividades das unidades de produção. Esta gestão de estoque consiste em um conjunto de atividades responsáveis pelo planejamento e controle da formação, manutenção e da destinação de estoques, com objetivo na otimização do nível de atendimento e custos logísticos. 4.2.1 Armazenamento de Estoques Após a aquisição destes bens, o suporte operacional exerce a função de armazenagem através de um conjunto de atividades desde o recebimento, movimentação física, guarda, preservação, embalagem e distribuição destes materiais nas condições técnicas e econômicas adequadas. Este processo de armazenagem está sob o comando de uma gerência setorial de armazenagem, subordinada ao suporte operacional que dispõe de completa estrutura logística localizada junto ao setor produtivo na cidade de Mossoró, no estado do Rio Grande do Norte. Este centro de distribuição compõe-se de um conjunto de galpões com as seguintes características: • Área de armazenagem total: 120.934 m2 • Área coberta: 7.780 m2 • Área descoberta: 113.154 m2 • Itens estocados: 11.172 (fevereiro/2001) • Valor do estoque: U$ 40.000.000,00 (fevereiro/2001) 41 • Recursos Humanos: 165 pessoas (fevereiro/2001) • Frota contratada de distribuição física. As atribuições fins da armazenagem, as quais definem a razão de ser da mesma são: • Receber, conferir, estocar, preservar e expedir; • Identificar, cadastrar e codificar materiais e equipamentos; • Alienar materiais e equipamentos; • Efetuar pequenas compras no mercado local para atendimentos imediatos; • Inspecionar, preservar e estocar tubos e acessórios de colunas de perfuração em Alto do Rodrigues; • Entregar materiais de estoque e compras originadas em Mossoró; • Entregar equipamentos reparados na oficina de Mossoró Seus principais usuários internos são todos os ativos de produção, perfuração e exploração da UN - RNCE que necessitem das atividades acima discriminadas. 4.3 Conceituando os Estoques da Petrobras Após consulta ao manual de suprimento de material da Petrobras (MSM ano 2001), conceitua-se nesta seção todos materiais colocados em estoques na UN – RNCE quanto ao tipo, natureza, demanda, valor, importância operacional e gerencial. 4.3.1 Tipos de Estoques • Estoque Ativo - é todo estoque resultante de planejamento prévio e destinado a uma utilização conhecida, e subdivide-se em: • • Estoque ativo geral e comum a todos os usuários; • Estoque ativo específico de cada usuário; Estoque Inativo - é todo estoque sem perspectivas de utilização no órgão detentor, e subdivide-se em: • Estoque Disponível - estoque de material em perfeito estado de conservação, sem perspectiva de utilização no órgão 42 detentor, disponível para uso de outros órgãos da companhia; • Estoque Alienável - estoque de materiais inservíveis, em perfeito estado de conservação, porém obsoletos para a companhia, ou sucatas destinadas à alienação. 4.3.2 Estoque Quanto a Sua Natureza • Estoque permanente - formado por itens com demanda incerta, itens pertencentes à programação de rotina operacional da unidade, itens adquiridos mediante planejamentos da atividade-fim (demanda programada contínua de poço) e itens estratégicos. • Estoque Temporário - Demais estoques. 4.3.3 Estoque Quanto ao Tipo de Demanda • Demandas Programadas - demandas planejadas quanto à quantidade e prazos de utilização, vinculadas a programas específicos de operação, investimentos aprovados ou programas de manutenção; • Demandas Incertas - demandas decorrentes da operação normal dos órgãos, de difícil previsão sento estimados através de modelos estatísticos; • Demandas Eventuais - demandas decorrentes de necessidades específicas (basicamente as de uso imediato). 4.3.4 Estoque Quanto ao Valor • Categoria A - todos os itens compreendidos entre o maior valor e aqueles cujos valores acumulados correspondem a 75% do valor total do consumo anual; • Categoria B - todos os itens situados na faixa compreendida entre o item subsequente ao último da Categoria A e aqueles cujos valores acumulados correspondem a 95% do valor total do consumo anual; 43 • Categoria C - demais itens. 4.3.5 Estoques Quanto à Importância Operacional • Nível 1 - materiais destinados à produção ou manutenção do órgão, cuja falta ocasiona a paralisação das atividades e custos adicionais. Incluemse, neste nível, os materiais destinados a manutenção da segurança operacional da unidade, meio ambiente e saúde ocupacional; • Nível 2 - materiais destinados à produção ou manutenção operacional do órgão, cuja falta pode ocasionar ônus, embora compensado pela manutenção de menores níveis de estoque; • Nível 3 - outros materiais utilizados pelo órgão. 4.4 Classificação Gerencial dos Estoques Segundo o manual de suprimento de material da Petrobras (MSM), a classificação gerencial dos estoques é formada pela classificação contábil e pela classificação de estoque e subdivide-se em: 4.4.1 Classificação Contábil É a subdivisão dos estoques sob enfoque contábil: • Investimento • Operação • Insumos da Produção 4.4.2 Classificação de Estoque É a subdivisão dos estoques em função da associação da classificação quanto à natureza e ao tipo de demanda, com a finalidade de contribuir para a eficácia do seu gerenciamento. Subdivide-se em: • Consumo - estoque ativo com demanda incerta; 44 São estoques com ressuprimento automático onde se enquadram os materiais com mais de três consumos ao ano, itens de uso comum e rotineiro e comportamento probabilístico. • Consumo Imediato ou entrega direta - estoque ativo com entrega direta. Não há formação de estoque; • Especial ou Estratégico - estoque ativo e com demanda Incerta; Aqui estão os itens com até três consumos ao ano, de grande importância e segurança operacional. • Fim - estoque ativo com aplicação específica e demanda programada. Utilizado na atividade fim do órgão; Aqui estão os itens de uso contínuo e de grande importância para o setor produtivo, tais como tubo de revestimento, tubo de produção, acessórios de revestimento, bomba de fundo, broca de perfuração, haste de bombeio, materiais de completação de superfície, produtos químicos, equipamentos de poço e materiais de gás lift. • Obra - estoque ativo com aplicação específica e demanda programada. Utilização em obras. Aqui estão os itens disponíveis para obras na unidade, estando planejados quanto à quantidade e prazo de utilização. • Manutenção - estoque ativo com aplicação específica e demanda programada. Utilizado em manutenções preventivas. Aqui estão os itens adquiridos para manutenções preventivas programadas pelos setores de manutenção da unidade. • Análise – inativo e em análise; Aqui estão os itens oriundos de conclusões e/ou alterações de programas e/ou seus cronogramas, mudanças nas políticas de estoques, devoluções ao estoque e/ou eventuais falhas de aquisição, aguardando classificação adequada. • Disponível - inativo e disponível; Aqui estão os itens em perfeito estado de conservação, porém sem perspectiva de utilização imediata pela unidade de negócio detentora do estoque, ficando disponível a todo ambiente Petrobras. 45 • Alienável – inativo e alienável; Aqui estão os itens considerados pelos órgãos operacionais da Unidade de Negócio como inservíveis e/ou obsoletos. Estes materiais que permanecem como inativos alienáveis são classificados como vendáveis e deverão ter tratamento especial objetivando a sua saída do estoque. • Eventual - demanda eventual. Aqui estão os itens não estocáveis, de aplicação imediata, com trânsito simbólico pelos estoques; • Recuperável – Inativo a recuperar Aqui estão os itens sem condições de uso, passíveis de recuperação, com possibilidade de utilização na Companhia. 4.5 Formação de Estoque na UN-RNCE Os materiais serão adquiridos, preferencialmente, para aplicação imediata, porém poderão ser estocados quando as condições de mercado, características de utilização ou um menor custo operacional anual de abastecimento assim determinem. Para os itens que não possam ser adquiridos para utilização imediata deve-se, sempre, procurar outras formas de suprimento que não levem a formação de estoque, principalmente pela adoção de contratos que possibilitem o fornecimento contínuo de itens através de autorizações oportunas. A solicitação de colocação de itens em estoque deve ser feita através da emissão de identificação de necessidade de material (IN), emitida no sistema único de material (SUM), ou através de listas de materiais devidamente rubricadas pela respectiva gerência ou pela alimentação de planilhas eletrônicas, em serviços protegidos, por empregados devidamente autorizados. Independentemente da forma como for encaminhada, a solicitação deve conter as informações necessárias à formação do estoque, conforme disposto nos itens abaixo. 4.5.1 Itens de Demanda Incerta Estes itens terão ressuprimento automático (RA) com revisão contínua de parâmetros, quando atingem o ponto de ressuprimento. O item deve necessariamente ter, no mínimo, três consumos anuais registrados em meses distintos, nos últimos doze meses. 46 Para inclusão de um item em estoque na classificação gerencial de demanda incerta é necessário que o usuário preencha uma planilha de informações contendo: • Consumo médio esperado; • Importância operacional; • Quantidade instalada do equipamento; • Quantidade total instalada; • Saída máxima por vez (lote de consumo). Para materiais com vários usuários será responsabilidade da Gerência de Compras a definição dos parâmetros acima mencionados. Os parâmetros são revisados continuamente pelo sistema único de materiais (SUM). Para o item novo, a gerência de compras define os parâmetros iniciais, levando em consideração a classificação ABC de consumo do R A. As alterações na demanda de materiais da classificação gerencial de estoque ativo, como redução ou aumento de capacidade instalada, retirada de equipamento de operação ou qualquer outra que venha afetar a sistemática de ressuprimento, devem ser comunicadas, imediatamente à Gerência de Armazenamento. Os pedidos de alteração das listas de ressuprimento devem ser registrados com assinatura do responsável. Mais alguns critérios para enquadramento de estoques como demanda incerta: • Em se tratando de itens comuns de manutenção a mais de uma gerência setorial, a gerência de engenharia de manutenção e inspeção será responsável pela definição do estoque base; • As solicitações iniciais para formação de estoque devem ser através de uma planilha, contendo, além da especificação do material e estoque base, as seguintes informações: • Quantidade de equipamentos instalados; • Lote de consumo; • Número de peças por equipamento. 47 4.5.3 Itens de Demanda Programada • Os materiais destinados ao estoque temporário serão classificados em uma das seguintes classificações gerenciais de estoques: obra, fim e manutenção; para o estoque permanente somente será utilizada a classificação fim. Os materiais classificados nestas condições devem possuir programação de utilização em relação a prazo e quantidade, devendo ser informado à gerência de compras a quantidade a ser utilizada associada a uma data mais cedo e uma data mais tarde. • Para as classificações de estoque obra e manutenção a formação de estoque deve se limitar a itens com programação efetiva de uso nos próximos doze meses. • Para os materiais de poço e obras, com característica de demanda programada contínua, as previsões são alimentadas pelos ativos de produção, em planilhas localizadas em rede, disponibilizadas pela gerência de compras da UN -RNCE. Como demonstrativo, está detalhado, nas figuras 7 e 8, a evolução do estoque da UN -RNCE, e do estoque inativo alienável. Observa-se uma tendência de aumento de estoques desde o final do ano de 2000 até o mês de junho de 2002, onde foi feita a última atualização formado irá ao final da do gráfico da figura 7, e que este estoque cadeia de suprimentos da Petrobras, formar estoques excedentes que deverão sofrer disposições de descarte. Observa-se também que a meta da Petrobras para 2002 é de US$ 29,78 milhões de dólares em valores de estoque. 48 Evolução do Estoque da UN-RNCE US$ milhões 50 40 29,78 29,78 30 20 10 0 Méd. Méd. 0 199 199 200 200 Meta jan 8 9 0 1 33,3 30,3 23,2 29,5 fev mar abr 34,3 36,3 38,9 41,6 mai jun jul ago set out nov dez Meta 43 44,8 29,7829,7829,7829,7829,7829,7829,7829,7829,7829,7829,7829,7829,7829,78 Meta Mês Figura 7: Evolução do estoque da UN –RNCE Fonte: Arquivos da Petrobras Valor do Estoque Inativo da UN-RN-CE 10 US$ milhões 8 6 4 1,00 2 0 Méd. Méd 199 199 199 200 200 200 Met . 7 8 9 0 1 2 a 0 1,32 1,35 1,32 1,66 3,8 3,41 Meta 1,00 jul ago set out nov dez jan fev mar abr mai jun 8,67 9,66 9,16 4,26 4,16 3,8 4,44 3,78 3,85 3,95 3,19 3,41 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 Mês Figura 8: – Evolução do estoque inativo desde 1997. Fonte: Arquivos da Petrobras Met a 49 4.6 Saneamento de Estoque Este estoque formado e devidamente armazenado deve ser gerenciado de forma a impactar o menos possível no capital da empresa. Para tanto se faz necessária a existência de um processo de descarte do estoque que ficou excedente ao longo do tempo. Para o ano de 2002 está estipulada pela Gerência Geral da UN-RNCE uma meta para a redução do estoque total para U$ 29.780.000,00, logo providências devem ser tomadas para estudar métodos que minimizem este valor de capital impactado, retirando do estoque total aquilo que não vai servir para o processo. Esta parcela do estoque, que não vai agregar valor ao processo produtivo, chama-se estoque alienável da UN-RNCE. O processo de saneamento de estoques vigente na UN – RNCE dar-se em etapas onde o estoque passa da condição de ativo para a condição de inativo sendo, ao final do processo, descartado da empresa na forma de vendas diversas que será detalhado adiante. Este processo é feito com objetivos de eliminar estoques desnecessários à empresa permitindo a identificação das causas que levaram a sobra e a gerência formadora responsável pela formação do estoque, através da rastreabilidade destas informações até que se dê a eliminação do estoque. Neste processo de saneamento do estoque todas as análises e questionamentos que são feitos juntos aos usuários são centralizados no gestor de estoques, que analisa as informações e alimenta a cadeia do processo. Para melhor entendimento deste processo, recursos de fluxograma se fazem necessários e será aplicado na figura 9 mostrada a seguir. 50 INÍCIO SIM Item do Estoque Ativo geral teve consumo > 3 nos últimos 12 meses Item continua no estoque ativo geral FIM NÃO Consultar interesse do cliente sobre o material permanecer em estoque SIM Cliente interessado NÃO Transferir item para estoque ativo específico do cliente NÃO Item teve consumo nos últimos 24 meses Transferir item para estoque inativo disponível Item teve consumo ou transferência para outras unidades de negócio nos últimos 18 meses SIM Item continua no estoque específico do cliente SIM Transferir/entregar material para cliente interessado FIM FIM NÃO Transferir item para estoque inativo alienável Vender material FIM Figura 9: Fluxograma do processo de saneamento de estoques na UN - RNCE 51 4.7 Processos Utilizados para Disposição do Estoque Inativo e Alienável: Leite (2002), em seu artigo sobre logística reversa como uma nova área da logística empresarial, apresenta um quadro demonstrativo dos focos de atuação da logística reversa através das principais etapas dos fluxos reversos e suas interdependências. Este quadro é apresentado na figura 10 onde se localiza o processo de disposição do estoque inativo e alienável como o processo de bens de pós-consumo em condições de uso destinado ao mercado de segunda mão. Figura 10: Fluxograma dos focos de atuação da logística reversa Fonte: LEITE, Paulo Roberto, Logística reversa: nova área da logística empresarial. São Paulo: Revista Tecnologística, ano VIII, n. 78, p. 102-109. Maio. 2002. 52 Os processos hoje utilizados na UN-RNCE para disposição dos materiais inativos / alienáveis são: • Leilão público; • Dação em pagamento a fornecedores; • Venda de materiais inservíveis a entidades da Administração pública; • Licitação através de propostas em envelopes fechados. O processo utilizado na UN-RNCE para disposição de material inativo é o leilão. Devido ao grande tempo necessário para elaboração destes leilões, não se tem, ao longo do ano, uma freqüência maior de eventos, provocando um acúmulo de materiais para esta disposição de estoque. Estes leilões atingem, normalmente, uma área geográfica muito restrita, impossibilitando a participação de grandes empresas internacionais e até mesmo nacionais no processo. Não existe padronização de procedimentos ou comparação de métodos. Na tabela 1 são apresentados os leilões realizados nos últimos anos. Tabela 1: Leilões realizados na UN - RNCE % EM RELAÇÃO AO VALOR DE ESTOQUE LEILÃO VALOR VENDA (R$) VALOR DE ESTOQUE (R$) 001/97 456.689,93 SUCATA 001/98 320.145,48 SUCATA 002/98 457.539,50 785.578,77 58 001/99 230.900,00 293.085,32 78 002/99 153.270,00 95.619,25 160 003/99 298.420,00 1.831.447,95 16 004/99 212.710,00 505.403,09 42 001/00 135.040,64 SUCATA 002/00 197.569,20 572.049,25 001/01 Cancelado Cancelado 002/01 748.214,98 SUCATA 003/01 725.760,00 1.725.479,64 34 42 Pelo que se pode constatar, não se conseguiu realizar mais do que quatro leilões ao longo de um ano (somente em 1999), o que representa uma venda pontual com 53 grande desvalorização em relação ao valor contábil de estoque (Valoração média de 34%). Baseado nas constatações de aumento de estoque, conforme figura 7, e necessidade de melhorar o processo de descarte do estoque inativo fatalmente formado, duas soluções podem ser trabalhadas para reduzir os custos logísticos da empresa: 1. Desenvolver uma metodologia de logística reversa com objetivo alcançar melhores resultados financeiros para os estoques excedentes da empresa; 2. Desenvolver, uma metodologia que reduza a formação deste estoque e que também garanta uma qualidade superior ao nível de serviço ao usuário. Esta dissertação será focada na busca da solução referente à segunda alternativa apresentada acima, onde no capítulo seguinte será apresentado o modelo vigente de formação de estoques e no capítulo sexto será desenvolvido um aperfeiçoamento do modelo vigente que propiciará alternativa de redução de estoque na empresa. Devido a uma variedade de fatores que contribuem para a formação de estoques na UN - RNCE, alguns limites devem ser estabelecidos primariamente, logo decidiuse focar os estudos para um modelo que agisse na formação do estoque de demanda incerta que é feito com uso de um cálculo estatístico chamado ressuprimento automático. A alternativa primeira será lembrada nas recomendações para outras dissertações. 54 5. MODELO VIGENTE DE GESTÃO DO ESTOQUE COM DEMANDA INCERTA Neste capítulo apresenta-se o problema a ser resolvido na dissertação, iniciando com a seção 5.1 onde se aborda os problemas decorrentes do uso do modelo de estocagem vigente incluindo-se dados e gráficos de acompanhamento; a seção seguinte apresenta o modelo de estocagem com suas fórmulas e fontes de dados; a seção 5.3 encerra o capítulo com as constatações da aplicação do modelo vigente trazendo dados e gráficos de resultados. 5.1 Problemas de Estocagem e Atendimento aos Usuários Devido a uma variedade de fatores que contribuem para a formação de estoques, não se tem uma só ferramenta eficaz de combate à formação indevida e indesejável de estoque na companhia. Decidiu-se focar os estudos na formação de estoque de demanda incerta feito com uso de um cálculo estatístico chamado ressuprimento automático (RA), onde associa-se uma formação indesejada de estoque a um baixo nível de serviço prestado ao usuário. Cabe neste momento relembrar dois importantes conceitos de gerenciamento de estoques na logística integrada: nível de serviço e política de estoque. Segundo Bowersox (2001), um alto nível de serviço ao usuário é um objetivo e compromisso de toda a administração de uma empresa: “O nível de serviço pode ser definido em termos de tempo de ciclo de pedido, de percentagem de quantidades atendidas, ou de qualquer combinação desses objetivos”. 55 Ainda seguindo o raciocínio de Bowersox (2001), um bom gerenciamento de estoques deve estar integrado ao processo logístico e deve ser minimizado sempre que possível, pois as decisões que envolvem estoques são sempre de alto risco e de alto impacto. “O gerenciamento de estoque é um fator importante que deve estar integrado ao processo logístico para que os objetivos de serviço sejam alcançados. A tática tradicional para prestar um nível de serviço superior é aumentar os níveis de estoque; todavia, há outras abordagens, que incluem o uso de modalidades mais rápidas de transporte, melhor gerenciamento de informações para reduzir incertezas e fontes alternativas de suprimento”. Espelhando-se nestes importantes conceitos, identifica-se um grave problema em evolução no sistema de suprimentos da UN – RNCE. Observa-se um estoque originado pela demanda incerta em ascensão e um nível de serviço oferecido ao usuário com falhas, fato demonstrado nas figuras 11, 12, e 13, com aumento de valor de estoque e de itens estocados associados com um elevado número de faltas de atendimento deste estoque. Evolução do RA - 2000 3.500,00 US$ milhões 3.000,00 2.500,00 2.000,00 1.500,00 1.000,00 500,00 0,00 Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Valor US$ Milhões 2.015,0 1.980,0 1.936,0 1.899,0 1.902,0 1.995,0 1.889,0 2.024,0 3.172,0 2.223,0 2.289,0 2.341,0 Número de itens 1333 1325 1315 1282 1321 1357 1350 1354 1426 1458 Mês Figura 11: Evolução dos itens e valores de RA no ano de 2000 Fonte: SUM – Sistema Único de Materiais da Petrobras – Janeiro 2002. Fonte: SUM – Sistema Único de Materiais da Petrobras – Janeiro 2002 1455 1451 56 Evolução do RA - 2001 4.000,00 US$ milhões 3.500,00 3.000,00 2.500,00 2.000,00 1.500,00 1.000,00 500,00 0,00 Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Valor US$ Milhões 2.337,0 2.433,0 2.638,0 2.868,0 3.143,0 3.117,0 3.028,0 3.235,0 3.264,0 3.327,0 3.380,0 3.355,0 Número de itens 1452 1456 1460 1447 1448 1511 1539 1533 1567 1581 1600 1598 Mês Figura 12: Evolução dos itens e valores de RA no ano de 2001 Fonte: SUM – Sistema Único de Materiais da Petrobras – Janeiro 2002. ITENSDERAZERO 8 % 6 4 2 0 1997 1998 1999 2000 2001 % 6,38 4,7 6,92 5,2 3,6 jun/01 jul/01 ago/01 set/01 out/01 nov/01 dez/01 jan/02 fev/02 3,92 3,76 4,13 3,12 MÊS Figura 13: Itens de R. A. zerados. Fonte: SUM – Sistema Único de Materiais da Petrobras – Janeiro 2002. 3,17 3,03 3,22 4,01 4,05 57 Para equacionar melhor o problema, necessita-se de um conhecimento mais profundo de como o estoque com demanda incerta é formado e quais são as suas falhas. Este assunto é tema dos subitens seguintes. 5.2. Modelo Vigente de Gestão de Estoques com Demanda Incerta O modelo vigente de gestão de estoques na UN-RNCE foi idealizado pela gerência de armazenagem em cumprimento ao Manual de Suprimento de Material da Petrobras, versão 2000, seguindo o sistema clássico de empurrar o estoque e usando o método de ponto de ressuprimento mencionado no capítulo terceiro desta dissertação. Antes de se descrever o atual procedimento da gestão de estoques com demanda incerta, é necessário conhecer as definições de siglas usadas neste procedimento: AEM - autorização de entrega de material - documento utilizado para autorizar a entrega de materiais e equipamentos que fazem parte de um contrato de intenção de compra de longo prazo; AFMG - autorização de fornecimento de material global - documento utilizado para formalizar um contrato de intenção de compra de materiais e equipamentos, cujos pedidos serão feitos através de AEMs em condições previamente definidas; Consumo médio (CMM) - consumo médio observado em um determinado número de meses; Estoque de segurança (ES) - quantidade de material estocada com o objetivo de atender a variações de demanda de forma a evitar a ruptura do estoque (não atendimento); Estoque real (ER) – quantidade de material fisicamente estocado; Intervalo de ressuprimento (IR) - intervalo de tempo no qual um determinado item de estoque deve ser periodicamente reposto; PCM - pedido de compra de material - documento utilizado para processamento de compra, emitido no SUM; Ponto de ressuprimento (PR) - quantidade de materiais em estoque que exige reposição; 58 PTM - pedido de transferência de material - documento utilizado para solicitação de transferências de materiais e equipamentos entre unidades operativas da Petrobras; Quantidade a ressuprir (QR) - quantidade a ser adquirida para repor o estoque; SUM - sistema único de material - aplicativo utilizado no gerenciamento das atividades relacionadas ao suprimento de materiais e equipamentos. Tempo de ressuprimento (TR) - tempo necessário para, depois de realizado o pedido, o material se encontrar a disposição do usuário no estoque; O gráfico representado na figura 14 exemplifica um estoque ressuprido automaticamente. Figura 14: Ressuprimento automático. Fonte: BALLOU, Ronald H. Logística Empresarial. São Paulo: Editora Atlas S. A, 1993. 59 5.2.1. Procedimento de Gestão Antes de efetuar a aquisição dos materiais para estoque o gestor solicita um relatório de aviso de compra de material no SUM, conforme demonstrado no anexo 1, onde, neste relatório, toma conhecimento dos parâmetros calculados para cada item de material em estoque. 5.2.2. Cálculo de Parâmetros Os parâmetros de ressuprimento são calculados com base no histórico de consumo, tempo de aquisição, nível de serviço e classe de valor do item. Este cálculo é feito automaticamente pelo SUM no primeiro dia útil de cada mês. Os parâmetros de ressuprimento são calculados da seguinte forma: • Consumo médio mensal Para cálculo do consumo de um item será considerado, em função do numero de meses e observando-se a quantidade lançamentos, mediante a seguinte fórmula: Quantidade consumida CMM = Numero de meses de lançamento Ex.1 Numero de meses de lançamento >= 12, Existindo três consumos nos últimos doze meses, CMM = Quantidade consumida 12 , Ex.2 N.º de meses de lançamento >= 24, Existindo seis ou mais consumos nos últimos vinte e quatro meses, CMM = Quantidade consumida 24 60 • Desvio padrão (d) Para o cálculo do desvio padrão leva-se em consideração as mesmas condições em relação ao numero de meses de lançamento descritas no item anterior. O desvio padrão é calculado da seguinte forma: δ= ∑ (consumo do mês − CMM ) 2 Meses de lançamento − 1 • Tempo de ressuprimento (TR) O TR é dado pelo valor médio do tempo de ressuprimento observado na ficha do material que expressa a média das últimas três aquisições realizadas. Caso o número de aquisições seja inferior a três, o TR é dado pela média de duas aquisições ou pelo valor da última aquisição. • Estoque de segurança (ES) O ES é calculado da seguinte forma: ES = K × δ × (TR + tempo para emissão de PCM ) / 30 , onde: K é dado em função da criticidade do item e o nível de serviço desejado e encontrase cadastrado nos parâmetros do órgão, no SUM. K = 2,33 quando criticidade = 1 = nível de serviço = 99% K = 1,65 quando criticidade = 2 = nível de serviço = 95% K = 1,04 quando criticidade = 3 = nível de serviço = 90 % e; Criticidade 1: COMPROMETE A CONTINUIDADE OPERACIONAL; Criticidade 2: COLOCA EM RISCO A QUALIDADE DOS NOSSOS PRODUTOS; Criticidade 3: DEMAIS MATERIAIS. 61 • Intervalo de ressuprimento (IR) O IR é definido em função da classe de valor do item e encontra-se cadastrado nos parâmetros do órgão e representa o tempo em que se quer que o item permaneça suprido: Classe A - 3 meses Classe B - 8 meses Classe C -12 meses • Quantidade a ressuprir (QR) A QR é calculada da seguinte forma: QR = (CMM * IR) / 30 • Ponto de ressuprimento (PR) O PR é calculado da seguinte forma: PR = ES + (CMM × TR / 30 ) 5.2.3. Decisão do Gestor Para decidir o quanto comprar, o gestor consulta o estoque real do item (ER), e verifica se tem compras em andamento para aquele item a ressuprir e obedece ao seguinte raciocínio: Quantidade a comprar = PR + QR – (ER+ quantidade de itens com compra em andamento). 5.2.4 Itens De RA com Estoque Zerado Apesar desta ferramenta poderosa de ressuprimento automático, encontramos falhas no processo devido faltas de itens no estoque quando da necessidade do usuário. Estas faltas são denominadas itens de R. A. zerados são acompanhados pelo processo representado pela figura 14: 62 TÍTULO SIGLA RAZERO ITENS DE RA ZERADOS TIPO-CHAVE UNID. DE MEDIDA PERIODICIDADE % Mensal PONTUADO NO TC 1- DEFINIÇÃO Quantidade percentual de itens de Ressuprimento Automático que apresentaram saldo zero no mês sobre o total de itens em ressuprimento. 2- OBJETIVO Medir o percentual de itens de demanda que não são ressupridos automaticamente através da técnica de Ressuprimento Automático no mês, apresentando seu saldo ZERADO. 3- FÓRMULA DE CÁLCULO RAZERO = IZ X 100 TIRA 4- DEFINIÇÃO DOS PARÂMETROS RAZERO = Itens de RA Zerados IZ = Itens Zerados no mês TIA = Total de itens de RA 5- FONTE Query em banco de dados Access: Gearm.mdb RNCE\SOP\ARM\Produção\ARM_MO\BDSUM.). 6- METODOLOGIA DE MEDIÇÃO Obtêm-se o relatório de itens de RA com saldo Zero do banco de dados acima e o relatório de Cálculo de parâmetros (Resumo dos materiais calculados/não calculados), o qual mostra a quantidade total de itens de RA. 7- ANÁLISE - no Diretório(V\UN- Analisar se o material de RA encontra-se disponível no estoque e apurar as causas do desvio da falta do material. Abrir RTA. Comparação com a meta estabelecida 8- REFERENCIAIS DE COMPARAÇÃO 9- OBSERVAÇÕES A tabela Aten_dt que propicia este relatório é enviada mensalmente pelo José Maria do SOP/CMP/NATAL. Gerente do SOP 10- RESPONSÁVEL Gerente da ARM Figura 15: Memória de cálculo do indicador de R A zerado. Fonte: Indicadores da gerência setorial de armazenagem da UN – RNCE. 63 5.3 Resultados Obtidos com o uso do Modelo Atual Como pôde ser observado nas figuras 11 e 12, houve uma evolução positiva do ano de 2000 para o ano de 2001 no valor do estoque de itens de demanda incerta, quanto ao número de itens estocados: • Em relação ao volume de dinheiro estocado saiu-se de US$ 2.,015 mil em janeiro de 2000 para US$ 3.355 mil fechados no mês de dezembro de 2001. Evidenciou-se, portando, um acréscimo de estoque em 67%. • Em relação a itens estocados saiu-se de 1.333 itens em janeiro de 2000 para 1.598 itens fechados no mês de dezembro de 2001. Tem-se portando um acréscimo de 19,80%. Tudo isto apresenta, porém, um alto índice de itens de RA zerados (figura 13) indicando que, naqueles itens, deixou-se de atender o usuário em materiais de estoque. Estas faltas de atendimento são atribuídas ao fato deste ressuprimento ter sido feito com base em informações históricas, sem mecanismo de prevenção de futuras necessidades, e também a distorções de foco quanto a itens críticos. Releva-se que, neste período de análise, a produção de óleo na unidade de negócios da UN – RNCE apresentou queda como mostra a figura 16. Produção de Óleo da UN-RNCE 120 MM Bbl/d 100 80 60 40 20 0 Méd. Méd. 2000 2001 jan fev mar abr mai jun 119,8 101,2 98 101,6 99,1 96,2 99 100,9 Mês Figura 16: Produção de óleo da UN – RNCE Fonte: Arquivos da Petrobras 64 6. PROPOSTA DE APERFEIÇOAMENTO DO MODELO VIGENTE DE GESTÃO DO ESTOQUE COM DEMANDA INCERTA Este capítulo tratará da proposta de solução ao problema apresentado no capítulo anterior. Esta proposta está baseada na modificação do modelo existente em quatro pontos: 1. Serão redefinidos os critérios de entrada de novos itens no estoque com demanda incerta (ressuprimento automático). 2. Será feita uma pesquisa junto aos principais usuários do estoque no sentido de redefinir os itens críticos a serem estocados. Esta pesquisa será importante para redefinir os níveis de criticidade da fórmula de ressuprimento automático readequando o modelo de gestão para uma realidade mais próxima dos usuários. 3. Será feita uma redução da cobertura de estocagem através da redução do lote de compra, provocando uma diminuição no volume de estoques, forçando um giro maior deste estoque; 4. Será feita uma elevação do nível de serviço aos usuários deste estoque, através de uma vigilância maior dos itens a serem ressupridos, evitando que os mesmos venham a zerar suas quantidades. 6.1 Definição da Abordagem e Fonte de Dados. Segundo Bowersox (2001) existem várias técnicas de análise, das quais três delas destacam-se como mais apropriadas: técnica analítica, técnica de simulação e técnica de aperfeiçoamento. Na presente dissertação, será utilizada a técnica analítica devido ao uso de métodos numéricos plotados em planilhas eletrônicas e da necessidade de validação através de análise de resultados matemáticos. 65 As fontes de dados que serão utilizadas são: SUM - sistema único de material – aplicativo (banco de dados de materiais) utilizado no gerenciamento das atividades relacionadas ao suprimento de materiais e equipamentos em todo o sistema Petrobras. QUERIES EM ACCESS – coleta de dados do banco de dados SUM com utilização de ferramentas geradoras de relatórios do Microsoft Access. 6.2. Proposta de Resolução do Problema Para resolver o problema do modelo vigente inicialmente deve-se aprofundar o conhecimento acerca deste problema. Para se conhecer o tamanho do problema e delimitar o campo de ação, deve-se verificar quais são os materiais que estão sendo ressupridos automaticamente, quais os níveis de criticidade e quais são os principais usuários destes estoques. Para concretizar esta ação, várias consultas (queries) foram elaboradas no banco de dados do SUM (Sistema Único de Materiais), as quais estão mostradas adiante. A tabela 2 mostra o banco de dados contendo todos os materiais ressupridos automaticamente. Estes materiais serão alvo deste trabalho. Tabela 2: Itens do RA – Extrato da lista de materiais ressupridos automaticamente. CGE CNTL CM NOME BÁSICO UF ESTOQUE VALOR_US$ VALOR_R$ 2C RA00 6145-937-50344 CABO ELETRICO ISOLADO MT 7500 69.767,82 158.432,61 2C RA00 3835-056-13610 CONECTOR INTERMED UM 20 58.051,93 143.650,95 2C RA00 4320-937-47337 ROTOR UM 6 49.198,83 102.852,03 2C RA00 3025-050-71929 ENGRENAGEM UM 38 47.880,48 114.987,42 2C RA00 3837-066-72497 CABO CHATO UM 31 47.571,19 107.305,60 2C RA00 3835-051-50149 CONECTOR ELETRICO SUB UM 20 45.735,15 111.060,53 2C RA00 3835-937-92618 ENGRENAGEM UM 14 40.332,99 92.620,22 2C RA00 4732-057-39312 LUVA TUBO PROD CHANF UM 4177 39.859,61 102.142,80 2C RA00 6145-065-54467 CABO ELETRICO ISOL UM 2 34.759,60 70.255,91 2C RA00 4730-937-10070 LUVA TUBO PROD REG UM 2029 30.492,80 73.780,51 2C RA00 3870-937-31270 ANEL SELO UM 81 29.026,38 69.968,27 2C RA00 3835-051-50152 CONECTOR ELETRICO SUP UM 13 27.767,37 66.488,97 2C RA00 3835-066-65433 ENGRENAGEM UM 33 26.225,86 63.651,65 2C RA00 4320-060-36514 CRUZETA UM 7 24.944,91 57.905,90 2C RA00 3870-937-84070 ELEMENTO VEDACAO CJ UM 13 22.615,45 53.626,77 2C RA00 4320-058-31092 CAMISA CILINDRO UM 53 22.418,26 53.534,95 Fonte: Sistema único de materiais (SUM) 66 A tabela 3 ordena todos os materiais da tabela anterior dividindo-os em níveis de criticidades variando do maior para o menor Tabela 3: Extrato da lista de materiais ressupridos automaticamente com criticidade CGE CNTL CM NOME BÁSICO 2 C RA00 2010-937-79080 EIXO MANCAL MANIVELA UF CRITIC. UM 3 2C RA00 2530-047-76898 FREIO COMPLETO UM 3 2C 2C RA00 2895-064-34953 SEDE VALVULA RA00 2920-060-52917 VELA UM 3 UM 1 2C RA00 2930-038-18253 REPARO UM 3 2C 2C RA00 2930-048-68679 REPARO,BOMBA D'AGUA RA00 2940-035-43264 ELEMENTO FILTRO UM 2 UM 3 2C RA00 2940-041-10693 FILTRO LUBRIFICANTE UM 1 2C 2C RA00 2940-048-68151 ELEMENTO FILTRO RA00 2940-063-17405 ELEMENTO UM 3 UM 3 2C RA00 2940-937-21045 FILTRO UM 3 2C 2C RA00 2940-939-51880 ELEMENTO FILTRO RA00 2990-057-63773 ANEL SELAGEM UM 3 UM 1 2C RA00 2990-944-42375 DISPOSITIVO PARADA UM 1 2C 2C RA00 3010-019-49761 DIAFRAGMA RA00 3010-045-77728 EIXO UM 3 UM 3 2C RA00 3010-045-78168 ENGRENAGEM UM 2 2C 2C RA00 3025-048-05489 ENGRENAGEM RA00 3025-048-05547 ENGRENAGEM UM 3 UM 3 2C RA00 3025-048-16982 ENGRENAGEM UM 2 2C 2C RA00 3025-050-71929 ENGRENAGEM RA00 3025-059-57490 PINHAO INTERMEDIARIO UM 3 UM 1 2C RA00 3025-060-12232 ENGRENAGEM UM 1 2C 2C RA00 3025-060-12250 ENGRENAGEM RA00 3025-060-31343 POLIA UM 3 UM 3 2C RA00 3025-066-32736 ENGRENAGEM INT.57 II UM 3 2C 2C RA00 3025-937-07265 POLIA GORNE RA00 3025-937-07279 POLIA GORNE UM 2 UM 3 2C RA00 3025-937-07306 POLIA GORNE UM 2 2C 2C RA00 3025-937-45113 POLIA RA00 3025-937-45408 POLIA GORNE UM 3 UM 3 2C RA00 3025-937-45514 POLIA UM 2 2C 2C RA00 3025-937-91761 POLIA GORNE RA00 3025-937-91792 POLIA UM 2 UM 3 2C RA00 3025-939-09592 POLIA GORNE UM 3 2C 2C RA00 3025-939-45937 POLIA RA00 3025-939-45940 POLIA UM 3 UM 3 2C RA00 3025-979-80758 ENGRENAGEM UM 3 Fonte: Sistema único de materiais (SUM) 67 A tabela 4 ostra o banco de dados obtido para que fossem identificado os principais usuários do estoque de itens com demanda incerta. Tabela 4: Extrato da lista de materiais ressupridos por usuário CM NOME BÁSICO 6145-06329436 CABO ELETRICO, 6145-93750344 CABO ELETRICO ISOLADO 6145-93750344 CABO ELETRICO ISOLADO 3025-05071929 ENGRENAGEM 3835-06665433 ENGRENAGEM 3885-05464980 TAMPAO PERMANENTE 9510-05992489 BARRA ACO LIGA 3835-05613610 CONECTOR INTERMED 4330-93748613 ELEMENTO FILTRANTE 3025-97980758 ENGRENAGEM 4320-06036514 CRUZETA 4320-93747337 ROTOR 4320-04364411 EMBOLO COMPLETO 3835-05150149 CONECTOR ELETRICO SUB 9510-05992492 BARRA REDONDA DESCRIÇÃO COMPLETA CABO ELETRICO, ISOLADO; 3KVX 2AWG X2000 M; 204 GR C; ARM; FITA GALVAN . CABO ELETRICO ISOLADO CU 4AWG 3COND ISOL EPDM TN 4KV TEMP 232GR TP MULTI PT 5000 PSI CABO ELETRICO ISOLADO CU 4AWG 3COND ISOL EPDM TN 4KV TEMP 232GR TP MULTI PT 5000 PSI ENGRENAGEM SAIDA C/139 DENTES P/REDUTOR API 25/57I ENGEX DE3443.00.1241-610-PAR-007 ENGRENAGEM INTERMEDIARIA 139 DENTES P/REDUTOR API 25/57I ENGEX DE3443.00-1241-610-PAR-006 REV. D 06/01 TAMPAO PERMANENTE MOD "N-1" ASSENTADO A CABO TAM 3BB REV 7 POL NP 401-20-3510 BARRA ACO LIGA LIGA AISI 316;SEC CIRCULAR;POLIDA,RUGOS 0,25 MICR ON;DN 1.1/4IN;COMP 3,352M UFQTD TOTAL VALOR TOTAL SETOR UM 350,00 MT 30000,00 632.350,00 OP-CE-M MT 18640,00 354.121,30 IP-MO UM 120,00 347.191,10 OM UM 97,00 183.435,73 OM UM 86,00 140.594,62 IP-MO UM 566,00 137.692,75 IP-ARG 20,00 136.488,04 OP-CE-M 13000,00 126.032,50 OP-ARG CONECTOR INTERMED P/CABO ELET 4AWG 3 COND RSC FIX 2 3/8IN-12 FIOS/I N PT 5000PSI UM ELEMENTO FILTRANTE NP G78PB3-4NNNCN CARTUCHO 5 MICRAS 4 ALTURAS FIBRA DE CELULOSE-RESINA FENOLICA DI 26,96 DE 66,687 ALT 991,00 MM UM ENGRENAGEM EIXO SAIDA P/REDUTOR API-57 MICROLAB NP UM MP.057.01B.23 CRUZETA NP 684.207 BOMBA DOSADORA NEMO NETZSCH 8NE-100A ROTOR CONDICAO TRAB. UM60 P/BOMBA NETZSCH MOD 8NE 100A; FABR NETZSCH; EMBOLO COMPLETO SUPREME 7 " FURO 1 1/2" SERIE "L" BOMBA B850-PT/TPK800/3PN CONECTOR ELETRICO SUB TEN 4KV CN 100A CON 2 3/8IN-12 FIOS/IN A PROVA DE EXPLOSAO BARRA REDONDA ACO LIGA AISI 316 RUGOS 0,25 16 PES DN 1 1/4 POL NORMA API SPEC 11B EIXO SAIDA P/REDUTOR API 25 14.112.308,00 ARM 46,00 122.702,38 OM UM 13,00 103.138,38 OM UM 5,00 101.364,00 OM UM 30,00 93.728,57 OSP UM 19,00 92.330,95 OP-CE-M UM 247,00 91.087,09 IP-MO Fonte: Sistema único de materiais (SUM) Analisando primariamente os dados destes relatórios e os dados obtidos nas tabelas 2, 3 e 4, constata-se que a ação de solução do problema tem que ser ampla para se atingir o objetivo de redução de estoque com manutenção do nível de serviço ao usuário. 68 Antes de se prosseguir com a proposta de solução ao problema, deve-se referenciar Bowersox (2001) quando o mesmo trata de nível mínimo de serviço e exigência de serviço. “Para estabelecer o nível mínimo de exigência de serviço, é necessário iniciar a reestruturação do sistema adotando políticas referentes ao desempenho em disponibilidade de estoque e capacidade do sistema logístico”. “Uma forma direta de mudar o serviço é aumentar ou diminuir o volume de estoque de segurança mantido em um ou mais depósitos. O aumento do estoque de segurança em todo o sistema deslocará a curva de estoque médio para cima, aumentando a disponibilidade de serviço ao usuário. A elevação do nível de serviço aumentará o estoque de segurança necessário para obter o mesmo incremento de disponibilidade”. Após leitura desta citação fica mais claro o objetivo das ações que serão descritas a seguir: Deve-se reduzir estoques mantendo ou elevando o nível de serviço aos usuários, através de uma maior disponibilidade do estoque necessário. Retornando às observações dos dados mencionados, sugere-se, a seguir, os passos necessários para a elaboração de um novo modelo de gestão da ferramenta de ressuprimento automático: 1. Redefinir os critérios de entrada de novos itens no estoque com demanda incerta (a serem ressupridos pela ferramenta de ressuprimento automático), objetivando reduzir a entrada de itens sem características de ressuprimento automático. 2. Efetuar pesquisa com os usuários do estoque objetivando readequar os níveis críticos de ressuprimento às necessidades dos usuários. 3. De posse dos dados da pesquisa mencionada no item anterior, deve-se redefinir no banco de dados os itens críticos no estoque com demanda incerta ou estoque suprido com ressuprimento automático; 69 4. Redefinição da modalidade de acompanhamento dos saldos de estoque com demanda incerta, ou seja, estabelecer nova política de vigilância ao estoque, evitando saldo zero; 5. Redefinição das quantidades a comprar para o estoque, com foco de comprar menos, porém mais voltado para a real necessidade do usuário. 6.3. Implantação do aperfeiçoamento de Modelo de Ressuprimento Automático Os passos de trabalho são seqüenciados em um fluxograma de serviços mostrados na figura 17 , com detalhamento destes passos logo a seguir. Passo 1. Redefinição nos critérios de entrada de novos itens no estoque. Passo 2 .Redefinição dos itens críticos no estoque com demanda incerta ou estoque suprido com ressuprimento automático – Pesquisa com o usuário; Passo 3. Mudança nas criticidades dos novos itens críticos; Passo 4. Redefinição da modalidade de acompanhamento dos saldos de estoque com demanda incerta – Elevação do nível de serviço. Passo 5. Redefinição das quantidades a comprar para o estoque – Diminuição do lote de compra; Acompanhar resultados Figura 17: Fluxograma de implementação do novo modelo 70 6.3.1 Detalhamento dos Passos do Fluxograma de Implantação do aperfeiçoamento do Modelo de Gestão do Estoque com Itens de Demanda Incerta • Passo 1- Redefinição nos critérios de entrada de novos itens no estoque com demanda incerta; Esta ação é imediata e não requer grandes esforços, pois a regra que define a entrada de novos itens a serem ressupridos através da ferramenta de ressuprimento automático está padronizada na UN –RNCE sob o padrão PG – 23-0004-H conforme o anexo 2, subitem 4.1 onde está determinado que o item deve, necessariamente, ter no mínimo três consumos anuais registrados em meses distintos, nos últimos doze meses para ter seu ressuprimento mudado para ressuprimento automático. O que será feito: Esta regra será alterada para quatro consumos mensais. Esta decisão certamente irá baixar o nível de estoque, pois bloqueará o aumento de itens em ressuprimento automático e não afetando o nível de serviço, pois o estoque que não está em ressuprimento automático está em outra modalidade descrita no capítulo 4 e sendo monitorado pelo usuário. • Passo 2 - Redefinição dos itens críticos no estoque com demanda incerta ou estoque suprido com ressuprimento automático; Analisando as criticidade existentes, verifica-se inicialmente que todas elas estavam em níveis máximos (criticidade 1 = nível de serviço = 99%). Logo terse-ia que efetuar uma ampla ação que identificasse quais os níveis de criticidade necessários que proporcionassem um nível de estoque adequado a cada tipo de usuário. Para concretizar esta ação foi necessário efetuar uma outra pesquisa nos bancos de dados do SUM para: 1. Identificar os principais usuários do estoque com demanda incerta relacionando este estoque suas respectivas criticidade 2. Enviar estes relatórios para que os usuários redefinirem as criticidade de estoque de 01 a 03. 71 Para identificar os principais usuários do estoque com suas respectivas criticidades, foi elaborada uma consulta no banco de dados do SUM que resultou na tabela 5 que, foi enviada aos usuários para que os mesmos redefinam as criticidade dos itens estocados de acordo com a necessidade dos seus processos produtivos. Esta pesquisa ao usuário foi feita em nove gerências operacionais com retorno de oito pesquisas respondidas totalizando um percentual de 88,88% de sucesso na captação de dados. A gerência que não respondeu a pesquisa será questionada novamente em nova captação de dados. Este resultado está exemplificado na mesma tabela 5. Tabela 5: Extrato da lista de estoques por usuário com resposta da redefinição das criticidades CM NOME BÁSICO 5310-05916649 PORCA DESCRIÇÃO COMPLETA PORCA P/ HASTE COMPRESSOR DE GAS THOMASSEN MOD C-203 UFQTD TOTAL VALOR TOTAL SETORCRITIC. 17,00 25.856,88 OP-RFQ 1 12,00 25.652,46 OP-RFQ 1 17,00 25.268,08 OP-RFQ 1 UM 216,00 22.350,00 OP-RFQ 1 UM 10,00 20.840,42 OP-RFQ 1 UM 44,00 18.406,48 OP-RFQ 1 UM 12,00 16.243,80 OP-RFQ 1 UM 12,00 16.115,36 OP-RFQ 1 2930-048- REPARO,BOMBA 68679 D'AGUA UM 6,00 13.678,86 OP-RFQ 1 4310-05688231 UM 39,00 12.213,45 OP-RFQ 1 UM 77,00 11.801,95 OP-RFQ 1 UM 22,00 11.540,54 OP-RFQ 1 UM 33,00 11.443,49 OP-RFQ 1 UM 116,00 11.017,29 OP-RFQ 2 4320-939CONE VALVULA 21944 4320-06039657 EMBOLO 2920-06052917 VELA 2930-03818253 REPARO 4310-05606486 REPARO 2805-05795467 EMBOLO 4320-05674137 ESTATOR 5330-05314755 5330-06333101 4310-05688245 CONE VALVULA NP 6805967000 P/BOMBA WIRTH LATINA MOD TPK-800 UM EMBOLO NP 530.258.001 DN 1 5/8 POL CROMO PARA BOMBA PROMINAS BPS 530-100-MP UM VELA IGNICAO; MOTOR A GAS WAUKESHA L7042 REPARO P/BOMBA DAGUA DO MOTOR MODS L-7042 GSIU;FABR WAUK ESHA REPARO P/ VALVULA DESCARGA CILINDRO COMPRESSOR TP C-203 FABR THOMASSEN EMBOLO NP 205504G DN 9 3-8 IN P/MOTOR GAS WAUKESHA MOD L7042G SERIE 325679 ESTATOR NP 167.969 SB/1020 70SH P/BOMBA NEMO 2NE-89A FAB NETZSCH REPARO,BOMBA D'AGUA P/MOTOR WAUKESHA;MOD L-7042GSIU REPARO INTERNOS NP 81248222 P/VALVULA DESCARGA 1 ESTAGIO COMPRESSOR DEMAG MOD. 24-B4REPARO INTERNOS G3/71.4 JUNTA TAMPAO VALVULA NP 6909721 JUNTA TAMPAO BOMBA LAMA WIRTH LATINA MOD TPK VALVULA 800 ANEL VEDACAO NP 208611 P/MOTOR MOD L7042-GSIU;FABR ANEL VEDACAO WAUKESHA REPARO P/VALVULA SUC 1 ESTAGIO DO COMPRESSOR DEMAG REPARO MOD 24-B4-G3/71.4 2895-064SEDE VALVULA 34953 UM SEDE VALVULA NP 176352P P/MOTOR WAUKESHA MOD L7042 Fonte: Sistema único de materiais (SUM) 72 O ato seguinte foi, após coletar as informações dos usuários, alimentar no banco de dados do SUM (Sistema Único de Materiais) as novas criticidades dos itens pesquisados, • Passo 3. Mudança na criticidade dos novos itens críticos; De posse dos relatórios respondidos pelos usuários, alimenta-se o banco de dados SUM, item a item definindo a nova criticidade para os mesmos. Este ato irá baixar as quantidades de itens em estoque por impactar diretamente o estoque de segurança. (Capítulo 5 item, 5.2.2.4. -Estoque de Segurança (ES)). • Passo 4. Redefinição do acompanhamento dos saldos de estoque com demanda incerta para auxílio nas decisões de compra; Para evitar que aconteçam itens de RA zerados e, conseqüentemente elevar o nível de serviço ao usuário, necessita-se estabelecer um acompanhamento mais eficaz do estoque. Este acompanhamento era mensal e de forma geral adotou-se a seguinte modalidade: Elaborou-se Query em Access para captar no banco de dados do SUM (Sistema Único de Materiais) os materiais que estão com o estoque real (ER) menor que o ponto de ressuprimento (PR). Esta Query, mostrada na tabela 6 , lista os materiais, as criticidades correspondentes e os desvios apresentados. Tabela 6: Extrato da lista de desvios de estoque CGE CNTL CM NOME BÁSICO UF k. PR ER 19,00 21,00 16,00 1,00 -3 -20 -74 2 C RA00 2 C RA00 2010-937-79080 EIXO MANCAL MANIVELA 2530-047-76898 FREIO COMPLETO UM 3 UM 3 2 C RA00 2895-064-34953 SEDE VALVULA UM 3 186,00 112,00 2 C RA00 2920-060-52917 VELA UM 3 158,00 2 C RA00 2930-038-18253 REPARO UM 3 2 C RA00 2930-048-68679 REPARO,BOMBA D'AGUA UM 3 2 C RA00 2 C RA00 2940-035-43264 ELEMENTO FILTRO 2940-041-10693 FILTRO LUBRIFICANTE UM 3 UM 3 44,00 36,00 2 C RA00 2940-048-68151 ELEMENTO FILTRO UM 3 2 C Sistema RA00 único 2940-063-17405 ELEMENTO Fonte: de materiais (SUM) 2 C RA00 2940-937-21045 FILTRO Fonte: Sistema único de materiais (SUM) DESVIO 58,00 -100 8,00 2,00 -6 8,00 5,00 -3 42,00 35,00 -2 -1 140,00 118,00 -22 UM 3 2,00 1,00 -1 UM 3 3,00 3,00 0 73 O gestor, de posse desta tabela, faz a seguinte análise: • Materiais com criticidade 1 – Analisa todos os dias; • Materiais com criticidade 2 – Analisa duas vezes por semana; • Materiais com criticidade 3 – Analisa uma vez por semana Este acompanhamento garante que o gestor ao encontrar algum item com desvio negativo, inicia o processo de aquisição dos itens conforme será detalhado no passo seguinte. Passo 5. Redefinição das quantidades a comprar para o estoque através da diminuição do lote de compra com criação da nova quantidade a ressuprir (QR’), cuja fórmula é: QR’ = CMM (CONSUMO MÉDIO MENSAL) x IR’; Na nova modalidade de compra para o ressuprimento automático, diferentemente do que foi mostrado no subitem 5.2.3, o gestor não adquire diretamente a quantidade a ressuprir indicada pela ferramenta de ressuprimento automático. Para influenciar neste novo lote de compras ele modifica o intervalo de ressuprimento (IR) de modo a calcular uma nova quantidade a ressuprir (QR’), procedendo da seguinte forma: Para recalcular o novo IR deve-se calcular inicialmente o QR’ que obtido reduzindo a quantidade a ser ressuprida levando em consideração os intervalos de ressuprimento (IR) para cada classe de material. • Classe C: atualmente o sistema calcula uma quantidade a ressuprir (QR) para um intervalo de ressuprimento (IR) de 360 dias; será recalculada uma nova quantidade a ressuprir (QR’) para um novo intervalo de ressuprimento (IR’) de 180 dias; • Classe B: o sistema calcula uma quantidade a ressuprir (QR) para um intervalo de ressuprimento (IR) de 180 dias; será recalculada uma nova 74 quantidade a ressuprir (QR’) para um novo intervalo de ressuprimento (IR’) de 90; • Classe A: o sistema calcula uma quantidade a ressuprir (QR) para um intervalo de ressuprimento (IR) de 90 dias; será recalculada uma nova quantidade a ressuprir (QR’) de acordo com a flutuação no intervalo de ressuprimento IR em relação ao prazo de entrega da última aquisição (TR). Calculado o QR’ e definidos os parâmetros estoque real (ER), ponto de ressuprimento (PR), pendências de compras (EN), através do SUM, conforme mostrado no anexo 3, recalcula-se a quantidade a comprar (QC), conforme fórmula: QC = (QR’ + PR) - (ER-+EN); 6.3.2 Exemplo de Uma Decisão do Gestor Mediante uma Necessidade de Aquisição. Para exemplificar o novo procedimento de aquisição de compra baseada na redução do intervalo de ressuprimento, simular-se-á uma compra de um material. Após consulta no SUM, pesquisa-se os seguintes parâmetros calculados pelo sistema: • Tempo de Ressuprimento (TR): 41 • Ponto de Ressuprimento (PR): 21 • Quantidade a Ressuprir (QR): 42 • Intervalo de Ressuprimento (IR): 360 • Estoque Real (ER): 14 • Pendências de compra (EM): 0 (alguma compra colocada) • Consumo médio mensal (CMM): 5,41 Nota-se que: PR > ER, logo a aquisição do material deve ser feita. Usando a fórmula de definição da quantidade a comprar verifica-se: QC = PR + QR – (ER + EN) 75 Neste momento, é interessante verificar o cálculo da quantidade a comprar (QC) utilizando os dois modelos: A. Pelo modelo de gestão vigente seria: QC = 21+42– (14+0) = 49 B. Pelo modelo proposto seria: QC = 21 + QR’ – (14 + 0), onde o QR’ seria CMM x IR ou, QR’ = (360/2*30)*5,41 = 32,46 logo, ter-se-ia: QC = 21 + 32,46 – (14 + 0) = 39,46 Portanto, uma economia de 19,46% Depois de calculada a quantidade a comprar (QC) será emitido o documento de compra para aquisição do material, conforme definido inicialmente. Para fortalecer este resultado, à luz da Logística, referencia-se Wanke (2000): “O tamanho do lote de compra que equilibra os custos de processar pedidos com os custos de carregar estoque de fato leva ao menor custo total da operação. As empresas líderes perceberam não apenas a importância de reduzir estoques, mas também a necessidade de aperfeiçoar continuamente o processamento de pedidos e o transporte de modo a assegurar que o fornecimento enxuto seja a operação de menor custo total”. 6.4 Resultados Obtidos com a Aplicação do Aperfeiçoamento do Modelo Esta nova metodologia foi implantada na UN-RNCE no mês de fevereiro de 2002 e estabelecido um acompanhamento mês a mês dos resultados baseado em quatro indicadores: • Evolução do estoque do RA em valores; • Evolução do estoque do RA em itens; 76 • Evolução do nível de serviço medindo a quantidade de itens de RA zerados; • Evolução da rotatividade do estoque; 6.4.1 Acompanhamento dos resultados Apesar da implementação do novo modelo ter ocorrido por apenas oito meses, já se observa resultados positivos que serão analisados abaixo através dos indicadores eleitos: • Evolução do estoque do RA em valores; Como pode ser observado na figura 18, em relação aos valores estocados houve um decréscimo de US$ 3.078 mil em janeiro de 2002 para os atuais US$ 2.7000 mil fechados no mês de setembro de 2002. Apresenta-se um decréscimo de 12,28%, superando a meta gerencial que é 10% de economia. US$ milhões Evolução do RA - 2002 3.500,00 3.000,00 2.500,00 2.000,00 1.500,00 1.000,00 500,00 0,00 Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Valor US$ Milhões 3.078, 2.897, 2.604, 2.836, 2.862, 2.867, 2.887, 2.810, 2.700, Número de itens 1571 1561 1433 1446 1439 1438 1472 1433 1400 Mês Figura 18: Evolução dos itens e valores de R. A. no ano de 2002 Fonte: SUM – Sistema Único de Materiais da Petrobras. Esta redução de estoque ocorre com uma suave tendência de queda, demonstrando que o estoque está se adequando às demandas devendo apresentar uma estabilização quando a curva de rotatividade começar a apresentar declividade 77 positiva, indicando que o perfil do estoque está ajustado às necessidades dos usuários, considerando os parâmetros de criticidades vigentes. • Evolução do estoque do RA em itens; Como pôde ser observado na figura 18, em relação a itens estocados, houve um decréscimo de 1.571 itens em janeiro de 2002 para 1.400 itens fechados no mês de setembro de 2002. Tem-se, portando, um decréscimo de 10,88%. Esta queda de itens não era esperada de forma tão significativa, pois o modelo não suprime itens, atuando somente nas quantidades de materiais dos itens. Uma das razões desta queda deve-se ao fato do estoque estar se adequando mais às necessidades dos usuários e, nesta evolução, alguns itens antigos não são mais adquiridos. • Evolução do nível de serviço medindo a quantidade de itens de RA zerados; Como pode ser observado na figura 19, em relação ao nível de serviço houve um decréscimo de um patamar de 4,01% de itens zerados em janeiro de 2002 para os atuais 3,29% de itens zerados no mês de agosto de 2002. Observa-se, portando, um decréscimo de 8,20%. ITENS DE RA ZERO 8 % 6 4 2 0 % 1997 1998 1999 2000 2001 6,38 4,7 6,92 5,2 3,6 jan/02 fev/02 mar/02 abr/02 mai/02 jun/02 4,01 4,05 3,61 3,41 MÊS Figura 19: Evolução dos itens de RA zerados no ano de 2002 Fonte: SUM – Sistema Único de Materiais da Petrobras 3,75 3,42 jul/02 ago/02 3,63 3,29 78 Este decréscimo de itens sem saldo no estoque monitorado demonstra que o perfil do estoque está mudando, ou seja, o estoque formado está apresentando características em quantidade e qualidade que realmente o setor produtivo necessita. Este indicador é muito importante para medir o nível de serviço oferecido aos usuários do estoque com ressuprimento automático, pois sem estoque zero pode-se suprir o setor produtivo e garantir a continuidade operacional a custos logísticos baixos. • Mês Evolução da rotatividade do estoque; Estoque Consumo médio último 12 meses(MUSS$) Itens Estoque US$ Estoque médio US$ jan/02 1.571,00 3.078.000,00 1.959,26 fev/02 1.561,00 2.897.000,00 1.855,86 mar/02 1.433,00 2.604.000,00 1.817,17 abr/02 1.446,00 2.836.000,00 1.961,27 mai/02 1.439,00 2.862.000,00 1.988,88 jun/02 1.438,00 2.867.000,00 1.993,74 jul/02 1.472,00 2.887.000,00 1.961,28 ago/02 1.433,00 2.810.000,00 1.960,92 set/02 1.400,00 2.700.000,00 1.928,57 Rotatividade Cobertura 230,63 232,46 233,13 193,65 166,49 182,55 152,75 181,92 181,87 0,12 0,13 0,13 0,10 0,08 0,09 0,08 0,09 0,09 8,50 7,98 7,79 10,13 11,95 10,92 12,84 10,78 10,60 Rotatividade do RA 0,14 Rotatividade 0,12 0,10 0,08 0,06 0,04 0,02 0,00 jan/02 fev/02 mar/02 abr/02 mai/02 jun/02 jul/02 ago/02 Meses Figura 20: Evolução do giro do estoque em R. A. no ano de 2002 Fonte: SUM – Sistema Único de Materiais da Petrobras. Como pode ser observado na figura 20, em relação à rotatividade do estoque houve um decréscimo de um patamar de 0,12 giros no mês de janeiro de 2002 para 79 0,09 giros em agosto de 2002. Este indicador apresentou resultados inicialmente inesperados, pois a tendência do giro de estoque seria subir quando o estoque baixasse. Analisando mais focadamente, verifica-se que este giro caiu devido existir no estoque itens que não representavam a característica de demanda incerta, ou seja, são itens que demoram muito para serem requisitados pelos usuários, portanto sua criticidade deve ser mudada. Após a pesquisa com os usuários mencionada anteriormente e a ação de mudar a criticidade de alguns itens em estoque, o perfil mudou e a curva da rotatividade, inicialmente em queda, iniciou uma estabilização. Com a continuidade da aplicação do modelo e a adequação do estoque às necessidades dos usuários este gráfico de rotatividade deverá mudar sua declividade para positiva. Como referência de rotatividade de estoques observa-se na figura 21 alguns resultados de giros de estoque dentro da Petrobras. Nota-se que o giro médio de estoque da Petrobras como um todo está na faixa dos 1,18, logo se tem a certeza de que os resultados apresentados pela implementação do modelo ainda podem evoluir para um estoque que mais represente a necessidade de nível de serviço dos usuários pois, lembrando-se do que se conceituou como giro de estoque, quanto mais o estoque girar menores serão os volumes estocados, consequentemente menores custos financeiros e mais acertadamente está se estocando. 80 Figura 21: Evolução do giro do estoque na Petrobras. Fonte: SUM – Sistema Único de Materiais da Petrobras – Setembro 2002. 81 7. CONCLUSÃO E RECOMENDAÇÕES A definição de uma política de estoques em uma empresa depende de definições claras para quatro questões fundamentais: (1) quanto pedir, (2) quando pedir, (3) quanto manter em estoques de segurança e (4) onde localizar. A resposta para cada uma dessas questões passa por diversas análises, relativas ao valor agregado do produto, à previsibilidade de sua demanda e às exigências dos consumidores finais em termos de prazos de entrega e disponibilidade de produto. A decisão pela redução contínua dos níveis de estoque na cadeia de suprimentos depende necessariamente do aumento da eficiência operacional de diversas atividades como transporte, armazenagem e processamento de pedidos. O modelo vigente de gestão de estoques com demanda incerta implantado na unidade de negócios do Rio Grande do Norte e Ceará estava apresentando acúmulo cada vez mais crescente de capital empatado sem, contudo, apresentar aumento de níveis de serviços aos usuários deste estoque. Baseado nas certezas de que estoque excessivo aumenta custos e reduz lucratividade, devido imobilização de capital de giro, elaborou-se um novo modelo objetivando uma melhoria dos processos existentes no tocante à qualidade do nível de estoques e serviços. Esta proposta de novo modelo foi implementado no início do ano de 2002 no mês de fevereiro na gerência setorial de armazenagem da UN-RNCE que, entre outras atividades, é responsável pela gestão do estoque com a demanda incerta. A 82 implementação deu-se com extrema facilidade e rapidez, devido haver interesse total da companhia em usufruir os resultados provenientes desta implementação, além de todos os elementos envolvidos nesta implementação estarem estrategicamente localizados na mesma gerência, facilitando enormemente todas decisões que iriam ser tomadas ao longo do experimento. O objetivo principal deste trabalho está sendo atingido na medida em que o estoque em ressuprimento automático está baixando desde a implantação do novo modelo como se pode deduzir analisando os números mostrados no capítulo anterior. O objetivo secundário, que é o aumento no nível de serviço ao usuário, também está sendo atingido na medida em que diminuem as ocorrências de estoques com quantidades zeradas, refletindo em uma maior confiabilidade no estoque físico em relação ao contábil. A rotatividade do estoque apresentou resultados iniciais em queda estabilizando logo após, indicando que o volume estocado inicialmente estava longe do foco principal das necessidades do usuário. Tem-se que adequar mais os tipos de materiais estocados à verdadeira necessidade dos clientes para que esta curva de rotatividade mude a sua inclinação. Esta queda de rotatividade no início do experimento mude sua inclinação. Esta queda suave de rotatividade reflete também que o estoque pode ser mais encolhido ainda, sendo que o ponto de equilíbrio do estoque ideal deve ocorrer no momento em que a curva de rotatividade mudar sua tendência passando a valores maiores, representando em um giro maior do estoque e indicando que o que está estocado é realmente o que interessa ao usuário. Certamente que a validação do modelo necessita de uma amostragem maior do que sete meses, logo deve-se implementar o modelo por um período mínimo de doze meses; para se ter uma amostra mais significativa de resultados. Certamente que as priorizações não foram 100% acertadas logo na primeira pesquisa com os usuários e se faz necessário novas pesquisas para que se estreite o foco dos materiais estocados tanto na sua criticidade de atendimento como no próprio tipo de material. 83 Conclui-se, então, que o aprimoramento do uso desta ferramenta reduz efetivamente o estoque da empresa e o seu capital empatado, aumentando ou, no mínimo, mantendo o nível de serviço oferecido ao usuário do sistema de estocagem. Como recomendações para estudos futuros observa-se oportunidades no sentido de aprimorar a venda do estoque excedente com objetivos de trazer maior rentabilidade para a empresa e reintroduzir, com êxito, o estoque excedente ao mercado de segunda mão. Recomenda-se também como oportunidade de redução de estoques, estudos no sentido de diminuir o tempo de ressuprimento (TR) agindo fundamentalmente no prazo de entrega dos fornecedores. Recomenda-se, finalmente, um estudo de modelos para reduzir a formação de estoques de outros tipos de demanda que não seja a incerta e mencionadas no capítulo quatro, tais como: demandas programadas e demandas eventuais. 84 8. REFERÊNCIAS BIBLIOGRÁFICAS BALLOU, Ronald H. Logística Empresarial. São Paulo: Editora Atlas S.A, 1993. BOWERSOX, D. J., CLOSS. D. J., Logística Empresarial. São Paulo: Editora Atlas S.A,2001. CHING, Hong You. Gestão de estoques na cadeia de logística integrada – Suplly chain. São Paulo: Forense,1999. CHRISTOPHER, M. Logística e Gerenciamento da Cadeia de Suprimentos. São Paulo: Editora Pioneira 1999. DALE ROGERS & TIBBEN-LEMBKE, Reverse logistics trends and practice, University of Nevada, Reno, 1998. DIAS, Marco Aurélio P, Administração de materiais. São Paulo: Editora Atlas S.A,1996. DONIER, P. Logística e Operações Globais. São Paulo: Editora Atlas S.A,2000. FLEURY, PAULO F., Logística Empresarial a perspectiva brasileira. São Paulo; Editora Atlas S.A, 2000. LAMBERT, Douglas M. Developing and implementing supply chain manegement. International Journal of Physical Distribution & Logistics Manegement, v.7, n. 2, 1996. LEITE, Paulo Roberto, Canais de distribuição reversos. São Paulo: Revista Tecnologística, ano IV, n. 33, p. 22-30. Agosto.1998. LEITE, Paulo Roberto, Logística reversa: nova área da logística empresarial. São Paulo: Revista Tecnologística, ano VIII, n. 78, p. 102-109. Maio.2002. 85 LIMA, Maurício Pimenta, Logística Empresarial a perspectiva brasileira. São Paulo; Editora Atlas S.A, 2000. Manual de Suprimento de Material da Petrobras, versão 2000. NOVAES, Antônio G. Logística Aplicada: Suprimento e distribuição física. São Paulo: Editora Edgard Blucher Ltda, 2000. KOBAYASHI, S. Renovação da Logística. São Paulo: Editora Atlas S.A,2000. SIEBRA, José Luciano de B. Parceria e, logística de suprimento numa entidade de exploração e produção de petróleo estatal. Florianópolis: UFSC, 2000. 122 p. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Santa Catarina, 2000. STOCK, James R. Reverse logístics programs.Council of Logistics Management, Illiniois, 1998. WANKE, Peter. Logística empresarial. São Paulo: Editora Atlas S.A. , 2000 86 ANEXO 1 87 ANEXO 2 PADRÃO DO RA 1. Objetivo Este padrão tem por finalidade estabelecer procedimento de forma a garantir o fornecimento de materiais e equipamentos através da técnica do ressuprimento automático, atendendo, também, o item 12 - Manutenção de Equipamentos e Sistemas, do Manual de SMS, pela Gerência de Armazenagem da UN - RNCE. 2. Documentos complementares PG-33-4081 - Manual da Qualidade da Logística; PG-23-0004 - Formação, Manutenção e Desativação de Estoques de Material; EP-33-0066 - Fornecimento de Material Suportado pela Técnica do Ressuprimento Automático; Manual de Suprimento de Material - MSM. 3. Definições AEM - Autorização de Entrega de Material - Documento utilizado para autorizar a entrega de materiais e equipamentos que fazem parte de um contrato de intenção de compra de longo prazo; AFMG - Autorização de Fornecimento de Material Global - Documento utilizado para formalizar um contrato de intenção de compra de materiais e equipamentos, cujos pedidos serão feitos através de AEMs em condições previamente definidas; Consumo Médio (CMM) - Consumo médio observado em um determinado número de meses; Estoque de Segurança (ES) - Quantidade de material estocada com o objetivo de atender a variações de demanda de forma a evitar a ruptura do estoque (ñ atendimento); Intervalo de Ressuprimento (IR) - Intervalo de tempo no qual um determinado item de estoque deve ser periodicamente reposto; PCM - Pedido de Compra de Material - Documento utilizado para processamento de compra, emitido no SUM; Ponto de Ressuprimento (PR) - Quantidade de materiais em estoque que quando é atingida demanda providência para reposição; PTM - Pedido de Transferência de Material - Documento utilizado para solicitação de transferências de materiais e equipamentos entre unidades operativas da PETROBRAS; Quantidade a Ressuprir (QR) - Quantidade a ser adquirida para repor o estoque; SUM - Sistema Único de Material - Aplicativo utilizado no gerênciamento das atividades relacionadas ao suprimento de materiais e equipamentos. Tempo de Ressuprimento (TR) - Tempo necessário para, após realizado o pedido, o material se encontrar a disposição do cliente no estoque; 4. Procedimento 88 Semanalmente, o Gestor solicita um relatório de Aviso de Compra de Material no SUM (processo 5214), passando em seguida a proceder à análise das necessidades de reposição de estoque. O Gestor Compara os valores de PR implantado e calculado para cada um dos itens do relatório e caso a diferença entre eles seja superior a 50%, para mais ou pra menos, procede a uma análise dos consumos observados, desde a última aquisição, com objetivo de identificar possíveis distorções no consumo causadas por eventos isolados (acidentes, consumo em obras, greves, etc.). Se for identificado evento isolado que tenha influenciado o consumo do item, os parâmetros a serem utilizados para a reposição do estoque devem ser os implantados. Após análise dos parâmetros de ressuprimento, o Gestor deve identificar as formas de aquisição disponíveis para o item. Caso exista AFMG o item o QR deve ser recalculado com base num IR de 60 (sessenta) dias, observando o disposto no item 5. Dentre as opções de aquisição disponíveis, será dado prioridade à transferência, compra por AFMG e compra spot, respectivamente. Existindo no órgão materiais em condições de recuperação (CGE 3R), cujo custo de execução se apresente como inferior ao de aquisição por AEM ou PCM, deve-se solicitar a recuperação do item observando o TR como o prazo para sua execução. 5. Cálculo de Parâmetros Os parâmetros de ressuprimento são calculados com base no histórico de consumo, tempo de aquisição, nível de serviço e classe de valor do item. Este cálculo é feito automaticamente pelo SUM no primeiro dia útil de cada mês. Os parâmetros de ressuprimento são calculados da seguinte forma: 5.1. Consumo Médio Mensal Para cálculo do consumo de um item será considerado, em função do numero de meses em observa-se lançamentos, as seguintes condições: Ø N.º de meses de lançamento < 3, não calcula consumo; Ø 3 >= N.º de meses de lançamento < 12, CMM = Ø Ø Qtde consumida N º de meses de lançamento N.º de meses de lançamento >= 12, Se existirem 3 (três) ou mais consumos nos últimos 12 (doze) meses, CMM = Qtde consumida 12 , caso contrário verifica se existiu pelo menos 6 (seis) consumos nos últimos 24 (vinte e quatro) meses, caso positivo, Qtde consumida 24 , caso contrário verifica se existiu pelo menos 6 (seis) consumo Qtde consumida CMM = 36 nos últimos 36 (trinta e seis) meses, caso positivo, , caso Qtde consumida CMM = N º de meses de lançamento , limitando a pesquisa dos meses de negativo o CMM = lançamento ao últimos 48 (quarenta e oito) meses. 89 5.2. Desvio Padrão (δ ) Para o cálculo do desvio padrão leva-se em consideração as mesmas condições em relação ao N.º de meses de lançamento descritas no item 5.1. O desvio padrão é calculado da seguinte forma: δ = ∑ (consumo do mês − CMM ) 2 N º de meses de lançamento − 1 5.3. Tempo de Ressuprimento (TR) O TR é dado pelo valor médio do tempo de ressuprimento observado na ficha do material que expressa a média das últimas 3 (três) aquisições realizadas. Caso o número de aquisições seja inferior a 3 (três), o TR é dado pela média de duas aquisições ou pelo valor da última aquisição. 5.4. Estoque de Segurança (ES) O ES é calculado da seguinte forma: ES = K × δ × (TR + tempo para emissão de PCM ) / 30 , Onde: K é dado em função da críticidade do item e o nível de serviço desejado e encontra-se cadastrado nos parâmetros do órgão, no SUM, referente a ressuprimento (processo 1741); Tempo para emissão de PCM é, também, um parâmetros cadastrado referente a ressuprimento. 5.5. Intervalo de Ressuprimento (IR) O IR é definido em função da classe de valor do item e encontra-se cadastrado nos parâmetros do órgão – ressuprimento no SUM (processo 1741). 5.6. Quantidade à Ressuprir (QR) A QR é calculada da seguinte forma: QR = (CMM * IR) / 30 Caso existam valores cadastrado no item para lote de consumo ou quantidade máxima a ressuprir, estes parâmetros são considerados no cálculo do QR da seguinte forma: Ø Se existir lote de consumo cadastrado para o item, o QR deve ser um múltiplo do lote de consumo, assumindo o valor imediatamente superior. Ex.: Lote de consumo = 2 QR = 3 novo QR = 4 Ø Se existir quantidade máxima a ressuprir e este valor for inferior ao valor de QR, o novo QR passa a se o valor cadastrado como máximo a ressuprir. 90 Atenção no caso de itens de AFMG, o valor de QR deve ser sempre recalculado levando em consideração um IR de 60 (sessenta) dias. 5.7. Ponto de Ressuprimento (PR) O PR é calculado da seguinte forma: PR = ES + (CMM × TR / 30 ) 91 ANEXO 3 VERIFICAÇÃO DE PARAMETROS DO SUM 161 - E&P-RNCE 10/07/02 CONSULTA A FICHA CADASTRO DE MATERIAL CM ................: 5330-053-15102 Escalão : 07 MOSSORO [DADOS VINCULACAO] Vinculação Estoque : C ------------------------ Parâmetros para o Estoque C --------------------------Quantidade Ressup. Maximo (QRM) : 41,00 Cons. Médio Mensal : Desvio Padrão ..................: 4,69 Lote Mínimo de Compra ..........: 14,00 críticidade 1 , K = 2,33 Tempo de Ressuprimento (TR) ....: Intervalo de Ressuprimento (IR) : Ponto de Ressuprimento (PR) ....: Quantidade de Ressuprimento (QR): Estoque de Seguranca (ES) ......: Quant. Max. p/ Retirada por NSM : Data Ult. Alteração: 05/07/02 CFCM Implantados 44 60 27,00 14,00 1 8,00 Calculados 41 360 21,22 42,00 13,66 14,00 Matricula: 171910-6 RONALDO 5,41