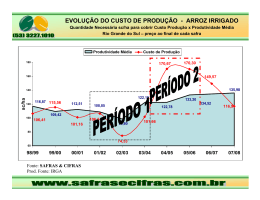

ESTIMATIVAS DE PARÂMETROS DE PRODUÇÃO INDUSTRIAL Antonio Clecio Fontelles Thomaz Gerardo Valdísio R. Viana Carlos Artur S. Rocha Faculdade Lourenço Filho Universidade Estadual do Ceará LOGIN - Laboratório de Otimização e Gestão Industrial Resumo: Em geral, os setores que tratam dos tempos e métodos (Dados Técnicos de Produção DTP's) em indústrias se deparam com vários tipos de problemas concernentes à formatação de bancos de dados específicos para tratamento de indicadores estatísticos (índices de desempenho de máquinas, índices de desperdícios, índices de produtividade etc) necessários para o processo de produção. Aqui nós sugerimos o tratamento de métodos estatísticos de alguns indicadores que serão utilizados como input para os modelos de PCP - Planejamento e Controle da Produção que serão discutidos neste trabalho. A precisão destes indicadores constitui fator essencial nos resultados da modelagem de programação matemática sugerida como ferramenta de apoio na composição do mix ótimo de produção da empresa. Discutimos ainda neste artigo ferramentas que são praticadas atualmente, enfocando a distinção entre os métodos não otimizados e os métodos otimizados, isto é, aqueles que utilizam ferramentas matemáticas em suas modelagens de PCP. Introdução O mundo da produção industrial tem evoluído de uma maneira importante e rápida, a partir da metade do século passado. Nós destacamos dois novos aspectos que podemos resumir: a aceleração da automatização e a mudança da economia de escala (economy of scale) pela economia de metas (economy of scope). Temos que administrar duas tendências antagônicas: (1) a automatização, fator de rigidez que deve se acomodar à (2) necessidade de produzir rapidamente os bens diversificados em pequenas e grandes quantidades. As empresas tentam conciliar este problema utilizando ferramentas de automatização através da implementação de técnicas de sistemas flexíveis de produção (ERP, MRP etc). Esta tarefa é sempre difícil e sobretudo muito dispendiosa. Todo erro de concepção se revela fortemente na penalização do setor financeiro. Assim, é necessário uma análise profunda no sistema de produção antes de sua implementação, ou antes mesmo de qualquer modificação importante de suas características de produção (introdução de máquinas novas, parque de estocagem, robots, automatização etc). Esta análise faz parte da política que aponta a concepção preliminar do sistema, permitindo identificar as características do sistema de fabricação e do sistema de gestão praticados pela empresa no que diz respeito a: parque de máquinas instaladas; força de trabalho disponível; os sistemas logísticos de transportes existentes, os sistemas de estocagem; os meios de informática disponíveis e os processos de atendimento a clientes (filas). É necessário compreender que numa empresa de produção, o sistema de mais alta relevância deve Rev. Cient. Fac. Lourenço Filho - v.3, n.1, 2003 63 ser o sistema de gestão da produção. Neste trabalho, abordaremos um pouco da evolução da produção industrial no mundo, os dados de produção, os meios de produção, configuração de um sistema de produção; modelagem de sistemas inteligentes de PCP e, por fim, tratamos da solução de um sistema inteligente de produção industrial como ferramenta de apoio à decisão onde se coloca à disposição do administrador as ferramentas de simulação para geração de planos de produção alternativos que maximizam os lucros (minimizam custos) das empresas com maior flexibilidade operacional. MODELAGEM DE UM SISTEMA DE PRODUÇÃO Características de um Sistema de Produção Descreveremos a arquitetura de um sistema de produção, onde dispomos de um estoque de diferentes tipos de matéria prima, n etapas (cada uma com m tipos de máquinas) e, sejam ainda l tipos de produtos que podem ou não passar por todas as etapas, conforme figura abaixo. Definiremos como uma linha de produção a seqüência de estados que conduzem ao produto final. Portanto uma linha de produção pode não necessariamente ser única. Se para um determinado produto, utilizamos a mesma matéria-prima, é possível que este produto passe por seqüências distintas para se obter o mesmo produto. x Matéria Prima ETAPA 1 a1 a2 Estoque após primeira transformação ETAPA 2 b1 b2 Estoque após segunda transformação ETAPA 3 y Produto acabado Figura 1 – Fluxo de Produção Indicadores de Desempenho de Máquinas (setups) A cadência de uma máquina, isto é, o número de unidades de um produto que ela produz por unidade de tempo, depende do produto fabricado. Uma mudança de fabricação demanda um tempo de preparação importante denominado de setup (em inglês) e de temps de changement de fabrication (em francês). No primeiro momento este tempo não depende nem 64 Rev. Cient. Fac. Lourenço Filho - v.3, n.1 2003 da máquina nem do produto que se sucede. É difícil conseguir numa empresa o histórico do comportamento das máquinas em relação a panes ocorridas e até mesmo dos índices de funcionamento sem panes. É então necessário efetuar, de princípio, um estudo estatístico mais completo sobre ocorrências de panes. Nós pressupomos que uma boa aproximação para estimar os tempos de duração de pane e duração de funcionamento sem pane é utilizar as leis exponenciais negativas. A duração t de pane de uma máquina Mij (máquina i no estado j) é uma variável aleatória onde a função de distribuição de probabilidade se escreve da seguinte maneira: Fi ,jp (t ) = 1 − e − t / pi j onde pij é o tempo médio de pane da máquina Mij. Da mesma maneira, a duração θ de funcionamento sem pane de uma máquina Mij é uma variável aleatória onde sua função de distribuição é dada por: Fi ,jp (θ ) = 1 − e − t / f i j onde f i j é o tempo médio de funcionamento da máquina Mij. Assim, os dados levantados sobre cada máquina devem fornecer a série histórica das panes permitindo calcular os pij que são os tempos médios de pane das máquinas Mij. Em contrapartida, os tempos médios de funcionamento f i j não podem ser calculados diretamente da série histórica. Para encontrar os tempos médios de funcionamento, definiremos então as taxas de pane das máquina Mij denotadas por Tij da seguinte maneira: Ti j = fi j tempo total de pane de M i j tempo total de pane de M i j + tempo total de funcionamento de M i j A partir desta equação podemos então estabelecer os tempos médios de funcionamento assim: f i j = p ij × 1 − Ti j Ti j Séries Históricas dos Tempos de Pane e dos Tempos de Funcionamento de Máquinas A título de ilustração, consideramos a série histórica dos tempos (h) de falhas de uma máquina CONICALEIRA durante 4 anos cada ano dividido em quatro trimestres conforme tabela abaixo onde calculamos a coluna das MMOV das médias móveis de comprimento igual a 4, assim: (4,80+4,10+6,00+6,50)/4 = 5,35 Rev. Cient. Fac. Lourenço Filho - v.3, n.1, 2003 65 e, compusemos ainda a última coluna da tabela abaixo com as CMMOV = médias móveis centrais de comprimento igual a 2 da seguinte maneira: (5,35+5,60)/2 = 5,47 Pelo gráfico, vemos que a tendência dos tempos de falhas nesta máquina está ligeiramente crescente (que pode ser influenciada pela idade de uso da máquina) girando em torno de 7,3 hs de falhas nos 4 anos observados (linha marcada pelos triângulos da figura). Assim faz-se necessário um estudo estatístico mais aprofundado para identificar estes tempos de falhas. ANO 1 2 3 4 TRIM 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 FALHAS 4,80 4,10 6,00 6,50 5,80 5,20 6,80 7,40 6,00 5,60 7,50 7,80 6,30 5,90 8,00 8,40 MMOV C,M,MOV 10,00 5,35 5,60 5,87 6,07 6,30 6,35 6,45 6,62 6,72 6,80 6,87 7,00 7,17 7,20 5,47 5,73 5,97 6,18 6,32 6,40 6,53 6,67 6,76 6,83 6,93 7,05 8,00 6,00 4,00 2,00 0,00 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 FALHAS C,M,MOV Figura 2 – Tendência dos tempos de falhas da máquina Matriz do Fluxo de Produção Consideremos n produtos que devem ser produzidos através de m processos, cada um com k dados técnicos de produção (índice de produtividade, perda, tempo padrão do operário, consumo de energia etc). Então a matriz de dados brutos B = bijl é dada por: Tabela 1 - Dados Técnicos de Produção Máquinas\Produtos M1 M2 : p1 1 b 11 2 b 11 : k b 21 1 b 21 2 b 21 : k b 21 : p2 1 b 12 2 b 12 : k b 22 1 b 22 2 b 22 : k b 22 : ......... ......... ......... pn 1 b 1n 2 b 1n : k b 2n 1 b 2n 2 b 2n : k b 2n : 66 Rev. Cient. Fac. Lourenço Filho - v.3, n.1 2003 Mm 1 b m1 2 b m1 : k B m1 1 b m2 2 b m2 : k B m2 1 ......... b mn 2 b mn : k B mn onde bijl é o dado técnico l do produto j na máquina i. Se bijl = 0 para l =1,...,k então o produto j não passa pela máquina i. Em caso contrário, o produto j passa pela máquina i. Portanto esta matriz define o fluxo de cada produto em cada máquina, conforme Tabela 1 onde apresentamos o estudo de caso para uma empresa da área têxtil: Tabela 1 - Dados Técnicos de Produção AP20M CARDA ALG CARDA POL PRE PASSADOR PENTEADEIRA PASSADOR 1 PASSADOR 2 MACAR. H FILAT. H CONICAL. M NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia NE SAIDA IND.PROD TP.OPER PERDA Kw/dia AP24M AP26M AP30M AP40M AP47 AP57 .150 .150 .150 .150 .150 .150 .150 888.000 888.000 888.000 888.000 888.000 888.000 888.000 .253 .253 .253 .253 .253 .253 .253 10.000 10.000 10.000 10.000 10.000 10.000 10.000 .374 .374 .374 .374 .374 .374 .374 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .130 .130 .130 .130 .130 .180 .180 773.000 773.000 773.000 773.000 773.000 579.000 579.000 .245 .245 .245 .245 .245 .292 .292 19.000 19.000 19.000 19.000 19.000 25.000 25.000 .082 .082 .082 .082 .082 .109 .109 .130 .130 .130 .130 .130 .180 .180 2541.000 2541.000 2541.000 2541.000 2541.000 2164.000 2164.000 .102 .102 .102 .102 .102 .124 .124 .500 .500 .500 .500 .500 .500 .500 .047 .047 .047 .047 .047 .056 .056 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 .000 1.100 1.100 1.100 1.100 1.350 1.800 1.800 1254.000 1254.000 1254.000 1254.000 880.000 596.000 596.000 .564 .564 .564 .564 .749 1.143 1.143 1.000 1.000 1.000 1.000 1.000 1.000 1.000 .213 .213 .213 .213 .304 .449 .449 20.000 24.000 26.000 30.000 40.000 47.000 57.000 363.000 290.000 252.000 209.000 130.000 129.000 70.000 2.048 2.381 2.622 2.819 4.417 4.541 7.559 3.000 3.000 3.000 3.000 3.000 3.000 3.000 1.204 1.511 1.733 2.096 3.356 3.397 6.225 20.000 24.000 26.000 30.000 40.000 47.000 57.000 1819.000 1630.000 1630.000 1377.000 1076.000 923.000 716.000 1.450 1.481 1.497 1.726 1.837 1.899 2.155 .900 .900 .900 .900 .900 .900 .900 .259 .288 .289 .341 .437 .510 .657 Desperdício x Matéria-Prima na Produção Rev. Cient. Fac. Lourenço Filho - v.3, n.1, 2003 67 As perdas ou desperdícios no processo produtivo são indicadores para avaliar o estoque de matéria-prima necessário para a produção planejada. Como as operações se processam em série, estamos interessados em saber quanto entra de matéria-prima para sair uma unidade do produto j, para que possamos estimar o estoque mínimo necessário de matéria-prima. Definimos então o índice de matéria-prima do produto j na máquina i mij como se segue: mij = f ij p ij com f ij = 1 1 − wij (I ) onde: mij = o índice de matéria-prima do produto j processado na máquina i por unidade de tempo fij = o índice de perda do produto j na máquina i por unidade de tempo pij = a quantidade do produto j processada na máquina i por unidade de tempo wij = quantidade (%) da perda do produto j na máquina i por unidade de tempo Obs: unidade de tempo é o horizonte de planejamento praticado (hora, dia, semana, mês etc) De (I) temos que: mij = 1 p ij (1 − wij ) ( II ) Observando-se a matriz dos coeficientes de matéria-prima mij para o exemplo de uma empresa têxtil temos que são necessários 1.34 kg de matéria-prima no início do processo para gerar 1 kg do produto acabado AP28A, enquanto que para o produto AP30A são necessários 1.28kg de matéria-prima para produção de uma unidade deste produto. Tabela 2 - Matriz dos coeficientes de matéria-prima CARDA ALG CARDA POL PRE PASSADOR PENTEADEIRA PASSADOR 1 PASSADOR 2 PASSADOR 3 MAÇAROQ. SL MAÇAROQ. RH FILATORIO SL FILATÓRIO F CONICAL. S CONICAL. AC AP28A 1.34353601 .00000000 .00000000 1.06138601 1.05607901 1.05079801 .00000000 1.04029001 .00000000 1.00908201 .00000000 .00000000 1.00000000 Índices de Produtividade de Máquinas AP28B 1.34353601 .00000000 .00000000 1.06138601 1.05607901 1.05079801 .00000000 1.04029001 .00000000 1.00908201 .00000000 .00000000 1.00000000 AP28C ........... ............ ............. ………. ………. AP30A 1.28003402 .00000000 .00000000 1.04138703 1.02607501 1.01079301 .00000000 1.01100031 .00000000 1.00058602 .00000000 .00000000 1.00000000 ........ .......... ........... ……… ……… 68 Rev. Cient. Fac. Lourenço Filho - v.3, n.1 2003 Definiremos o índice de produtividade de cada máquina aij em função de seu desperdício dividindo o seu índice de produtividade técnico (IND. PROD da Tabela 1) pelo seu coeficiente de desperdício mij assim: a ij = f ij IND.PROD onde: aij = contribuição da máquina i para produção de uma unidade do produto j (coef. Tecnológico) Apresentamos para o exemplo em estudo, a matriz dos coeficientes tecnológicos associados: Tabela 2 - Matriz dos coeficientes de matéria-prima Um Modelo Simples para Otimização da Produção Industrial Se conhecemos o número de máquinas do parque instalado e também os coeficientes de margem de contribuição de cada produto, então podemos encontrar os níveis ótimos de produção da fábria que maximizam o lucro total e atendem as necessidades de máquinas disponíveis. Maximizar z = c1 x1 + c2 x2 + K + cn xn sujeito a : a11 x1 + a12 x2 + K + a1n xn ≤ b1 a21 x1 + a22 x2 + K + a2 n xn ≤ b2 L L L am1 x1 + am 2 x2 + K + amn xn ≤ bm x1 , x2 ,K , xn ≥ 0 Rev. Cient. Fac. Lourenço Filho - v.3, n.1, 2003 69 Se tivermos ainda o plano de vendas, podemos incorporá-lo ao modelo acima através das restrições de mercado e realizar simulações sobre planos alternativos de produção que podem ser praticados. Conclusões e Recomendações Observamos que as soluções algorítmicas-computacionais concebidas para agilizar o planejamento logístico da produção industrial tem evoluído nas últimas décadas. Neste trabalho, destacamos alguns procedimentos matemáticos necessários para geração de modelos de otimização de PCP através das estimativas de parâmetros técnicos da produção que na maioria das vezes, encontramos nos Tempos e Método e, O&M das Empresas. É, portanto, recomendável que antes de se implementar qualquer técnica de produção (ERP, MRP etc) que se faça um estudo mais detalhado sobre certos índices de desempenho de máquinas, pessoal, mercado etc a fim de que posteriormente se possa implementar este ou aquele método de otimização de PCP com sucesso. Recomenda-se uma passagem pela bibliografia aqui apresentada para uma visão mais quantitativa das técnicas hoje praticadas nos países desenvolvidos. Referências Bibliograficas [01] AVRIEL, M.; GOLANY, B. Mathematical Programming for Industrial Engineers. Marcel Dekker, Inc. 270 Madison Avenue, New York. ISBN: 0-8247-9620-9, 1996. [02] CAUBY Alves et al. Manufatura Integrada por Computador. Fundação CEFETMINAS, 1995. [03] GOLDBARG, M. C. ; Luna, H. P. Otimização Combinatória e Programação Linear. Campus, 2000. [04] PROTH, J. M. et GROMARD, H. Q. Systémes Flexibles de Production: conception préliminaire. Masson, Paris, 1996. [05] LASSERE, J. B.; Péres, S. D. An Integrated Approach in Production Planning ans Scheduling. Springer-Verlag: Lecture Notes in Economics and Mathematical Systems, 1994. [06] ANDERSON, Sweeney; Williams. Quantitative Methods for Business 7e South-Western College Publishing, Cincinnati, Ohio, 1998. [07] WILLIAM, H. P. Model Mathematical Programming. John Wilei & Sons, Toronto, 1996. [08] MATOS, L.M.C; AFSARMANNESH, H Balanced Automation System – Architectures and Design Methods. London: Chapman & Hall, 1995.

Baixar