Departamento de Engenharia de Materiais Produção de ligas do sistema Fe-Zn a partir da redução com Hidrogênio em altas temperaturas Aluna: Pâmela Fernandes de Oliveira Orientador: Eduardo Brocchi Co-orientador: Rogério Navarro Correia de Siqueira 1. Introdução Ligas dos sistemas Cu – Ni [1] e Co – Ni [2] foram satisfatoriamente produzidas a partir da redução direta de misturas de óxidos contendo os mencionados elementos e H2 gasoso na faixa de temperatura entre 400 oC e 900oC. Semelhante iniciativa também poderia ser pensada para a obtenção de ligas do sistema Fe – Zn. No entanto, na faixa de temperatura considerada, o Zn apresenta expressivos valores de pressão de vapor, como pode ser comprovado pela informação apresentada na Figura (1). Os dados indicam que a pressão de vapor do zinco em uma dada temperatura, na faixa considerada, apresenta magnitude ordens de grandeza superior ao valor encontrado para o Ferro. Fig. 1 Pressão de vapor do Zn e Fe como função da temperatura O sistema reacional de redução é aberto, uma vez que H2 é injetado no interior do reator [1,2]. Consideráveis perdas por volatilização podem ser previstas, pois na temperatura reacional, uma vez formando-se átomos de Zn metálico, os mesmos passam para o estado vapor com o intuito de estabelecer o equilíbrio com a fase gasosa em contato com a amostra. O fluxo contínuo de gás remove os produtos da reação, e juntamente com os mesmos os átomos de Zinco volatilizados. Os dados contidos na Figura (2) ilustram perfeitamente este fato. Nesta, plotou-se a fração molar de Zinco em solução sólida com Ferro a 530oC e 730oC, quando esta se encontra em equilíbrio com N2 gasoso. Observa-se que a fração de zinco na liga em equilíbrio com a fase gasosa experimenta uma expressiva redução com a temperatura. Outra informação contida no mesmo gráfico diz respeito ao tempo de exposição à corrente gasosa. Quanto maior o número de moles de N2, maior o tempo de exposição, e, por conseguinte, menor a fração de Zinco remanescente na liga. Desta forma, para os experimentos de redução de misturas contendo óxidos de Zinco e Ferro, as perdas por volatilização podem ser minimizadas, reduzindo-se a temperatura e a vazão de gás admitido na câmara reacional. Departamento de Engenharia de Materiais Uma vez levando-se as perdas de Zinco a níveis satisfatórios, poder-se-ia pensar na utilização do método descrito para a obtenção de ligas sistema Fe – Zn a partir da poeira coletada na saída do forno elétrico. Este material contem quantidades apreciáveis de Hematita (Fe2O3) e Zincita (ZnO), bem como Franklinita (Fe2ZnO4) [3]. Mediante a redução das perdas por volatilização, o processo de redução direta com H 2 permitiria transformar o mencionado resíduo em uma fonte potencial para a obtenção de Zinco metálico, metal este de considerável valor econômico agregado. Fig. 2 Fração molar de Zn na liga Fe – Zn a 800 K e 1000 K 2. Objetivos O presente trabalho tem como objetivo a síntese de ligas do sistema Fe – Zn a partir de misturas de óxidos contendo os referidos elementos, resultantes da decomposição térmica de soluções de nitratos, e a reação do material então obtido com H2 gasoso a 850oC. 3. Estudo de viabilidade termodinâmica A produção de ligas Fe – Zn no presente trabalho pode ser dividida em duas etapas. Na primeira, tem-se a decomposição térmica dos nitratos de Fe (Fe(NO 3)2) e Zn (Zn(NO3)2), produzindo-se Fe2O3 e ZnO (Eq. 1). Fe(NO3 )3 0.5Fe 2O3 2 NO 2 (g) 1/4O2 (g) Zn(NO3 ) 2 ZnO 2 NO 2 (g) 0.5O2 (g) (1) A viabilidade termodinâmica das reações representadas pela Eq. (1) pode ser estudada em uma primeira abordagem através da construção de curvas, onde a energia de Gibbs padrão reacional ( G ro ) é plotada como função da temperatura (Fig. 3). Reações com valores de G ro expressivamente negativos, determinam a predominância dos produtos no estado de equilíbrio final alcançado. Pode-se observar que para Departamento de Engenharia de Materiais temperaturas entre 250oC e 600oC, ambas as reações apresentam valores de G ro apreciavelmente negativos, indicando que o equilíbrio químico se encontra deslocado no sentido de formação dos óxidos de interesse (ZnO e Fe 2O3). Fig. 3 Diagramas G ro vs. T para as reações de decomposição dos nitratos de Ferro e Zinco Após a síntese dos óxidos, tem-se a etapa de redução. Os experimentos foram conduzidos a 850oC. Como uma primeira abordagem para a viabilidade termodinâmica das reações de redução (Eq. 2), tem-se as curvas G ro vs. T apresentadas na Figura (4). No caso da redução da fase Hematita (Fe2O3), deve-se considerar a possibilidade de formação de óxidos intermediários (FeO e Fe3O4). Na faixa de temperatura considerada o Zn formado pode ser líquido ou gás. O ponto de inflexão presente na curva de o G ro para a redução do ZnO em torno de 900 C se refere à ebulição do Zinco. Fig. 4 Diagramas Gro vs. T para reações de redução do Fe 2O3 e ZnO Departamento de Engenharia de Materiais 3Fe 2 O 3 H 2 (g) Fe 3 O 4 H 2 (g) 2 Fe 3 O 4 H 2 O(g) 3 FeO H 2 O(g) FeO H 2 (g) Fe H 2 O(g) ZnO H 2 (g) Zn(l,g) (2) H 2 O(g) Pode-se observar que apenas para a reação de redução da Hematita (Fe2O3) temse valores de G ro expressivamente negativos, indicando a existência de significativa força motriz termodinâmica na faixa de temperatura considerada. No entanto, a avaliação rigorosa da viabilidade termodinâmica das reações apresentadas deve considerar não somente o valor de G ro , mas também o valor do coeficiente reacional (Q) de acordo com a Eq. (3). Gro G Gro RT ln Q RT ln PH 2 O (3) PH 2 O processo reacional será viável se a força motriz computada é negativa. Portanto, mesmo sendo G ro positivo, é possível encontrar um valor de Q inferior à unidade, de tal forma que RT.lnQ seja expressivamente negativo, e compense o efeito da energia de Gibbs reacional. Isto pode ser alcançado, por exemplo, em um sistema aberto, onde H2 é injetado puro (P(H2) = 1) e H2O removido continuamente. Imaginando-se que há apenas H2 e H2O na atmosfera do forno, pode-se calcular o valor crítico de P(H2) em uma dada temperatura, acima do qual o processo de redução se torna termodinamicamente viável. Este é obtido mediante a resolução da Eq. (4) para cada temperatura imposta, onde considerou-se que a pressão total é igual a 1atm. 0 Gro RT ln PH 2 O PH 2 O 1 PH 2 PH 2 1 PH 2 1 exp (4) Gro RT Utilizando-se a Eq. (4) na faixa de temperatura entre 600oC e 1300oC, no que tange a redução do ZnO tem-se o gráfico apresentado na Figura (5). Observa-se que a partir de aproximadamente 900oC, empregando-se H2 puro (P(H2) = 1 atm), a força motriz da reação de redução do ZnO é negativa. Na prática, no entanto, temperaturas consideravelmente inferiores podem ser implementadas. Como será apresentado no tópico (5), taxas de redução apreciáveis são observadas já para temperaturas acima de 700 oC. Neste caso, dois fatores contribuem para a redução da referida temperatura. De um lado, como foi comentado no parágrafo anterior, a injeção contínua de H2 e concomitante remoção dos produtos reacionais, que contribuem para a Departamento de Engenharia de Materiais redução do coeficiente reacional do processo. De outro, tem-se a ebulição do Zn metálico produzido, que desloca o equilíbrio em questão no sentido de obtenção do metal (Eq. 5). Zn(l) Zn(g) ZnO H 2 (g) Zn(l) H 2 O(g) (5) Fig. 5 P(H2) limite para a redução do ZnO como função da temperatura Aplicando-se a mesma metodologia para o caso da obtenção do Ferro metálico, tem-se as curvas apresentadas na Figura (6). Fig. 6 P(H2) limite para a redução dos óxidos de Ferro como função da temperatura Observa-se que no caso das reações de redução para a produção do Ferro, os valores limite de P(H2) são consideravelmente inferiores aos encontrados para a reação de redução do Zinco na mesma temperatura. Desta forma, pode-se concluir que a obtenção do Ferro metálico a 850oC, temperatura esta escolhida para a realização do Departamento de Engenharia de Materiais presente estudo, apresenta superior força motriz em relação ao processo de obtenção do Zinco. 4. Procedimentos Experimentais 4.1 Preparação das amostras A metodologia experimental inicia-se com o preparo dos óxidos por decomposição térmica de soluções aquosas geradas a partir da dissociação dos nitratos Fe(NO3)3.9H2O e Zn(NO3)2.6H2O, ambos produzidos pela empresa VETEC e com pureza superior a 98%. Os óxidos são dissolvidos em água destilada e a solução é mantida a 400oC em uma manta aquecedora, de acordo com o sistema representado na Figura (6). O início da decomposição térmica é evidenciado pela evolução de NO 2 gasoso, de coloração vermelha intensa. Após a saída de todo o nitrogênio, a decomposição dos nitratos de Ferro e Zinco resulta, respectivamente, em Fe2O3 e ZnO de acordo com a Eq. (6). 2Fe(NO3 )3 .9 H 2O(aq) 1.25Zn(NO3 ) 2 .6 H 2O(aq) Fe 2O3 7.8NO 2 (g) H 2O(g) 2.4O2 (g) ZnO 3.5NO 2 (g) 1.25H2O(g) O 2 (g) (6) Para a obtenção das misturas dos referidos óxidos, produziram-se soluções transferindo-se massas conhecidas de ambos os nitratos para um mesmo becher, de forma que após o término da decomposição térmica, os óxidos de interesse se encontram intimamente misturados e na proporção desejada. Nos experimentos realizados no presente trabalho, misturas de nitratos com duas composições distintas foram produzidas: 10.10 g de Fe(NO3)3.9H2O / 25.46 g de Zn(NO3)2.6H2O (mistura A1) e 25.135g de Fe(NO3)3.9H2O / 9.25g de Zn(NO3)2.6H2O (mistura A2). No caso da última composição citada, o material foi transferido a etapa de decomposição térmica para um forno tipo mufla a 1000ºC, onde permaneceu durante 24h. Desta forma, estimulou-se a formação de Fe2ZnO4, onde os metais de interesse (Fe e Zn) já se encontram quimicamente ligados, o que em última instância poderia promover a cinética de formação das ligas. Fig. 6 Linha para a dissociação dos nitratos Departamento de Engenharia de Materiais 4.2. Calibração dos Rotâmetros De maneira a se ter acesso às magnitudes das vazões de N 2 e H2 empregadas durante os experimentos, procedeu-se a calibração dos rotâmetros. Neste procedimento, emprega-se um aparato simples, que consiste de uma proveta de 50,00 mL e um recipiente contendo sabão líquido. Acoplando-se o aparato à saída dos gases, contabilizou-se o tempo que uma bolha percorria a proveta, constituindo a vazão encontrada a razão entre o volume da proveta e o tempo medido. Os dados obtidos são apresentados nas Figuras (7) e (8). Fig. 7 Curva de calibração para o rotâmetro de H2 Observa-se que os dados podem ser ajustados com excelente qualidade mediante o emprego de polinômios do segundo grau. Dado o risco de haver perdas significativas de Zinco por volatilização nos experimentos de redução em que o ZnO se encontra presente, optou-se por empregar vazões de H2 variando entre 0.1 L/min e 0.2 L/min. Fig. 8 Curva de calibração para a o rotâmetro de N2 Departamento de Engenharia de Materiais 4.3 Experimentos de redução Na etapa de redução, reage-se o pó cerâmico produzido de acordo com as informações do tópico (4.1). com H2 gasoso, que remove o oxigênio dos óxidos resultando em Ferro e Zinco na forma metálica (Eq. 2). Os experimentos de redução foram conduzidos em um forno tubular horizontal (Figura 9), ao qual é possível injetar em seu interior uma mistura de gases contendo N2 e H2 na proporção desejada. No presente estudo, o N2 foi utilizado somente para manter a atmosfera inerte entre uma corrida e outra, empregando-se H2 puro para efetuar as reduções. Trabalhou-se com vazões de H2 entre 0.1 e 0.2 L/min, sendo a temperatura fixada em 850oC. Fig. 9 Linha utilizada nos experimentos de redução A mistura de óxidos a ser reduzida é introduzida no tubo de quartzo em uma barquinha de alumina (Figura 10), que é então posicionada no centro do tubo. Neste momento a atmosfera no interior do reator é composta exclusivamente por N 2. Após um minuto (tempo de estabilização) substitui-se o N2 por H2, estimulando-se desta forma as reações de redução. A massa do conjunto (barquinha + mistura) é monitorada como função do tempo até que um peso constante seja atingido. Devido ao risco de reoxidação, após a última pesagem a amostra é deixada no forno em atmosfera de H 2 por pelo menos 10 min. A amostra é então resfriada em atmosfera de N2 sendo então removida do forno e analisada via difração de raios-x para a natureza e frações mássicas das fases presentes. Fig. 10 Barquinha de alumina com amostra contendo ZnO Os experimentos de redução foram realizados inicialmente com os óxidos de Fe e Zn puros. No experimento de redução do ZnO puro, acoplou-se um “dedo-frio” na saída do reator no intuito de captar parte do Zn perdido por volatilização. Semelhante Departamento de Engenharia de Materiais artefato consiste em um recipiente de quartzo, no interior do qual água fria é capaz de fluir. O contato do gás com a superfície resfriada permite a condensação de parte do Zinco transportado por volatilização para a fase gasosa. Em uma segunda etapa, experimentos foram realizados com a mistura dos referidos óxidos em duas condições distintas. Na primeira, empregou-se o pó diretamente obtido após a etapa de decomposição térmica. Na segunda, antes da redução propriamente dita, manteve-se a mistura de óxidos em um forno tipo mufla a 1000 oC durante 24 h, estimulando-se, desta forma, a formação de Fe2ZnO4. Fig. 11 Linha de redução com o “dedo-frio” acoplado 4.3.1. Experimentos de redução na presença de Zinco metálico Como alternativa à utilização do “dedo-frio” nos experimentos com amostras contendo Zn, estudou-se a possibilidade de inserção de uma massa pré-definida de Zinco metálico, colocada juntamente com a amostra a ser reduzida no interior da barquinha. O Zinco na forma de metal estabelece nas vizinhanças da amostra a pressão parcial uma vez estabelecido equilíbrio na temperatura reacional, reduzindo, em última instância, a perda para a atmosfera reacional do Zinco obtido através da reação com o H2. Esses experimentos foram realizados tanto com o ZnO puro, quanto com as misturas. Como a perda de Zinco por volatilização é bastante sensível à temperatura (ver Figura 2), e, uma vez que esta se eleva à medida que a temperatura atinge magnitudes cada vez maiores, as reduções em presença do Zinco metálico foram conduzidas a 700oC. A quantidade de Zinco a ser utilizada pôde ser determinada em cada caso a partir de um estudo quantitativo da cinética de volatilização do Zinco metálico (tópico 4.3.1). No entanto, deve-se conhecer também a cinética de redução tanto do ZnO puro bem como das misturas na temperatura escolhida (T = 700oC). Com base no tempo estimado para a redução completa dos óxidos e do conhecimento da taxa de volatilização, pode-se computar a massa de Zinco metálico a ser utilizada em cada caso. 4.3.2. Cinética da volatilização do Zn Para a análise da cinética da volatilização do Zn, empregou-se procedimento análogo ao descrito no tópico (4.3). O Zinco na forma de metal foi produzido pela empresa VETEC, apresentando, de acordo com as informações do fabricante uma pureza de 99,8%. A massa de Zn remanescente na barquinha foi monitorada como função do tempo nas seguintes temperaturas: 600°C, 700oC, 750oC e 850°C. Plotando- Departamento de Engenharia de Materiais se a massa de Zinco presente como função do tempo, pode-se facilmente calcular a taxa de volatilização em cada instante. 4.4 Caracterização As amostras obtidas através dos experimentos de redução foram analisadas quanto à natureza e teor dos óxidos presentes mediante experimentos de difração de raios-x. Os experimentos foram realizados com as amostras pulverizadas, mediante o emprego de um difratômetro SIEMENS modelo D-5000, na geometria Bragg-Brentano, com tubo de Cobre e monocromador de grafite. 5. Resultados e Discussões 5.1 Dissociação dos nitratos Após decomposição térmica do nitrato férrico (Fe(NO3)3.9H2O) (Eq. 6), o espectro de difração de raios-x medido (Figura 12) acusou a presença exclusiva da fase hematita (Fe2O3), com tamanho de cristalito médio igual a 30 nm. A natureza nanométrica dos cristais fica evidente ao se observar a expressiva largura dos picos de difração. De forma equivalente, a decomposição térmica do nitrato de Zinco (Zn(NO3)2.6H2O) resultou na formação exclusiva da fase Zincita (ZnO). A dissociação das misturas também forneceu resultados compatíveis com o esperado. No caso da misturas as frações mássicas dos óxidos determinadas a partir dos resultados de difração de raios x (Figuras 14 e 15) são também compatíveis com o esperado. No caso da mistura (A1), tem-se picos apenas associados à presença dos óxidos ZnO e Fe2O3, sendo a superior magnitude dos picos associados à fase Zincita indicativo de que a mesma se encontra em maior proporção. No caso da mistura (A2), o processo de sinterização estimulou consideravelmente a produção da fase Franklinita (Fe2ZnO4), que, de acordo com a análise quantitativa do difratograma da Figura (15) apresenta fração mássica da ordem de 94 %. A composição da mistura determinada através da análise do difratograma da referida figura expressa em termos de Fe 2O3 e ZnO é perfeitamente consistente com o esperado a partir das massas dos nitratos empregados e a estequiometria proposta para as reações de decomposição (Eq. 1). O valor teórico esperado para a fração mássica de Fe2O3 apresenta magnitude igual a 0.663, enquanto o valor obtido após a análise do difratograma apresenta magnitude igual a 0.668. Fig. 12 Difratograma de uma amostra resultante da decomposição térmica do nitrato de Ferro puro Departamento de Engenharia de Materiais Fig. 13 Difratograma da amostra resultante da decomposição térmica do nitrato de Zinco puro Fig. 14 Difratograma da amostra resultante da decomposição térmica da mistura (A1) Fig. 15 Difratograma da amostra resultante da decomposição térmica de uma mistura (A2) após sinterização a 1000oC durante 24 hs Departamento de Engenharia de Materiais 5.2 Redução dos óxidos puros Os experimentos de redução do Fe2O3 puro permitiram a obtenção de uma massa final de metal idêntica à massa teórica calculada com base na estequiometria das reações representadas pelas Eq. (7). Partindo-se de 1.006g de Fe2O3, de acordo com a reação de redução apresentada na Eq. (7) espera-se obter uma massa de Fe de magnitude igual a 0.70g. Após o experimento de redução obteve-se uma massa final igual a 0.69g, consistente com o esperado. O material reduzido, após resfriado até 69oC em corrente de N2 foi analisado via difração de raios x (Figura 16). Fig 16. Difração de raios x da amostra de hematita após a redução e resfriamento até 69°C. Pode-se perceber no difratograma da Figura (16) picos referentes às fases ainda Wustita (FeO) e Magnetita (Fe3O4), que apresentam teores apreciáveis. Isso, mesmo após o resfriamento até 69oC em atmosfera com N2. Tal fato pode ser explicado pela presença de umidade no N2 utilizado, que em última instância consiste em fonte de oxigênio. 50 Zn-hcp 61.49 % Zincite 38.51 % 40 30 20 10 0 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 115 120 Ângulo de Bragg Fig 17. Difração de raios x de uma amostra de Zinco volatilizado Já no caso dos experimentos de redução do ZnO puro, obteve-se ao final do processo uma massa desprezível de metal. Isto pode ser explicado pelo fato do Zn Departamento de Engenharia de Materiais apresentar uma elevada pressão de vapor na temperatura reacional escolhida. Como o sistema reacional é aberto, o Zn obtido, uma vez volatilizado, é arrastado na corrente de gás. Apenas pequena parte do Zinco volatilizado foi recuperada acoplando-se o “dedofrio” na saída do reator, resultando, para a vazão de H 2 e temperatura especificadas uma recuperação máxima da ordem de 4%. Parte do Zn perdido para o gás e que não foi condensado no “dedo-frio” precipitou nas paredes do tubo de quartzo na saída do forno. Realizando-se uma análise de difração de raios x ficou evidente a presença de Zn metálico (Figura 17). 5.3 Redução das misturas 5.3.1 Experimentos sem o Zn metálico Através dos experimentos de redução das misturas não foi possível a produção da liga Fe-Zn (Figuras 18 e 19). Isto se deve ao fato de haver a competição entre dois processos. De um lado a volatilização do zinco metálico produzido, e de outro a formação da solução sólida com átomos de Ferro. À medida que átomos de Zinco são formados pela reação com o H2, os mesmos são transferidos para a fase gasosa e arrastados para fora do sistema. Convém observar que, em ambos os casos, a massa de ferro metálico teórica é inferior aos valores obtidos experimentalmente. Isto se deve ao efeito do processo reoxidação das amostras. No caso da amostra cujo difratograma é apresentado na Figura (18), partindo-se de 1.009g da mistura com teores de ZnO e Fe2O3 apresentados na Figura (14), espera-se uma massa de Ferro final igual a 0.141g. A massa medida após o resfriamento até 80oC apresentou um valor igual a 0.149g, ou seja, 5% acima do esperado. Este acréscimo de massa é decorrente da re-oxidação do Ferro durante a passagem do N2 na etapa de resfriamento, fenômeno este responsável pelo estabelecimento de teores apreciáveis de FeO e Fe3O4 no difratograma medido (Figura 18). No caso da amostra com teores iniciais de ZnO e Fe2O3 apresentados na Figura (15), frações mássicas ainda maiores de FeO e Fe3O4 se fizeram evidentes no difratograma obtido (Figura 19). Fig. 18 Difração de raios x obtida a partir da redução de óxidos co-precipitados de Fe e Zn até 80oC Neste caso, a amostra foi resfriada com N2 até 180oC, e então removida do forno para que o experimento de difração de raios x pudesse ser realizado. Ao ser retirada do Departamento de Engenharia de Materiais reator, a amostra estabelece contato com o ar atmosférico (fonte de O 2). O oxigênio do ar re-oxida a amostra, reação esta capaz de explicar os expressivos teores de FeO e Fe3O4 encontrados. O fenômeno de re-oxidação também influencia os resultados durante as medidas de perda de massa como função do tempo. Ao se retirar a amostra a 850 oC, estabelecendo-se o contato com o ar atmosférico, estimula-se a re-oxidação, que se reflete em um ganho apreciável de massa. No caso da referida amostra, partindo-se de 1.055g espera-se encontrar uma massa de Ferro metálico igual a 0.493g. A massa encontrada ao final do experimento de redução (peso constante) apresentou um valor igual a 0.543g. O desvio encontrado deve estar relacionado à reação entre a amostra e atmosfera no trajeto do forno à sala de pesagem. Fig. 19 Difração de raios x obtida a partir da redução de Fe2ZnO4 até 180oC 5.3.2 Experimentos de redução em presença do Zn metálico Nas condições experimentais utilizadas não se obteve sucesso na produção de ligas do sistema Fe – Zn a partir da redução de óxidos de Fe e Zn co-precipitados, o que pode ser explicado pelo arraste do Zinco na forma de vapor pelo gás injetado no reator. Visando a minimização das perdas do referido metal por volatilização, pensou-se na adição de uma camada de Zn metálico puro sobre a mistura de óxidos a ser reduzida. Fig. 20 Comportamento Cinético da volatilização do Zn em diferentes temperaturas Departamento de Engenharia de Materiais O Zn na forma de metal estabelece na temperatura reacional a pressão de vapor característica do equilíbrio entre as fases metal e gás, limitando em última instância, a perda de Zinco obtido a partir do processo de redução. Inicialmente, estudou-se a cinética de volatilização do Zn puro na faixa de temperatura de 600°C a 850°C (Figura 20). Observa-se um comportamento bastante interessante. Em todos os casos, a taxa de volatilização é inicialmente maior, reduzindo até um valor constante, como pode ser observado nos dados obtidos a 750oC (Figura 21). 3.5 3 m (g ) 2.5 2 1.5 1 0.5 0 0 10 20 30 40 50 60 70 80 70 80 t(m in) 3 y = -0.0242x + 2.6787 R2 = 0.9854 2.5 m(g) 2 1.5 1 0.5 0 0 10 20 30 40 50 60 t(min) Fig. 21 Perda de massa por volatilização do Zinco metálico A queda na cinética de volatilização pode ser explicada pela formação de uma camada de ZnO em torno das pastilhas de Zn liquefeitas. O ZnO é formado devido a presença de umidade no N2 utilizado durante os experimentos. A taxa de volatilização alcançada no estado estacionário é fortemente influenciada pela temperatura do sistema (Figura 20). Tal dependência pode apreciada com maior detalhamento através dos dados incluídos na Tabela (2). dm Zn (mg.min-1) dT 600 0 650 -0.5 700 -4.9 750 - 24.2 850 -138.3 Tab. 2 Taxa de volatilização do Zn metálico puro no regime estacionário T(oC) Departamento de Engenharia de Materiais A massa de Zn a ser adicionada depende diretamente do tempo necessário à redução dos óxidos, pois deve ser computada de maneira que durante todo o tempo em que o material estiver no interior do reator haja uma massa não nula do referido metal. Como um primeiro teste para o procedimento descrito no presente tópico optouse pelo estudo da redução do ZnO puro. A 700oC, o processo ocorre a uma taxa constante de magnitude igual a -2.6 mg/min (Figura 22). Considerando-se que uma amostra de 0.5 g de ZnO puro é inserida no reator, estima-se que o tempo reacional (intervalo de tempo para que todo o ZnO seja reduzido) seja igual a 192 min. Considerando a taxa de volatilização do Zn puro medida nesta mesma temperatura (dm/dt = - 4.9 mg/min), após 192 min, o consumo de Zn deve ser numericamente igual a 0.94g. Portanto, adicionando-se 1g de Zinco metálico, espera-se que o mesmo esteja presente durante todo o processo reacional. Fig. 22 Cinética do óxido de zinco a 700°C Empregando-se uma massa de Zinco metálico igual a 1.012g e de ZnO igual a 0.507g, após 210 min de reação a 700oC, incluindo o tempo inicial de 1min para a estabilização da temperatura e o tempo de 1min final após a inversão de H2 para N2, resfriou-se a amostra até 80oC em atmosfera de H2, analisando-se então a mesma via difração de raios x (Figura 23). Zincite 100.00 % 70 60 50 40 30 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 115 120 Ângulo de Bragg Fig. 23 Difratograma de uma amostra obtida após redução dom H 2 a 700oC na presença de Zn metálico Departamento de Engenharia de Materiais Pode-se observar que nenhum pico relacionado à presença da fase Zinco metálico pôde ser detectado, apenas picos referentes à presença da fase ZnO se mostram evidentes. No entanto, para a temperatura e tempo reacionais determinados (700 oC e 210 min), os resultados do estudo cinético realizado com o ZnO puro indicam que todo o óxido deveria ter sido reduzido. A existência de apenas ZnO no estado final alcançado sugere um possível deslocamento do equilíbrio de redução no sentido de regeneração do óxido. Havendo excesso de Zn na forma de gás nas vizinhanças da amostra, o equilíbrio de redução pode ser deslocado no sentido contrário ao de obtenção dos produtos desejados, de acordo com a Eq. (6). Zn(l) Zn(g) Zn(g) H 2 O(g) ZnO H 2 (g) (6) A reação entre o Zinco gasoso e a água presente na atmosfera reacional é termodinamicamente possível, fato este justificado pelos expressivos valores associados à constante de equilíbrio (Tabela 3). T(oC) K 600 3.24.105 700 1.31.104 1000 19.7 Tab. 3 Constante de equilíbrio da reação Zn(g)+H2O(g) = ZnO +H2(g) como função da temperatura Considerando-se que a massa total presente na barquinha consiste no somatório das massas de Zn metálico adicionada, a massa de ZnO e a massa de Zn metálico formada a partir do processo de redução, o somatório das massas de ZnO e Zinco produzido poderia ser determinado subtraindo-se da massa total medida a perda por volatilização do Zinco metálico adicionado, que pode ser calculada através do produto do tempo reacional e taxa de volatilização determinada à 700oC (4.9mg/min). Fig. 24 Massa residual como função do tempo a 700oC Departamento de Engenharia de Materiais O resultado pode ser observado na Figura (24). Observa-se que a massa residual decresce inicialmente nos primeiros 90min de reação, apresentando um aumento progressivo com o tempo para tempos reacionais maiores. O ganho de massa poderia ser explicado pela regeneração do ZnO através do processo representado pela Eq. (6). 6. Conclusões preliminares As condições implementadas para a dissociação dos nitratos permitiu a obtenção de óxidos puros e misturas de óxidos de composição consistente com o previsto pela estequiometria das reações de decomposição térmica propostas (Eq. 1). Tal fato ficou evidente mediante a análise dos difratogramas obtidos (Figuras 12, 13, 14 e 15). O experimento de redução da amostra de Fe2O3 puro forneceu resultados bastante satisfatórios. A massa de metal calculada a partir da estequiometria da reação global de redução do referido óxido se mostrou idêntica à massa final encontrada. A presença de quantidades significativas de Fe2O3 e Fe3O4 no difratograma do material obtido (Figura 16) pode ser explicada pela reação da amostra com a umidade presente no N 2 usado para manter a atmosfera inerte durante o resfriamento da mesma. O experimento de redução do óxido de zinco determinou a obtenção de uma massa desprezível de material ao final da redução. Este fato pode ser explicado pelos expressivos valores de pressão de vapor do zinco, que, uma vez volatilizado, é arrastado com o gás injetado no reator. Apenas 4% do zinco transportado para o gás foi recuperado utilizando-se o dedo-frio acoplado à saída do forno. Através dos experimentos de redução das misturas não foi possível produzir, em nenhum dos dois casos (mistura A1 e A2) ligas do sistema Fe-Zn. Tal fato pode ser também relacionado à alta pressão de vapor do Zinco. Ao término de todos os experimentos obteve-se o Ferro metálico puro juntamente com Fe3O4 e FeO (Figuras 18 e 19). A quantidade de óxidos residuais é influenciada pela possibilidade de reação com o ar atmosférico, bem como pelo tempo de exposição das amostras ao N 2 em temperaturas elevadas. O oxigênio do ar, e a possível presença de umidade no N 2 injetado no forno, consistem em fontes de oxigênio capazes de re-oxidar parcialmente o Ferro metálico produzido. Adição de Zn metálico para minimizar a perda de Zn por volatilização, não permitiu a obtenção do Zinco a partir da redução da amostra de ZnO puro. Tal resultado pode ser explicado pelo deslocamento do equilíbrio no sentido de regeneração do óxido, idéia esta corroborada pelos valores da constante de equilíbrio da reação Zn(g) + H 2O(g) = ZnO+ H2 na faixa de temperatura de interesse, e da massa residual computada como função da temperatura (Figura 24). O aumento do referido parâmetro pode ser explicado pelo aumento da massa de ZnO com o passar do tempo após 90min de reação. 7. 1 2 3 Referências Brocchi, E. A., Motta, M. S., Jena, P. K. Preparation of Cu - Ni Alloys through a New Chemical Route. Metallurgical and Materials Transactions B, v. 35, n. 6, p. 1107-1112, 2004. Brocchi, E. A.; Moura, F. J.; de Macedo, D. W. Synthesis and characterisation of nanostructured Ni - Co alloy part 3: NiO and Co3O4 coformed reduction kinetics.Transactions of the Inst. of Min. and Metallurgy C, v. 118, n. 1, p. 4448, 2009. SANTOS, Felipe Sombra dos. Caracterização e processamento químico por meio de reagentes cloretantes de um resíduo industrial. 2008. 84 f. Dissertação Departamento de Engenharia de Materiais (Mestrado em Ciência do Materiais e Metalurgia) – DEMa, Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2008. (Mestrado em Ciência do Materiais e Metalurgia) – DEMa, Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2008

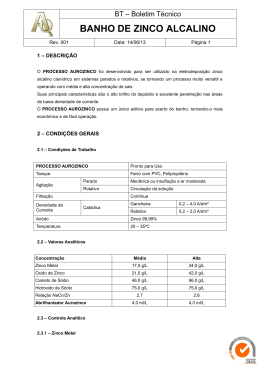

Download