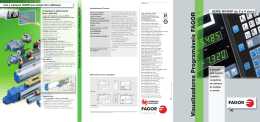

CNC FAGOR 8055 Ideal para grandes linhas de produção e aplicações de pequenos lotes de peças A FAGOR AUTOMATION está a mais de 25 anos desenvolvendo Sistemas de Automação e Controles para máquina ferramenta, fabricando Controles Numéricos, Acionamentos, Motores e Sistemas de Medição. A contínua evolução da família CNC 8055 ajuda aumentar a produtividade, facilitando a operação das máquinas em setores que requerem um CNC robusto, versátil e fácil de instalar. Este controle numérico encontra-se amplamente representado em aplicações de grandes linhas de produção, e também para trabalhos indivuduais, pois o operador pode utilizar em qualquer momento, tanto o sistema de programação ISO como o sistema de programação conversacional FAGOR, proporcionando ganho de tempo na elaboração dos programas de usinagem. CNC 8055 Unidade central • Rack com fonte de alimentação para 3 ou 6 módulos. • Os módulos CPU e Eixos (AXES) devem estar presentes em todas as configurações. • Os módulos de I/O'S, SERCOS, CAN e CPU turbo são opcionais. Módulo CPU Módulo de eixos Módulo de I/O Módulo CPU • Até 1 Mb de memória RAM para usuário. • Compact flash com até 2 Gb (opcional) para armazenar programas de usuário, programas de fabricante (OEM), programas de PLC, programas de personalização, tabelas, parâmetros, etc. • Ethernet - Protocolo TCP-IP. • Interface Sercos. permite a comunicação digital, mediante fibra óptica, entre o CNC FAGOR 8055 e acionamentos digitais FAGOR (AXD / SPD). • Interface CAN OPEN para a comunicação digital entre o CNC FAGOR 8055 e os acionamentos digitais FAGOR. Fonte de alimentação Monofásica universal: 85 ÷ 264 VAC, 50 HZ / 60 HZ Compact flash Ethernet Interface SERCOS (opcional) Interface CAN (opcional) Módulos de eixos • Módulo completo para solução analógica Com 4 entradas e 8 saídas analógicas, entrada para apalpador, 8 entradas para medição e 40 entradas / 24 saídas digitais optoacopladas de PLC (24 Vcc 150 mA). Comunicações Duas linhas série opto-acopladas: RS-232 C e RS-422 (até 115.200 Bauds) Módulos opcionais • Módulo mitad para solução digital Com 4 entradas e 8 saídas analógicas, entrada para apalpador, 4 entradas de contagem e 40 entradas / 24 saídas digitais opto-acopladas de PLC (24 Vcc 150 mA). Módulos opcionais 2 • Módulo CPU TURBO Processador adicional de 32 bits com coprocessador matemático. Fecha o laço de posição e interpolação dos eixos, aumentando a potência do sistema ao reduzir os tempos de processo. • Módulo de I/O Utilizado para expansões da configuração básica, permite ampliar o número de entradas e saídas digitais do PLC. Permitido até cinco módulos de I/O's e cada um deles é composto por 64 entradas / 32 saídas digitais opto-acopladas de PLC (24 Vcc, 150 mA). • Módulo SERCOS Permite a comunicação digital, por meio de fibra ótica, entre o CNC FAGOR 8055 e os Acionamentos Digitais FAGOR (AXD / SPD). Deve-se utilizar quando se dispõe do módulo CPU-Turbo. Os controles numéricos da FAGOR são muito simples de operar, permitem editar um programa enquanto outro programa está sendo executado, possuem um editor de perfis com suporte gráfico para desenhar os contornos mediante introdução das cotas conhecidas do plano da peça. Os controles de posição, velocidades, acelerações e colisões, evitam usinagens indesejadas e ajudam a conseguir acabamentos melhores, obtendo o máximo rendimento da máquina. A função de Inspeção de ferramenta facilita o trabalho do operador permitindo por meio de uma interrupção do programa, comprovar o estado da ferramenta, substituí-la se for necessário e depois reposicioná-la para continuação da execução do programa. O CNC 8055 pode controlar até 7 eixos e dois fusos principais. Permite alcançar tempos de processamento de bloco de 1.5 ms, realiza uma análise de trajetória de 75 blocos (look ahead) e permite suavizar a trajetória aplicando um controle de aceleração apropriado (controle de Jerk). A família CNC 8055 é composta por modelos integrados, CNC 8055i, em que a unidade central (CPU) está integrada com o monitor e de modelos modulares, CNC8055, em que a unidade central está separada do monitor e é instalada no armário elétrico. Todos os modelos podem ser para torno, fresa ou aplicações especiais e comunicamse analógicamente e/ou digitalmente com os acionamentos FAGOR. CNC 8055- i Configuração básica • Até 1 Mb de memoria RAM para usuário. • Compact flash de até 2 Gb (opcional) para armazenar programas de usuário, programas de fabricante (OEM), programas de PLC, programas de personalização, tabelas, parâmetros, etc. • Conector USB para transmissão de dados, parâmetros e tabelas. • Ethernet com. Protocolo TCP-IP. • Interface serial RS-232 opto-acoplada (115.200 bauds). • Entradas de contagem para 2 volantes eletrônicos. • Interface para 2 apalpadores. • 16 entradas / 8 saídas digitais opto-acopladas de PLC (24 Vcc 150 mA). • Extensão (opcional) de 40 entradas / 24 saídas digitais digitais opto-acopladas de PLC (24 Vcc 150 mA). • Entrada de contagem e saída analógica para fuso principal. • Extensão analógica (opcional) 4 entradas de contagem de 1 Vpp/TTL y 4 saídas analógicas. Compact flash Solução digital • Permite a comunicação digital, por meio de fibra ótica, entre o CNC FAGOR 8055i e os Acionamentos Digitais FAGOR (AXD / SPD). • Interface CAN OPEN para a comunicação digital entre o CNC FAGOR 8055i e os acionamentos digitais FAGOR. Interface SERCOS ou CAN Interface CAN (opcional) Módulos remotos I/O (opcional) USB Ethernet (opcional) Módulos remotos I/O • Interface CAN (Opcional) para comunicação com Módulos Remotos de entradas e saídas. • Até 288 entradas e 192 saídas em grupos de 24I/16O, 48I/32O y 72I/48O. As entradas sào de 24 Vcc - 7 mA e as saídas de 24 Vcc 500 mA. Conexão por bornes. • Módulo remoto com 4 entradas analógicas, 4 saídas analógicas e 2 entradas para a conexão de sondas de temperatura. PT100. 3 CNC 8055 M/MC Para Fresadoras e Centros de Usinagem Os modelos CNC 8055 M (ISO) e CNC 8055 MC (ISO e Conversacional) estão especialmente projetados para trabalhar com Fresadoras e Centros de Usinagem, tanto horizontais como verticais. Graças às prestações disponíveis, consegue-se melhorar a produtividade dos processos, apresentando uma importante redução no tempo de usinagem, uma melhor qualidade do acabamento e uma notável redução do tempo de colocação em funcionamento. Gestão de cinemáticas É possível selecionar um dos tipos de cinemáticas e personalizar-las para adaptar-se às necessidades da máquina. Permite fusos esféricos, ortogonais e angulares, mesas giratórias e a combinação de fusos basculantes e mesas giratórias. Calibração de ferramentas e ciclos de medição São operações simples e intuitivas que facilitam o trabalho do operador mediante gráficos de ajuda. O ciclo de calibração de ferramenta, tanto em manual como em automático, basta definir as dimensões da peça padrão, selecionar a ferramenta a calibrar e aproximá-la até tocar a peça. O CNC recorre às dimensões reais da ferramenta e atualiza suas tabelas internas para posteriores usinagens. Os ciclos de medição e alinhamento de peças permitem de uma forma simples e automática, mediante a utilização de apalpadores situados no porta ferramentas, adaptar as coordenadas de trabalho à posição que ocupa a peça (centralização de furos, medição de canto vivo e ângulo, etc ). Usinagem em 5 eixos (RTCP) A função RTCP (Rotation Tool Center Point) melhora o acabamento da peça fazendo que a ponta da ferramenta segue o perfil programado independente do comprimento e orientação da mesma. Quando se trabalha com RTCP e se altera a orientação da ferramenta, o CNC move os eixos X, Y, Z para manter a posição da ponta da ferramenta sobre a peça. Com RTCP e a função de controle tangencial é possível usinar um perfil no plano mantendo a todo momento o ângulo de corte da ferramenta com referência à trajetória programada. 4 Edição e simulação A possibilidade de editar programas de peças durante a execução de outro programa evita tempos de espera entre peça e peça. Assim mesmo a simulação gráfica prévia à usinagem da peça permite verificar cada uma das operações e corrigir os dados introduzidos. Melhora do processo produtivo A conexão via Ethernet, ajuda a melhorar o processo de produção, transmitindo ao CNC, os programas de usinagem previamente elaborados no departamento de programação. Também permite consultar os tempos de usinagem para cálculos de estatísticas, tempos mortos, utilização de cada uma das ferramentas, etc. Possibilidade de estimar a produção A simulação permite comprovar programas apresentando a representação gráfica correspondente a sua ejecução. Também se apresenta um tempo estimado total de execução e o tempo de usinagem de cada uma das ferramentas. Trabalho com CAD CAM Para aqueles que trabalham com programação CAD-CAM, o CNC 8055 converte e executa, por meio da aplicação WIN DNC, arquivos de trajetória e perfis gerados em formato DXF. Auxílio a colocação em funcionamento O analisador lógico do PLC é uma ferramenta de ajuda para ajustar o programa de PLC. Realiza-se uma captura de dados ao início de cada ciclo de PLC e mostra o estado das variáveis solicitadas. A função osciloscópio é uma ferramenta de auxílio para a otimização dos eixos. Podem ser monitoradas até 4 variáveis por vez e manipular parâmetros e variáveis do CNC, PLC e Regulador. O Teste de Circularidade permite melhorar o pico de inversão dos eixos. Consiste em usinar um círculo, comparar graficamente o real com o teórico e manipular parâmetros de máquina até obter o resultado desejado. Editor inteligente de perfis Nos planos nem sempre se indicam as cotas do ponto inicial e do ponto final de cada um dos segmentos. Às vezes, indicam-se unicamente o ângulo de inclinação de um segmento e outras vezes é suficiente em dizer que é tangencial ao segmento anterior. Com o Editor Inteligente de Perfis não é necessário realizar nenhum tipo de cálculo, basta introduzir os dados conhecidos no CNC. Quando existe mais de uma solução, se mostram em modo gráfico, todas as possibilidades para que o usuário selecione a mais apropriada. 5 CNC 8055 MC Modelo Conversacional para Fresadoras e Centros de Usinagem Os CNC conversacionais FAGOR para Fresadoras e Centros de Usinagem, por sua versatilidade e capacidade oferecem as máximas prestações com uma absoluta facilidade de operação. Reduzem ao máximo os tempos de preparação. Qualquer operador, sem conhecimento prévios de programação, poderá atender com absoluta eficácia qualquer necessidade que se apresente, simplesmente introduzindo as condições de usinagem e dos dados geométricos indicados no plano. Ainda que o CNC disponha de mais de 10 idiomas de trabalho é possível traduzir todas as telas do modo conversacional ao idioma habitual do operador. Operações automáticas As operações automáticas implementadas constituem a principal característica dos modelos conversacionais. Foram projetadas para adaptarem-se ao modo habitual de uma empresa de usinagem. Correspondem a cada uma das operações em que se compõem o processo de usinagem de uma peça. As teclas associadas às operações automáticas incluem um símbolo representativo. Todas as operações dispõem de: • Auxílio gráfico interativo • Área de definição de geometria • Áreas para definir as condições de usinagem nas fases de desbaste e acabamento. Todas as operações dispõem de vários níveis ou formas de edição com tela própria. Na parte esquerda se indica, através de pastas, os níveis disponíveis e o selecionado. Desbaste facial unidirecional e bidirecional Cavidades com perfil 2D 6 Fresagem de perfil Cavidade retangular e circular Cavidades com perfil 3D Desbastes externos de contornos retangulares e cisculares Usinagens em Z Permitem definir de forma simples perfurações em círculo, rosqueamento em malha, cavidades em arco, etc. Necessário definir o tempo de usinagem em Z e associar-lhe um Posicionamento Múltiplo que indica onde se realizaram as usinagens. A tela está dividida em 2 partes, que indicam o Tipo de Usinagem e Posicionamento Múltiplo associado. Perfuração Posicionamento em linha Rosca Posicionamento ponto a ponto Posicionamento em arco 7 CNC 8055 T Para Tornos e Centros de Torneamento O CNC FAGOR 8055 permite controlar Centros de Torneamento de alta produção, Tornos Verticais, Tornos de bancada inclinada e Tornos paralelos. Dispõem de funções que permitem sincronizar eixos e fusos principais em posição e velocidade. O controle de aceleração e Jerk suaviza as alterações de trajetória, faz com que a mecânica desgaste menos e aumenta assim, a vida dos componentes da máquina. Nada tão fácil de operar em modo manual Apresenta-se na tela para o usuário toda informação que necessita ( posição e avanço dos eixos, velocidade do fuso princpal, ferramenta selecionada, etc.) Permite pré selecionar as cotas dos eixos, modificar as condições de usinagem, selecionar uma nova ferramenta, partir e parar o fuso principal, etc. Os eixos podem ser movimentados através das teclas de JOG ou dos volantes eletrônicos. Ajuste de usinagem Com o CNC 8055 é muito fácil alterar a usinagem nos tornos de produção, basta transferir ao CNC o novo programa de peça, as tabelas de ajuste correspondente aos novos suportes mecânicos e realizar uma calibração automática das novas ferramentas previamente à usinagem. Busca de referência Depois de ligar a máquina já não é necessário movimentar os eixos até o ponto de referência. Se possui sistemas de medição FAGOR de sinal codificado, basta movimentar 50 mm os eixos para que o CNC assuma a nova posição, enquanto que com sistemas de medição absolutos FAGOR não é necessário movimentar os eixos. Calibração de ferramentas e ciclos de medição São operações simples e intuitivas que facilitam o trabalho do operador mediante gráficos de auxílio. O ciclo de calibração de ferramenta facilita o trabalho do operador durante o ajuste, tanto em manual como em automático. Os ciclos de medição de peças permitem de uma forma simples e automática, mediante a utilização de apalpadores situados no porta-ferramentas, medir peças ou corrigir o desgaste da ferramenta. Com a calibração de ferramentas automático (ciclos integrados no programa da peça), se conseguem melhores tempos de usinagem ao eliminar tempos mortos e operações de ajustes manuais. 8 Editor inteligente de perfis Nos planos nem sempre se indicam as cotas do ponto inicial e do ponto final de cada um dos segmentos Às vezes, indicam-se unicamente o ângulo de inclinação de um segmento e outras vezes é suficiente em dizer que é tangencial ao segmento anterior. Com o Editor Inteligente de Perfis não é necessário realizar nenhum tipo de cálculo, basta introduzir os dados conhecidos no CNC. Quando existe mais de uma solução, se mostram em modo gráfico, todas as possibilidades para que o usuário selecione a mais apropriada. Operações de rosquamento Além das operações típicas de torno (torneamento cilindrico, sangramento, faceamento, etc.), se podem efetuar todo tipo de roscas: normalizadas, longitudinais, cônicas, frontais, de passo variável, etc. Também se podem definir roscas de várias entradas. A função de repasse de roscas que incorpora o CNC 8055 é ideal para recuperar peças com roscas desgastadas. Melhora do processo produtivo A conexão via Ethernet, ajuda a melhorar o processo de produção, transmitindo ao CNC, os programas de usinagem previamente elaborados no departamento de programação. Também permite consultar os tempos de usinagem para cálculos de estatísticas, tempos mortos, utilização de cada uma das ferramentas, etc. Auxílio a colocação em funcionamento O analisador lógico do PLC é uma ferramenta de ajuda para ajustar o programa de PLC. Realiza-se uma captura de dados ao início de cada ciclo de PLC e mostra o estado das variáveis solicitadas. A função osciloscópio é uma ferramenta de auxílio para a otimização dos eixos. Podem ser monitoradas até 4 variáveis por vez e manipular parâmetros e variáveis do CNC. O Teste de Circularidade permite melhorar o pico de inversão dos eixos. Consiste em usinar um círculo, comparar graficamente o real com o teórico e manipular parâmetros de máquina até obter o resultado desejado. Telediagnosis Facilita o trabalho do técnico de assistência já que desde sua mesa no escritório com seu PC pode manipular e observar de forma remota o estado da máquina ( CNC-acionamentos-motores). É uma importante economia em gastos com viagens e mão-de-obra da assistência técnica, já que se diminue o tempo de máquina parada ao receber ajuda e diagnóstico de falhas imediatamente. 9 CNC 8055 TC Modelo Conversacional para Tornos e Centros de Torneamento Os CNC conversacionais FAGOR para Tornos e Centros de Torneamento, por sua versatilidade e capacidade oferecem as máximas prestações com uma absoluta facilidade de operação. Reduzem ao máximo os tempos de preparação. Qualquer operador, sem conhecimento prévios de programação, poderá atender com absoluta eficácia qualquer necessidade que se apresente, simplesmente introduzindo as condições de usinagem e dos dados geométricos indicados no plano. Ainda que o CNC disponha de mais de 10 idiomas de trabalho é possível traduzir todas as telas do modo conversacional ao idioma habitual do operador. Operações automáticas As operações automáticas implementadas constituem a principal característica dos modelos conversacionais. Foram projetadas para adaptarem-se ao modo habitual de uma empresa de usinagem. Correspondem a cada uma das operações em que se compõem o processo de usinagem de uma peça. As teclas associadas às operações automáticas incluem um símbolo representativo. Todas as operações dispõem de: • Auxílio gráfico interativo • Área de definição de geometria • Áreas para definir as condições de usinagem nas fases de desbaste e acabamento Todas as operações dispõem de vários níveis ou formas de edição com tela própria. Na parte esquerda se indica, através de pastas, os níveis disponíveis e o selecionado. Torneamento cilindrico, sangramento, conicidade, arrendondamento Sangramento cilindrico com e sem paredes inclinadas 10 Roscas longitudinais, cónicas, frontais, de varias entradas Cortes Repasse de roscas Perfis Operações automáticas associadas ao eixo C Quando a máquina possui eixo C podem-se efetuar usinagens tanto na face frontal como na superfície cilindrica. Também poderá efetuar a usinagem em uma única vez ou repetir várias vezes, furações múltiplas, rosqueamento mútiplo, etc. Perfuraçãos e rosqueamentos múltiplos Rasgo de chaveta múltiplos Perfis associados ao eixo C Cavidades retangulares e circulares associadas ao eixo C 11 Características Gerais CONFIGURAÇÃO Eixos e Fusos Principais Configuração máxima de eixos em torno 8055 / A 8055-plus 8055-i / A 2 2 2 4 Configuração máxima de eixos em fresadora 4 7 4 2 5 2 (em Torno de 4 e 7 eixos) 8 256 K 1MB 1MB 8 1MB 512 MB 2 GB 3 ms / 1.000 instruc. 1 ms / 1.000 instruc. Programação direta em Mnemônicos Analizador lógico Comunicação RS 232 (até 115.200 Bd) RS 422 DNC (através de RS 232) USB Ethernet Telediagnósis vía modem Ajuste dos eixos Look ahead Controle de jerk Feed forward / AC Forward Função osciloscópio (Auxílio a colocação em funcionamento) Teste de circularidade (Auxílio a colocação em funcionamento) Arquitetura do sistema Configuração do hardware Monitor Entradas de contagem Entradas de contagem nos reguladores Saídas analógicas (±10 V) Entradas analógicas (±5 V) Entradas para apalpador 5 V (0,25mA) ou 24V (0,30 mA) Entradas e saídas digitais locais (150 mA) CPU turbo CAN para conexão com módulos remotos CAN para conexão digital com os acionamentos SERCOS para conexão digital com os acionamentos Módulos remotos I/O (opcional) Nós possíveis (CAN Open) Entradas / saídas possíveis em cada Nó (500 mA) Alimentação do sistema Unidade central Entradas e saídas digitais Módulos remotos I/O Sistema de regulação Analógico Digital SERCOS (para reguladores AXD / SPD) Digital CAN (para reguladores ACSD / SPD) Modelos Fresadora Torno Conversacional Fresadora Torno Conversacional aberto Fresadora Torno Propósito geral Opcional (em Torno de 4 e 7 eixos) 256 K 1MB 512 MB 2 GB PLC integrado Tempo de ciclo do PLC Estándar 2 5 4 7 (com interface digital) 2 Só com Digital SERCOS Compact flash (KEYCF) 12 4 7 (com interface digital) 7 Configuração máxima de fusos principais Eixo C Configuração de eixos + fuso principal máxima (analógico + digital) Eixos gantry Eixos tándem Acoplamento de eixos por PLC Acoplamento de eixos por programa Memória de usuário (RAM) Memória de usuário (RAM) plus 2 4 4 4 8055-i - Não Disponível - - 75 blocos 75 blocos - - 75 blocos 75 blocos Unidade Central modular Unidade central integrada ao monitor LCD TFT 10,4" Color VGA LCD STN 10,4" Monocromático 1 específica para fuso principal 8 entradas de contagem para eixo, fusos 2 específicas para volantes electrônicos principais e volantes 4 para eixos, fusos principais ou volantes Necessita opção SERCOS Necessita opção SERCOS 1 específica para fuso principal 8 saídas analógicas para eixos e fusos principais 4 para eixos ou fuso principal 4 4 2 2 2 2 16 l / 8 O 40 l / 24 O 232 l / 120 O 56 I / 32 O LCD TFT 10,4" Color VGA - - 4 72 l / 48 O Universal de corrente alterna 24 V dc 24 V dc M T MC TC MCO TCO GP M T MC TC MCO TCO GP 4 72 l / 48 O 24 Vcc 24 Vcc 24 Vcc M T MC TC MCO TCO GP M T MC TC MCO TCO GP Prestações Gerais Para Fresadoras, Centros de Usinagem e Máquinas de Propósito Geral PRESTAÇÕES Associadas ao fuso principal Parada orientada do fuso principal M19 Interpolação Linear, circular, helicoidal Controle tangencial Função de retrocesso Função RTCP (Só em modelos PLUS com 7 eixos) Compensações De raio e comprimento de ferramentas Controle de vida de ferramentas Gráficos Trajetória da ferramenta 3 vistas simultâneas (com simulação de profundidade) Gráficos sólidos Associadas à operação Simulação com estimação do tempo de execução Horizonte a N blocos para evitar a colisão de ferramentas Funções associadas à programação Avanço como função inversa do tempo Editor de perfis Funções associadas à comunicação Ethernet DNC (DNC Communications) Telediagnosis Ajudas em colocação em funcionamento (Setup assistance) Ciclos fixos Ciclos fixos de usinagem Ciclos fixos de posicionamento múltiplo Ciclos fixos de apalpador Digitalização (Só em modelo PLUS) Carreiras com Ihas Rosca rígida Para Tornos e Centros de Torneamento PRESTAÇÕES Associadas ao fuso principal Parada orientada do fuso principal M19 Sincronização de fusos principais Interpolação Linear, circular, helicoidal Controle tangencial Função de retrocesso Eixo C (C axis) (Só em modelos PLUS com 7 eixos) Eixo Y em torno (Y axis for lathe) (Só em modelos PLUS com 7 eixos) Compensações De raio e comprimento de ferramentas Geometria de ferramentas Controle de vida de ferramentas Gráficos Trajetória da ferramenta Gráficos sólidos Associadas à operação Simulação com estimação do tempo de execução Horizonte a N blocos para evitar a colisão de ferramentas Funções associadas à programação Avanço como função inversa do tempo Editor de perfis Funções associadas à comunicação Ethernet DNC (DNC communications) Telediagnosis Ajudas em colocação em funcionamento (setup assistance) Ciclos fixos Ciclos fixos de usinagem Ciclos fixos de apalpador Rosca rígida Estándar Opcional - Não Disponível T TC TCO 13 Configuração Compacta Configuração CNC 8055 Unidade Central Monitor (cor) - Teclado 350 (13.78) 347 (13.661) 389 (15.315) 125 (4.921) 420 (16.535) 253 (9.961) 274.5 (10.807) Unidade Central estreita 3 380(14.961) 68.5 (2.7) 245 (9.646) 389 (15.315) 347 (13.661) 5 (0.2) 253 (9.961) 274.5 (10.807) Unidade Central estreita 6 Configuração CNC 8055-i Unidade Central - Monitor (cor e monocromo) - Teclado 420 (16.535) 350 (13.78) 121.37 (4.778) 14 Configuração Modular Unidade Central Monitor 10,4 LCD a cores Comutador de teclado KS 50/55 Painel ISO (*) 150 (5,90) 125 (4.921) 77 (3.03) 240 (9,45) 240 (9.45) 240 (9.45) 325 (12.795) 389 (15.315) 347 (13.661) Painel de Comando 38 (1.50) 112 (4.4 325 (12.795) 253 (9.961) 274.5 (10.807) (*) Necessita de Comutador de Teclado KS 50/55 Unidade Central estreita 3 287.8(11.33) 68.5 (2.7) 245 (9.646) 389 (15.315) 347 (13.661) 5 (0.2) 253 (9.961) 274.5 (10.807) Unidade Central estreita 6 Unidade Central - Monitor (cor) Painel de Comando Painel ISO (*) Comutador de teclado KS 50/55 150 (5,90) 77 (3.03) 240 (9,45) 240 (9.45) 240 (9.45) 325 (12.795) 38 (1.50) 112 (4.4 CLEAR INS 325 (12.795) (*) Necessita de Comutador de Teclado KS 50/55 15 FAGOR AUTOMATION a tecnologia mais avançada Acionamentos modulares Configuram-se com módulos de alimentação, que se conectam diretamente à rede elétrica e acionamentos específicos para controlar motores de eixos e fusos principais. · Fontes não regenerativas (PS) · Fontes regenerativas (XPS, RPS) · Acionamentos de eixo (AXD) · Acionamentos de Fuso Principal (SPD) Fagor Automation S. Coop. Bº San Andrés, 19 – P.O.Box 144 E-20500 Arrasate-Mondragón, Spain Tel. 34 943 719 200 34 943 039 800 Fax: 34 943 791 712 E-mail: [email protected] www.fagorautomation.com ER-073/1994 EUROPE DE - Fagor Automation GmbH (Göppingen) Tel. 49 7161 15 6850 Fax: 49 7161 15 685 79 ES - Fagor Automation Catalunya (Barcelona) Tel. 34 934 744 375 Fax: 34 934 744 327 FR - Fagor Automation France S.à.r.l. (Clermont Ferrand) Tel. 33 473 277 916 Fax: 33 473 150 289 GB - Fagor Automation UK Ltd. (West Midlands) Tel. 44 1327 300 067 Fax: 44 1327 300 880 IT - Fagor Italia S.R.L. (Milano) Tel. 39 0295 301 290 Fax: 39 0295 301 298 PO - Fagor Automation Ltda. (Leça da Palmeira) Tel. 351 229 968 865 Fax: 351 229 960 719 Acionamentos compactos Módulos com fonte de alimentação, regulação e potência integrados. Se conectam diretamente à rede elétrica. · Acionamentos de eixo (ACD, ACSD, MCS) · Acionamentos de Fuso Principal (SCD) RU - Fagor Automation Russia. (Moscow) Tel. 7 926 795 29 12 AMERICA BR - Fagor Automation do Brasil Com. Imp. Exp. Ltda. (São Paulo) Tel. 55 11 56 94 08 22 Fax: 55 11 56 81 62 71 CA - Fagor Automation Ontario (Mississauga) Tel. 1 905 670 74 48 Fax: 1 905 670 74 49 Fagor Automation Quebec (Montreal) Tel. 1 450 227 05 88 Fax: 1 450 227 61 32 Fagor Automation Windsor (Canada) Tel. 1 519 944 56 74 Fax: 1 519 944 23 69 Motores de fuso principal Motores assíncronos de tamanho reduzido e preparados para alta velocidade. Atendem potências desde 3,7 KW até 60 KW com níveis de ruído e vibração muito baixos. · FM7 E01 velocidades até 9.000 rpm. · FM7 E03 velocidades até 15.000 rpm. Bobinamento duplo (estrela/triângulo). · FM7 HS3 velocidades até 15.000 rpm. De ataque direto com eixo vazado para permitir a refrigeração da ferramenta. US - Fagor Automation Corp. (Chicago) Tel. 1 847 98 11 500 Fax: 1 847 98 11 311 Fagor Automation West Coast (California) Tel. 1 714 957 98 85 Fax: 1 714 957 98 91 Fagor Automation East Coast (New Jersey) Tel. 1 973 773 35 25 Fax: 1 973 773 35 26 Fagor Automation Ohio Branch (Ohio) Tel. 1 614 855 5720 Fax. 1 614 855 5928 Fagor Automation South East (Florida) Tel. 1 813 654 45 99 Fax: 1 813 654 3387 ASIA CN - Beijing Fagor Automation Equipment Co., Ltd. (Beijing) Tel. 86 10 84505858 Fax: 86 10 84505860 Motores de eixo Motores síncronos com velocidades de 3.000, 4.000, 4.500 e 6.000 rpm e torque com rotor parado desde 1,7 Nm até 76,6 Nm. Beijing Fagor Automation Equipment Ltd. (Nanjing) Tel. 86 25 83 32 82 59 Fax: 86 25 83 32 82 60 Beijing Fagor Automation Equipment Ltd. (Chengdu) Tel. 86 28 66 13 20 81 Fax. 86 28 66 13 20 82 Beijing Fagor Automation Equipment Co., Ltd. (Guangzhou) Tel. 86 20 86 55 31 24 Fax: 86 20 86 55 31 25 Beijing Fagor Automation Equipment Co., Ltd. (Shanghai) Tel. 86 21 63 53 90 07 Fax: 86 21 63 53 88 40 HK - Fagor Automation (Asia) Ltd., ( Hong Kong) Tel. 852 23 89 16 63 Fax: 852 23 89 50 86 IN - Fagor Control System Pvt. Ltd. (Bangalore) Tel. +91 (0)8042682828 Fax: +91 (0)8042682816 KR - Fagor Automation Korea, Ltd. (Seoul) Tel. 82 2 21 13 03 41 / 2113 0342 Fax: 82 2 21 13 03 43 MY - Fagor Automation (M) SDN.BHD. (Kuala Lumpur) Tel. 60 3 8062 2858 Fax: 60 3 8062 3858 SG - Fagor Automation (S) Pte. Ltd. (Singapore) Tel. 65 68417345 / 68417346 Fax: 65 68417348 TW - Fagor Automation Taiwan Co. Ltd. (Taichung) Tel. 886 4 2 385 1558 Fax: 886 4 2 385 1598 Fagor Automation está acreditada pelo Certificado de Empresa ISO 9001 e pelo Certificado CE para todos os seus produtos. FAGOR AUTOMATION não se responsabiliza pôr possíveis erros de impressão ou transcrição neste catálogo e reserva-se o direito de efetuar, sem prévio aviso, modificações nas características de seus produtos. Confiabilidade em todo o mundo helvetica - 8055 plus - PO 0608 Sistemas de medição linear Encoder linear de alto rendimento, incrementais e absolutos, com um curso de medição desde 0,070 m até 30 mts, uma resolução de 0,1 μm e uma precisão de 3 μm. Utilizam o sistema TDMS (Thermally determined mounting system) que evita erros causados por alterações de temperatura. Características mecânicas: Vibração 20g, Golpe 30g e Velocidade 120m/min.

Baixar