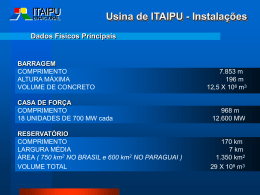

SILVIA FRAZÃO MATOS AVALIAÇÃO DE INSTRUMENTOS PARA AUSCULTAÇÃO DE BARRAGEM DE CONCRETO. ESTUDO DE CASO: DEFORMÍMETROS E TENSÔMETROS PARA CONCRETO NA BARRAGEM DE ITAIPU Dissertação apresentada como requisito à obtenção de grau de Mestre. Curso de Pós-graduação em Engenharia Civil – Ênfase em Construção Civil, Universidade Federal do Paraná. Orientador: Profº Dr Carlos Aurélio Nadal CURITIBA 2002 Ao meu pai, mãe, irmão, cunhada e aos amigos, fontes da minha inspiração... AGRADECIMENTOS A Itaipu Binacional que abriu suas portas para este mestrado inovador e para a realização deste trabalho. A toda a equipe do Laboratório de Concreto da Itaipu Binacional pelo suporte prestado e a amizade. Em especial aos técnicos Antonio Salm, por ter ajudado minha pesquisa, abrindo os instrumentos do estudo e José de Sousa Porto pelo auxílio com os gráficos, dados e arquivo relativos aos instrumentos. Aos colegas de mestrado pelo companheirismo, em especial aos colegas Evangelista Caetano Porto, Cláudio Issamy Osako e Ademar Sergio Fiorini. A Soeli e Maristela pela disposição e alegria no atendimento na secretaria do curso de pós-graduação. i SUMÁRIO LISTA DE ILUSTRAÇÃO............................................................................ LISTA DE TABELAS.................................................................................... LISTA DE SIGLAS E ABREVIATURAS................................................... ABSTRACT..................................................................................................... RESUMO......................................................................................................... 1.0 – INTRODUÇÃO...................................................................................... 2.0 - SEGURANÇA ESTRUTURAL DE UMA BARRAGEM DE CONCRETO..................................................................................... 2.1 – GENERALIDADES................................................................................ 2.2 – SISTEMAS DE INSTRUMENTAÇÃO DE UMA BARRAGEM DE CONCRETO....................................................................................... 2.2.1 – Instrumentação da estrutura.................................................................. 2.2.2 – Grandezas monitoradas devido ao tipo de barragem de concreto........ 2.3 – FREQUÊNCIA DE LEITURA DOS INSTRUMENTOS DE AUSCULTAÇÃO.............................................................................. 2.4 – AQUISIÇÃO, PROCESSAMENTO E APRESENTAÇÃO................... 3.0 – INSTRUMENTOS ESTUDADOS....................................................... 3.1 – DEFORMÍMETROS PARA CONCRETO OU DEFORMÍMETROS... 3.1.1 – Generalidades....................................................................................... 3.1.2 – Características técnicas......................................................................... 3.1.3 – Componentes........................................................................................ 3.1.4 – Instalação ............................................................................................. 3.1.5 – Descrição de funcionamento................................................................. 3.1.6 – Determinação da temperatura............................................................... 3.1.7 – Calibração............................................................................................. 3.1.7.1 – Obtenção da constante de calibragem “f”.......................................... 3.1.7.2 – Obtenção da constante de temperatura “b”....................................... 3.1.7.3 – Determinação da constante de correção “b”...................................... 3.1.8 – Emendas no cabo.................................................................................. 3.1.8.1 – Emendas usando fita auto-fusiva....................................................... 3.1.8.2 – Emendas usando resina epoxídica..................................................... 3.1.9 – Caixa atensorial.................................................................................... 3.1.9.1 – Introdução.......................................................................................... 3.1.9.2 – Instalação........................................................................................... 3.1.10 – Programa de leitura............................................................................. 3.1.11 - Cálculo da origem dos medidores de deformação.............................. 3.2 – TENSÔMETRO PARA CONCRETO.................................................... 3.2.1 – Características técnicas......................................................................... 3.2.2 – Componentes........................................................................................ 3.2.3 – Instalação.............................................................................................. 3.2.3.1 – Medidor no plano horizontal............................................................. 3.2.3.2 – Medidor no plano inclinado............................................................... 3.2.4 – Princípio de funcionamento.................................................................. 3.2.5 – Anormalidades eventuais e suas causas................................................ 4.0 – EXPERIMENTOS EM ITAIPU.......................................................... 4.1 – EXPERIMENTOS REALIZADOS EM LABORATÓRIO.................... 4.1.1 – Generalidades..................................................................................... iii v vi vii viii 01 03 03 06 08 22 24 25 28 28 28 32 32 33 42 43 44 44 45 46 47 47 49 50 50 51 51 52 53 53 55 55 55 56 57 57 58 59 59 ii 4.1.3 – Experimento no laboratório de Itaipu................................................... 4.2 – AVALIAÇÃO COMPARATIVA ENTRE TENSÔMETROS E DEFORMÍMETROS.......................................................................... 4.3 – EXPERIMENTOS PROPOSTOS........................................................... 4.3.1 – Desempenho de tensômetros para concreto de modelos diferentes...... 4.3.2 – Desempenho das rosetas de deformímetros de modelos diferentes...... 4.3.2.1 – Análise da temperatura...................................................................... 4.3.2.2 – Análise das tensões............................................................................ 4.2.2.3 – Análise dos componentes internos dos deformímetros..................... 5.0 – CONCLUSÕES E RECOMENDAÇÕES............................................ 5.1 - QUANTO A TEMPERATURA............................................................... 5.2 - QUANTO AO FUNCIONAMENTO...................................................... 5.3 - QUANTO AO TEMPO DE FUNCIONAMENTO.................................. 5.4 - RECOMENDAÇÕES.............................................................................. REFERENCIAS BIBLIOGRÁFICAS.......................................................... BIBLIOGRAFIA............................................................................................ ANEXO 01: GRAFICO 07: INSTRUMENTOS DANIFICADOS DE AMBOS OS MODELOS.......................................................... ANEXO 02: GRAFICO 08: TENSÕES MEDIDAS PELA ROSETA DO MODELO A-10, RD A 01........................................................ ANEXO 03: GRAFICO 09: TENSÕES MEDIDAS PELA ROSETA DO MODELO A-10, RD F 01......................................................... ANEXO 04: GRAFICO 10: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD A 02....................................................... ANEXO 05: GRAFICO 11: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD A 03....................................................... ANEXO 06: GRAFICO 12: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 71........................................................ ANEXO 07: GRAFICO 13: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 72........................................................ ANEXO 08: GRAFICO 14: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 73........................................................ 59 61 63 63 67 67 71 72 81 81 81 82 82 84 86 iii LISTA DE ILUSTRAÇÕES FIGURA 2.1: ESQUEMA DE BLOCOS CHAVE NA BARRAGEM DE ITAIPU.......................................................................................... FIGURA 2.2: ESQUEMA DE INSTALAÇÃO DE PÊNDULO DIRETO E INVERTIDO.................................................................................. FIGURA 2.3: PÊNDULO INVERTIDO................................................................ FIGURA 2.4: COORDINÔMETRO ÓTICO E SEUS COMPONENTES............. FIGURA 2.5: EXTENSÔMETRO MÚLTIPLO DE HASTE................................ FIGURA 2.6: PERFIL DE INSTALAÇÃO DO EXTENSÔMETRO MÚLTIPLO DE HASTE............................................................... FIGURA 2.7: MEDIDOR TRIORTOGONAL DE JUNTA................................... FIGURA 2.8: BASE DE ALONGÂMETRO......................................................... FIGURA 2.9: EXTENSÔMETRO PARA CONCRETO....................................... FIGURA 2.10: TENSÔMETRO PARA CONCRETO........................................... FIGURA 2.11: ESQUEMA DOS TERMÔMETROS TIPO CARLSON............... FIGURA 2.12:.. MEDIDOR DE VAZÃO.............................................................. FIGURA 3.1: ARANHA PARA DEFORMÍMETROS, (A) VISTA FRONTAL E (B) VISTA LATERAL............................................................... FIGURA 3.2: EXTENSÔMETRO PARA CONCRETO TIPO CARLSON, MODELO A-10............................................................................. FIGURA 3.3: ESQUEMA DE INSTALAÇÃO DOS DEFORMÍMETROS......... FIGURA 3.4: SUPORTE DE ROSETA PARA 5 DEFORMÍMETROS............... FIGURA 3.5: FORMA DE PROTEÇÃO DOS DEFORMÍMETROS................... FIGURA 3.6: PEGA DO EXTENSÔMETRO....................................................... FIGURA 3.7: DEFORMÍMETROS DIRECIONAIS............................................. FIGURA 3.8: CALIBRADOR DE EXTENSÔMETRO PARA CONCRETO...... FIGURA 3.9: DESENHO ESQUEMÁTICO DO CALIBRADOR DO EXTENSÔMETRO....................................................................... FIGURA 3.10: EMENDA AUTO-FUSIVA, ITENS DE A A E............................ FIGURA 3.11: EMENDA AUTO-FUSIVA, ITENS DE F A G........................... FIGURA 3.12: TENSÔMETRO PARA CONCRETO........................................... FIGURA 4.1: AVALIAÇÃO DO DESEMPENHO DOS DEFORMÍMETROS E TENSÔMETROS EM LABORATÓRIO...................................... FIGURA 4.2: POSIÇÃO DOS INSTRUMENTOS NO BLOCO F19/20.............. FIGURA 4.3: DEFORMÍMETRO NODELO A-10 SEM PROTEÇÃO DE PVC. FIGURA 4.4: DEFORMÍMETRO MODELO A-10 ABERTO COM SEUS COMPONENTES INTERNOS VISÍVEIS................................... FIGURA 4.5: RESISTENCIAS DO DEFORMÍMETRO MODELO A-10........... FIGURA 4.6: DEFOMÍMETROS DO MODELO A-10, ABERTOS.................... FIGURA 4.7: DEFOMÍMETRO DO MODELO M-10 SEM PROTEÇÃO DE PVC................................................................................................ FIGURA 4.8: PARTES DO DEFORMÍMETRO MODELO M-10....................... FIGURA 4.9: COMPONENTES INTERNOS DO DEFOMÍMETRO M-10........ FIGURA 4.10: DEFOMÍMETROS DO MODELO M-10..................................... FIGURA 4.11: DOIS DEFOMÍMETROS DO MODELO M-10........................... FIGURA 4.12: DEFORMÍMETROS A-10 (A) E M-10 (B).................................. FIGURA 4.13: LOCALIZAÇÃO DAS ROSETAS DE DEFORMÍMETROS NO BLOCO A7............................................................................. FIGURA 4.14 LOCALIZAÇÃO DOS TENSÔMETROS NO BLOCO F 19/20... FOTO 3.1: VISTA FRONTAL E POSTERIOR DA CAIXA SELETORA........... FOTO 3.2: DETALHE DE INSTALAÇÃO DE UMA ROSETA DE DEFOMÍMETROS, SENDO VISTO EM PRIMEIRO PLANO O BALDE ATENSORIAL............................................................ FOTO 3.3: COLOCAÇÃO DA CAIXA ATENSORIAL E DA CAIXA PARA 07 09 10 11 12 13 15 16 18 18 20 21 31 32 36 37 39 40 41 44 45 48 49 54 63 64 66 67 68 69 70 70 71 71 72 73 75 77 32 33 38 iv FORMAÇÃO DO BLOCK-OUT PARA INSTALAÇÃO DOS DEFORMÍMETROS................................................................... FOTO 3.4: INÍCIO DO RECOBRIMENTO DOS DEFORMÍMETROS (A) E CANALETA PARA PASSAGEM DOS CABOS (B).................. FOTO 3.5: EMENDAS DE RESINA EPOXÍDICA............................................... FOTO 3.6: CAIXA ATENSOTIAL COM EXTENSÔMETRO CORRETOR...... FOTO 3.7: TENSÔMETRO NO PLANO HORIZONTAL................................... FOTO 3.8: ROSETA DE TENSÔMETROS.......................................................... 38 50 51 56 56 v LISTA DE TABELAS E GRÁFICOS TABELA 2.1: FREQUENCIAS MÍNIMAS DE LEITURA EM BARRAGENS DE CONCRETO........................................................................... TABELA 3.1: CARACTERÍSTICAS TÉCNICAS PRINCIPAIS DOS DEFORMÍMETROS..................................................................... TABELA 3.2: CARACTERÍSTICAS TÉCNICAS PRINCIPAIS DOS TENSÔMETROS.......................................................................... TABELA 4.1: QUANTIDADE DE INSTRUMENTOS INSTALADOS NA BARRAGEM DE ITAIPU............................................................ TABELA 4.2: TENSÔMETROS ESTUDADOS................................................... TABELA 4.3: SITUAÇÃO DOS TENSÔMETROS DANIFICADOS................. TABELA 4.4: ROSETAS ESTUDADAS.............................................................. TABELA 4.5: SITUAÇÃO DOS TENSÔMETROS DANIFICADOS................. GRAFICO 01: TENSÕES OBTIDAS PELOS TENSÔMETROS ESTUDADOS GRAFICO 02: TEMPERATURA DO CONCRETO FORNECIDA PELOS INSTRUMENTOS........................................................................ GRAFICO 03: MÉDIA SEMANAL DA TEMPERATURA AMBIENTE............ GRAFICO 04: TEMPERATURA DO CONCRETO MEDIDA PELA ROSETA DE DEFORMÍMETRO RD A 01.................................................. GRAFICO 05: TEMPERATURA DO CONCRETO MEDIDA PELA ROSETA DE DEFORMÍMETRO RD A 01.................................................. GRAFICO 06: TEMPERATURA MEDIA SEMANAL........................................ 26 30 54 58 64 65 68 69 65 66 67 70 71 71 vi LISTA DE ABREVIATURAS CBDB - Comitê Brasileiro de Barragens ICOLD - International Congress on Large Dams ITAIPU - Usina Hidrelétrica de Itaipu PVC - Polivinil Carbono SNGB - Seminário Nacional de Grandes Barragens CCR - Concreto Compactado a Rolo RAA - Reação Álcali Agregado LNEC - Laboratório Nacional de Engenharia Civil Portugal IBRACON - Instituto Brasileiro do Concreto ABGE - Associação Brasileira de Geologia de Engenharia vii ABSTRACT After bibliograph investigations about dam instrumentation, realized that wouldn’t have much about instruments performance that using in the monitoring. In Itaipu Binacional hydroelectric, in the case of this study, some types of instruments of diferents models was adopt, being possible a comparison into them. Due a variety of instruments installed in this dam, decides to study only instruments that measure concrete stress. These instruments are strain meters, that obtain the stress thought measuring strain in one point of the concrete structure, and the stress meter that obtains this measure directely. It was possible to analyse the internal components in both models of the strain meters studied in the laboratory and check if the temperature in the dam site and function caracteristics of the instruments are determinate factor in the useful life of them. This work proved that the temperature of the dam site wasn’t the factor the influenced on the instruments performance. The diference betwen the diferenst models of strain meters was due to constructives diferences, observing that the instruments whose have the bigger range, have the useful life superior than the others. viii RESUMO Investigando-se a instrumentação para auscultação de barragens, percebeu-se que não havia muito sobre o desempenho dos instrumentos utilizados no seu monitoramento. Na hidroelétrica de Itaipu, no estudo de caso do presente trabalho, foram empregados alguns tipos de instrumentos de diferentes modelos, sendo possível uma comparação entre eles. Como uma variedade de instrumentos instalados nesta barragem é grande, decidiu-se então estudar somente os instrumentos que medem tensão no concreto. Tais instrumentos são os extensômetros para concreto (deformímetros), que obtém a tensão através da medida da deformação em um ponto da estrutura de concreto, e os tensômetros para concreto, que obtém a medida diretamente. Foi possível analisar os componentes internos dos dois modelos de deformímetros estudados, em Laboratório, e verificar se a temperatura do local da obra e as características de funcionamento dos instrumentos são fatores determinantes na vida útil dos mesmos. O trabalho demonstrou que a temperatura do local da barragem e o princípio básico de funcionamento não foram fatores que influenciaram no desempenho destes instrumentos. A diferença de desempenho entre os modelos estudados se deu devido a suas diferenças construtivas, verificando que o aparelho com campo maior de leitura tem uma vida útil superior ao de menor campo. 1 1.0 – INTRODUÇÃO A observação e a instrumentação de barragens começou em meados da década de 50. Desde então há um continuo avanço nos instrumentos e métodos utilizados para a auscultação de uma barragem. No ano de 1979, durante o XIII Congresso do ICOLD (Internacional Commission on Large Dams), em Nova Delhi, decidiu-se dar uma maior atenção à segurança de barragens, pois se notava a ocorrência de diversos incidentes com graves conseqüências, além do aumento das dimensões das novas barragens, do envelhecimento das existentes e do crescimento do número delas sendo construídas em países com pouca ou nenhuma experiência na área. Surgiu então, a necessidade de normas e diretrizes que regulamentassem as barragens existentes e as futuras. Em 1982 foi criado o Comitê Brasileiro de Barragens (CBDB). No ICOLD, atualmente o Brasil ocupa a presidência do Subcomitê encarregado da elaboração de Diretrizes de Segurança de Barragens, destinadas ao uso em âmbito mundial. Em 1996 e 1997 o CBGB, através da Comissão de Deterioração e Reabilitação de Barragens, elaborou minuta de portaria nº 739, do Ministério de Minas e Energia, propondo a criação o Conselho Nacional de Segurança de Barragens. Depois disso, o Ministério criou um grupo de trabalho a fim de elaborar um documento para normalizar procedimentos preventivos e de manutenção com relação à segurança das diversas barragens existentes. [http://www.emae.sp.gov.br] Ao final de 1998 o núcleo de São Paulo do CBGB finalizou o “Guia Básico de Segurança de Barragens”, contendo padrões e procedimentos para a orientação dos proprietários de barragens quanto à segurança das mesmas. [http://www.emae.sp.gov.br] Atualmente não há legislação específica no Brasil para as atividades de segurança de barragem, apenas um projeto de lei a ser aprovado, que consiste no Manual de segurança do Ministério da Integração. [http://www.emae.sp.gov.br] Dentro desta crescente preocupação com a segurança de nossas barragens, 2 esta pesquisa pretende colaborar para o desenvolvimento das atividades de auscultação e monitoramento das barragens projetadas ou em construção, através da avaliação da vida útil e do desempenho dos instrumentos, quanto suas características de funcionamento e a influência exercida pelas condições ambientais (variação da temperatura do local da instalação da barragem). Os dados obtidos referentes à vida útil dos instrumentos, serão analisados e relacionados com as possíveis causas do não funcionamento dos mesmos. Tendo em vista que a auscultação de uma barragem começa em sua construção e prossegue durante o seu período de operação, este trabalho procura avaliar o desempenho dos instrumentos que medem as tensões no concreto da barragem de Itaipu, num determinado período, obtendo uma estimativa para sua vida útil. A principal hipótese deste trabalho é que a influência da variação da temperatura do local de instalação da barragem e as características de funcionamento dos instrumentos são fatores determinantes da sua vida útil. No capítulo 2 deste trabalho descreve-se sucintamente, e de maneira geral, sobre segurança estrutural de barragens e os equipamentos que dela fazem parte. No capítulo 3 faz-se uma descrição dos instrumentos estudados. São apresentadas informações como seu principio básico de funcionamento, suas características técnicas principais, entre outras. No capítulo 4 trata-se sobre os dados obtidos e informações relevantes que foram utilizadas para que se chegasse a conclusões e recomendações descritas no capítulo 5. 3 2.0 – SEGURANÇA ESTRUTURAL DE UMA BARRAGEM DE CONCRETO 2.1 - GENERALIDADES Cada barragem é uma obra particular, para cada tipo de estrutura e finalidade a que ela se destina. Há um local de instalação e um tipo de instrumento, melhor adequado para que as condições de segurança possam ser avaliadas. Esse processo se efetiva através de monitoramento continuado, que consiste na obtenção de dados fornecidos pelos instrumentos instalados, das relações e análises estatísticas dos mesmos. Desta forma pode-se proporcionar economia durante sua construção, e na continuidade durante a fase de operação, a reavaliação das hipóteses de projeto, das técnicas de cálculo e conclusões sobre a segurança da barragem. Para que se possa considerar uma barragem bem instrumentada, a elaboração de um plano de instrumentação e a seleção de instrumentos, devem ser realizados por um especialista na área. A confecção e a calibração dos instrumentos deve ser supervisionada, tomando-se especial atenção quanto à sua instalação e manutenção. Não menos importante, a aquisição, processamento, apresentação dos dados e a sua comparação com valores de projeto, deve ser feita por equipe eficiente e treinada para tal. Esta equipe deverá possuir valores limites para as leituras, os quais permitem a pronta detecção de uma eventual anomalia. As principais razões para o uso de instrumentação numa barragem, segundo CELERI (1995), são: − verificação do projeto, onde o principal objetivo é o de certificar-se de que além do mesmo ser seguro é também o mais econômico; − verificação da conveniência de novas técnicas de construção; − diagnosticar a natureza específica de algum evento adverso para uma prevenção de ocorrência futura; − verificação contínua de uma performance satisfatória; 4 − razões preditivas; − razões legais; − pesquisas para o estado da arte; As fases da obra de uma barragem que devem ser instrumentadas são as seguintes: • Período construtivo: o monitoramento das barragens ainda no período de construção, supre de importantes informações sobre os materiais, suas fundações e métodos construtivos, tornando possível à verificação do projeto em andamento. Com isso os critérios e diretrizes preestabelecidas podem ser aferidos quanto às análises de tensões e controle de fissuração de origem térmica, mudanças no plano de concretagem e nos intervalos de lançamentos do concreto, contribuindo para estruturas.(SIMPÓSIO prevenir SOBRE a rápida deterioração das INSTRUMENTAÇÃO DE BARRAGENS, 1996) • Fase de enchimento do reservatório: período em que a barragem passa a entrar em carga total pela primeira vez, sendo considerado este o período mais crítico na sua vida útil. A auscultação assume um papel importante, pois permite um diagnóstico preciso da obra, comparando os dados com os limites de projeto. Há o controle de parâmetros como deslocamentos horizontais e verticais, movimento de algumas juntas, temperatura e deformação do concreto, para prevenir ruptura ou fissuramento excessivo durante esse primeiro enchimento e sempre que possível deve ser de forma lenta para a adaptação da estrutura com as novas condições criadas. (ANDRIOLO, 1993) 5 • Período operacional: a instrumentação, aliada às inspeções visuais, fornece parâmetros para que se avalie o desempenho das estruturas ao longo do período de operação do reservatório.(LUZ, 1993) As principais grandezas monitoradas pela instrumentação, segundo LUZ, (1993) são: • Deslocamentos; • Deformações e tensões; • Temperatura; • Níveis piezométricos em fundações; • Pressões de água; • Vazões. Os principais fatores que influenciam as grandezas monitoradas, segundo LUZ, 1993 são: • Carga direta: forças exercidas pelos contatos com a barragem de terra ou enrocamento e pelos níveis d’água a montante e jusante • Subpressões na fundação: devido à percolação ou infiltração de água pela rocha de fundação, durante e após o enchimento do reservatório. • Pressão intersticial do concreto: pressão exercida pela água que infiltra pelos interstícios do concreto, juntas de construção e falhas de construção durante a concretagem. • Calor de hidratação do cimento: calor gerado pela hidratação do cimento, ficando armazenado no interior de um bloco, provocando tensão de compressão no concreto. E o posterior resfriamento da estrutura, provocando tensões de tração. • Sismos: - naturais causados pelo deslocamento de placas tectônicas e atividades vulcânicas. 6 - induzidos causados pela criação de um reservatório, que altera as condições estáticas das formações geológicas, do ponto de vista mecânico (peso da massa d´ água) e do ponto de vista hidráulico (a infiltração de fluidos pode causar pressões internas nas camadas rochosas profundas). É um fenômeno dinâmico, resultante das novas forças induzidas, e que passam a interferir sobre o regime das forças pré-existentes. 2.2 – SISTEMAS DE INSTRUMENTAÇÃO DE UMA BARRAGEM DE CONCRETO “A instrumentação deve ser monitorada, analisada e mantida, para garantir a operação segura da barragem”. (COMISSÃO REGIONAL DE SEGURANÇA DE BARRAGENS, 1999) O sistema de instrumentação faz-se através de um plano de instrumentação que consiste em um projeto de instrumentação obtido primeiramente através dos resultados do estudo detalhado das características geológico-geotécnicas da região e do entorno onde estará locada a barragem, através do qual são definidas seções e blocos "chaves" a serem observados e instrumentados. Por exemplo, na figura 2.1 está mostrado o esquema de blocos chave na barragem de Itaipu. Associa-se ainda a este Projeto Básico, as adaptações e complementações introduzidas durante o período construtivo, resultantes das inspeções e mapeamentos de campo e os resultados das análises realizadas com base em modelos matemáticos. Em vista destas adaptações poderá ser conveniente a modificação de algum bloco “chave”, ou eventualmente, prever a instalação de um maior número de instrumentos. Os demais blocos da estrutura recebem apenas medidores de junta para controle dos deslocamentos em relação aos blocos “chaves”, que poderão ter ainda piezômetros para controle de subpressões na fundação, dependendo da geologia da fundação. O plano de instrumentação deve ser elaborado, levando-se em conta que 7 deve haver especialista na área de instrumentação, que esteja familiarizado com o projeto e seus pontos críticos, bem como com os vários instrumentos existentes, suas vantagens e limitações. FIGURA 2.1: ESQUEMA DE BLOCOS CHAVE NA BARRAGEM DE ITAIPU. BLOCO CHAVE 8 2.2.1 – Instrumentação da estrutura Instrumentos para as medidas de deformação, tensão, subpressão, infiltração e sismos são de grande importância para o conhecimento do comportamento da barragem e reavaliação do projeto.(AHMADI, 1985) Quando se vai avaliar o comportamento da estrutura e não só sua segurança estrutural, as medições necessárias para a completa interpretação dos fenômenos de uma estrutura de concreto são: a) deslocamento horizontal; b) deslocamento angular; c) deslocamento diferencial entre blocos; d) tensão no concreto; e) tensão na armadura; f) temperaturas; g) vazão de infiltração; h) inspeções visuais. a) Deslocamentos horizontais Nas barragens tipo gravidade estes deslocamentos são usualmente observados por pêndulos diretos, fixos à crista da barragem indo até o contato concreto-rocha, e por pêndulos invertidos, fixos na fundação, indo até o contato concreto-rocha. Na figura 2.2 mostra-se a associação destes dois tipos de pêndulos, para a medida do deslocamento da crista da barragem até a fundação da mesma. A figura 2.3 mostra detalhes de um pêndulo invertido. Os poços verticais, onde são instalados os pêndulos no final do período construtivo da barragem, são deixados durante a concretagem das estruturas, sendo de extrema importância sua verticalidade, para que não interfira no campo de leitura do instrumento. 9 Figura 2.2- ESQUEMA DE INSTALAÇÃO, PÊNDULO DIRETO E INVERTIDO. As leituras dos deslocamentos horizontais são realizadas com o auxilio de coordinômetros óticos (figura 2.4) ou telecordinômentros, segundo as direções montante-jusante e margem direita-esquerda. 10 FIGURA 2.3: PÊNDULO INVERTIDO. As instalações dos pêndulos, direto e invertido, devem ser nos mesmos blocos, possibilitando a determinação dos deslocamentos horizontais (deslocamentos relativos) da crista da barragem em relação ao ponto considerado fixo na fundação. Deve-se prever nestes mesmos blocos a instalação de marcos topográficos superficiais, para associação dos deslocamentos medidos com aqueles medidos por métodos geodésicos, os quais são considerados inicialmente como deslocamentos absolutos. 11 FIGURA 2.4: COORDINÔMETRO ÓTICO E SEUS COMPONENTES O coordinômetro fornece leitura em duas direções ortogonais, sendo uma paralela ao eixo da barragem e outra normal ao eixo. É formado por duas réguas graduadas, normais entre si, sendo uma de 30 cm e outra de 15 cm. A régua menor tem uma ocular provida de retículo, com seus eixos coincidentes, tendo na extremidade um prisma que está a 45º do eixo da régua. A régua menor se move sobre a maior, que é fixa, permitindo então leituras sem mover o coordinômetro. Com o fim de ter uma referência fixa ligada ao concreto, é fixado um cone de aço inoxidável que será visado antes do fio, evitando assim qualquer erro no apoio do aparelho. b) Deslocamentos angulares São medidos junto à base das barragens de concreto através da instalação de dois extensômetros (figura 2.5 e 2.6) verticais profundos na fundação, um a 12 montante e o outro a jusante. Além do deslocamento angular eles fornecem também a deformabilidade do maciço rochoso de fundação. São de fácil instalação em barragens tipo contraforte ou gravidade aliviada. FIGURA 2.5: EXTENSÔMETRO MÚLTIPLO DE HASTE 13 FIGURA 2.6: EXEMPLO DE UM PERFIL TÍPICO DE UM EXTENSÔMETRO MÚLTIPLO DE HASTE NA BARRAGEM DE ITAIPU. 14 c) Deslocamentos diferenciais entre blocos Observam-se os deslocamentos diferenciais entre blocos segundo três direções ortogonais entre si: Recalques diferenciais entre blocos; Deslocamentos cisalhantes horizontais; Movimentos de abertura-fechamento das juntas Estes deslocamentos podem ser medidos através de bases de alongâmetro ou medidores triortogonais, instalados nas juntas de contração entre blocos. O medidor triortogonal (figura 2.7) tem por finalidade registrar os deslocamentos em juntas e fissuras em barragens de concreto, galerias, túneis e maciços rochosos, em três eixos ortogonais (x,y, z). Os deslocamentos são medidos em três direções ortogonais com o auxílio de um sistema de apoios, construídos em aço inoxidável e fixados convenientemente na estrutura. Com relógio comparador adaptado para ser instalado nos furos existentes nas barras retangulares do medidor triortogonal de junta, obtém-se facilmente as medidas das variações nos três eixos ortogonais desejados. O sistema de eixos triortogonais é orientado de modo que o eixo 0x forneça os deslocamentos de abertura ou de fechamento da junta, o eixo 0y, os deslocamentos horizontais e o eixo 0z os deslocamentos verticais. As bases de leitura, por estarem solidárias com a região instrumentada, acompanham os movimentos relativos, ocorridos nesta região. O alongâmetro (figura 2.8) é utilizado para medir deslocamentos relativos em juntas entre blocos de concreto. É empregada uma base triangular de referência, previamente posicionada na junta. A leitura é feita por um dispositivo portátil acoplado a um relógio comparador. Para a medida das deformações, o medidor é encaixado nos pontos de referência. A instalação do medidor triortogonal é preferível, uma vez que um só o instrumento permite a medição das três componentes do deslocamento, uma vez que a base de alongâmetro necessita da instalação de bases no piso e na parede das galerias 15 para obter a medida das três componentes do deslocamento. FIGURA 2.7: MEDIDOR TRIORTOGONAL DE JUNTA Furo para relógio comparador 16 FIGURA 2.8: BASE DE ALONGÂMETRO PINOS BASE PARA LEITURA 17 d) Tensões no concreto A deformação no corpo da barragem é um dos mais importantes itens de medida de sua segurança, porque isto mostra integração do fenômeno estrutural e seu comportamento.(IIDA, 1979) A obtenção das tensões pode ser feita através da instalação de rosetas de deformímetros (foto 3.1), que consiste em um instrumento instalado no interior do concreto de uma estrutura, e que mede a deformação na direção de seus eixos, conjuntamente com um deformímetro corretor, que é instalado próximo à roseta, em uma câmara atensorial (balde corretor), e por tensômetros para concreto (figura 2.10), que também são embutidos. Os tensômetros medem apenas tensões de compressão, através da medida direta das tensões, enquanto que as rosetas medem deformações obtidas dos esforços de compressão e tração, convertendo estas medidas em tensões. A roseta, ainda fornece a temperatura do concreto e os deformímetros corretores medem as deformações autógenas no concreto, provocadas pela expansão e retração volumétricas, devido a reações químicas internas ou perda de umidade. Nota-se uma grande superioridade técnico-econômica dos tensômetros em relação aos deformímetros, pois os valores das tensões de compressão são obtidos mais rapidamente com custos menores e com satisfatória performance. (VASCONCELOS, 1980) O desempenho dos deformímetros é muito afetado pela avaliação do comportamento inicial do concreto de cobrimento. Durante o período construtivo, valores de tensão são significativamente superiores ao previsto, mas após dois ou três meses de instalação, os mesmos passam a indicar leituras compatíveis aos tensômetros. (ROSSO, 1996) Apesar dos tensômetros serem aparelhos de maior confiabilidade que os deformímetros, para a medição de tensão em estruturas de concreto, eles tem a limitação de não medir tensão de tração, como os deformímetros. (ROSSO,1996) 18 FIGURA 2.9: VISTA ESQUEMÁTICA DE UM MEDIDOR DE DEFORMAÇÃO MODELO A-10, TIPO CARLSON Figura 2.10 - VISTA ESQUEMÁTICA DE UM TENSÔMETRO 19 e) Tensões na armadura É a medida feita através de tensômetros para armadura, que são instalados na própria armadura ou em uma barra adicional de aço. Essas medições são para verificação das tensões durante a protensão dos cabos e para controle da eficiência dessa protensão. Também para confirmação das tensões a que a armadura de um determinado local está submetida. Por exemplo, em Itaipu esses instrumentos foram instalados na Casa de Força, na região do concreto envoltório da caixa espiral, na região da junta entre a Tomada d' Água e a casa de força, com o objetivo de pesquisa ou avaliação dos critérios de projeto. f) Temperaturas Variações de temperatura e nível d’água são as principais ações durante a fase de operação de uma barragem. (PEDRO, 1979) A instalação de uma rede de termômetros para concreto, tais como o mostrado na figura 2.11, que são sensores de temperatura, nele embutidos, serve para observar a evolução da temperatura devido ao calor de hidratação do cimento. Os termômetros instalados junto à face de montante medem a temperatura da água do reservatório. As temperaturas medidas pelos deformímetros também contribuem para a observação da evolução da temperatura. Na barragem de Shimenzhi na China há a medição das temperaturas ao longo do cabo de fibra ótica inserido no interior do concreto tipo CCR, realizada empregando-se o princípio de “Anti-stokes”, onde se usa o espectro de luz refletida, conforme se pode depreender dos catálogos de fabricante que empregam os cabos de fibra ótica. (AUFLAGER, 2002). 20 Figura 2.11: ESQUEMA DOS TERMÔMETROS TIPO CARLSON. g) Vazões de infiltração As medidas de infiltração e deformação são de vital importância para o satisfatório monitoramento da segurança das barragens. (IIDA, 1979) A medição das vazões de infiltração através do concreto envolve geralmente as seguintes fontes: dos drenos internos do concreto, dos drenos de junta entre blocos e das fissuras no concreto. A medição das vazões dos drenos internos ou dos drenos de junta deve ser realizada dreno a dreno, uma vez que seu comportamento é aleatório. São normalmente realizadas com o emprego de um recipiente graduado (mm), onde se recolhe a água que está escoando através do dreno, em um espaço de tempo que é medido utilizando um cronômetro. Pode ser feita também a medição totalizadora de um determinado trecho da barragem, com uso de medidores de vazão, como o medidor triangular de vazão mostrado na figura 2.12. Pode haver a necessidade do monitoramento, através da análise química, da água que passa através de fissuras, juntas de concretagem e porosidade, controlando a quantidade de material sólido carreado. 21 FIGURA 2.12: MEDIDOR TRIANGULAR DE VAZÃO A A h) Inspeções visuais Mesmo numa barragem com instrumentação adequada para o seu monitoramento, a inspeção visual é uma ferramenta muito importante para garantir a segurança da mesma. As inspeções podem ser de Rotina(informais), Periódica (formais) e Especiais (Excepcionais). A inspeção visual de rotina tem um papel relevante no controle de segurança de uma barragem. Estas inspeções são feitas pela mesma equipe que faz a leitura nos instrumentos. Ela é feita durante as campanhas de leituras, pois esta equipe já esta sensibilizada com comportamento da barragem, podendo fornecer informações relevantes de imediato. (LNEC, 1997) As inspeções Periódicas são realizadas em datas específicas, em função da fase da obra sob supervisão de um técnico especialista. As inspeções Especiais ocorrem quando algum evento ou anomalia repentinos colocam em risco a segurança da barragem. A equipe de inspeção é acompanhada por um técnico pode haver a necessidade de acompanhamento de um especialista. 22 2.2.2 – Grandezas monitoradas devido ao tipo de barragem de concreto - Barragem de concreto tipo gravidade Nestas estruturas a instrumentação monitora a supressão de fundação ao longo do contato concreto-rocha, a temperatura do concreto e sua dissipação ao longo do tempo, deslocamentos, recalques de fundação, tendo uma atenção especial com a parte central da estrutura. São observadas com atenção também as tensões de origem térmicas, pois estas podem atingir valores significativos, bem como as tensões no concreto em barragens com mais de 50 metros de altura. Estas barragens possuem juntas longitudinais de contração e devem ser monitoradas através de medidores elétricos de junta entre blocos para observar seus deslocamentos. - Barragem de contraforte ou gravidade aliviada As grandezas monitoradas são basicamente as mesmas observadas na do tipo gravidade maciça e apresentam os seguintes aspectos relevantes em relação às barragens de gravidade maciça: • Tensões no concreto mais elevadas, porém mais uniformes; • São mais esbeltas que as barragens de concreto tipo gravidade e, portanto, mais deformáveis e suscetíveis às influências térmicas; • As subpressões no contato concreto-rocha são menos importantes e estão limitadas as cabeças dos blocos; • Sua drenagem é facilitada pela presença de cavidade e vãos entre contrafortes; • As melhores condições de drenagem podem, entretanto, propiciar maiores vazões de infiltrações, caso as condições da rocha não sejam adequadas; • A estanqueidade das cabeças dos blocos e seu contato com a rocha exigem um concreto de melhor qualidade e uma rocha de fundação de boa qualidade ou convenientemente tratada. 23 - Barragens em arco As medidas das tensões nestas barragens são de fundamental importância o concreto trabalha exclusivamente a compressão, criando um nível elevado de tensões, sendo muito usados deformímetros e tensômetros de concreto. Este tipo de barragem é também muito afetada pelas variações térmicas, tanto em termos de deslocamentos quanto das tensões no concreto. Por serem estruturas muito esbeltas, sua deflexão sob a ação do empuxo hidrostático é bem superior as barragens tipo gravidade, contraforte ou gravidade aliviada de mesma altura, merecendo especial atenção à instalação de pêndulos direto e invertido. A instalação de rede geodésica é facilitada pelas condições topográficas e geológicas do local de implantação destas barragens. A observação das subpressões na região do contato concreto-rocha limita-se a apenas alguns blocos chave. - Barragem de concreto compactado a rolo (CCR) A medição da evolução das temperaturas do concreto é uma das principais recomendações. Nas estruturas com altura maior que 30 m é sempre conveniente prever a instalação de pêndulos diretos entre a crista e a base da estrutura. É necessária a existência de galerias de inspeção e de drenagem, devendo prever também a instalação de piezômetros para medição das subpressões e de medidores de vazão. - Barragens afetadas por reatividade alcali-agregado (RAA) A RAA é um processo químico onde alguns constituintes mineralógicos do agregado reagem com hidróxidos alcalinos (proveniente do cimento, água de amassamento, agregados, pozolanas, agentes externos, etc.) que são dissolvidos na solução dos poros do concreto. Como produto da reação forma-se um gel higroscópico 24 expansivo. A manifestação da reação álcali agregado pode se dar de várias formas, desde expansões, movimentações diferenciais nas estruturas até formação de bolhas, exsudação do gel e redução das resistências à tração e compressão. (http://www.ibracon.org.br/concreto/RAA.html) O monitoramento das estruturas se dá através de inspeções visuais, observação de degradação superficial e da instrumentação da barragem. 2.3 - FREQÜÊNCIA DE LEITURA DOS INSTRUMENTOS DE AUSCULTAÇÃO As freqüências de leitura da instrumentação devem ser adequadas aos desempenhos previstos no projeto para as fases de construção da barragem, primeiro enchimento do reservatório e operação e para possibilitar o acompanhamento das velocidades de variação das grandezas medidas, levando-se em consideração a precisão dos instrumentos e a importância dessas grandezas na avaliação do desempenho real da estrutura. As freqüências recomendadas em projeto devem ser realizadas como freqüências mínimas de leitura, devendo ser intensificadas ou ajustadas, quando da ocorrência de fatores tais como: − mudanças nas condições geotécnicas ou geológicas antecipadas para o local; − alterações nos procedimentos construtivos; − mudanças significativas no projeto; − subida ou rebaixamento muito rápido do nível do reservatório; − fenômenos naturais inesperados ou particularmente severos; e; − tendências desfavoráveis à segurança da estrutura. Deve-se assegurar que os leituristas atuem como inspetores visuais, percorrendo os diversos trechos e galerias da barragem, no mínimo uma vez por semana. Esta recomendação é especialmente válida para o período operacional. Após a fase de instalação é recomendável que cada instrumento seja lido preferencialmente na mesma hora do dia: os instrumentos devem ser divididos em 25 grupos de observação em um mesmo dia e suas leituras devem ser programadas com seqüência e itinerário fixos. Outra recomendação é que os observadores que efetuem as leituras de um determinado tipo de instrumento sejam sempre os mesmos, evitando-se trocas freqüentes nas equipes de leitura, o que acaba tendo reflexo na precisão dos dados adquiridos. Em caso de substituições programadas dos observadores é recomendável que o seu substituto o acompanhe por no mínimo duas campanhas de leituras. Instrumentos cujos dados são analisados de forma integrada, tais como resultados obtidos através dos pêndulos e da campanha geodésica, devem ter freqüências iguais e leituras realizadas preferencialmente nos mesmos dias e horários. Se após quatro ou cinco anos de operação, a barragem e suas fundações apresentaram características estáveis, o intervalo entre leituras pode ser alongado para um mês no máximo. Por outro lado, se houver qualquer indicação de tendências que poderiam conduzir a condições perigosas, as freqüências de medidas relevantes, observações e inspeções devem ser intensificadas. 2.4 - AQUISIÇÃO, PROCESSAMENTO E APRESENTAÇÃO DOS DADOS DA INSTRUMENTAÇÃO. ♦ Aquisição ou coleta de dados As leituras da instrumentação são normalmente executadas pela equipe de instrumentação do proprietário da barragem ou por empresa contratada para este fim. Quanto maior o entendimento dos objetivos da instrumentação, maior será a desenvoltura da equipe, o que proporcionará uma maior confiabilidade e qualidade dos dados e, principalmente, um alerta imediato aos seus superiores no caso de leituras anormais. A coleta dos dados da instrumentação pode ser uma tarefa realizada manualmente ou através de sistemas automáticos de aquisição, dependendo do porte e localização da obra, do tipo de instrumento instalado e do interesse do proprietário da 26 barragem. As leituras devem ser avaliadas preliminarmente no campo, através de comparação com as leituras anteriores e com as leituras esperadas em condições normais para a época, dentro de um campo pré-estabelecido, de maneira que em caso de erro grosseiro, sejam imediatamente refeitas. Toda e qualquer alteração significativa deve ser confirmada no ato da sua coleta. Uma tendência atual, na coleta manual dos dados, é a utilização de pequenos microprocessadores ou microcomputadores, em substituição as planilhas preenchidas manualmente no momento da leitura. Eles possuem programas de tratamento de dados que incluem suas validações à medida que são coletados. Para minimização dos erros e maior agilidade da coleta, há a alternativa de se acoplar diretamente o equipamento de leitura na caixa dos instrumentos, registrando assim automaticamente as leituras na memória eletrônica do equipamento, podendo o mesmo equipamento ser utilizado para o tratamento dos dados. A freqüência mínima especificada pelo ICOLD esta detalhada na tabela 2.1. TABELA 2.1 –FREQÜÊNCIAS MÍNIMAS DE LEITURA EM BARRAGENS DE CONCRETO Grandeza medida Deslocamento “absoluto” (geodesia) Deslocamento angular (pêndulos) Deslocamento relativo (medidores de junta) Deformação interna Tensão Temperatura do concreto Pressão intersticial no concreto Carga (cabos de protensão) Subpressão na fundação Vazão de infiltração Construtivo Período de observação Primeiro Início de enchimento operação Operação normal Ao final da construção Quinzenal Mensal trimestral semestral Semanal mensal mensal semanal duas semanais quinzenal mensal semanal duas semanais semanal mensal semanal duas semanais semanal mensal semanal Semanal quinzenal mensal semanal duas semanais quinzenal mensal diárias durante a protensão duas semanais Semanal mensal semanal três semanais duas semanais Quinzenal (*) - Diárias três semanais semanal (*) Para casos particulares, manter freqüência semanal. 27 ♦ Processamento e apresentação dos dados da instrumentação O tratamento dos dados recolhidos é feito através de recursos de informática, com fornecimento de gráficos e tabelas para análise do comportamento da estrutura. O processamento dos dados coletados deve obedecer a seguinte seqüência: − Anotação em ordem cronológica das leituras do aparelho/instrumento em banco de dados específicos; − Processamento das leituras, em função do instrumento e condições do ambiente, para obtenção das medidas ou grandezas físicas correspondentes; − Validação da leitura através de técnicas determinísticas e/ou estatísticas, e; − Lançamento gráfico dos resultados obtidos, para a análise de comportamento da estrutura. Para o tratamento dos dados devem ser elaborados tabelas e gráficos com boa apresentação visual e com escalas compatíveis com as grandezas em análise. ♦ Relatório de análise É o item mais importante, que coroa todas as atividades de auscultação, pois por meio dele se avalia periodicamente o desempenho das regiões instrumentadas e, por extrapolação judiciosa, o desempenho da estrutura, fornecendo recomendações para melhorar sua operação e manutenção, visando garantir a segurança da barragem. Os parâmetros básicos desta avaliação são as medidas das grandezas físicas obtidas dos resultados da instrumentação, as observações coletadas durante as inspeções de campo e os dados hidrológicos e climatológicos básicos. Através da análise dessas informações, e por comparação com os modelos e hipóteses adotadas na fase de projeto, e por analogia com outras obras similares, chega-se às conclusões sobre o nível de segurança da estrutura. 28 3.0 – INSTRUMENTOS ESTUDADOS 3.1 – EXTENSÔMETROS (DEFORMÍMETRO) PARA CONCRETO 3.1.1 – Generalidades Aparelho destinado para medidas de tensão do concreto, a qual é obtida indiretamente, através da variação de distância entre dois pontos de um corpo quando sujeito a uma deformação. Este instrumento fornece ainda a temperatura do concreto em que está embutido. O instrumento é comumente chamado de deformímetro. As grandezas características dos deformímetros, que de certa forma qualificam os resultados fornecidos pelo aparelho, segundo SANTOS JUNIOR(1995) são: − Resolução: menor leitura que um aparelho é capaz de medir; − Precisão: erro que afeta a média das leituras após sucessivas aplicações do instrumento a uma mesma grandeza; − Acurácia: é o quanto uma medida se aproxima do valor real da grandeza; − Campo de medida: máxima variação de comprimento que o aparelho é capaz de medir. Para que seja utilizado convenientemente, os deformímetros necessitam ter algumas características como (LOPES, 1962): Durabilidade: como são embutidos em meio úmido e quimicamente ativo, deve ser resistente a isso e ser completamente estanque; Fidelidade: os componentes de medição e as partes metálicas devem ser perfeitamente elásticos e que seja possível recuperar seu comprimento inicial. A corrosão é uma das principais causas desta deficiência, fazendo- 29 se necessário o óleo (castor) que envolve seus componentes internos; Robustez e rigidez transversal: deve possuir um mínimo de robustez para permitir o transporte e instalação sem avarias; Sensibilidade e precisão: deve ser capaz de medir variações de comprimento da ordem de 10-6 mm; Amplitude de medida: é indispensável o instrumento registrar deformações de até 1500 x 10-6 mm, em ambos os sentidos; Comprimento: o deformímetro deve possuir um comprimento de 2,5 a 3 vezes as dimensões do maior corpo inerte; Diâmetro: como os deformímetros não devem possuir grande rigidez, seu pequeno diâmetro, não introduz grande vazio no concreto, não perturbando o estado de tensão; Funciona como termômetro: é de grande interesse o conhecimento do estado térmico da barragem e no ponto de medição da tensão. A temperatura deve ser acurada. As variações de dimensões do concreto podem ser causadas por tensões, fluência, temperatura, variação higroscópica ou variação autógena do concreto. Assim, para obtenção da tensão e temperatura necessita-se de algumas constantes, que são: - “f” = constante de calibração do medidor de deformação - “β” = constante de calibração da temperatura - “b” = constante de correção do medidor A disposição dos deformímetros no plano, chamada roseta é feita de tal maneira que permite a determinação das tensões e direções principais deste plano. Para que a tensão final seja somente devida a carga, dela devem ser retiradas as outras variações do concreto. Para isso utiliza-se um extensômetro corretor colocado a 1,5 m da roseta, numa câmara atensorial, sendo a sua distância ao topo camada do bloco igual a dos deformímetros medidores, envolvido pelo mesmo concreto da roseta. 30 3.1.2 – Características técnicas A tabela 3.1 mostra as características técnicas principais dos deformímetros estudados. TABELA 3.1: CARACTERÍSTICA TÉCNICAS PRINCIPAIS DO DEFORMÍMETRO. CARACTERÍSTICA Tipo Procedência Dimensões Peso Precisão Resolução de temperatura Campo de medida MODELO A-10 MODELO M-10 Elétrico Elétrico Americano Americano Comprimento 25,4cm Comprimento 25,4cm e diâmetro de 3,02 cm e diâmetro de 2,24 cm 0,590 g 0,186 g ≤0,01% ≤0,01% 0,05ºC 0,05ºC 2100 µ 1600 µ 3.1.3 - Componentes A figura 3.1 mostra uma montagem de aranha para deformímetros. Os principais componentes do deformímetro são: − Corpo: consiste de dois tubos, um tubo exterior de PVC, e o outro interno de latão com uma parte em fole onde se aloja o transdutor eletromecânico, concêntrico. − Transdutor: é composto de um fio de aço de 0,06 mm de diâmetro entrecruzado por duas bobinas de porcelana; instalados em duas hastes fixas à base que transmite as deformações. − Cabo de controle: que ligará o instrumento à caixa seletora, por onde serão coletadas as leituras. − Caixa seletora: dispositivo onde é possível ser conectados até 22 instrumentos e de onde se obtém as leituras. A mesma dispõem de uma chave seletora, que seleciona o instrumento a ser lido, sendo mostrada na figura 3.2. − Aranha: dispositivo onde são fixados os deformímetros nas corretas direções que 31 ele deve estar. Possui uma base de 49 mm de diâmetro e 40 mm de altura, onde se acoplam varetas de 25 mm de diâmetro e 120 mm de comprimento, que podem ser soldadas ou rosqueadas, segundo o extremo das varetas. Ela está mostrada na figura 3.1. FIGURA 3.1: ARANHA PARA DEFORMÍMETROS (A) VISTA LATERAL E (B) VISTA FRONTAL. 45º 90º 45º 45º FLUXO 90º (A) (B) A codificação da roseta, no caso de Itaipu por ter várias centrais de concreto é feita da seguinte forma: CW-XXX-YYY,YY-RDZ/L Onde: CW = Central nº XXX = Nº do bloco YYY, YY = Altitude de instalação RD = Roseta de deformação Z/ = Nº do extensômetro (1 a 6) /L = Nº da roseta (M para J) 32 FIGURA 3.2: EXTENSÔMETRO PARA CONCRETO CARLSON MODELO A-10 FOTO 3.1: VISTA FRONTAL E POSTERIOR DA CAIXA SELETORA. 33 3.1.4 - Instalação Geralmente os deformímetros se encontram instalados no interior do concreto em grupo de seis unidades. Quatro deles, pertencentes a um mesmo plano e, em grupo de três, os deformímetros 1, 3 e 5 com a origem e os deformímetros 5, 2 e 4 com a origem, formam 2 triedros triortogonais. O 6º extensômetro é colocado em uma caixa atensorial para efetuar as correções e os efeitos que são produzidos por um esforço, como mostra a foto 3.3. FOTO 3.2: DETALHE DE INSTALAÇÃO DE UMA ROSETA DE DEFORMÍMETRO, SENDO VISTO EM PRIMEIRO PLANO O BALDE ATENSORIAL. Embora os deformímetros tenham sido projetados para serem embutidos no concreto eles são razoavelmente delicados e cuidados adicionais devem ser tomados para sua instalação. Antes do início da concretagem, do local onde ficará instalado o 34 aparelho, deverá ser feita uma inspeção detalhada, verificando os condutores, emendas, recessos, terminais, codificação dos terminais e medidores, posicionamento e outros requisitos. Quanto à codificação de cada aparelho, deverá ser colocada uma chapa metálica, com o nº de identificação no término do cabo, e outra próxima ao aparelho. As extremidades dos cabos não devem ficar no chão devido ao escoamento de água. Caso os cabos tenham que ficar mergulhados temporariamente o preparo do isolamento de sua ponta é o que segue: − Manter durante 10 minutos em parafina a 95ºC − Enrolar com fita de borracha natural, mergulhando em massa isolante. Após secagem aplicar nova camada de fita de borracha. Repete-se novamente a última fase. O concreto não deverá ser lançado diretamente dobre o medidor. Ele deverá ser lançado em camadas e vibrado com cuidado. Cuidados especiais devem ser tomados quando no preparo para concretagem da camada superior a instrumentada. Após a concretagem os cabos são conduzidos até a caixa seletora, através de um tubo de diâmetro 75 mm, onde são conectados. Esta caixa seletora será envolvida por uma proteção especial e uma lâmpada ficará acessa, para a proteção contra a umidade nas conexões. Dispondo um grupo de deformímetros em um só plano, determinam-se as tensões e direções principais. Para a colocação dentro do concreto dispõe-se o processo construtivo de “Block-out”, que consiste em uma forma de madeira (figura 3.3) para formar o recinto onde será colocado o deformímetro, descrito na foto 3.4. O concreto é inicialmente colocado a uma distância de 10 cm da aranha. Colocam-se os deformímetros de 1, 2, 3 e 4 coplanares em sentido ao fluxo, sendo colocado o primeiro no sentido a jusante e o extensômetro nº 5 na direção normal ao fluxo, sendo este último coplanar com o nº 3. Todos estão inseridos na aranha (foto 35 3.1) com uma haste de 165 mm de comprimento e 10 mm de diâmetro de estrutura, não rígida longitudinalmente e roscável em ambos os lados. Posteriormente prossegue-se o concreto em camadas de 10 cm e com agregados de diâmetro igual ou menor a 38 mm, orientando os cabos (figura 3.7) em tubo de PVC de 75 mm de diâmetro a caixa seletora. (foto 3.2) Para a instalação é necessário − Fixar na camada anterior, uma haste com um suporte de modo a ficar 70 cm do topo da camada (figura 3.2), onde deverá ser rosqueado o suporte. (figura 3.3) − Quando a concretagem estiver a 10 cm da base da roseta nivelar a superfície e assentar a forma de proteção (foto 3.4 e figura 3.4) − Continuar a concretagem até o nivelamento do topo da forma de proteção. (figura 3.5) − Retirar a forma e instalar as pegas dos deformímetros (figura 3.6). Esta pega fará a ligação não rígida ao suporte de modo que uma deformação de um extensômetro não seja transmitida à outra pega ou ao suporte. − Fazer a instalação final dos deformímetros, distribuindo os cabos de maneira que estejam agrupados antes de serem recobertos (figura 3.7). − Começar a cobrir manualmente com concreto os medidores horizontais, retirando os agregados diâmetro maior que 38 mm e usando vibrador adequado. A cada camada deve ser de aproximadamente 10 cm − Logo após o término de concretagem da camada fazer uma canaleta de união das rosetas com a tubulação que vai até a central de leitura. No dia seguinte os cabos são argamassados.(foto 3.5 e 3.7) 36 FIGURA 3.3: ESQUEMA DE INSTALAÇÃO DOS DEFORMÍMETROS. 37 FIGURA 3.4: SUPORTE DE ROSETA PARA 5 DEFORMÍMETROS. 38 FOTO 3.3: COLOCAÇÃO DA CAIXA ATENSORIAL E DA CAIXA PARA FORMAÇÃO DO BLOCK-OUT PARA INSTALAÇÃO DOS DEFORMÍMETROS. FOTO 3.4: INÍCIO DO RECOBRIMENTO DOS DEFORMÍMETROS (A) E CANALETA PARA PASSAGEM DOS CABOS (B). (a) (b) 39 FIGURA 3.5: FORMA DE PROTEÇÃO DOS DEFORMÍMETROS. 40 FIGURA 3.6: PEGA DO EXTENSÔMETRO. FIGURA 3.7: DEFORMÍMETROS DIRECIONAIS. 41 FIGURA 3.7: DEFPORMÍMETROS DIRECIONAIS 42 3.1.5 – Descrição de funcionamento O extensômetro elétrico baseia-se na relação linear existente entre a tensão aplicada a um fio de aço e a sua resistência elétrica: A resistência, em ohms, pode ser obtida pela expressão: R = ρ (3.1) s R= resistência elétrica em ohms ρ = resistividade (ohms) s = seção do condutor (mm) Onde a tensão aplicada é dada pela expressão: σ= ∆l * E l (3.2) E = módulo de elasticidade (Kgf/cm2) l = comprimento do cabo (m) ∆l = variação do comprimento (mm) σ = tensão aplicada (Kgf/cm2) De (3.1) e (3.2) R= ρ * E * ∆l σ *s (3.3) Para a determinação das deformações, mede-se a relação das resistências entre duas bobinas. O sistema elétrico adotado é a ponte de Wheatstone. 43 Quando ocorre uma deformação, a resistência de uma bobina aumenta e a outra diminui de mesma quantidade. Quando ocorre uma variação de temperatura as resistências sofrem variações de comprimento muito semelhantes, fato da relação de resistência não vir afetada pela temperatura. Entre duas épocas, a variação de relação de resistência é simplesmente multiplicada por uma constante, que varia de extensômetro para extensômetro. 3.1.6 – Determinação da temperatura Para a determinação da temperatura, basta ligar as duas resistências em serie e determinar a resistência total. A precisão não é afetada pela deformação, desde que as bobinas sofram deformações iguais e opostas como de fato ocorre. A expressão usada para o cálculo da temperatura é a seguinte: T = [ (R1 + R2 ) – R0] * Ct (3.4) R0 = resistência a 0 ºC Ct = constante de temperatura (valor do instrumento) T = temperatura em ºC R1 = resistência nº 1 R2 = resistência nº 2 Uma das vantagens da obtenção de temperaturas reside no fato de ser conhecida a sua influencia sobre o valor total das deformações. 44 3.1.7 – Calibração Para que possamos conectar os terminais do medidor a uma caixa de leitura, somos obrigados a colocar uma extensão de cabo, o que influi na impedância do circuito, alterando as resistências originais do medidor. Sendo assim, é necessário fazer, então uma recalibragem do medidor. 3.1.7.1 - Obtenção da constante de calibragem "f" e sua linearidade A calibração é executada com um calibrador mostrado na foto 3.6, no qual usa-se um relógio comparador com precisão de 1/1000 mm (um mícron). Uma pequena variação de comprimento ± ∆l é transmitida ao medidor de deformação movendo-se a haste (1), mostrada na figura 3.8, através de um mecanismo de parafuso micrométrico. FIGURA 3.8: CALIBRADOR DE EXTENSÔMETRO PARA CONCRETO Deformímetro 45 FIGURA 3.9: DESENHO ESQUEMÁTICO DO CALIBRADOR DE EXTENSÔMETRO. Lê-se a variação de comprimento do medidor de deformação no relógio comparador (5) enquanto que uma variação da taxa de resistência é medida pelo indicador CM-4F. A constante de calibragem “f” é dada pela expressão abaixo: f= ∆l *(10-6/0,01), l * ∆Z (3.5) Sendo “l” o comprimento da base do medidor de deformação e ∆Z, a variação da taxa da resistência. A linearidade pode ser verificada medindo-se a relação l e ∆Z e, geralmente, deve permanecer dentro do desvio de ± 1% do desempenho nominal. Ao se executar as calibragens, ambas as deformações, por tração e compressão, são medidas a partir de uma deformação zero, sem carga. A taxa de resistência sem carga varia de cerca de 0,3% devido à variação de temperatura, porém não afeta qualquer uso prático em virtude da larga faixa de medição. 3.1.7.2 - Obtenção da constante de temperatura "β" Para a calibragem, deverão ser usados, um termômetro de precisão e um 46 reservatório de água com agitador. Coloca-se o medidor de deformação no reservatório e mede-se a resistência Rt (Ω) e RU (Ω) as temperaturas t ºC e t' ºC, dadas em graus Celsius respectivamente. A equação seguinte é usada para calcular a constante de temperatura "β" β= t '−t 1 * (º C / 0,001) Rt '− Rt 100 (3.6) 3.1.7.3 - Determinação da constante de correção "b" O medidor de deformação é envolvido por um tubo de quartzo ou de invar fundido que tem um coeficiente térmico de expansão muito baixo, colocado no reservatório adiabático e procede-se do mesmo modo como descrito em 3.2.2. As taxas de resistências Z e Z' em dois estágios são tomadas às temperaturas t ºC e t' ºC, respectivamente, usando-se a seguinte equação para cálculo de "b": b= (Z '− Z ) f (t '−t ) 10 −6 + k ºC (3.7) Onde "f" é a constante de calibragem do medidor de deformação e "k" é o coeficiente térmico de expansão do quartzo (0,5 - (0,6 x 10-6/ºC)), ou do invar (1x10-6/ ºC). 47 3.1.8 - Emendas do cabo Uma série de medidas é tomada na preparação dos instrumentos, principalmente nas emendas de cabos, a fim de garantir a adequada proteção e desempenho. Relacionamos abaixo duas seqüências para as emendas: 3.1.8.1 – Emendas usando fita auto-fusiva a) Desencapa-se a proteção de neoprene em um comprimento de 10 cm nos cabos a unir (figura 3.9); b) Cortam-se os condutores com os comprimentos indicados; c) Desencapar todos os condutores em aproximadamente um cm; d) Torcer as extremidades (figura 3.9) e) Unir os condutores da mesma cor e soldar. Qualquer ponto ou fio saliente deve ser eliminado; f) Encapar a solda de cada condutor com fita de borracha natural, lixando a proteção de neoprene de cada cabo por uma extensão de quatro cm (figura 3.10); g) Cobrir toda a área da emenda com fita auto-fusiva (figura 3.10) 48 FIGURA 3.10: EMENDA AUTO-FUSIVA, DO ITEM A AO ITEM E. A A B C D E 49 FIGURA 3.11: EMENDA AUTO-FUSIVA, DO ITEM F AO ITEM G. F G 3.1.8.2 – Emendas usando resina epoxídica A seqüência de a até e será a mesma do subitem anterior f) Encapar a solda de cada condutor e depois toda emenda com fita de borracha natural. g) Colocar a parte isolada dentro do recipiente que receberá a resina (foto 3.7) h) Agita-se cuidadosamente o endurecedor e a resina. O endurecedor é devido à reação química entre o endurecedor e a resina, sendo indispensável que os dois componentes se encontrem completamente. 50 FOTO 3.5: EMENDAS DE RESINA EPOXÍDICA 3.1.9 - Caixa atensorial 3.1.9.1 - Introdução As tensões a serem calculadas através dos deformímetros deverão ser somente devidas a carga, precisando então que as deformações devidas às variações de temperaturas, umidade reações químicas e outras, sejam corrigidas. Para isso é necessária a colocação de um extensômetro corretor livre do campo de tensões, que forneça as variações de comprimento devido às solicitações distintas do carregamento. A retirada das outras causas acima citadas serão estudadas adiante. Este extensômetro é colocado em caixa atensorial (foto 3.8) que será preenchida e envolvida pelo mesmo concreto que envolve a roseta. Os deformímetros corretores são instalados a uma distancia de um metro e meio (1,5) da roseta sendo a sua distancia ao parâmetro igual a dos deformímetros medidores. 51 FOTO 3.6: CAIXA ATENSORIAL COM O EXTENSÔMETRO CORRETOR (A) 3.1.9.2 - Instalação A caixa atensorial é colocada a uma distancia de 10 cm do topo da camada, sendo que o deformímetro corretor já está na posição correta na caixa. Continua-se a concretagem da camada até que esta nivele com a boca da caixa. Colocar manualmente o concreto no diâmetro máximo maior ou igual a 37mm, dentro da caixa usando vibrador com haste de diâmetro de 25 mm. Após o preenchimento total, continuar a concretagem da camada evitando choques com a caixa atensorial. Deve-se cuidar para que haja uma perfeita identificação do concreto que envolve o aparelho. 3.1.10 - Programa de leitura Os instrumentos da linha Carlson poderão obedecer ao seguinte programa de leituras: a) Antes da execução da emenda dos cabos b) Após a execução da emenda dos cabos c) Antes da instalação do instrumento 52 d) Durante a instalação do instrumento e) Logo após a instalação do instrumento f) De quatro em quatro horas até o concreto atingir a temperatura máxima. g) Diariamente durante uma semana h) Duas vezes por semana até um mês a contar da última leitura diária i) Semanais durante a construção j) Duas vezes por semana durante o enchimento k) Semanais durante seis meses l) Mensais, dai em diante É importante que todos os aparelhos a partir do item (i) sejam lidos no mesmo dia e hora. Essa rotina poderá ser alterada em função de eventos que justifiquem uma observação mais amiúde. 3.1.11 – Cálculo da origem da leitura dos medidores de deformação Na figura 3.1, as cinco direções são representadas pelas hastes 1,2,3,4 e 5 nas quais se encontram os deformímetros pertencentes a uma mesma roseta. Faz-se, I1 = E1 + E3 I2 = E2 + E4 Sendo Ei a deformação na direção i A origem escolhida para cálculo e traçado dos diagramas de variação das deformações de uma dada roseta poderá ser na época a partir da qual as diferenças I1–I2 tornam aproximadamente constantes. Como: Ei = f(Li – L0) + (b - αc) (ti – t0) 53 Tem-se: I1 = f1 (L1 – L01 ) + f3 ( L3 – L03) I2 = f2 (L2 – L02 ) + f4 (L4 –L04 ) A partir do momento que esta diferença se torna constante, se torna valida as leituras da roseta de deformímetros, obtendo seu zero. 3.2 - TENSÔMETRO PARA CONCRETO "Instrumento utilizado para a observação de pressões em estruturas de concreto, solo ou enrocamento. Consiste geralmente em uma almofada metálica, que fica alojada no interior do concreto, solo ou enrocamento, e cujo principio de funcionamento pode ser elétrico (resistência variável ou corda vibrante), pneumático ou hidráulico. Aplica-se geralmente ao estudo da distribuição de tensões em revestimento de túneis, muros de arrimo, barragens de terra e enrocamento e estruturas de concreto em geral. Quando utilizada em maciços de terra, como a pressão medida é a pressão total, deve ser instalada juntamente com uma célula piezométrica, para possibilitar a determinação da pressão efetiva”.[ABGE, 1979] Este instrumento tem a finalidade de medir diretamente as tensões de compressão, que venham a ocorrer no interior de uma massa de concreto. Sua instalação é feita em planos horizontal ou inclinada, em função do local ou situação que se deseja observar o desenvolvimento das tensões (roseta de tensômetros). 3.2.1 - Características técnicas A tabela 3.2 mostra as características técnicas principais dos tensômetros estudados. 54 TABELA 3.2: CARACTERÍSTICA TÉCNICAS PRINCIPAIS DO TENSÔMETRO. CARACTERÍSTICA Tipo Procedência Dimensões Faixa de medição Precisão MODELO C-800 Elétrico Americano cilíndrica em forma de disco, com diâmetro de 190 mm e espessura de 13 mm; cilíndrica em forma de tubo, com diâmetro de 38 mm e altura de 146 mm 0 a 5,5 MPa ≤0,01% FIGURA 3.12: TENSÔMETRO PARA CONCRETO MODELO C-1500 Elétrico Americano cilíndrica em forma de disco, com diâmetro de 190 mm e espessura de 13 mm; cilíndrica em forma de tubo, com diâmetro de 38 mm e altura de 146 mm 0 a 10 MPa ≤0,01% 55 3.2.2 - Componentes − Disco: estrutura metálica, fixada ao concreto através de pequenos chumbadores, comportando em seu interior um filme de mercúrio. − Deformímetro: Tipo Carlson, instalado no corpo cilíndrico metálico, posicionado acima do disco. − Cabo Condutor: cabo com condutores ligando o aparelho ao terminal de leitura. O código do instrumento é feito de maneira semelhante à roseta de deformímetro, existindo, porém apenas as posições 2, 3 e 4 mostradas na foto 3.9. 3.2.3 - Instalação Essencialmente a superfície preparada para instalação do aparelho deverá apresentar a menor deformação possível (dura). São previstas duas situações de instalação nos Tensômetros para concreto: em planos horizontais e inclinados. 3.2.3.1 -Medidor no plano horizontal Em uma cavidade, programada previamente ou escavada, com profundidade de 0,30 m, localizada no topo da camada anterior de concretagem, é lançada em sua base, em forma de um cone, um a argamassa de módulo de deformabilidade próximo daquele do aparelho. Alinhados os chumbadores (três) existentes as presilhas fixadas no aparelho, posiciona-se o medidor por sobre a argamassa no estágio plástico, comprimindo o aparelho contra a argamassa até que a mesma obtenha uma espessura se 5 mm. O aparelho poderá ser coberto, após a argamassa apresentar-se levemente consistente, com concreto de características idênticas ao do restante da camada, com a retirada dos agregados de dimensão maior que 76 mm. O tensômetro é mostrado na figura 3.9. 56 FOTO 3.9: TENSÔMETRO NO PLANO HORIZONTAL 3.2.3.2 - Medidor no Plano Inclinado A instalação do tensômetro para concreto em planos inclinados (45º) segue a mesma seqüência construtiva estabelecida para o plano horizontal, a exceção da cavidade ou recesso que deve obedecer a uma geometria trapezoidal, conforme apresentado na foto 3.10. FOTO 3.10: ROSETA DE TENSÔMETROS 57 3.2.4 - Princípio de funcionamento O disco, em contato com a superfície de concreto, recebe tensões de compressão oriundas da massa de concreto. Comprime, então, um fino filme de mercúrio que penetra em um tubo de pequeno diâmetro. O diafragma interno existente neste tubo é atuado pelo mercúrio, sofrendo deformações elásticas diretamente proporcionais à intensidade das tensões. No extensômetro elétrico, tipo Carlson, mantido acima do diafragma, a medida é feita através de um circuito em ponte de Wheatstone, determinando a tensão atuante sobre o disco. 3.2.5 - Anormalidades eventuais e suas causas − Contato imperfeito entre o disco e a argamassa face à existência de bolhas de ar e/ou acúmulo de água no contato; − Divergência ou convergência de tensões face diferentes módulos de deformabilidade entre medidor e a argamassa de contato. − Infiltração de umidade pelos cabos, causando perda do aparelho; − Ruptura dos cabos por proteção inadequada, causada por processos construtivos, tráfego e vandalismo. 58 4.0 – EXPERIMENTOS EM ITAIPU Tendo em vista a grande quantidade de instrumentos instalados na barragem de Itaipu, apresentados por trecho na tabela 4.1, resolveu-se fazer experimentos representativos para avaliar o desempenho de tensômetros e deformímetros instalados no interior do concreto, que foram os instrumentos selecionados para estudos nesse trabalho. Os instrumentos foram comparados entre si, segundo critérios citados a seguir: − Situados no mesmo bloco-chave; − Localizados em altitudes de instalação próximas; − Do mesmo fabricante; − Dados de leitura na mesma época. Foram efetuados os seguintes experimentos: 1. Desempenho de rosetas de deformímetros de modelos diferentes. 2. Desempenho de tensômetros de modelos diferentes. Estes experimentos serão descritos, a seguir, em separado. TABELA 4.1: QUANTIDADE DE INSTRUMENTOS INSTALADOS NA BARRAGEM DE ITAIPU. TIPO DE APARELHO FABRICANTE MODELO STITUAÇÃO Vertedouro (A) Barragem Lateral Direita (D) Blocos de Ligação Esquerda(E) Barragem Principal (F) Canal de Desvio (H) Barragem de Ligação Esquerda (I) Casa de Força (U) Área de Montagem Direita (S) Área de Montagem(T) Total por situação Total por modelo Total de instrumentos instalados Legenda: O = OPERANDO DE = DESATIVADO DA = DANIFICADO DEFORMÍMETRO CARLSON M-10 A-10 TENSOMETRO CARLSON C-800 C-1500 O DE DA O DE DA O DE DA O DE DA 0 3 3 6 30 9 15 24 27 75 109 47 258 24 6 6 16 52 319 3 5 1 9 2 8 31 3 11 55 2 2 60 2 1 3 2 5 2 9 0 9 0 349 69 59 Antes de descrever os experimentos realizados nesse trabalho será citado um trabalho, também feito em Itaipu, que avaliou o desempenho entre tensômetros e deformímetros. Esses experimentos estão citados no item 4.1. 4.1 – EXPERIMENTO REALIZADO EM LABORATORIO. 4.1.1 - Generalidades A barragem de concreto de Itaipu é constituída por estruturas do tipo gravidade aliviada, contraforte e gravidade maciça. Sendo o bloco mais alto de 196m de altura posicionado na região do leito do rio. Foi construída no período de 19761982. Na barragem principal os blocos chaves instrumentados foram E6, F5/6, F19/20, F35/36 e I10, e no vertedouro os blocos A7 e A15 (ROSSO, 1996). A barragem foi construída em camadas de concretagem com 2,5 m de espessura, estando os instrumentos embutidos, instalados na parte central do contraforte e das camadas de concretagem. (ROSSO, 1996). Foram instalados, uma roseta de deformímetro ou um tensômetro, a cada 100.000 m3 de concreto. (COTRIM, 1982). 4.1.2 – Experimento no laboratório de Itaipu Os dados a seguir foram extraídos de ROSSO(1996) e estão sendo citados, pois foi possível no inicio da construção da barragem fazer ensaios no laboratório de Itaipu para avaliar o desempenho entre tensômetros e deformímetros. Esses ensaios foram feitos com corpos de prova de diâmetro 75 cm por 210 cm de altura e tiveram incorporados durante sua moldagem, quatro tensômetros e três deformímetros, conforme figura 4.1. O ensaio consistiu na aplicação de cargas axiais e hidrostáticas, nas idades de 4 a 35 dias, com variações da temperatura do concreto entre 60 e 90 dias de idade e 60 manutenção do carregamento por períodos de 92 a 254 dias, para a comparação entre as tensões aplicadas e tensões medidas. Nos ensaios em Itaipu procurou-se avaliar os procedimentos de instalação no concreto fresco e concreto endurecido. Os tensômetros foram apoiados sobre uma película de argamassa rígida, com cerca de quatro mm de espessura, com traço 1:2:2 (cimento/areia/ granalha de aço), com relação a/c=0,56 e diâmetro máximo da areia e granalha de 0,59 mm. Essa argamassa rígida tem um módulo de deformabilidade aproximadamente iguais ao do medidor para que não haja convergência ou divergência de tensões. As principais conclusões obtidas desses ensaios foram: − Os tensômetros instalados em concreto fresco (após 6 horas de formação do “block-out”) apresentaram um melhor desempenho que aqueles instalados em concreto endurecido; − A camada de argamassa rígida na base do aparelho é fundamental para o melhor desempenho dos tensômetros; Com a introdução da argamassa no processo de instalação, constatou-se que as tensões teriam um erro médio de 5% e máximo de 10%. 61 FIGURA 4.1: AVALIAÇÃO LABORATÓRIO. DO DESEMPENHO DOS DEFORMÍMETROS E TENSÔMETROS EM RELÓGIO COMPARADOR TENSÔMETRO DEFORMÍMETRO FONTE: VASCONCELOS E SCANDIUZZI, 1980. 4.2 – AVALIAÇÃO COMPARATIVA ENTRE TENSÔMETROS E DEFOMÍMETROS Extraídos do mesmo trabalho do item anterior, os dados aqui analisados foram fornecidos pelos instrumentos. Após 17 anos de funcionamento dos tensômetros e deformímetros foram comparadas tensão medidas pelos instrumentos e as tensões teóricas. Os instrumentos estudados estão instalados em posições simétricas dentro do mesmo bloco, conforme figura 4.2. 62 FIGURA 4.2: POSIÇÃO DOS INSTRUMENTOS NO BLOCO F19/20. σpp =teórica σM = medida Através desta análise observou-se que: − Os tensômetros mostraram bom ajuste entre tensões teóricas e medidas, sendo um instrumento confiável para a medição, tanto de tensão de compressão em valor absoluto, como para as variações de tensão. − No período de dois até três meses da instalação dos deformímetros, são observadas tensões superiores às teóricas, não sendo instrumentos confiáveis em termos de medição de tensões absolutas. A partir deste período inicial o instrumento apresenta medidas compatíveis às dos tensômetros. − No período de enchimento do reservatório os deformímetros apresentam vantagem sobre o tensômetro, pois medem também as tensões de tração. 63 4.3 – EXPERIMENTOS PROPOSTOS Os experimentos a seguir descritos foram citados no item 4.0. Os dados analisados são de mais de 20 anos de operação da usina. Durante esse tempo foram registradas todas as ocorrências envolvendo os instrumentos para auscultação, instalados na barragem de concreto. No controle dessas ocorrências, feito pela Itaipu, os instrumentos receberam a seguinte classificação: − Desativado − Danificado Os instrumentos desativados foram aqueles instalados com objetivo de observar o comportamento da barragem na fase de construção e do enchimento do lago, para compará-lo com o previsto em projeto. Esta observação serviu também para observar os materiais utilizados, métodos construtivos e retro alimentação do projeto. Para a análise do desempenho dos modelos de deformímetros e de tensômetros serão considerados neste estudo de caso, para avaliação da vida útil dos instrumentos, somente aqueles classificados com danificados. 4.3.1 – Desempenho de tensômetros para concreto de modelos diferentes Os instrumentos considerados nesse estudo para a avaliação da vida útil dos tensômetros de concreto estão instalados no bloco-chave F19, posicionados na região de jusante, o modelo A-10 na altitude 188,80 e o modelo M-10 na altitude 183,05, como ilustra a figura 4.3. Os instrumentos que foram objetos desse estudo estão mostrados na tabela 4.2, que consta os modelos, código de projeto, distância de montante, distancia da junta do bloco adjacente e altitude dos referidos aparelhos. Nesta tabela verificas-se que o TN F-22 mais a jusante que o instrumento TN F-24, enquanto esse último se encontra mais próximo da junta entre os blocos F19/20. 64 TABELA 4.2: TENSÔMETROS ESTUDADOS. MODELO C-1500 C-800 CÓDIGO DO ALTITUDE PROJETO TN F-22 TN F-24 DISTÂNCIA DE MONTANTE (m) 053,75 101,25 97,00 32,30 DISTÂNCIA A JUNTA ESQUERDA (m) 26,00 2,58 FIGURA 4.3: LOCALIZAÇÃO NO BLOCO F 19/20 DOS TENSÔMETROS ESTUDADOS. APARELHOS ESTUDADOS Os tensômetros são do tipo Carlson nos modelos C-800 e C-1500, estando descritas suas características técnicas e princípio básico de funcionamento descritos nos itens 3.2.1 e 3.2.2, respectivamente. Existem instalados na barragem de Itaipu 60 tensômetros do modelo C-800 e 9 do modelo C-1500. 65 Foi observada a quantidade de instrumentos de cada modelo que parou de fornecer leitura e o tempo de funcionamento de cada instrumento, estando detalhado na tabela 4.3. TABELA 4.3: SITUAÇÃO DOS TENSÔMETROS DANIFICADOS TENSOMETRO CÓDIGO DO INSTRUMENTO DATA DA OCORRENCIA C-800 RTU9014 TNF24 TNF01 - 13/10/1981 08/08/1988 04/11/1988 - C-1500 TOTAL DE TEMPO DE % INSTRUMENTOS FUNCIONAMENTO DANIFICADA INSTALADOS 4 dias 60 5 7 anos e 11 meses 9 anos e10 meses 9 0 Foram analisados os relatórios de cálculo que contém dados como as datas das leituras, as tensões fornecidas pelo instrumento, a temperatura do concreto e a temperatura ambiente. Esses dados estão plotados nos gráficos de 01 a 03 mostrados a seguir. GRÁFICO 01: TENSÕES OBTIDAS PELOS TENSÔMETROS ESTUDADOS TENSÕES 5,00 0,00 -5,00 -10,00 -20,00 QUEBRA DO INSTRUMENTO -25,00 -30,00 -35,00 -40,00 -45,00 -50,00 TNF24 TNF22 22/mai/01 21/set/99 19/jan/98 21/mai/96 20/set/94 21/jan/93 11/jun/91 25/jun/90 4/set/89 22/nov/88 18/fev/88 28/abr/87 9/jul/86 15/out/85 21/mai/85 26/dez/84 6/ago/84 19/mar/84 31/out/83 27/jun/83 14/mar/83 13/dez/82 23/ago/82 5/abr/82 28/jan/82 30/abr/81 -55,00 7/ago/80 (Kgf/cm2) -15,00 66 Como as tensões nos blocos estão estabilizadas, os valores de tensão ficam sujeitos apenas a variação de temperatura ambiente e, por conseguinte aos máximos e mínimos que variam de ano a ano. Através do gráfico de tensão observa-se que o campo de leitura não atingiu o seu máximo, sendo excluído também este fator de quebra do instrumento. Os princípios básicos de funcionamento de ambos os modelos de tensômetro são iguais, não sendo esse um fator de quebra. GRÁFICO 02: TEMPERATURA DO CONCRETO FORNECIDA PELOS INSTRUMENTOS. Temperatura do concreto (°C) 30,0 29,0 28,0 27,0 26,0 25,0 24,0 23,0 22,0 21,0 20,0 19,0 18,0 17,0 16,0 15,0 TNF24 TNF22 23/jan/02 22/mar/00 16/jul/96 19/mai/98 20/set/94 18/nov/92 26/fev/91 3/abr/90 18/mai/89 5/jul/88 19/ago/87 29/set/86 13/nov/85 4/jun/85 26/dez/84 23/jul/84 20/fev/84 26/set/83 23/mai/83 8/fev/83 18/out/82 31/mai/82 8/fev/82 1/jun/81 7/ago/80 QUEBRA DO INSTRUMENTO 67 GRAFICO 03: MÉDIA SEMANAL DA TEMPERATURA AMBIENTE. 09/Jul/93 Através dos gráficos observa-se que a amplitude sazonal de temperatura do concreto não acompanha a amplitude da temperatura ambiente. O concreto não absorve toda esta temperatura ambiente, ficando com uma amplitude de variação inferior, oscilando a temperatura do concreto em faixa de 17°C a 22°C, enquanto que a temperatura ambiente média, no mesmo período, na faixa de 8ºC a 30ºC. Na época em que o tensômetro foi danificado não houve nenhum fator anormal com a temperatura como, por exemplo, inverno rigoroso ou verão rigoroso, que pudesse relacionar à sua quebra. 4.3.2 – Desempenho das rosetas de deformímetros de modelos diferentes 4.3.2.1 - Análise da temperatura As rosetas de deformímetros aqui estudadas são do tipo Carlson, nos modelos A-10 e M-10, instaladas na barragem de Itaipu, cujas características técnicas e princípio básico de funcionamento foram descritos nos itens 3.1.2 e 3.1.3, obtidos 18/Dez/93 25/Jan/93 23/Fev/92 07/Ago/92 28/Abr/91 12/Out/91 10/Nov/90 25/Mai/90 03/Dez/89 17/Jun/89 10/Jul/88 30/Dez/88 23/Jan/88 07/Ago/87 14/Fev/87 30/Ago/86 21/Set/85 14/Mar/86 06/Abr/85 28/Abr/84 19/Out/84 27/Mai/83 12/Nov/83 04/Dez/82 18/Jun/82 31/Dez/81 10/Jul/81 23/Jan/81 31,0 30,0 29,0 28,0 27,0 26,0 25,0 24,0 23,0 22,0 21,0 20,0 19,0 18,0 17,0 16,0 15,0 14,0 13,0 12,0 11,0 10,0 9,0 8,0 7,0 07/Ago/80 °C Temperatura ambiente média semanal 68 através da revisão bibliográfica feita nos relatórios existentes no acervo de Itaipu. Na barragem existem instalados 30 deformímetros do modelo M-10 e 319 do modelo A-10. A tabela 4.1 detalha a situação desses instrumentos. Para que sejam consideradas aptas a fornecerem leitura, as rosetas precisam ter pelo menos dois deformímetros, das posições 1, 2, 3 e 4, fornecendo leitura e a posições 5 e 6 devem estar funcionando ou pelo menos constantes. As posições dos deformímetros estão mostradas na figura 3.1. As rosetas que foram analisadas nessa pesquisa estão descritas na tabela 4.3 e localizadas no bloco chave A7, conforme mostra a figura 4.4. TABELA 4.4: ROSETAS ESTUDADAS. MODELO M-10 A-10 CÓDIGO DO PROJETO RD-A-02 RD-A-01 ALTITUDE DISTÂNCIA DE MONTANTE (m) DISTÂNCIA A JUNTA ESQUERDA (m) 183,05 188,80 41,00 41,00 9,00 12,50 FIGURA 4.4: LOCALIZAÇÃO DAS ROSETAS DE DEFORMÍMETROS NO BLOCO A 7. RD A 01 RD A 02 69 Foi observada a quantidade de instrumentos de cada modelo que parou de fornecer leitura e o tempo de funcionamento de cada instrumento, estando detalhado na tabela 4.5. TABELA 4.5: SITUAÇÃO DOS TENSÔMETROS DANIFICADOS DEFORMÍMETRO M-10 A-10 CÓDIGO DO INSTRUMENTO DATA DA OCORRENCIA RDA02 2 RDA02 3 RDA02 4 RDA02 5 RDA02 6 RDA03 1 RDA03 2 RDA03 3 RDA03 4 RDA03 5 RDA03 6 RDF71 1 RDF71 2 RDF71 3 RDF71 4 RDF71 5 RDF71 6 RDF72 2 RDF72 4 RDF72 5 RDF72 6 RDF73 1 RDF73 3 RDF73 4 RDF73 5 RDF73 6 RDD02 6 RDD04 6 RDD08 2 RDF41 3 RDF42 2 RDF42 3 RDF44 3 RDF28 1 RDU07 4 27/10/1988 23/07/1987 27/10/1987 22/11/1988 09/01/1989 29/11/1990 31/08/1988 12/06/1991 12/06/1991 21/12/1989 04/08/1987 21/11/1994 20/09/1995 17/11/1992 07/02/1983 04/02/1985 14/08/1995 14/12/1993 01/02/1989 07/03/1989 20/10/1993 19/08/1997 21/06/1994 20/08/1991 19/05/1992 19/09/1990 12/05/1981 22/07/1991 16/10/1989 10/04/1984 03/12/1981 03/12/1981 17/02/1981 05/02/1986 23/03/1994 TOTAL DE TEMPO DE % INSTRUMENTOS FUNCIONAMENTO DANIFICADA INSTALADOS 9 anos e 8 meses 8 anos e 5 meses 8 anos e 8 meses 9 anos e 9 meses 9 anos e 11 meses 11 anos e 9 meses 9 anos e 6 meses 12 anos e 4 meses 12 anos e 4 meses 11 anos e 10 meses 8 anos e 6 meses 15 anos e 9 meses 16 anos e 7 meses 30 87 13 anos e 9 meses 4 anos 6 anos 16 anos e 4 meses 14 anos e 10 meses 10 anos 10 anos e 1 mês 14 anos e 8 meses 18 anos e 7 meses 15 anos e 5 meses 12 anos e 7 meses 13 anos e 4 meses 11 anos e 8 meses 1 ano e 2 meses 12 anos e 3 meses 10 anos e 7 meses 3 anos e 8 meses 2 dias 319 2,8 2 dias 2 dias 5 anos e 7 meses 13 anos e 11 meses O gráfico que mostra o período de tempo que cada instrumento danificado funcionou, está no anexo 01. Como um dos objetivos do estudo de caso é saber se a temperatura tem 70 alguma influência para que ocorra dano ao instrumento, foram analisados os relatórios de cálculo dos instrumentos estudados, onde constam a temperatura ambiente e a temperatura do concreto no ponto onde está instalado o instrumento, para a verificação dessa hipótese. Foram plotados os gráficos 04 a 06 referentes a esses dados e observado o comportamento do instrumento segundo estas variáveis, dados que são fornecidos pelo software utilizado na Itaipu para tratamento das leituras obtidas. GRÁFICO 04: TEMPERATURA DO CONCRETO MEDIDA PELA ROSETA DE DEFOMÍMETROS RD A 01 Temperatura medida por RD A 01 ºC 45 40 35 30 25 20 15 ja n/ 7 ju 9 l/ j a 79 n/ 8 ju 0 l/ j a 80 n/ 8 ju 1 l/ j a 81 n/ 8 ju 2 l/ j a 82 n/ 8 ju 3 l/ j a 83 n/ 8 ju 4 l/ j a 84 n/ 8 ju 5 l/ j a 85 n/ 8 ju 6 l/ j a 86 n/ 8 ju 7 l/ j a 87 n/ 8 ju 8 l/ j a 88 n/ 8 ju 9 l/ j a 89 n/ 9 ju 0 l/ j a 90 n/ 9 ju 1 l/ j a 91 n/ 9 ju 2 l/ j a 92 n/ 9 ju 3 l/ j a 93 n/ 9 ju 4 l/ j a 94 n/ 9 ju 5 l/ j a 95 n/ 9 ju 6 l/ j a 96 n/ 9 ju 7 l/ j a 97 n/ 9 ju 8 l/ j a 98 n/ 9 ju 9 l/ j a 99 n/ 0 ju 0 l/ j a 00 n/ 0 ju 1 l/ j a 01 n/ 0 ju 2 l/0 2 10 braço 1 braço 2 braço 3 braço 4 braço 5 braço 6 set/85 jan/86 mai/86 nov/81 ago/82 fev/82 mai/82 nov/82 fev/83 mai/83 ago/83 nov/83 fev/84 mai/84 ago/84 nov/84 fev/85 mai/85 ago/85 set/86 nov/85 jan/87 fev/86 mai/87 mai/86 ago/86 set/87 mai/88 nov/86 fev/87 mai/87 ago/87 set/88 71 jan/88 GRÁFICO 05: TEMPERATURA DO CONCRETO MEDIDA PELA ROSETA DE DEFOMÍMETROS RD A 02 mai/85 mai/81 ago/81 braço 6 jan/85 fev/81 Temperatura medidad por RD A 02 (M-10) set/84 nov/80 braço 5 mai/84 ºC jan/84 36 set/83 34 mai/83 mai/80 ago/80 braço 4 jan/83 fev/80 braço 3 set/82 32 mai/82 30 jan/82 nov/79 braço 2 set/81 Temperatura média semanal mai/81 mai/79 ago/79 braço 1 jan/81 28 set/80 26 mai/80 24 jan/80 fev/79 22 set/79 20 mai/79 GRAFICO 06: TEMPERATURA AMBIENTE MÉDIA SEMANAL ºC 31 29 27 25 23 21 19 17 15 13 11 9 7 Analisando os gráficos plotados com os dados até a data de sua quebra e que 4.3.2.2 - Análise das tensões jan/79 72 estão nos anexos de 01 a 07, observa-se que das rosetas de deformímetros RD A 01(anexo 02) e RD F 01(anexo 03), modelos A-10, que: - os instrumentos referidos estão em funcionamento até a data deste trabalho; - a variação das tensões é bem definidas em inverno/verão. Nos gráficos das rosetas RD A 02 (anexo 04), RD A 03 (anexo 05), RD F 72 (anexo 06), RD F 71 (anexo 07) e RD F 73 (anexo 08), modelos M-10, observase que: - os instrumentos não estão funcionando mais; - a variação das tensões não é bem definida. Comparando os gráficos dos instrumentos que estão funcionando com os que não estão, observa-se ainda que os primeiros apresentam a amplitude de variação das tensões maior que os instrumentos que não funcionam. Este fato pode ter ocorrido pelo fato do instrumento do modelo M-10 ser destinado a medidas em laboratório, sendo indicado para instalação em corpos de provas, por isso o aparelho apresenta um transdutor menor, bem como seu diâmetro, tornando menos robusto em relação modelo A-10. 4.3.2.3 – Análise dos componentes internos dos deformímetros Como as hipóteses anteriores não tiveram influencia sobre o desempenho dos instrumentos, foram abertos deformímetros de ambos os modelos para uma análise visual do funcionamento e dos componentes internos dos instrumentos. Durante o processo de abertura, foi-se fotografando os passos seguidos, sendo mostrado nos itens a seguir: a. Deformímetro do modelo A-10 b. Deformímetro do modelo M-10 73 a) Deformímetro do modelo A-10 Na foto 4.1, apresenta-se um deformímetro do modelo A-10, fechado, e também a sua proteção de PVC, sendo a parte central aberta para salientar o corpo do instrumento. Nessa figura pode se ver o tubo de latão que envolve os componentes internos do instrumento. Esse tubo possui uma extremidade lisa e outra em formato de fole adequado para absorver as deformações do concreto e permitir a livre movimentação das hastes no interior do instrumento. FIGURA 4.1: DEFORMÍMETRO DO MODELO A-10 SEM A PROTEÇÃO DE PVC. CABO DE CONTROLE FOLE LATÃO PVC Dentro deste tubo existe um óleo que envolve seus componentes, protegendo-os contra a corrosão. As figuras 4.2 e 4.3, mostram o instrumento aberto, sendo possível observar as partes que o compõe: - Duas hastes de tamanhos diferentes, sendo uma mais longa (haste 1) fixada na extremidade de fixação do instrumento na aranha; - Dois carretéis de cerâmica (não condutor) fixados em cada haste, em 74 extremidade e faces opostas; - Resistências que se compõem de um fio de aço de 0,06 mm que se enrolam no par de carretéis de cada haste, formando desta maneira as duas resistências (R1 e R2), utilizadas para indicar as leituras do instrumento. FIGURA 4.2: DEFORMÍMETRO DO MODELO A-10, ABERTO COM SEUS COMPONENTES INTERNOS VISIVEIS. HASTE 1 HASTE 2 BOBINA FIGURA 4.3.: RESISTENCIAS DO DEFORMIMETRO MODELO A-10. BOBINAS RESISTÊNCIAS 75 A figura 4.4 mostra dois deformímetros, lado a lado e em posições diferentes, para melhor visualização das resistências e dos componentes internos. FIGURA 4.4: DEFORMÍMETROS MODELO A-10, ABERTOS. BOBINAS HASTE 2 HASTE 2 BOBINAS HASTE 1 HASTE 1 RESISTÊNCIAS 76 b) Deformímetro do modelo M-10 O deformímetro de modelo M-10 também foi aberto, também com o objetivo de identificar os componentes internos e observação das diferenças construtivas em relação ao modelo A-10. A figura 4.5 mostra o deformímetro antes da desmontagem e sem a proteção de PVC. A figura 4.6 mostra o corpo do instrumento, onde está o transdutor e a extensão do corpo do instrumento para que esse tenha o comprimento superior a 2,5 a 3,0 vezes o tamanho do diâmetro do agregado graúdo, citado no item 3.1.1, e que no caso de Itaipu utilizou-se o de 76 mm para preenchimento dos recessos (”block-out”) de instalação. Esse medidor possui um tubo protetor de aço inoxidável, liso e composto de duas partes de comprimentos diferentes, sendo o menor de proteção do transdutor, que encontra-se acoplado ao cabo do instrumento. A parte maior refere-se a extensão utilizada para fixar o instrumento na aranha e sem fole ao invés de latão e com fole como no modelo A-10. Seu transdutor é bem menor, sendo parafusado a uma outra parte, apenas para que seu tamanho seja adequado ao tamanho do agregado usado na obra, pois como já foi dito, o deformímetro deve ter 2,5 a 3 vezes o tamanho do agregado graúdo. FIGURA 4.5: DEFORMIMETRO DO MODELO M-10 SEM A PROTEÇÃO DE PVC. CABO DE CONTROLE 77 FIGURA 4.6: PARTES DO DEFORMIMETRO M-10. PARAFUSO CORPO FIGURA 4.7: DETALHE DO DEFORMIMETRO DO MODELO M-10. A figura 4.8 mostra o tubo de proteção do corpo do instrumento e os componentes internos do deformímetro do modelo M-10. 78 FIGURA 4.8: COMPONENTES INTERNOS DO DEFORMIMETRO M-10. CORPO ANEL DE BORRACHA PARAFUSO BOBINAS RESISTÊNCIA FIGURA 4.9: DOIS DEFORMÍMETROS DO MODELO M-10. EMENDAS BOBINA CORPO ANEL DE BORRACHA PARAFUSO 79 O princípio básico de funcionamento dos modelos apresentados nas figuras anteriores é igual. A constituição dos componentes internos é diferente para cada modelo de deformímetro. No modelo A-10, o corpo do instrumento é constituído de uma única peça, que contém um fole para absorção da deformação e sua haste maior estando centralizada e ligada a ponto de fixação da aranha, serve de referência para o deslocamento da outra haste. O modelo M-10 é composto de 2 partes, ligadas através de um parafuso, sendo uma ao corpo do instrumento e outra parte é utilizada como extensão da haste inferior até o ponto de fixação na aranha, servindo de referencia para o deslocamento da outra haste. Esta diferença pode ser vista na figura 4.10. FIGURA 4.10 – DEFOMÍMETRO A-10 (A) E M-10 (B) (B) (A) 80 Depois de analisado os dois instrumentos, percebe-se que o de modelo M-10, por ser destinado a ensaios de laboratório, é mais frágil que o modelo A-10. Nota-se isso ao observar que os componentes internos do primeiro modelo são menores, pois o espaço físico deles dentro do tubo é menor devido ao diâmetro reduzido em relação ao modelo A-10. Outro ponto importante salientar é a ligação entre as partes do modelo M-10, parte onde está o transdutor e sua extensão. A ligação por parafuso é um ponto frágil onde pode ocorrer ruptura quando o concreto sofrer deformação naquele ponto, sendo. 81 5.0 – CONCLUSÕES E RECOMENDAÇÕES Com o estudo baseado em leituras fornecidas pelos instrumentos, relatórios de cálculo, nos relatórios técnicos e pareceres dos consultores da barragem de Itaipu e em artigos publicados no ICOLD e SNGB, sobre barragens, este estudo permite chegar a algumas conclusões, que serão descritas a seguir. 5.1 – QUANTO A TEMPERATURA Pelos dados observados das leituras dos instrumentos observa-se que a variação de temperatura do concreto não ocorre da mesma forma nem na mesma amplitude que a temperatura ambiente. A amplitude de variação da temperatura do concreto é metade da variação da temperatura ambiente e se da num período de seis meses, com isso a temperatura não se caracteriza como um fator que afeta o desempenho, tanto dos tensômetros quanto dos deformímetros. 5.2 – QUANTO AO FUNCIONAMENTO Tanto tensômetros quanto deformímetros tem os princípios de funcionamento básico iguais entre os modelos, não sendo, portanto este um fator de danificação dos instrumentos. Nestes instrumentos observou-se que se danificaram antes de atingir o campo máximo de leitura Nos instrumentos depois de abertos, observa-se que os componentes internos do modelo M-10 são menores que o modelo A-10, devido às diferenças construtivas. Outra diferença importante é que o primeiro modelo é constituído de duas partes. Uma parte contém o transdutor e a outra é apenas uma extensão para que o instrumento tenha o tamanho especificado para o traço de concreto utilizado em Itaipu. Estas partes 82 são unidas por um parafuso de 38 mm, sendo este um fator de danificação do instrumento, pois é um ponto frágil, suscetível a quebra. Outro ponto importante é o fato do instrumento do modelo M-10 ser destinado a ensaios de laboratório, em corpos de prova, sendo por isso um aparelho menor e menos robusto, não indicado para uso em estruturas em serviço. 5.3 – QUANTO AO TEMPO DE FUNCIONAMENTO As rosetas de deformímetros do modelo M-10 instaladas, já não funcionam mais, estando 26 dos 30 deformímetros danificados e o restante desativado, pois são necessárias pelo menos quatro deformímetros por roseta para que a mesma consiga fornecer leitura. Mesmo com um número superior de instrumentos instalado, os deformímetros do modelo A-10 não chegaram a ter um número de instrumentos danificados superior aos do modelo M-10, estando 81% ainda em funcionamento após 23 anos de operação. Os tensômetros do modelo C-1500 mostraram-se superior ao modelo C-800, já que não houve nenhum instrumento danificado do primeiro modelo, enquanto o segundo modelo danificaram-se 5%. Verifica-se que os modelos que mais danificaram, tanto dos deformímetros quanto dos tensômetros, foram os instrumentos com campo maior de leitura. 5.4 – RECOMENDAÇÕES Como não foi possível analisar alguns pontos nesta pesquisa recomenda-se nas próximas que se faça: - Análise química do óleo que envolve os componentes internos dos instrumentos, para a comprovação das características isolantes e anticorrosivas; - Análise volumétrica do óleo que envolve os componentes internos dos 83 instrumentos, pois este óleo não deve preencher por completo o tubo. Isto prejudicaria a leitura da deformação, impedindo as resistências de se moverem; - Esta pesquisa deve ser estendida a avaliação do desempenho de todos os instrumentos utilizados para a auscultação de barragens, tanto instrumentos para fundação, quanto para concreto. 84 REFERÊNCIAS ABGE - Associação Brasileira de Geologia de Engenharia Glossário de Termos Técnicos de Geologia de Engenharia. 1ª edição ,1979. AHMADI, Hassan – Input determination in measuring instruments for dams. Anais...In: International Congress on Large Dams, 15, vol 1, 1985, Lousanne, France, p. 353-363. ANDRIOLO, Francisco R. – Inspeção e Controle de Qualidade do Concreto. São Paulo: Editora Loyola, 1993. Capítulo 14, p. 437-465. ANDRIOLO, Francisco R. – Propriedades de concreto: manual de práticas para controle e execução. São Paulo: Pini, 1984. Capítulo 13, p. 635-729. AUFLAGER, M.; CHE, Z. Using New Tecnologies in Concrete Arch Dam Construction in China. Journal: HRW, 2002. P 32-38. CELERI, Aloisio Monitoring instrumentation and safety dams. River and Dam Engeneering, 2, 1995, Brazil. COMISSÃO REGIONAL DE SEGURANÇA DE BARRAGENS-NÚCLEO REGIONAL DE SÃO PAULO. Guia Básico de Segurança de Barragens. São Paulo, 1999. IIDA, R.; HOJO, K.; MATSUMOTO, N Safety monitoring of dams during first filling of reservoirs. Anais...In: International Congress on Large Dams, 13, vol 1,1979, New Delhi, India, p. 385-406. LNEC Proposta de uma metodologia para sistematização da informação das inspeções visuais em barragem de Betão, 1997, Lisboa, Portugal LOPES, Manoel. Aparelhagem para a medição de extensões. Anais...In: Colóquio sobre segurança de barragens (LNEC), 2,1962, Lisboa, Portugal, p. 19 a 57. LUZ, Gilson Machado de; LUNA, Sergio Lemos de GESTIN CONCRETO – Sistema Computadorizado de instrumentação do Conscreto. Anais...In: Reunião Anual do IBRACON, Brasília,1983. PEDRO, José de Oliveira; FLORENTINO, Carlos Alberto; GOMES, Antônio Fernando da Silva et al. Observation Methods for controlling the safety and deterioration of concrete dams. Anais...In: International Congress on Large Dams, 13, vol 1,1979, New Delhi, India, p. 367 ROSSO, José Antônio; SILVEIRA, João Francisco; ALVAREZ, Roberto Ramom O desempenho dos deformímetros e tensômetros para o concreto nas barragens de Itaipu e Bhaka. Anais...In: Seminario sobre Instrumentação de barragens, 2,vol 2, 1996, Belo Horizonte, Brazil, p. 55-. SANTOS JUNIOR, Manuel Joaquim; IRIGOYEN, Eduardo Roberto Costa Metrologia dimensional ed: Universidade/UFRGS, 1995. SIMPÓSIO SOBRE INSTRUMENTAÇÃO DE BARRAGENS,2. Anais: Auscultação e instrumentação de Barragens no Brasil, vol 1, Belo Horizonte, 1996. 123 p. 85 VASCONCELOS; Gustavo Reis Lobo; SCANDUIZZI, L Avaliação de compressões instaladas em estruturas de concreto, através de tensômetro elétrico. Anais...In: Seminario Nacional de Grandes Barragens, 13, 1980, Rio de Janeiro, Brazil, p.435-463 . (http://www.ibracon.org.br/concreto/RAA.html) http://www.emae.sp.gov.br - 86 BIBLIOGRAFIA BARROS, F. Paes; COLMAN, J. L.; GALLICO, A.,et al. Itaipu project: The structural safety assessment through physical models. In: International Congress on Large Dams, 14,vol 1,1982, Rio de Janeiro, Brazil, p. 117-142. BUDWEG, Ferdinand M. G. – Safety improvements taught by dam incidents and accidents in Brazil. . In: International Congress on Large Dams, 14,vol 1,1982, Rio de Janeiro, Brazil, p. 1245-1262. CEPEDA,L.; VIZUETE,O. ;SHARMA Instrumentation of Daniel Palacios dam during construction and first filling. Anais...In: International Congress on Large Dams, 15, vol 1, 1985, Lousanne, France, p. 881-901. CESP-COMPANHIA ENERGETICA DO ESTADO DE SÃO PAULO Diretrizes para inspeção e avaliação de segurança de barragens em operação. São Paulo, 1980. CHARLES, J. A.; TEDD, P.; WRIGHT, C. E. Safety assessment and legislation for reservoirs in Great Britain. Anais...In: International Congress on Large Dams, 18,vol 1, 1994, Durban, South Africa, p. 1223-1235. CHOQUET, Pierre; JUNEAU, François; BESSETTE, John New generatino of Fabry-Perot fiber optic sensors for monitoring of structures. Annual International Symposium on Smart Structures and Materials, 7, 2000, California, USA. COTRIM, J. R.; KRAUCH, H. W.; SZPILMAN, A. et al. Instrumentation for evaluating the performance of Itaipu structures and foundations. Anais...In: International Congress on Large Dams, 14, vol 1,1982, Rio de Janeiro, Brazil, p. 1195-1217 FARIA, J. Ferreira; SILVEIRA, A. F. da The Portuguese legislation on dam safety. Anais...In: International Congress on Large Dams, 18, vol 1, 1994, Durban, South Africa, p. 391-396. FARINHA, Maria Luisa Extensões e tensões observadas em barragens de betão, 2000. Tese (mestrado em Engenharia), IST, Lisboa. FIORINI, Ademar Sérgio; ROSSO, José Antônio; PIASENTIN, Corrado; et al. Vertedouro de Itaipu – Operação e desempenho após 10 anos de funcionamento. Anais...In: Seminario Nacional de Grandes Barragens, 20,vol 2, 1992, Curitiba, Brazil, p.295-303. FIORINI, Ademar Sérgio; PORTO, Evangelista Caetano; ROSSO, José Antônio; SILVEIRA, João Francisco Barragem de Itaipu- Lições aprendidas com o comportamento térmico das estruturas tipo gravidade-aliviada e contraforte. Anais...In: Seminario Nacional de Grandes Barragens, 22, 1996, São Paulo, Brazil, p.161-176 . FIORINI, Ademar Sérgio; PORTO, Evangelista Caetano; PAREDES, Miguel Angel Lopez; PIASENTIN, Corrado Barragem de Itaipu- Comparação de comportamento dos diferentes tipos de barragens de concreto. Anais...In: Seminario Nacional de Grandes Barragens, 24, 2001, Fortaleza, Brazil, p. . GAMBALE, Eduardo de Aquino; FONTOURA, José T. F.; PIMENTA, Marcos de A.; et al. Cálculo da história das tensões instaladas em um extensômetro, levando em conta a viscoelasticidade linear com envelhecimento do concreto. Anais...In: Seminario Nacional de Grandes Barragens, 20,vol 2, 1992, Curitiba, Brazil, p.155-166. 87 GARCIA, A. Gil – Automation of the monitoring system of Valparaiso dam. Anais...In: International Congress on Large Dams, 18, vol 1, 1994, Durban, South Africa, p. 485-497. GONÇALVES, Élcio silveira; CARVALHO, Cleber José de; SILVEIRA, João Francisco Alves Análise do comportamento das estruturas de concreto da barragem de São Simão durante os periodos de enchimento do reservatório e operação. Anais...In: Simpósio sobre instrumentação de barragens, 2, vol2, 1996, Belo Horizonte, p. 67. GUERRA, Marcos de Oliveira; FANTON, Adair C.; SOBRINHO, Ernani F. G.; et al. A prática da Eletropaulo na auscultação de barragens. Anais...In: Simpósio sobre instrumentação de barragens, 2, vol2, 1996, Belo Horizonte, p. 11. JING, Xuanlu; LIN, Shiqing New advances in elastic wire resistence type meters. Anais...In: International Congress on Large Dams, 15,vol 1, 1985, Lousanne, France, p 11991215. KLEPACZKO, J. R.; BRARA, A Na experimental method for dynamic tensile testing of concrete by spelling. Journal: International Journal of Impact Engeneering, vol 25, 2001, p. 387-489. LINDQUIST, Lélio Naor; PEREIRA, José Lorival. Apresentação e desempenho de instrumentos não convencionais, aplicáveis à barragens. Anais...In: Simpósio sobre instrumentação de barragens, 2, vol2, 1996, Belo Horizonte, p. 21. LINSBAUER, H. N.; BOCKHOFF, N.; CAMGUILHEM, J. M. Three dimensional stress intensity factor evolution routine for the investigation of cracking in dams-special features. Journal: Dam Engeneering, vol 11, Issue 1, p. 3-17. LIST, F.; BEIER, H. – The Frauneau dam monitoring and observations. Anais...In: International Congress on Large Dams, 15, vol 1, 1985, Lousanne, France, p. 335-352. LUDESCHER, H. – A modern instrumentation for the surveillance of the stability of the Kolnbrein dam. In: International Congress on Large Dams, 15, vol 1, 1985, Lousanne, France, p. 797-812. LYTLE, J. D. Dam safety instrumentation; automation of data observation, processing and evaluation. In: International Congress on Large Dams, 14, vol 1,1982, Rio de Janeiro, Brazil, p. 493-511. PIASEX Análise dos relatórios sobre o comportamento da barragem de Itaipu no período 1994/2000. Relatório 4006.50.15403.P.R0A, da Itaipu Binacional. ROSSO, José Antônio; PIASENTIN, Corrado Critérios usados no projeto de auscultação da barragem de Itaipu e sua reavaliação com base no desempenho da instrumentação. Anais...In: Seminario sobre Instrumentação de barragens, 2,vol 2, 1996, Belo Horizonte, Brazil, p. 33-. SANTOS, Marcelo; C.;GEMAEL, Camil;BLAKE, Bertam; et al. Stage 1 of subsidience monitoring of the area surronding Salto Caxias Power Dam, in Brazil. Anais...In: FIG International Symposium on Deformation Measurements, 10, 2001, California, USA, p. 8997. SEIFART, L. A.; SZPILMAN, A.;PIASENTIN, C. Itaipu structures Evolution of their performance. In: International Congress on Large Dams, 15, vol 1, 1985, Lousanne, France, p. 287-318. 88 SILVEIRA, João Francisco Alves; MACEDO, Sergio Silva; MIYA, Sergio. Observação de deslocamentos e deformações da barragem de terra de Água Vermelha. Anais...In: Seminario Nacional de Grandes Barragens, 12, 1978, São Paulo, Brazil. TARRAN, Fausto Chocair; GERING, Júlio Cesar; TEKUZA, Yasiko Inspeção de estruturas de concreto não instrumentadas em barragens. Anais...In: Seminario Nacional de Grandes Barragens, 15, 1993, Rio de Janeiro, Brazil, p. 1223-1235. USCOLD Guidelines and current US practice in automated performance monitoring of dams, 1983, Denver, USA. ZENZ, G.; OBERNHUBER, P. ICOLD benchmarck workshops on dam safety. Journal: hydropower and Dams, Issue 2, 2001. GRAFICO 07: INSTRUMENTOS DANIFICADOS DE AMBOS OS MODELOS Instrumentos danificados RDF73 6(M-10) RDF73 5(M-10) RDF73 4(M-10) RDF73 3(M-10) RDF73 1(M-10) RDF72 6(M-10) RDF72 5(M-10) RDF72 4(M-10) RDF72 2(M-10) RDF71 6(M-10) RDF71 5(M-10) RDF71 4(M-10) RDF71 3(M-10) RDF71 2(M-10) RDF71 1(M-10) RDF44 3(A-10) RDF42 3(A-10) RDF42 2(A-10) RDF41 3(A-10) RDF28 1(A-10) RDD08 2(A-10) RDD04 6(A-10) RDD02 6(A-10) RDA03 6(M-10) RDA03 5(M-10) RDA03 2(M-10) RDA03 1(M-10) RDA02 6(M-10) RDA02 5(M-10) RDA02 4 (M-10) RDA02 3 (M-10) RDA02 2 (M-10) 365 jan/80 730 jan/81 1095 jan/82 1460 jan/83 1825 jan/84 2190 jan/85 2555 jan/86 2920 3285 jan/87 3650 jan/88 jan/98 4015 jan/89 4380 jan/90 4745 jan/91 5110 jan/92 5475 jan/93 5840 jan/94 6205 6570 jan/95 6935 jan/96 7300 jan/97 ANEXO 01 0 jan/79 GRAFICO 08: TENSÕES MEDIDAS PELA ROSETA DO MODELO A-10, RD A 01 Tensão em RD A 01(A-10) Kgf/cm 2 braço 2 braço 3 braço 4 braço 5 ar /0 2 m ar /0 1 m ar /0 0 m ar /9 9 m ar /9 8 m ar /9 7 m ar /9 6 m ar /9 5 m ar /9 4 m ar /9 3 m ar /9 2 m ar /9 1 m m ar /9 0 ar /8 9 m ar /8 8 m ar /8 7 m m ar /8 5 m ar /8 4 m ar /8 3 m ar /8 2 m ar /8 1 m ar /8 0 m ar /7 9 m ar /8 6 braço 1 ANEXO 02 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 -70 -75 -80 GRAFICO 09: TENSÕES MEDIDAS PELA ROSETA DO MODELO A-10, RD F 01 Tensão em RD F 01(A-10) Kgf/cm 2 braço 2 braço 3 braço 4 braço 5 ago/02 ago/01 ago/00 ago/99 ago/98 ago/97 ago/96 ago/95 ago/94 ago/93 ago/92 ago/91 ago/90 ago/89 ago/88 ago/86 ago/85 ago/84 ago/83 ago/82 ago/81 ago/80 ago/79 ago/87 braço 1 ANEXO 03 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 -70 -75 -80 -85 -90 -95 -100 -105 -110 -115 -120 GRAFICO 10: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD A 02 Tensão em RD A 02(M -10) Kgf/cm 2 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 braço 2 braço 3 braço 5 /8 8 se t /8 8 ab r /8 7 no v n/ 87 ju n/ 87 ja o/ 86 /8 6 ag 5 braço 4 m ar 5 t/8 ou /8 m ai /8 4 4 de z l/8 ju v/ 84 fe /8 3 se t /8 3 ab r /8 2 no v ju n/ 82 ja o/ 81 ag 0 /8 1 m ar 0 t/8 ou 9 /7 9 /8 m ai de z l/7 ju fe n/ 82 braço 1 ANEXO 04 v/ 79 -50 -55 -60 -65 -70 -75 -80 GRAFICO 11: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD A 03 Tensão em RD A 03(M-10) braço 2 braco 3 braço 4 braço 5 ago/90 fev/90 ago/89 fev/89 ago/88 fev/88 ago/87 fev/87 ago/86 fev/86 ago/85 fev/85 ago/84 fev/84 ago/83 fev/83 fev/82 ago/81 fev/81 ago/80 fev/80 ago/79 ago/82 braço 1 ANEXO 05 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 -70 -75 -80 fev/79 Kgf/cm 2 GRAFICO 12: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 71 Tensão em RD F 71(M-10) Kgf/cm 2 ago/79 fev/80 ago/80 fev/81 braço 1 ago/81 fev/82 braço 2 ago/82 braço 3 fev/83 braço 4 ago/83 braço 5 fev/84 ago/84 fev/85 ANEXO 06 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 -70 -75 -80 fev/79 GRAFICO 13: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 72 Tensão em RD F 72(M-10) Kgf/cm2 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 braço 1 braço 2 braço 3 braço 4 braço 5 fev/89 out/88 jun/88 fev/88 out/87 jun/87 fev/87 out/86 jun/86 fev/86 out/85 jun/85 fev/85 out/84 jun/84 fev/84 out/83 jun/83 fev/83 out/82 jun/82 fev/82 out/81 jun/81 fev/81 out/80 jun/80 fev/80 out/79 jun/79 fev/79 -80 ANEXO 07 -70 -75 GRÁFICO 14: TENSÕES MEDIDAS PELA ROSETA DO MODELO M-10, RD F 73 Tensão em RD F 73(M-10) kgf/cm2 30 25 20 15 10 5 0 -5 -10 -15 -20 -25 -30 -35 -40 -45 -50 -55 -60 -65 -80 jan/79 jan/80 jan/81 jan/82 jan/83 jan/84 jan/85 jan/86 BRAÇO 1 jan/87 jan/88 BRAÇO 2 jan/89 jan/90 BRAÇO 3 jan/91 jan/92 BRAÇO 4 jan/93 jan/94 BRAÇO 5 jan/95 jan/96 jan/97 ANEXO 08 -70 -75