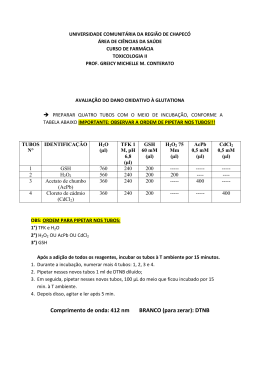

As aplicações dos sistemas de tubagem de Polietileno de Alta Densidade (PEAD) são variadas; utilizadas para as Indústrias de Gás, Água, de Saneamento e de Esgotos. O PEAD é a matéria-prima plástica para mercadorias mais inerte quimicamente, logo, é extremamente resistente a químicos e à corrosão. A água agressiva resultante de solos altamente sulfatados e a água com pouca dureza não atacará os tubos em polietileno. Por conseguinte, os nossos tubos são resistentes a uma ampla gama de águas industriais e químicos, assim como oferecem uma vantagem em termos de ciclo de vida dos sistemas a longo prazo e de custos de fabrico. Para mais informações acerca da resistência de uPVC em relação a químico(s) específico(s), não hesite em contactar a Interplast. Dar-lhe-emos informações sobre qual é a solução necessária para o tubo adequado. Devido à sua natureza não metálica, o material utilizado é totalmente resistente a todas as formas de corrosão de metal. Sendo feitos de material sem sabor e cheiro, os tubos de PEAD permanecem neutros em relação a todos os fluidos transportados. O PEAD é totalmente inerte e amplamente utilizado para o transporte de líquidos para o consumo humano. Devido à respectiva superfície interior suavemente espelhada, os tubos de PEAD possuem uma perda mínima de altura manométrica do caudal. Também não existe qualquer acumulação de depósitos internos, uma vantagem particular na construção de sistemas de esgotos. Isto confere aos tubos PEAD uma significativa vantagem de força a longo prazo em relação aos tubos de betão e metal. Os tubos de polietileno têm demonstrado, através de testes e utilização real, que cumprem e até excedem os requisitos de serviço de vida útil, tanto para as aplicações de pressão, como para as de saneamento. Espera-se uma vida útil de 70+ anos onde se especificar a utilização de PEAD. Durante anos, engenheiros em todo o mundo têm especificado tubos de PEAD para locais de condições alcalinas ou ácidas quimicamente activas. A moderna fábrica de produção da Interplast, situada em Accra, está equipada com a maquinaria de extrusão mais avançada tecnicamente que existe na actualidade, com a capacidade para fornecer condutas de PEAD integrais a curto prazo para novos projectos ou para aumentos e substituições de linhas existentes. Realizamos testes de rotina a todos os nossos tubos, conforme consta das Normas DIN e EN sob a supervisão do Conselho das Normas do Gana. Estes testes de qualidade ocorrem no nosso laboratório moderno e totalmente equipado, garantindo que as condutas da Interplast se encontrem em conformidade com a qualidade mais elevada que existe hoje em dia. Estamos confiantes que os tubos PEAD da Interplast respeitam os rigorosos requisitos dos nossos clientes locais e internacionais. Os valores comparativos indicados abaixo mostram que os tubos PEAD antigos nos sistemas hídricos continuam a possuir um coeficiente de resistência ‘n’ muito reduzido. PEAD Ferro Dúctil Ferro Fundido Aço Novo Tubo ‘n’ 0,008 0,012 0,013 Antigo Tubo ‘n’ 0,008 0,014 0,015 1,012 0,013 Os tubos PEAD nos sistemas hídricos continuam a possuir um coeficiente de resistência ‘n’ muito reduzido. De acordo com a equação de Manning, a perda de carga por fricção está dependente de n2. A diferença real de perda de carga para a qual a altura total de elevação tem de ser aumentada é a seguinte: PEAD Ferro Dúctil Novo Tubo n²= 6,4 x 10-5 n²= 14,4 x 10-5 Tubo em Serviço n²= 6,4 x 10-5 n²= 19,6 x 10-5 Ferro Fundido Aço n²= 16,9 x 10-5 n²= 22,5 x 10-5 n²= 14,4 x 10-5 n²= 16,9 x 10-5 Os valores acima demonstram que, em comparação com o Ferro Dúctil, quando a mesma quantidade de água é bombeada através de um tubo do mesmo diâmetro interno, o aumento na perda de carga por fricção para PEAD é 2 vezes menos em condutas novas e 3 vezes menos em sistemas de condutas antigos. Os tubos PEAD pesam comparativamente menos que os tubos em Ferro Dúctil da mesma ID e classe de pressão. Em consequência, o transporte, a manipulação e a instalação dos tubos PEAD são consideravelmente mais baratos e simples que os tubos Dúcteis em Ferro e em Aço. Propriedades Típicas do PEAD Dimensões de tubos de polietileno A indústria de tubagem possui duas formas diferentes para se referir à dimensão de um tubo. Uma das formas é a Dimensão Nominal (DN). Normalmente, isto é utilizado para tubos de aço e ferro. A indústria dos plásticos normalmente utiliza o Diâmetro Exterior ou OD. Diâmetro nominal Diâmetro nominal de tubos Diâmetro exterior Diâmetro nominal Diâmetro nominal de tubos Diâmetro exterior DN NPS OD DN NPS OD (mm) (pol.) (mm) (mm) (pol.) (mm) 6 1/8 10 250 10 250 8 1/4 12 250 10 3/8 16 300 12 315 15 1/2 20 350 14 355 20 3/4 25 400 16 400 25 1 32 450 18 450 32 1 1/4 40 500 20 500 40 1 1/2 50 500 50 2 63 600 24 630 65 2 1/2 75 700 28 710 80 3 90 800 32 800 100 4 110 900 36 900 125 125 1000 40 1000 125 140 1100 44 1200 1200 48 1200 1400 56 1400 1600 64 1600 2000 80 2000 150 6 150 200 200 160 180 8 DIN GAS 200 225 DIN DIN = German Industrial Norm (Norma industrial alemã) GAS = Diâmetro utilizado na rede de distribuição de gás Propriedades Gerais do PEAD (PE80 e PE100) 280 560 DIN DIN DIN Unidade Densidade Alongamento de ruptura Condutividade térmica Resistência da superfície Coeficiente de expansão linear Módulo de deformabilidade de curvatura Limite de elasticidade g/cm³ % W/mk Ω mm/mk N/mm² Valor Típico de PE80 >0,93 >800 0,43 1013 0,20 800 N/mm³ Valor Típico de PE100 >0,95 >600 0,38 >1014 0,013 840 22 25 Classes de Pressão dos Tubos de Polietileno (PE) O polietileno está classificado em várias categorias diferentes com base principalmente na sua densidade e ramificação: Polietileno de peso molecular ultra elevado (UHMWPE) Polietileno de peso molecular ultra reduzido (ULMWPE ou PE-WAX) Polietileno de peso molecular elevado (HMWPE) Polietileno de Alta Densidade (PEAD) Polietileno reticulado de alta densidade (HDXLPE) Polietileno reticulado (PEX ou XLPE) Polietileno de densidade média (PEMD) Polietileno linear de baixa densidade (PELBD) Polietileno de baixa densidade (PEBD) Polietileno de muito baixa densidade (VLDPE) Os materiais mais comuns utilizados na produção de tubos são: Polietileno de Média Densidade (PEMD) com uma classificação de força PE80, que diz respeito a um tubo com uma força mínima de 8 MPa durante 50 anos. Isto activa o funcionamento a pressões de até 12 bar. Polietileno de Alta Densidade (PEAD) com uma classificação de força PE100, que diz respeito a um tubo com uma força mínima de 10 MPa durante 50 anos. Isto activa o funcionamento a pressões de até 16 bar. As diferenças na designação da matéria-prima provêm dos fornecedores de matérias-primas ao longo dos últimos anos, como forma de diferenciação entre os materiais de polietileno desenvolvidos. Nome Antigo PEBD PEMD PEAD Nome Novo PE40 PE80 a a PE63, PE80 de 2 geração e PE100 de 3 geração O coeficiente mínimo de segurança de PE100 é determinado da seguinte forma: Aplicações hídricas do polietileno: O factor de segurança é 1,25 x pressão nominal Aplicações de Gás do polietileno: O factor de segurança é 2,0 x pressão nominal Normas aplicáveis A Interplast produz tubos de PEAD de acordo com as especificações solicitadas pelo cliente. A nossa carteira de produtos é constituída por tubos fabricados de acordo com as seguintes normas: Água: DIN8074-75 ISO4427 EN12201-2 Gás: ISO4437 EN1555-2 Corte O tubo deve ser cortado a esquadro. Um método simples de corte a esquadro é o de embrulhar jornal ou folhas de papel semelhantes à volta do tubo sem sobreposição das extremidades. Marcar uma linha à volta to tubo (a caneta de feltro é ideal). Corte pela linha com uma serra com os dentes afiados. [PIC: Corte do tubo UPVC 1.jpg] União Os tubos de polietileno podem ser unidos de duas formas, a mecânica e por soldadura. As uniões mecânicas são acopladores de compressão ou acopladores de aço (vários tipos e fornecedores) Ambos estão disponíveis na Interplast mediante pedido. Para unir duas extremidades de tubos, podem ser utilizados dois métodos, a Electrofusão e a Soldadura topo a topo. Para a união por electrofusão, têm de ser comprados acopladores em separado. Com o método de soldadura topo a topo, as extremidades do tubo são aquecidas e fundidas em conjunto. A união que se forma é mais forte que o tubo original e mantém a mesma força e propriedades físicas ao longo da sua vida útil. Armazenamento As áreas de armazenamento para os tubos devem estar limpas. As cargas concentradas (por gravilha e/ou rochas) devem ser sempre evitadas. A recomendação para a altura de empilhamento permitida para os tubos de polietileno não armazenados em paletes é 1 m. Os tubos devem ser empilhados em camadas. A área onde o tubo é armazenado deve fornecer o máximo de protecção possível. Os tubos devem estar completamente protegidos contra os efeitos do petróleo, solventes e outras substâncias químicas durante o período de armazenamento. A influência da meteorologia nos tubos armazenados deve ser mantida ao mínimo. Se os tubos estiverem armazenados ao ar livre (locais de construção), deverão ser cobertos com painéis pretos para protegê-los das condições meteorológicas (por exemplo, raios UV). Além disso, a exposição unilateral ao calor provocada pela luz solar pode provocar deformações nos tubos. Os períodos de armazenamento máximos permitidos devem ser respeitados (por exemplo, DVGW) Consulte a Interplast para saber acerca dos períodos permitidos para a sua encomenda dos tubos. Transporte Os veículos para transportar tubos devem ser seleccionados de modo a que os tubos permaneçam completamente deitados na posição horizontal, no piso do veículo. Deve evitar-se que os tubos descaiam. Devem evitar-se impactos. Para proteger os tubos de danos, verifique a área de carga quanto à existência de metais e rochas antes da carga. Os tubos devem ser carregados e descarregados com cuidado e atenção extremos.

Download