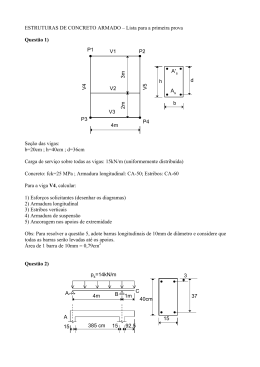

PRODUÇÃO DAS ESTRUTURAS DE CONCRETO PRÉ-MOLDADO Execução dos elementos pré-moldados; Transporte da fábrica à obra; Montagem; Realização das ligações definitivas; PRODUÇÃO DAS ESTRUTURAS DE CONCRETO PRÉ-MOLDADO Atividades Preliminares Preparação dos materiais Transporte dos Materiais Execução Propriamente dita Preparação da fôrma Colocação do concreto Cura do concreto Desmoldagem Atividades Posteriores Transporte interno Acabamentos finais Armazenamento PREPARAÇÃO DOS MATERIAIS Desenvolvimento de traços de concreto em laboratórios próprios ou terceirizados; Definição da modalidade e condição de preparo (tipo de concreto, tipo de adensamento,...); Depende do produto final e da viabilidade de produção; PREPARAÇÃO DOS MATERIAIS Determinação do fck do concreto, a todos os requisitos de projeto; Consideração de casos específicos: protensão, a deforma a um dia de idade, forma de desmoldagem e transporte,...; A partir da taxa e distâncias na fôrma, definir a trabalhabilidade adequada do concreto e o diâmetro máximo do agregado; Seleção e caracterização dos materiais; PREPARAÇÃO DOS MATERIAIS Cimento: CP V, CP II 40, (CP III não é indicado), cimento estruturais branco ou coloridos; Agregados: evitar lamelares e alongados; verificar reação álcali-agregado; controle de recebimento rigoroso e permanente (variabilidade da granulometria, a forma e o teor de pó influenciam na resistência, durabilidade e economia); Aditivos: Polifuncionais e superplastificantes (cuidar com a compatibilidade e cloretos); MATERIAIS - AGREGADOS TRANSPORTE DOS MATERIAIS Transporte do concreto misturado até a fôrma, normalmente feito por meio mecânico, e transporte da armadura, montada ou não; Buscar otimizar as distâncias dentro da fábrica; Equipamentos utilizados no transporte de materiais: Esteiras rolante; Pá-Carregadeira; Carrinho ou gericas; Entre outros; PREPARAÇÃO DAS FÔRMAS E ARMADURAS Limpeza da fôrma, aplicação de desmoldante, colocação da armadura montada ou montagem da armadura, colocação de peças complementares, fechamento, aplicação da pré-tração na armadura, se for o caso; PROCESSOS DE EXECUÇÃO Execução com fôrma estacionária; Execução com fôrma móvel (carrossel); Execução em pista de concretagem; A escolha do processo de execução depende dos seguintes aspectos: produtividade desejada, investimentos, especialização da produção, emprego ou não da pré-tração da armadura e da forma do elemento; EXEMPLO DE EXECUÇÃODE PAINÉIS COM FÔRMA MÓVEL EXEMPLO DE EXECUÇÃODE PAINÉIS COM FÔRMA MÓVEL FÔRMA MÓVEL X PISTA DE CONCRETAGEM FÔRMAS Fundamental para qualidade e produtividade; Qualidades desejáveis: – – – – – – – – estabilidade volumétrica, possibilidade de reutilizações, pouca aderência com o concreto, desmoldagem facilitada, fácil limpeza, estanqueidade, versatilidade, transportabilidade (no caso de fôrmas móveis) FÔRMAS As fôrmas podem ser feitas de: madeira, aço, concreto ou alvenaria, plástico reforçado com fibra de vidro; A escolha do tipo de material depende: acabamento superficial, tolerância, dimensão e forma dos elementos, tipo de armazenamento e cura; e número de reutilizações REALIZAÇÃO DE VAZIOS Busca reduzir o consumo de materiais e o peso dos materiais (recomendável se reduzir mín. 30% da seção bruta da peça); Vazio com acesso: grande vazio, de fácil execução, acarreta morosidade; Tipo fôrma perdida: vazios de pequenas dimensões, cuidados com materiais e cura; Tipo fôrma recuperável: tubos de aço retirados após o início de pega ou tubo inflável de água ou ar tomando precauções para não flutuar; TRABALHOS DE ARMAÇÃO E DE PROTENSÃO Armadura não protendida Armadura protendida: pré-tração da armadura, o concreto endurecido trabalha sob tensão de compressão aumentando a resistência da peça. ARMADURA PROTENDIDA

Baixar