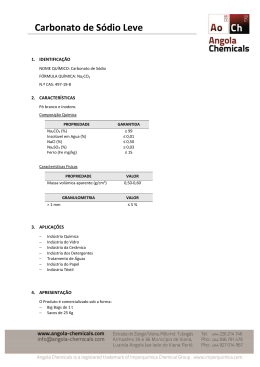

EFEITO DA TEMPERATURA NOS ENSAIOS DE DETERMINAÇÃO DO TEOR DE CARGA EM COMPOSTOS POLIMÉRICOS CONTENDO CARGAS INSTÁVEIS TERMICAMENTE Amélia S. F. e Santos1, Ângela M. Rabello1, Selma B. Jaconis1* 1 Laboratório de Plásticos e Borrachas do IPT – [email protected]; [email protected]; *[email protected] Effect of temperature on the ash content tests of polymeric compounds containing thermally unstable fillers. In this work, the effect of temperature in the ash content determinations of polymeric matrix involving mixed inorganic fillers was evaluated. The use of elevated temperatures can promote reactions between inorganic fillers and/or decomposition reactions, which may cause errors in the determination of ash content. Polymeric masterbatch containing calcium carbonate, one of the most used mineral filler in polymeric matrixes, was used to show this effect. Additionally, X-Ray Diffraction was performed to identify the chemical composition of the ash after the calcination procedure. Calcium carbonate is known to decompose above 530ºC due to its unstable nature. Furthermore, when calcium carbonate was present with another filler, its poor stability can result in secondary reactions between constituents, as observed in this work for calcination temperature of 800ºC. On the other hand, reliable determinations of both the ash content and the chemical composition was achieved at 500 ºC. Introducão A determinação do teor cinzas em polímeros é um ensaio comum e usual nessa área. Muitos estudos de desformulação e de caracterização de compostos poliméricos incluem essa determinação como uma etapa importante. No entanto, a estimativa precisa e exata do teor de cinzas pelos métodos de calcinação em mufla citados nas normas ASTM D 5630 e ISO 3451-1 método A, depende do tipo de matriz polimérica e do tipo e diversidade de cargas minerais presentes. Na escolha do método de determinação do teor de carga é necessário ponderar sobre os compostos resultantes da decomposição da matriz polimérica, a reatividade entre os diferentes tipos de cargas minerais presentes e o comportamento de perda de massa versus transformações de fase com a temperatura de cada mineral presente, de forma a garantir a exatidão do resultado de teor de cinzas a ser obtido. Cargas minerais hidratadas, por exemplo, quando aquecidas, são susceptíveis a reações envolvendo a perda de água constitucional. As temperaturas em que essas reações ocorrem dependem do tipo de carga mineral e são da ordem de aproximadamente 220ºC e 325ºC, respectivamente, para a alumina trihidratada e o hidróxido de magnésio [1, 2]. Quantitativamente, a perda de massa da alumina trihidratada atinge valores de aproximadamente 30 a 36%, quando aquecida acima de 220ºC [2, 3]. Deste modo, como a decomposição da grande maioria dos polímeros, em temperaturas da ordem de 200ºC, não é termodinamicamente favorável, pelo menos num curto espaço de tempo, o cálculo do teor de cinza, contendo carga(s) mineral(is) hidratada(s), deve ser corrigido em função da perda de massa correspondente à perda de água constitucional da carga mineral hidratada para a temperatura do ensaio de teor de cinza, devido às reações desidroxilação que as mesmas são susceptíveis. Especificamente nesse trabalho, foi avaliada a importância do controle de temperatura na exatidão e na composição do teor de cinzas obtido por meio da calcinação direta de um composto polimérico contendo carbonato de cálcio que é a carga mineral de maior aplicação na área de polímeros [4]. Experimental Material: foram utilizados um masterbatch com 65 % de dióxido de titânio e 5 % de carbonato de cálcio e dióxido de titânio em pó tratado, ambos fornecidos pela Cromex S.A. Teor de cinzas: foi determinado de acordo com o método A da norma ASTM D 5630, porém utilizando duas temperaturas diferentes, 500ºC e 800ºC, até massa constante. Difração de Raios-X: foi utilizado um difratômetro RIGAKU RINT-2000, com radiação Kα do cobre e potência da fonte de Raios-X de 20 mA e 40 kV. Resultados e Discussão Na Tabela 1 estão apresentados os resultados do teor de cinzas a 500ºC e 800ºC para os dois tipos de materiais analisados nesse trabalho. De acordo com os resultados obtidos, houve perda de massa diferenciada em função da temperatura de calcinação utilizada para o masterbatch de dióxido de titânio contendo carbonato de cálcio. Esse comportamento indica que a 800ºC ocorreu decomposição e/ou reações entre as cargas minerais presentes. Por outro lado, como o dióxido de titânio é estável termicamente para a faixa de temperatura avaliada, a amostra de dióxido de titânio puro apresentou resultados semelhantes, independente da temperatura de calcinação. 440 Figura 3 – Difratograma de Raios-X da amostra de dióxido de titânio calcinada a 500ºC. Visando comprovar e verificar as alterações estruturais e na composição química das cargas minerais obtidas após o cada procedimento de calcinação foi realizada análise por Difração de Raios-X nas respectivas frações inorgânicas obtidas. Os difratogramas de Raios-X obtidos estão exibidos a seguir (Figuras 1-4) e eles confirmam que na calcinação à 800ºC ocorreu reação química entre o carbonato de cálcio e o dióxido de titânio (vide eq. 1), uma vez que o padrão de difração para as cargas calcinadas nessa temperatura apresentou picos de difração que podem ser atribuídos a presença do titanato de cálcio (2θ = 33 e 59º), corroborando para explicar a redução observada no teor de cinza com o aumento da temperatura de calcinação. 2 theta (º) Intensidade (cps) CaCO3 + TiO2 Æ CaTiO3 + CO2 [eq. 1] 200 150 100 50 0 0 20 40 60 2 theta (º) Intensidade (cps) Figura 1 – Difratograma de Raios-X do masterbatch contendo 65 % de dióxido de titânio e 5 % de carbonato de cálcio calcinado a 500ºC. 200 150 100 50 0 0 20 40 60 2 theta (º) Intensidade (cps) Figura 2 – Difratograma de Raios-X do masterbatch contendo 65 % de dióxido de titânio e 5 % de carbonato de cálcio calcinado a 800ºC. 200 150 100 50 0 0 20 40 2 theta (º) 60 Intensidade (cps) Tabela 1 – Valores do teor de cinza para os materiais avaliados em cada temperatura de calcinação utilizada. Temp. Amostra Teor de cinzas (%) (*) 500ºC TiO2: (71,07 ± 0,015) CaCO3 800ºC (68,39 ± 0,031) 500ºC (99,54 ± 0,030) TiO2 800ºC (99,36 ± 0,023) (*) Média e desvio padrão dos resultados obtidos em triplicata. 200 150 100 50 0 0 20 40 60 Figura 4 – Difratograma de Raios-X da amostra de dióxido de titânio calcinada a 800ºC. Esse comportamento se deve a importância da temperatura na cinética de reações, como por exemplo, reações no estado sólido de interdifusão de átomos para formar uma solução sólida, reações de oxidação, de vaporização, desidroxilação e de decomposição [1]. No caso de cargas minerais, como os carbonatos, por exemplo, as mesmas são susceptíveis à decomposição em temperaturas elevadas. A temperatura de decomposição do carbonato de cálcio é da ordem de 530ºC [1]. Portanto, quando esse tipo de carga mineral está presente, o uso de temperaturas superiores a 500ºC no ensaio de teor de cinzas não é recomendado. Além disso, o uso de temperaturas na faixa de 800ºC favoreceu reações do carbonato de cálcio com dióxido de titânio, comprometendo estudos posteriores de desformulação, conforme verificado experimentalmente. Por último, com relação ao tratamento interfacial geralmente aplicado nas cargas inorgânicas voltadas ao segmento de plásticos carregados, sua contribuição nos valores de perda de massa geralmente é desprezível, visto que estes representam pequenas proporções mássicas no produto final [4, 5]. Conclusões De acordo com os dados obtidos nesse trabalho para a mistura de cargas minerais estudada, ou seja, dióxido de titânio e carbonato de cálcio, é possível concluir que o uso de temperaturas na faixa de 800ºC compromete a determinação por calcinação do teor de cinzas, assim como análises posteriores de recomposição de formulações. Agradecimentos Os autores agradecem ao grupo do Laboratório de Análise Químicas Inorgânicas do Centro de Metrologia Química do IPT pelas análises de Difração de Raios-X. Referências Bibliográficas 1. W. D Kingery, H. K. Bowen, D. R. Uhlmann. Introduction to ceramics. New York, Wiley, 1976. 2. Alumina Trihydrate. Informação técnica, Akrochem Corporation, Ohio. 3. P. S. Santos; H. S. Santos. Ciência e tecnologia de argilas. Sao Paulo, Edgard Blucher, 1989. 4. Sousa, J. A.; Ciminelli, R. B. Plásticos carregados e reforçados. Associação Brasileira de Polímeros, São Carlos, 1995. 5. J. A. Brydson. Plastics additives. Oxford, Butterworth-Heinemann, 1999. Anais do 8o Congresso Brasileiro de Polímeros 441

Baixar