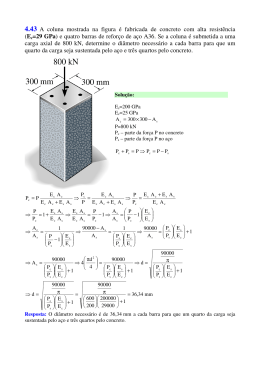

COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 INFLUÊNCIA DO TAMANHO DO AGREGADO E DA RELAÇÃO ÁGUA/CIMENTO NA RESISTÊNCIA ABRASIVA E EROSIVA DE CONCRETOS UTILIZADOS NO VERTEDOURO DE ITAIPU Rogério Luis RIZZI Professor Associado – Universidade Estadual do Oeste do Paraná, Campus de Cascavel Pétterson Vinícius PRAMIU Bolsista de Desenvolvimento Tecnológico – FPTI/CEASB Ricardo Lessa AZEVEDO Professor Adjunto – Universidade Estadual do Oeste do Paraná, Campus de Cascavel Giovanna Patrícia Gava Oyamada Professor Adjunto – Universidade Estadual do Oeste do Paraná, Campus de Cascavel RESUMO Este trabalho apresenta resultados da avaliação das resistências abrasivas e erosivas de dois tipos de concreto que predominam na calha esquerda do vertedouro da barragem de Itaipu. Tomando estes concretos como traços de referência, foi avaliada a influência da proporção de agregado graúdo e da relação água/cimento na sua resistência abrasiva. A perda de massa e profundidade de desgaste devido à abrasão e erosão foi determinada segundo a norma proposta pela ASTM C1138 (1997) e por Momber e Kovacevic (1994), respectivamente. Os valores de perda de massa foram ajustados a expressões de ajuste não linear. Todos os resultados mostraram-se satisfatórios para realizar estimativas de perda média de massa. ABSTRACT This paper presents the evaluation results of the abrasive and erosive resistance of two types of concrete that predominate in the left channel of the spillway of the Itaipu Dam. Taking these concrete as the mark, we evaluated the influence of the proportion of coarse aggregate and water / cement ratio in its abrasion resistance. The loss of mass and depth of wear due to abrasion and erosion was determined according to the standard proposed by ASTM C1138 (1997) and Momber and Kovacevic (1994), respectively. The mass loss values were adjusted to nonlinear fitting expressions. All results were satisfactory to achieve average mass loss estimation. XXVI Seminário Nacional de Grandes Barragens 1 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 1. INTRODUÇÃO Embora seja fundamental na reação que origina o concreto hidráulico, a água também é um fator relevante para a maioria dos problemas de sua durabilidade. O concreto presente em canais de escoamento, tubulações para transporte de água e esgoto, e vertedouros de barragens, além de estar em um ambiente com elevada umidade é submetido ao desgaste devido ao contato com o fluido, que muitas vezes escoa em altas velocidades e contém partículas abrasivas às estruturas hidráulicas. A Usina Hidroelétrica de Itaipu se encontra em operação desde 1984 e o vertedouro, entre outras estruturas, já apresenta desgastes superficiais nas lajes de suas calhas, decorrentes do escoamento da água. Se manutenções preventivas não forem adequadamente realizadas esses desgastes superficiais podem evoluir para situações severas ocasionando gastos econômicos significativos devido à necessidade de grandes intervenções nas calhas, inclusive pondo em risco a segurança das estruturas. Os primeiros trabalhos sistemáticos sobre os desgastes e danos em concretos remontam a década de 1940 com [1] que classificou vários mecanismos atuantes no dano ao concreto. Embora tal classificação sistematize os tipos usuais de danos, o fenômeno de desgaste do concreto devido a escoamentos com alta velocidade ainda não é bem entendido. Inexistem teorias satisfatórias que descrevem seu comportamento quando exposto aos diversos tipos de danos, como aqueles causados por ação direta na estrutura devido aos fluxos de água - a erosão hidráulica -, ou por ação decorrente da implosão de bolhas de gás em escoamentos de altas velocidades - a cavitação hidráulica -, ou pela ação de partículas sólidas suspensas na água - a abrasão hidráulica. 2. DESGASTE ABRASIVO Métodos de ensaio para avaliação da resistência ao desgaste superficial do concreto nem sempre são adequados, dada a dificuldade em simular as condições reais de operação em laboratório. A American Society for Testing and Materials (ASTM) apresenta seis diferentes métodos para avaliação da resistência a abrasão em concreto, sendo que as [2] e [3] são recomendadas. O principal problema destas normas ao avaliar concretos com elevada resistência é o tempo de duração do ensaio, que deve ser prolongado para permitir um desgaste considerável do corpo de prova [4]. Dentre os métodos de avaliação da resistência à abrasão em concreto optou-se pela realização do ensaio normatizado em [2], por simular condições de trabalho semelhantes àquelas presentes em estruturas hidráulicas [5]. O desgaste abrasivo do concreto é descrito pelo decremento de massa e de profundidade do material, resultando numa redução da sua resistência às cargas e forçantes. A falta de uma teoria geral consolidada para o desgaste, que é necessária para formular o modelo matemático, implica na busca por um modelo empírico relacionando o decremento de massa de concreto causado pelo desgaste abrasivo em função de propriedades do material, através de relações lineares, quadráticas ou exponenciais, onde os parâmetros são ajustados aos dados experimentais. XXVI Seminário Nacional de Grandes Barragens 2 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 Os principais fatores que afetam o desgaste abrasivo do concreto estão relacionados com as condições ambientais, dosagem e dimensão do agregado, resistência à compressão, proporção da mistura, utilização de cimentos especiais, uso de adições como cinza volante e fibras. Outros dois fatores que desempenham um papel importante na resistência abrasiva do concreto são o acabamento superficial (rugosidade) e as condições de cura [6]. A resistência à compressão tem mostrado ser uma importante característica que influencia na resistência a abrasão do concreto, porém nem todas as misturas utilizadas para melhorar sua resistência à compressão aumentam sua resistência à abrasão. [7] estabeleceram uma dependência entre a resistência compressiva e a resistência à abrasão do concreto. Os testes mostraram um aumento da resistência à abrasão com o aumento da resistência a compressão. O concreto estudado por [7] foi dosado com teores entre 11 e 15\% de sílica ativa, e uma relação água-cimento (a/c), variando entre 0,24 e 0,34 para o reparo da represa de Kinzua na Pensilvânia. O concreto com idade de 28 dias apresentou resistência à compressão acima de 79 MPa e a adição de sílica ativa aumentou sua resistência à abrasão, quando comparado ao concreto comum. Como destacado por [8], a pasta de cimento endurecida não possui alta resistência ao atrito e a vida útil do concreto pode ser encurtada por ciclos de atritos repetidos, especialmente quando a pasta de cimento no concreto é de alta porosidade ou de baixa resistência. Para obtenção de superfícies resistentes à abrasão, o American Concrete Institute recomenda que a resistência à compressão do concreto não deve ser inferior a 28 MPa. No entanto, quando há condições de erosão ou abrasão severas, recomenda-se que, além do uso de agregados de alta dureza, o concreto seja dosado para obter pelo menos 40 MPa de resistência à compressão aos 28 dias e curado adequadamente antes de ser exposto a intempéries [9]. Concretos de alta resistência (fck ≥ 50 MPa) são frequentemente utilizados para construção e reparos de estruturas sujeitas à ação de efeitos abrasivos, como dutos, bacias de dissipação, vertedouros e canais de escoamento, em que a superfície da estrutura está susceptível a vários fenômenos como erosão, abrasão e cavitação. Um concreto de alta resistência compressiva contém um alto conteúdo de componentes com granulometria fina (cimento, sílica ativa, cinza volante), uma baixa relação água/cimento (a/c), agregados menos grosseiros e com um diâmetro máximo do agregado, menor do que no concreto comum. O concreto de alta resistência apresenta uma relação a/c entre 0,3 e 0,4 e o concreto de altíssima resistência deve ter uma relação a/c entre 0,22 e 0,30. As relações comumente utilizadas para associar a resistência à compressão do concreto com a sua composição, como lei de Bolomey e lei de Abrams, não são válidas para concretos de alta resistência e, geralmente, quanto maior a relação água/cimento, menor é a resistência à abrasão do concreto e a correlação entre estas duas propriedades tem sido comprovadas por vários métodos de ensaio abrasivo [4]. [4] propôs uma expressão empírica baseada em no trabalho de [10] e em observações experimentais, que relaciona a perda de massa com o tempo de duração do ensaio ao avaliar o desgaste abrasivo de concreto de alto desempenho (HPC) através do decremento de massa. O ensaio foi conduzido de acordo com a XXVI Seminário Nacional de Grandes Barragens 3 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 norma [2], e os dados experimentais foram utilizados para ajustar o modelo matemático e relacionar a perda de massa com o tempo de duração do ensaio. O decremento de massa, causado pelo desgaste é descrito pela Equação: (1) onde e são parâmetros de ajuste e é o tempo de carregamento que causa o desgaste. Neste trabalho emprega-se o método de mínimos quadrados e o algoritmo de Levenberg-Marqardt implementado no software Matlab 2011 para realizar um ajuste não linear aos dados obtidos em laboratório e estimar os valores de e . Para o modelo de decremento de massa de concreto após o tempo descrito pela Expressão (1), a velocidade do decremento de massa do concreto pode ser determinada pela Equação: (2) onde é a massa de material erodido ao longo do tempo, é a velocidade de perda média de massa ao longo do tempo, e são parâmetros de ajuste e é o tempo de exposição. A moldagem dos corpos de prova para determinação dos desgastes abrasivos e erosivos foram realizadas no Laboratório de Estruturas e Materiais de Engenharia (LEME), da Uni oeste campus de Cascavel, e os traços reproduzidos foram selecionados de acordo com fichas de concretagem obtidas junto ao Laboratório de Tecnologia de Concreto da Itaipu. Foram avaliados 6 tipos de concreto designados como concreto 19A35, 19A35-I, 19A35-II, 19B21, 19B21-I e 19B21-II, cujos traços de referência utilizados são os designados como 19A35 e 19B21. Os corpos de prova para ensaio de resistência à compressão axial e ensaio de resistência à abrasão, foram moldados e ensaiados seguindo especificações das normas [11], [12] e [2], respectivamente. A Tabela 1 apresenta os dados da composição dos concretos moldados e utilizados para realização de ensaios de abrasão, assim como de ensaios para determinação da resistência à compressão axial com 28 dias de idade. A proporção de mistura, a composição dos diferentes concretos utilizados e a nomenclatura utilizada seguem o disponibilizado em [13]. TABELA 1: Traços de referência (19A35 e 19B21) e variações na proporção de agregados graúdos e de relação água/cimento dos concretos produzidos. XXVI Seminário Nacional de Grandes Barragens 4 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 Da Tabela 1 pode-se observar que no traço de referência 19A35 foi alterada a proporção de agregado graúdo (brita 0 e brita 1), e no traço 19B21 foi alterada relação água/cimento, para verificar a influência destes fatores na resistência abrasiva do concreto. Assim, o concreto designado como 19A35 emprega 100% de brita 1, no concreto 19A35-I é utilizado 50% de brita 0 e 50% de brita 1, o concreto 19A35-II contém 75% de brita 0 e 25% de brita 1. Para o traço de referência 19B21 foram realizadas variações somente na relação água/cimento sendo o 19B21 com uma relação a/c de 0,42, o concreto 19B21-I com relação a/c igual a 0,50 e o traço 19B21-II com relação a/c de 0,58. Os ensaios de abrasão em concreto foram realizados de acordo com a norma específica [2], cujo método consiste na circulação de 70 esferas de aço sobre um corpo de prova moldado com 300 mm de diâmetro e 100 mm de altura. Também conhecido como método submerso ou underwater, este método simula a ação da estrutura sujeita às cargas abrasivas, como sedimentos e materiais transportados. A rotação das pás são especificadas pela norma em 1200±100 rpm, e a duração do ensaio foi especificada em 120 horas. A perda de massa foi mensurada com auxílio de balança digital em intervalos de 12 horas, sendo cada traço de concreto avaliado em triplicata. Os corpos de prova foram desmoldados após 1 dia de cura e permaneceram submersos em água a 23±2ºC, e após 28 dias de cura o ensaio de resistência à abrasão foi realizado nas faces acabadas dos corpos de prova. Adicionalmente, foram moldados corpos de prova cilíndricos com 100 mm de diâmetro e 200 mm de altura para determinação da resistência à compressão e do módulo de elasticidade para cada mistura de concreto avaliada. Estes corpos de prova também foram desmoldados após 1 dia de cura e mantidos submersos por 28 dias para determinação das propriedades mencionadas. As curvas de perda média de massa e de velocidade de perda média de massa por abrasão, expressas nas Equações (1) e (2), juntamente com os dados experimentais são apresentadas nas Figuras 1 e 2, respectivamente. 213 XXVI Seminário Nacional de Grandes Barragens 5 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 FIGURA 1: Soluções para o modelo proposto por [4] para perda de massa abrasiva, ajustadas aos dados experimentais. Como observado na Figura 1 o concreto 19B21-I apresentou maior desgaste ao final do ensaio abrasivo, com uma perda média de massa de 1450g, seguido pelo concreto 19B21 que apresentou 1246,67g de perda média de massa. Por outro lado, o concreto 19A35 apresentou a menor perda de massa, de 600g em sequência o concreto que menos perdeu massa foi o 19A35-I, com 746,47g. Como verificado o concreto 19B21-I também apresentou a menor resistência à compressão axial (39,92 MPa) enquanto que o concreto 19A35 apresentou a maior resistência compressiva (61,15 MPa), indicando uma influência deste parâmetro com a resistência abrasiva do concreto. No entanto os concretos 19A35-I, 19A35-II, 19B21 e 19B21-I apresentaram resistência compressivas muito semelhantes (entre 52,15 e 54,78 MPa), mas perdas de massa bem diferentes, variando entre 746 e 1246g, mostrando que a resistência à compressão não é o único parâmetro que influencia na resistência abrasiva. A substituição de agregado graúdo brita 1 pelo agregado menor, brita 0, também alterou a resistência ao desgaste do concreto, como verificado no incremento de perda de massa com o aumento da proporção de brita 0. Resultado semelhante foi obtido ao aumentar a relação água/cimento, resultando numa redução da resistência abrasiva. FIGURA 2: Soluções para o modelo proposto por [4], para velocidade de perda de massa abrasiva. As curvas de velocidade de perda média de massa complementam os resultados das curvas de perda média de massa, pois ilustram a taxa de desgaste do material. Como verificado nas Figuras 1 e 2, os concretos que apresentaram maior perda de massa também apresentaram maiores velocidades de perda massa, inclusive quando esta se tornou aproximadamente constante. Além da quantificação da perda de massa, a norma [2] recomenda a mensuração da profundidade de desgaste durante a realização do ensaio. Os valores das profundidades de desgaste dos concretos apresentados na Tabela 1 são ilustrados na Figura 3. XXVI Seminário Nacional de Grandes Barragens 6 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 FIGURA 3: Profundidade média de desgaste avaliada pela norma [2]. Outro resultado relevante que pode ser observado nesta Figura 3 é a evolução da profundidade do desgaste do concreto 19B21-I que apresentou uma alta variação de profundidade no início do ensaio. Esta informação é corroborada pela elevada velocidade de perda de massa inicial ilustrada na Figura 2. 3. DESGASTE EROSIVO Uma discussão sistemática da análise do comportamento do concreto enfocando a erosão hidráulica foi realizada por [14], [15] e [16], entre outros, sendo que essa última referência apresenta os principais tipos de erosão que atuam em estruturas hidráulicas. Os trabalhos relativos ao carregamento e falha do concreto devido à ação erosiva feitas em [14], indicam que são processos localizados e que propriedades como dureza e a distribuição das inclusões (materiais agregados) têm maior influência na resistência à erosão do que as propriedades macroscópicas do material, como resistência à compressão e à tração. Também, as propriedades estruturais da mistura de concreto, como, porosidade, permeabilidade e homogeneidade, influenciam na resistência à erosão. Concluem os autores que embora as propriedades convencionais do concreto não expressem exatas informações sobre a sua resistência à erosão, elas são boas medidas para correlacionar o desgaste abrasivo. Nos diversos trabalhos desenvolvidos pelos autores eles verificaram que parâmetros importantes para descrever o regime de carregamento no material são a velocidade do fluxo da água e o tempo de exposição do concreto ao fluxo. Assim, na investigação do comportamento do concreto exposto a escoamentos de alta velocidade, não somente as propriedades de resistência macroscópica são avaliadas, mas também a estrutura do material, especialmente das inclusões, devem ser consideradas como indicado por [17], que também propôs um sistema hierárquico de três níveis para a modelagem estrutural do concreto. O micronível é XXVI Seminário Nacional de Grandes Barragens 7 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 relacionado com a estrutura da pasta de cimento endurecida; o mesonível trata da porosidade, inclusões, fissuras e interfaces; o macronível é relacionado com o elemento estrutural. A investigação dos modos de falha básicos deve ser realizada sobre condições intensas de carregamento, com altas velocidades de fluxos e pequenos intervalos de tempo de exposição. Na falta de padrão para avaliar a erosão hidráulica, como no caso da resistência à abrasão que é normatizado pela norma [3] procedimento C ou [2], [14] e [15] estudaram a erosão através da avaliação da perda média de massa do concreto quando exposto a um jato de água em alta velocidade. Como apontado nos trabalhos realizados por eles a velocidade do fluxo é um importante parâmetro na avaliação do processo erosivo. Assim eles utilizaram a lei de Bernoulli com pressão constante e perda de carga para estimar a velocidade do jato da água empregado em seus experimentos. Resultados experimentais indicaram que é necessário atingir uma velocidade mínima para induzir dano aparente no material. Embora abaixo dessa velocidade limite nenhuma erosão visível ocorra, é gerada uma rede de fissuras não visível no material. Pôde-se estabelecer uma expressão em termos de leis de potência para modelar matematicamente o carregamento, e empregando diferentes pressões ou velocidades da água observou-se experimentalmente que, contrariamente à pasta de cimento, as inclusões não foram destruídas completamente pelos fluxos em alta velocidade, mas foi observada uma remoção contínua de material. E além da velocidade do fluxo, avaliou-se o tempo de exposição ao jato da água, que é o outro importante parâmetro de influência no desgaste do material. Como o interesse dos autores era na modelagem experimental e teórica dos fundamentos às máquinas de jatos de água para hidrojateamento ou atividades análogas, eles empregaram nos estudos realizados informações sobre o diâmetro do bocal e a velocidade transversa do jato de água, entre outros fatores. Os estudos indicaram que também é requerido um tempo crítico de exposição, o qual é necessário para induzir o dano ao concreto, sugerindo que esse parâmetro pode ser relacionado com um parâmetro de fratura mecânica, especialmente com a velocidade de fissuração do material e que o tempo de exposição deve ser suficiente para geração de certo comprimento de fissura crítico. Utilizando modelos aproximados e heurísticos (leis de fragmentação) os autores modelaram o comprimento de fissura crítico em termos da superfície específica do agregado do material erodido e o tempo crítico em função do módulo de Young, da densidade do material erodido e da superfície específico desse material. Usando as propriedades mecânicas do material como a resistência à compressão (MPa), o módulo de Young (MPa), a massa específica e a absorção de energia na fratura ( ) e tendo em base resultados de seus experimentos, os autores encontraram uma relação para a perda de massa por erosão dada por uma lei de potência, com parâmetros ajustados aos dados experimentais, para a velocidade crítica para causar erosão no material. Assim, em resumo, os trabalhos realizados em [14] e [15] indicaram que é necessária uma velocidade mínima de fluxo da água e um tempo mínimo de exposição para iniciar o processo de erosão no concreto. Abaixo destes valores críticos predomina uma zona de livre erosão. XXVI Seminário Nacional de Grandes Barragens 8 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 331 332 333 334 335 336 337 338 339 340 341 342 343 344 345 346 347 348 349 350 351 352 353 354 355 356 357 358 359 360 361 Tendo como inspiração essa metodologia, modelagens foram desenvolvidas neste trabalho para mensurar a retirada de material em amostras de concreto, e cujas expressões matemáticas dependem de parâmetros como ângulo de impacto, a velocidade mínima de fluxo de água, o tempo mínimo de exposição para iniciar o processo de erosão e propriedades do próprio material. As curvas teóricas com os respectivos modelos de perda média de massa, , estudados e utilizados no ajuste aos dados erosivos são apresentadas na Figura 4, cujo tempo de exposição foi normalizado para efeitos de ilustração. FIGURA 4: Resultados teóricos para ilustrar o comportamento comparativo dos modelos de perda média de massa por erosão. O aparato para realização dos ensaios de erosão foi construído no Laboratório de Estruturas e Materiais de Engenharia (LEME - UNIOESTE), inspirado em esquemas apresentados nos trabalhos de [14] e [18]. O aparato é composto por suporte do bocal, motor e bomba de água, mangueira de alta pressão, bocal, reservatório e suporte giratório do corpo de prova. Na mangueira de pressão foi instalado um manômetro com glicerina para monitoramento da pressão de trabalho do fluido, e consequentemente, monitoramento da velocidade do jato. Com o tempo de duração do ensaio, fixado em 120 minutos e a vazão da máquina de erosão, foi instalado um reservatório de água com capacidade de 30 litros permitindo o armazenamento, a uniformidade da pressão de entrada na máquina, a filtragem e a recirculação do fluido utilizado no ensaio. A distância de operação entre o bocal e o corpo de prova foi determinada experimentalmente como aquela que proporcionou maior perda média de massa em corpos de prova de argamassa previamente avaliados. A distância entre o bocal e o corpo de prova para realização dos ensaios foi de 33 centímetros, sendo esta a distância que apresentou maior perda de massa nos ensaios previamente realizados XXVI Seminário Nacional de Grandes Barragens 9 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 362 363 364 365 366 367 368 369 370 371 372 373 374 375 376 377 378 379 380 381 382 383 384 385 386 387 388 389 390 391 392 393 394 395 396 397 398 399 400 401 402 403 404 405 406 407 408 409 410 com corpos de prova de argamassa. O raio de atuação da carga erosiva e a velocidade de rotação do corpo de prova foram fixados em 2 cm e 6 rpm, respectivamente. Para determinação da distância entre o bocal e o alvo de concreto para realização dos ensaios erosivos, foram realizados ensaios prévios para avaliar aquela distância que promove maior desgaste em corpos de prova cilíndricos de argamassa, com dimensões de 30 mm de altura e 80 mm de diâmetro. Este ensaio foi realizado em duplicata para cada distância e cada corpo de prova foi exposto ao jato de água por 2 minutos. Para estimativa da velocidade do jato de água na saída do bocal, primeiramente foram realizadas observações experimentais para determinação da vazão volumétrica do fluido. As medições de fluido para determinação da vazão foram realizadas com 4 repetições, coletando-se o volume de fluido na saída do bocal com auxílio de uma proveta graduada de 1000 ml, em um intervalo de tempo fixado em 15 segundos, controlados com auxílio de um cronômetro digital. Após as medições de volume a vazão média foi estimada com emprego da expressão , onde é a vazão em unidades de volume por tempo, é o volume e é o tempo. Tomando a velocidade do fluido como uniforme em toda a seção de escoamento, pode-se obter uma relação entre a vazão volumétrica e a velocidade de um fluido que se desloca através de uma seção de área a uma distância , num intervalo de tempo . Considerando os valores obtidos experimentalmente da vazão média da máquina, , e um bocal de de diâmetro, foi possível estimar a velocidade do jato, . As amostras utilizadas para os ensaios de erosão foram moldadas de acordo com a especificação do traço selecionado e desmoldadas após 1 dia de cura, permanecendo submersas em água a temperatura de 23±2ºC até a idade de 28 dias. Esses corpos de prova foram moldados em lajes de formato quadrangular com 30 mm de altura e 200 mm de lado. Após a idade de cura os corpos de prova cilíndricos utilizados para realização dos ensaios erosivos foram extraídos das lajes acima mencionadas com emprego de uma serra copo, apresentando dimensões de 30 mm de altura e 80 mm de diâmetro. Adicionalmente, foram moldados corpos de prova cilíndricos com 100 mm de diâmetro e 200 mm de altura para determinação da resistência à compressão axial, que também foram desmoldados após 1 dia de cura e mantidos submersos em água a temperatura 23±2ºC por 28 dias. As medições de perda de massa foram realizadas em balança digital com precisão de 0,01±0,001g, através da variação de perda de massa da amostra saturada superfície seca, que foi mensurada em intervalos de 1 em 1 minuto e, após 5 minutos de ensaio, as medições foram realizadas em intervalos de 5 minutos, monitorados com auxílio de cronômetro digital. A Tabela 1 apresenta os dados da composição dos concretos moldados e utilizados para realização de ensaios de abrasão, assim como de ensaios para determinação da resistência média à compressão axial com 28 dias de idade. Utiliza-se para avaliação da massa erodida acumulada, e posterior construção das curvas de massa erodida acumulada, a relação onde é a massa removida no tempo , é a massa inicial da amostra e é a massa da amostra no tempo, . As curvas de perda média de massa de acordo XXVI Seminário Nacional de Grandes Barragens 10 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 411 412 413 414 com os modelos desenvolvidos, ajustadas aos dados experimentais são apresentadas nas Figuras 5, 6, 7, 8, 9 e 10. FIGURA 5: Soluções do modelo , aos 6 tipos de concreto. 415 416 417 FIGURA 6: Soluções do modelo , aos 6 tipos de concreto. 418 XXVI Seminário Nacional de Grandes Barragens 11 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 419 420 FIGURA 7: Soluções do modelo , aos 6 tipos de concreto. 421 422 423 FIGURA 8: Soluções do modelo , aos 6 tipos de concreto. 424 XXVI Seminário Nacional de Grandes Barragens 12 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 425 426 427 428 429 430 FIGURA 9: Soluções do modelo , aos 6 tipos de concreto. FIGURA 10: Soluções do modelo , aos 6 tipos de concreto. XXVI Seminário Nacional de Grandes Barragens 13 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 431 432 433 434 435 436 437 438 439 440 441 442 Para um melhor detalhamento das informações, os modelos de desgaste erosivo ajustados aos dados experimentais são apresentados nas Tabelas 2 e 3. TABELA 2: Expressões para os modelos ajustados e apresentados nas Figuras entre 6 e 10, para os concretos tipo 19A35. TABELA 3: Expressões para os modelos ajustados e apresentados nas Figuras entre 6 e 10, para os concretos tipo 19B21. XXVI Seminário Nacional de Grandes Barragens 14 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 443 444 445 446 447 448 449 450 451 452 453 454 455 456 457 458 459 460 461 462 463 464 465 466 467 468 469 470 471 472 473 474 475 476 477 478 479 480 481 482 483 484 485 486 487 Através dos dados das Tabelas 2 e 3, nota-se que, com exceção do modelo propostos por [14], os demais apresentaram um ajuste satisfatório aos dados experimentais, com coeficientes de determinação, R², superiores a 0,9508. É relevante destacar que dentre os modelos ajustados, somente os modelos de Momber e em Leis de Potência utilizam o parâmetro de velocidade do jato de água, . A Tabela 4 apresenta o resumo dos valores de desgaste abrasivo e erosivo médio para cada concreto. TABELA 4: Resumo dos valores de perda média de massa ao final do ensaio abrasivo e erosivo para os concretos avaliados. A Tabela 4 apresenta um incremento na perda média de massa por abrasão e da profundidade de desgaste com o aumento da proporção de brita 0, no caso dos concretos tipo 19A35 e um incremento na perda de massa por abrasão com o aumento da relação água/cimento, quando dos concretos do tipo 19B21. No entanto, um comportamento distinto foi observado no desgaste erosivo do concreto, em que os concretos 19A35-I e 19A35-II apresentaram as menores perdas de massa ao contrário do concreto 19A35, que se mostrou o mais resistente à abrasão, mas apresentou a maior resistência à compressão axial e também o maior desgaste erosivo, indicando que os mecanismos atuantes nos fenômenos de abrasão e erosão em concreto são distintos. 4. CONCLUSÕES De resultados decorrentes dos ensaios experimentais e das modelagens analíticas e numéricas relativas ao comportamento dos danos superficiais no concreto sob abrasão e erosão hidráulica, é possível sugerir uma metodologia para selecionar materiais mais apropriados para serem utilizados nos reparos das lajes da calha do vertedouro, servindo de importante elemento de apoio para a gestão da manutenção e segurança do vertedouro. Várias atividades experimentais e analíticas visando à caracterização da resistência à abrasão e erosão do concreto que compõem a calha esquerda do vertedouro continuam sendo realizadas. Alguns dos principais traços de concreto utilizados nesta calha estão em estudos, para identificar a possível influência de distintas variáveis e parâmetros à resistência ao desgaste abrasivo e erosivo. Modelagens de desgaste como aquelas apresentadas nos trabalhos de [19] e [20], entre outras abordagens e metodologias, seguem em estudo e análise e poderão ser adaptadas para modelar e investigar o fenômeno erosivo em superfícies de concreto, desde que seja viável o emprego de parâmetros que atuam na interação entre o fluido e a superfície da calha, como a velocidade do fluido, o ângulo de contato, o comportamento mecânico dos materiais envolvidos, entre XXVI Seminário Nacional de Grandes Barragens 15 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 488 489 490 491 492 493 494 495 496 497 498 499 500 501 502 503 504 505 506 507 508 509 510 511 512 513 514 515 516 517 518 519 520 521 522 523 524 525 526 527 528 529 530 531 532 533 534 535 536 537 outros fatores. Também podem ser utilizadas técnicas para caracterizar a rugosidade na interface fluido-estrutura, necessárias às modelagens matemáticas e simulações computacionais para estabelecer as condições de interface de contato no problema de interação fluido-estrutura. Estudos experimentais e computacionais em andamento procuram caracterizar critérios baseados em mecanismos ou falhas decorrentes de tensões, deformações, fadigas, fraturamento, entre outros, para estabelecer condições pelas quais ocorre a erodibilidade do concreto das lajes das calhas do vertedouro. A integração de dados, parâmetros e de modelagens com um software que dê suporte computacional apropriado a escoamentos multifásicos, como o ANSYSAUTODYN, pode viabilizar uma melhor investigação da erosão espaço-temporal na superfície das lajes de concreto das calhas do vertedouro da Usina Hidroelétrica de Itaipu, visando atingir os objetivos do Projeto “Simulação dos Efeitos Erosivos no Vertedouro da Barragem de Itaipu”, que inclui a gestão e manutenção preventiva de locais suscetíveis ao dano por erosão e abrasão hidráulica. 5. AGRADECIMENTOS Ao FPTI/CEASB/ITAIPU pelos recursos financeiros e a UNIOESTE pela infraestrutura e recursos humanos. 6. PALAVRAS-CHAVE Resistência abrasiva, resistência erosiva, ASTM C1138, hidrojateamento. 7. REFERÊNCIAS [1] PRICE, W. H., (1947) - Erosion of concrete by cavitation and solids in flowing water 43, 1009–1024. [2] ASTM C1138. (1997) - Standard test method for abrasion resistance of concrete (underwater method). [3] ASTM C779: (2012) - Standard test method for abrasion resistance of horizontal concrete surfaces. [4] HORSZCZARUK, E., (2008) - Mathematical model of abrasive wear of high performance concrete. Wear 264 (1-2), 113 – 118. [5] KRYANOWSKI, A., MIKOŽ, M., ŁUŽTERŽI, J., UKRAINCZYK, V., PLANINC, I., (2012) - Testing of concrete abrasion resistance in hydraulic structures on the lower Sava river. Journal of Mechanical Engineering 58 (4). [6] HORSZCZARUK, E., (2005) - Abrasion resistance of high-strength concrete in hydraulic structures. Wear 259, 62 – 69. XXVI Seminário Nacional de Grandes Barragens 16 COMITÊ BRASILEIRO DE BARRAGENS XXX - SEMINÁRIO NACIONAL DE GRANDES BARRAGENS FOZ DO IGUAÇU – PR, 12 A 14 DE MAIO DE 2015 RESERVADO AO CBDB 538 539 540 541 542 543 544 545 546 547 548 549 550 551 552 553 554 555 556 557 558 559 560 561 562 563 564 565 566 567 568 569 570 571 572 573 574 575 576 577 578 579 580 581 582 [7] HOLLAND, T. C., GUTSCHOW, R. A., (1987) - Erosion resistence with silicafume concrete. Concrete International 9 (3), 32 – 40. [8] METHA, P. K., MONTEIRO, P. J. M., (2008) - Concreto - microestrutura, propriedades e materiais. Editora IBRACON. [9] ACI. American Concrete Institute - ACI. Guide to durable concrete. ACI 201.2r08. 2008. [10] SITNIK, L., (1985) - Mathematical description of the cavitation erosion process and its utilization for increasing the materials resistance to cavitation. 21 – 30. [11] NBR-5738 (2003) - Concreto - Procedimento para moldagem e cura de corposde-prova. Associação Brasileira de Normas Técnicas – ABNT. [12] NBR-5739 (2007) - Concreto - Ensaios de compressão de corpos-de-prova cilíndricos. Associação Brasileira de Normas Técnicas – ABNT. [13] MACCAGNAN, C. L., (2011) - Análise dos traços de concreto usados na concretagem da calha esquerda do vertedouro da usina hidrelétrica de Itaipu. Trabalho de conclusão de curso em Engenharia Civil – Universidade Dinâmica das Cataratas. [14] MOMBER, A. W., KOVACEVIC, R., (1994) - Fundamental investigations on concrete wear by high velocity water flow. Wear 177 (1), 55 – 62. [15] MOMBER, A. W., KOVACEVIC, R., (1995) - Wear of rocks by water flow. International Journal of Fracture 71 (1), 1 – 14. [16] MOMBER, A. W., (2004) - Wear of rocks by water flow. International Journal of Rock Mechanics and Mining Sciences 41 (1), 51 – 68. [17] WITTMANN, F. H., 1983. Structure of Concrete with Respect to Crack Formation, Fracture Mechanics of Concrete, 43 – 74. [18] WU, C., LIU, Y., HUANG, C., YEN, T., HSU, T., 2010. Research on the abrasion erosion and impact resistance of fiber concrete. [19] FINNIE, I., (1960) - Erosion of surfaces by solid particles. Wear 3, 87 – 103. [20] BITTER, J., (1963) - A study of erosion phenomena: Part i. Wear 6 (1), 5 – 21. [21] PELEG, M., (1988) - An empirical model for the description of moisture sorption curves. Journal of Food Science 53 (4), 1216–1217. XXVI Seminário Nacional de Grandes Barragens 17

Download