UNIVERSIDADE POTIGUAR – UNP

PRÓ-REITORIA ACADÊMICA

PROGRAMA DE MESTRADO PROFISSIONAL

EM ENGENHARIA DE PETRÓLEO E GÁS NATURAL - MPEPG

DANILO YURI ALVES DE LIMA

INFERÊNCIA DO TEOR 85% ASTM DO DIESEL

NATAL

2014

DANILO YURI ALVES DE LIMA

INFERÊNCIA DO TEOR 85% ASTM DO DIESEL

Dissertação apresentada ao Programa de

Mestrado Profissional em Engenharia de

Petróleo e Gás, área de concentração em

Automação de Processos na Indústria do

Petróleo e Gás, da Universidade Potiguar

– UnP, como requisito parcial para

obtenção do título de Mestre em

Engenharia de Petróleo e Gás.

ORIENTADOR: Profo.

Pelicano Ribeiro

NATAL

2014

Dr.

Marcílio

DANILO YURI ALVES DE LIMA

INFERÊNCIA DO TEOR 85% ASTM DO DIESEL

Dissertação apresentada ao Programa de

Mestrado Profissional em Engenharia de

Petróleo e Gás, área de concentração em

Automação de Processos na Indústria do

Petróleo e Gás, da Universidade Potiguar

– UnP, como requisito parcial para

obtenção do título de Mestre em

Engenharia de Petróleo e Gás.

Aprovado em 30/06/2014.

BANCA EXAMINADORA

_______________________________________

Profo. Dr. Marcílio Pelicano Ribeiro

Orientador

Universidade Potiguar – UnP

_______________________________________

Profª. Dra. Janusa Soares de Araújo

Coorientadora

Universidade Potiguar - UnP

________________________________________

Profª Drª – Francisco Wendell Bezerra Lopes

Universidade Potiguar - UnP

________________________________________

Prof Dr – Max Chianca Pimentel Filho

Examinador Externo

Universidade Federal Rural do Semi-Árido - UFERSA

i

Dedico este trabalho à minha família, que me ensinaram que com fé, amor, alegria,

determinação, paciência e coragem, todos os dias podem ser felizes e bonitos.

ii

AGRADECIMENTOS

Sempre dou graças a Deus por vós, pela graça de Deus que vos foi dada em

Cristo Jesus; porque em tudo fostes enriquecidos nele, em toda palavra e em todo o

conhecimento;

A minha família, vocês foram os pegureiros das minhas ações, das minhas

determinações; e aos familiares, amigos, irmãos na fé, colegas de trabalho e do

Mestrado;

Ao meu orientador, Prof. Dr. Marcílio Pelicano Ribeiro, incentivador deste

trabalho, pela confiança, pelo comprometimento e esforço. Obrigado por despertar

um espírito científico e pensamento reflexivo a despeito da pesquisa;

Aos professores Marcos Ferreira de Lima e Max Chianca Pimentel Filho, pelo

suporte intelectual, que foi dado no projeto precursor deste estudo;

Aos funcionários do sistema PETROBRAS, em especial a: José Hilton da

Silva por desenvolver a planta no PETROX; Laerte de Medeiros Barros Júnior por

fornecer dicas de processo e orientações; Luiz Paulo da Silva Vasconcellos por

orientar a implementação da interface PI com PETROX; Marcos Ferreira de Lima por

ser o elo entre todos.

A todos os docentes do curso de Engenharia de Petróleo e Gás da

Universidade Potiguar - UnP, pelo conhecimento que foi transmitido, as dúvidas

esclarecidas, pela amizade e paciência que para comigo tiveram;

A todos que de uma maneira ou de outra me incentivaram, me apoiaram,

contribuíram e continuam participando da realização desse projeto, meus mais

sinceros agradecimentos.

E por fim, mas igualmente relevante, à Universidade Potiguar – UnP.

Obrigado.

Agradeço todas as dificuldades que enfrentei. Elas foram adversárias dignas

e tornaram minhas vitórias muito mais saborosas.

iii

“Talvez não tenha conseguido fazer o

melhor, mas lutei para que o melhor fosse

feito. Não sou o que deveria ser, mas

Graças a Deus, não sou o que era antes”

(Martin Luther King)

iv

RESUMO

Este trabalho apresenta o estudo e implementação de um analisador virtual

para inferência da qualidade do diesel em uma coluna de destilação, capaz de

estimar em tempo real, a qualidade do produto, a partir de informações das variáveis

de processo, tais como: temperatura, pressão e vazão.

Foi usado um software simulador de processo estático para implementar uma

planta virtual de destilação de diesel padrão para a elaboração da inferência da

temperatura em que 85% do diesel é vaporizado, fundamentada em técnicas

estatísticas lineares e não lineares para elaboração dos modelos. Também foi

elaborada uma interface de comunicação entre a planta virtual e um banco de dados

de tempo real para armazenar os dados gerados e usados em um software de

estatística para gerar as correlações. A metodologia proposta se mostra bastante

simples e eficaz na determinação da qualidade estatística de inferências, cujos

resultados podem ser usados numa aplicação industrial em tempo real.

. Palavras-chave: Analisador Virtual, Inferência, qualidade do diesel, coluna

de destilação.

v

ABSTRACT

This work presents the study and implementation of a virtual analyzer to

determine the diesel’s standard in a distillation column, capable of estimate in real

time, the quality of the product, from data of process variables, such as: temperature,

pressure and flow.

A static process software simulator was used to implement a virtual plant of

diesel’s distillation, to elaborate the temperature’s inference which 85% of diesel is

vaporized, grounded in linear and nonlinear statistics techniques to design the

models. Likewise, it was developed a communication interface between the virtual

plant and a real time database to store the data generated and that data was used in

a statistics software to generate correlations. The methodology proposed shows to

be simple and effective to determine the statistic quality of the inferences, whose

results can be used in a real time industrial application.

. Palavras-chave: Virtual analyzer, Soft-sensor, diesel standard, distillation

column.

vi

LISTA DE ABREVIATURAS E SIGLAS

ANP

Agência Nacional de Petróleo, Gás Natural e Biocombustíveis

ASTM

American Society for Testing and Materials

ASTM D-86

Standard Test Method for Distillation of Petroleum Products at

Atmospheric Pressure

OPC

Object Linking and Embedding for Process Control

PETROBRAS

Petróleo Brasileiro S.A.

PETROX

Process Simulator for Refining, oil and gas production and

petrochemical processes

PI

Plant Information

PIE

Ponto Inicial de Ebulição

PFE

Ponto Final de Ebulição

RAT

Resíduo Atmosférico

RC

Refluxo Circulante

SCADA

Supervisory Control and Data Acquisition

TC

Controlador de Temperatura

T85%

Temperatura em que 85% do diesel vaporiza em condições de

pressão e volume controlados

VEB

Vaporização por Expansão Brusca

vii

LISTA DE FIGURAS

Figura 2.1 Pressão de vapor .................................................................................... 18

Figura 2.2 Diagrama de Equilíbrio Líquido-vapor para a Mistura Benzeno e Tolueno

................................................................................................................................. 20

Figura 2.3 Pontos a, b e c do equilíbrio benzeno-tolueno ......................................... 22

Figura 2.4 Pontos a, b, d, e, f do equilíbrio benzeno-tolueno.................................... 25

Figura 2.5 Destilação integral adiabática .................................................................. 26

Figura 2.6 Destilação integral não adiabática ........................................................... 27

Figura 2.7 Destilação ASTM .................................................................................... 28

Figura 2.8 Destilação multi-estágio com refluxo ....................................................... 29

Figura 2.9 Coluna de destilação convencional ......................................................... 31

Figura 2.10 Transferência de massa e calor com 01 passagem .............................. 34

Figura 2.11 Transferêncai de massa e calor com 02 passagens .............................. 34

Figura 2.12 Sistema usual de controle de temperatura de topo ............................... 36

Figura 2.13 Árvores da Estrutura dos elementos do PETROX ................................. 44

Figura 3.1 Fluxograma da planta virtual ................................................................... 47

Figura 3.2 Fluxo de dados da planta virtual e o Servidor PI ..................................... 48

Figura 4.1 Gráfico de tendência a TI_4 x AI_85%ASTM.PTX .................................. 51

Figura 4.2 Gráfico de tendência TI_050 x AI_85%ASTM.PTX ................................. 52

Figura 4.3 Gráfico de tendência PI_3 x AI_85%ASTM.PTX ..................................... 52

Figura 4.4 Gráfico de tendência FI_1 x AI_85%ASTM.PTX ..................................... 53

Figura 4.5 Gráfico de tendência TI_4 NL x AI_85%ASTM.PTX ................................ 55

Figura 4.6 Gráfico de tendência TI_2_NL x AI_85%ASTM.PTX ............................... 56

Figura 4.7 Gráfico de tendência FI_1_NL x AI_85%ASTM.PTX ............................... 57

viii

Figura 4.8 Gráfico de tendência PI_3_NL x AI_85%ASTM.PTX ............................... 58

Figura 4.9 Gráfico comparativo das inferências com AI_85%ASTM.PTX ................. 60

Figura 4.10 Gráfico comparativo da inferência linear e não linear com

AI_85%ASTM.PTX................................................................................................... 61

ix

LISTA DE TABELAS

Tabela 2.1 Equilíbrio benzeno-tolueno ..................................................................... 22

Tabela 3.1 Correlação entre variáveis ...................................................................... 49

Tabela 4.1 Correlação entre as principais variáveis e o Ponto 85% ASTM .............. 54

Tabela 4.2 Correlações não-lineares ....................................................................... 58

x

SUMÁRIO

1.

INTRODUÇÃO .............................................................................................................. 12

1.1

OBJETIVOS ................................................................................................ 15

1.2

OBJETIVOS ESPECÍFICOS ....................................................................... 15

2.

FUNDAMENTAÇÃO TEÓRICA .................................................................................... 16

2.1

DESTILAÇÃO ATMOSFÉRICA ................................................................... 16

2.1.1 Fundamentos da Destilação Atmosférica .............................................. 16

2.2

PROCESSO DE DESTILAÇÃO .................................................................. 24

2.2.1 Destilação Integral (Flash ou Expansão Brusca) .................................... 25

2.2.2 Destilação diferencial (simples) ............................................................... 27

2.2.3 Destilação fracionada ............................................................................... 28

2.3 COMPONENTES E SEÇÕES DA COLUNA DE DESTILAÇÃO

CONVENCIONAL ................................................................................................. 30

2.3.1 Seções da coluna de destilação .............................................................. 32

2.4

VARIÁVEIS DE PROCESSO ...................................................................... 35

2.4.1 Temperatura de topo ................................................................................ 36

2.4.2 Pressão ...................................................................................................... 37

2.4.3 Vazões e temperaturas dos refluxos circulantes.................................... 37

2.5

SIMULADOR DE PROCESSOS DE REFINO E PETROQUÍMICA .............. 41

2.5.1 Elementos de Simulação no PETROX ..................................................... 42

3

METODOLOGIA ........................................................................................................... 46

3.1

FLUXOGRAMA DE ENGENHARIA DA PLANTA VIRTUAL ........................ 46

3.2

FLUXO DE DADOS DA PLANTA VIRTUAL COM O BANCO DE DADOS .. 47

3.3

COLETA E ANÁLISE DOS DADOS COLETADOS ..................................... 48

xi

4

5

RESULTADOS E DISCUSSÃO .................................................................................... 50

4.1

CORRELAÇÕES LINEARES IDENTIFICADAS .......................................... 50

4.2

CORRELAÇÕES NÃO-LINEARES ............................................................. 54

CONCLUSÃO................................................................................................................ 62

Referências Bibliográficas .................................................................................................... 63

ANEXO A ................................................................................................................................. 65

ANEXO B ................................................................................................................................. 67

12

1. INTRODUÇÃO

Independentemente da finalidade do petróleo, praticamente todos os

processos de refino a que o mesmo é submetido passam pela destilação

atmosférica, mostrando a importância deste processo em uma refinaria de petróleo.

Segundo Brasil et al (2012) a destilação atmosférica é um processo físico de

separação, baseado na diferença entre os diversos pontos de ebulição dos

compostos coexistentes numa mistura líquida. As operações de destilação ocorrem

em equipamentos específicos designados como torres ou colunas de destilação.

Sabendo que a coluna de destilação tem como entrada petróleo cru com pontos de

ebulição diferentes na mistura, e que os hidrocarbonetos presentes na mistura

aumentam o ponto de ebulição com um aumento do peso molecular, variando as

condições de aquecimento do petróleo, obtém-se correntes de leves, GLP,

intermediários, nafta e querosene, pesados, gasóleo atmosférico e um resíduo muito

pesado, resíduo atmosférico.

O petróleo bruto oriundo do processamento primário é transportado por

navios, oleodutos, ou ambos até os terminais regionais, de onde é transferido para a

refinaria. Devido ao grande volume de produção de uma refinaria de petróleo,

percebe-se a necessidade de ter um controle adequado da produção, pois qualquer

ajuste pode alterar o rendimento da planta e gerar impactos de milhares de dólares.

Nos processos industriais um problema muito comum é a difícil medição de

algumas variáveis cruciais para avaliação contínua do seu desempenho e qualidade,

como composição e qualidade dos produtos. A origem desta dificuldade pode estar

associada à falta de instrumentos que meçam essas grandezas ou à necessidade de

amostragem e análises de laboratório demoradas. Neste último caso, a demora

pode inviabilizar uma operação satisfatória do processo.

Algumas alternativas utilizadas para contornar esta situação são análises a

partir da instrumentação convencional juntamente com modelos matemáticos, como

correlações ou redes neurais, para inferir as variáveis que não foram medidas ou

são medidas com baixa frequência.

13

Na literatura internacional, utiliza-se a palavra soft-sensor que nada mais é

que a união das palavras software com sensor, uma vez que a inferência no meio

industrial é a utilização de um código computacional para medição de uma variável.

No Brasil, utiliza-se com frequência os termos inferência e analisador virtual.

De acordo com Facchin (2005) há uma diferenciação entre estes nomes,

onde inferência refere-se ao modelo matemático em si e analisador virtual é o

conjunto que engloba o modelo matemático e o sistema de correção baseado no

erro entre a predição do modelo e a medição da variável inferida.

Segundo Aguirre (2007) modelos matemáticos utilizados para inferência

podem ser classificados em várias categorias, uma destas agrupa os modelos em:

caixa branca, caixa preta e caixa cinza. A modelagem caixa branca necessita

conhecer bem o sistema em estudo, bem como as leis físicas que o descrevem. Este

modelo tem como vantagens o poder de extrapolação e a possibilidade de capturar

não linearidades do processo, mas a obtenção dos parâmetros costuma ser difícil

despendendo-se muito tempo no equacionamento dos fenômenos envolvidos, não

sendo muito viável seguir este procedimento. A modelagem caixa preta, também

conhecida como empírica, é baseada em dados. Uma das características dessa

técnica é que pouco ou nenhum conhecimento prévio do sistema é necessário, logo

este modelo não necessita de nenhum conhecimento teórico. A sua desvantagem é

que necessita de uma grande quantidade de dados para que o modelo tenha boa

qualidade. O terceiro tipo de modelo, conhecido como caixa cinza, utiliza-se de

conhecimento fenomenológico do processo, mas a parte mais complexa do modelo

é feita utilizando dados históricos do sistema de forma análoga ao caixa preta.

Uma classificação de modelos caixa preta na literatura é sua separação em

estáticos, estacionários e dinâmicos. Modelos estacionários são definidos como

modelos derivados de dados em estado estacionário. Modelos estáticos são

análogos aos estacionários, porém usam dados dinâmicos de processo. Já os

modelos dinâmicos, usam os mesmos dados dos estáticos, porém incluem dados

amostrados em tempos diferentes como entradas.

De acordo com Kadlec, Gabrys et al. (2009) as inferências podem auxiliar no

monitoramento dos estados do processo, ajudando a identificar anormalidades na

14

planta. Geralmente o operador realiza esta tarefa, feita de forma monovariável,

utilizando-se da sua experiência. Porém ao se utilizar ferramentas multivariáveis é

possível tomar ações mais rápidas e precisas para correção destes distúrbios.

Como está se analisando a interação de diversas variáveis em um processo

contínuo (pressão e temperatura das várias panelas da torre atmosférica e vazão

dos produtos) leva-se um tempo de 6 a 12 horas para que o produto chegue aos

pontos de amostragem e apareçam na curva de destilação.

A especificação de um produto é uma tarefa bastante complexa, pois são

utilizados diversos tipos de petróleo como carga de entrada em uma refinaria, e

mesmo que existam modelos para cada carga utilizada, a interação entre diversas

cargas modifica a temperatura em que se obtém as frações da destilação do

petróleo. Para ajustar com precisão os pontos de corte conforme o especificado pela

Agência Nacional de Petróleo, Gás Natural e Biocombustíveis – ANP, perde-se

tempo e consequentemente dinheiro na operação da unidade. Então, com a

utilização da inferência da curva de destilação destes produtos, busca-se reduzir o

“tempo morto” e aumentar a confiabilidade do produto.

A especificação do diesel é feita através do parâmetro de qualidade T85%,

que corresponde ao ponto 85% da curva de destilação Standard Test Method for

Distillation of Petroleum Products at Atmospheric Pressure (ASTM D-86) do diesel

produto (temperatura quando 85% do volume de uma amostra do produto são

evaporados). O problema analisado consiste na inferência da qualidade do diesel

produto, que é composto pela mistura da corrente da torre atmosférica de diesel e

de querosene. Como o tempo entre a retirada de uma amostra até o laboratório

enviar o resultado para a operação pode chegar a 12 horas, identificou-se a

necessidade de desenvolver uma ferramenta que auxilie a operação a “nortear” este

resultado com um menor intervalo.

Assim, o objetivo principal desta dissertação é a elaboração de uma

inferência, fundamentada em técnicas estatísticas, para indicar aos operadores de

uma torre de destilação atmosférica padrão se o diesel está aproximando-se ou

distanciando-se do parâmetro de qualidade T85%, utilizando um simulador de

processo estático como uma planta de destilação padrão, um banco de dados

15

industrial para armazenar os dados gerados e software STATISCA para gerar as

correlações.

Esta dissertação está organizada em cinco capítulos, incluindo esta

introdução. O próximo capítulo, intitulado Fundamentação Teórica, trata de uma

introdução teórica dos conceitos fundamentais para compreender os princípios da

destilação atmosférica. No capítulo III, intitulado Metodologia, discute-se sobre a

simulação de uma torre de destilação genérica. No capítulo IV, intitulado Resultados

e Discussões, é apresentado os resultados da simulação assim como a

interpretação dos dados analisados. O quinto capítulo, intitulado Conclusões,

apresenta-se os principais ganhos, vantagens e desvantagens da abordagem

empregada neste estudo e sugestões para trabalhos futuros.

1.1 OBJETIVOS

Desenvolver uma ferramenta de apoio aos operadores de plantas de

destilação de petróleo, cujo foco desta planta seja produzir diesel dentro das

especificações de qualidade exigida pela Agência Nacional do Petróleo, Gás Natural

e Biocombustível – ANP.

1.2 OBJETIVOS ESPECÍFICOS

Implementar uma arquitetura de comunicação entre um banco de dados

industrial e um simulador de processos estático;

Determinar quais variáveis do processo melhor correlacionam-se com o teor

de 85% de leves do diesel;

Comparar equações lineares e não-lineares que melhor representem a

tendência do ponto 85%.

16

2. FUNDAMENTAÇÃO TEÓRICA

2.1 DESTILAÇÃO ATMOSFÉRICA

O petróleo cru deve ser submetido à destilação para que o potencial

energético possa ser efetivamente aproveitado. Nas unidades de destilação

atmosférica ocorre a separação das frações do petróleo cru em função das

diferentes faixas de ponto de ebulição dos subprodutos.

A destilação atmosférica é basicamente um processo físico, assim, espera-se

que as propriedades físicas dos componentes não sejam modificados, já que o

sistema deve operar de forma que não ocorram reações químicas (FARAH, 2012).

Entretanto, as elevadas temperaturas de operação na faixa das frações mais

pesadas acabam ocasionando o craqueamento térmico.

Este processo físico de separação foi desenvolvido devido aos diferentes

pontos de ebulição dos compostos que coexistem em uma mistura líquida de

petróleo cru. Como os hidrocarbonetos presentes na mistura possuem pontos de

ebulição mais altos com o aumento do peso molecular, ao variarmos as condições

de aquecimento é possível vaporizar compostos leves, intermediários e pesados,

que, ao se condensarem, podem ser separados. Neste processo também há a

formação do resíduo atmosférico. Ou seja, os produtos da destilação atmosférica

não são puros e diferentes entre si, eles são misturas complexas de hidrocarbonetos

e contaminantes, diferenciadas por suas faixas de ebulição (BRASIL; ARAÚJO;

SOUSA, 2012).

2.1.1 Fundamentos da Destilação Atmosférica

Para inferir-se o parâmetro de qualidade do diesel Temperatura em que 85%

do diesel vaporiza em condições de pressão e volume controlados (T85%) deve-se

compreender o funcionamento de uma torre de destilação atmosférica.

17

Desta forma, neste capítulo descrevem-se os conceitos fundamentais para

um melhor entendimento do processo de destilação do petróleo e seus derivados.

2.1.1.1

Conceitos Fundamentais

2.1.1.1.1 Volatilidade

É a capacidade de uma substância passar do estado sólido ou líquido para o

estado gasoso ou de vapor.

O petróleo por ser constituído por uma combinação de hidrocarbonetos

miscíveis e em geral, na química orgânica, quanto menor o tamanho da cadeia de

uma molécula, maior é a volatilidade. Então, o metano é mais volátil que o etano,

que é mais volátil que o propano (BRASIL, 2005).

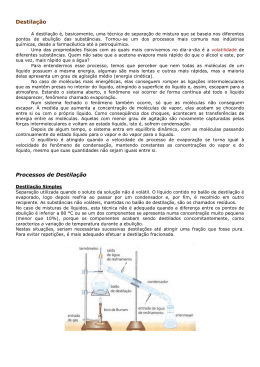

2.1.1.1.2 Pressão de Vapor

É a pressão exercida por um vapor quando se encontra em equilíbrio

termodinâmico com o líquido que lhe deu origem, ou seja, a quantidade de líquido

que evapora é a mesma que se condensa. Pode-se concluir que quanto maior for à

pressão de vapor, mais volátil será o líquido, e menor será a temperatura de

ebulição quando comparado a outros líquidos com menor pressão de vapor à

mesma temperatura de referência (SILVESTRE, 2005).

Em termos cinéticos, qualquer líquido sempre tenderá a vaporizar até atingir o

equilíbrio termodinâmico com o vapor, ou seja, esse equilíbrio se manifesta quando

a taxa de líquido vaporizado é igual à taxa de vapor condensado conforme a Figura

2.1.

18

Figura 2.1 Pressão de vapor

Supondo que a temperatura aumente, a energia cinética das moléculas na

superfície do líquido aumentará, fazendo com que um maior número de moléculas

passe do estado líquido para o vapor até que seja estabelecido um novo equilíbrio e

a taxa de vaporização seja igual à taxa de condensação.

Desta maneira, concluí-se que, a pressão de vapor de um líquido varia com a

temperatura, e é tanto maior quanto mais alta for esta temperatura. E chega-se a lei

fundamental da pressão de vapor que diz: A pressão máxima de vapor de um líquido

depende somente da natureza do líquido e da temperatura (BRASIL, 2005).

2.1.1.1.3 Influência da pressão externa

A pressão externa influencia a temperatura de vaporização de um líquido, tal

afirmação

pode

ser

compreendida

utilizando-se

a

água

como

exemplo.

Considerando que a água seja um líquido puro, a 30º C a pressão atmosférica

padrão é de 101,3 kPa e nesta temperatura a pressão de vapor da água é 4,24 kPa.

19

Aquecendo o recipiente com água, cede-se calor a água (calor sensível),

aumentando a temperatura e a pressão de vapor do líquido. Ao atingir 100º C, a

água começará a ferver, e todo o calor fornecido nesta temperatura será utilizado

para vaporização do líquido, até que todas as moléculas encontrem-se no estado de

vapor. Neste momento a pressão será de 101,3 kPa e obtém-se o ponto de ebulição

normal da água a 100º C, pois a pressão de vapor tornou-se igual à pressão

atmosférica.

Este exemplo permite a seguinte conclusão, um líquido puro entra em

ebulição a uma dada temperatura, quando a pressão de vapor correspondente a

esta temperatura iguala a pressão que o líquido está submetido.

Desta forma, se a pressão externa a que o líquido está submetida for

aumentada, o líquido necessitará de uma maior temperatura para entrar em

ebulição, pois a pressão de vapor precisa igualar-se à pressão externa.

Analogamente, se a pressão externa diminui, a temperatura de ebulição de um

líquido puro também será reduzida (BRASIL, 2005).

2.1.1.1.4 Ponto de Bolha e Ponto de Orvalho

Diferentemente de um composto puro, uma mistura líquida não entra em

ebulição em uma única temperatura, sob pressão constante.

Em uma mistura, a vaporização e a condensação não dependem apenas da

pressão de vapor de seus componentes, pois se verifica que os componentes mais

voláteis exercem um efeito de arraste sobre os componentes mais pesados ou

menos voláteis. Estes, consequentemente, tem uma ação aceleradora sobre a

condensação dos componentes mais leves. Sabendo disto, chega-se a dois

conceitos considerando que a pressão é constante.

Ponto de bolha é a temperatura em que se forma a primeira bolha na massa

líquida; Ponto de orvalho é a temperatura em que é condensado a primeira gota de

líquido de uma mistura vaporizada (SILVESTRE, 2005).

20

Esses pontos mudam de posição para cada composição da mistura, gerando

duas curvas. Como exemplo considerou-se uma mistura binária de benzeno-tolueno

a pressão atmosférica. A figura 2.2 mostra o diagrama de equilíbrio temperatura

versus composição para esta mistura.

Figura 2.2 Diagrama de Equilíbrio Líquido-vapor para a Mistura Benzeno e Tolueno

Observando a Figura 2.2, vê-se que o benzeno é o componente mais volátil

entre os dois e o ponto de ebulição normal é de 80,1 °C. Já o tolueno é o menos

volátil, com ponto de ebulição de 110,6 °C. Dependendo da fração molar da mistura,

há diferentes pontos de bolha e pontos de orvalho, sendo a curva inferior o ponto de

bolha e a curva superior o ponto de orvalho. A região abaixo da curva de bolha é a

de líquido sub-resfriado a região acima da curva de ponto de orvalho é a de vapor

superaquecido e a região entre as duas curvas há uma fração líquida e outra vapor.

21

2.1.1.1.5 Pressão de vapor de uma mistura liquida

Quando substâncias puras são misturadas, a pressão de vapor não depende

apenas da mistura, mas também da composição.

Por exemplo, considerando as pressões de vapor do tolueno e do benzeno a

82º C, as pressões de vapor são respectivamente, 41,597 kPa e 107,325 kPa. A

pressão de vapor não será a soma das duas pressões de vapor, ou seja, cada

componente contribuirá com uma parcela da pressão de vapor da mistura.

Ao considerar-se uma mistura ideal, pode-se calcular a contribuição de cada

componente na pressão de vapor da mistura, por:

(1)

= pressão parcial de vapor do componente A na mistura líquida.

= pressão de vapor do componente A na temperatura do sistema.

= fração molar do componente A no líquido.

2.1.1.1.6 Principio geral da destilação

O estudo da destilação necessita do conhecimento do equilíbrio líquido-vapor,

e quando uma mistura líquida estiver em equilíbrio com o vapor correspondente, a

pressão de vapor desta mistura será igual à pressão total do sistema (NILO;

ARAÚJO, SOUSA, 2012).

Utilizando como exemplo a mistura líquida de benzeno-tolueno contendo 60%

molar de benzeno, submetida à pressão atmosférica. Foi calculado que a pressão de

vapor dessa mistura é de 81,034 kPa a 82 °C, ou seja esta pressão é inferior a

pressão atmosférica (101,325 kPa), e dizemos que esta mistura líquida é subresfriada.

22

Figura 2.3 Pontos a, b e c do equilíbrio benzeno-tolueno

Na figura 2.3, esta condição é representada pelo ponto “a”. Mas, ao se

aquecer essa mistura até 89,4 °C, a pressão de vapor da mistura será de 101,325

kPa, igualando à pressão atmosférica padrão e este vapor de equilíbrio com a

mistura líquida passa a ser chamado de ponto de bolha, sendo representado pelo

ponto “b”.

Tabela 2.1 Equilíbrio benzeno-tolueno

Componente

Fração molar

Pressão de vapor a

Pressão parcial de

89,4 °C / kPa

vapor / kPa

Benzeno

0,60

133,989

80,393

Tolueno

0,40

52,329

20,932

1,00

101,325

O vapor, que está em equilíbrio com a mistura líquida no ponto “b”, aparece

no ponto “c” do mesmo gráfico.

23

Enunciando a Lei de Raoult e a Lei de Dalton, podem-se relacionar estas

duas equações para obter a composição deste vapor.

Lei de Raoult: A pressão parcial de vapor de um dado componente numa

mistura líquida é dada pelo produto da sua composição molar no líquido pela sua

pressão de vapor na temperatura do sistema, conforme equação 1.

Lei de Dalton: A pressão parcial de um dado componente em uma mistura

gasosa é dada pelo produto da pressão total e pela sua composição molar na

mistura.

(2)

= pressão parcial do componente A na fase vapor.

= pressão total do sistema.

= fração molar do componente A na fase vapor.

Combinando as duas equações, têm-se:

( )

(3)

Esta equação só faz sentido quando há um vapor em equilíbrio com o líquido.

Pela equação, percebe-se que um componente no vapor é diretamente proporcional

à composição no líquido, assim como a sua pressão de vapor, e é inversamente

proporcional à pressão total do sistema.

24

Considerando um comportamento ideal, através da Lei de Raoult e da Lei de

Dalton pode-se obter a composição do ponto de orvalho, representada pela letra “c”

na figura 3:

Benzeno:

Tolueno:

Com isso pode-se concluir que o vapor em equilíbrio com um líquido sempre

será mais rico no componente mais volátil do que o líquido.

A diferença entre composições do líquido e do vapor em uma mistura multicomponentes em equilíbrio é o princípio em que toda a destilação é baseada.

Em resumo, o processo de destilação industrial é baseado no fato de uma

mistura líquida em ebulição torna-se rica no componente menos volátil, pois o mais

volátil tende a escapar do líquido mais facilmente, e o vapor em processo de

condensação também fica rico no componente mais volátil, já que o menos volátil

tende a liquefazer-se (NILO; ARAÚJO, SOUSA, 2012).

2.2 PROCESSO DE DESTILAÇÃO

A destilação é um processo físico de separação, logo, não ocorre alteração

química dos hidrocarbonetos constituintes do petróleo processado (BRASIL, 2005).

No passado, os métodos de destilação do petróleo eram rudimentares, sendo

realizados em alambiques e “em batelada”. E não havia a qualidade exigida

atualmente. De forma geral, têm-se três tipos de destilação:

Destilação integral

Destilação diferencial

25

Destilação fracionada

2.2.1 Destilação Integral (Flash ou Expansão Brusca)

É a destilação em uma única etapa ou estágio, onde a carga é separada em 2

produtos: um vapor e um líquido que estão em equilíbrio termodinâmico. Esta

destilação mantém o vapor produzido em contato íntimo com o líquido residual,

mantendo os produtos ligados por relações de equilíbrio (SILVESTRE, 2005).

Considerando novamente a mistura líquida benzeno-tolueno com 60% molar

de benzeno, e aquecendo-a até a temperatura de 92 °C têm-se esta condição

representada pela ponto “d” na figura 2.4. Neste ponto têm-se duas fases em

equilíbrio líquido-vapor, representada pelos pontos “e” e “f”.

Figura 2.4 Pontos a, b, d, e, f do equilíbrio benzeno-tolueno

26

O ponto “e” representa o ponto de bolha e a concentração de benzeno no

líquido é de 51%. Já no ponto “f”, ponto de orvalho, o vapor será composto por

72,2% de benzeno. Conclui-se que o vapor ficou mais enriquecido em benzeno do

que a carga e, o líquido ficou mais enriquecido em tolueno.

A destilação integral pode ser adiabática ou não, ou seja, sem ou com troca

de calor com o exterior. O exemplo anterior é um exemplo de destilação não

adiabática e um exemplo de destilação adiabática é a vaporização parcial de um

líquido por abaixamento da pressão total, também conhecido como Vaporização por

Expansão Brusca (VEB), em que uma mistura líquida ao passar por uma válvula de

controle, gera uma mistura de líquido e vapor em equilíbrio a uma pressão e

temperatura menores que a anterior (BRASIL, 2005).

Figura 2.5 Destilação integral adiabática

27

Figura 2.6 Destilação integral não adiabática

2.2.2 Destilação diferencial (simples)

É uma destilação descontínua, exemplificando, uma carga de uma mistura é

introduzida em um vaso com sistema de aquecimento. A carga ao receber calor,

aumenta a temperatura até entrar em ebulição e o vapor formado é separado para

um vaso condensador que liquefaz o produto. Após um tempo, têm-se dois líquidos

com composições diferentes, o condensado mais rico no componente mais volátil e

o líquido residual, mais rico no componente menos volátil, mas não haverá relação

de equilíbrio entre os dois líquidos (BRASIL, 2005).

Uma das vantagens da destilação diferencial é que é possível aquecer a

carga até um ponto desejado, possibilitando que porções sejam coletadas, também

conhecidas como cortes, e servem como referência para aferir a pureza dos

produtos destilados (SILVESTRE, 2005).

Um exemplo clássico é a destilação ASTM, feita em laboratório para controle

de qualidade dos produtos de petróleo.

28

Figura 2.7 Destilação ASTM

2.2.3 Destilação fracionada

É um processo de separação de componentes baseados nos diferentes

pontos de ebulição presente na mistura, por intermédio de vaporizações e

condensações sucessivas, tornando possível a obtenção de dois produtos, um com

vapor com componentes mais voláteis e a parte líquida com componentes menos

voláteis (BRASIL, 2005).

Esta destilação é uma evolução da destilação integral, já que, de maneira

simplificada é uma destilação simples com múltiplos estágios. Sendo empregada

para produzir produtos com maior grau de pureza, que muitas vezes não pode ser

alcançado em um único estágio. Esta operação de separação de componentes é a

mais utilizada por indústrias de grande porte, e como este processo geralmente se

dá de forma contínua, utilizam-se equipamentos denominados por torres ou colunas

de destilação (SILVESTRE, 2005).

29

O processo de condensações e vaporizações parciais e sucessivas é capaz

de obter produtos de alta pureza, mas em quantidades muito pequenas. Em

contrapartida, há uma grande quantidade de produtos de composição intermediária

sem uma aplicação específica e também são necessários muitos permutadores,

condensadores ou vaporizadores intermediários entre os estágios de equilíbrio.

Um melhor aproveitamento do processo é remover os permutadores

intermediários, colocando apenas um condensador de maior capacidade no último

estágio de purificação do componente mais volátil, devolvendo ao estágio inferior

parte do líquido condensado, que vai servir como fonte para resfriar os vapores.

Analogamente, coloca-se um vaporizador de maior capacidade no último estágio da

seção do componente menos volátil. O vapor gerado é reutilizado como fonte de

aquecimento dos líquidos (BRASIL, 2005).

Figura 2.8 Destilação multi-estágio com refluxo

30

Observa-se na figura 2.8 que em cada estágio um vapor quente e saturado

(ponto de orvalho) entra em contado com um líquido frio e saturado (ponto de bolha),

resultando em:

Uma temperatura final intermediária entre as temperaturas do vapor e do

líquido;

Um vapor e um líquido de composições diferentes dos originais devido a

condensação do mais pesado presente no vapor e de uma vaporização do

mais leve presente no líquido.

Estas ações de vaporização e condensação parciais ocorrerão em todos os estágios

da sequência, resultando nas seguintes conclusões:

Quanto maior for o número de estágios empregados na sequência, maior será

o grau de pureza dos produtos;

Quanto mais condensado retorna para cada estágio, melhor será o grau de

separação, pois maior será o grau de enriquecimento do vapor no

componente mais volátil. Este retorno é denominado refluxo.

Estas duas variáveis: número de estágios e a vazão de refluxo, são as variáveis que

se levam em conta em um projeto para se obter um grau de separação desejado

(BRASIL, 2005).

2.3 COMPONENTES E SEÇÕES DA COLUNA DE DESTILAÇÃO CONVENCIONAL

Uma coluna de destilação convencional possui os seguintes componentes

adicionais: o condensador, o tambor ou vaso de topo e o refervedor.

31

Figura 2.9 Coluna de destilação convencional

O vapor que sai da coluna é condensado total ou parcialmente no

condensador de topo. O condensado juntamente com uma parcela de vapor não

condensado (quando houver condensação parcial) vai para o tambor de topo, o qual

permitirá a separação mecânica entre o líquido e o vapor. Parte do líquido frio

retorna para a torre através de uma bomba e é chamado de refluxo, sendo sua

vazão controlada por uma válvula que garante uma determinada temperatura no

topo da torre. A outra parte do condensado é o produto de topo que é chamado de

destilado (BRASIL; ARAÚJO; SOUSA, 2012).

O líquido que sai pelo fundo da torre de destilação vai para um trocador de

calor, chamado de refervedor, onde ocorrerá a vaporização de parte deste líquido.

Os vapores formados serão a fonte de calor para a coluna, permitindo a

32

revaporização dos componentes mais leves dos líquidos que descem para a seção

inferior, com a consequente condensação dos componentes mais pesados desse

vapor. A parte não vaporizada constituirá o produto de fundo, também chamado de

resíduo.

2.3.1 Seções da coluna de destilação

A carga é inserida em um ponto intermediário da coluna e, baseado no estado

térmico e/ou da composição, este ponto estará abaixo ou acima do ponto médio da

altura da coluna. O local de introdução da carga divide a coluna em duas seções.

Não é recomendado chamar este local de zona de flash, vaporização ou expansão,

pois este fenômeno ocorreu antes da introdução da carga na torre.

A parte superior da torre é conhecida por: seção de enriquecimento, de

absorção ou de retificação. O termo enriquecimento significa que a fase vapor está

sendo enriquecida no componente mais volátil, o termo absorção é utilizado para

mostrar que os componentes mais pesados do vapor serão incorporados ao líquido,

e o termo retificação é aplicado para mostrar a interação entre o vapor que sobe na

coluna com o líquido produzido por condensação parcial de um vapor mais leve, ou

seja, todos os termos são utilizados para expressar que há enriquecimento do vapor

nos componentes mais leves (BRASIL; ARAÚJO; SOUSA, 2012).

A seção inferior também é conhecida por seção de esgotamento e tem como

objetivo remover os componentes leves do líquido que descem da zona de

separação da carga. A seção de esgotamento opera de forma inversa a seção de

enriquecimento, pois o objetivo é que os componentes mais voláteis do líquido

sejam removidos (BRASIL; ARAÚJO; SOUSA, 2012).

2.3.1.1

Mecanismo

convencional

de

funcionamento

de

uma

torre

de

destilação

33

Há três possibilidades para a carga que entra em uma torre de destilação,

dependendo do seu estado térmico.

1. Carga líquida (temperatura da carga ≤ ponto de bolha): A carga vai para

seção de esgotamento, misturando-se com refluxo interno que desce da

seção de absorção.

2. Carga vapor (temperatura ≥ ponto de orvalho): A carga sobe para a seção

de enriquecimento.

3. Carga parcialmente vaporizada (líquido + vapor): a parte líquida vai para o

prato superior da seção de esgotamento e o vapor sobe para o prato

inferior da seção de absorção.

O vapor ao atingir um prato superior ao seu interage com o líquido, que está

com composição e temperatura diferentes. Esta interação ocasiona condensação

dos componentes mais pesados do vapor, pois o líquido está com menor

temperatura e o calor liberado pela condensação destes componentes permite a

vaporização preferencial dos componentes mais voláteis do líquido.

Desta forma, o vapor que deixa um prato, além de ter uma menor

temperatura, também tem uma maior concentração de componentes mais voláteis

do que o vapor que chega a este prato, pois o vapor ao subir por um prato deixa os

componentes menos voláteis no líquido e retira do líquido os componentes mais

voláteis.

Já o líquido que abandona um prato possui maior temperatura e concentração

de componentes menos voláteis do que o líquido que está chegando no mesmo

prato.

Estas vaporizações e condensações que ocorrem por contato direto entre o

vapor e o liquido é considerada como uma troca de massa e calor entre o líquido e o

vapor que passam pela coluna de destilação. A figura abaixo ilustra a transferência

de massa e calor.

34

Figura 2.10 Transferência de massa e calor com 01 passagem

Figura 2.11 Transferêncai de massa e calor com 02 passagens

35

Quanto maior a altura da torre, mais frio tornam-se os vapores e maior a

concentração de componentes voláteis. De forma inversa, quanto mais baixo, maior

será a temperatura na torre e haverá mais componentes menos voláteis.

Resumindo, o topo da torre de destilação é onde existem as menores

pressões e temperaturas do sistema e maior concentração de componentes menos

voláteis, já no fundo da torre encontra-se as maiores pressões e temperaturas,

assim como uma concentração de componentes menos voláteis.

A diferença de temperatura entre o topo e o fundo da torre é gerado pelo

refluxo externo, derivado da condensação de parte dos vapores que saem pelo topo.

O refluxo externo gera o refluxo interno, que desce de prato em prato, e ajuda a

remover os compostos pesados do vapor que sobem pela torre, melhorando o

fracionamento na seção de retificação (BRASIL; ARAÚJO; SOUSA, 2012).

A seção de esgotamento possui funcionamento inverso, quanto mais vapor

subir pelo fundo, mais componentes leves serão retirados do líquido.

2.4 VARIÁVEIS DE PROCESSO

A temperatura e a pressão são as variáveis mais importantes de uma torre de

destilação, e controlando-as define-se o ponto final de ebulição da corrente

produzida. Além destas variáveis, a vazão e a temperatura de refluxo circulante são

variáveis importantes, pois elas alteram a qualidade do fracionamento (BRASIL;

ARAÚJO; SOUSA, 2012).

Uma coluna de destilação atmosférica tem como objetivo separar o petróleo

em diversas frações ou cortes, com qualidades definidas para serem utilizadas,

quase sempre, como combustíveis. Estas especificações podem ser expressas em

termos de propriedades físicas tais como: pressão de vapor, ponto de fulgor,

viscosidade, densidade, ponto de congelamento e resíduo de carbono, entre outras,

todas associadas com a faixa de destilação ASTM da fração. As propriedades

citadas são chamadas de medidas inferenciais, porque mantêm uma relação direta

36

com a composição, ou seja, a composição pode ser inferida por meio delas

(BRASIL; ARAÚJO; SOUSA, 2012).

2.4.1 Temperatura de topo

As temperaturas dos diversos pratos da torre estão relacionadas com o Ponto

Final de Ebulição (PFE) da fração que está no prato, mas a única temperatura que é

controlada diretamente é a temperatura de topo da torre. Este controle é efetuado

por um controlador de temperatura que opera em cascata, modificando o valor de

referência (set point) do controlador de vazão de refluxo de topo.

Figura 2.12 Sistema usual de controle de temperatura de topo

Na figura acima, considerando que a pressão de topo é constante, quanto

maior estiver a temperatura, maior será o PFE de produto de topo. Desta forma,

aumentando o set point do Controlador de Temperatura (TC), menor será a vazão

de refluxo de topo, consequentemente, o refluxo interno também será reduzido,

permitindo que hidrocarbonetos mais pesados, se incorporem ao produto de topo,

aumentando o PFE. O produto inferior perderá esses componentes que foram

incorporados ao produto de topo, e, o Ponto Inicial de Ebulição (PIE) e o ponto de

fulgor do primeiro produto lateral ficarão maiores. De forma análoga, uma redução

37

no valor de referência na temperatura de topo ocasionará um efeito inverso no PFE

do produto de topo e no PIE do produto lateral.

2.4.2 Pressão

A pressão na torre não é uma variável utilizada para os ajustes normais de

operação, devendo ser mantida constante garantindo uma operação estável. Uma

redução na pressão aumenta as volatilidades relativas dos componentes e aumenta

a porcentagem vaporizada na zona de introdução da carga, acarretando em uma

redução na produção de resíduo atmosférico e um consequente aumento na

produção das frações destiladas, que apresentarão um PFE mais alto, resumindo,

todos os produtos da torre ficarão mais pesados (BRASIL; ARAÚJO; SOUSA, 2012).

Desta forma, quanto menor a pressão utilizada na torre, maior o rendimento

obtido em correntes destiladas e, também, melhor o fracionamento. Porém, a

redução da pressão pode não ser viável em unidades que não possuem a torre préfracionadora, porque a condensação de componentes leves presente no produto de

topo seria prejudicada.

2.4.3 Vazões e temperaturas dos refluxos circulantes

Geralmente, as torres de destilação atmosférica possuem de dois a três

refluxos circulantes, cujo objetivo é remover carga térmica ao longo da coluna e

aumentar a recuperação de energia da unidade. Uma redução na temperatura de

topo ou aumento na vazão de retorno do refluxo circulante faz com que aumente a

corrente fria na torre, aumentando a condensação de vapores, fazendo com que

diminua a temperatura dos vapores que sobem em direção ao topo. O controlador

de temperatura de topo ao ser acionado reduz a vazão do refluxo de topo, assim,

reduz o refluxo interno e piora o fracionamento na região acima do retorno do refluxo

circulante. O fracionamento abaixo da região Refluxo Circulante (RC) não será

afetado, pois o refluxo interno se manterá devido a condensação dos vapores

promovido pelo RC (BRASIL; ARAÚJO; SOUSA, 2012).

38

2.5 CORRELAÇÃO MATEMÁTICA

As correlações foram estimadas utilizando o método dos mínimos quadrados.

Inicialmente será demonstrado como obter os parâmetros para sistemas com

solução única e em seguida, será mostrado como determinar os parâmetros para o

caso sobredeterminado, ou seja, quando há mais equações do que incógnitas.

2.5.1 Sistemas com solução única

Pode-se definir um conjunto de equações, considerando uma função escalar

definida por

e com vários valores dados por:

No caso vetorial,

depende de um vetor de n parâmetros, . Diz-

se que a função é parametrizada por

(AGUIRRE, 2007) e pode ser

representada por:

Considerando que x pode ser um vetor de variáveis independentes ou

regressoras, tem-se:

39

Conhecendo os conjuntos

possível determinar

e

, pode-se questionar se é

e . Fazendo algumas considerações:

A função

e o vetor

não variam de uma restrição para outra,

assegurando que eles de fato, pertencem a mesma equação;

A equação pode ser reescrita como

Serão tomadas

determinar os

;e

restrições, a fim de se ter

elementos de , nesse caso

equações para

.

A primeira consideração explica por que em problemas de identificação de

sistemas dinâmicos normalmente supõe-se que o sistema seja invariante no tempo e

que os sinais medidos sejam estacionários (AGUIRRE, 2007). Se o sistema for

variante no tempo,

ou

(ou ambos) seriam diferentes entre restrições, dificultando

bastante o uso de um único

consideração implica

e a estimação de um único

ser linear nos parâmetros, se

. A segunda

não fosse poder-se-ia estimar

por métodos de estimação não lineares. A partir, de todas as considerações, podese reescrever a equação na forma:

[ ]

[

][

]

Desde que X seja não singular, é possível determinar o vetor de parâmetros

invertendo tal matriz.

2.5.2 Sistemas sobredeterminados

Se

restrições forem tomadas, tem-se um sistema de equações

sobredeterminado (AGUIRRE, 2007), têm-se

.

40

Como a matriz X não é quadrada, ela não pode ser invertida. Entretanto,

utilizando as propriedades matriciais pode-se multiplicar

em ambos os lados,

Que é chamada de equação normal. Como o produto de uma matriz pela sua

transposta é uma matriz quadrada, tem-se

[

Caso

]

não seja singular. A matriz [

]

é conhecida como matriz

pseudo-inversa. Este resultado foi obtido através de manipulações algébricas

aplicadas a matrizes e pode ser utilizado sempre que for necessário determinar um

vetor de um conjunto de equações com mais restrições do que incógnitas.

2.5.3 O Método de Mínimos Quadrados

Sabe-se que a equação

concomitantemente todas as

é a única solução que satisfaz

restrições do sistema de equações e

[

]

é apenas uma das infinitas soluções do sistema sobredeterminado (AGUIRRE,

2007). Então, busca-se uma solução para o sistema sobredeterminado que possua

“significado intuitivo”.

Desta forma, assumindo que é conhecido o valor estimado do vetor de

parâmetros ̂, e que há um erro

vetor de regressores

ao tentar explicar o valor observado

a partir do

e de ̂,

̂

Sabendo que

aplicações e representando a equação na forma

matricial, tem-se

̂

41

Como o erro pertence ao conjunto dos números reais, deve-se pensar em

uma solução em que o ̂ reduza o erro , em algum sentido. Uma forma de tornar a

resposta mais precisa, é utilizando o somatório do quadrado do erro, que nada mais

é que um indicador da qualidade do ajuste de

̂ ao vetor de dados

‖ ‖

∑

com relação a ̂, é necessário resolver a

Para minimizar a função custo

derivada parcial da função custo em função do valor estimado, ̂, igualando a zero,

0. Obtendo,

̂

[

]

Esta abordagem chega aos mesmos resultados que a solução utilizando a

matriz pseudo-inversa. Esta solução também é conhecida como estimador de

mínimos quadrados clássico e a equação pode ser escrita na forma mais geral:

̂

Sendo

[

]

, tem-se que este estimador linear é fundamental na

teoria de identificação de sistemas.

2.6 SIMULADOR DE PROCESSOS DE REFINO E PETROQUÍMICA

Foi utilizado um simulador de processos de refino e petroquímica, Process

Simulator for Refining, oil and gas production and petrochemical processes

(PETROX®), para simular a operação de uma unidade industrial. O PETROX é um

simulador estático e sequencial-modular. A simulação estática recebe esse nome

por reproduzir a operação em regime estacionário não levando em conta as

variações ao longo do tempo. O tipo sequencial-modular indica que o simulador

calcula as operações unitárias como módulos isolados, ligando uns aos outros

apenas por correntes de processo, e seguindo uma sequência pré-determinada.

42

O PETROX tem sido utilizado com sucesso nos projetos de várias unidades

de produção da Petróleo Brasileiro S.A. (PETROBRAS), sendo o simulador padrão

de diversos grup5os de projeto, acompanhamento e melhoria de processos da

companhia.

Principais características do PETROX:

a) Banco de dados proprietário de propriedades de petróleos, contendo

parâmetros de interação ajustados especialmente para o simulador e

características levantadas em laboratórios próprios de todos os petróleos

nacionais e dos principais internacionais;

b) Qualidade de Produtos – Métodos de cálculo de propriedades especiais da

área de refino, como intemperismo, destilação ASTM, formação de hidratos,

etc.;

c) Funcionamento em rede ou stand alone;

d) A operação do programa se faz em quatro etapas:

e) Entrada de dados ou pré-processamento;

f) Construção do problema;

g) Execução da simulação e;

h) Emissão dos relatórios ou pós-processamento.

2.6.1 Elementos de Simulação no PETROX

Na simulação de processos existem dois elementos principais: correntes e

módulos. Corrente é uma mistura multicomponente da qual se conhece, ou se quer

determinar, temperatura, pressão, vazão e composição. Módulo é a representação

do equipamento ou do processo unitário que se quer simular, mas existem alguns

módulos sem correspondência física com uma unidade de processo que, ainda

assim, promovem alterações em correntes. Então, em última análise, módulos são

transformadores de correntes. O PETROX é um simulador de processos e, como tal,

pode ser classificado de formas distintas. Em relação aos modelos matemáticos, o

PETROX é um simulador estático, ou seja, reproduz o comportamento da unidade

de processo no estado estacionário. Em relação à estratégia de resolução dos

43

modelos, o PETROX é sequencial modular, ou seja, o cálculo é feito módulo a

módulo, numa determinada sequencia. A abordagem sequencial modular exige que,

para que um determinado módulo seja calculado, todas suas alimentações

(correntes de entrada) e os seus parâmetros (condições operacionais) sejam

conhecidos. Com estes dados as correntes de saída são determinadas.

Para fazer a simulação de um processo é necessário um conjunto de

informações, que independe do simulador que se pretende empregar e da maneira

como estes dados serão fornecidos. De um modo geral, estes dados podem ser

classificados em cinco seções:

1. Dados gerais: título do projeto, descrição, data, nome do usuário, sistema de

unidades, opções de impressão, tolerâncias para os cálculos iterativos.

2. Dados dos componentes: é necessário que se especifique todos os

componentes que estarão presentes na simulação, não só os que aparecem

nas correntes de entrada, mas também aqueles que serão formados em

reações químicas.

3. Métodos de cálculo de propriedades e equilíbrio: nesta seção são definidos os

métodos empregados nos cálculos de equilíbrio de fases e na determinação

de propriedades físicas.

4. Correntes: é necessário fornecer um conjunto de dados que permita

determinar o estado termodinâmico de cada corrente proveniente do

ambiente, ou seja, as alimentações da unidade devem estar com vazão,

composição, temperatura e pressão (ou algum outro par de variáveis que

definam as condições de temperatura e pressão) especificada.

5. Módulos: nesta seção são selecionados os módulos que farão parte da

simulação.

No PETROX, estes elementos estão organizados numa árvore, conforme a

estrutura da figura 2.13.

44

Figura 2.13 Árvores da Estrutura dos elementos do PETROX

Dados básicos - Nos Dados básicos, o usuário define quais serão as

unidades, as tolerâncias de cálculo, os componentes, os conjuntos

termodinâmicos e outros dados importantes da simulação.

Dados das correntes - A implementação da paleta e do fluxograma da

simulação proporcionam ao usuário a possibilidade de executar funções

relacionadas a correntes que antes só eram possíveis através da árvore. Pela

paleta, pode-se criar corrente e pelo fluxograma pode-se editar, eliminar,

habilitar/desabilitar correntes.

Dados dos módulos - Existe uma lista com todos os módulos disponíveis na

versão atual do simulador. Para saber que módulos já foram inseridos, basta

procurar o sinal de (+) ao lado do nó correspondente ao tipo de módulo. Todo

módulo deve ter um identificador, contendo um a quatro caracteres

alfanuméricos. Não é permitido o uso do mesmo identificador em mais de um

módulo

Sequencia de cálculo e reciclos - O simulador PETROX possui um robusto

conjunto de rotinas exclusivamente dedicado à identificação e solução automática de

reciclos. Para a grande maioria dos casos, recomenda-se a utilização do

procedimento automático para determinação da sequência de cálculo. Entretanto, o

usuário pode optar por informar a sequência manualmente.

45

Utilitários - A análise de sensibilidade é opcional e tem como objetivo analisar

como certas variáveis são influenciadas por perturbações em uma propriedade de

um módulo ou corrente do fluxograma. Esta análise é feita através da repetição da

simulação, alterando-se o valor de uma variável e recolhendo-se os valores das que

se deseja monitorar. Pode-se monitorar diversas variáveis. É permitido realizar a

análise de sensibilidade manipulando mais de um parâmetro, variando cada um

deles

de

forma

(multivariável).

independente

ou

todos

os

parâmetros

simultaneamente

46

3 METODOLOGIA

Este capítulo tem como objetivo explicar como foram realizadas as

simulações realizadas para determinar a inferência do ponto 85% da curva de

destilação ASTM D-86 do diesel.

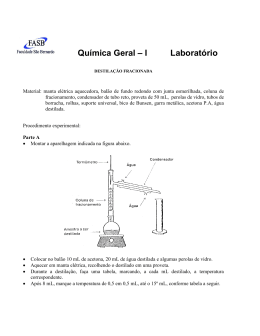

3.1 FLUXOGRAMA DE ENGENHARIA DA PLANTA VIRTUAL

O fluxograma da Figura 3.1 apresenta de forma simplificada a planta virtual

desenvolvida no simulador de processo PETROX, onde têm-se uma carga de

petróleo com as seguintes características: vazão de 250 m3/h, uma temperatura de

361°C e pressão de 0,79 kgf/cm2. No fundo da torre têm-se um trocador de calor e

uma saída do RAT (Resíduo Atmosférico).

Na torre T-1 (fracionadora) com 14 pratos, na altura da bandeja nº 12, tem a

retirada lateral de produtos intermediários (diesel + frações leves), que é enviado

para a T-2 (torre retificadora), acima da bandeja nº 1, que opera com uma

temperatura de fundo em 240ºC e pressão de 0,70 Kgf/cm2. Pelo topo da T-1 sai um

fluxo de hidrocarbonetos leves – Nafta a uma temperatura de 104ºC que é resfriado

pelo condensador seguindo para o vaso acumulador onde trabalha com uma

temperatura média de 58ºC e uma pressão de 0,28 Kgf/cm2. Parte da Nafta

produzida é bombeada como refluxo com objetivo de retificar os produtos da torre.

47

Figura 3.1 Fluxograma da planta virtual

Pelo topo da torre T-2 de diesel sai hidrocarbonetos vaporizados, retornando

para torre T-1 (fracionadora), entrando abaixo da bandeja nº 6. A carga térmica

necessária ao processo de retificação do diesel é fornecida pelo refervedor. Parte do

produto de fundo da torre de retificação do diesel circula pelo refervedor, entrando

com 245ºC e saindo com 256ºC, onde é vaporizada parcialmente retornando à T-1

na seção de esgotamento, abaixo da bandeja nº 6. O diesel, produto de fundo da

torre retificadora, é retirado através da bomba e enviado para armazenamento caso

o ponto 85% ASTM esteja dentro do especificado pela ANP.

3.2 FLUXO DE DADOS DA PLANTA VIRTUAL COM O BANCO DE DADOS

A Figura 3.2 apresenta o fluxo de dados, a planta virtual foi configurada para

ser executada a cada minuto, sendo a interface criada (ver ANEXO B) responsável

pela troca de dados entre o simulador Petrox e o banco de dados PI – Plant

Information. Os dados de uma planta real similar a planta virtual enontravam-se no

mesmo servidor, permitindo à interface alimentar o simulador com dados práticos. A

48

interface construída também recebe os resultados gerados pelo simulador e

armazena em um servidor. Têm-se duas interfaces disponíveis para consulta e

análise dos dados, o DataLink que é um suplemento do excel para uso de planilha

eletrônica e o Process Book que é uma interface gráfica, ambas de propriedade da

Osisoft.

Figura 3.2 Fluxo de dados da planta virtual e o Servidor PI

A vantagem desta arquitetura, é a possibilidade de usar dados oriundos de

uma planta real através de um servidor OPC permitindo a comunicação com um

Sistema de Supervisão e Aquisição de Dados, SCADA com um servidor PI e através

da interface PI-PETROX enviar e receber dados da planta virtual.

3.3 COLETA E ANÁLISE DOS DADOS COLETADOS

Os primeiros passos no processo de desenvolvimento de uma inferência são

a coleta de dados relativos ao problema e a sua separação de um conjunto de

variáveis correlacionadas para encontrar uma expressão que represente essa

correlação. Esta tarefa requer uma análise cuidadosa sobre o problema para

minimizar ambigüidades e erros nos dados. Além disso, os dados coletados devem

ser significativos e cobrir amplamente o domínio do problema; não devem cobrir

apenas as operações normais ou rotineiras, mas também as exceções e as

49

condições nos limites do domínio do problema. Normalmente, os dados coletados de

uma planta real tendem a ficar próximos do ponto operacional o que dificulta a

generalização da expressão. Os dados usados nesse projeto, foram produzidos por

2881 simulações da planta virtual com pequenas modificações nas variáveis de

entradas garantindo a convergência do simulador.

A Tabela 3.1 apresenta as correlações entre as variáveis usadas no

fluxograma da planta virtual, onde destaca-se com preenchimento na cor verde as

maiores correlações entre as variáveis de processo e o ponto 85% ASTM do diesel

determinado pelo simulador.

Tabela 3.1 Correlação entre variáveis

TI_4

TI_5

TI_1

TI_2

FI_2

FI_1

PI_1

PI_3

PI_2

AI_ASTM_85.PTX

TI_4

1,000000 0,062127 -0,018588 0,312445 0,197830 -0,549400 -0,494193 -0,515347 -0,204539

0,941893

TI_5

0,062127 1,000000 0,789120 0,116648 -0,067177 0,307219 0,037038 0,110900 -0,114599

-0,058698

TI_1

-0,018588 0,789120 1,000000 0,128420 -0,252571 0,412627 0,204048 0,325325 -0,010040

-0,197137

TI_2

0,312445 0,116648 0,128420 1,000000 0,006365 -0,362080 -0,100085 -0,102784 0,334837

0,279064

FI_2

0,197830 -0,067177 -0,252571 0,006365 1,000000 -0,333285 -0,432176 -0,474689 -0,332355

0,470476

FI_1

-0,549400 0,307219 0,412627 -0,362080 -0,333285 1,000000 0,661318 0,724952 0,097411

-0,635508

PI_1

-0,494193 0,037038 0,204048 -0,100085 -0,432176 0,661318 1,000000 0,910509 0,560776

-0,564187

PI_3

-0,515347 0,110900 0,325325 -0,102784 -0,474689 0,724952 0,910509 1,000000 0,559667

-0,613624

PI_2

-0,204539 -0,114599 -0,010040 0,334837 -0,332355 0,097411 0,560776 0,559667 1,000000

-0,275216

AI_ASTM_85.PTX

0,941893 -0,058698 -0,197137 0,279064 0,470476 -0,635508 -0,564187 -0,613624 -0,275216

1,000000

50

4 RESULTADOS E DISCUSSÃO

Este capítulo tem como objetivo comentar e discutir as simulações realizadas

para determinar a inferência do ponto 85% da curva de destilação ASTM D-86 do

diesel.

Os gráficos de dispersão foram elaborados através do software statistica da

StatSoft com a mesma tabela de dados usada para encontrar as correlações. O

software fornece o gráfico de dispersão em azul e uma reta em vermelho para a

regressão linear entre as variáveis.

4.1 CORRELAÇÕES LINEARES IDENTIFICADAS

A Figura 4.1 apresenta o gráfico de dispersão entre a temperatura de diesel

não especificado na entrada da torre retificadora TI_4 e o ponto 85% ASTM. Os

pontos em azul no gráfico, representa o resultado do ponto 85% calculado pelo

PETROX e a reta em vermelho a regressão linear calculada para a base de dados

em estudo.

51

Figura 4.1 Gráfico de tendência a TI_4 x AI_85%ASTM.PTX

O TI_4 e o AI_85% apresentam uma forte correlação diretamente

proporcional o que comprova o entendimento operacional que, quanto maior a

temperatura têm-se mais partículas pesadas o que eleva a temperatura do ponto

85%. O TI_052 é uma ótima indicação da qualidade do diesel produzido na torre T-2

e por isso de máxima importância na operação da planta.

A Figura 4.2 apresenta o gráfico de dispersão entre a temperatura no topo da

torre fracionadora TI_2 e o ponto 85% ASTM. A correlação é diretamente

proporcional. Uma correlação R=0,279 é considerada fraca e não se usa essa

variável na inferência do ponto 85%. A temperatura no topo da torre T-1 está

fortemente relacionada com a qualidade da Nafta produzida, mas baixa correlação

com a qualidade da corrente de saída do prato 12 que nosso ponto de interesse.

52

Figura 4.2 Gráfico de tendência TI_050 x AI_85%ASTM.PTX

A Figura 4.3 apresenta o gráfico de dispersão entre a pressão abaixo do prato

de retirada para a torre 2 PI_3 e o ponto 85% ASTM. A correlação é inversamente

proporcional, pois com um aumento da pressão, menos partículas serão

vaporizadas.

Figura 4.3 Gráfico de tendência PI_3 x AI_85%ASTM.PTX

53

A Figura 4.4 apresenta o gráfico de dispersão entre a vazão do refluxo

circulante FI_1 e o ponto 85% ASTM. A correlação é inversamente proporcional,

pois com um aumento da vazão, maior será a corrente fria na torre, aumentando a

condensação de vapores pesados que tendem a subir a torre. Refluxo é o líquido

que flui no sentido descendente, contracorrente com os vapores ascendentes, no

interior de uma fracionadora. O refluxo controla a temperatura do topo da torre e,

conseqüentemente, controla o produto. É fator de maior importância na eficiência de

separação. A vazão de refluxo deveria ser a variável manipulada para o controle da

temperatura de topo e conseqüentemente o controle da composição do produto.

Figura 4.4 Gráfico de tendência FI_1 x AI_85%ASTM.PTX

O coeficiente de determinação múltipla, também conhecido por R², é uma

medida de ajustamento de um modelo estatístico linear generalizado, como a

Regressão linear, em relação aos valores observados. O R² varia entre 0 (zero) e 1

(um), indicando o quanto o modelo consegue explicar os valores observados entre

as variáveis. Quanto mais próximo de 1 (um) é R², mais explicativo é o modelo e

melhor ele se ajusta à amostra.

Desta forma, foram geradas expressões lineares de 1º grau combinando as

variáveis que apresentaram as maiores correlações com o Ponto 85% ASTM.

54

Tabela 4.1 Correlação entre as principais variáveis e o Ponto 85% ASTM

Item Regressão de Ponto 85% ASTM: AI_ASTM_85.PTX

R

R²

1

- 3,0840 + 1,3347 * TI_4

0,9419

0,8871

2

13,7315 + 3,1486* TI_2

0,2791

0,0779

3

382,8617 – 1,0167 * FI_1

0,6355

0,4039

4

465,9029 – 171,9479 * PI_3

0,6136

0,3765

5

205,425+2,463*TI_2-165,660*PI_3

0,6508

0,4236

6

42,0050 + 1,2030 * TI_4 - 0,2704 * FI_1

0,9524

0,9071

7

65,3475 + 1,2071 * TI_4 - 48,9234 * PI_3

0,9537

0,9095

8

68,2707 + 1,1751 * TI_4 - 0,1513 * FI_1 - 32,9791 * 0,9557

0,9134

PI_3

4.2 CORRELAÇÕES NÃO-LINEARES

Na busca de encontrar correlações maiores entre as variáveis de processo e

a temperatura de vaporização de 85% do diesel, considerando as não linearidades

existentes entre as mesmas, realizamos ajustes nas correlações considerando uma

potência da variável independente.

A Figura 4.5 apresenta o gráfico de dispersão entre a temperatura de diesel

não especificado na entrada da torre retificadora elevada a uma potência

e o ponto 85% ASTM. Os pontos em azul no gráfico representa o resultado

do ponto 85% calculado pelo Petrox e a reta em vermelho a regressão não linear

calculada para a base de dados em estudo.

55

Figura 4.5 Gráfico de tendência TI_4 NL x AI_85%ASTM.PTX

O TI_4 não linear e o AI_85% apresentam uma forte correlação diretamente

proporcional e apresenta resultado similar ao encontrado por regressão linear visto

na Figura 4.1.

A Figura 4.6 apresenta o gráfico de dispersão entre a temperatura de diesel

não especificado na entrada da torre retificadora elevada a uma potência

e o ponto 85% ASTM. A correlação é diretamente proporcional. Uma

correlação R=0,2791 é considerada fraca e não usaremos essa variável na

inferência do ponto 85%.

56

Figura 4.6 Gráfico de tendência TI_2_NL x AI_85%ASTM.PTX

A Figura 4.7 apresenta o gráfico de dispersão entre a temperatura de diesel

não especificado na entrada da torre retificadora elevada a uma potência

e o ponto 85% ASTM. Os pontos em azul no gráfico representa o resultado

do ponto 85% calculado pelo Petrox e a reta em vermelho a regressão não linear

calculada para a base de dados em estudo. A correlação é inversamente

proporcional, pois com um aumento da vazão, maior será a corrente fria na torre,

aumentando a condensação de vapores pesados que tendem a subir a torre.

57

Figura 4.7 Gráfico de tendência FI_1_NL x AI_85%ASTM.PTX

A Figura 4.8 apresenta o gráfico de dispersão entre a temperatura de diesel

não especificado na entrada da torre retificadora elevada a uma potência

e o ponto 85% ASTM. Os pontos em azul no gráfico representa o

resultado do ponto 85% calculado pelo Petrox e a reta em vermelho a regressão não

linear calculada para a base de dados em estudo. A correlação é inversamente

proporcional, pois com um aumento da pressão, menos partículas serão

vaporizadas.

58

Figura 4.8 Gráfico de tendência PI_3_NL x AI_85%ASTM.PTX

Por fim, foi gerada uma tabela com as expressões não-lineares com o valor

do coeficiente de determinação múltipla para auxiliar na comparação de quais

expressões melhor estimam o ponto 85% ASTM.

Tabela 4.2 Correlações não-lineares

Item Regressão de Ponto 85% ASTM: AI_ASTM_85.PTX

R

R²

1

0,9420

0,8873

2

0,2791

0,0779

3

0,6340

0,4019

4

0,6120

0,3745

5

0,9562

0,9142

6

0,9610

0,9235

59

A coleta das variáveis de uma planta em operação trás uma limitação, pois

em condições normais as variáveis de processo têm uma pequena variação, e por

questões operacionais, não se pode perturbá-la, pois se corre o risco de tirar o

produto de especificação. Tentou-se solucionar essa limitação, escolhendo entre os

dados aqueles com maior variação.

Outra dificuldade prática foi a falta de sincronismo entre os dados de processo

da planta real com o resultado da análise de laboratório, impossibilitando a

calibração da planta virtual. Os horários das amostras enviadas para o laboratório

não correspondiam aos horários das variáveis de processo da planta real no banco

de dados, impossibilitando encontrar uma correlação confiável entre as variáveis.

Considerando os resultados apresentados na Tabela 4.1 onde constatou-se

que o somente o TI_4 explica 88,71% do ponto 85% do diesel passamos a utilizar

essa temperatura em todos os modelos. Mesmo com a temperatura constante podese ter uma variação na qualidade do produto em função da pressão ou de outros

componentes.

A inferência 6 da Tabela 4.1 usando o TI_4 e FI_1 esclarece 90,71% do teor

85%, enquanto o modelo 7 utilizando o TI_4 e PI_3 explica 90,95% e modelo 8 com

as variáveis TI_4, FI_1 e PI_3 explica 91,34%.

A Figura 4.9 apresenta o gráfico de tendência com 250 dados usados para

validação dos modelos. Verificou-se que todos os modelos acompanham a

tendência dos resultados do ponto 85% calculado pelo PETROX e que podem ser

usados para monitoração e/ou controle da qualidade do diesel.

60

Figura 4.9 Gráfico comparativo das inferências com AI_85%ASTM.PTX

Como o objetivo desta regressão é encontrar um modelo simples

(relativamente poucos parâmetros) e que ao mesmo tempo ofereça aderência aos

dados, pode-se escolher a estimativa do Ponto 85% ASTM através da expressão

utilizando a temperatura e a vazão de refluxo uma vez que a pressão no topo da

torre não é uma variável normalmente manipulada pela operação.

A Figura 4.10 apresenta o gráfico de tendência com 250 dados usados para

validação dos modelos, comparando os modelos lineares e não lineares. Foi

considerado a temperatura do diesel não especificado TI_4 e a vazão de refluxo

FI_1 como variáveis independentes dos modelos. Verificamos que tanto o modelo

linear como não linear acompanham a tendência dos resultados do ponto 85%

calculado pelo PETROX e que podem ser usados para monitoração e/ou controle da

qualidade do diesel.

61

Figura 4.10 Gráfico comparativo da inferência linear e não linear com AI_85%ASTM.PTX

Resultados mais precisos certamente poderão ser obtidos com uma excursão

mais longa das variáveis de processo, conseguida através de simuladores de

processo calibrados onde se pode variar entrada por vez, permanecendo as demais

variáveis constantes e observando-se o resultado de saída. A arquitetura proposta

nesse trabalho mostra os passos básicos para implementação de uma inferência do

ponto 85% do diesel e que pode ser utilizados para inferir a qualidade de produtos

de uma forma geral.

62

5 CONCLUSÃO

Inferências podem ser desenvolvidas através de diversos métodos, utilizando

diferentes tipos de modelos, técnicas de pré-tratamento e validação. A metodologia

utilizada representa apenas mais uma alternativa, na busca em ampliar as

possibilidades nesse campo da ciência. Somado a isso, a estabilidade de plantas