TESE DE

DOUTORADO

“ANÁLISES TEÓRICA E NUMÉRICA DO PROCESSO

DE PRENSAGEM EM CANAIS EQUIANGULARES”

ALUNO: NEIL DE MEDEIROS

ORIENTADORES: PROF. Dr. LUCIANO PESSANHA MOREIRA

PROF. Dr. JEFFERSON FABRÍCIO C. LINS

CO-ORIENTADOR: PROF. Dr. JAYME PEREIRA DE GOUVÊA

2008

Neil de Medeiros

“Análises Teórica e Numérica do Processo de Prensagem em

C a n a i s E q u i a n g u l a r e s .”

Estudo apresentado ao curso de pósgraduação em Engenharia metalúrgica da

Universidade Federal Fluminense, como

requisito para obtenção do título de doutor em

Engenharia Metalúrgica.

Orientadores: Prof. Dr. Luciano Pessanha Moreira

Prof. Dr. Jefferson Fabrício Cardoso Lins

Co-Orientador: Prof. Dr. Jayme Pereira de Gouvêa

Volta Redonda

2008

M488

Medeiros, Neil de

Análises teórica e numérica do processo de

prensagem em canais equiangulares / Neil de

Medeiros. – Volta Redonda, 2008.

217 f. : il., 30cm.

Tese (Doutorado em Engenharia Metalúrgica) –

Universidade Federal Fluminense, 2008.

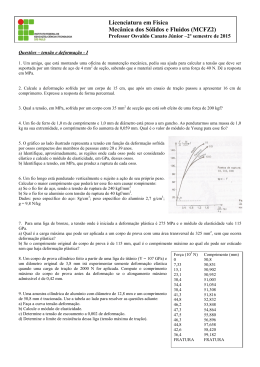

1. Conformação mecânica. 2. Prensagem em canais

equiangulares. I. Título.

CDD 671.3

DEDICATÓRIA

Dedico esta tese às pessoas mais importantes para mim, minha querida mãe Maria

Lúcia Plínio de Medeiros principal responsável pela minha vida e a quem devo meu caráter

e disciplina ao trabalho e à adorada esposa Mabelle Biancardi Oliveira de Medeiros,

sempre paciente e generosa em meus momentos de desânimo e falta de estímulo. Ao

mesmo tempo, estendo esta dedicatória a meu pai Neil Ladeira de Medeiros, meu tio

Nathamar Ladeira de Medeiros e meu padrasto Antônio Miguel de Almeida.

Ofereço este trabalho em memória de entes queridos que me guiaram ao sucesso e

sempre confiaram em minha capacidade e que agora se encontram junto ao Pai, minha mãe

de criação Olga Maria da Conceição, meu avô Alcino Teixeira de Melo e meu padrinho

Celso Martins Ramos.

Esta dedicatória se estende também ao meu amigo, professor e orientador

Dr. Luciano Pessanha Moreira. A este devo a confiança em minha capacidade como

pesquisador além da paciência e tranqüilidade para me transmitir os ensinamentos da

complicada Mecânica dos Sólidos.

Aos demais orientadores deste trabalho Prof. Dr. Jefferson Fabrício Cardoso Lins e

Prof. Dr. Jayme Pereira de Gouvêa pelo estímulo ao desenvolvimento desta tese e

fundamentais ensinamentos que contribuíram de forma incomensurável ao longo dos anos

de pesquisa.

Ao Prof. Dr. Paulo Rangel Rios, pela oportunidade de experimentar a pesquisa ao

me conceder as bolsas de estudo em nível de mestrado (2003) e doutorado (2005) quando

ocupava o cargo de coordenador do Programa de Pós-graduação em Engenharia

Metalúrgica da Escola de Engenharia Industrial Metalúrgica de Volta Redonda –

EEIMVR / UFF.

AGRADECIMENTOS

O principal agradecimento dedico ao Pai, pela minha vida e pela paz nos momentos

em que me encontrei incapaz de prosseguir.

A meus pais, irmãs, demais familiares e amigos que sempre me incentivaram e

torceram pela minha vitória.

Ao meu sogro Hélio Gomes de Oliveira, à minha sogra Jorgete Ana Biancardi

Oliveira e ao meu cunhado Hélio José Biancardi Oliveira pelo apoio sincero.

Aos amigos Norman Duque Penedo, Gustavo Borges Amorim, Bruno Amaral

Pereira, Geovani Rodrigues e Márcia Regina Baldissera Rodrigues e aos demais colegas do

Programa de Pós-graduação em Engenharia Metalúrgica que me ajudaram no

desenvolvimento desta tese.

Ao estimado amigo João Gonçalves de Freitas pela estima e companheirismo.

À Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (CAPES) pela

bolsa de estudos de Doutorado.

Aos demais professores do Programa de Pós-graduação em Engenharia

Metalúrgica, aos técnicos e demais profissionais da Escola de Engenharia Industrial

Metalúrgica de Volta Redonda – EEIMVR / UFF.

SUMÁRIO

1. INTRODUÇÃO GERAL

01

2. OBJETIVOS

04

2.1 OBJETIVO GERAL

04

2.2 OBJETIVOS ESPECÍFICOS

04

3. REVISÃO BIBLIOGRÁFICA

05

3.1 A ORIGEM DOS MÉTODOS DE DEFORMAÇÃO PLÁSTICA SEVERA

05

3.2 DEFORMAÇÃO POR TORÇÃO SOB ELEVADA PRESSÃO

06

3.3 FORJAMENTO MÚLTIPLO

07

3.4 PRENSAGEM EM CANAIS EQUIANGULARES

08

3.4.1 Definição e princípios da técnica PCEA

08

3.4.1.1 Rota A

09

3.4.1.2 Rota C

10

3.4.1.3 Rotas B

11

3.4.2 Estudos sobre o processamento de materiais via a técnica PCEA

13

3.4.2.1 Caracterização experimental

13

3.4.2.2 Modelos teóricos

22

3.4.2.3 Modelos numéricos

51

3.5 CONSIDERAÇÕES GERAIS ACERCA DA REVISÃO BIBLIOGRÁFICA

4. MATERIAIS E MÉTODOS

78

80

4.1 MATERIAIS

81

4.2 MÉTODOS

82

4.2.1 Experimento de prensagem a frio da liga Al 1100

82

4.2.2 Modelamento teórico

83

4.2.2.1 A formulação do método do limite superior

83

4.2.2.2 Soluções para o cálculo da carga de prensagem

86

4.2.2.3 Soluções para o cálculo das deformações plásticas efetivas

103

4.2.2.4 O método fatorial 2k para planejamento de experimentos

109

4.2.2.5 Análises teóricas realizadas no presente trabalho

113

4.2.3 Modelamento numérico via o método dos elementos finitos

115

4.2.3.1 Previsões numéricas e experimentais de carga para a liga Al 6070

116

4.2.3.2 Validação das soluções propostas para o cálculo da taxa de

deformação

120

4.2.3.3 Influência das condições de atrito

129

4.2.3.4 Comparação entre modelos bidimensionais e tridimensionais

132

5. RESULTADOS E DISCUSSÃO

5.1 EXPLORAÇÃO DOS MODELOS ANALÍTICOS PROPOSTOS

5.1.1 Validação dos modelos analíticos propostos

5.2 SIMULAÇÃO COMPUTACIONAL DA LIGA DE ALUMÍNIO Al 6070

135

136

142

143

5.2.1 Efeito da curva de encruamento

143

5.2.2 Efeitos geométricos da matriz

149

5.3 ANÁLISE FATORIAL 2k

153

5.3.1 Influência dos parâmetros considerados sobre a pressão e a deformação

efetiva

153

5.3.2 Superfícies de resposta

159

5.3.3 Perspectivas com base no planejamento fatorial 2k

165

5.4 ANÁLISES NUMÉRICAS DOS EFEITOS DE TAXA DE DEFORMAÇÃO

166

5.4.1 Análise das grandezas plásticas efetivas resultantes da tração uniaxial

166

5.4.2 Simulação da técnica PCEA

168

5.4.2.1 Previsões de carga de prensagem

168

5.4.2.2 Previsões de deformação plástica efetiva

174

5.4.2.3 Validação das soluções analíticas com efeito de taxa de deformação

183

5.5 INFLUÊNCIA DAS CONDIÇÕES DE ATRITO

187

5.5.1 Resistência ao cisalhamento relacionada às condições de atrito

187

5.5.2 Dependência entre a carga de prensagem e as condições de atrito

192

5.5.3 Distribuição das tensões e deformações plásticas efetivas

193

5.5.4 Mapeamento nodal da deformação plástica efetiva na zona uniforme

194

5.6 COMPARAÇÕES ENTRE MODELOS 2D e 3D

6. CONCLUSÕES

197

200

6.1 MODELAMENTO ANALÍTICO DA TÉCNICA PCEA

200

6.2 PLANEJAMENTO FATORIAL 2k

201

6.3 MODELAMENTO NUMÉRICO DA TÉCNICA PCEA

202

6.3.1 Modelos bidimensionais: prensagem da liga de alumínio Al 6070

202

6.3.2 Modelos bidimensionais: influência da viscoplasticidade na carga de

prensagem

203

6.3.3 Modelos bidimensionais: condições tribológicas críticas na técnica

PCEA

204

6.3.4 Comparação entre os modelos bidimensionais (2D) e

tridimensionais (3D)

205

7. SUGESTÕES PARA TRABALHOS FUTUROS

206

8. REFERÊNCIAS

208

9. ANEXOS

216

9.1 ANEXO 1: LISTA DE PUBLICAÇÕES

216

LISTA DE FIGURAS

Figura 1

Deformação por torção sob elevada pressão. Adaptado de Valiev et al. [3].

07

Figura 2

Princípio do forjamento múltiplo: (a) forjamento e usinagem ao

longo do primeiro eixo de deformação, (b) ao longo do segundo

eixo de deformação e (c) ao longo do terceiro eixo de deformação.

Adaptado de Valiev et al. [3].

08

Figura 3

Princípio da prensagem em canais equiangualares: o ângulo β

define o ângulo de abertura dos raios de adoçamento. Adaptado de

Furukawa et al. [14].

09

Figura 4

Desenho esquemático mostrando a metodologia de prensagem

referente à rota A.

09

Figura 5

Ni puro prensado por meio da rota A: (a) condição inicial;

(b) após um passe, (c) após dois passes e (d) após três passes.

Adaptado de Segal [6].

10

Figura 6

Desenho esquemático mostrando a metodologia de prensagem

referente à rota C.

11

Figura 7

Amostras de Ni puro prensadas pela rota C. (a) após dois passes e

(b) após três passes. Adaptado de Segal [6].

11

Figura 8

Esquema de processamento das rotas B. (a) rota BA e (b) rota BC.

12

Figura 9

Prensagem segundo as rotas A, B e C: (a) sistemas de deslizamento

em relação aos eixos X, Y e Z em passes consecutivos e

(b) distorções observadas em elementos cúbicos submetidos a oito

passes de prensagem. Adaptado de Valiev et al. [16].

13

Figura 10

Dependência entre tamanho de grão e propriedades mecânicas do

15

titânio puro com a temperatura de recozimento. Adaptado de Valiev [19].

Figura 11

Orientação entre o plano de alongamento dos grãos (1°passe) e o

plano cisalhante do segundo passe para as rotas BC ou BA.

Adaptado de Zhu et al. [25].

18

Figura 12

Figura 12: (a) evolução microestrutural observada durante a

prensagem de cobre puro e (b) curvas tensão-deformação após cada

passe. Adaptado de Dalla Torre et al. [30].

19

Figura 13

(a) esquema da técnica PCEA com destaque para o ângulo β e (b)

valores médios de dureza referentes ao Al puro e à liga Al 6061.

Adaptado de Xu et al. [32].

20

Figura 14

Variação do coeficiente de atrito com (a) carga de prensagem, para

a velocidade de 0,5 m/s e (b) velocidade para a carga de 20 N.

Adaptado de La et al. [34].

20

Figura 15

Dependência da tensão de escoamento do Al puro com

(a) temperatura de ensaio (b) taxa de deformação e (c) relação entre

s e n e a temperatura de prensagem. Adaptado de May et al. [35].

22

Figura 16

Classificação dos trabalhos teóricos reportados na literatura quanto

à escala de modelamento das previsões de pressão e deformação

oriundas da técnica PCEA.

23

Figura 17

Extrusão em canais equiangulares destacando a deformação do

elemento abcd em condições de cisalhamento simples.

Adaptado de Segal [6].

24

Figura 18

Comportamento do material durante a deformação via PCEA.

(a) Ψ = 0°; (b) 0º ≤ Ψ ≤ π - Φ e (c) Ψ = π - Φ. Adaptado de

Iwahashi et al. [37].

25

Figura 19

Análise da técnica PCEA pelo método do limite superior em

condições de deformação plana. Adaptado de Alkorta et al. [38].

26

Figura 20

(a) efeitos de β e Φ sobre p/σy; (b) sensibilidade de p/σy ao

expoente de encruamento e (c) dependência da deformação plástica

efetiva com a geometria da matriz. Adaptado de Alkorta et al. [38].

27

Figura 21

Matriz de prensagem composta por raios de adoçamento (R) iguais

e o respectivo hodógrafo de velocidades. Adaptado de Pérez [39].

28

Figura 22

(a) sensibilidade de (p/σy) às variações de R e Φ e (b) efeito das

condições de atrito sobre a pressão determinado via MEF. Pe e

Pe_frict se referem a m = 0 e 0,10 respectivamente.

Adaptado de Pérez [39].

29

Figura 23

Matriz composta por raios de adoçamento distintos. Adaptado de Pérez [40]. 30

Figura 24

Previsões de ε para geometrias distintas de matriz. Adaptado de Pérez [40]. 30

Figura 25

Geometria de deformação do modelo proposto por Altan et al. [41].

31

Figura 26

(a) relação entre o fator de atrito, raio interno e formação da zona

de deformação e (b) tamanho da zona de deformação em função do

fator de atrito. Adaptado de Altan et al. [41].

32

Figura 27

Curvas carga-deslocamento (a) real e (b) teórica. Adaptado de

Altan et al.[41].

33

Figura 28

Modelo de deformação da técnica PCEA proposto por Eivani et al. [43].

34

Figura 29

Relação entre pressão, atrito e geometria da matriz. (a) m = 0 e

(b) m = 0,5. Adaptado de Eivani et al. [43].

35

Figura 30

(a) relação entre deformação plástica efetiva e geometria da matriz

e (b) comparação entre as previsões teóricas e experimentais de

força de prensagem. Adaptado de Eivani et al. [43].

36

Figura 31

Geometria da matriz ilustrando o aparecimento da zona morta (III)

36

no modelo do método do limite superior proposto por Eivani et al. [44].

Figura 32

(a) relação entre força e atrito crítico; (b) efeitos de Φ e das

condições de atrito sobre ε e (c) comparação entre os resultados

teóricos e experimentais de força. Adaptado de Eivani et al. [44].

38

Figura 33

(a) matriz com Rint < Rext e (b) matriz com Rint > Rext. Adaptado de

Pérez et al. [45].

39

Figura 34

Comparação entre as previsões analítica e teórica de pressão

normalizada. Adaptado de Pérez et al. [45].

41

Figura 35

Figura 35: (a) dependência da pressão normalizada com Rext / L e H / L e

(b) relação entre a pressão normalizada, Rint / L e H / L. Adaptado de 42

Pérez et al. [45].

Figura 36

(a) dependência da pressão normalizada com Rext e Φ; (b) relação

entre p / σy, Rint e Φ e (c) relação entre p / σy, H e Φ. Adaptado de

Pérez et al. [45].

43

Figura 37

Geometria de deformação em ausência de atrito. Adaptado de

Segal [46].

44

Figura 38

Campos de linhas de deslizamento. (a) atrito idêntico sobre as

regiões de contato e (b) condições distintas de atrito. Adaptado de

Segal [46].

45

Figura 39

Histórico de deformação do elemento material abcd. Adaptado de

Segal [46].

46

Figura 40

(a) zona de deformação central e (b) zona de deformação bipartida.

Adaptado de Beyerlein et al. [47].

47

Figura 41

Descrição do campo de fluxo por linhas de fluxo. Adaptado de

50

Tóth et al. [48].

Figura 42

Classificação dos modelos numéricos aplicados ao estudo da técnica

PCEA.

51

Figura 43

Distorções da malha previstas pelo MEF (a) material encruável

(Al1100) e (b) material quase perfeitamente plástico (Al6061-T6).

Adaptado de Kim et al. [50].

53

Figura 44

Distribuição de deformações ao longo do tarugo. Adaptado de

Kim et al. [50].

53

Figura 45

(a) modelos para a análise de deformação plástica e (b) curvas de

carga versus deslocamento do punção obtidas durante a PCEA.

Adaptado de Kim [51].

54

Figura 46

Distribuição de deformações efetivas ao longo do tarugo.

(a) Φ = 90º; (b) Φ = 120º e (c) Φ = 135º. Adaptado de

Srinivasan et al. [52].

55

Figura 47

Carga de extrusão versus deslocamento do punção durante a técnica PCEA.

56

Adaptado de Kim [54].

Figura 48

Efeitos de parâmetros sobre a homogeneidade de deformações e a curvatura

da amostra: (a) ângulo Φ; (b) ângulo β; (c) parâmetros materiais e (d) atrito. 57

Adaptado de Dumoulin et al. [55].

Figura 49

(a) titânio puro deformado a 25ºC e (b) aço AISI 4340 deformado a 325ºC.

58

Adaptado de Semiatin et al. [56].

Figura 50

(a) contornos de deformação plástica efetiva e (b) temperatura final para a

prensagem não-isotérmica a quente de Ti-6Al-4V com taxa de deformação 59

de 2 s-1. Adaptado de Semiatin et al. [56].

Figura 51

(a) preenchimento do canal de saída da matriz em função de s, comparado

ao resultado experimental; (b) distribuição local de deformação para

diversos valores de s; (c) distribuição da taxa de deformação para diferentes 60

configurações de matriz e valores de s e (d) distribuição de danos em

função de Φ e s. Adaptado de Figueiredo et al. [57].

Figura 52

Ilustração esquemática da técnica PCEA. Adaptado de Kim [58].

Figura 53

Distribuição de valores da taxa de deformação (s-1). (a) malha grosseira e

63

(b) malha refinada. Adaptado de Kim [58].

Figura 54

Influência do ângulo β sobre a distribuição da taxa de deformação (s-1).

63

(a) β = 45º e (b) β = 90º. Adaptado de Kim [58].

Figura 55

Influência dos ângulos Φ e β sobre as previsões de taxa de deformação (s-1).

64

(a) β = 0º e (b) β = 45º. Adaptado de Kim [58].

61

Figura 56

Ilustração esquemática da técnica PCEA. Adaptado de Kim [58].

65

Figura 57

(a) algoritmo para o a simulação computacional utilizando o modelo de

encruamento baseado em densidade de discordâncias e (b) diagrama

68

esquemático ilustrando o procedimento de atualização para a simulação de

passes consecutivos de prensagem. Adaptado de Baik et al. [60].

Figura 58

(a) curvas de encruamento após cada um dos 4 passes, em comparação com

a condição inicial e (b) curva tensão-deformação efetiva para Al-puro e 69

valores experimentais obtidos após 1-4 passes. Adaptado de Baik et al. [60].

Figura 59

Células observadas por meio de microscopia eletrônica de transmissão após

69

(a) 1, (b) 2 e (c) 4 passes. Adaptado de Baik et al. [61].

Figura 60

Variações do tamanho médio da célula calculadas numericamente e

70

comparadas aos resultados experimentais. Adaptado de Baik et al. [60].

Figura 61

Distribuição de ε ao longo do eixo X. Adaptado de Suo et al. [63].

Figura 62

Modelos para a simulação continuada da prensagem em canais

72

equiangulares. Adaptado de Suo et al. [64].

Figura 63

Distribuição das deformações plásticas efetivas ao longo do plano X para

72

µ = 0. Adaptado de Suo et al. [64].

Figura 64

(a) esquemas de aplicação de contra pressão e (b) curvas de encruamento

obtidas para o Ti puro em diferentes temperaturas. Adaptado de 74

Son et al. [65].

Figura 65

Distribuição das deformações plásticas efetivas para os modelos de contra

pressão propostos. (a) forças de atrito; (b) contra pressão imposta sobre a

amostra e (c) deslocamento da parte inferior da matriz. Os resultados estão 75

ordenados para valores de contra pressão iguais a 100, 200 e 300 MPa. Em

todos os casos, m = 0,05 e β = 0°. Adaptado de Son et al. [65].

71

Figura 66

Distribuição das deformações plásticas efetivas para os modelos de contra

pressão propostos após 2, 3 e 4 passes. (a) forças de atrito, rota A; (b) forças

de atrito, rota C e (c) deslocamento da parte inferior da matriz com pressão 76

de 300 MPa, rota A. Em todos os casos, m = 0,05 e β = 0°. Adaptado de

Son et al. [65].

Figura 67

(a) deformações plásticas efetivas após 1, 2, 3 e 4 passes e (b) distribuição

de danos para 1 passe (esquerda) e dois passes (direita). Adaptado de 77

Jiang et al. [66].

Figura 68

Previsões de carga de prensagem. (a) após 1 passe; (b) após 2 passes.

Adaptado de Jiang et al. [66].

Figura 69

(a) aparato utilizado nos testes experimentais de prensagem da liga Al 1100

e (b) interior da matriz contendo um tarugo deformado ao longo do canal de 82

saída.

Figura 70

(a) linha de fluxo do ponto material q para matrizes com Rint < Rext e (b)

vista ampliada da região que compreende a linha de fluxo. Adaptado de

Pérez et al. [45].

87

Figura 71

(a) linha de fluxo do ponto material q para matrizes com Rint > Rext e (b)

vista ampliada da região que compreende a linha de fluxo. Adaptado de

Pérez et al. [45].

88

Figura 72

Relações para o volume diferencial do tarugo durante a prensagem.

(a) Rint < Rext e (b) Rint > Rext. Adaptado de Pérez et al. [45].

90

Figura 73

Determinação do ângulo β. (a) Rint < Rext e (b) Rint > Rext. Adaptado de

Pérez et al. [45].

91

Figura 74

Relação entre as coordenadas r e x do ponto material q. (a) Rint < Rext e

(b) Rint > Rext. Adaptado de Pérez et al. [45].

91

Figura 75

Parâmetros geométricos necessários à determinação de SD. (a) Rint < Rext e

(b) Rint > Rext. Adaptado de Pérez et al. [45].

92

Figura 76

Áreas de contato tarugo-matriz S1 e S2. Adaptado de Pérez et al. [45].

93

77

Figura 77

Curvas de escoamento determinadas a partir dos critérios de escoamento

102

de Tresca, Drucker e von Mises. (a) metais CCC e (b) metais CFC.

Figura 78

Geometrias de matriz para a determinação da deformação plástica

106

cisalhante. (a) Rint < Rext e (b) Rint > Rext. Adaptado de Luri et al. [89].

Figura 79

Modelos para a simulação da prensagem da liga Al6070. (a) sem

118

adoçamento e (b) com adoçamento externo.

Figura 80

Cubo discretizado por um único elemento SOLID 185 com destaque para

121

as áreas com condições de contorno.

Figura 81

Curvas de velocidade para as simulações para deformação do cubo em

tração uniaxial com sensibilidade à taxa de deformação. (a) V = 2 mm/s e 122

(b) V = 8mm/s.

Figura 82

Figura 82: Matrizes destinadas à validação da solução para a taxa de

deformação. (a) sem adoçamentos; (b) com adoçamento externo e 125

(c) raios de adoçamento iguais.

Figura 83

Curva velocidade vs tempo utilizada na simulação da prensagem em

126

canais equiangulares com efeito da taxa de deformação.

Figura 84

Nós utilizados no mapeamento das componentes de deformação ao longo

das direções horizontal e vertical. (a) matriz com adoçamento externo; (b)

128

matriz desprovida de adoçamentos e (c) matriz composta por raios de

adoçamento idênticos.

Figura 85

Matrizes com diferentes ângulos de interseção dos canais utilizadas nas

130

simulações. (a) Φ = 90º e (b) Φ = 120º.

Figura 86

(a) desenho esquemático dos lados do tarugo usados na determinação das

curvas de atrito e (b) nós utilizados no mapeamento dos deslocamentos, 131

pressão de contato e tensão cisalhante ao longo do tempo de simulação.

Figura 87

Esquemas para o mapeamento nodal da distribuição das deformações

plásticas efetivas ao longo da superfície deformada do tarugo. (a) Φ = 90º 132

e (b) Φ=120º.

Figura 88

Matrizes utilizadas na comparação entre modelos de simulação da técnica

PCEA. (a) bidimensional em condição de deformação plana e 133

(b) tridimensional.

Figura 89

Dependência entre p / σy e a geometria da matriz. (a) Φ e Rint e (b) Φ e Rext.

137

Relação entre σy e a geometria da matriz. (c) Φ e Rint e (d) Φ e Rext.

Figura 90

Dependência de p / σy com a geometria da matriz e as condições de atrito.

(a) Φ e m e (b) Rint / Rext e m.

Figura 91

Dependência de p / σy com os critérios de escoamento, geometria da

139

matriz e o atrito. (a) Φ e κ / σy; (b) Rint / Rext e κ / σy e (c) m e κ / σy.

Figura 92

Dependência entre as deformações plásticas efetivas e os parâmetros

141

geométricos da matriz. (a) ângulo Φ e Rint (b) ângulo Φ e Rext.

Figura 93

Validação dos modelos propostos para o cálculo da carga de prensagem.

142

Figura 94

Comparação entre as curvas de prensagem para a liga Al 6070.

(a) experimental [43] e (b) 2D numéricas relacionadas à máxima def.

plástica efetiva.

143

Figura 95

Condição de plasticidade referente à prensagem da liga Al 6070.

(a) ε = 1,16 e (b) ε = 0,26 .

145

Figura 96

Regiões de descolamento e perda de contato entre o tarugo e a matriz.

145

(a) após 5 mm deslocamento e (b) após 14 mm de deslocamento.

Figura 97

Curvas de deformação plástica efetiva. (a) ε = 1,16 e (b) ε = 0,26 .

Figura 98

Distribuição das grandezas plásticas efetivas. (a) e (c) deformação e tensão

148

para ε max = 1,16 ; (b) e (d) deformação e tensão para ε max = 0,26 .

138

147

Figura 99

Curvas de prensagem carga-deslocamento para a liga Al 6070.

149

(a) experimental [43] e (b) 2D numérica.

Estágios de deformação associados à prensagem através de matrizes com

adoçamento externo. (a) forjamento, após 7 mm; (b) forjamento e

Figura 100

150

compressão plana, após 10 mm e (c) forjamento e compressão plana,

após ~ 25 mm.

Figura 101

(a) condição de plasticidade referente à prensagem da liga Al 6070 e

151

(b) deformações plásticas efetivas em função dos deslocamentos impostos.

Figura 102 Efeitos de geometria da matriz. (a) previsões força e (b) previsões de ε .

152

Gráficos de probabilidade normal da influência dos parâmetros

Figura 103 considerados sobre as variáveis de interesse. (a) pressão e (b) deformação 156

plástica efetiva.

Figura 104

Influência de parâmetros geométricos da matriz sobre a pressão de

160

extrusão.

Figura 105 Efeitos combinados sobre a pressão. (a) Φ e m; (b) raios e m.

161

Figura 106

Efeitos combinados sobre a pressão. (a) velocidade de prensagem e

162

tribologia e (b) critério de plasticidade e tribologia.

Figura 107

Efeitos combinados sobre a pressão. (a) Φ e κ/σy ; (b) raios e κ/σy e

163

(c) velocidade inicial e κ/σy.

Figura 108 Efeitos combinados sobre a pressão. (a) Φ e V0 e (b) raios e V0.

164

Figura 109 Efeitos geométricos da matriz sobre a deformação plástica efetiva.

165

Figura 110 Efeito da velocidade de tração sobre o material modelo.

167

Previsões numéricas de força de prensagem para arranjos distintos de

Figura 111 matriz. (a) material modelo sem efeito de taxa e (b) material modelo com 168

efeito de taxa.

Estágios de deformação do tarugo em matrizes com adoçamentos iguais.

(a) regiões de forjamento e descolamento, após 4 mm; (b) descolamento e

Figura 112 contato com a base da matriz, após 8 mm; (c) contato com a parte superior 171

do canal de saída, após 16 mm e (d) preenchimento quase completo dos

canais pelo tarugo, após 25 mm.

Comparação entre as curvas de carga do material modelo com e sem o

Figura 113 efeito da taxa de deformação. (a) sem raios de adoçamento; (b) raio de 172

adoçamento externo e (c) raios de adoçamento iguais.

Comparação entre as curvas de tensão efetiva média do material modelo

Figura 114 com e sem o efeito da taxa de deformação. (a) sem raios de adoçamento; 173

(b) raio de adoçamento externo e (c) raios de adoçamento iguais.

Previsões de deformação plástica efetiva resultantes de geometrias

Figura 115 distintas para a matriz. (a) sem efeitos viscoplásticos e (b) com efeitos 174

viscoplásticos.

Iso-contornos de deformação plástica efetiva ao longo do tarugo

deformado para diferentes arranjos geométricos de matriz. (a) ausência de

Figura 116 adoçamentos-sem taxa; (b) ausência de adoçamentos com taxa; (c) 176

adoçamento externo-sem taxa; (d) adoçamento externo-com taxa; (e)

adoçamentos idênticos-sem taxa e (f) adoçamentos idênticos-com taxa.

Componentes de deformação plástica sobre a superfície do tarugo

deformado pela matriz sem adoçamentos. (a) direção vertical-sem taxa; (b)

Figura 117 direção vertical- com taxa; (c) direção horizontal-sem taxa; (d) direção 178

horizontal-com taxa; (e) previsões numéricas de ε -sem taxa e (f) previsões

numéricas de ε -sem taxa.

Componentes de deformação plástica sobre a superfície do tarugo

deformado pela matriz com raio de adoçamento externo. (a) direção

Figura 118 vertical-sem taxa; (b) direção vertical- com taxa; (c) direção horizontal- 180

sem taxa; (d) direção horizontal-com taxa; (e) previsões numéricas de ε sem taxa e (f) previsões numéricas de ε -sem taxa.

Componentes de deformação plástica sobre a superfície do tarugo

deformado pela matriz com raios de adoçamento iguais. (a) direção

Figura 119 vertical-sem taxa; (b) direção vertical- com taxa; (c) direção horizontal- 182

sem taxa; (d) direção horizontal-com taxa; (e) previsões numéricas de ε sem taxa e (f) previsões numéricas de ε -sem taxa.

Figura 120

Comparação entre previsões teóricas e numéricas de força. (a) sem raios de

184

adoçamento; (b) raio de adoçamento externo.

Figura 121

Comparação entre previsões teóricas e numéricas de força oriundas da

185

matriz com raios de adoçamento idênticos.

Figura 122

Figura 122: Previsões teóricas e numéricas de deformação plástica efetiva.

186

(a) sem adoçamentos; (b) adoçamento externo e (c) adoçamentos iguais.

Tensão cisalhante e pressão de contato obtidas junto aos nós localizados

Figura 123 sobre os lados esquerdo e direito do tarugo. (a) µ = 0,05; (b) µ = 0,10 e 188

(c) µ = 0,20.

Resultados nodais de deslocamento, pressão de contato e tensão cisalhante

Figura 124 em função do tempo de análise para Φ = 90º e µ = 0,20. (a) lado esquerdo 190

do tarugo; (b) lado direito do tarugo e (c) base do tarugo.

Figura 125

Tensões cisalhantes e pressões de contato obtidas para Φ = 120º ao longo

191

dos lados esquerdo e direito do tarugo. (a) µ = 0,05 e (b) µ = 0,10.

Figura 126

Dependência entre a carga e as condições de atrito. (a) Φ=90º e

192

(b) Φ=120º.

(a) distribuição de ε para Φ=90º; (b) distribuição de tensões

Figura 127 efetivas,Φ=90º; (c) distribuição de ε para Φ=120º e (d) distribuição de 193

tensões efetivas para Φ=120º.

Figura 128

Previsões nodais de ε ao longo da zona plástica uniforme para distintas

195

condições de atrito e Φ = 90º. (a) µ = 0,05; (b) µ = 0,10 e (c) µ = 0,20.

Figura 129

Previsões nodais de ε ao longo da zona plástica uniforme para diferentes

196

condições de atrito e Φ = 120º. (a) µ = 0,05; (b) µ = 0,10 e (c) µ = 0,20.

Figura 130

(a) curvas numéricas e experimental de carga e (b) valores numéricos e

198

experimental máximos de força.

Distribuição das grandezas plásticas efetivas ao longo da superfície da

Figura 131 peça. (a) 2D tensão; (b) 2D deformação; (c) 3D tensão e 199

(d) 3D deformação.

LISTA DE TABELAS

Tabela 1

Efeitos do número de passes e rotas (A e C) sobre a resistência à tração

(RT) e alongamento de aço baixo carbono. Adaptado de Shin et al. [22].

16

Tabela 2

Parâmetros utilizados. Adaptado de Dumoulin et al. [55].

57

Tabela 3

Propriedades mecânicas referentes aos materiais utilizados no presente

trabalho.

81

Tabela 4

Composição química da liga de alumínio Al 1100 (% em peso).

81

Tabela 5

Combinações entre as variáveis consideradas no método fatorial 26.

110

Tabela 6

Matriz de planejamento para o método fatorial 26.

111

Tabela 7

Parâmetros utilizados na exploração dos modelos analíticos propostos.

114

Tabela 8

Parâmetros utilizados no método fatorial 26.

115

Tabela 9

Valores de tempos e deslocamentos em função do modelo de matriz.

126

Tabela 10

Pressão de prensagem e deformação efetiva oriundas do método fatorial 26. 154

Tabela 11

Classificação dos efeitos quanto à probabilidade (Pj) de relevância sobre as

155

previsões de pressão e deformações plásticas efetivas.

Tabela 12

Análise de variância do tipo 26 realizada sobre os modelos propostos.

158

LISTA DE ABREVIATURAS, SIGLAS E SÍMBOLOS

A, BA, BC, C

Rotas de prensagem do tarugo segundo a

técnica PCEA.

b

Vetor de Burgers.

c

Parâmetro associado ao critério de

Drucker que permite o achatamento da

superfície de escoamento entre estados de

tração/compressão planas e cisalhamento.

CN

Parâmetro de falha por fatura do material

prensado, segundo Figueiredo et al. [57].

d

Tamanho de grão.

[nm]

dI

Deslocamento associado a ti

[mm]

dII

Deslocamento associado a tf

[mm]

D

Diâmetro das amostras utilizadas no

forjamento múltiplo.

[mm]

E

Módulo de elasticidade.

[GPa]

Er

Erro associado à escolha dos parâmetros

de relevância sobre a pressão ou a

deformação plástica efetiva.

Er

Erro médio relacionado aos parâmetros de

relevância.

f

Fração volumétrica das paredes celulares,

segundo Baik et al. [60].

f (σij , ε )

Função de escoamento plástico.

fo

Fração volumétrica inicial das paredes

celulares, segundo Baik et al. [60].

f∞

Saturação de f, segundo Baik et al. [60].

F (σij ) Mises

Função de geometria da curva

escoamento do critério de von Mises.

de

Fi

Forças externas aplicadas sobre a peça em

deformação plástica.

Fo

Variância.

G

Módulo de cisalhamento.

GL

Graus de liberdade associados a cada um

dos efeitos.

h

Altura das amostras

forjamento múltiplo.

H

Altura total do tarugo.

Hµ

Microdureza.

J1

Primeiro invariante do tensor Sij.

[MPa]

J2

Segundo invariante do tensor Sij.

[MPa]

J3

Terceiro invariante do tensor Sij.

[MPa]

K

Resistência mecânica ao escoamento

plástico do material deformado.

[MPa]

li

Comprimento instantâneo do tarugo sobre a

superfície de entrada da zona de deformação.

[mm]

lo

Comprimento instantâneo do tarugo sobre a

superfície de saída da zona de deformação.

[mm]

L

Largura dos canais da matriz.

[mm]

m

Fator de atrito estático.

mcrit

Fator de atrito crítico para a formação da

zona morta, segundo Eivani et al. [44].

mmax

Valor máximo do fator de atrito m para o

cálculo de xE.

mmin

Valor mínimo do fator de atrito m para o

cálculo de xE.

n

num

[kN]

[MPa]

utilizadas

no

Expoente de encruamento.

Número de réplicas realizadas sobre os

experimentos.

[mm]

[mm]

N

Número de passes de prensagem.

p

Pressão exercida pela punção sobre o

tarugo durante a extrusão.

p’

Parâmetro adimensional de pressão

considerado por Eivani et al. [43].

P

Força exercida pelo punção sobre o

tarugo.

r

Componente radial do

coordenadas cilíndricas

R

Raios de adoçamento.

[mm]

Rext

Raio de adoçamento externo.

[mm]

R ext max

Valor máximo do raio de adoçamento

externo para o cálculo de xA.

[mm]

R ext min

Valor mínimo do raio de adoçamento

externo para o cálculo de xA.

[mm]

Rint

Raio de adoçamento interno.

[mm]

R int max

Valor máximo do raio de adoçamento

interno para o cálculo de xB.

[mm]

R int min

Valor mínimo do raio de adoçamento

interno para o cálculo de xB.

[mm]

R1 e R2

Raios de adoçamento utilizados para a

definição de γ

[mm]

s

Expoente de sensibilidade à taxa de

deformação.

S

Superfície total do sólido sob deformação.

[mm2]

SD

Área de contato entre o tarugo e a matriz.

[mm2]

S∗D

Superfície

de

velocidades.

de

[mm2]

SF

Superfície com condições prescritas de

tração.

[mm2]

sistema

descontinuidade

[MPa]

[kN]

de

Sij

Tensor de componentes desviadoras do

tensor de tensão σij .

SQ

Soma dos quadrados dos

associados ao método fatorial 2k.

SQq

Soma individual dos quadrados de cada

efeito.

SQT

Soma total dos quadrados dos efeitos.

Sv

Superfície com condições prescritas de

velocidade.

[mm2]

S1

Área de contato entre o tarugo e as

paredes laterais da matriz.

[mm2]

S2

Área de contato entre o tarugo e as

paredes frontais da matriz.

[mm2]

ti

Tempo inicial de simulação.

[s]

tf

Tempo final de simulação.

[s]

t Γi

Tempo de residência do tarugo na

superfície de entrada da zona de

deformação.

[s]

t Γo

Tempo de residência do tarugo na

superfície de saída da zona de

deformação.

[s]

tT

Tempo total de prensagem gasto para a

mudança entre as componentes de

velocidade inicial e descontínuas.

[s]

t ZD

Tempo de residência do tarugo no interior

da zona de deformação.

[s]

T

Temperatura de prensagem.

[ºC/K]

vj

Campo virtual de velocidades.

[mm/s]

v∗i

Campo

virtual

descontínuas.

das

[MPa]

efeitos

velocidades

[mm/s]

V

Velocidade de prensagem definida por

Segal [45] e Beyerlein et al. [47].

[mm/s]

V*

Velocidade de descontinuidade.

[mm/s]

V0

Velocidade inicial de prensagem.

[mm/s]

V0 max

Valor máximo da velocidade inicial de

prensagem V0 para o cálculo de xF.

[mm/s]

V0 min

Valor mínimo da velocidade inicial de

prensagem V0 para o cálculo de xF.

[mm/s]

w

Espessura do tarugo

x

Componente que define a direção

horizontal no sistema de coordenadas

cartesianas

xA, ..., xABCDEF

Efeitos principais e suas combinações

referentes ao método fatorial 26.

y ijl2

Quadrado de cada respostas, em termos de

pressão ou deformação plástica efetiva.

α

Ângulo análogo a δ e η, de acordo com

Beyerlein et al. [47].

[Graus/Radianos]

β

Ângulo de abertura dos raios de

adoçamento dispostos na interseção dos

canais da matriz.

[Graus/Radianos]

χ

Função de fluxo do material durante a

prensagem, definida por Tóth et al. [48].

δ

Ângulo entre a direção horizontal e a

superfície de entrada da zona de

deformação.

δ ij

Operador linear delta de Kronecker.

∆εi

Incremento de deformação plástica

induzida ao material a cada passe.

[mm]

[Graus/Radianos]

∆t

∆v ∗

Tempo médio de deformação deduzido

por Kim [58].

[s]

Parcela da velocidade tangencial de

descontinuidades no campo v∗i .

[mm/s]

ε

Deformação plástica efetiva.

•

Taxa de deformação plástica efetiva.

ε

εa

εb

ε ij

•e

ε ij

•p

ε ij

Deformação plástica verdadeira associada

ao limite inferior de integração para

obtenção da tensão média de escoamento.

Deformação plástica verdadeira associada

ao limite superior de integração para

obtenção da tensão média de escoamento.

Tensor de deformações de Cauchy num

ponto.

Tensor taxa de deformação infinitesimal

elástica.

Tensor taxa de deformação infinitesimal

plástica.

ε ij

Tensor taxa de deformações infinitesimais

de Cauchy.

ε∗ij

Campo de taxa de deformação derivável

de v∗i .

εN

Deformação plástica efetiva atribuída ao

material após N passes de prensagem.

εp

Parcela plástica de deformação verdadeira.

•

•

Componente cisalhante principal do tensor

•

ε rθ

ε ij .

ε0

Encruamento inicial do material associado

aos testes de tração/compressão uniaxiais.

ε ZD

Deformação plástica efetiva atribuída ao

material na zona de deformação.

ε Γi

Deformação plástica efetiva atribuída ao

material na superfície de entrada da zona

de deformação.

ε Γo

Deformação plástica efetiva atribuída ao

material na superfície de saída da zona de

deformação.

φ

Semi-ângulo de interseção dos canais,

segundo Segal [45].

[Graus/Radianos]

Φ

Ângulo de interseção dos canais da matriz

utilizada na técnica PCEA.

[Graus/Radianos]

Φ max

Valor máximo do ângulo Φ para o cálculo

de xC.

[Radianos]

Φ min

Valor mínimo do ângulo Φ para o cálculo

de xC.

[Radianos]

ϕ

Ângulo entre Rext e o segmento O' q

[Radianos]

γ

Deformação plástica cisalhante imposta ao

tarugo por passe de prensagem.

γ Γi

Deformação plástica cisalhante imposta ao

material na superfície de entrada da zona

de deformação.

γ Γo

Deformação plástica cisalhante imposta ao

material na superfície de saída da zona de

deformação.

γi

Deformação plástica cisalhante induzida

ao material na superfície de entrada da

zona de deformação.

γo

Deformação plástica cisalhante induzida

ao material na superfície de saída da zona

de deformação.

•

γo

•r

γc

Taxa de deformação cisalhante

referência segundo Baik et al. [60].

de

Taxa de deformação cisalhante no interior

de cada célula, segundo Baik et al. [60].

•r

γw

Taxa de deformação cisalhante ao longo

das paredes de cada célula, segundo Baik

et al. [60].

Γi

Deformação plástica cisalhante imposta ao

material na zona de deformação.

Superfície de entrada da zona de

deformação.

Γo

Superfície de

deformação.

Γm

Superfície de zona morta de material.

η

Ângulo análogo

Segal [45].

ι

Parâmetro de viscosidade do material,

segundo a lei dinâmica de Peirce.

κ

Tensão de escoamento em condições de

cisalhamento puro.

κ / σy

Razão entre limites de escoamento.

( κ / σ y ) max

Valor máximo da razão κ/σy para o

cálculo de xD.

( κ / σ y ) min

Valor mínimo da razão κ/σy para o cálculo

de xD.

γ ZD

saída

a

da

δ,

zona

definido

de

por

λ

Multiplicador plástico ou módulo de

plasticidade.

µ

Coeficiente de atrito estático.

ν

Razão de Poisson.

ρc

Densidade de discordâncias observada no

interior de cada célula de material

considerada por Baik et al. [60].

ρm

Ângulo médio de abertura da zona de

deformação, segundo Beyerlein et al. [47].

ρt

Densidade total de discordâncias, segundo

Baik et al. [60].

•

[Graus/Radianos]

[MPa]

[Graus/Radianos]

ρw

Densidade de discordâncias observada ao

longo das paredes de cada célula de

material considerada por Baik et al. [60].

σ

Tensor de componentes principais do

tensor σij .

[MPa]

σm

Tensão média de escoamento em

condições de tração/compressão uniaxiais.

[MPa]

σij

Tensor de tensões de Cauchy num ponto.

[MPa]

∗

ij

Campo de tensões associado às condições

prescritas de tração e velocidade sobre as

superfícies SF e Sv.

[MPa]

σy

Tensão de escoamento em condições de

tração/compressão uniaxiais.

[MPa]

σu

Máxima resistência à tração.

[MPa]

τ

Componente cisalhante do tensor de

tensão σij.

[MPa]

τ cr

Tensão cisalhante no interior de cada

célula, segundo Baik et al. [60].

[MPa]

τ rw

Tensão cisalhante ao longo das paredes de

cada célula, segundo Baik et al. [60].

[MPa]

ξ

Origem do sistema de coordenadas (O)

segundo Altan et al. [41].

ξA, ..., ξABCDEF

Coeficientes parciais de regressão

associados ao método fatorial 26.

ξ0

Intercepto dos planos de cada superfície

de resposta.

Π

Função que define a superfície de

resposta.

Ψ

Ângulo de curvatura do material

processado em matrizes sem adoçamentos.

σ

[Graus/Radianos]

RESUMO

A técnica de prensagem em canais equiangulares consiste de um processo de

deformação plástica severa, no qual um tarugo é forçado a escoar sob condições de

cisalhamento simples através de uma matriz composta por canais idênticos interceptados a

um ângulo Φ. A literatura mostra diversos estudos acerca desta técnica. Todavia, estes se

limitam à exploração de resultados oriundos de alguns conjuntos específicos de

parâmetros. Neste contexto, o presente trabalho se destina a uma extensão, ao caso de

materiais que exibem encruamento e dependência com a taxa de deformação, das soluções

analíticas propostas por Pérez et al. [45] para os cálculos de carga e deformações plásticas

efetivas associadas a um único passe de prensagem a frio. Ao mesmo tempo, o método dos

elementos finitos foi aplicado ao desenvolvimento de modelos bidimensionais (2D) e

tridimensionais (3D) capazes de fornecer previsões acuradas de carga e deformações

efetivas oriundas de um único passe de prensagem a frio para materiais dependentes ou não

da taxa de deformação. Utilizando-se as ligas de alumínio Al 6070 e Al 1100, foi possível

explorar e atestar a validade das soluções propostas pela comparação a resultados

experimentais de carga. Além disso, a partir de modelos numéricos 2D, a avaliação da

condição de plasticidade permitiu verificar que o material se deformou plasticamente

apenas ao atravessar a região de interseção dos canais, fato este não explorado na literatura.

Ao mesmo tempo evidenciou-se a limitação de curvas de encruamento obtidas em

tração/compressão uniaxiais para a representação deste processo severo de conformação.

Em seguida, a análise qualitativa via o método fatorial 2k aplicado sobre os modelos

teóricos propostos possibilitou uma classificação satisfatória, por ordem de relevância, de

todos os parâmetros considerados. Ainda, essa análise indicou as configurações de matriz e

condições de prensagem que foram avaliadas com maior aprofundamento. A simulação

destes casos, considerando um material modelo com comportamento plástico distinto ora

independente ora sensível a efeitos viscoplásticos, revelou que o efeito de taxa de

deformação aumenta as previsões de carga, o que foi confirmado pelas curvas de tensão

efetiva de von Mises. Além disso, o cisalhamento prevaleceu como modo principal de

deformação nos casos de ausência de adoçamentos e presença do adoçamento externo. Em

matrizes com raios de adoçamento idênticos, o material foi deformado por cisalhamento e

dobramento. Por outro lado, utilizando-se um aço livre de intersticiais, verificou-se a

existência de um nível crítico de atrito que evita o fenômeno de aderência e a distribuição

heterogênea das deformações plásticas efetivas. Por fim, a consistência dos modelos

numéricos 2D e 3D foi investigada, em termos de carga, pela comparação aos resultados

experimentais oriundos da liga Al 1100.

Palavras-chave: Prensagem em canais equiangulares, método do limite superior, método

dos elementos finitos, análise fatorial 2k, carga de prensagem, deformação plástica efetiva.

ABSTRACT

The ECAP technique is a severe plastic deformation process in which a billet is

forced to flow under a simple shear condition through a die composed of identical channels

that are intercepted at an angle Φ. The literature presents a great number of studies related

to this technique. However, they are restricted to the exploration of results from specific set

of parameters. In this context, the present work is destined to include work-hardening and

strain-rate dependent materials in the upper-bound solutions proposed by Pérez and Luri to

estimate the pressing force/pressure and the effective plastic strains. These solutions are

associated to single pass of pressing at room temperature. At the same time, the finite

element method was applied for the development of two-dimensional (2D) and threedimensional (3D) models that are able to provide accurate predictions of pressing force and

effective plastic strains for either materials sensible or not to strain rate effects. Also, the

numerical models proposed are related to single pressing at cold. Using the aluminium

Al 6070 and Al 1100 alloys, the exploration and validation of the extended models was

performed by comparison with experimental results of force. Besides, from the analysis of

the 2D models, the evaluation of the plasticity condition allowed to verify that the material

was plastically deformed when it crosses the channels intersection region. This fact was

not explored in the recent literature. In addition, the limitation of the uniaxial tensile or

compression hardening curves for the representation of this severe forming process is

shown. Afterwards, the factorial 2k qualitative analysis permitted an appreciable

classification in order of relevance was showed for all considered parameters in the

proposed theoretical models. Moreover, this analysis indicated the die configurations and

pressing conditions that should be intensively investigated. The simulation of these cases,

considering a hypothetical material with plastic or viscoplastic behaviors, revealed that the

strain-rate effect increases the load predictions. This fact was confirmed by the curves of

von Mises effective stresses. In addition, shearing is the predominating deformation mode

in the absence of fillet radii and only with the outer fillet radii. For dies with identical fillet

radii, the material was deformed by shearing and bending. On the other hand, using

interstitial free steel, the existence of critical friction condition that avoids the adherence

phenomenon and the heterogeneous effective plastic strain distributions were verified.

Finally, the consistency of the 2D and 3D numerical models in the simulation of the equal

channel angular pressing was investigated in terms of load, by the comparison with the

experimental predictions for aluminum Al 1100 alloy.

Keywords: Equal channel angular pressing, upper bound method, finite element method,

factorial 2k analysis, pressing force, effective plastic strain.

1

1. INTRODUÇÃO GERAL

O processamento de materiais por meio de métodos de deformação plástica

severa (DPS) tem atraído grande interesse científico em razão das melhorias observadas

em suas propriedades mecânicas a partir do alto grau de refinamento microestrutural

induzido durante a o processo de conformação. Esta crescente atenção não se deve somente

às propriedades destes materiais, mas também às inúmeras vantagens dos materiais

processados via DPS em comparação a outros materiais deformados por meio de técnicas

tradicionais.

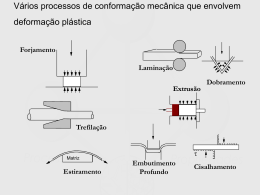

A imposição de deformações plásticas elevadas pelos tradicionais processos de

conformação mecânica (laminação a frio, extrusão, forjamento, entre outros) resulta em um

refinamento microestrutural. Entretanto, as microestruturas formadas a partir dos métodos

DPS são estruturas compostas de subestruturas com contornos de alto ângulo. De acordo

com Valiev [1] e Valiev et al. [2], a formação destas microestruturas está relacionada a

níveis elevados de deformações em temperaturas relativamente baixas e pressões elevadas.

Técnicas especiais de deformação mecânica foram desenvolvidas para a realização deste

princípio, destacando-se a prensagem em canais equiangulares (PCEA) que possibilita

obter materiais ultrafinos a partir de diferentes metais e ligas, segundo Valiev et al. [3].

A técnica PCEA, inventada por Segal [4-5] na década de 1970, fundamenta-se na

utilização do cisalhamento simples como uma operação de conformação. Ao mesmo

tempo, representa uma alternativa para a obtenção de materiais com propriedades

mecânicas superiores sem que haja múltiplas reduções em sua seção transversal inicial.

Nesta técnica, um tarugo maciço bem lubrificado é forçado a escoar através de uma matriz

com dois canais de seções transversais idênticas, interceptados geralmente a 90º. Sob estas

condições, o tarugo será deformado, principalmente, por cisalhamento simples ao

atravessar a zona de deformações que se localiza junto à interseção dos canais, como

mostram os trabalhos conduzidos por Segal [6-7].

2

A literatura aponta inúmeros estudos acerca deste método, que podem ser

classificados como experimentais [7-35], teóricos baseados principalmente no método do

limite superior [36-48, 80] e numéricos que envolvem notavelmente o método dos

elementos finitos [49-67, 78-79, 81-84], para análises e simulações do processamento de

diversos materiais. Em geral, os estudos experimentais são limitados a certas configurações

de geometria da matriz e algumas investigações acerca dos efeitos promovidos pelas

condições de ensaio como atrito e taxa de deformação, em razão dos custos envolvidos na

usinagem das ferramentas e preparações de amostras. Os estudos teóricos, por sua vez,

apresentam soluções analíticas para os cálculos de carga e deformações plásticas efetivas,

mas que se restringem à definição do escoamento pelo critério de von Mises. Ademais, as

pesquisas associadas à simulação computacional buscaram investigar a influência causada

por conjuntos específicos de parâmetros sobre as previsões de carga e a distribuição das

deformações ao longo da peça deformada. Assim, independentemente da abordagem

considerada, os trabalhos encontrados na literatura não permitem ainda classificar os

diversos parâmetros inerentes ao método PCEA quanto à relevância sobre as previsões de

carga e deformações. As limitações apresentadas na literatura acerca dos trabalhos teóricos

e numéricos se constituem na principal motivação para a realização do presente trabalho.

Do ponto de vista analítico, são propostas soluções analíticas baseadas no método

do limite superior para o cálculo da carga de prensagem e das deformações plásticas

efetivas mais flexíveis com relação ao critério de plasticidade adotado e taxa de

deformação na descrição do comportamento de materiais processados após um único passe

de prensagem em temperatura ambiente. Além disso, buscando ordenar os diversos efeitos

associados à técnica PCEA, é feita uma classificação qualitativa da relevância destes

parâmetros sobre os modelos analíticos propostos, utilizando-se o método fatorial 2k.

Em relação à utilização da simulação computacional, são desenvolvidos modelos

numéricos bidimensionais e tridimensionais que utilizam a formulação de elementos finitos

para a obtenção, sob carregamento quase-estático, de resultados satisfatórios de carga e

deformação plástica efetiva após a prensagem a frio, por um único passe, de materiais

dependentes ou não dos efeitos de taxa de deformação. Além disso, são avaliadas também

as condições críticas de atrito que conduzem à condição de aderência e seus efeitos sobre a

distribuição homogênea das deformações plásticas efetivas.

3

Com base em sua motivação, este trabalho se divide em sete partes distintas. A

primeira parte apresenta, em detalhes, os objetivos do presente trabalho.

A segunda parte é destinada à apresentação e discussão das pesquisas realizadas

acerca dos chamados métodos de deformação plástica severa (DPS), desde a sua

descoberta até os trabalhos mais recentes, com maior aprofundamento dedicado à

prensagem em canais equiangulares (PCEA), visto ser o tema central do presente trabalho.

Por fim, se realiza uma discussão conclusiva com o intuito de apontar as limitações das

pesquisas já realizadas, especialmente as que tratam das análises teóricas e numéricas.

A terceira parte descreve os materiais e os métodos adotados no desenvolvimento

dos modelos analíticos e numéricos voltados ao estudo do processamento de materiais via

a técnica PCEA. A seção MATERIAIS mostra em detalhes os diversos materiais utilizados

no que se refere às suas origens e condições de ensaio para a obtenção das respectivas

curvas de encruamento. Na seção MÉTODOS aborda-se a descrição detalhada dos

experimentos e modelos teóricos e numéricos desenvolvidos ao longo do presente trabalho,

respectivamente. Ao final desta parte são descritas as análises realizadas bem como os

respectivos parâmetros utilizados.

A quarta parte compreende a apresentação e discussão referentes aos resultados

obtidos a partir dos modelos teóricos e numéricos desenvolvidos.

A quinta parte compreende os aspectos conclusivos relacionados a cada conjunto

de resultados obtidos na terceira etapa do trabalho buscando ressaltar os pontos de maior

relevância associados aos diversos tipos de análises realizadas.

A sexta parte diz respeito à continuidade do presente trabalho, com base nos

objetivos propostos e nas conclusões obtidas a partir dos resultados alcançados. Desta

forma, os trabalhos subseqüentes a este visam complementar o estudo de materiais

deformados via o método de prensagem em canais equiangulares.

A sétima parte é destinada à listagem das referências bibliográficas consultadas

durante o desenvolvimento deste trabalho. Esta listagem inclui os artigos científicos

essenciais ao método PCEA, bem como as pesquisas mais recentes sobre o tema. Além

disso, as obras consultadas ao longo do trabalho completam a lista de referências.

4

2. OBJETIVOS

Com base no capítulo 1. INTRODUÇÃO GERAL, os objetivos do presente

trabalho se dividem em:

2.1 OBJETIVO GERAL

Proposição de modelos teóricos analíticos e numéricos capazes de fornecer

previsões realísticas de carga e deformações plásticas efetivas oriundas do processamento

de materiais por um único passe de prensagem em canais equiangulares a frio.

2.2 OBJETIVOS ESPECÍFICOS

1) Modelamento analítico com a inclusão dos efeitos de critérios de escoamento e

viscoplásticos em soluções teóricas recentes destinadas à previsão da carga de prensagem;

2) Modelamento analítico com a inclusão dos efeitos de critérios de escoamento em

soluções teóricas recentes destinadas ao cálculo das deformações plásticas efetivas;

3) Classificação dos diversos parâmetros introduzidos em tais soluções analíticas, por

ordem de relevância, sobre os modelos teóricos propostos a partir do método de

planejamento de experimentos fatorial 2k;

4) Desenvolvimento de uma metodologia para o modelamento numérico da técnica PCEA

que permita obter resultados confiáveis de carga e deformações plásticas efetivas, sob a

forma quase-estática, para materiais dependentes ou não dos efeitos viscoplásticos.

5

3. REVISÃO BIBLIOGRÁFICA

Este capítulo é destinado à apresentação e discussão das pesquisas realizadas

acerca dos chamados métodos de deformação plástica severa (DPS), desde a sua

descoberta até os trabalhos mais recentes. Em primeiro lugar, são apresentados as idéias e

os primeiros estudos que definiram a origem destes métodos. Além disso, é mostrada a

mais recente classificação dos métodos DPS quanto à eficiência no refinamento

microestrutural e homogeneidade das microestruturas originadas após a conformação. Em

seguida, cada um dos métodos é tratado separadamente, sendo que o maior

aprofundamento da discussão é dedicado à prensagem em canais equiangulares (PCEA),

visto ser o tema central do presente trabalho. Nesse sentido, com relação à técnica PCEA, é

feita uma revisão sobre os princípios que o definem e os trabalhos experimentais, teóricos

e numéricos já realizados, desde sua invenção até os dias atuais. Por fim, destaca-se a

contribuição deste trabalho aos estudos relacionados à técnica PCEA, a partir de uma

análise crítica que aponta as limitações das pesquisas já realizadas, especialmente as que

tratam das análises teóricas e numéricas, tendo em vista o caráter do presente trabalho.

3.1 A ORIGEM DOS MÉTODOS DE DEFORMAÇÃO PLÁSTICA SEVERA

As primeiras idéias acerca da utilização do cisalhamento para o processamento de

materiais foram propostas por Bridgeman [8], ao combinar torção e compressão de discos

finos e demonstrar a existência de fortes efeitos da deformação plástica sobre as

propriedades físicas e mecânicas de diversos materiais. Assim, Richmond et al. [9]

consideraram pela primeira vez a otimização das operações de conformação, realizando

ensaios de cisalhamento puro em busca das condições “ideais” de extrusão e estiramento.

6

Este trabalho marcou o início do desenvolvimento dos chamados métodos de deformação

plástica severa (DPS), ou seja, métodos não-convencionais de deformação que se

caracterizam por transformar cisalhamento puro em operações ordinárias e efetivas de

produção.

Valiev et al. [3], avançaram ainda mais na caracterização dos métodos de DPS, no

que se refere às suas vantagens em relação aos processos tradicionais de conformação,

após reunirem em uma coletânea a grande maioria dos trabalhos já publicados sobre o

tema. Segundo estes autores, os métodos de deformação plástica severa se destacam por

produzirem materiais cujas nanoestruturas são formadas por estruturas ultrafinas de um

tipo granular contendo, principalmente, contornos de alto ângulo. O refinamento

microestrutural proporcionado pelos processos tradicionais de conformação, por outro

lado, origina materiais com estruturas que são subdivisões de um tipo celular que contém

contornos com meso-orientação de baixo ângulo. A partir do principio de refinamento

microestrutural induzido sobre o material deformado, estes autores classificaram a

deformação por torção, o forjamento múltiplo e a prensagem em canais equiangulares

como os mais importantes métodos de deformação plástica severa.

3.2 DEFORMAÇÃO POR TORÇÃO SOB ELEVADA PRESSÃO

Segundo Valiev et al. [3], esta técnica se destina à obtenção de amostras sob a

forma de discos, como apresentado na Figura 1. Um lingote fabricado a partir do material a

ser deformado é soldado entre bigornas e elevados níveis de pressão são impostos pela

ação do punção. Em seguida, o suporte inferior é rotacionado e as forças de atrito entre as

superfícies em contato promovem a deformação da peça sob condições de cisalhamento.

Entretanto, por se tratar de lingotes, a ação do punção e a reação das camadas mais

externas do material evitam que a amostra seja destruída durante a conformação, já que seu

volume principal é deformado em condições de compressão quase-hidrostática.

7

Figura 1: Deformação por torção sob elevada pressão. Adaptado de Valiev et al. [3].

Após várias rotações, a deformação severa imposta ao material resulta em um

refinamento microestrutural similar na região central da amostra, ao passo que a

nanoestrutura processada se mostra homogênea ao longo da direção radial do disco. De

acordo com Valiev et al. [10], apenas uma rotação de 1/2 volta já induz níveis de

deformação capazes de conduzir a uma considerável mudança microestrutural do material.

Porém, para a formação de uma nanoestrutura homogênea são necessárias inúmeras

rotações. A técnica de deformação por torção não se destina somente ao refinamento

microestrutural. Os trabalhos de Valiev [11] e Alexandrov et al. [12-13] revelaram que este

método DPS pode ser aplicado com sucesso na consolidação de pós. Estes trabalhos

mostraram que a deformação sob elevada pressão, à temperatura ambiente, fornece

densidades próximas a 100% em amostras nanoestruturadas com geometrias de discos.

3.3 FORJAMENTO MÚLTIPLO

Esta técnica está associada à recristalização dinâmica e apresenta como princípio

básico múltiplas repetições de operações livres de forjamento, ou seja, tracionamentos da

amostra em diferentes eixos de aplicação da carga de deformação, conforme

esquematizado na Figura 2. Entretanto, a homogeneidade de deformações fornecida pelo

forjamento múltiplo é menor que aquela observada na deformação por torção.

8

(a)

(b)

(c)

Figura 2: Princípio do forjamento múltiplo: (a) forjamento e usinagem ao longo do

primeiro eixo de deformação, (b) ao longo do segundo eixo de deformação e (c) ao

longo do terceiro eixo de deformação. Adaptado de Valiev et al. [3].

3.4 PRENSAGEM EM CANAIS EQUIANGULARES

3.4.1 Definição e princípios da técnica PCEA

A prensagem ou extrusão em canais equiangulares, é um método de deformação

plástica severa destinado à produção de materiais ultrafinos com propriedades mecânicas

superiores. A técnica PCEA consiste na passagem de um tarugo lubrificado através de uma

matriz composta por dois canais de seções transversais idênticas. Os canais são conectados

e usualmente perfazem um ângulo Φ = 90º, conforme apresentado na Figura 3. No entanto,

para materiais de difícil conformação mecânica, por exemplo, titânio e suas ligas, este

ângulo da matriz pode variar entre 90 e 120º, de acordo com Segal [7]. O material é

prensado pela ação de uma ferramenta (punção) acoplada a uma prensa de alta pressão e,

ao atravessar a região de interseção dos canais, é deformado continuamente em condições

muito próximas ao cisalhamento simples.

9

Figura 3: Princípio da prensagem em canais equiangulares: o ângulo β define o ângulo de

abertura dos raios de adoçamento. Adaptado de Furukawa et al. [14].

Segundo Srinivasan [15], a vantagem desta técnica é o seu caráter de

continuidade, ou seja, as amostras podem ser repetidamente deformadas. Desta maneira,

níveis cada vez maiores de deformações permanentes são impostos ao material,

acompanhados pela elevação de suas propriedades mecânicas de interesse, tal como

resistência mecânica ao escoamento plástico. Os múltiplos passes de prensagem, sugeridos

primeiramente por Segal [6], constituem-se em alternativas para o desenvolvimento de

estruturas e texturas num mesmo material por meio da ativação dos planos e direções de

cisalhamento. Sendo assim, são apresentadas a seguir algumas situações possíveis de

ativação dos planos e direções de cisalhamento.

3.4.1.1 Rota A

Nesta rota, o sentido de deformação do tarugo é mantido a cada passe, como pode

ser observado na Figura 4. Como resultado, a distorção do material é continuamente

aumentada após cada ciclo.

Figura 4: Desenho esquemático mostrando a metodologia de prensagem referente à rota A.

10

A microestrutura obtida assemelha-se àquela obtida num processo de laminação a

frio onde os grãos tornam-se extremamente alongados em comparação ao material de

partida, vide evolução microestrutural mostrada na Figura 5 para o Ni puro em função do

número de passes, como reportado por Segal [6].

(a)

(b)

(c)

(d)

Figura 5: Ni puro prensado por meio da rota A: (a) condição inicial; (b) após um passe,

(c) após dois passes e (d) após três passes. Adaptado de Segal [6].

3.4.1.2 Rota C

Nesta rota, o tarugo é girado a 180º em torno de seu eixo em passes subseqüentes,

vide esquema na Figura 6, na qual o tarugo é deformado somente em números ímpares de

ciclos. Os passes de números pares caracterizam o retorno às formas originais do tarugo,

em razão da presença das deformações redundantes. Os grãos obtidos são equiaxiais e

uniformes, de acordo com Segal [6].

A Figura 7 mostra as microestruturas provenientes da submissão do Ni puro à

prensagem em três ciclos por meio da rota C, também obtidas por Segal [6]. Ainda

segundo Segal [6], esta rota de processamento produz uma considerável rotação

permanente para grãos e subgrãos e forma uma textura resistente por causa do rearranjo de

sistemas cristalográficos e fácil deslizamento ao longo do plano e da direção de

cisalhamento, após múltiplos passes.

11

Figura 6: Desenho esquemático mostrando a metodologia de prensagem referente à rota C.

(a)

(b)

Figura 7: Amostras de Ni puro prensadas pela rota C. (a) após dois passes e

(b) após três passes. Adaptado de Segal [6].

3.4.1.3 Rotas B

Este esquema de processamento implica na rotação de 90º em torno do eixo do

tarugo e subdivide-se nas rotas BA e BC, em função do sentido de rotação do tarugo,

conforme pode ser visto em detalhes na Figura 8. A rota BA caracteriza-se por rotações

alternadas em 90º, ou seja, no segundo passe o tarugo é girado no sentido anti-horário e no

passe seguinte no sentido horário. Segal [6] observou que as microestruturas provenientes

deste processamento têm a forma de fibras e o material apresenta textura axial. Por outro

lado, a rota BC compreende rotações no tarugo a 90º, porém apenas no sentido horário e

este fato implica no aparecimento das chamadas deformações plásticas redundantes que

são responsáveis pelo retorno à microestrutura original, como observado na rota C de

processamento. Da mesma forma, as microestruturas obtidas apresentam grãos equiaxiais.

12

(a)

(b)

Figura 8: Esquema de processamento das rotas B. (a) rota BA e (b) rota BC.

De acordo com Valiev et al. [16], as rotas de processamento se diferenciam

quanto à ativação de sistemas de deslizamento específicos durante cada ciclo de prensagem

efetuado sobre o material. A Figura 9 apresenta os diferentes sistemas de deslizamento

associados às rotas A, B e C e as respectivas distorções provocadas sobre os planos

cisalhantes X, Y e Z ao longo de oito passes de prensagem. No caso da rota C, o

cisalhamento é imposto ao material sobre o mesmo plano quando este atravessa a zona de

deformações localizada na região de interseção dos canais da matriz. Isto explica o

surgimento das deformações redundantes, responsáveis pelo retorno microestrutural à

configuração inicial observada a cada passe de número par. Da mesma forma, ao ser

deformado por meio da rota BC, o material mostra um regresso à microestrutura inicial

promovido pelas rotações impostas ao tarugo, conforme detalhado na Figura 8b. Assim, o

deslizamento ocorrido no primeiro passe é anulado durante o terceiro ciclo de prensagem,

bem como o quarto passe elimina o deslizamento observado ao longo do segundo passe.

Por outro lado, as rotas A e BA não apresentam deformações redundantes. No que se refere

à rota A, existem dois planos cisalhantes que se interceptam a um ângulo reto e são

responsáveis pela deformação plástica do material.

A rota BA, por sua vez, se caracteriza por atribuir deformações permanentes à

amostra pela ação de quatro planos de cisalhamento interceptados a 120°.

Pelas distorções causadas sobre um elemento cúbico por sistemas de deslizamento

atuantes em cada uma das rotas de processamento, fica claro que a geometria original é

recuperada a cada dois passes de prensagem via a rota C e a cada quatro pela rota BC. Por

outro lado, estas distorções se tornam mais severas para as rotas A e BA. Todavia, o

elemento cúbico não se deforma sobre o plano Z quando prensado via as rotas A e C.

13

(a)

(b)

Figura 9: Prensagem segundo as rotas A, B e C: (a) sistemas de deslizamento em relação

aos eixos X, Y e Z em passes consecutivos e (b) distorções observadas em elementos

cúbicos submetidos a oito passes de prensagem. Adaptado de Valiev et al. [16].

3.4.2 Estudos sobre o processamento de materiais via a técnica PCEA

3.4.2.1 Caracterização experimental

As observações experimentais sobre o comportamento de materiais deformados

por meio da prensagem em canais equiangulares se intensificaram na década de 1990,

precisamente a partir do ano de 1996. A causa desta motivação foi o trabalho publicado por

Segal [7], no qual se destacou a eficácia da técnica PCEA em atribuir elevados níveis de

deformação plástica em amostras de níquel puro, elevando suas propriedades mecânicas.

Este trabalho elucidou o caráter de continuidade associado a este processo de conformação

ao discutir as mudanças microestruturais decorrentes das rotas de processamento A e C.

Em contrapartida, ficou evidenciado a necessidade de serem investigados os

comportamentos de outros materiais em plasticidade severa já que este método poderia

transformar o cisalhamento simples em operações industriais, principalmente para a

formação de texturas específicas, promovendo o desenvolvimento da tecnologia de

materiais avançados.

14

Os estudos de caráter experimental, desencadeados a partir das idéias propostas

por Segal [7], podem ser divididos, quanto aos seus objetivos centrais, em duas classes

distintas, a saber, (1) análises da relação entre as rotas de processamento e o refinamento

microestrutural e (2) melhoria de propriedades mecânicas. Em segundo lugar, se observam

estudos dos efeitos das condições de atrito e taxa de deformação sobre propriedades como

tensão de escoamento e expoente de encruamento do material deformado.

Em relação à primeira classe de pesquisas, Wang e colaboradores [17] avaliaram a

liga Al-3%Mg em 4 ciclos de prensagem numa matriz com canais interceptados a 90°

verificando um elevado refinamento estrutural composto por grãos com contornos de alto

ângulo para temperaturas entre 443K e 803K. Furukawa et al. [18] empregaram 4 ciclos de

prensagem para uma liga de alumínio Al-5,5%Mg-2,2 Li-0,12% em uma matriz de 90º.

Estes autores confirmaram as observações de Wang et al. [17] ao obterem uma

microestrutura estável a 700K formada por grãos ultrafinos. Além disso, observaram a

queda da dureza em função do aumento da temperatura de recozimento das amostras

deformadas.

Valiev [19] observou que além da ligas de alumínio Al - 4%Cu - 0,5% Zr e

Zn - 22% Al, outros materiais como as ligas à base de chumbo e estanho (Pb - 62% Sn), Ti

e Cu puros também apresentaram estruturas nano e sub-microcristalinas com contornos de

alto ângulo, obtidas após um total de 15-20 passes de prensagem. Contudo, estes materiais

apresentaram uma grande heterogeneidade na região dos contornos de grão. Em relação às

propriedades mecânicas, verificou-se também o papel primário desempenhado pela

temperatura de recozimento sobre o tamanho de grão e as propriedades mecânicas como a

tensão de escoamento, dureza e resistência à tração.

A Figura 10 mostra a influência da temperatura de recozimento sobre o

comportamento mecânico do Ti puro. De fato, os valores de microdureza (curva 2)

mostram pequena variação no intervalo para temperaturas de recozimento até 250ºC, em

conseqüência do mesmo comportamento observado na curva 1 para o tamanho de grão d.

A partir de 300ºC o abrupto crescimento de grãos causou uma queda acentuada de dureza.

Por outro lado, o aumento do tamanho de grãos a partir de 300º C promoveu a

queda simultânea do limite de escoamento e da resistência à tração já que grãos maiores

conduzem ao aumento da ductilidade do material.

15

Figura 10: Dependência entre tamanho de grão e propriedades mecânicas do titânio

puro com a temperatura de recozimento. Adaptado de Valiev [19].

A sensibilidade das propriedades mecânicas e tamanho de grão com a temperatura

de recozimento (200-350°C) foi também reportada por Markushev et al. [20], para a liga de

alumínio Al-1560. Ainda, o trabalho de Pithan et al. [21] onde amostras da liga Al-5056

foram deformadas segundo a rota C numa matriz com Φ = 90° em 8 passes. Estes autores

observaram que as amostras deformadas em temperaturas próximas a 200°C, apresentaram

um desenvolvimento de microestruturas controlado pela recuperação dinâmica.

Reduzindo-se esta condição térmica o material apresentou microestruturas refinadas sob a

forma de finas fibras.

Os estudos do refinamento microestrutural promovido pelas rotas de

processamento e as alterações em propriedades mecânicas foram também conduzidos em