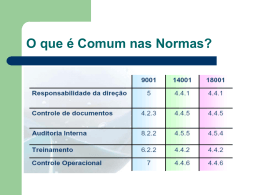

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. QUALIDADE NO SETOR AEROESPACIAL: UMA INVESTIGAÇÃO SOBRE SUAS PRINCIPAIS CARACTERÍSTICAS. Joao Paulo Estevam de Souza (ITA) [email protected] Joao Murta Alves (ITA) [email protected] Messias Borges Silva (UNESP/USP) [email protected] Esse trabalho tem por objetivo investigar as principais características dos programas de melhoria da qualidade utilizados nas organizações do setor aeroespacial no Brasil, os resultados obtidos por tais organizações e os fatores facilitadorres e dificultantes na implantação e na manutenção dos programas de melhoria da qualidade. O tema é extremamente relevante no cenário da indústria aeroespacial atual, visto que as organizações deste setor investem em programas de melhoria da qualidade e possuem dificuldades em avaliar o efeito estratégico na qualidade de seus produtos e/ou serviços. A metodologia utilizada foi a de uma pesquisa quantitativa do tipo survey, onde o universo de coleta de dados consistiu de 274 organizações do setor aeroespacial, onde as respostas obtidas na coleta de dados, por meio de um questionário eletrônico, foram analisadas e organizadas para possibilitar a análise dos dados. Desta análise pode-se concluir que dentre os programas de melhoria da qualidade utilizados, a maioria das organizações (70%) possui programas segundo as normas NBR ISO 9001 e NBR 15100. Na fase de implantação dos programas de melhoria da qualidade o envolvimento da alta direção foi, em sua maioria, alto ou muito alto e tal envolvimento foi um dos principais fatores facilitadores do processo de implantação dos programas de melhoria da qualidade. Durante a implantação dos programas de melhoria da qualidade, a desmotivação dos funcionários foi o fator responsável pela maioria das dificuldades. Após a implantação dos programas de melhoria da qualidade analisados na pesquisa, em geral os resultados foram acima do planejado quanto à qualidade dos produtos e serviços e quanto à satisfação dos clientes externos. A ferramenta da qualidade mais utilizada é a PDCA seguida pela ferramenta diagrama de causa-efeito. No processo de manutenção dos programas de melhoria da qualidade, as organizações respondentes identificaram o apoio da alta direção como o principal fator facilitador para o sucesso dos programas de melhoria da qualidade. Já quanto aos fatores que representaram dificuldade durante o processo de manutenção dos programas, a disponibilidade do pessoal envolvido foi XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. identificada como a maior dificuldade, seguida pela dificuldade para a realização de reciclagem dos treinamentos. Foi identificada uma tendência geral de ampliação dos programas de melhoria da qualidade, visto que a maioria das organizações participantes afirmou ter a intenção de ampliar os programas existentes ou de implantar novos programas. Palavras-chaves: Qualidade, Aeroespacial, Survey, Melhoria da Qualidade. 2 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 1. Introdução A indústria aeroespacial brasileira é hoje a maior do Hemisfério Sul, operando de forma globalizada, competindo no mercado mundial e ocupando posição de liderança em vários segmentos do mercado graças ao domínio tecnológico e à qualidade de seus produtos (ASSOCIAÇÃO DAS INDÚSTRIAS AEROESPACIAIS DO BRASIL - AIAB, 2010). Conscientes do papel estratégico da qualidade de seus produtos e serviços, a maioria das organizações no mercado global reconhece a importância de melhorar continuamente a qualidade de produtos e serviços (TATA; PRASAD, 2003), e seguindo tal tendência, as organizações do setor aeroespacial brasileiro vêm, continuamente, investindo recursos em programas de melhoria da qualidade, como forma de garantir sua sobrevivência no mercado mundial. Mas, estas organizações enfrentam dificuldade em avaliar o efeito dos programas de melhoria da qualidade adotados e na identificação dos fatores responsáveis pelo sucesso e pelo fracasso dos programas adotados. Em pesquisa às bases de dados nacionais e internacionais identificou-se a escassez de dados sobre os programas de melhoria da qualidade utilizados nas organizações do setor aeroespacial, assim como informações acerca dos resultados obtidos com os programas de melhoria da qualidade adotados pelas organizações que atuam no setor aeroespacial. Neste artigo é apresentada uma pesquisa quantitativa do tipo survey com o objetivo de investigar as principais características dos programas de melhoria da qualidade utilizados nas organizações do setor aeroespacial no Brasil, os resultados obtidos por tais organizações e os fatores facilitadores e os que dificultam na implantação e na manutenção dos programas de melhoria da qualidade. O universo de coleta de dados se deu pelo envio de e-mail convite a 274 organizações do setor aeroespacial. O tema é extremamente relevante, pois tais dados possibilitam uma análise crítica dos modelos atualmente adotados, fornecendo um direcionamento para a adoção de novos programas ou para investimentos em práticas da qualidade, dados estes que auxiliam na elaboração de modelos de melhoria da qualidade e no desenvolvimento de programas de fomento da qualidade no setor aeroespacial. Esse artigo está estruturado em 5 Seções. A Seção 2 apresenta a fundamentação teórica dos temas abordados no trabalho, enquanto que a Seção 3 descreve os procedimentos metodológicos utilizados na pesquisa. Na Seção 4 são apresentados e discutidos os dados obtidos na investigação. Finalmente, na Seção 5 são apresentadas as conclusões deste artigo. 2. Práticas de melhoria da qualidade Atualmente as organizações reconhecem a necessidade constante de promover um alto nível de qualidade a custos cada vez mais baixos, por meio da redução do desperdício e da otimização dos processos produtivos, de modo a atingir e manter a competitividade no negócio (BAGHEL; BHUIYAN; WILSON, 2006). A maneira de se atingir tais melhorias tem se dado por meio da utilização de práticas da qualidade, onde pode-se destacar, como as mais populares: Seis Sigma, Manufatura Enxuta (BAGHEL; BHUIYAN; WILSON, 2006), TQM como uma prática já bem conhecida e bem estabelecida, além de ser considerada por alguns autores como base das atuais práticas da qualidade (MARTÍNEZ-LORENTE et al., 1998; MOTWANI, 2001) e os sistemas de gestão da qualidade baseados nas normas NBR ISO 9001, NBR 15100 e NBR TS 16949. O sistema de Manufatura Enxuta, também conhecido como Lean Manufacturing ou Lean Thinking (WOMACK; JONES, 2004; WOMACK; JONES; ROOS, 2004), tem como objetivo promover melhorias nos processos do modo mais econômico possível, com foco especial na 3 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. redução do desperdício. Este programa foi implantado por Taiichi Ohno na organização japonesa Toyota no início dos anos 50 e, ficou conhecida como Toyota Production System (TPS). Posteriormente, o TPS ficou conhecido como Lean Manufacturing ou Lean Thinking (WOMACK; JONES; ROOS, 2004). O reconhecimento do sucesso do sistema de Manufatura Enxuta aplicado na Toyota se deu principalmente quando da realização da pesquisa iniciada em 1985 pelo Massachusetts Institute of Technology (MIT), denominada International Motor Vehicle Program (IMVP), onde os resultados foram publicados no livro A Máquina que Mudou o Mundo (WOMACK; JONES; ROOS, 2004). Foi neste estudo que o pesquisador John Krafcik utilizou o termo Lean Production para denominar o sistema utilizado nas montadoras japonesas analisadas no estudo (DAHLGAARD; DAHLGAARD-PARK, 2006). O termo Lean ilustra o fato de que no estudo de benchmarking desenvolvido no IMVP foi constatado que as montadoras japonesas tinham por característica utilizar menos recursos humanos e físicos, e investimentos, atingindo impressionantes resultados. Mas deve-se destacar que estes resultados foram atingidos pela busca contínua pela qualidade iniciada em 1950. Passados seis anos da publicação do livro A Máquina que Mudou o Mundo, em 1996, Womack e Jones publicaram os 5 princípios para a redução de desperdício (muda) e a construção de empresas enxutas, que são descritos a seguir (WOMACK; JONES, 2004): 1º princípio - Especificar o que é Valor para cada produto; 2ª princípio - Identificar o Fluxo de Valor de cada produto; 3º princípio - Fazer com que o Fluxo de Valor não tenha interrupções; 4º princípio - Deixar o cliente puxar o Fluxo de Valor; e 5º princípio - Perseguir a Perfeição. O primeiro comentário que se pode tecer sobre os cinco princípios apresentados é o fato destes descreverem exatamente os princípios da produção artesanal. Assim, pode-se identificar que o sistema de manufatura enxuta tenta combinar os princípios do modo de produção artesanal com a produção em massa. Considerando que, na produção artesanal, o cliente e suas necessidades são o foco, e o processo produtivo não se inicia até que se tenha um pedido de um cliente. Quando um pedido é recebido, todos os funcionários trabalham com o compromisso de atender as necessidades do cliente, compreendendo que o desperdício tem consequências para o cliente, para o proprietário e para os próprios funcionários. Os funcionários têm consciência do propósito do seu trabalho e têm orgulho em produzir produtos com alto padrão de qualidade. E estes atributos da produção artesanal se perderam no sistema de produção em massa (DAHLGAARD; DAHLGAARD-PARK, 2006). O programa Seis Sigma (Six Sigma) foi concebido pela Union of Japanese Scientists and Engineers (JUSE) e foi introduzida nos Estados Unidos em 1985, quando a Florida Power and Light (FPL) utilizou a consultoria da JUSE para a sua preparação, visando concorrer ao Deming Prize (VOEHL, 2000). A metodologia tem como foco aumentar a confiabilidade dos processos, reduzindo a variação dos processos a um nível de no máximo 3,4 defeitos por milhão de oportunidades. O processo de melhoria da qualidade desenvolvido pela Motorola entre 1983 a 1989, tornou o programa Seis Sigma ainda mais conhecido, visto que foi responsável pela economia de bilhões de dólares na Motorola, onde foi denominado por esta organização como the six steps to six sigma (os seis passos para o seis sigma). Abaixo, são descritos os seis passos para o seis sigma adotados pela Motorola em seus processos de manufatura de produtos (FUKUDA, 1983 apud DAHLGAARD; DAHLGAARD-PARK, 2006): 1º passo: Identificar requisitos físicos e funcionais dos clientes; 2º passo: Determinar as características críticas do produto; 4 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 3º passo: Determinar para cada característica, se esta é determinada por uma parte, processo ou ambos; 4º passo: Determinar a tolerância máxima de cada característica; 5º passo: Determinar a variação do processo para cada característica; 6º passo: Se a capabilidade do processo (Cp) é menor que dois, então deve-se reprojetar materiais, os processos ou o produto conforme requerido. Posteriormente, o programa Seis Sigma foi utilizado também na organização General Eletric, onde obteve grande sucesso, mas com uma metodologia focada no sexto passo dos seis passos para o seis sigma, seguindo o processo DMAIC descrito a seguir (PARK, 2003): Define – Identificar os processos ou produtos que necessitam ser melhorados; Measure – Identificar as características do processo ou do produto que são críticas para os requisitos do cliente que impactam na qualidade e que contribuem para a satisfação do cliente; Analyze – Avaliar a atual operação dos processos para determinar potenciais fontes de variação de parâmetros críticos; Improve – Selecionar as características dos produtos ou processos que devem ser melhoradas para atingir os objetivos. Implementar melhorias; Control – Assegurar que as novas condições de processo são documentadas e monitoradas, utilizando métodos de Controle Estatístico de Processos (CEP). E de acordo com os resultados obtidos, pode ser necessário revisar uma ou mais das fases anteriores. Pode-se identificar na literatura, diversos modelos de Total Quality Management (TQM), e dentre tais modelos são comuns algumas características: foco nos clientes; liderança e comprometimento da alta direção; envolvimento e participação da força de trabalho; bom relacionamento com os fornecedores e parceiros; gerenciamento por processos e por diretrizes; melhoria contínua de processos, produtos e serviços; e análise de fatos e dados relativos à qualidade. A implantação pode ser resumida nas principais etapas de: orientação (estabelecer objetivos e determinar novas estruturas organizacionais); empowerment (deve-se delegar poder para sincronizar e adequar o TQM aos objetivos da empresa); e o alinhamento (todos os colaboradores envolvidos nos diversos processos devem ser treinados no uso das técnicas e ferramentas do TQM e incentivados a aplicá-las constantemente em produtos ou serviços) (MARTÍNEZ-LORENTE et al., 1998; MOTWANI, 2001). Com o aumento da globalização dos mercados, a International Organization for Standardization (ISO) publicou um modelo normativo para Gerenciamento de Sistemas da Qualidade (CARVALHO; PINTO; HO, 2008). No Brasil, tais normas foram publicadas pela primeira vez no ano de 1987, onde os requisitos passaram por revisões em 1994, 2000 e 2008, sendo essa a versão atual da norma NBR ISO 9001, que juntamente com as normas NBR ISO 9000, NBR ISO 9004 e a NBR ISO 19011 formam a família NBR ISO 9000 (NBR ISO 9001, 2008). Considerando o fato da norma ISO 9001 ser genérica, ou seja, aplicável a organizações de qualquer tamanho, tipo ou setor, a ISO publicou diretrizes para que fossem desenvolvidas normas setoriais. Seguindo tais diretrizes, diversos setores desenvolveram normas baseadas na ISO 9001, mas com requisitos específicos para atender as necessidades do setor em questão. Como exemplo, cita-se as normas de sistemas de gestão da qualidade para o setor automobilistico, aeroespacial e de defesa. Para Sistemas de Gestão da Qualidade no setor aeronáutico, espacial e de defesa, foi publicada a norma AS9100, sendo o resultado dos esforços do grupo de trabalho do International Aerospace Quality Group (IAQG). No Brasil a AS9100 foi publicada como 5 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. NBR 15100, tendo sido revisada pela última vez no ano de 2010. A NBR 15100 é tecnicamente equivalente a AS 9100, tendo como sua base a ISO 9001 com requisitos complementados e adicionais (CUNHA, 2009). A norma ISO/TS 16949 define os requisitos para Sistemas de Gestão da Qualidade para a cadeia de suprimentos da indústria automobilistica (ISO/TS 16949, 2009), tendo como base os requisitos da ISO 9001, a ISO/TS 16949 é composta de requisitos complementados e adicionais, definidos entre as partes da cadeia de suprimentos automotiva de modo a garantir a qualidade dos produtos e serviços em veículos automotores e nas partes que os compõem. 3. Procedimentos metodológicos Neste trabalho optou-se por mesclar estratégias de pesquisa qualitativas e quantitativas para assim se atingir os objetivos pretendidos para o estudo. Para a pesquisa qualitativa, foi utilizada a Pesquisa Bibliográfica como uma atividade para identificar, conhecer e acompanhar a evolução e a situação atual dos programas de melhoria da qualidade. Para a pesquisa quantitativa, foi utilizado um levantamento do tipo survey, considerando que um survey tem como objetivo a contribuição para um maior conhecimento de uma área particular de interesse por meio da coleta de dados sobre indivíduos ou sobre o ambiente ao qual estão inseridos (FORZA, 2002), executada por meio de questionário ou de entrevistas, com uma amostra composta por um grande número de indivíduos sem a intervenção dos pesquisadores. Dentro das classificações propostas por Forza (2002), o survey foi desenvolvido com caráter exploratório, ou seja, teve por objetivo prover um insight inicial sobre o tema da pesquisa, podendo ser conduzido por meio de questionários ou entrevistas. Assim, considerando o disposto anteriormente, alguns motivos levaram a escolha por um levantamento do tipo survey por meio de um questionário, motivado principalmente pelo fato de um questionário permitir atingir uma população de respondentes bem maior, podendo ser enviado por meio eletrônico (e-mail) para várias organizações ao mesmo tempo, permitindo maior abrangência geográfica tornando a pesquisa de nível nacional, possível principalmente devido ao fator custo financeiro, que seria muito mais alto no caso da realização de entrevistas. Considerando o tema escolhido para essa pesquisa ser os programas da melhoria da qualidade utilizados no setor aeroespacial brasileiro, buscou-se compor uma amostra que cobrisse o maior número possível de organizações situadas em território brasileiro que atuassem no setor aeronáutico e/ou espacial. Para isto, buscou-se diversas fontes de contatos para com as organizações do setor aeroespacial e a partir dos contatos identificados, foram enviados 243 convites eletrônicos para participação na pesquisa. Definida a utilização de um questionário para a realização do survey, foi iniciada a estruturação do questionário a partir do tema central: Programas de Melhoria da Qualidade utilizados no Setor Aeroespacial e dos objetivos da pesquisa. Como ponto inicial, a estrutura deste questionário foi baseada no utilizado por Pinto (2005), modificando-o, considerando adaptá-lo para os objetivos dessa pesquisa. Inicialmente foi elaborado um questionário que foi utilizado em um teste piloto, conforme disposto por Hill e Hill (1998) e Forza (2002), para que fosse verificada a adequação do mesmo e testada a existência de problemas na sua interpretação. O teste piloto foi elaborado com 34 perguntas e foi respondido por 4 organizações e por 4 voluntários especialistas. Das sugestões dadas pelas organizações e especialistas, 5 questões sofreram alterações. O instrumento de coleta de dados foi modificado e em sua forma final, contém cinco grupos de perguntas, totalizando 28 perguntas. O questionário foi elaborado no programa LimeSurvey versão 1.85+ e foi hospedado em uma 6 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. página na internet, onde cada organização recebeu um código para acesso ao sistema, não sendo permitido o acesso sem este código, único para cada organização. Os dados foram coletados por meio do questionário eletrônico que pôde ser acessado a partir do e-mail convite enviado às organizações com direcionamento ao responsável do setor da qualidade da organização. A pesquisa abrangeu 243 organizações do setor aeroespacial, onde 30 organizações responderam satisfatoriamente ao questionário. A coleta de dados se deu em um período de 2 meses. Para que os objetivos desse trabalho fossem atingidos, os dados coletados foram analisados, utilizando-se as etapas de verificação de cada questionário preenchido, verificando a ocorrência de problemas de preenchimento, e tabulação dos dados obtidos com a pesquisa para a elaboração das tabelas e figuras que ilustram os resultados da pesquisa. 4. Resultados e discussões Dos questionários respondidos pelas organizações, 30 foram classificados como aceitáveis, representando assim uma taxa de resposta de 12,3% do total de 243 convites enviados. A seguir são relatadas as principais características da amostra analisada por meio do instrumento de pesquisa. Na Tabela 1 e na Figura 1 é exibida a distribuição das organizações participantes da pesquisa quanto ao seu número de funcionários, onde pode-se verificar que as organizações são em sua maioria de pequeno e médio porte, sendo a amostra composta por 15 organizações de pequeno porte (até 100 funcionários) e por 13 organizações de médio porte (de 100 a 499 funcionários, respondendo por 50% e 43,3% da amostra, respectivamente). TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO No total de funcionários No de organizações e seu percentual em relação ao total No de funcionários ligados à atividade Aeroespacial No de organizações e seu percentual em relação ao total 1 a 10 11 a 50 51 a 100 101 a 200 201 a 500 501 a 1000 1 (3,33%) 4 (13,33%) 10 (33,33%) 6 (20%) 7 (23,33%) 0 1 a 10 11 a 50 51 a 100 101 a 200 201 a 500 501 a 1000 1 (3,33%) 12 (40%) 5 (16,67%) 4 (13,33%) 6 (20%) 0 1001 a 2000 2 (6,67%) 1001 a 2000 2 (6,67%) Total 30 Total 30 Tabela 1 – Distribuição das organizações quanto ao número de funcionários 7 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Figura 1 - Distribuição das organizações quanto ao número de funcionários Programa da Qualidade Quantidade de empresas e seu percentual em relação ao total ISO 9001 NBR 15100 TS 16949 TQM Seis Sigma Lean Manufacturing 26 (86,7%) 24 (80%) 2 (6,7%) 0 (0%) 3 (10,0%) 8 (26,7%) Tabela 2 – Quantidade de programas de melhoria da qualidade utilizados nas organizações participantes e seu percentual em relação ao total Figura 2 - Quantidade de programas de melhoria da qualidade utilizados nas organizações participantes 8 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. A Tabela 2 e a Figura 2 mostram a quantidade de programas de melhoria da qualidade utilizados nas organizações participantes da pesquisa e o percentual em relação ao total de respondentes da pesquisa. Deve-se considerar que a soma da quantidade de programas de melhoria da qualidade ultrapassa o total de organizações participantes (30 organizações) em virtude de algumas organizações possuírem mais de um programa implementado. De acordo com a Tabela 2 e Figura 2 pode-se verificar que os programas segundo as normas NBR ISO 9001 e NBR 15100 são os mais utilizados, presentes em 86,7% e 80% das organizações participantes respectivamente. O terceiro programa mais utilizado é o Lean Manufacturing, estando presente em 26,7% das organizações participantes. A Tabela 3 mostra que a grande maioria das organizações participantes da pesquisa possui os programas de melhoria da qualidade NBR ISO 9001 e NBR 15100. Considerando que a norma NBR 15100 é recente, tendo sua primeira versão publicada no Brasil em 2002, uma quantidade considerável das organizações é certificada segundo os requisitos desta norma. Isto se deve pelo fato desta norma ser composta pelos requisitos da NBR ISO 9001 acrescida de requisitos específicos para o setor aeroespacial, facilitando assim o processo de certificação para as organizações já certificadas NBR ISO 9001. Outro fator que explica a grande adesão a NBR 15100 em um curto espaço de tempo é o fato da amostra estudada ser composta somente por organizações do setor aeroespacial e esta norma ser específica para este setor, além do fato de que muitas organizações do setor aeroespacial utilizam a NBR 15100 como prérequisito para seus fornecedores. Quanto aos programas de melhoria utilizados, foi questionado quanto a outros programas utilizados pelas organizações participantes, onde foram citados: CAFC - ANAC; MPS-BR Nível E; ISO 14001; 5S; RBQA 2110; Kaizen; DIRMAB; OHSAS18001; BPFC; ISO 17025; CCQ; e SA8000. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Quantidade de empresas e seu percentual em relação ao total Programa(s) da Qualidade Somente ISO 9001 Somente NBR 15100 Somente Lean Manufacturing 3 (10,00%) 1 (3,33%) 1 (3,33%) ISO 9001 e NBR 15100 Lean Manufacturing e Seis Sigma NBR 15100 e TS 1694 21 (70,00%) 2 (6,67%) 1 (3,33%) Nenhum 0 (0,00%) Tabela 3 – Combinações dos programas de melhoria da qualidade A Tabela 4 trata sobre os motivos que levaram a implantação dos programas de melhoria da qualidade nas organizações participantes, onde a partir da análise da Tabela 4, pode-se observar que a grande maioria das organizações que implantaram a norma NBR ISO 9001 o fizeram por iniciativa própria ou por exigência de seus clientes, enquanto que a maioria das organizações que implantaram as normas NBR 15100 e TS 16949, o fizeram por exigência de clientes. Já as organizações que implantaram as práticas da Manufatura Enxuta e Seis Sigma o fizeram em sua maioria por iniciativa própria. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Motivo da Implantação Iniciativa própria Exigência de clientes Imposição da Matriz ISO 9001 NBR 15100 TS 16949 15 16 2 11 1 19 3 2 0 Lean Manufacturing Seis Sigma 7 1 0 2 0 1 9 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Ferramenta de Marketing 3 3 0 1 0 Possibilidade de Exportação 7 6 1 1 1 Tabela 4 – Motivos da implantação dos programas de melhoria da qualidade A Tabela 5 identifica o nível de envolvimento da Alta Direção da organização na implantação dos programas de melhoria da qualidade. A partir da análise da Tabela 5 pode-se verificar que os programas TS 16949 e Seis Sigma são os programas em que a Alta Direção da organização dispensa maior envolvimento, considerando que todos os casos envolvendo estes programas tiveram envolvimento Alto ou Muito Alto da Alta Direção. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Envolvimento da Alta Direção na Implantação ISO 9001 NBR 15100 TS 16949 Lean Manufacturing Seis Sigma Muito Alto 15 (57,69%) 10 (41,67%) 1 (50,00%) 2 (25,00%) 1 (33,33%) Alto Médio Baixo Muito Baixo 10 (38,46%) 1 (3,85%) 0 (0,00%) 0 (0,00%) 11 (45,83%) 1 (4,17%) 1 (4,17%) 1 (4,17%) 1 (50,00%) 0 (0,00%) 0 (0,00%) 0 (0,00%) 5 (62,50%) 1 (12,50%) 0 (0,00%) 0 (0,00%) 2 (66,67%) 0 (0,00%) 0 (0,00%) 0 (0,00%) Tabela 5 – Envolvimento da Alta Direção da organização na implantação dos programas de melhoria da qualidade Analisando os programas de melhoria da qualidade segundo a norma NBR ISO 9001 e o sistema de Manufatura Enxuta, percebe-se que também houve grande envolvimento da Alta Direção, visto que a maioria dos casos foram classificados como envolvimento Muito Alto e Alto nos programas de melhoria da qualidade segunda a NBR ISO 9001 e o sistema de Manufatura Enxuta, respectivamente. Nos programas segundo a norma NBR 15100, apesar da maioria dos casos terem sido classificados como envolvimento Muito Alto ou Alto, ocorreram casos de envolvimento Baixo e Muito baixo em menor número. No questionário, foi indagado quanto a quais fatores representaram facilidade ou dificuldade na implantação dos programas de melhoria da qualidade. Das respostas obtidas, pôde-se verificar que na implantação da ISO 9001, as maiores facilidades foram a consultoria utilizada e o apoio da alta direção, enquanto que as maiores dificuldades foram a utilização de ferramentas da qualidade e os softwares de apoio. Já na implantação da NBR 15100, as maiores facilidades foram o apoio da alta direção e a disponibilidade de recursos financeiros para a condução dos programas, enquanto que as maiores dificuldades foram a realização dos treinamentos internos e a desmotivação dos envolvidos. No programa Lean Manufacturing, as maiores facilidades foram o apoio da alta direção e a disponibilidade do pessoal envolvido no programa, enquanto que as maiores dificuldades foram a desmotivação dos envolvidos no programa e a complexidade das operações da organização. Para a implantação do programa Seis Sigma, as maiores facilidades se deram com o apoio da alta direção, na confecção da documentação, com a disponibilidade do pessoal envolvido, com a consultoria utilizada e o histórico dos programas anteriores da organização. Já nas dificuldades, se destacaram a realização de auditorias internas e a desmotivação. Para o programa TS 16949, não foram elencadas dificuldades, mas o apoio da alta direção, a disponibilidade de recursos financeiros, a confecção da documentação, a realização de auditorias internas, a utilização de ferramentas da qualidade, a realização de treinamentos internos, a disponibilidade do pessoal envolvido, a complexidade das operações, a escolaridade dos funcionários e o histórico com programas anteriores foram identificados como facilidades na implantação. Da análise da pergunta que indagou quanto aos resultados obtidos após a implantação dos 10 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. programas de melhoria da qualidade, pode-se verificar que para os programas de melhoria da qualidade baseados nas normas NBR ISO 9001 e NBR 15100 o aumento da qualidade e o aumento da satisfação dos clientes externos foram maiores do que o planejado. Para os programas segundo a NBR ISO 9001, o aumento da participação no mercado, dos ganhos financeiros, da produtividade e da satisfação dos clientes internos ficaram abaixo do planejado. Enquanto que para os programas segundo a NBR 15100, a abertura de mercados externos, o aumento dos ganhos financeiros e da produtividade ficaram abaixo do planejado. Já para os sistemas de Manufatura Enxuta, os ganhos financeiros, o aumento da produtividade e da satisfação dos clientes externos foram maiores que o planejado, enquanto que a abertura de mercados externos e o aumento da qualidade ficaram abaixo do planejado. Nos programas implementados segundo o programa Seis Sigma, os resultados quanto aos ganhos financeiros, à produtividade e à satisfação dos clientes internos ficaram acima do planejado, enquanto que os resultados relacionados a abertura de mercados externos e o aumento da participação no mercado ficaram abaixo do planejado. Para os programas segundo a norma TS 16949, os resultados relacionados à abertura de mercados externos, o aumento da qualidade, da produtividade e da satisfação de clientes internos e externos, excederam o planejado. Nenhum dos fatores analisados foram considerados abaixo do planejado para este programa de melhoria da qualidade. Pode-se verificar ainda que os programas baseados nas normas NBR ISO 9001, NBR 15100 e TS 16949 foram os que apresentaram os melhores resultados quanto a melhoria da qualidade. Já quanto ao aumento da produtividade, os melhores resultados foram obtidos pelo sistema de Manufatura Enxuta, Seis Sigma e TS 16949. No questionário foi indagado quanto as ferramentas da qualidade utilizadas nos programas de melhoria da qualidade utilizados nas organizações participantes da pesquisa. Os resultados obtidos se encontram na Tabela 6. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Ferramentas da Qualidade utilizadas ISO 9001 NBR 15100 Manufatura Enxuta Seis Sigma PDCA - Plan, Do, Check, Act DMAIC - Define, Measure, Analyze, Improve, Control DFSS - Design for Six Sigma DOE - Projeto de Experimentos 5S CCQ - Círculos de Controle da Qualidade FMEA / FEMECA CEP - Controle Estatístico de Processos QFD - Desdobramento da Função Qualidade Diagrama de Causa-Efeito, Ishikawa ou Espinha de Peixe Histograma Diagrama de Pareto Diagrama de Dispersão Programas de Sugestão Testes não paramétricos Box Plot Análise de Variância 24 (92,3%) 22 (91,7%) 6 (75,0%) 3 (100,0%) 2 (100,0%) 2 (7,7%) 1 (4,2%) 3 (37,5%) 3 (100,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 1 (33,3%) 0 (0,0%) 1 (3,8%) 2 (8,3%) 2 (25,0%) 1 (33,3%) 0 (0,0%) 14 (53,8%) 13 (54,2%) 7 (87,5%) 2 (66,7%) 1 (50,0%) 4 (15,4%) 2 (8,3%) 2 (25,0%) 0 (0,0%) 0 (0,0%) TS 16949 7 (26,9%) 6 (25,0%) 2 (25,0%) 2 (66,7%) 1 (50,0%) 8 (30,8%) 7 (29,2%) 3 (37,5%) 2 (66,7%) 0 (0,0%) 6 (23,1%) 3 (12,5%) 2 (25,0%) 1 (33,3%) 1 (50,0%) 21 (80,8%) 18 (75,0%) 6 (75,0%) 3 (100,0%) 2 (100,0%) 9 (34,6%) 7 (29,2%) 5 (62,5%) 3 (100,0%) 2 (100,0%) 18 (69,2%) 17 (70,8%) 4 (50,0%) 3 (100,0%) 2 (100,0%) 6 (23,1%) 3 (12,5%) 3 (37,5%) 3 (100,0%) 2 (100,0%) 8 (30,8%) 6 (25,0%) 4 (50,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 1 (50,0%) 1 (12,5%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 1 (33,3%) 0 (0,0%) 0 (0,0%) 3 (100,0%) 0 (0,0%) 11 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Teste de Hipóteses 1 (3,8%) 1 (4,2%) 2 (25,0%) 2 (66,7%) 0 (0,0%) Tabela 6 – Ferramentas da qualidade utilizadas nos programas de melhoria da qualidade, quantidade de organizações e a porcentagem de utilização Da análise da Tabela 6, pode-se verificar as ferramentas utilizadas nas organizações participantes da pesquisa e sua relação com os programas de melhoria da qualidade implementados. As porcentagens destacadas em negrito representam as ferramentas mais utilizadas em cada programa. Dentre as ferramentas da qualidade, considerando-se todos os programas de melhoria da qualidade, as mais utilizadas são: PDCA, diagrama de causa e efeito (Ishikawa ou espinha de peixe), histograma, diagrama de Pareto e 5S. Uma das perguntas do questionário teve por objetivo obter dados quanto ao envolvimento da Alta Direção na manutenção dos programas. Os dados obtidos encontram-se na Tabela 7. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Envolvimento da Alta Direção na Manutenção Muito Alto Alto Médio Baixo Muito Baixo ISO 9001 NBR 15100 TS 16949 Lean Manufacturing Seis Sigma 11 (42,3%) 9 (37,5%) 2 (100,0%) 2 (25,0%) 2 10 (38,5%) 11 (45,8%) 0 (0,0%) 5 (62,5%) 0 (0,0%) 3 (11,5%) 3 (12,5%) 0 (0,0%) 1 (12,5%) 1 (33,3%) 2 (7,7%) 1 (4,2%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) 0 (0,0%) (66,7%) Tabela 7 – Envolvimento da Alta Direção da organização na manutenção dos programas de melhoria da qualidade Da análise da Tabela 7 pode-se verificar que o programa TS 16949 é o único dos programas em que a Alta Direção da organização teve, em todos os casos, envolvimento Muito Alto. Analisando os programas de melhoria da qualidade segundo as práticas da Manufatura Enxuta e Seis Sigma, verifica-se que o envolvimento da Alta Direção foi médio em menor grau e Alto ou Muito Alto na maioria dos casos. De um modo geral, pode-se verificar que em todos os programas, ao menos metade dos casos, a classificação do envolvimento da Alta Direção na manutenção do programa foi Alta ou Muito Alta. Os únicos programas a apresentar classificação do envolvimento da Alta Direção como Baixa, foram os segundo as normas NBR ISO 9001 e NBR 15100, em um pequeno número de casos. No questionário, foi indagado quanto a quais fatores facilitaram ou dificultaram a manutenção dos programas de melhoria da qualidade. Para os programas segundo o sistema Lean Manufacturing as maiores facilidades foram o apoio da alta direção e o histórico com outros programas, enquanto que as maiores dificuldades foram a indisponibilidade de recursos financeiros e a dificuldade para a reciclagem dos treinamentos. Para a manutenção dos programas Seis Sigma as maiores facilidades se deram com a utilização das ferramentas da qualidade, com a disponibilidade do pessoal envolvido, com a consultoria utilizada, pela escolaridade dos funcionários e com a consultoria utilizada. Já entre as dificuldades, se destacaram a realização de auditorias internas e a manutenção da documentação. Já para o programa TS 16949, não foram elencadas dificuldades, mas o apoio da alta direção, a disponibilidade de recursos financeiros, a manutenção da documentação, a motivação dos colaboradores, a utilização de ferramentas da qualidade e a disponibilidade do pessoal envolvido foram identificados como facilidades na manutenção dos programas segundo esta norma. Destaca-se que após a implantação, ou seja, durante a manutenção dos programas de melhoria da qualidade, o apoio da alta direção foi identificado como um dos fatores facilitadores para os programas segundo a NBR ISO 12 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 9001, NBR 15100, Manufatura Enxuta e TS 16949, enquanto que a dificuldade em reciclar os treinamentos foi identificada nos programas segundo a NBR ISO 9001, NBR 15100 e o sistema de Manufatura Enxuta. Foi questionado às organizações sobre as perspectivas para os programas de melhoria da qualidade. As respostas a esta pergunta encontram-se na Tabela 8. TABELA ESPAÇAMENTO – ESTA LINHA EM BRANCO Perspectiva para os programas ISO 9001 NBR 15100 Lean Manufacturing Seis Sigma TS 16949 Ampliação/ Implantação 12 (46,2%) 14 8 4 2 (56,0%) (72,7%) (100,0%) (66,7%) Estabilização 14 9 3 0 1 (53,8%) (36,0%) (27,3%) (0,0%) (33,3%) Redução 0 1 0 0 0 (0,0%) (4,0%) (0,0%) (0,0%) (0,0%) Descontinuação 0 1 0 0 0 (0,0%) (4,0%) (0,0%) (0,0%) (0,0%) Tabela 8 – Perspectivas dos programas de melhoria da qualidade Na análise da Tabela 8, deve-se considerar que o número de respostas por programa é maior que o número de empresas que responderam possuir os programas de melhoria da qualidade na Tabela 2. Isto se deve ao fato da Tabela 8 considerar a perspectiva de implantação dos programas de melhoria da qualidade citados. Na Tabela 8, pode-se verificar que para os programas NBR 15100, Lean Manufacturing, Seis Sigma e TS 16949 a tendência é a de ampliação ou implantação do programa, enquanto que a única exceção se dá para os programas segundo a NBR ISO 9001, em que a perspectiva é a de estabilização do programa. 5. Conclusões A pesquisa quantitativa forneceu uma amostra de 30 organizações respondentes e demonstrou que as organizações do setor aeroespacial são, em sua maioria, de pequeno e médio porte e, de modo geral, possuem algum programa de melhoria da qualidade implementado. Dentre os programas de melhoria da qualidade utilizados, a maioria das organizações (70%) possui programas segundo as normas NBR ISO 9001 e NBR 15100. A adoção em tal proporção das normas NBR ISO 9001 e NBR 15100 pode ser explicada pelo fato dos principais fabricantes do setor aeroespacial exigirem de seus fornecedores a certificação sob tais normas. Na fase de implantação dos programas de melhoria da qualidade o envolvimento da alta direção foi, em sua maioria, alto ou muito alto e tal envolvimento foi identificado como um dos principais fatores facilitadores do processo de implantação dos programas de melhoria da qualidade adotados. Durante a implantação dos programas de melhoria da qualidade, a desmotivação dos funcionários foi o fator responsável pela maioria das dificuldades. Após a implantação dos programas de melhoria da qualidade analisados na pesquisa, em geral os resultados foram acima do planejado quanto a qualidade dos produtos e serviços e, quanto a satisfação dos clientes externos. Quanto às ferramentas da qualidade utilizadas nos programas de melhoria da qualidade analisados, a ferramenta mais utilizada é a PDCA, seguida pela ferramenta diagrama de causa-efeito, mas chama a atenção o fato de algumas organizações com programas segundo as normas ISO 9001 e NBR 15100, não utilizarem a ferramenta PDCA, visto que estas normas são baseadas neste ciclo. E considerando os programas em geral, há baixa utilização do CEP como ferramenta de controle e análise dos processos e das 7 ferramentas da qualidade de Ishikawa, exceto a ferramenta diagrama de causa-efeito. 13 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. No processo de manutenção dos programas de melhoria da qualidade, as organizações respondentes identificaram o apoio da alta direção como o principal fator facilitador para o sucesso dos programas de melhoria da qualidade. Já quanto aos fatores que representaram dificuldade durante o processo de manutenção dos programas, a disponibilidade do pessoal envolvido foi identificada como a maior dificuldade, seguida pela dificuldade para a realização de reciclagem dos treinamentos, chamando assim a atenção para a necessidade da realização de educação e treinamento constante dos funcionários para o sucesso dos programas de melhoria da qualidade. Foi identificada uma tendência geral de ampliação dos programas de melhoria da qualidade, visto que a maioria das organizações participantes afirmou ter a intenção de ampliar os programas existentes ou de implantar novos programas. Tal tendência pode ser relacionada aos resultados obtidos pelas organizações com os programas de melhoria da qualidade, uma vez que a qualidade dos produtos e serviços foi melhorada nos programas baseados nas normas ISO 9001, NBR 15100 e ISO TS 16949. Quanto a melhoria de produtividade, os melhores resultados foram obtidos com o sistema de Manufatura Enxuta, programa Seis Sigma e com a norma ISO TS 16949. Uma vez que a melhoria da qualidade e da produtividade pode levar a aspectos diferenciais para as organizações, isto pode se transformar em ganhos no setor em que a organização atua, contribuindo para que produtos sejam mais seguros e confiáveis, uma vez que este é um dos requisitos para o setor aeroespacial, levando ainda a um desenvolvimento econômico sustentável nas relações entre parceiros de negócios e a sociedade. Referências ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISO 9001:2008: Sistema de gestão da qualidade - Requisitos. Rio de Janeiro, 2008. ASSOCIAÇÃO DAS INDÚSTRIAS AEROESPACIAIS DO BRASIL - AIAB. Disponível em: <http://www.aiab.org.br/portugues/index.php?option=com_content&task=view&id=13&Itemid=26>. Acesso em: 15 mai. 2010. BAGUEL, A.; BHUIYAN, N.; WILSON, J. A sustainable continuous improvement methodology at an aerospace company. International Journal of Productivity and Performance Management. Vol. 55, n.8, p.671687, 2006. CUNHA, L.O. Proposta de um método de implementação da Manufatura Enxuta como suporte ao Sistema de Gestão da Qualidade: aplicação em uma empresa da indústria aeronáutica. 161f. Tese de Mestrado em Produção – Instituto Tecnológico da Aeronáutica, São José dos Campos, 2009. DAHLGAARD, J. J.; DAHLGAARD-PARK, S.M. Lean production, six sigma quality, TQM and company culture. The TQM Magazine, Vol. 18, n. 3, p. 263-281, 2006. FORZA, C. Survey research in operations management: a process-based perspective. International Journal of Operations & Production Management, Vol. 22, n. 2, p. 152-194, 2002. HILL, M. M.; HILL, A. A construção de um questionário. Lisboa: Dinâmia, 1998. INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO/TS 16949:2009: Quality management systems -- Particular requirements for the application of ISO 9001:2008 for automotive production and relevant service part organizations. Genebra, 2009. MARTÍNEZ-LORENTE, A.R.; DEWHURST, F.; DALE, B.G. Total quality management: origins and evolution of the term. The TQM Magazine, Vol. 10, n. 5, p. 378-86, 1998. MOTWANI, J. Critical factors and performance measures of TQM. The TQM Magazine, Vol. 13, n. 4, p. 292300, 2001. PARK, S.H. Six Sigma for Quality and Productivity Promotion. Tokyo: Asian Productivity Organization, 2003. 14 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. PINTO, S. H. B. Tendências dos programas de melhoria da qualidade: um survey em empresas de grande porte no Brasil. 2005. 183f. Tese (Doutorado em Engenharia) – Universidade de São Paulo, São Paulo 2005. PINTO, S. H. B.; CARVALHO M. M.; HO, L. L. Main quality programs characteristics in large size Brazilian companies. International Journal of Quality & Reliability Management, Vol. 25, n. 3, p. 276-291, 2008 TATA, J.; PRASAD, S. The role of socio-cultural, political-legal, economic, and educational dimensions in quality management. International Journal of Operations & Production Management, v. 23, n. 5, p. 487-521, 2003. VOEHL, F. Six sigma: a breakthrough strategy for results. The STANDARD, The Newsletter of the Measurement Quality Division, American Society for Quality, Vol. 2000-1, 2000. WOMACK, J. P.; JONES D. T.; ROOS D. A máquina que mudou o mundo. Rio de Janeiro: Elsevier, 2004. WOMACK, J. P.; JONES, D. T. A mentalidade enxuta nas empresas – Lean thinking: elimine o desperdício e crie riqueza. Rio de Janeiro: Campus, 2004. 15

Download