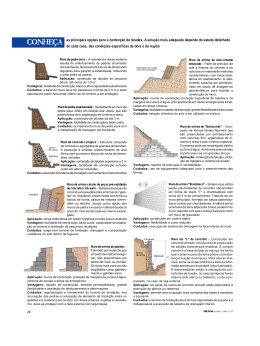

UNIVERSIDADE ANHEMBI MORUMBI MÁRCIO CAMPOS CASTANHEIRA ANCORAGENS SÃO PAULO 2006 MÁRCIO CAMPOS CASTANHEIRA ANCORAGENS Trabalho de Conclusão de Curso Apresentado como exigência parcial Para a obtenção do título de Graduação do Curso de Engenharia civil da Universidade Anhembi Anhembi Morumbi Orientador: Professor Dr. Antonio Rubens Portugal Mazzilli SÃO PAULO 2006 MÁRCIO CAMPOS CASTANHEIRA ANCORAGENS Trabalho de Conclusão de Curso Apresentado como exigência parcial Para a obtenção do título de Graduação do Curso de Engenharia civil com ênfase Ambiental da Universidade Anhembi Morumbi Trabalho___________________em:____de________________de 2006. ________________________________________ Antonio Rubens Portugal Mazzilli ________________________________________ Nome do professor da banca Comentários:________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ DEDICATÓRIA Dedico este trabalho a minha mãe Maria e ao meu pai Fernando, que me deram todo o apoio necessário para que eu pudesse concluir o curso de Engenharia Civil. AGRADECIMENTOS Agradeço ao meu professor orientador Dr. Antonio Rubens Portugal Mazzilli, por ter me ajudado a concluir esse trabalho. RESUMO As ancoragens são usadas em todas as etapas de uma obra, desde a fundação até a fase de acabamento. As ancoragens têm muitas aplicações em obras, com elas consegue-se fixar desde quadros até lajes de concreto armado em paredes de diafragma. O trabalho é desenvolvido com base em uma aplicação que é mais comum em obras comerciais, à fixação de painéis pré-moldados para fachada. No trabalho foi mostrada toda a fase de instalação, desde a execução do furo até o arrancamento do chumbador e ao final foi feita uma comparação entre a ancoragem química e a ancoragem mecânica. Palavras Chave: Ancoragens. Obras. Chumbador. 7 ABSTRACT Anchors are used in every step of a construction work, from groundwork to interior finishing. Anchors have many applications in construction work. They can be used in the fixation of panels as well as concrete slabs in diaphragm walls. The assignment is developed based on an application more common in commercial woks, ranging the fixation of pre-molded panels to the façade of a building. The assignment shows all the installation phase, from the drilling to the uprooting of the fastening system, and in the end a comparison was made between chemical and metal anchors. Key words: Anchors; Fastening; Construction Works; 8 LISTA DE FIGURAS Figura 5-1 - Chumbador de expansão mecânica com rosca externa e rosca interna (Hilti do Brasil, 2006) ..........................................................................................22 Figura 5-2 - Chumbador adesivo de material maciço e oco (Hilti do Brasil, 2006) ....23 Figura 5-3 - Chumbador de ampola que funciona por aderência (Hilti do Brasil, 2006) ...........................................................................................................................26 Figura 5-4 - Chumbadores que funcionam por base de suporte (Hilti do Brasil, 2006) ...........................................................................................................................26 Figura 5-5 – Chumbador tipo Bolt que funciona por atrito (Hilti do Brasil, 2006).......27 Figura 5-6 - Forças Atuantes em Chumbadores (Hilti do Brasil, 2005) .....................28 Figura 5-7– Força de Momento Fletor (Hilti do Brasil, 2005).....................................29 Figura 5-8 – Falha da Borda (Hilti do Brasil, 2005) ...................................................30 Figura 5-9 – Falha do Material do Chumbador (Hilti do Brasil, 2005)........................31 Figura 5-10 – Arrancamento do Chumbador (Hilti do Brasil, 2005)...........................31 Figura 5-11 – Cone de Arrancamento (Fisher Brasil, 2006) ......................................32 Figura 5-12 – Rachadura causada por um Chumbador (Hilti do Brasil, 2005) ..........32 Figura 5-13– Profundidade de Embutimento do Chumbador (Hilti do Brasil, 2005) ..35 Figura 5-14 – Espaçamento Crítico (Scr), entre Ancoragens (Hilti do Brasil, 2005)..36 Figura 5-15 – Cone de Arrancamento – Sobreposição (Hilti do Brasil, 2005) ...........37 Figura 5-16 – Distância da Borda (Hilti do Brasil, 2005)............................................38 Figura 5-17 – Cone de Arrancamento causado por falha do material base (Hilti do Brasil,2005) ........................................................................................................38 Figura 5-18 – Gráfico que mostra o comportamento da carga estática e dinâmica (Hilti do Brasil, 2005) ..........................................................................................40 Figura 6-1 - Chumbador de expansão por punção (Hilti do Brasil, 2005)..................42 Figura 6-2 - Chumbador de expansão por rosca (Ancora, 2006) ..............................43 Figura 6-3 - Chumbador com Rosca Externa (Hilti do Brasil, 2006)..........................44 Figura 6-4 – Modo de Instalação do Chumbador para cargas dinâmicas (Hilti do Brasil, 2006) .......................................................................................................44 Figura 6-5 - Instalação de Resina Injetável (Hilti do Brasil, 2006) .............................45 Figura 6-6 – Colagem de vergalhões para a concretagem de viga em obra (Hilti do Brasil, 2006) .......................................................................................................46 Figura 8-1 – Supermercado Baronesa em Mauá – SP (Leonardi Pré-Fabricados, 2006) ..................................................................................................................54 Figura 8-2 - Furação para a instalação dos chumbadores ........................................55 Figura 8-3 - Limpeza do furo com uma bomba de ar manual....................................56 Figura 8-4 - Término da limpeza do furo com uma escova de aço, com diâmetro um pouco maior que o furo ......................................................................................56 Figura 8-5 - Desperdício do RE 500, para que a mistura fique 100% correta. ..........57 Figura 8-6 - Preenchimento do furo de dentro para fora até 2/3 de sua profundidade. ...........................................................................................................................57 Figura 8-7 - Colocação da barra roscada no furo, rosqueando a mesma em torno do seu eixo..............................................................................................................58 Figura 8-8 - Chumbadores em processo de cura ......................................................59 Figura 8-9 - Colocação do Kwik Bolt III no furo. ........................................................60 Figura 8-10 - Expansão da ancoragem sendo feita com uma chave de boca...........60 Figura 8-11 - Ancoragens Kwik Bolt III, instaladas e prontas para receber cargas. ..61 9 Figura 8-12 - Carga atingida no primeir teste de arracamento da ancoragem Kwik Bolt III .................................................................................................................61 Figura 8-13 - Chumbador arrancado no primeiro teste. ............................................62 Figura 8-14 - Carga atingida no segundo teste de arracamento da ancoragem Kwik Bolt III .................................................................................................................62 Figura 8-15 - Ancoragem utilizada no segundo teste de arrancamento ....................62 Figura 8-16 – Colocação do macaco (1); começo do arrancamento (2); detalhe do arrancamento (3); ancoragem arrancada (4). ....................................................63 LISTA DE QUADROS Quadro 5-1 - Hit RE 500 Valores Permissíveis e Ùltimos de Aderência/Capacidade de Concreto para Barra roscada HAS em Concreto não armado (Hilti do Brasil, 2005/06) ..................................................................................................29 LISTA DE ABREVIATURAS E SIGLAS ASTM American Society for Testing and Materials ABNT Associação Brasileira de Normas Técnicas Ccr Distância Crítica da Borda Cmin Distância Mínima especificada fck Resistência Característica do Concreto kgf Quilograma Força kN QuiloNewton MPa Mega Pascal NBR Norma Técnica Brasileira Scr Espaçamento crítico LISTA DE SÍMBOLOS ED Distância entre a borda e o chumbador F Força combinada N Força de tração V Força de cisalhamento SUMÁRIO 1 INTRODUÇÃO ...................................................................................................16 2 OBJETIVOS .......................................................................................................18 2.1 Objetivo Geral ....................................................................................................18 2.2 Objetivo Específico ............................................................................................18 3 MÉTODO DE PESQUISA ..................................................................................19 4 JUSTIFICATIVA .................................................................................................20 5 ANCORAGENS..................................................................................................21 5.1 Tipos De Chumbadores .....................................................................................21 5.1.1 Chumbadores De Expansão Mecânica ............................................................21 5.1.2 Chumbadores Adesivos ...................................................................................22 5.1.3 Chumbadores Para Serviços Pesados.............................................................23 5.1.4 Chumbadores Para Serviços Médios ...............................................................23 5.1.5 Chumbadores Para Serviços Leves .................................................................24 5.1.6 Chumbadores De Tração. ................................................................................24 5.1.7 Chumbadores De Cisalhamento ......................................................................24 5.1.8 Chumbadores De Compressão ........................................................................25 5.2 Método De Fixação De Chumbadores ...............................................................25 5.2.1 Aderência .........................................................................................................25 5.2.2 Base De Suporte ..............................................................................................26 5.2.3 Atrito .................................................................................................................27 5.3 Tipos De Carga Exercida Nos Chumbadores ....................................................27 5.3.1 Tração E Cisalhamento ....................................................................................27 5.3.2 Cargas Últimas E Cargas Permissíveis............................................................28 5.3.3 Momento Fletor ................................................................................................29 5.4 Ocorrências De Falha Do Chumbador ...............................................................30 5.4.1 Falha Da Borda ................................................................................................30 5.4.2 Falha Do Material Do Chumbador ....................................................................31 5.4.3 Arrancamento Do Chumbador..........................................................................31 5.4.4 Cone De Arrancamento....................................................................................32 5.4.5 Rachaduras ......................................................................................................32 5.4.6 Falha De Adesão..............................................................................................33 5.4.7 Tempo De Gel ..................................................................................................33 5.5 Condições De Carga Do Chumbador.................................................................33 14 5.5.1 Profundidade De Embutimento ........................................................................34 5.5.2 Espaçamento Entre Ancoragens......................................................................36 5.5.3 Distância Das Bordas .......................................................................................37 5.5.4 Resistência Do Concreto (Fck).........................................................................38 5.6 Influência Na Escolha Do Chumbador. ..............................................................39 5.6.1 Resistência A Vibração ....................................................................................39 5.6.2 Resistência À Corrosão....................................................................................40 5.6.3 Resistência À Temperatura ..............................................................................40 5.6.4 Capacidade De Carga Imediata .......................................................................41 6 MODOS DE INSTALAÇÃO ................................................................................41 6.1 Chumbadores Metálicos Com Rosca Interna.....................................................41 6.2 Expansão Por Esfera E Punção.........................................................................42 6.3 Expansão Por Cone E Rosca.............................................................................42 6.4 Chumbadores Metálicos Com Rosca Externa....................................................43 6.5 Chumbadores Adesivos De Ampola ..................................................................44 6.6 Chumbadores Adesivos Injetáveis .....................................................................45 6.7 Chumbadores Adesivos Injetáveis De Base Cimentícia.....................................45 6.8 Chumbadores Adesivos Injetáveis De Base Epóxi. ...........................................46 6.9 Chumbadores Adesivos Não Injetáveis..............................................................47 7 ENSAIOS EM CHUMBADORES QUÍMICOS.....................................................48 7.1 Requisitos Gerais. ..............................................................................................48 7.2 Procedimentos ...................................................................................................49 7.3 Ensaios ..............................................................................................................49 7.3.1 Ensaio Estático.................................................................................................49 7.3.2 Ensaio Sob O Efeito De Incêndio De Curta Duração .......................................50 7.3.3 Ensaios Sob O Efeito De Radiação..................................................................50 7.3.4 Ensaio Sob O Efeito De Congelamento E Descongelamento ..........................50 7.3.5 Ensaios Sob O Efeito De Ambiente Úmido Ou Submerso. ..............................51 7.3.6 Ensaio Sob E Efeito De Temperatura Elevada Em Amostras Curadas............51 7.3.7 Ensaio Sob O Efeito De Baixa Temperatura Durante A Cura. .........................52 8 ESTUDO DE CASO ...........................................................................................53 8.1 Supermercado Baronesa ...................................................................................53 15 9 COMPARAÇÃO E CRÍTICA...............................................................................65 10 CONCLUSÃO ....................................................................................................66 16 1 INTRODUÇÃO A ancoragem está cada vez mais presente no dia a dia de um engenheiro, seja ele civil, mecânico, elétrico ou hidráulico. Através da ancoragem é possível: - aumentar a produtividade; - diminuir os custos; - facilitar os serviços a serem executados. No passado, para se fazer uma ancoragem quebrava-se a peça, no caso do concreto, e fazia-se um “J” na armação ancorada. Esse “J” era amarrado na armação já existente na peça que posteriormente seria concretada novamente. Já no caso de estrutura metálica, soldava-se a peça a ser ancorada à peça da estrutura. Com esse processo, a produtividade da obra era bastante reduzida, e no caso das estruturas metálicas, para não haver o comprometimento da estrutura era necessária uma mão-de-obra especializada para efetuar a soldagem. Com o surgimento das ancoragens químicas e mecânicas, problemas como tempo, produtividade e necessidade de mão-de-obra especializada diminuíram. Hoje o tempo necessário para a execução desse tipo de serviço é bem menor se comparado com o sistema tradicional, resultando em vantagens como: - ganhar produtividade, pelo simples fato de não ter que quebrar a peça de concreto e sim furar; - a mão-de-obra não necessita de especialização, uma vez que uma pessoa com pouco estudo pode facilmente fazer a instalação; - a verificação pelo engenheiro responsável torna-se mais simples, fácil e rápida; - o custo final da obra se torna bastante inferior comparado ao custo com o uso do sistema tradicional, devido à redução gastos com a mão-de-obra. 17 Considerando que os engenheiros utilizam progressivamente sistemas de fixação mais simples (no caso as ancoragens), e que a produtividade e redução de mão-deobra têm um peso considerável no custo total de um empreendimento, desenvolveuse uma pesquisa sobre esse tipo de fixação, que poderá facilitar e agilizar o trabalho de muitos profissionais da área. A pesquisa realizada aborda diversos tópicos, que vão desde a instalação da ancoragem, até os cuidados a ter em consideração no momento do cálculo e de sua colocação para que, com isso, se possa diminuir os problemas devido à má instalação de uma ancoragem, seja ela mecânica ou química. Ao final, é feita uma comparação entre ancoragem química e mecânica. 18 2 OBJETIVOS Este trabalho, aborda ancoragens químicas, mecânicas e plásticas que são usadas na construção civil, para diversos tipos de aplicações. 2.1 Objetivo Geral O trabalho tem como objetivo geral, falar sobre as ancoragens usadas na construção civil. Facilitar a ancoragem de vergalhões, ganchos e barras, quando não se é possível deixar esses arranques no momento da execução dessas peças. 2.2 Objetivo Específico Foram abordados dois tipos de ancoragem, e assim, estudar os métodos de fixação, o modo de execução e os possíveis erros que podem ocorrer quando se instala uma ancoragem. Ao final será feita uma comparação entre ancoragens químicas e mecânicas. Na pesquisa também será incluída a norma brasileira para ensaios de ancoragens, pois é o método mais seguro que temos para saber se uma ancoragem atende aos valores de cargas de um projeto. 19 3 MÉTODO DE PESQUISA As pesquisas foram efetuadas através de sites, catálogos e manual técnico de empresas especializadas no assunto e material de cursos oferecidos por essas empresas e normas técnicas sobre o assunto. 20 4 JUSTIFICATIVA As ancoragens hoje em dia são extremamente importantes para a execução de uma obra, seja ela de pequeno ou grande porte. Como no Brasil, é pouca a literatura que contenha o assunto de ancoragens, pretende-se elaborar um trabalho que possa auxiliar engenheiros civil, mecânico, arquitetos e qualquer outro tipo de profissional. 21 5 ANCORAGENS Ancoragens são elementos plásticos, químicos ou metálicos, que permitem fixar uma peça a um tipo de material base, através de atrito ou adesão com as paredes do furo ou base de suporte. O desempenho seguro de uma ancoragem depende da seleção, do tipo e tamanho correto do fixador. Um exemplo de fixação inadequada é o caso de um compressor que é fixado com uma ancoragem que não suporta vibração: o compressor pode se soltar facilmente. Um fixador pode se deteriorar e perder sua capacidade de sustentação, se for escolhido ancoragem plástica para uma aplicação de temperatura alta ou exposta a elementos úmidos. Deve-se também considerar a resistência à corrosão ao selecionar a ancoragem. (Hilti do Brasil, 2005). 5.1 Tipos de Chumbadores Para cada tipo de ancoragem existe um chumbador adequado de acordo, com o tipo de material base, temperatura local, condições de carga, etc. 5.1.1 Chumbadores de Expansão Mecânica Chumbadores de expansão mecânica (Figura 5-1), desenvolvem um poder de fixação ao exercer uma força mecânica em furo pré-executado no material base. Tais chumbadores encontram-se disponíveis tanto na forma de barras roscadas quanto na de configurações de rosca interna ou de inserts (Hilti do Brasil, 2005). 22 Chumbadores de expansão mecânica na forma de barras roscadas são tipicamente rosqueadas externamente, permanecem na superfície após a instalação e podem ser inseridos através do artefato de ser chumbado. Se internamente roscados, ou inserts, os chumbadores ficam nivelados com a superfície após a instalação (Hilti do Brasil, 2005). Figura 5-1 - Chumbador de expansão mecânica com rosca externa e rosca interna (Hilti do Brasil, 2006) 5.1.2 Chumbadores Adesivos “Chumbadores adesivos típicos contam com um aglutinante químico para aderir o chumbador ao material base de concreto sólido ou de alvenaria”. (Hilti do Brasil, 2005, p. 3). 23 Existem também chumbadores químicos para materiais-base que são ocos por dentro (Figura 5-2). Esse tipo de ancoragem, faz com que o adesivo comprima-se para dentro dos vãos do material base, produzindo um efeito de base de suporte único (Hilti do Brasil, 2005). Figura 5-2 - Chumbador adesivo de material maciço e oco (Hilti do Brasil, 2006) Os chumbadores adesivos, são usados em qualquer tipo de material base e podem ser usados para a fixação de uma peça que exija pouco poder de sustentação até peças que necessitam de chumbadores com cargas altas e vibratórias. 5.1.3 Chumbadores para serviços pesados São os chumbadores que tem carga permissível maior que 10 KN. Esses chumbadores, destinam-se a fixações de alta qualidade, em concreto armado (Hilti do Brasil, 2005). 5.1.4 Chumbadores para serviços médios São chumbadores que tem sua carga permissível entre 1 KN e 10 KN. Esses chumbadores são usados em ampla escala, pois sua instalação é simples e rápida (Hilti do Brasil, 2005). 24 5.1.5 Chumbadores para serviços leves São chumbadores que tem sua carga permissível menor que 1 KN. Esse tipo de chumbador, é bastante usado para a fixação de peças leves como: mão-francesa, corrimãos, etc, e podem ser usados em diversos tipos de material base, seja ele de base oca ou maciça, pois esses chumbadores funcionam, tanto como base de suporte, quanto por atrito (Hilti do Brasil, 2005). 5.1.6 Chumbadores de tração. “Esses tipos de chumbadores devem ter a mesma direção de atuação da força de tração”. (DNIT 2006, p. 3). “No caso de um chumbador isolado, a carga deverá ser aplicada ao seu eixo e no caso de um grupo de chumbadores a carga deverá ser aplicada ao seu centro de gravidade”. (DNIT 2006, p. 3). 5.1.7 Chumbadores de cisalhamento São os chumbadores embutidos na direção normal à superfície de concreto do membro estrutural, com o objetivo de comportar cargas paralelas a esta superfície. Conforme o, DNIT (2006), o chumbador de cisalhamento assemelha-se a uma barra sobre apoio elástico, no bordo anterior surge um elevado pico de pressões, que depende da rigidez à flexão e da resistência do chumbador. A responsabilidade dos chumbadores pode ser minorada se a sua finalidade é dar sustentação a uma cantoneira metálica soldada ou a um consolo de concreto: ambas as peças, convenientemente coladas à superfície do concreto do membro estrutural, dificultam seu rompimento, 25 aumentando a capacidade resistente dos chumbadores. (DNIT 082/2006 – ES, 2006, p. 4). 5.1.8 Chumbadores de compressão Segundo, DNIT (2006), os chumbadores que trabalham com cargas de compressão, são chumbadores de menor responsabilidade e utilizados em reforço de pilares. Os furos desse chumbadores são executados nos blocos de fundação e nas sapatas, o mais próximo possível às faces dos pilares. O comprimento dos furos deve ser aproximamente igual ao comprimento de ancoragem da armadura de reforço e seu diâmetro pelo menos 1cm maior que o diâmetro da barra a ancorar. O furo, depois de previamente limpo com jato de ar, deve ser totalmente preenchido por grout, antes da fixação da barra, que expulsará o material excedente. (DNIT 082/2006 – ES, 2006, p. 4). 5.2 Método de Fixação de Chumbadores O poder de fixação de um chumbador é determinado: - pela resistência do material base; - pelo diâmetro e resistência do material do chumbador; - pelo embutimento no material base; - pelo principio de funcionamento do chumbador, que pode ser por atrito (fricção), base de suporte e aderência. (Hilti do Brasil, 2005). 5.2.1 Aderência “Obtém-se uma sustentação por aderência quando uma resina ou outro tipo de material adesivo liga o chumbador ao material base” (Hilti do Brasil, 2005, p. 4). 26 A Figura 5-3, mostra como o chumbador químico age no material base. Figura 5-3 - Chumbador de ampola que funciona por aderência (Hilti do Brasil, 2006) 5.2.2 Base de Suporte A fixação por base de suporte dá-se em materiais ocos, isto é, quando o chumbador é instalado em um bloco oco. Nesse caso ele se expande a um tamanho maior que o do furo original (Figura 5-4). O principio de base de suporte é demonstrado ao produzir-se uma força de sustentação no lado oposto do material base (Hilti do Brasil, 2005). Figura 5-4 - Chumbadores que funcionam por base de suporte (Hilti do Brasil, 2006) 27 5.2.3 Atrito “Em uma sustentação por atrito, a pressão da expansão mecânica produz o atrito entre o chumbador e os lados da superfície do furo” (Hilti do Brasil, 2005, p. 4). Na figura 5-5 pode ser visto um chumbador que funciona por atrito. Figura 5-5 – Chumbador tipo Bolt que funciona por atrito (Hilti do Brasil, 2006) 5.3 Tipos de Carga Exercida nos Chumbadores As forças ou cargas aplicadas aos chumbadores podem ser classificadas em três categorias: tração, cisalhamento ou momento fletor (Hilti do Brasil, 2005). 5.3.1 Tração e Cisalhamento “A tração é a força que tenta puxar o chumbador para fora do furo”. (Hilti do Brasil, 2005, p. 5). A direção da seta “N”, na figura 5-6, é a carga de tração. O cisalhamento é a força que tenta cortar o chumbador em direção perpendicular ao seu comprimento. A direção da seta “V”, na figura 5-6, é a carga de cisalhamento (Hilti do Brasil, 2005). 28 “A carga combinada ocorre quando a tração e o cisalhamento agem ao mesmo tempo no chumbador. A seta “F” é um exemplo da carga combinada” (Hilti do Brasil, 2005, p. 5). A figura 5-6, mostra as forças atuantes em um chumbador. Figura 5-6 - Forças Atuantes em Chumbadores (Hilti do Brasil, 2005) 5.3.2 Cargas Últimas e Cargas Permissíveis A segurança e o desempenho do chumbador são avaliados através de testes adequados que visam estabelecer valores típicos de tração, cisalhamento e momento fletor. A carga última é uma medição do valor máximo que o chumbador agüenta até falhar, os testes são realizados de acordo com um método de teste padrão da indústria (ASTM E488). Fatores de segurança são aplicados aos valores últimos de teste para que se chegue a carga permissível (Hilti do Brasil, 2005). 29 A carga permissível é a maior carga que se deve aplicar ao chumbador durante o uso normal. (Quadro 5-1). Diâmetro da Ancoragem Pol. (mm) 3/8 ½ 5/8 ¾ 7/8 1 1¼ HIT RE 500 Aderência/Capacidade Permissível em Concreto Profund. de Embutim. (mm) 44 86 114 57 114 152 73 143 190 86 172 229 101 200 267 114 229 305 143 286 381 Tração Corte HIT RE 500 Aderência/Capacidade Última em Concreto Tração Corte 13.8 MPa kN 27.6 MPa kN 13.8 MPa kN 27.6 MPa kN 13.8 MPa kN 27.6 MPa kN 13.8 MPa kN 27.6 MPa kN 2.9. 9.7 10.8 5.0 18.0 21.2 7.5 29.2 32.6 10.3 38.6 46.2 13.4 55.6 65.4 17.5 61.6 80.2 25.6 109.5 151.8 4.9 11.5 11.5 8.7 23.5 23.9 13.5 32.7 33.4 20.1 47.8 57.8 25.2 70.6 72.0 37.5 77.2 79.8 57.0 140.7 156.9 3.9 9.3 15.2 7.9 16.6 27.0 9.0 25.9 42.3 12.2 37.3 60.9 17.2 50.8 76.3 21.5 66.4 108.2 31.7 103.7 169.1 5.5 13.2 21.5 11.1 23.4 38.3 12.7 36.7 59.8 17.2 52.8 86.1 24.3 71.8 107.8 30.4 93.8 153.0 44.9 146.6 239.1 11.5 39.0 43.1 20.2 72.0 84.9 30.1 116.7 130.3 41.1 154.3 184.8 53.5 222.3 261.7 70.2 246.4 320.9 102.5 437.9 607.3 19.4 46.0 46.0 35.0 93.8 95.7 54.2 130.9 133.7 80.4 191.4 231.3 100.8 282.5 287.9 150.2 309.0 319.1 228.1 562.6 627.6 11.7 28.0 45.7 23.6 49.8 81.2 26.9 77.8 126.8 36.6 112.0 182.6 51.5 152.4 228.8 64.4 199.1 324.6 95.2 311.1 507.3 16.5 39.6 64.6 33.4 70.4 114.8 38.1 110.0 179.3 51.7 158.4 258.3 73.0 215.5 323.5 91.1 281.5 459.1 134.7 439.9 717.4 Quadro 5-1 - Hit RE 500 Valores Permissíveis e Ùltimos de Aderência/Capacidade de Concreto . para Barra roscada HAS em Concreto não armado (Hilti do Brasil, 2005/06) 5.3.3 Momento Fletor O momento fletor é definido como uma carga de cisalhamento agindo à distância d da superfície do material base, mostrado na figura 5-7. (Hilti do Brasil, 2005). Figura 5-7– Força de Momento Fletor (Hilti do Brasil, 2005) 30 5.4 Ocorrências de Falha do Chumbador Segundo Hilti do Brasil (2005), quando se excede à carga última de um chumbador em concreto, podem ocorrer sete tipos de falhas diferentes, resumidamente: - O arrancamento que ocorre quando o material do chumbador falha; - O material base falha, ou a adesão ao material base falha; - As quebras, fragmentação e rachaduras na borda ocorrem quando a capacidade de tração do material base é superada. 5.4.1 Falha da Borda A distância de borda é a “distância lateral ou a distância do eixo do chumbador até a borda mais próxima do membro estrutural” (DNIT 2006, p. 2). A distância de borda também é a “mínima distância entre o eixo do chumbador e os pontos de apoio ou de reação do dispositivo de ensaio”. (DNIT 2006, p. 2). A falha ocorre quando o chumbador é instalado próximo à borda livre ED (Figura 58), o que causará a ruptura do material base. Chumbadores exercendo ampla pressão para expansão ou chumbadores sujeitos a forças de cisalhamento excessivas também podem apresentar esse tipo de falha (Hilti do Brasil, 2005). Figura 5-8 – Falha da Borda (Hilti do Brasil, 2005) 31 5.4.2 Falha do material do chumbador Esse tipo de falha ocorre quando se excede a capacidade última do material do chumbador com a carga aplicada (Figura 5-9). Isto é típico em chumbadores com grandes embutimentos ou com uma pequena área de aço (Hilti do Brasil, 2005). Figura 5-9 – Falha do Material do Chumbador (Hilti do Brasil, 2005) 5.4.3 Arrancamento do Chumbador Esse tipo de falha costuma ocorrer nos chumbadores mecânicos que trabalham por atrito. O arrancamento se dá quando a força exercida é maior que o atrito produzido pelo mecanismo de expansão. (Hilti do Brasil, 2005). A Figura 5-10, mostra um chumbador mecânico sendo arrancado por uma força maior que sua capacidade. Figura 5-10 – Arrancamento do Chumbador (Hilti do Brasil, 2005) 32 5.4.4 Cone de Arrancamento Esse tipo de falha ocorre quando a carga “z” mostrada na figura 5-11, é exessiva, a resistência da base de concreto é insuficiente e a profundidade de ancoragem é insuficiente. (Fischer Brasil, 2006). Figura 5-11 – Cone de Arrancamento (Fisher Brasil, 2006) 5.4.5 Rachaduras “Um chumbador colocado e carregado em uma unidade de material base de espessura e largura insuficiente ou resistência insuficiente pode causar a rachadura do material base” (Hilti do Brasil, 2005, p. 6). Veja a figura 5-12, que mostra uma rachadura causada por um chumbador. Figura 5-12 – Rachadura causada por um Chumbador (Hilti do Brasil, 2005) 33 5.4.6 Falha de Adesão Dá-se quando a carga colocada sobre o chumbador é maior que a aderência produzida pela ancoragem química. Isso pode ocorre em cargas consideravelmente abaixo da carga última, quando o furo não foi limpo adequadamente antes da aplicação da resina (Hilti do Brasil, 2005). 5.4.7 Tempo de Gel O tempo de gel, existe somente nas ancoragens químicas. Esse é o tempo que se tem para fazer qualquer tipo de acerto na barra roscada ou vergalhão fixado sem que a fixação fique comprometida. O tempo de gel varia de ancoragem química para ancoragem química. Dependendo de sua composição, esse tempo é maior ou menor. Caso não se respeite o tempo de gel de uma ancoragem química, a mesma tem grandes probabilidades de falhar. 5.5 Condições de Carga do Chumbador Os fundamentos de uma fixação de chumbador baseiam-se no inter-relacionamento de várias condições de carga. Os fatores básicos que determinam o poder de sustentação incluem: - a profundidade de embutimento; - o espaçamento; - as distâncias das bordas; - o fck do concreto; 34 - o diâmetro do chumbador. (Hilti do Brasil, 2005). 5.5.1 Profundidade de Embutimento “A profundidade de embutimento representa a distância da superfície do material base até a parte mais profunda do chumbador. Isso vale para quando o chumbador já estiver colocado no furo, mas ainda não se tenha expandido”. (Hilti do Brasil, 2005, p. 7). Para cada tipo de chumbador, é necessária uma profundidade de embutimento mínima para que um chumbador seja instalado e continue sendo confiável. Chumbadores embutidos menos que o embutimento mínimo exigido pode sobrecarregar o material base durante a expansão do chumbador (Hilti do Brasil, 2005, p. 7). Segundo DNIT (2006), o embutimento efetivo do chumbador químico quando se quer que ele comporte cargas de tração, deve ser igual ou maior do que 20 (vinte) diâmetros da barra ou vergalhão, o espaçamento mínimo entre eles tem que ser igual a duas vezes o embutimento efetivo e a distância mínima de borda tem que ser igual ou maior que uma vez o embutimento efetivo. Para os outros chumbadores o espaçamento mínimo deve ser de quatro vezes o embutimento efetivo e a distância mínima de borda deve ser igual ou maior que duas vezes o embutimento efetivo. Conforme DNIT (2006), o embutimento efetivo do chumbador químico quando ele atua com cargas de cisalhamento, deve ser igual ou maior há 20 (vinte) diâmetros da barra ou vergalhão, o espaçamento mínimo entre eles tem que ser igual a quatro vezes o embutimento efetivo e a distância mínima de borda tem que ser igual ou maior que duas vezes do embutimento efetivo. Para os outros chumbadores a distância mínima de borda deve ser igual ou maior a duas vezes o embutimento efetivo e a distância entre os chumbadores deve ser igual ou maior a uma vez o embutimento efetivo. 35 Quando se chega a um certo nível de embutimento, a carga última não pode mais aumentar, pois o material do chumbador está no seu limite e como conseqüência ele irá romper. Com isso se tem que, a carga última de uma fixação depende da capacidade do material do chumbador, do material base e da profundidade de embutimento (Hilti do Brasil, 2005). Na figura 5-13 é mostrada a profundidade de embutimento de um chumbador. Figura 5-13– Profundidade de Embutimento do Chumbador (Hilti do Brasil, 2005) A profundidade de embutimento influencia no poder de sustentação de um chumbador. Quando a profundidade de embutimento aumenta, a carga da ancoragem é transmitida a um volume maior do material base. Como conseqüências, podem ser obtidas cargas maiores. Em outras palavras, a carga última aumenta à medida que a profundidade de embutimento aumenta, e também quando um concreto de maior capacidade é usado (Hilti do Brasil, 2005). 36 5.5.2 Espaçamento entre Ancoragens O espaçamento crítico (Scr) é o espaçamento suficiente entre chumbadores, que deve ser mantido entre chumbadores adjacentes para que se obtenha a capacidade máxima de sustentação de carga do chumbador (Figura 5-14). Quando se tem o espaçamento crítico e aplica-se a carga última do chumbador, um cone inteiro de concreto se desprende do material base, que é conhecido como cone de arrancamento (Hilti do Brasil, 2005). “O espaçamento entre dois chumbadores é medido entre seus eixos e também é a distância mínima entre os pontos de apoio ou de reação do dispositivo de ensaio, em milímetros”. (DNIT, 2006, p. 3) O cone de arrancamento é a área de concreto ao redor do chumbador que resiste a pressão transmitida através dele. Quanto mais profundo for o embutimento do chumbador maior é o cone de arrancamento, e conseqüentemente maior terá que ser o espaço entre as ancoragens (Hilti do Brasil, 2005). Figura 5-14 – Espaçamento Crítico (Scr), entre Ancoragens (Hilti do Brasil, 2005) Se a instalação do chumbador for executada sem obedecer ao espaçamento crítico à capacidade de carga do chumbador é influenciada pelo o outro chumbador. Com 37 isso o poder de carga de cada chumbador diminui, pois eles contam com o mesmo pedaço de concreto para o seu poder de sustentação (Hilti do Brasil, 2005). Quando não se respeita à distância entre os chumbadores especificada, o material base pode ser destruído quando o chumbador for solicitado. (Hilti do Brasil, 2005). A figura 5-15, mostra o cone de arracamento causado por dois chumbadores que foram instalados muito próximos. Figura 5-15 – Cone de Arrancamento – Sobreposição (Hilti do Brasil, 2005) 5.5.3 Distância das Bordas Um chumbador tem sua capacidade de carga diminuída quando o chumbador é instalado muito próximo à borda de uma peça de concreto, (Figura 5-16). Para essa distância não influenciar no desempenho do chumbador, deve-se respeitar a distância mínima especificada para cada tipo de chumbador (Cmim), “essa distância varia de acordo com o chumbador escolhido” (Hilti do Brasil, 2005, p.10). 38 Para que se tenha a máxima capacidade de sustentação de carga do chumbador, o cone de arrancamento não deve sobrepor à borda, essa distância é chamada de distância crítica de borda (Ccr). (Hilti do Brasil, 2005). Figura 5-16 – Distância da Borda (Hilti do Brasil, 2005) 5.5.4 Resistência do Concreto (fck) Quando se instala um chumbador em um material base com a capacidade de carga menor do que a do chumbador e se expõe esse chumbador a sua carga máxima, o “material base tenderá a falhar e soltar um cone de concreto quando sujeito à força de tração” (Hilti do Brasil, 2005, p. 10). A figura 5-17, mostra o cone de arrancamento causado por falha do material base devido à instalação de um chumbador com a capacidade de carga maior. Figura 5-17 – Cone de Arrancamento causado por falha do material base (Hilti do Brasil,2005) 39 5.6 Influência na Escolha do Chumbador. Existe quatro fatores de desempenho que devem se levados em consideração quanto à escola de um chumbador: - a consideração da resistência à vibração do chumbador; - a resistência à corrosão; - a resistência à temperatura; (Hilti do Brasil, 2005). 5.6.1 Resistência a Vibração “A carga imposta a um chumbador pode ser prolongada, caracterizada por uma ausência de variação, ou variável, em função do tempo”. (Hilti do Brasil, 2005, p. 11). Existem dois tipos de cargas: - as estáticas, que são predominantemente estáveis e aplicadas geralmente em uma velocidade lenta e continua, até se tornarem constantes com o passar do tempo. - as cargas dinâmicas, que são as vibratórias e tem suas forças aplicadas em várias velocidades, que continuam mudando com o passar do tempo (Hilti do Brasil, 2005). 40 A figura 5-18, mostra o comportamento da carga dinâmica e estática. Figura 5-18 – Gráfico que mostra o comportamento da carga estática e dinâmica (Hilti do Brasil, 2005) ”As cargas vibratórias podem causar fadiga do metal do chumbador, falha de retenção ou porcas frouxas (para barras roscadas)” (Hilti do Brasil, 2005, p. 11). Os chumbadores adesivos são os mais indicados para esse tipo de situação. 5.6.2 Resistência à Corrosão “A corrosão é a reação do metal com o meio ambiente. Normalmente, a corrosão é de natureza eletroquímica, no que diz respeito aos chumbadores. Deve existir um condutor iônico, denominado eletrólito, para que a corrosão eletroquímica ocorra” (Hilti do Brasil, 2005, p. 11). 5.6.3 Resistência à Temperatura Com o aumento da temperatura, a capacidade de carga dos chumbadores plásticos e adesivos diminui pois, muitos chumbadores adesivos ou plásticos podem amolecer. Neste caso adota-se os chumbadores metálicos, pois resistem melhor a altas temperaturas (Hilti do Brasil, 2005). 41 5.6.4 Capacidade de Carga Imediata Ocorre quando se pode carregar o chumbador imediatamente após a sua instalação, fazendo com que isso não prejudique a sua capacidade de carga. Os chumbadores mais indicados para essa situação, são os chumbadores mecânicos, pois, os chumbadores adesivos necessitam de um determinado tempo para que se possa carregar o chumbador com sua carga de atuação. (Hilti do Brasil, 2005). 6 Modos de Instalação Existem diversos tipos de chumbados, e cada chumbador tem um modo de instalação diferente. 6.1 Chumbadores Metálicos com Rosca Interna Esses chumbadores, são bastante utilizado por profissionais de instalações hidráulica, elétrica, de elevadores, ar condicionado e etc, pois, na maioria das vezes se precisa de pouca carga de sustentação, mas o carregamento do chumbador tem que ser imediato, ou seja, os chumbadores adesivos são a melhor opção, pois, necessitam de um determinado tempo para sua cura. A instalação desse tipo de chumbador se dá de dois modos: - expansão por punção; - expansão por rosca. 42 6.2 Expansão por Esfera e Punção O chumbador de expansão por punção tem uma espera interna, que expande através de um golpe de punção. Para a instalação, se faz um furo do diâmetro externo do chumbador, depois o mesmo é colocado no furo e com um punção se faz a expansão. Essa expansão se dá internamente. (Figura 6-1). Figura 6-1 - Chumbador de expansão por punção (Hilti do Brasil, 2005) 6.3 Expansão por Cone e Rosca Nesse chumbador existe um cone em uma de suas extremidades com uma rosca interna. 43 A instalação é feita do mesmo modo que o chumbador de expansão por punção, a única diferença é o tempo de instalação, pois para a expansão desse tipo de chumbador ficar correta, tem que se rosquear a barra roscada que fica no cone do chumbador, fazendo com que o cone se encaixe no chumbador, causando o atrito entre o chumbador e as paredes do furo. (Figura 6-2). Figura 6-2 - Chumbador de expansão por rosca (Ancora, 2006) 6.4 Chumbadores Metálicos com Rosca Externa Os chumbadores com rosca externa, são utilizados para serviços que se requer desde, cargas médias até cargas altas, pois, estão disponíveis em diversos diâmetros e sua instalação é simples, porém, requer alguns cuidados. Para instalação desse tipo de chumbador, existe um fator importantíssimo para que a capacidade de carga na fique prejudicada. O diâmetro do furo tem que ser exatamente o mesmo diâmetro do chumbador, pois se o furo for maior que o chumbador, o mesmo tende a rodar dentro do furo não havendo o atrito necessário entre o chumbador e as paredes do furo. 44 Conseqüentemente haverá diminuição da carga do chumbador. (Figura 6-3). Figura 6-3 - Chumbador com Rosca Externa (Hilti do Brasil, 2006) 6.5 Chumbadores Adesivos de Ampola Os chumbadores de ampola são bastante utilizados para fixação de equipamentos, escada, pontes rolantes e outros objetos que tenham vibração constante. A instalação desse chumbador requer cuidados para que sua capacidade de carga não seja afetada causando a falha do chumbador. Esse chumbador normalmente é usado para fixação de barras roscadas. Primeiro se faz um furo do mesmo diâmetro da ampola, limpa-se muito bem o furo, coloca-se a ampola dentro do furo, e com um assessório de colocação, engata-se a barra roscada no martelete. Depois a barra é colocada no furo, fazendo com que a barra triture a ampola fazendo a mistura dos componentes químicos de dentro do mesmo. (Figura 6-4). Quando não se respeita o modo de instalação desse chumbador, a fixação fica totalmente comprometida. Figura 6-4 - Modo de Instalação do Chumbador para cargas dinâmicas (Hilti do Brasil, 2006) 45 6.6 Chumbadores Adesivos Injetáveis Existem dois tipos de chumbadores injetáveis: os de base cimentícia, e os epóxi, porém seu modo de instalação é igual, mudando somente sua capacidade de carga e situação na hora da instalação. 6.7 Chumbadores Adesivos Injetáveis de Base Cimentícia. Os chumbadores de base cimentícia são bastante utilizados para situações onde, não se tem presença de água ou umidade e há um acompanhamento constante da instalação. A instalação requer cuidados como: - a limpeza do furo; - a ausência de umidade ou água; - o diâmetro do furo correto. Para a instalação, se faz o furo no material base, se limpa o furo, coloca-se a resina de dentro do furo para fora, até que o furo esteja preenchido em 2/3 de sua profundidade, para que na hora da colocação da barra ou vergalhão, a resina não seja desperdiçada. (Figura 6-5). Figura 6-5 - Instalação de Resina Injetável (Hilti do Brasil, 2006) 46 Se alguns desses fatores não forem levados em conta na hora da instalação o chumbador tende a falha com a aplicação da carga. 6.8 Chumbadores Adesivos Injetáveis de Base Epóxi. Esses chumbadores são bastante utilizados para situações onde, se precisa atingir cargas altas, mas não se tem boa condição na hora da instalação, como por exemplo, obras onde não se tem uma mão de obra especializada, as condições de execução nem sempre são adequadas e não se está livre da presença de água ou umidade. (Figura 6-6). A instalação requer cuidados como: - a limpeza do furo; - o diâmetro do furo, que tem que ser um diâmetro acima do diâmetro do vergalhão; A grande vantagem desse tipo de resina, é que, a aplicação pode ser feita com o furo úmido ou submerso. A instalação se dá do mesmo modo do chumbador de base cimentícia, pois, se trata de uma resina injetável. Figura 6-6 - Colagem de vergalhões para a concretagem de viga em obra (Hilti do Brasil, 2006) 47 6.9 Chumbadores Adesivos não injetáveis. Esses chumbadores, também necessitam de ter a região de aplicação bem limpa e isentas de pó e água. Ele é fornecido em duas latas que compõem sua embalagem e para que sua mistura fique homogênea, o conteúdo das duas latas tem que ser dosado na proporção correta. Para que isso aconteça, tem que se misturar todo o conteúdo das duas latas. Ao final da instalação a resina que sobrar terá que ser desperdiçada, pois, depois de misturado os dois componentes a resina não pode ser guardada. Como esse tipo de adesivo não é injetável, a colocação dele no furo torna-se difícil, pois o operador tem que “derramar” a resina, dentro do furo, o que ocasiona muita perda. Também existe o problema de o vergalhão não estar totalmente envolvido pela resina dentro do furo, pois o furo não fica totalmente preenchido no momento da colocação da resina, isso acaba reduzindo os valores de carga do chumbador. 48 7 Ensaios em Chumbadores Químicos. A norma ABNT NBR 15049:2004, é aplicável a todos os adesivos utilizados para ancorar barras de aço ou vergalhões de armaduras, em concreto ou em alvenaria estrutural. Os métodos de ensaios aplicam-se ao chumbadores químicos. Não são aplicáveis a ancoragens em zona de tração, nem em alvenaria não estrutural. As forças usuais aplicadas durante os ensaios são de, tração, cisalhamento ou combinação destes dois esforços. (ABNT 2004). Os ensaios são feitos com o objetivo de obter dados para a especificação e projeto de um determinado tipo de ancoragem. (ABNT 2004). Na pesquisa foram citados os ensaios que mais se aplicam a realidade de um engenheiro, embora a norma aborde diversos tipos de ensaios estáticos e dinâmicos. 7.1 Requisitos Gerais. O fabricante deve fornecer as propriedades físicas, mecânicas e químicas do sistema de ancoragem. (ABNT 2004). O equipamento de instalação, as instruções e os procedimentos, devem ser os especificados pelo fabricante, se houver qualquer desvio em relação as instruções do fabricante, os mesmos devem ser mencionados no relatório. (ABNT 2004). 49 7.2 Procedimentos Na avaliação dos chumbadores de adesão química em concreto, a resistência à compressão do concreto deve ser de 20 MPa +/- 3 MPa, a não ser que seja especificado outro valor. (ABNT 2004). Segundo, ABNT (2004), deve-se esperar a cura do concreto em uma temperatura de 24°C +/- 5°C, antes da instalação do chumbador. 7.3 Ensaios Existem diversos tipos de ensaios a serem feitos nos chumbadores químicos. Na pesquisa ser abordado dos ensaios estáticos, de fadiga, de simulação sísmica, sob efeito de incêndio de curta duração, sob efeito de radiação, sob efeito de congelamento e descongelamento, sob efeito de ambiente úmido ou submerso, sob o efeito de temperatura elevada em amostras curadas, sob o efeito de baixa temperatura durante a cura e ensaio de deformação lenta. (ABNT 2004). Para garantir que a falha ocorra no adesivo, deve-se utilizar um aço de resistência superior a da resina, para evitar que o aço falhe ante da resina. O embutimento deve ser de 115 mm +/- 2,5 mm. (ABNT 2004). 7.3.1 Ensaio estático Conforme, ABNT (2004), os chumbadores devem ser ensaiados com os embutimentos mínimo e máximo, se houver diferença superior a nove vezes o diâmetro entre os embutimentos máximo e mínimo, terá que se fazer um ensaio com embutimento intermediários. Os ensaios de cisalhamento com embutimentos maiores podem ser excluídos se o aço falhar antes da resina. 50 7.3.2 Ensaio sob o efeito de incêndio de curta duração De acordo com a, ABNT (2004), o objetivo deste ensaio é, determinar o desempenho do chumbador quando submetido a temperaturas variáveis no tempo. Para a execução do ensaio deve-se utilizar uma placa ou um prisma de ensaio de 1X1 metro, para permitir uma resposta realista do concreto quanto a exposição a temperatura do incêndio na vizinhanças do chumbador. Durante o ensaio, deve-se submeter os chumbadores a uma carga de tração constante. Esta carga deve ser 25% da carga última média. Manter o carregamento enquanto a temperatura é aumentada de acordo com a curva tempo x temperatura. Anotar a temperatura e deslocamento de um em um minuto até ocorrer a falha do chumbador. (ABNT 2004). 7.3.3 Ensaios sob o efeito de radiação. Este ensaio é feito para verificar a resistência à radiação do adesivo. Expor os chumbadores de amostra a radiação “gama” de 2x10E7 “rads” no mínimo, conduzir o ensaio de tração e comparar os resultados dos chumbadores irradiados com os resultados dos ensaios de referência. (ABNT 2004). 7.3.4 Ensaio sob o efeito de congelamento e descongelamento O ensaio de congelamento e descongelamento é conduzido da seguinte forma: Cobrir a superfície da placa de concreto com uma lâmina d´ água potável com uma altura mínima de 12mm em torno dos chumbadores, com um raio mínimo de 76mm. Fazer o carregamento do chumbador com uma carga de tração constante e igual a 40% da carga última média do ensaio de referência, no mínimo. A carga deve ser 51 mantida durante os ciclos de congelamento e descongelamento. No final de 50 ciclos completos dos ensaios de tração, comparar os resultados com os ensaios de referência. (ABNT 2004). 7.3.5 Ensaios sob o efeito de ambiente úmido ou submerso. Este ensaio serve para, avaliar o desempenho do chumbador em um ambiente úmido ou submerso, casos bastante comuns em construção civil. O ensaio é feito com os furos no material base submersos durante 7 (sete) dias, depois desse período a água do material base é retirada antes da instalação dos chumbadores, ficando assim as paredes dos furos úmidas. Conduz-se o ensaio de tração até a falha do chumbador e então se compara os resultados com o ensaio de referência. (ABNT 2004). 7.3.6 Ensaio sob e efeito de temperatura elevada em amostras curadas. Este ensaio ser para a simulação de placas de fachadas em pré-moldado, fixados com chumbadores químicos. Segundo a, ABNT (2004), deve-se ensaiar na temperatura mínima de 21°C, na temperatura máxima de 82°C ou mais alta e em 3 (três) ou mais níveis intermediários. Aquecer e manter os chumbadores na temperatura estabelecida para o ensaio por no mínimo 24 (vinte e quatro) horas. Remover os chumbadores da câmara de aquecimento e imediatamente providenciar o ensaio de tração, com o objetivo de garantir que os chumbadores permaneçam nas temperaturas estabelecidas. Plotar um gráfico decrescente representando a mudança percentual do desempenho, comparada com a resistência a temperatura de 21°C. (ABNT 2004). 52 7.3.7 Ensaio sob o efeito de baixa temperatura durante a cura. Este ensaio serve para avaliar o desempenho do chumbador durante sua cura em regiões ou estações muito frias. Antes da instalação dos chumbadores, tem que se condicionar à barra e a placa de concreto a temperatura desejada e manter essa temperatura por no mínimo 24 horas. Remover os chumbadores da câmara fria e imediatamente, se faz o ensaio dos mesmos. Comparar os ensaios com as cargas obtidas no ensaio com a temperatura a 21°C. (ABNT 2004). 53 8 ESTUDO DE CASO O caso estudado foi um ensaio feito numa fábrica de pré-moldados. Neste caso, o chumbador foi usado para fixação de painéis pré-moldados, através de barras roscadas, que serviram para o fechamento externo do Supermercado Baronesa localizado no município de Mauá / SP. O estudo de caso, mostra toda a execução da demonstração, dos tipos de ancoragens solicitadas pela empresa de pré-fabricados, desde a furação do material base até o arrancamento dos chumbadores. 8.1 Supermercado Baronesa O supermercado baronesa é um dos maiores supermercados do município de Mauá na cidade de São Paulo. O próprio supermercado resolveu fazer um investimento na construção de uma loja de 5.813,62 m², situada no centro de Mauá. A mesma foi projetada em estrutura de concreto armado pré moldado e a empresa que fabricou as peças pré-moldadas foi a Leonardi Pré-Fabricados, situada na Av. Aricanduva, 9.110, em São Paulo – SP. (Figura 8-1). A Leonardi Pré-Fabricados tem como principal atividade a fabricação e montagem de estruturas pré-fabricadas, e naquela ocasião estava com um projeto de um supermercado situado na cidade de Mauá / SP. 54 Tratava-se de uma obra que consistia na estrutura com peças pré-fabricadas e no fechamento externo com painéis pré-moldados, de acordo com informações fornecidas pela Engenheira da Leonardi Pré-Fabricados. Figura 8-1 – Supermercado Baronesa em Mauá – SP (Leonardi Pré-Fabricados, 2006) A fixação desses painéis, foi executada com chumbadores, já que na fabricação das peças da estrutura (pilares e vigas), não foi possível deixar os elementos para a fixação dos painéis. A Hilti do Brasil, foi chamada até o escritório da Leonardi Pré-Fabricados, e em uma reunião entre o departamento técnico de vendas da Hilti do Brasil e o departamento de Engenheira da Leonardi Pré-Fabricados, foram esclarecidas as dúvidas suscitadas pelos produtos. Nomeadamente, os chumbadores (mecânicos e químicos). Depois de conhecer a linha de produtos e esclarecidas as eventuais dúvidas, a Engenheira Leonardi Pré-Fabricados, solicitou uma demonstração dos produtos que seriam eventualmente utilizados na execução da obra. O técnico de vendas, entrou em contato com o departamento de Engenharia da Hilti do Brasil e solicitou o acompanhamento na demonstração dos produtos. Foram requisitadas as demonstrações de dois tipos de produtos: o RE 500 e o Kwik Bolt III, tendo sido analisados os seguintes itens: - Instalação; - valores de cargas. No dia 29/07/2005, o departamento técnico de vendas e de Engenharia da Hilti do Brasil, compareceram nas instalações da Leonardi Pré-Fabricados, para a 55 demonstração dos produtos, solicitada pela Engenheira da Leonardi PréFabricados. Nesse dia foram instalados, os chumbadores químico RE 500 com barras roscadas de 5/8” e 3/4", e os chumbadores mecânicos Kwik Bolt III com os diâmetros de 5/8” e 3/4", em uma viga de concreto protendito fornecida pela Leonardi Pré-Fabricados, nas próprias instalações da empresa de pré-moldados e todos os chumbadores foram instalados de acordo com o manual do fabricante. Foram feitos os devidos furos no material base, com o diâmetro especificado pelo fabricante e profundidade calculada pelo projetista ou especificada pelo fabricante. (Figura 8-2) Figura 8-2 - Furação para a instalação dos chumbadores 56 Depois de executado o furo, procedeu-se à limpeza do mesmo com uma bomba de ar manual e uma escova de aço com diâmetro ligeiramente maior que o furo, a fim de eliminar qualquer tipo de resíduo que pudesse permanecer no furo e alterar o resultado da demonstração. (Figura 8-3 e Figura 8-4). Figura 8-3 - Limpeza do furo com uma bomba de ar manual Figura 8-4 - Término da limpeza do furo com uma escova de aço, com diâmetro um pouco maior que o furo 57 A próxima etapa foi o desperdício da resina química nesta situação, o RE 500, para que a mistura do produto ficasse homogênea, pois tratava-se de um produto bicomponente. (Figura 8-5). Figura 8-5 - Desperdício do RE 500, para que a mistura fique 100% correta. Após a mistura homogênea do produto, foi feita a injeção dentro do furo, preenchendo 2/3 deste para evitar o desperdício de produto, no momento da colocação da barra roscada. (Figura 8-6). Figura 8-6 - Preenchimento do furo de dentro para fora até 2/3 de sua profundidade. 58 Em seguida, procedeu-se à colocação das barras roscadas no furo, sempre rosqueando a barra em torno de seu eixo, para que a barra fique totalmente envolvida pela resina. (Figura 8-7). Figura 8-7 - Colocação da barra roscada no furo, rosqueando a mesma em torno do seu eixo. 59 Após essa seqüência de procedimentos os chumbadores estão instalados. É importante não movimentar as barras depois que o tempo de gel da resina estiver esgotado, pois se isso acontecer a fixação ficará prejudicada, podendo muitas vezes não atingir os valores de cargas desejados. (Figura 8-8). Figura 8-8 - Chumbadores em processo de cura No caso da ancoragem mecânica, o Kwik Bolt III, foi necessária uma marreta para a sua instalação a fim de colocar o chumbador dentro do furo, e uma chave de boca para fazer a expansão do mesmo. (Figura 8-9 e Figura 8-10). 60 Para esse tipo de ancoragem, não é necessário o tempo de cura e não existe tempo de gel, podendo assim ser carregada imediatamente após a instalação. Figura 8-9 - Colocação do Kwik Bolt III no furo. Figura 8-10 - Expansão da ancoragem sendo feita com uma chave de boca. 61 Feita a expansão dos chumbadores, estes estão prontos para receber suas respectivas cargas. (Figura 8-11). Figura 8-11 - Ancoragens Kwik Bolt III, instaladas e prontas para receber cargas. Na semana seguinte no dia 01/08/2005, os funcionários da Hilti do Brasil, retornaram até a Leonardi Pré-Fabricados, para fazer o arrancamento das ancoragens instaladas no dia 29/07/2005. Utilizou-se um macaco hidráulico com capacidade para 12 toneladas força. A primeira parte do teste de carga, foi feita com as ancoragens mecânicas. Na primeira tentativa atingiu-se o valor de carga de 8340 Kgf e deu-se o arrancamento da ancoragem. (Figura 8-12 e Figura 8-13). Figura 8-12 - Carga atingida no primeiro teste de arracamento da ancoragem Kwik Bolt III 62 Na segunda tentativa obteve-se um valor de carga de 9710 Kgf e ocorreu o escoamento e ruptura do material do chumbador. (Figura 8-14 e Figura 8-15). Figura 8-13 - Chumbador arrancado no primeiro teste. Figura 8-14 - Carga atingida no segundo teste de arracamento da ancoragem Kwik Bolt III Figura 8-15 - Ancoragem utilizada no segundo teste de arrancamento 63 A segunda parte do teste de arrancamento, foi efetuada com a ancoragem química RE 500. Os resultado obtido foram mais altos, pois tratava-se de uma ancoragem química, e como referido anteriormente no trabalho, esse tipo de ancoragem atinge cargas de valores mais elevados. Neste caso foram feitos seis testes de arrancamento, três deles com barras roscadas de 5/8” e os restantes três com barras roscadas de 3/4". O arrancamento das barras de 5/8”, atingiram uma carga superior ao que a barra comportaria, pelo qual o resultado foi o escoamento e ruptura do aço. A Figura 8-16, ilustra o procedimento adotado, desde a colocação do macaco até o arrancamento. Figura 8-16 – Colocação do macaco (1); começo do arrancamento (2); detalhe do arrancamento (3); ancoragem arrancada (4). 64 “Nas ancoragens de 3/4”, não foi possível fazer o arrancamento, uma vez que o macaco atingiu a sua capacidade máxima e na ausência de necessidade de ocorrer o arrancamento, devido ao fato de as cargas especificadas no projeto serem menores do que as dos testes realizados adotou-se como carga atingida, 12.000 quilogramas força. O resultado final para essa ancoragem foi o macaco ter atingido sua capacidade máxima. Desse modo, foram executados os devidos testes, conforme solicitado pela Engenheira da Leonardi Pré-Fabricados. O resultado final cumpriu as expectativas da Engenheira da Leonardi Pré- Fabricados, situando-se inclusive acima do especificado em projeto. 65 9 COMPARAÇÃO E CRÍTICA De acordo com o que foi referido no trabalho e provado no Estudo de Caso, as ancoragens químicas atingem valores de cargas maiores em relação às ancoragens mecânicas, mas em contrapartida, requerem muito mais cuidados na sua instalação. Portanto, se o operário encarregado da instalação, não tiver treino específico e o engenheiro de campo, não proceder com uma fiscalização intensiva, podem ocorrer erros que prejudicariam o desempenho da ancoragem. A ancoragem química deve ser usada sempre que for necessário atingir altas cargas, pois além de terem custos mais elevados, é também necessário um certo tempo para que a sua cura ocorra. Nesses casos, não é possível o recurso a uma ancoragem mecânica, uma vez que sua capacidade de carga é inferior a ancoragem química. Acresce ainda o fato de que as ancoragens mecânicas não podem ser usadas nos casos em que o elemento de fixação é um vergalhão, porque se trata de um tipo de ancoragem que está disponível somente em barras roscadas, e no caso dos vergalhões deseja-se que eles sejam embutidos no furo, o que não pode ser feito quando se usa uma ancoragem mecânica, pois, o furo já está preenchido pela barra roscada. 66 10 CONCLUSÃO Como visto, as ancoragens hoje em dia são fundamentais para uma obra. Com elas os engenheiros economizam tempo e conseqüentemente diminuem o custo da obra não prejudicando a qualidade do serviço. Os operários também trabalham de uma forma mais profissional não se expondo tão facilmente a acidentes de trabalho. Viu-se que os métodos de instalação precisam ser seguidos de acordo com o fabricante, pois, se alguma dessas etapas não for concluída com perfeição, os valores de carga reduzem-se bruscamente podendo até ocasionar a falha do chumbador. Os métodos de ensaios que existem na norma brasileira citada, são adequados às condições e ao clima do país, e por isso, é muito importante exigir relatórios de ensaios realizados por um laboratório competente antes de se especificar qualquer tipo de ancoragem em um projeto. 67 REFERÊNCIAS BIBLIOGRÁFICAS ANCORA. Sistemas de Fixação. Chumbador CBA. Disponível em: <http://www.ancora.com.br/a2/catalogo/chcba.htm>. Acesso em: 23 abr. 2006. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15049. Chumbadores de adesão química instalados em elementos de concreto ou de alvenaria estrutural – determinação do desempenho. São Paulo: 2004. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14827. Chumbadores instalados em elementos de concreto ou de alvenaria – determinação da resistência a tração e ao cisalhamento. Rio de Janeiro: 2002. AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM 370. Standard test methods of steel product.: 1992. DEPARTAMENTO NACIONAL DE INFRA-ESTRUTURA DE TRANSPORTES. DNIT 082 – ES. Furos no concreto para ancoragens de amaduras – Especificação de Serviços. Rio de Janeiro: 2006. FISCHER BRASIL. Ancoragem. Disponível em: <http://www.fischerbrasil.com.br/ Pdf/servicos.pdf>. Acesso em: 03 ago. 2006. HILTI DO BRASIL. Princípios da Ancoragem. Apostila de Treinamento Interno. São Paulo, 2005. HILTI DO BRASIL. Manual Técnico. São Paulo: Atual, 2005/06. 64 p. HILTI DO BRASIL. Ancoragem. Disponível em: <http://www.hilti.com.br>. Acesso em: 24 jul. 2006. LEONARDI PRÉ-FABRICADOS. Obras. Disponível em: http://www.leonardi.com.br>. Acesso em: 09 set. 2006.

Download