Universidade Federal da Paraíba

Centro de Tecnologia

Programa de Pós-Graduação em Engenharia Mecânica

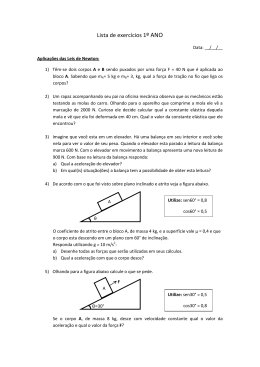

- Mestrado - Doutorado

CONTROLE DE VIBRAÇÃO DE UM SISTEMA SOB

DESBALANCEAMENTO ROTATIVO UTILIZANDO

ATUADOR DE LIGA COM MEMÓRIA DE FORMA

por

Alberdan Santiago de Aquino

Tese de Doutorado apresentada à Universidade Federal da

Paraíba para obtenção do grau de Doutor

João Pessoa - Paraíba

abril, 2011

ALBERDAN SANTIAGO DE AQUINO

CONTROLE DE VIBRAÇÃO DE UM SISTEMA SOB

DESBALANCEAMENTO ROTATIVO UTILIZANDO

ATUADOR DE LIGA COM MEMÓRIA DE FORMA

Tese apresentada ao curso de PósGraduação

em

Engenharia

Mecânica da Universidade Federal

da Paraíba, em cumprimento às

exigências para obtenção do Grau

de Doutor.

Orientador : Professor Dr. Antonio Almeida Silva

Orientador : Professor Dr. José Antônio Riul

João Pessoa – Paraíba

2011

A657c

Aquino, Alberdan Santiago de.

Controle de vibração de um sistema sob desbalanceamento rotativo utilizando atuador de liga com memória de

forma / Alberdan Santiago de Aquino.- João Pessoa, 2011.

134f. : il.

Orientadores: Antonio Almeida Silva, José Antônio Riul

Tese (Doutorado) – UFPB/CT

1. Engenharia Mecânica. 2. Controle de vibrações.

3. Controle de sistemas. 4. Ligas com Memória de Forma.

5. Variação de temperatura.

UFPB/BC

CDU: 621(043)

iii

iv

DEDICATÓRIA

A Algérico Santiago e Raimunda Marinho

v

AGRADECIMENTOS

A minha filha Alícia, que mesmo na ausência do pai, sabia que algo de bom estava

acontecendo em nossas vidas.

A minha esposa Eudna Maria (Baby) e minha irmã Artemis pelo incentivo que me

deram durante esse período.

Ao meu orientador professor Antonio Almeida Silva, pela dedicação, competência,

e pela incansável vontade de ver o progresso do trabalho.

Aos meus amigos Jader, Everaldo, James, Magno, Francisco França, pelo apoio,

amizade, pelas sugestões, e principalmente pelos momentos de descontração,

imprescindíveis no decorrer do trabalho.

Ao professor José Antônio Riul, pela orientação, e pelas sugestões sempre, sempre

oportunas.

Ao professor Carlos José de Araújo pela contribuição direta no desenvolvimento da

pesquisa.

Ao professor Cícero da Rocha Souto, pela ajuda sempre que solicitada.

Ao Programa de Pós-Graduação em Engenharia Mecânica da UFPB, pela

oportunidade que me concedeu na realização desse trabalho.

vi

CONTROLE

DE

VIBRAÇÃO

DE

UM

SISTEMA

SOB

DESBALANCEAMENTO ROTATIVO UTILIZANDO ATUADOR DE

LIGA COM MEMÓRIA DE FORMA

RESUMO

O controle de vibrações é um campo de estudo bastante relevante dentro da

Engenharia Mecânica cujo principal objetivo reside na atenuação e controle das vibrações

de um sistema. Existem técnicas e métodos variados que permitem o controle de vibrações,

e dentre estas existem aquelas que utilizam os absorvedores dinâmicos de vibração. Neste

contexto, as Ligas com Memória de Forma (LMF) podem ser usadas na forma de atuadores

que auxiliam no controle ativo de estruturas devido à sua capacidade de variação da rigidez

e amortecimento. As LMF fazem parte de um grupo de materiais metálicos que apresentam

a propriedade de retornar à sua forma original após uma deformação mecânica, através de

uma transformação de fase obtida por meio de um procedimento térmico. Ligas metálicas

constituídas por Níquel e Titânio (NiTi), podem gerar forças consideráveis após a mudança

de forma, rigidez e amortecimento, através da variação da temperatura. Nesta tese, é

implementado um controlador Fuzzy para reduzir os níveis de vibração de um sistema

massa-mola simulando um rotor desbalanceado utilizando-se um atuador de liga com

memória de forma. Resultados teóricos e experimentais do sistema sendo controlado em

regiões críticas são apresentados, onde se observaram reduções nos níveis da ordem de até

85% na região de ressonância.

Palavras chave: controle de sistemas, memória de forma, temperatura

vii

VIBRATION CONTROL OF A SYSTEM UNDER UNBALANCED

ROTATING USING SHAPE MEMORY ALLOY ACTUATOR

ABSTRACT

The vibration control is an important field of study within mechanical engineering,

whose main objective is to reduce and control the vibration of a system. There are various

techniques and methods for vibration control, and among them are those using dynamic

vibration absorbers In this context, Shape Memory Alloys (SMA) can be used as actuators

that help the active control of structures due to their ability to change the stiffness and

damping. The SMA is part of a group of metallic materials which have the property

returned to its original shape after mechanical deformation through a phase transition

obtained by a thermal process. Metal alloys consisting of nickel and titanium (NiTi) can

generate significant forces behind the change of shape, stiffness and damping temperature

variation. In this thesis, we implement a fuzzy controller to reduce vibration of unbalanced

rotating system using shape memory alloy actuator. Theoretical and experimental results of

the system, controlled in critical regions, are presented, where level reductions of about

85% in the resonance region were observed.

Keywords: control systems, shape memory alloy, temperature

viii

SUMÁRIO

Lista de Figuras ......................................................................................................

xi

Lista de Tabelas ......................................................................................................

xv

Lista de Símbolos ...................................................................................................

xvi

1

INTRODUÇÃO

1.1

JUSTIFICATIVA........................................................................................

2

1.2

OBJETIVO GERAL...................................................................................

3

1.3

OBJETIVOS ESPECÍFICOS......................................................................

3

1.4

ESTRUTURA DO TRABALHO................................................................

4

2

REVISÃO BIBLIOGRÁFICA

2.1

INTRODUÇÃO...........................................................................................

5

2.2

ÁREAS DE APLICAÇÃO E SUAS LIMITAÇÕES..................................

5

2.3

ABSORVEDORES DE VIBRAÇÃO COM RIGIDEZ VARIÁVEL.........

10

2.4

FUNDAMENTOS DAS LIGAS COM MEMÓRIA DE FORMA.............

20

2.4.1 Transformação de fases nas ligas com memória de forma...............................

21

2.4.2 Efeito memória de forma.............................................................................

24

2.4.3 Comportamento das LMF sob ciclagem termomecânica............................

25

2.4.4 Métodos de determinação das temperaturas de transformação em ligas com

2.5

3

memória de forma...................................................................................................

27

CONSIDERAÇÕES FINAIS......................................................................

31

PROJETO, FABRICAÇÃO E CARACTERIZAÇÃO DE MOLAS

HELICOIDAIS COM MEMÓRIA DE FORMA

3.1

INTRODUÇÃO...........................................................................................

32

3.2

PROJETO E FABRICAÇÃO DE MOLAS HELICOIDAIS EM LIGAS

33

ix

COM MEMÓRIA DE FORMA..................................................................

3.3

FAIXAS DE TEMPERATURAS DE TRANSFORMAÇÃO....................

35

3.4

MODELO PARA CÁLCULO DE RIGIDEZ VARIÁVEL........................

37

3.5

CARACTERISTICAS DE AMORTECIMENTO EM LIGAS COM

MEMÓRIA DE FORMA............................................................................

42

3.6

CONSIDERAÇÕES FINAIS......................................................................

43

4

MODELO TEÓRICO

4.1

MODELAGEM TEÓRICA.........................................................................

45

4.2

RESULTADOS SIMULADOS...................................................................

48

4.3

CONSIDERAÇÕES FINAIS......................................................................

51

5

BANCADA EXPERIMENTAL

5.1

INTRODUÇÃO...........................................................................................

52

5.2

DADOS DO SISTEMA..............................................................................

53

5.2.1 Massa do sistema........................................................................................

53

5.2.2 Rigidez do sistema.......................................................................................

54

5.2.3 Amortecimento do sistema..........................................................................

55

5.3

SISTEMA DE AQUECIMENTO DA MOLA DE LMF............................

58

5.4

SISTEMA DE RESFRIAMENTO DA MOLA DE LMF...........................

60

5.5

SENSOR DE TEMPERATURA.................................................................

61

5.6

MOTOR EXCITADOR .............................................................................

64

5.7

RESULTADOS EXPERIMENTAIS..........................................................

65

5.8

CONSIDERAÇÕES FINAIS .....................................................................

67

6

CONTROLE DO SISTEMA

6.1

INTRODUÇÃO ..........................................................................................

68

6.2

CONTROLADOR ......................................................................................

71

6.2.1 Fuzzyficação................................................................................................

73

6.2.2 Inferência fuzzy...........................................................................................

77

6.2.3 Defuzzyficação............................................................................................

79

6.3

84

CONSIDERAÇÕES FINAIS......................................................................

x

7

RESULTADOS

7.1

INTRODUÇÃO ..........................................................................................

85

7.2.1 Caso 1 – Sistema excitado com 14 Hz ........................................................

86

7.2.2 Caso 2 – Sistema excitado com 17 Hz ........................................................

87

7.2.3 Caso 3 – Sistema sem controle de temperatura e excitado com 14 Hz e 17

Hz intercalados ...........................................................................................

88

7.2.4 Caso 4 – Sistema com controle de temperatura e excitado com 14 Hz e

17 Hz intercalados......................................................................................

90

7.2.5 Caso 5 – Sistema sem controle de temperatura e freqüência de excitação

variando entre 0 e 23 Hz .............................................................................

92

7.2.6 Caso 6 – Sistema com controle de temperatura e freqüência de excitação

variando entre 0 e 23 Hz ............................................................................

94

8

CONCLUSÕES E SUGESTÕES

8.1

CONCLUSÕES...........................................................................................

97

8.2

SUGESTÕES...............................................................................................

99

REFERÊNCIAS BIBLIOGRÁFICAS........................................................

100

ANEXOS ....................................................................................................

107

xi

LISTA DE FIGURAS

Figura 2.1

Diagrama de densidade energética indicando a faixa de atuação em

termos de tensão x deformação de diferentes materiais ativos............

Figura 2.2

6

Diagrama de densidade energética em função da freqüência de

atuação para diferentes materiais ativos..............................................

7

Figura 2.3

Endoscopia utilizando LMF como atuador..........................................

8

Figura 2.4

Aerofólio com LMF.............................................................................

8

Figura 2.5

Avião da Boeing com turbina de geometria variável do elemento de

descarga de gases.................................................................................

9

Figura 2.6

Atuador com mola LMF......................................................................

9

Figura 2.7

Absorvedor de vibrações sintonizado (TVA) e sua resposta em

freqüência...........................................................................................

10

Figura 2.8

Absorvedor de vibrações sintonizado adaptativo................................

11

Figura 2.9

Resposta do sistema primário excitado na primeira freqüência..........

12

Figura 2.10 Absorvedor de estado comutado..........................................................

13

Figura 2.11 Aceleração da base para excitação forçada de 4,5 e 5,5 Hz................

13

Figura 2.12 ATVA LMF com sistema primário montado sobre o shaker..............

14

Figura 2.13 Aceleração do sistema primário para mudanças de freqüência de

excitação em degrau............................................................................

14

Figura 2.14 Composição experimental para obtenção da resposta dinâmica da

viga SMAHC......................................................................................

15

Figura 2.15 Resposta dinâmica da viga SMAHC...................................................

16

Figura 2.16 Controle da deflexão transversal em tubos de aço...............................

16

Figura 2.17 Sistema de isolação massa-mola de LMF............................................

17

Figura 2.18 Esquema de sistema dinâmico eixo-rotor para controle de vibrações

em mancal LMF..................................................................................

18

Figura 2.19 Curvas típicas de deformação versus temperatura de ligas NiTi.........

19

Figura 2.20 Estruturas cristalinas da LMF..............................................................

22

xii

Figura 2.21 Transformação da estrutura cristalina sob variação de temperatura....

Figura 2.22 Transformação

da

estrutura

martensitica

sob

23

carregamento

mecânico............................................................................................

Figura 2.23 Diagrama tensão-deformação-temperatura para LMF.........................

23

25

Figura 2.24 Carregamento térmico cíclico (50 ciclos) de um fio de NíquelTitânio sob tensão constante de 150MPa.............................................

26

Figura 2.25 Resposta pseudo-elástica de um fio de NiTi com AF=65ºC, ciclado na

temperatura de 70ºC........................................................................

Figura 2.26 Representação esquemática de um DSC..............................................

27

28

Figura 2.27 Curva esquemática de um DSC para uma LMF mostrando as curvas

de transformação e o calor latente associado durante o aquecimento e

resfriamento......................................................................................

29

Figura 2.28 Curva DSC para liga rica em Níquel mostrando dois estágios de

transformação...................................................................................

29

Figura 2.29 Esquema do teste de RE......................................................................

30

Figura 2.30 Resistência elétrica normalizada vs. Temperatura para liga NiTi.........

31

Figura 3.1

Mola helicoidal de compressão...........................................................

34

Figura 3.2

Mola de LMF Ni-Ti.............................................................................

35

Figura 3.3

Amostra da Liga de NiTi submetida ao ensaio de DSC......................

36

Figura 3.4

Amostra no DSC.................................................................................

36

Figura 3.5

Temperaturas de transformação obtidas pelo DSC.............................

37

Figura 3.6

Mola de LMF montada para ensaio de compressão............................

39

Figura 3.7

Rigidez da mola de LMF em função da temperatura..........................

41

Figura 3.8

Mudança no amortecimento para LMF...............................................

43

Figura 3.9

Relação entre fator de amortecimento e temperatura para liga TiNi...

43

Figura 4.1

Sistema rotativo desbalanceado com 1gdl ..........................................

45

Figura 4.2

Energia dissipada por ciclo..................................................................

47

Figura 4.3

Resposta em freqüência teórica do sistema para a mola a 35°C e

65°C.......................................................................................................

50

Figura 4.4

Resposta em freqüência teórica em função da temperatura da mola

51

Figura 5.1

Esquema da bancada experimental......................................................

53

Figura 5.2

Sistema rotativo desbalanceado...........................................................

54

Figura 5.3

Resposta impulsional a 35ºC...............................................................

56

xiii

Figura 5.4

Resposta impulsional a 65ºC...............................................................

Figura 5.5

Variação

do

coeficiente de amortecimento

em função

56

da

temperatura..........................................................................................

58

Figura 5.6

Sinal PWM com largura de pulso de 40%...........................................

59

Figura 5.7

Circuito amplificador para aquecimento da mola de LMF..................

59

Figura 5.8

Curvas de aquecimento da mola de LMF com diversas larguras de

Figura 5.9

pulso do sinal.......................................................................................

60

Direcionador do fluxo de ar sobre a mola...........................................

60

Figura 5.10 Circuito amplificador de tensão de alimentação do motor do

direcionador de ar................................................................................

61

Figura 5.11 Circuito divisor de tensão...................................................................

62

Figura 5.12 Curva de calibração do NTC ..............................................................

63

Figura 5.13 Diagrama de blocos para obtenção da temperatura da LMF...............

64

Figura 5.14 Relação entre tensão aplicada e frequencia de excitação do motor.....

64

Figura 5.15 Resposta em freqüência do sistema para mola a 35°C e a 65°C ..........

66

Figura 5.16 Resposta em freqüência experimental em função da temperatura da

mola.....................................................................................................

67

Figura 6.1

Diagrama de blocos do controle de temperatura da mola LMF .........

69

Figura 6.2

Resposta em freqüência teórica do sistema.........................................

69

Figura 6.3

Resposta em freqüência do sistema com controle de temperatura da

mola de LMF.......................................................................................

70

Figura 6.4

Variável ERRO e seus termos lingüísticos para o aquecimento..........

74

Figura 6.5

Variável ERRO e seus termos lingüísticos para o resfriamento..........

75

Figura 6.6

Variável VERRO e seus termos lingüísticos.......................................

75

Figura 6.7

Variável saída de resfriamento e seus termos lingüísticos..................

76

Figura 6.8

Variável saída de aquecimento e seus termos lingüísticos..................

76

Figura 6.9

Exemplo de regra de estratégia de controle ........................................

79

Figura 6.10 Fuzzificação para Erro= - 7,5°C .........................................................

80

Figura 6.11 Fuzzificação para Verro= 0,5°C .........................................................

81

Figura 6.12 Defuzzificação de acordo com o centro de máximo ...........................

82

Figura 6.13 Superfície de controle para variável de saída “aquecimento” ............

83

Figura 6.14 Superfície de controle para variável de saída “resfriamento” ............

84

xiv

Figura 7.1

Vibração do sistema sem e com a ação de controle para um degrau

de aquecimento....................................................................................

Figura 7.2

86

Vibração do sistema sem e com a ação de controle para um degrau

de resfriamento....................................................................................

87

Figura 7.3

Sinal de excitação nas freqüências 14 Hz e 17 Hz..............................

89

Figura 7.4

Vibração do sistema sem controle nas freqüências 14 Hz e 17 Hz.....

90

Figura 7.5

Temperatura da mola para as situações do caso 3...............................

90

Figura 7.6

Vibração do sistema sob ação de controle, com freqüências de

excitação de 14Hz e 17Hz...................................................................

Figura 7.7

Sinal de referência de temperatura e temperatura da mola, na ação de

controle...........................................................................................

Figura 7.8

92

Sinal de excitação variando linearmente de 0 a 23 Hz e viceversa.....................................................................................................

Figura 7.9

91

93

Vibração do sistema sem ação de controle quando submetido a uma

freqüência de excitação de 0 Hz a 23 Hz.............................................

94

Figura 7.10 Vibração do sistema com ação de controle quando submetido a uma

freqüência de excitação de 0 Hz a 23 Hz.............................................

95

Figura 7.11 Sinal de referência de temperatura e temperatura da mola, na ação de

controle para o sistema excitado com frequências de 0 a 23 Hz...........

96

xv

LISTA DE TABELAS

Tabela 3.1 Rigidez da mola LMF para o aquecimento e resfriamento...................

40

Tabela 4.1 Parâmetros de amortecimento em função da temperatura....................

48

Tabela 4.2 Dados da simulação............................................................................... 49

Tabela 5.1 Dados da mola utilizada no experimento..............................................

54

Tabela 5.2 Amortecimento do sistema em função da temperatura.........................

57

Tabela 5.3 Resultados experimentais da calibração do NTC ................................

63

Tabela 5.4 Dados do experimento........................................................................... 65

Tabela 6.1 Termos lingüísticos para o ERRO......................................................... 73

Tabela 6.2 Termos lingüísticos para a VERRO......................................................

74

Tabela 6.3 Base de regras lingüísticas para o aquecimento....................................

77

Tabela 6.4 Base de regras lingüísticas para o resfriamento....................................

78

xvi

LISTA DE SÍMBOLOS

A Identificação da fase austenítica

AS Temperatura inicial da fase austenitica

AF Temperatura final da fase austenitica

A1 Amplitude do primeiro pico

An Amplitude do pico do período n

c Amortecimento

cLMF Amortecimento da liga com memória de forma

cmax Amortecimento máximo

cmin Amortecimento mínimo

D Diâmetro da mola

d Diâmetro do arame da mola

dx Desbalanceamento

F Força da mola

F0 Força de excitação

G Módulo de elasticidade transversal

i Indicador de número complexo

kLMF-A Rigidez da mola durante a fase de aquecimento

kLMF-R Rigidez da mola durante a fase de resfriamento

k Rigidez da mola

kmax Rigidez máxima da mola LMF

kmin Rigidez mínima da mola LMF

M Identificação da fase martensítica

MF Temperatura final da fase martensitica

MS Temperatura inicial da fase martensitica

m Massa do sistema

md Massa desbalanceada

N Número de espiras

xvii

n número de períodos

P Período

R Resistência elétrica

R Identificação da fase R

RF Temperatura final da fase rhombohedral

RS Temperatura inicial da fase rhombohedral

R0 Resistência elétrica na temperatura ambiente

T Temperatura da mola

Tamb Temperatura ambiente

t Tempo

Vi Tensão do circuito divisor

X Módulo da amplitude de deslocamento

x Deslocamentos da massa do sistema

y Deflexão da mola

∆k Diferença entre rigidez máxima e rigidez mínima

β Constante térmica do NTC

µ Fator de perda

ω Velocidade angular, Frequencia de excitação

ωd Frequencia natural amortecida

ωn Frequencia natural

ξA Fração de austenita da liga

ξM Fração de martensita da liga

ξR Fração de martensita da liga na fase Rhombohedral

ζ Coeficiente de amortecimento

1

CAPÍTULO I

INTRODUÇÃO

A presença de vibrações em máquinas e equipamentos é normalmente caracterizada

como um problema sério em diversas aplicações. Nestas situações, um sistema de controle

de vibração é aplicado com o intuito de reduzir os danos provenientes de níveis de

vibração mais altos. Basicamente sistemas de controle de vibração podem ser divididos

como passivos e ativos (AHL’EN et al, 1994; AHMAD et al, 2000; CHEN et al, 2004;

FLEMING et al, 2005).

Os métodos de controle passivo de vibrações lidam diretamente com as propriedades

físicas da máquina, como a rigidez, massa e amortecimento. O controle passivo de

vibrações deve agir com uma mudança estrutural básica, o uso de outros materiais, ou a

adição de um elemento passivo, que é um elemento cuja função não depende de uma fonte

de energia externa.

Técnicas passivas apresentam, no entanto, dificuldades de implementação em

regiões de baixa freqüência (FULLER et al, 1990). Além disso, em muitas aplicações é

desejável que o sistema tenha baixos valores da massa, fazendo com que sistemas de

controle de vibração passivos não sejam atrativos (BRENNAM et al, 1992), isto devido a

uma tendência crescente na fabricação de engenharia de sistemas para reduzir o peso de

estruturas mecânicas, principalmente em sistemas utilizados para locomoção como navios

e aeronaves, podendo reduzir substancialmente os custos usando materiais mais leves

(MOHEIMANI et al, 2003). Por outro lado, a redução de massa em máquinas e

equipamentos pode resultar em estruturas mais flexíveis que o desejado, gerando uma

limitação da performance desta estrutura.

Os métodos de controle ativo de vibrações dependem do uso de uma fonte de energia

externa. O controle ativo de vibrações tradicionalmente pertence ao campo da engenharia

2

de controle. É baseado no uso de sensores, eletrônica de tratamento de sinais e eletrônica

de controle diretamente ligada aos atuadores, fazendo com que todos os erros possíveis que

possam ocorrer numa máquina sejam antecipados e compensados.

O atuador utilizado no controle de vibrações é um elemento que produz uma força

capaz de reduzir os níveis de vibração. A variedade de atuadores utilizados em sistemas de

controle de vibração é muito grande, e o emprego do atuador depende principalmente do

equipamento ou maquinário (variável de projeto) e das características do ambiente de

instalação (umidade, atmosfera explosiva). Podem ser encontrados atuadores de

movimento induzido por cilindros pneumático ou cilindros hidráulicos, motores elétricos,

atuadores piezoeléticos, e mais recentemente atuadores de ligas com memória de forma. As

ligas com memória de forma têm grande potencial de aplicação em situações que

envolvem grandes forças, grandes deformações e baixas freqüências. Como atuadores, as

ligas com memória de forma podem ser aplicadas para controle de forma (SANDERS et al,

2004; CHANDRA, 2001) e para controle de vibração em máquinas e estruturas (ZAK et

al, 2003; OH et al, 2001; SAADAT et al, 2001).

1.1 JUSTIFICATIVA

Um sistema com um grau de liberdade pode ser entendido como um dispositivo que

tem apenas uma massa representativa e que esta massa possui apenas um movimento

possível, sendo este movimento de translação ou rotação. Quando forças externas atuam

sobre este sistema, o mesmo fica submetido à vibrações mecânicas que são aceitáveis até

determinadas amplitudes, e devem se manter assim para um bom funcionamento e vida útil

do equipamento. No entanto, as excitações podem provocar um aumento dos níveis de

vibração até níveis indesejáveis, principalmente quando o sistema entra em ressonância

com a freqüência natural do equipamento (ωn).

O valor da freqüência natural depende da massa e da rigidez do sistema. Sendo

assim, se um equipamento está montado sobre elementos de rigidez variável, é possível

reduzir os níveis de vibração deste sistema.

3

O controle da variação de rigidez pode ser aplicado utilizando alguns dispositivos,

sejam eles pneumáticos, eletromagnéticos, ou ainda utilizando materiais inteligentes, as

Ligas com Memória de Forma (LMF).

Diante deste contexto, se faz necessária uma investigação mais aprofundada com o

objetivo de reduzir e controlar vibrações mecânicas utilizando Ligas com Memória de

Forma (LMF) por meio da mudança da freqüência natural do sistema.

1.2 OBJETIVO GERAL

Desenvolver um sistema com um grau de liberdade apoiado sobre uma mola com

propriedades de memória de forma, que será utilizada como atuador, objetivando o

controle dos níveis de vibração em determinadas faixas de freqüências consideradas

críticas.

1.3 OBJETIVOS ESPECÍFICOS

Para atingir o objetivo geral, será necessário desenvolver e implementar os seguintes

objetivos específicos:

•

Projetar e confeccionar uma mola helicoidal com memória de forma a partir de fios

de Níquel-Titânio (Ni-Ti);

•

Realizar treinamento na mola para que a mesma tenha memória de forma

reversível;

•

Caracterizar as temperaturas de transformação da mola de Ni-Ti;

•

Caracterizar a rigidez da mola de Ni-Ti em função da temperatura;

•

Confeccionar o sistema com um grau de liberdade, excitado harmonicamente por

um motor desbalanceado;

•

Desenvolver um sistema de controle de temperatura, incluindo a montagem de

circuitos e placas de aquisição;

•

Testar experimentalmente o sistema de controle para diferentes condições de

excitação;

•

Avaliar o desempenho do sistema controlado e concluir sobre a sua possível

recomendação em aplicações típicas.

4

1.4 ESTRUTURA DO TRABALHO

Este trabalho é dividido em oito capítulos, distribuídos da seguinte forma: No

capítulo 2 é apresentada uma introdução geral a respeito das técnicas de controle de

vibrações bem como informações a respeito das ligas com memória de forma e suas

propriedades termomecânicas. No capítulo 3, é apresentado um estudo acerca de molas

helicoidais, fabricadas com liga de Níquel-Titânio, mostrando algumas características das

mesmas. O capítulo 4 aborda os aspectos teóricos de sistemas dinâmicos com

desbalanceamento rotativo, onde são mostrados simulações deste sistema com variação da

rigidez e amortecimento. No capítulo 5 é apresentado o desenvolvimento da bancada de

teste com as especificações de todos os componentes utilizados no experimento. O capítulo

6 é reservado ao projeto do sistema de controle de vibração, onde é desenvolvido um

controlador baseado em lógica fuzzy. O capítulo 7 apresenta resultados e discussões dos

testes experimentais onde é analisado o desempenho do sistema atuando com o algoritmo

de controle desenvolvido. Finalmente, no capítulo 8, apresentam-se as conclusões a partir

da análise e comparação dos resultados obtidos e sugestões para futuros trabalhos.

5

CAPÍTULO II

REVISÃO BIBLIOGRÁFICA

2.1 INTRODUÇÃO

As manutenções preventiva e preditiva de equipamentos podem ser feitas através de

um sistema supervisório computadorizado ou de monitoramento onde todas as variáveis

que interferem no funcionamento de uma máquina são monitoradas em tempo real.

Variáveis como pressão, temperatura e vibração são controlados de tal forma que a vida

útil dos equipamentos seja bastante estendida visando a redução de custos com paradas e

serviços desnecessários. O monitoramento e controle de vibrações neste caso podem ser

feitos de diversas maneiras, sejam elas de forma passiva com o uso de iso-amortecedores e

absorvedores dinâmicos, ou de forma ativa, onde são usadas plantas eletrônicas de controle

que comandam atuadores que podem ser magnéticos, piezo-elétricos, hidráulicos e mais

recentemente aqueles baseados em materiais inteligentes como os fluidos magnetoreológicos e as ligas com memória de forma ou internacionalmente denominadas de Shape

Memory Alloys (SMA).

2.2 ÁREAS DE APLICAÇÃO PARA LMF E SUAS LIMITAÇÕES

Atuadores convencionais tais como motores hidráulicos e pneumáticos promovem

grandes perdas de energia, têm um grande volume e pesadas massas para o sistema de

atuação. Novas tecnologias e materiais estão atraindo atenção para que se desenvolvam

sistemas mais leves e com grande poder de atuação (MAVROIDIS, 2007).

6

Segundo LAGOUDAS (2008), dois parâmetros são importantes quando da escolha

do material do atuador: a densidade energética (capacidade de produção de trabalho por

unidade de volume) e a faixa de freqüência do material. O ideal seria ter um material ativo

com uma elevada densidade energética e de uma alta resposta em freqüência.

As Figuras 2.1 e 2.2 apresentam, respectivamente, dois diagramas representativos

das faixas de atuação da densidade energética e das freqüências de alguns materiais ativos.

É possível verificar pelas figuras que os atuadores de LMF são considerados os de maior

capacidade de produção de trabalho mecânico por volume de material em comparação com

outros materiais utilizados como atuadores. Além disso, os atuadores de LMF têm a

capacidade de recuperação de sua forma quando a temperatura é aumentada, mesmo sob

altas cargas aplicadas, bem como absorver e dissipar energia mecânica quando das

mudanças reversíveis de forma, sendo assim considerados como bons atuadores quando se

trata de amortecer vibrações e absorver impactos.

No entanto, as LMF têm baixas freqüências de resposta em relação à maioria dos

outros materiais ativos, reduzindo assim seu uso às situações onde as faixas de freqüência

em análise são baixas. Para freqüências acima de 10 Hz (10Hz – 1000HZ), é mais viável o

uso de LMF magnéticas. (LAGOUDAS, 2008).

Figura 2.1 – Diagrama de densidade energética indicando a faixa de atuação em termos de

tensão x deformação de diferentes materiais ativos. (LAGOUDAS, 2008)

7

Figura 2.2 – Diagrama de densidade energética em função da freqüência de atuação para

diferentes materiais ativos. (LAGOUDAS, 2008)

As Ligas com Memória de Forma são úteis em diversas situações quando trabalham

como atuadores, alterando a forma, rigidez, posição, freqüência natural, e outras

características mecânicas, em resposta a temperatura ou campos eletromagnéticos. O

potencial dessas ligas na condição de atuadores vem sendo ampliado em diversas áreas

científicas, como por exemplo, em sistemas eletromecânicos, controle de vibrações,

indústria civil, aeronáutica e também na medicina.

Na área médica, existem vários exemplos de atuadores com memória de forma, tais

como o tubo intestinal longo (LIT) apresentado na Fig. 2.3, desenvolvido para utilização

no tratamento não operativo de obstrução intestinal. O atuador desenvolvido por (HAGA et

al, 2005) é composto por um tubo de silicone, polímeros de ligação e uma mola helicoidal

com memória de forma, onde o médico pode controlar a direção de flexão do eixo de

rotação. Esse controle acontece com a passagem de uma corrente elétrica na mola de LMF.

8

Figura 2.3 – Endoscopia utilizando LMF como atuador. (HAGA et al, 2005)

A indústria aeronáutica também tem utilizado protótipos de estruturas flexíveis

inteligentes atuadas por LMF. A empresa Lockheed Martin desenvolveu um protótipo de

aerofólio flexível atuado por fios de LMF, com o objetivo de substituir os flaps atualmente

utilizados em aviões. Os fios atuadores são aquecidos pela passagem de corrente elétrica

externa. Primeiramente, o aerofólio encontra-se numa posição neutra, sem atuação. Depois,

o atuador é aquecido, encurtando o seu tamanho e puxando para baixo a parte traseira do

aerofólio. Neste caso, quando o atuador esfria, a parte traseira volta para a posição de

neutralidade.

Figura 2.4 – Aerofólio com LMF. (LOCKHEED MARTIN, 2006)

Os níveis de ruído gerado por turbinas durante a decolagem e a aterrissagem são

regulamentados em todo o mundo. Para reduzir este tipo de ruido, projetistas estão

modificando a borda de saida da turbina dos aviões para uma forma em “V” ou triangular,

com o intuito de misturar os gases de exaustão (Fig 2.5). Mais recentemente, componentes

de LMF estão sendo utilizados para reduzir ainda mais os níveis de ruido em aviões

9

(MABE et al, 2006), conforme indica a Fig. 2.5. Nesta aplicação as vigas de LMF dobram

as bordas em “V” durante o vôo a baixa altitude e baixa velocidade de vôo, aumentando

assim a mistura de gases e reduzindo o ruído gerado. Durante velocidades e altitudes de

cruzeiro, os componentes de LMF esfriam, alinhado a forma de “V” que resulta no

aumento do desempenho do motor.

Figura 2.5 – Avião da Boeing com turbina de geometria variável do elemento de descarga

de gases (MABE et al, 2006)

Um tipo comum de atuador com memória de forma, consiste em colocar uma mola

de LMF balanceada contra uma mola de material convencional de modo que quando o

dispositivo é aquecido, a mola de LMF vence a resistência da mola convencional,

empurrando um pistão em uma determinada direção. Por outro lado, quando o dispositivo é

resfriado, a mola com memória de forma sofre uma transformação de fase, sendo

comprimida pela ação da mola convencional, o que empurra o pistão na direção oposta.

Este tipo de atuador é apresentado esquematicamente na Fig. 2.6 e tem inspirado um

grande número de aplicações.

Mola LMF

Mola comum

(a) esfriando

(b) aquecendo

Figura 2.6 – Atuador com mola LMF. (Adaptado de HODGSON & BROWN, 2000)

10

2.3 ABSORVEDORES DE VIBRAÇÃO COM RIGIDEZ VARIÁVEL

Os absorvedores dinâmicos e amortecedores de massa sintonizados são os

principais dispositivos para aplicações de controle de vibrações estruturais.

O TVA (Tuned Vibration Absorber) ou absorvedor de vibrações sintonizado é um

sistema clássico de controle passivo de vibrações, conforme ilustrado na Fig. 2.7-a

(INMAN, 2001). Este sistema atenua bastante as vibrações do sistema primário. Um

absorvedor dinâmico passivo trabalha eficientemente em freqüências de projeto prédeterminadas, como mostrado na Fig. 2.7-b, onde os níveis de vibração numa região de

ressonância podem ser atenuados para valores próximos a zero, onde a relação entre a

freqüência de excitação e freqüência natural é próxima da unidade.

3

c

M

Massa base

k

Massa

m

absorvedora

Amplitude normalizada

2.5

K

2

1.5

1

0.5

0

0

0.5

1

1.5

Relação de frequencias

2

(a) Absorvedor de Vibrações (b) Magnitude dos deslocamentos da massa

Sintonizado (TVA)

primária versus a relação de freqüências

Figura 2.7 – Absorvedor de vibrações sintonizado (TVA) e sua resposta em freqüência.

(Adaptado de INMAN, 2001)

No entanto esta solução para redução nos níveis de vibração não pode ser usada em

casos de freqüências de excitação desconhecidas ou variáveis. Esta dificuldade pode ser

resolvida se o sistema se adaptar às freqüências de excitação. Esta adaptação pode ser

realizada com a incorporação de elementos atuadores, transformando desta forma o sistema

em um ATVA (Adaptive Tuned Vibration Absorber) ou absorvedor de vibrações

sintonizado adaptativo (Fig. 2.8).

11

Figura 2.8 – Absorvedor de vibrações sintonizado adaptativo.

(NWOKAH e HURMUZLU, 2001)

Neste tipo de sistema, além dos componentes comuns dos absorvedores de

vibração, existe um atuador que interfere nas amplitudes de vibração. Este atuador deve

estar aliado com um sistema de controle com o intuito de melhorar a resposta em relação

aos absorvedores convencionais. NWOKAH e HURMUZLU (2001) mostraram

numericamente a redução significativa dos níveis de vibração na região em torno da

freqüência natural da massa principal, quando da aplicação de um controle realimentado.

PAULA e SAVI (2008) apresentaram uma discussão sobre a utilização de um

elemento com LMF para dissipar energia em sistemas vibratórios. Neste trabalho foram

simulados e comparados os sistemas de controle de vibração TVA e ATVA, onde este

último apresentava um elemento de LMF. A Fig. 2.9 exibe um dos resultados da simulação

que compara os sistemas TVA e ATVA com LMF. Os resultados apresentados indicam

que as ligas com memória de forma possuem um grande potencial no controle de vibrações

através da variação da temperatura de um elemento do tipo resultando em menores

amplitudes de vibração.

12

(a) TVA

(b) ATVA-LMF

Figura 2.9 – Resposta do sistema primário excitado na primeira freqüência (PAULA e

SAVI, 2008)

DIAS e CUNHA Jr. (2008) conceberam e simularam numericamente um ATVA

usando LMF. As simulações foram realizadas para um sistema com dois graus de

liberdade. Neste caso, variou-se a freqüência natural do sistema secundário com o intuito

de sintonizar com a freqüência natural do sistema primário para reduzir os níveis vibrações

deste último. O elemento rígido de ligação entre os sistemas primário e secundário foi uma

mola de LMF. Através da variação da temperatura foi possível a variação da freqüência

natural da massa secundária, resultando numa diminuição das amplitudes de vibração.

HOLDHUSEN (2008) fez uso do SSA (State-Switched Absorber) para controle de

vibrações, onde o SSA é uma variação do ATVA. Segundo o autor, o SSA é um sistema

capaz de mudar rapidamente entre as freqüências de ressonância quando comparado com

os clássicos TVA´s. O experimento elaborado considerou uma massa base apoiada sobre

quatro molas helicoidais, e uma massa absorvedora apoiada sobre molas em cima da massa

principal, conforme esquematizado na Fig. 2.10. O estudo considera que a performance do

SSA para reduzir vibrações está baseada em um sistema onde a rigidez varia assumindo

dois valores, que são comutados nas situações de ligado e desligado. Na situação em que o

comutador da mola está desligado, a mola com rigidez adicional (kb), trabalha livremente

no orifício do comutador. Na situação que o comutador esta ligado, a extremidade superior

da mola kb é fixada ao comutador, conferindo uma nova freqüência.

13

Comutador da mola

Rigidez adicional

kb

Massa absorvedora

m

Massa base

ka

M

k

k

Figura 2.10 – Absorvedor de estado comutado. (Adaptado de HOLDHUSEN, 2008)

A Fig. 2.11 mostra que quando o estado de comutação é habilitado no sistema, a

vibração em termos de amplitudes da base é reduzida em torno de 55% na freqüência

crítica. Esta mesma analogia pode ser utilizada com os materiais com memória de forma,

onde a mola possua a capacidade de rigidez variável. Cada evento de comutação é

representado por “+” na figura.

Figura 2.11 – Aceleração da base para excitação forçada de 4,5 e 5,5 Hz (HOLDHUSEN,

2008)

14

WILLIAMS et al (2005), coletaram dados experimentais de um sistema ATVA

com dois graus de liberdade. O sistema era formado por duas vigas, sendo uma de aço

(sistema primário) e outra viga composta por três pares de barras circulares de LMF

(sistema absorvedor), com massas na extremidade de cada viga, conforme mostrado na

Fig. 2.12.

Figura 2.12 – ATVA LMF com sistema primário montado sobre o shaker. (WILLIAMS et

al, 2005)

O sistema mostrado na Fig. 2.12 foi excitado com o ATVA e sem o mesmo, apenas

para fins de comparação entre as duas situações.

A viga de LMF foi aquecida por meio de corrente elétrica e o resfriamento se deu

por convecção natural. Um dos resultados experimentais, ilustrado na Fig. 2.13, mostra que

as amplitudes do sistema primário reduziram em 70% a amplitude de aceleração quando

aplicada uma corrente elétrica para aquecimento da viga de LMF.

Figura 2.13 – Aceleração do sistema primário para mudanças de freqüência de

excitação em degrau :

sem absorvedor,

controlado com LMF (WILLIAMS et al, 2005)

15

LIU et al (2005), fizeram um estudo teórico de um controle on-off de

amortecimento tomando como base um sistema massa-mola-amortecedor com um grau de

liberdade. Foram utilizados dois elementos Voigt em série representando a rigidez e

amortecimento do sistema. A simulação comparou o sistema proposto com os sistemas

convencionais de isolação de vibrações. Os resultados apresentados no artigo mostraram

que o sistema de controle on-off

de variação do amortecimento tiveram melhores

resultados que o sistema convencional.

REIS et al (2010) realizaram experimentos com uma viga em balanço constituída

de resina epóxi e 5 fios de LMF, denominada de SMAHC (Shape Memory Alloys Hybrid

Composite). Os fios foram ativados progressivamente através de corrente elétrica para

atenuar os níveis de vibração. Uma representação esquemática do aparato experimental é

mostrado na Fig. 2.14.

Figura 2.14 – Composição experimental para obtenção da resposta dinâmica da viga

SMAHC. (REIS et al, 2010)

A atrativa funcionalidade das LMF foi demonstrada como mecanismo de

enrijecimento adaptativo para uma viga compósita nas diversas combinações de ativação

dos fios de LMF. A Fig. 2.15 mostra resultado com redução das amplitudes de 60%

quando da ativação dos fios, nos modos de vibração verificados no experimento.

16

Figura 2.15 – Resposta dinâmica da viga SMAHC. (REIS et al, 2010)

HEINONEN et al (2008) fizeram uso de tubos de aço como parte do elemento de

rigidez, onde a relação diâmetro/comprimento foi de 8 para 1. Diametralmente no tubo foi

instalado um fio de LMF, onde este controlava as deformações transversais através da

mudança das condições de contorno resultando na mudança de rigidez do tubo (Fig. 2.16).

Nesta configuração foi observado nos testes dinâmicos que a rigidez transversal do tubo

aumentou em até 4,5 vezes com a ativação do fio de LMF de 23ºC a 70ºC.

Figura 2.16 – Controle da deflexão transversal em tubos de aço. (HEINONEN et al ,2008)

LAGOUDAS et al (2004), montaram um sistema passivo de controle de vibrações

com dois graus de liberdade, mostrado na Fig. 2.17. O experimento teve por objetivo

mostrar como se apresentam os níveis de vibração em estruturas quando elementos de

LMF são utilizados para amortecimento. Neste caso os elementos de LMF foram utilizados

na forma de tubos conforme o arranjo esquematizado na Fig. 2.17-b. No experimento os

17

tubos foram submetidos a cargas de compressão e analisada a variação do amortecimento e

a resposta da massa principal com deslocamentos na direção y. Os resultados obtidos

mostram que a transmissibilidade foi reduzida em até 25% a depender da configuração ou

número de tubos de LMF utilizados.

x

Massa

y

x

Tubos de LMF

y

Tubos de LMF

shaker

(a)

(b)

Figura 2.17 – Sistema de isolação massa-mola de LMF. (Adaptado de LAGOUDAS, 2004)

No que se refere ao controle de vibrações em máquinas rotativas, as LMF também

se fazem presente, como mostrado no estudo de HE et al (2007). O estudo consiste no

controle de vibrações de um rotor desbalanceado montado sobre mancais de rolamento,

visando a redução das amplitudes de vibração na passagem pelas freqüências de

ressonância do sistema, onde o elemento de rigidez de um dos mancais é constituído de

molas helicoidais de LMF, como representado na Fig. 2.18. O mancal de rigidez variável é

composto por 12 molas de LMF distribuídas em grupo de 3 a cada 90º em torno do suporte

do rolamento. No interior de cada mola existe uma barra que é aquecida por meio de

corrente elétrica. Este aquecimento provoca uma mudança nos níveis de vibração do eixo

quando o sistema passa pelas freqüências críticas. Os autores concluíram que é possível

controlar vibrações em máquinas rotativas usando este conceito.

18

Ya

Xa

L

ca

Y

L1

X

ka

m

e

Disco

Figura 2.18 – Esquema de sistema dinâmico eixo-rotor para controle de vibrações com

mancal LMF. (Adaptado de HE et al, 2007)

SILVA e MESQUITA (2009) mostraram resultados de simulação numérica de um

controle ativo de vibrações em máquinas rotativas ou rotores. Um eixo em rotação

considerado no trabalho está montado sobre dois mancais cuja rigidez apresenta o

comportamento das ligas com memória de forma. Com este comportamento, foi simulado

um eixo com dois rotores desbalanceados e verificadas as amplitudes de vibração em

alguns modos de vibração. Observou-se que o controle ativo reduziu os níveis de vibração

em algumas situações estudadas; 99% para o primeiro rotor e 62% para o segundo rotor

quando comparados com um sistema idêntico, mas sem controle de rigidez nos mancais.

Mesmo diante destes exemplos de bons resultados, as ligas com memória de forma

apresentam uma limitação devido à histerese de temperatura que ocorre exatamente nos

ciclos de aquecimento e resfriamento do material, onde esta diferença de temperatura

geralmente varia de 10 a 50ºC. Enquanto que a histerese de temperatura nas LMF é uma

característica positiva em algumas situações, como, por exemplo, em aplicações

odontológicas, é indesejável no controle de vibrações. As curvas mostradas nas Figuras

2.19-a e 2.19-b representam o comportamento geral da deformação em função da

temperatura das ligas com memória de forma. A histerese de temperatura destas ligas está

representada por ∆T.

Ligas ortodônticas apresentam uma histerese grande, pois devem deformar pouco

diante de grandes variações de temperatura, como mostra a Fig. 2.19-a. A deformação é

pequena durante o resfriamento partindo da temperatura de austenita final (AF) para

martensita inicial (MS). Esta situação não é interessante para o controle de vibrações,

19

porque este controle está associado ao controle de temperatura. Quanto mais próximas as

temperaturas de transformação (∆t pequeno), mais eficiente será o controle de vibrações.

Portanto, uma histerese pequena (Fig. 2.19-b) é mais adequada no controle de vibrações.

Deformação

Deformação

Aquecimento

Resfriamento

Fase R

∆t

∆t

MF

AS AF

MS

Temperatura

Temperatura

(a)

(b)

Figura 2.19 – Curvas típicas de deformação versus temperatura de ligas NiTi.

MF

AS MS

AF

Uma das características das ligas com memória de forma é a presença de uma

terceira fase, além das fases martensita e austenita como mostrado na Fig. 2.19. A fase R,

ou fase Romboedral, pode ocorrer em ligas de Níquel-Titânio dependendo do tratamento

térmico recebido, como observaram UCHIL et al. (1998) e LEI e WU (2008). O efeito

memória de forma na fase R é pequeno, no entanto há uma significativa variação do

módulo de elasticidade do material também documentado por LEI e WU (2008). Outro

ponto bastante interessante se deve ao fato que a fase R acontece com pequena ou

nenhuma histerese de temperatura. LEI e WU (2008) demonstraram ainda que a histerese

de temperatura é da ordem de 2ºC em contraste com uma histerese de 20ºC em uma

amostra idêntica, porém com tratamento térmico diferente. PELOSIN e RIVIERE (1998)

apresentaram amostras sem ocorrência de histerese na fase R. A baixa histerese da fase R é

uma característica atrativa do uso de ligas de Níquel-Titânio para aplicações de controle

de vibrações, utilizando-se neste caso a variação do módulo de elasticidade do material.

20

2.4 FUNDAMENTOS DAS LIGAS COM MEMÓRIA DE FORMA

A descoberta de martensita em aços em torno de 1890 por Adolf Martens foi um

passo importante para a eventual descoberta de ligas de memória de forma. A

transformação martensita foi talvez o fenômeno metalúrgico mais estudado nos anos 1900.

A transformação martensita, como observado no sistema Fe-C, foi estabelecido como um

processo irreversível. O conceito de transformação martensítica termo elástica, que explica

a reversibilidade martensítica, foi introduzida em 1949 por KURDJMOV e KHANDROS

(1949), baseado nas observações experimentais da estrutura martensítica reversivelmente

termo elástica nas ligas CuZn e CuAl. Em 1953, a ocorrência da transformação

martensítica termo elástica foi demonstrada também em outras ligas como InTi.

A transformação martensítica reversível e as ligas que apresentam esta

característica ficaram sem uso até 1963. O avanço para aplicações de engenharia ocorreu

com a descoberta do Níquel-Titânio por BUEHLER (1963) juntamente com a equipe de

trabalho, ao estudar materiais que seriam úteis para a proteção do calor. Percebeu-se que,

além de suas boas propriedades mecânicas, comparável com alguns metais comuns da

engenharia, o material também possuía uma capacidade de recuperação de forma.

Seguindo esta observação, o termo "Nitinol" foi denominado para este material (NiTi) em

homenagem a sua descoberta no Naval Ordnance Laboratory (NOL). O termo Efeito

Memória de Forma (Shape Memory Effect – SME) foi dado devido ao comportamento de

recuperação da forma. A descoberta do Nitinol reascendeu as pesquisas em torno das LMF.

Os efeitos do tratamento térmico, a composição e a microestrutura foram amplamente

investigados, começando a ser entendida neste período (JACKSON, 1972).

Em 1965, estudos mostraram que a adição de um terceiro elemento de liga como

Co ou Fe no sistema NiTi causa uma grande diminuição nas temperaturas de

transformação (WANG, et al., 1965). As novas ligas inspiradas na primeira aplicação

comercial, conhecida como Cryofit, foram utilizadas em acoplamento de tubos de aviões

F14 (SCHETKY, 1979, WAYMAN, et al, 1989). As temperaturas de transformação para o

Cryofit são tão baixas que, para impedir que a atuação ocorra antes da montagem, os

acoplamentos eram transportados em nitrogênio líquido. A continuação da pesquisa para

resolver o problema da atuação da liga antes da montagem levou ao desenvolvimento do

21

sistema NiTiNb em 1989, que era mais fácil de manusear, devido à sua maior histerese de

temperatura. Ligas com Memória de Forma com transformações em alta temperatura,

como TiPd, TiPt e TiAu (temperaturas acima de 100ºC), foram desenvolvidas

(DOONKERSLOOT, 1970). MELTON e MERCIER, enquanto estudavam as propriedades

de fadiga em 1978, mostraram que adicionando Cobre ao material não há mudanças

consideráveis nas temperaturas de transformação. Depois em 1999, (MIYAZAKY, et al,

1999) mostrou que ligas de NiTiCu apresentam maior tempo de vida sujeito a fadiga. A

associação entre a resistência à fadiga e o baixo custo do material torna esta liga adequada

para uma variedade de aplicações na engenharia.

Desde a descoberta inicial do Nitinol em 1963, muitas aplicações comerciais tem

sido desenvolvidas. Durante os anos 70, muitas aplicações biomédicas surgiram, mas foi

na década de 90 que os stents foram feitos com o intuito comercial. Neste período, LMF

tem encontrado outras aplicações como em ventilação, ar condicionado, cabos conectores

eletrônicos, válvulas e uma variedade de outros produtos. Além disso, na última década, a

demanda para controle e atuação nas condições de temperatura elevada, impulsionada

pelas indústrias aeroespacial e de petróleo, reascendeu o interesse no desenvolvimento de

HTSMAs (High Temperature Shape Memory Alloys). Finalmente, ligas que apresentam

características de mudança de forma como as LMF, mas que atuam sob influencia de um

campo magnético, vem sendo pesquisadas recentemente (ULLAKKO, et al, 1996 e

KARACA, et al, 2006). As ligas com memória de forma magnética vêm se tornando fortes

candidatas para utilização em equipamentos de atuação em altas freqüências de vibração

mecânicas.

2.4.1. Transformação de fases nas ligas com memória de forma

Dentro de uma faixa de operação típica, uma LMF tem duas fases, cada uma com

uma estrutura cristalina diferente e, portanto, diferentes propriedades. Uma fase acontece a

alta temperatura, chamada de Austenita (A) e outra a baixa temperatura, chamada de

Martensita (M). A austenita apresenta uma estrutura cristalina cúbica de corpo centrado

(Fig. 2.20-a), diferentemente da estrutura martensitica (ortorrômbica ou monoclínica). A

transformação de uma fase para outra não ocorre por difusão de átomos, mas através de

distorção por cisalhamento. Tal transformação é conhecida como transformação

martensitica. Cada cristal de Martensita formado pode ter diferentes direções de

22

orientação, chamadas de variantes. Um conjunto de variantes martensíticas pode existir em

duas formas: martensita maclada (MT), a qual é formada através de uma combinação de

variantes de martensita “auto-acomodadas” (Fig. 2.20-b), e martensita demaclada ou

reorientada em que há uma variante martensitica especifica dominante (MD) mostrada na

Fig. 2.20-c (após carregamento mecânico). A reversibilidade de transformações da fase

Austenita para Martensita e vice versa forma a base para o comportamento único das LMF.

(a) Austenita final

(b) Martensita inicial

(c) Martensita final

Figura 2.20 – Estruturas cristalinas da LMF

As temperaturas que implicam nas transformações de fase das ligas com memória

de forma, são estreitamente ligadas à composição da liga. Existem quatro temperaturas

características e determinantes no fenômeno de mudança de fase. Considere uma liga com

memória de forma sem carregamento mecânico e no estado completamente austenitico,

onde a temperatura é indicada por AF, ou temperatura de austenita final (Fig. 2.21-a).

Nestas condições a liga é submetida a um resfriamento, onde as primeiras variantes de

martensita começam a surgir quando a temperatura atinge o estado de martensita inicial

indicada por MS (Fig. 2.21-b). Com a continuação do resfriamento, as variantes de

martensita aumentam em número, chegando à totalidade na liga na temperatura de

martensita final ou MF (Fig. 2.21-c). Neste estágio, a transformação é completa e o material

está completamente na fase de martensita maclada. Similarmente, durante o aquecimento, a

transformação reversa inicia na temperatura de austenita inicial AS (Fig. 2.21-d) e a

transformação é completada na temperatura de autenita final AF (Fig. 2.21-e).

23

AF

MS

(a)

MF

(b)

AS

(c)

AF

(d)

(e)

Figura 2.21 – Transformação da estrutura cristalina sob variação de temperatura

Se um carregamento mecânico é aplicado no material quando o mesmo se encontra

na fase de martensita maclada ou na temperatura MF (Fig. 2.22-b), é possível demaclar

(reorientar) a martensita através da reorientação de certo número de variantes. O processo

de demaclagem resulta em uma mudança de forma macroscópica, onde a deformação

Região pseudo-elástica

permanece quando o carregamento é retirado (Fig. 2.22-c).

MF

MF

(a)

MF

(b)

AF

AS

(c)

(d)

(e)

Figura 2.22 – Transformação da estrutura martensítica sob carregamento mecânico

24

Um aquecimento subseqüente na LMF para uma temperatura acima de AF irá

resultar na transformação de fase reversa, ou seja, de martensita maclada para austenita

(Fig. 2.22-e) e levará o material para forma original (Fig. 2.21-a). Resfriando de volta até

uma temperatura abaixo de MF levará o material para formação de martensita maclada

novamente sem mudança de forma observada. O processo descrito acima é denominado

Efeito Memória de Forma Simples(Shape Memory Effect).

2.4.2. Efeito memória de forma

Uma Liga com Memória de Forma apresenta Efeito de Memória de Forma (EMF)

quando a mesma é deformada na fase martensita e depois retirada a força de deformação,

em uma temperatura abaixo de MS. Quando é aplicado um aquecimento subseqüente acima

de AF a LMF irá retornar a forma original. A natureza do EMF pode ser melhor entendida

através de um diagrama tri-axial de Tensão-Deformação-Temperatura, como mostrado na

Fig. 2.23. Esta figura representa os dados experimentais para uma amostra de Ni-Ti testada

sob um carregamento axial. A tensão σ é a tensão axial aplicada na LMF. A deformação

correspondente a esta tensão é representada pela sigla ε. Partindo da fase em que o corpo

se encontra em baixa temperatura, ou na fase martensita maclada, (ponto B), é aplicada

uma tensão para deformação a temperatura constante. Essa tensão chega ao nível de tensão

inicial (σs), que inicia o processo de reorientação, resultando no aparecimento de variantes

martensíticas favoravelmente orientadas e outras variantes menos orientadas. O nível de

tensão para reorientação é muito inferior a tensão de deformação plástica verdadeira da

martensita. O processo de surgimento de martensita demaclada é completado quando o

nível de tensão chega a σf, que é caracterizado pelo final do platô no diagrama σ-ε . O

material é então descarregado elasticamente de C para D, mantendo o estado de martensita

demaclada.

25

σ(MPa

)800

600

400

C

σS

200

σf

B

As

2%

50

4%

D

Af

A

T(ºC)

100

F

E

6%

ε

Figura 2.23 – Diagrama tensão-deformação-temperatura típico de uma LMF

Sob aquecimento e na ausência de tensão, a transformação reversa se inicia quando

a temperatura atinge AS (ponto E) e é completada na temperatura AF (ponto F), onde acima

deste o material está completamente austenítico. Na ausência de uma deformação plástica

permanente gerada durante a demaclagem, a forma original da peça é obtida (ponto A). A

deformação recuperada devido à transformação de fase da martensita para a austenita é

denominada de deformação de transformação (εt). Um resfriamento subseqüente irá

resultar na formação de variantes de martensita maclada de auto-acomodação sem

mudança de forma associada, e o ciclo completo pode ser repetido. O fenômeno descrito

acima é chamado de efeito memória de forma simples, ou simplesmente EMF, porque a

recuperação da forma é realizada somente durante o aquecimento, após o material ter sido

deformado por uma carga mecânica aplicada.

2.4.3 Comportamento das LMF sob ciclagem termomecânica

Até o momento foi comentado que a recuperação da forma ocorre apenas por um

caminho: aquecimento. Algumas vezes uma Liga com Memória de Forma pode exibir

mudança de forma sem carregamento mecânico, mas sujeito a um carregamento cíclico

térmico. Este comportamento é chamado de duplo efeito memória de forma (TWSME). O

TWSME pode ser observado em uma LMF que foi submetida a repetidos ciclos

termomecânicos, processo este também conhecido como “treinamento”. Um número

26

grande destes ciclos termomecânicos pode induzir mudanças na microestrutura, o qual

causa mudanças macroscópicas permanentes no comportamento do material.

Vamos considerar o caso de um material que foi submetido a diversos ciclos

térmicos idênticos (aquecimento e resfriamento), bem como a um carregamento constante

de tensão (Fig. 2.24). Durante o primeiro ciclo térmico, só uma parte da deformação gerada

no resfriamento é recuperada no aquecimento, restando assim alguma deformação plástica

sob carga gerada no ciclo. Uma pequena deformação permanente aparece depois que cada

ciclo térmico é completado. A adição de uma deformação permanente associada a cada

ciclo consecutivo começa a diminuir gradualmente até que esse acúmulo se estabiliza,

representado na Fig. 2.24 como ciclo final.

Figura 2.24 – Carregamento térmico cíclico (50 ciclos) de um fio de LMF Ní-Ti sob tensão

constante de 150MPa (MILLER e LAGOUDAS, 2000)

Um comportamento semelhante pode ser observado no caso de uma ciclagem

mecânica repetitiva no regime pseudoeleástico, até que a saturação ocorra (Fig. 2.25).

O comportamento TWSME também pode ser obtido através da adoção de diversas

seqüências de treinamento (CONTARDO, et al, 1990 e MILLER e LAGOUDAS, 2000).

O efeito duplo de memória de forma é resultado de defeitos introduzidos durante o

treinamento. Estes defeitos criam um estado permanente de tensão residual interna,

facilitando a formação de variantes de martensita quando a LMF é resfriada na ausência de

um carregamento externo. Se o estado de tensão interna é modificado por qualquer motivo

27

(por exemplo, trabalho em altas temperaturas ou sobrecarga mecânica), o TWSME será

alterado (RODRIGUEZ e GUENIN, 1990).

Figura 2.25 – Resposta pseudo-elástica de um fio de NiTi com AF=65ºC, ciclado na

temperatura de 70ºC (MILLER e LAGOUDAS, 2000)

2.4.4 Métodos de determinação das temperaturas de transformação em ligas com

memória de forma

Calorimetria exploratória diferencial (DSC)

A transformação da martensita para a austenita e vice-versa é associada com a

liberação e absorção de calor latente. O calor de transformação e as temperaturas de

transformação associadas podem ser determinados usando um Calorímetro Diferencial de

Varredura (Differential Scanning Calorimeter - DSC). O DSC é uma técnica de análise

térmica que pode ser usada para medir as temperaturas de transformação de fase, o calor

latente devido à transformação, e a capacidade térmica das diferentes fases do material.

Esta técnica é amplamente usada para determinar as temperaturas de transformação das

28

LMF com a vantagem de utilizar uma pequena quantidade do material. O princípio de

operação do DSC é a medição da taxa na qual a energia térmica fornecida para a amostra

para manter um taxa constante de aquecimento ou resfriamento. O dispositivo é chamado

de diferencial, porque tem a capacidade de monitorar a resposta de duas amostras e subtrair

os resultados. No caso, as amostras se referem a dois recipientes, um vazio (referência) e

outro com o material a ser analisado (Fig. 2.26). O material da amostra pode ser

encapsulado em um ambiente inerte para evitar oxidação.

Recipientes

LMF

T (ºC)

T (ºC)

Aquecedores

Figura 2.26 – Representação esquemática de um DSC

A Fig. 2.27 mostra uma resposta típica de DSC, que corresponde a potência (mW)

requerida para manter constante a taxa de aquecimento ou resfriamento da amostra da

LMF em função da temperatura. Quando a amostra é aquecida a partir do estado

martensitico, a transformação austenítica se inicia em AS. A reação endotérmica durante a

transfromação reversa requer uma potencia térmica adicional fornecida a amostra para

manter a taxa de aquecimento constante. Esta mudança na potência fornecida como um

aumento na temperatura é registrado com um pico durante o aquecimento. Um pico similar

também é verificado no processo de resfriamento no qual a amostra sofre uma

transformação exotérmica da fase austenitica para fase martensítica. As temperaturas de

transformação são obtidas através de linhas traçadas tangencialmente sobre as curvas do

DSC.

29

Figura 2.27 – Curva esquemática de um DSC para uma LMF mostrando as curvas de

transformação e o calor latente associado durante o aquecimento e resfriamento

(LAGOUDAS, 2008)

As temperaturas de transformação podem ser deslocadas e/ou aumentadas devido a

energias mecânicas armazenadas no material (i.e. deformações introduzidas durante o

processo de corte), ou até mesmo causar o surgimento de uma fase intermediária. Uma

curva de DSC de uma LMF Ni-Ti rica em Níquel é mostrada na Fig. 2.28. Observa-se uma

fase intermediária chamada de fase R na curva de resfriamento.

Figura 2.28 – Curva DSC para uma liga Ni-Ti rica em Níquel mostrando dois estágios de

transformação (LAGOUDAS, 2008)

Teste de variação de resistência elétrica

A medição da resistência elétrica (RE) pelo método dos quatro terminais é um

procedimento experimental que também permite obter as temperaturas de transformação

das LMF. Para aplicação deste método uma amostra de LMF é fixada em quatro fios

eqüidistantes por meio de solda a ponto. Nos dois fios das extremidades é aplicada uma

30

corrente contínua estabilizada e fios internos são utilizados para captar a queda de tensão

durante a ciclagem térmica. O conjunto é mergulhado em um banho térmico contendo óleo

de silicone, onde a amostra é aquecida até temperaturas da ordem de 150ºC. Na Fig. 2.29 é

mostrado um esquema do teste de variação de RE em função da temperatura.

Figura 2.29 – Esquema do teste de RE.

Durante o aquecimento da amostra, a fase martensítica se transforma para a fase

austenítica, gerando variações importantes na diferença de potencial na LMF. Os dados da

temperatura e da diferença de potencial são coletados por um sistema de aquisição de

dados que permite traçar uma resposta gráfica da RE em função da temperatura. Com o

auxílio do método das tangentes são determinadas as temperaturas de transformação.

Um resultado típico de um teste de RE de uma liga LMF NiTi (AIROLDI et al,

1997), é mostrado na Fig. 2.30. Observa-se que as temperaturas nas fases rombohedral

inicial e final são respectivamente, RS=60ºC e RF=40ºC. E a temperatura de austenita final

igual a AF=80ºC, respectivamente.

31

Figura 2.30 – Resistência elétrica normalizada vs. Temperatura para liga NiTi

2.5 CONSIDERAÇÕES FINAIS

Fica claro diante do exposto que as ligas com memória de forma oferecem uma

grande variedade de aplicações em diversas áreas especialmente quando estas são inseridas

em estruturas leves, e atuam de forma a controlar deformações e aplicar forças adicionais

no sistema primário. Na área de controle de vibrações utilizando estes materiais também

segue uma linha de pesquisa bastante atrativa, seja na simulação de dispositivos

absorvedores sintonizados com as freqüências de excitação, seja em novos experimentos

que possam gerar patentes com desenvolvimento tecnológico. Sendo assim, o objetivo

deste trabalho vai ao encontro dos pesquisadores desta área, conseguindo aliar o estudo de

controle de vibrações com as aplicações das ligas com memória de forma.

32

CAPÍTULO III

PROJETO, FABRICAÇÃO E CARACTERIZAÇÃO DE MOLAS

HELICOIDAIS COM MEMÓRIA DE FORMA

3.1 INTRODUÇÃO

Em um projeto estrutural que está sujeito a carregamentos dinâmicos, o valor da

freqüência natural, definida como ωn = k m , depende da rigidez do elemento sobre o

qual o equipamento está suportado, como também da massa principal do equipamento.

Sendo assim, se um equipamento está montado sobre elementos de rigidez controlável, é

possível reduzir os níveis de vibração deste equipamento, através de ajustes deste

parâmetro. Por outro lado, a alteração da massa nem sempre é uma boa opção de projeto,

especialmente quando a solução resulta num aumento de peso da estrutura.

Conforme mencionado anteriormente, o controle de rigidez pode ser aplicado

utilizando alguns dispositivos, sejam eles pneumáticos, eletromagnéticos, ou ainda

utilizando atuadores de materiais com memória de forma.

Dentre os principais tipos de elementos em LMF disponíveis para fins de controle

de vibrações, uma boa alternativa é a utilização de molas helicoidais confeccionadas em

material com memória de forma que apresenta variação de rigidez, quando há variação de

temperatura. A relação entre a rigidez máxima e mínima nas molas de LMF pode chegar a

2,8 vezes (SRINIVASSAN, 2001). Diante deste quadro, uma possível alternativa de

controle de vibrações é a utilização de dispositivos contendo molas helicoidais em LMF

com o objetivo

de mudar

a freqüência

natural do

sistema por meio

de

aquecimento/resfriamento das molas quando a freqüência de excitação do equipamento

estiver próxima da freqüência natural.

33

Dentre as diversas aplicações dos materiais com memória de forma, o controle de

vibrações em estruturas é um dos mais estudados (LAGOUDAS, 2008). Conforme

comentado, este controle de vibrações se baseia principalmente na alteração da rigidez

estrutural do sistema vibratório (CHOI e HWANG, 2000; HOLDHUSEN e CUNEFARE,

2000; TAO e FRAMPTON, 2006).

3.2. PROJETO E FABRICAÇÃO DE MOLAS HELICOIDAIS COM MEMÓRIA

DE FORMA

A rigidez de uma mola helicoidal depende de parâmetros como geometria e do

módulo de elasticidade do material envolvido na fabricação. No caso de molas feitas de

LMF, o módulo de elasticidade pode variar com o aumento da temperatura. KHAJEPOUR

et al(1998) mostraram que o modulo de elasticidade da LMF depende das frações de

martensita e austenita, e que no caso de molas helicoidais o módulo de elasticidade

aumenta em aproximadamente três vezes com o aumento da temperatura (SRINIVASSAN,

2001).

Na área de projetos mecânicos, molas são elementos mecânicos usados para exercer

forças, absorver impactos e para armazenar energia elástica. As molas podem ser

classificadas tanto quanto à sua forma como também pelo tipo de esforços a que são

solicitadas. Desta forma, temos molas helicoidais, molas de disco, molas de lâminas, entre

outras. Neste trabalho, os estudos foram desenvolvidos utilizando molas helicoidais

submetidas à tração e compressão, situação bastante comum em sistemas vibratórios.

Consideremos uma mola helicoidal com diâmetro efetivo D, fabricada em fio

circular de diâmetro d, submetida à ação de uma força de compressão F, conforme

ilustrado na Fig. (3.1). O efeito da força cisalhante F também impõe um momento de

torção Mt, definido como o produto entre F e o raio do enrolamento representado por D/2.

34

Figura 3.1 – Mola helicoidal de compressão

Independente do tipo de mola ou do material de fabricação, todas elas possuem uma