ipen

AUTARQUIA ASSOCIADA À UNIVERSIDADE DE SÃO PAULO

UMA ABORDAGEM DA VIDA EM FADIGA EM BARRA

ESTABILIZADORA AUTOMOTIVA CONSIDERANDO

DEFEITO SUPERFICIAL FÍSICAMENTE PEQUENO

MARCO ANTONIO COLOSIO

Tese apresentada como parte dos

requisitos para obtenção do Grau de

Doutor em Ciências na Área de

Tecnologia Nuclear-Materiais.

Orientador:

Prof. Dr. Arnaldo H. Paes de Andrade

São Paulo

2003

UMA ABORDAGEM DA VIDA EM FADIGA EM BARRA

ESTABILIZADORA AUTOMOTIVA CONSIDERANDO DEFEITO

SUPERFICIAL FISICAMENTE PEQUENO

MARCO ANTONIO COLOSIO

T e s e a p r e s e n t a d a c o m o parte dos

requisitos para o b t e n ç ã o do Grau de

Doutor e m Ciências na Área de

T e c n o l o g i a Nuclear - Materiais

Orientador:

Prof. Dr. A r n a l d o H. Paes de A n d r a d e

São Paulo

2003

cowssto f ^ t o f ^ L B6

mmh

mam/sPAm

I N S T I T U T O DE P E S Q U I S A S E N E R G É T I C A S E N U C L E A R E S

A u t a r q u í a a s s o c i a d a à Universidade de S ã o P a u l o

Uma abordagem da vida em fadiga em barra

estabilizadora automotiva considerando defeito

superficial fisicamente pequeno

MARCO ANTONIO COLOSIO

T e s e a p r e s e n t a d a c o m o parte dos

requisitos para o b t e n ç ã o do G r a u de

D o u t o r e m C i ê n c i a s na Área de

T e c n o l o g i a N u c l e a r - Materiais

Orientador:

Prof. Dr. A r n a l d o H. Paes de A n d r a d e

São Paulo

2003

A Luciana, Cacilda e Antônio, fonte

de inspiração e perseverança

AGRADECIMENTOS

A o Instituto de Pesquisas Energéticas e Nucleares (IPEN) pela oportunidade

profissional de realizar este estudo.

Ao

orientador

Prof.

Dr. Arnaldo

H. Paes de A n d r a d e

não s o m e n t e

pelas

diretrizes seguras durante a e x e c u ç ã o desse trabalho m a s , t a m b é m pela amizade

criada ao longo do t e m p o ao qual tenho e m muita c o n s i d e r a ç ã o .

U m a g r a d e c i m e n t o ao Prof. Dr. Carlos Baptista e Francisco Paiva pela ajuda e

opiniões d a d a s para realização dos ensaios de fadiga.

A o s engenheiros Gilberto Ballarini, Fábio Maffei e Fabrício Lessa da empresa

T h y s s e n k r u p p que me a j u d a r a m na obtenção de amostras e ensaios cíclicos.

A o s meus amigos da G M e da Politécnica-USP, Roberto R. R a m o s , Daniel

Vilela, Gabriel Gueler e Miguel Calle pela ajuda nos cálculos numéricos e Vitorio

Arduino, Roberto Windt, Sidnei Nascimento, Yoshio Z e t c h a k u , Á u r e o Sibuya, Hertz e

Ailton Garcia pelas preparações de amostras e ensaios cíclicos de bancada.

Pelos a m i g o s do IPEN nas áreas de Materiais e Q u í m i c a pelo companheirismo

mostrado durante o t e m p o deste curso, e m especial para o Prof Dr. AIcídio Abrão e

Mari Estela de V a s c o n c e l l o , Dr Nelson B. Lima e Marilene.

A o s Doutores, Jan Vatavuk e Carios A u g u s t o C o u t o , q u e participaram do E x a m e

de Qualificação e muito contribuíram para f e c h a m e n t o deste estudo.

E c o m muita consideração ao Dr José Barboza, C o n r a d o Herrmann Filho e José

Carios dos Santos que e m nome da General Motors do Brasil m e apoiaram e ajudaram

na realização deste trabalho.

A todos aqueles que de f o r m a direta ou indireta a j u d a r a m na conclusão desse

estudo e compartilho c o m eles a minha satisfação pela conclusão do m e s m o .

Uma abordagem da vida em fadiga em barra estabilizadora

automotiva considerando defeito superficial fisicamente pequeno

Marco Antonio Colosio

RESUIVIO

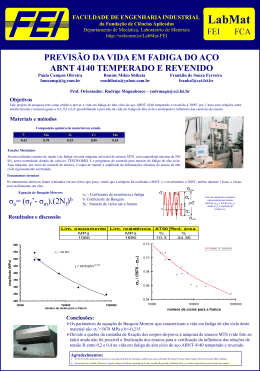

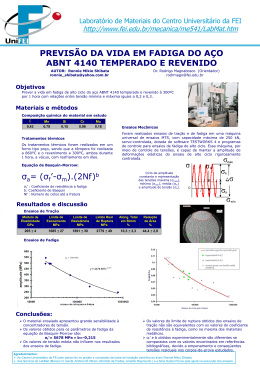

Para a nucleação e crescimento de uma trinca de fadiga e m um sólido são

necessários u m c a r r e g a m e n t o externo e condições favoráveis e m sua superfície ou

núcleo; todavia, o a u m e n t o da resistência à fadiga d e u m c o m p o n e n t e feito c o m u m

determinado

material pode ser obtido por t r a t a m e n t o s térmicos q u e a u m e n t a m

a

dureza superficial e / ou tratamentos superficiais q u e introduzem t e n s õ e s residuais

c o m p r e s s i v a s . O presente estudo avalia a resistência à fadiga d e matrizes martensítica

e perlítica d e u m aço S A E 5160 e a influência d o processo d e j a t e a m e n t o por granalha

de aço no d e s e m p e n h o na sua vida e m fadiga. T a m b é m , um micro-defeito da o r d e m de

0,3

mm

de

p r o f u n d i d a d e , criado

por eletro-erosão, foi utilizado

para separar

os

m e c a n i s m o s de nucleação e crescimento da trinca de fadiga e sua importância relativa

na vida e m fadiga de c o m p o n e n t e s e corpos-de-prova.

Barras estabilizadoras automotivas, confeccionadas nas condições normal de

produção e a d a p t a d a para os propósitos deste trabalho, f o r a m avaliadas d e acordo

c o m os p a r â m e t r o s acima, por meio da obtenção de curvas S-N e d a / d N - A K do material

e t a m b é m pela utilização d e recursos de m o d e l a g e m n u m é r i c a , cálculos analíticos,

ensaios

de

durabilidade

em

bancada

e

no

veículo

e

monitoramento

de

t e n s õ e s / d e f o r m a ç õ e s por e x t e n s ô m e t r o s elétricos.

O s ensaios de carregamento cíclico e m f u n ç ã o d o seu tipo e nível de tensão

m o s t r a m a redução de vida e m fadiga de barras estabilizadoras e corpos-de-prova

quando

presente

um

pequeno

defeito

físico,

melhoria

quando

j a t e a m e n t o sobre a superfície com u m micro-defeito e diferenças

acrescentado

um

comportamentais

entre as microestruturas perlítica e martensítica c o m e s e m os efeitos do j a t e a m e n t o e

d o micro-defeito.

A proposta deste estudo é fornecer uma visão integrada e profunda da vida e m

fadiga d e u m c o m p o n e n t e de segurança (barra estabilizadora) e / o u corpos-de-prova e

mostrar q u e os recursos experimentais adotados p o d e m ser confiáveis e eficientes

para utilização direta na fase de projeto d e s s e c o m p o n e n t e .

comsskQ mc\omí oe EÍCPAÍA i\íüa.BWSP-iP€i

11

An approach to the fatigue life of an automotive stabilizer bar

containing small physical defect

Marco Antonio Colosio

ABSTRACT

T o nucleate and grow a fatigue crack in a solid, an external load and a core or

surface favorable

conditions

are

required; however,

improvements

in the

fatigue

resistance of c o m p o n e n t s m a d e of a given material can be obtained by heat treatments

that increase the hardness a n d / or surface treatments w h i c h introduce compressive

residual stresses. This current study evaluates the fatigue resistance of martensitic and

pearlitic microstructures of a S A E 5 1 6 0 steel, a n d t h e influence of shot peening on

fatigue p e r f o r m a n c e . A small surface defect, about 0,3 m m d e e p , and created by electro

d i s c h a r g e m a c h i n i n g w a s also used to separate the fatigue c r a c k nucleation and fatigue

crack growth so that their relative importance on the fatigue life of c o m p o n e n t s and

s p e c i m e n s could be e v a l u a t e d .

A u t o m o t i v e stabilizer bars, in the a s - m a n u f a c t u r e d condition and adapted to the

objectives of this investigation w e r e tested to determine the influence of the a b o v e m e n t i o n e d parameters. T h e following techniques w e r e u s e d : S-N and d a / d N - A K cun/es,

finite elements analysis, analytical calculations, stress-analysis by strain gages as well

as cyclic and durability tests in vehicle.

T h e cyclic load tests show: (a) reduced fatigue life of the stabilizer bars and

s p e c i m e n s w h e n a small physical defect w a s present, (b) increased fatigue life w h e n

shot penning w a s introduced as part of the manufacturing process a n d (c) behavioral

differences

between

perlitic a n d martensitic

microstructures with and without

shot

peening and small physical defect.

T h e proposal of this study w a s to provide an integrated and in-depth vision of the

fatigue life of m e c h a n i c a l c o m p o n e n t s , such as the stabilizer bar and / or s p e c i m e n s ,

a n d to show that the experimental procedures u s e d here are reliable and efficient for

using in the design of automotive c o m p o n e n t .

C(MSSAO HK\Omi DIE EWERQA MUaBlR/5P-tPEi

111

SUMARIO

LISTA DE F I G U R A S

v

LISTA D E T A B E L A S

xi

LISTA D E S I G L A S E U N I D A D E S

xii

LISTA D E S Í M B O L O S

xiii

1. I N T R O D U Ç Ã O

1

2. O B J E T I V O S G E R A I S

2

3. R E V I S Ã O B I B L I O G R Á F I C A

3 . 1 . C o n s i d e r a ç õ e s sobre fadiga

3.2. Curva S-N

3.3. IVIecanismo d e fadiga

3 . 3 . 1 . N u c l e a ç ã o da trinca de fadiga

3.3.2. C r e s c i m e n t o da trinca de fadiga

3.3.3. T a x a de propagação de uma trinca por fadiga

3.3.4. C r e s c i m e n t o de trinca p e q u e n a

3.3.5. Efeito da microestrutura na trinca p e q u e n a

3.3.6. Fator de concentração de tensão

3.3.7. P r o p a g a ç ã o de uma trinca p e q u e n a e m u m entalhe

3.4. M o d e l o s para controle de fadiga: trinca p e q u e n a

3 . 4 . 1 . R a z õ e s para criação d o s m o d e l o s

3.4.2. M o d e l o s

3.4.3. D e s e m p e n h o e escolha do m o d e l o

3.4.4. E q u a c i o n a m e n t o da fadiga e m p e q u e n o s defeitos ou trincas

3.5 Processo d e j a t e a m e n t o

3.5.1. Jateamento

3.5.2. T é c n i c a s de medição

3.5.3. C o m p o r t a m e n t o em fadiga de materiais j a t e a d o s

3.5.4. Cálculos d e tensão residual

3.5.5. C a m p o d e tensão residual

3.5.6. Trincas curtas e o j a t e a m e n t o

3.6. Estrias de fadiga na história d e c a r r e g a m e n t o

3.7. A c ú m u l o d e d a n o d e fadiga

3

3

3

6

7

10

14

17

22

23

27

30

32

32

36

37

42

42

46

48

51

51

53

54

57

4. O B J E T I V O D O E S T U D O

60

5. M A T E R I A I S E M É T O D O S

5 . 1 . Introdução

5.2. Descrição d o material estudado

5.3. Matéria prima utilizada

5.4. O b t e n ç ã o d a s amostras: S-N, da/dN e barras estabilizadoras

5.5. J a t e a m e n t o de granalha de aço

5.6. Introdução de microdefeito EE (Eletro-Erosão) na superfície

5.7. R u g o s i d a d e

5.8. Dureza V i c k e r s

5.9. T e n s ã o residual - Difratometria de Raios-X

5.10. Metalografía

5 . 1 1 . Fractografia

5.12. L e v a n t a m e n t o das curvas S-N

61

61

62

64

64

66

67

69

70

71

71

72

73

5.13. L e v a n t a m e n t o d a s curvas d a / d N - A K

COMISSÃO mami

^ mmk marnsp-m

73

IV

5.14. M o d e l a g e m numérica por Elementos Finitos (MEF)

5 . 1 4 . 1 . M o d e l a g e m da barra estabilizadora

5.14.2. Avaliação do Kt na barra estabilizadora e C P S-N

5.15. Ensaio de ciclagem da barra estabilizadora

5.16. Ensaio d e durabilidade e m veículo

75

75

76

76

80

6. R E S U L T A D O S E D I S C U S S Ã O

84

6 . 1 . Monitoramento das variáveis que influem no m e c a n i s m o de fadiga

84

6 . 1 . 1 . T e n s ã o residual

84

6.1.2. M e d i ç ã o do t a m a n h o do defeito E E

86

6.1.3. R u g o s i d a d e

87

6.1.4. Perfil de dureza Vickers

88

6.1.5. Microestrutura

89

6.2. A m o s t r a s S-N

92

6 . 2 . 1 . Curvas d e fadiga S-N

92

6.2.2. Análise d o d a n o de fadiga nos C P s S-N

99

6 . 2 . 2 . 1 . C P s S - N : Lixa 2000 ou polido

99

6.2.2.2. C P s S - N : defeito EE

102

6.2.2.3. C P s S - N : j a t e a d o

105

6.2.2.4 C P s S - N : defeito EE + j a t e a m e n t o

108

6.2.3. A v a l i a ç ã o do Kt do defeito EE no C P S - N

110

6.3. Curvas da/dN-AK

111

6 . 3 . 1 . Curva d e fadiga da/dN-AK

111

6.3.2. Medidas d e estrias de fadiga

117

6.4. Barra Estabilizadora

120

6 . 4 . 1 . M o d e l a g e m numérica por Elementos Finitos ( M E F )

120

6.4.2. Cálculos analíticos de esforços.

122

6.4.3. A q u i s i ç ã o de d a d o s por extrensometria elétrica

125

6.4.4. Ensaio cíclico de bancada (Rig Test)

129

6.4.5. Análise de fadiga após ensaio cíclico

131

6 . 4 . 5 . 1 . Barra estabilizadora: bruta de trefila (desl.: 50 m m )

133

6.4.5.2. Barra estabilizadora: c o m defeito EE (desl.27,7 e 5 0 m m ) .135

6.4.5.3. Barra estabilizadora: defeito E E + j a t e a m e n t o (desl.50 m m ) 138

6.4.5.4. Barra estabilizadora: j a t e a m e n t o (desl.: 27,7 e 50 m m )

139

6.4.6. Ensaio de durabilidade e acúmulo de d a n o

141

6.4.7. A v a l i a ç ã o do Kt do defeito EE na barra estabilizadora

146

6.5. Discussão Final

147

6 . 5 . 1 . Efeitos do defeito EE e j a t e a m e n t o na vida e m fadiga

147

6.5.2. Crescimento da trinca pelo m e c a n i s m o de fadiga

158

6. C O N C L U S Õ E S

169

7. S U G E S T Õ E S P A R A T R A B A L H O S F U T U R O S

170

A P Ê N D I C E A - Controle de ensaios experimentais

A P Ê N D I C E B - T a b e l a s de Resultados dos Ensaios S-N

A P Ê N D I C E C - Resultados dos ensaios da/dN-AK da amostra da classe N

171

173

176

APÊNDICE

APÊNDICE

APÊNDICE

APÊNDICE

178

180

183

187

D

E

F

G

- Resultados dos ensaios da/dN-AK da a m o s t r a d a classe T R

- M e d i ç ã o de Estrias por M.E.V.

- Cálculos empíricos das tensões na barra estabilizadora

- R e s u m o de cálculos dos n ú m e r o s d e ciclos para a falha

8. R E F E R Ê N C I A S B I B L I O G R Á F I C A S

196

LISTA DE F I G U R A S

Figura 3 . 2 . 1 : Espectro senoidal do carregamento de t e n s ã o versus t e m p o [16]

4

Figura 3 . 3 . 1 : E s q u e m a t i z a ç ã o da somatória de eventos de nucleação e crescimento

de uma trinca de fadiga na vida de c o m p o n e n t e e de corpo-de-prova [24]

7

Figura 3 . 3 . 1 . 1 : B a n d a s de deslizamento [25]

9

Figura 3.3.1.2: M e c a n i s m o de f o r m a ç ã o de intrusão e extrusão [24]

10

Figura 3.3.2.1 : C a r r e g a m e n t o nos M o d o s I, I I e I I I [32]

11

Figura 3.3.2.2: E s q u e m a dos modos de crescimento de u m a trinca de fadiga [36]

13

Figura 3.3.2.3: C r e s c i m e n t o da trinca de fadiga no m o d o de cisalhamento [36]

13

Figura 3.3.2.4: M o d e l o de crescimento da trinca no Estágio I I [36]

13

Figura 3 . 3 . 3 . 1 : E s q u e m a t i z a ç ã o do carregamento no M o d o I e as e q u a ç õ e s

das c o m p o n e n t e s de tensão [24]

14

Figura 3.3.3.2: Diagrama de Paris. Três regimes q u e indentificam a variação da razão do

crescimento de trincas e m função do fator de intensidade de tensão, AK [24]

17

Figura 3.3.4.1 : Etapas do c o m p o r t a m e n t o da trinca p e q u e n a e f u n ç ã o da t e n s ã o

de carregamento [60]

21

Figura 3.3.4.2: C o m p a r a t i v o entre o crescimento de trincas grande e p e q u e n a ,

para baixos valores de AK [57]

21

Figura 3.3.4.3: Tipos de f e c h a m e n t o s da trinca [32]

22

Figura 3.3.6.1 : Sensibilidade do Kf e Kt e m função d o gradiente de tensão [67]

25

Figura 3.3.6.2: Influência do raio do entalhe e da constante a no valor de Kf [67]

26

Figura 3.3.6.3: Influência do entalhe e m f u n ç ã o do nível de carregamento [67]

27

Figura 3.3.7.1 : Esquematiz. do c a m p o de tensões elásticas na raiz do entalhe [24]....

28

Figura 3.3.7.2: E s q u e m a t i z a ç ã o do c a m p o de t e n s õ e s elasto-plástico [24]

29

Figura 3.3.7.3: Crescimento de trinca pequena dentro do c a m p o de tensões [71]

30

Figura 3.4.4.1 : Limite de fadiga de aços e m f u n ç ã o da dureza da sua matriz [62]

38

Figura 3.4.4.2: Projeção da área do defeito na direção da tensão principal [81]

38

Figura 3.4.4.3: Fator de correção F para o FIT de trincas nucleadas e m um furo [81]..

39

Figura 3.4.4.4: Curvas S-N para diferentes tipos de defeito [81]

40

Figura 3.4.4.5: Localização do defeito [84]

40

Figura 3.4.4.6: Dependência do limite de fadiga c o m o t a m a n h o de furo para dois

tipos de c a r r e g a m e n t o : torção e tração [81]

41

Figura 3.4.4.7: E s q u e m a t i z a ç ã o de duas regiões c o m trinca d e fadiga iniciada e m

furos c o m d i m e n s õ e s diferentes [85]

42

Figura 3 . 5 . 1 . 1 : E s q u e m a t i z a ç ã o das d e f o r m a ç õ e s plásticas e elásticas c a u s a d a s

por u m a esfera contra a superi^ície de u m material [94]

43

Figura 3.5.1.2: Correlação entre o diâmetro e dureza da esfera e m função ao

a u m e n t o do limite de fadiga de um aço 1 MnCr5 carbonitretado [104]

45

Figura 3 . 5 . 2 . 1 : E s q u e m a t i z a ç ã o do dispositivo de m e d i ç ã o A l m e n [106]

47

Figura 3.5.3.1 : Bloqueio do crescimento de trincas de fadiga através do efeito

da tensão residual compressiva superí'icial [106]

49

Figura 3.5.3.2: FIT para uma trinca crescendo dentro do c a m p o de t e n s õ e s

residuais [24]

49

VI

Figura 3.5.3.3: Esquematização da nucleação e p r o p a g a ç ã o de trinca d e fadiga

e m u m corpo-de-prova cilíndrico [118]

50

Figura 3 . 5 . 5 . 1 : Intensidade do j a t e a m e n t o versus profundidade da c a m a d a

residual c o m p r e s s i v a para vários materiais [93]

52

Figura 3.5.6.1 : População de trincas p e q u e n a s e m f u n ç ã o da razão d e ciclos

e m a m o s t r a s c o m o u s e m j a t e a m e n t o [132]

54

Figura 3 . 6 . 1 : Relação da altura e largura da estria e m f u n ç ã o [138]

56

Figura 3.7.1 : C o n t a g e m de ciclos pelo m é t o d o Rain Flow [24]

59

Figura 3.7.2: Histograma d e tensões [146]

59

Figura 5.1 : E s q u e m a t i z a ç ã o dos ensaios experimentais

62

Figura 5.2.1 : ÍVIontagem da barra estabilizadora na s u s p e n s ã o dianteira d o veículo...

63

Figura 5.2.2: Orientação cristalográfica do C P C(T) e m relação ao plano da trinca

63

Figura 5 . 4 . 1 : A m o s t r a s utilizadas no estudo experimental

65

Figura 5.4.2: Curva de revenimento do aço S A E 5 1 6 0

66

Figura 5 . 5 . 1 : E s q u e m a para avaliação da t e n s ã o residual e m u m a barra protótipo

introduzida no processo de j a t e a m e n t o industrial d a T h y s s e n K r u p p

67

Figura 5.6.1 : Introdução d e defeito EE pela m á q u i n a de eletro-erosão

67

Figura 5.6.2: S i m u l a ç ã o da reprodutibilidade dimensional do processo EE

68

Figura 5.6.3: S e c ç ã o preparada metalograficamente para medição de

micro-dureza Vickers nas vizinhas no defeito E E (classe T R )

68

Figura 5.6.4: T é c n i c a s de introdução de defeito superficial

69

Figura 5.7.1 : Gráfico de rugosidade medida e m Ra

70

Figura 5.7.2: Gráfico do perfil de rugosidade superficial

70

Figura 5.15.1 : Esquematização do ensaio de ciclagem da barra estabilizadora

77

Figura 5.15.2: Extensômetro elétrico roseta e e s q u e m a da c o l a g e m do

e x t e n s ô m e t r o elétrico na barra estabilizadora

77

Figura 5.15.3: E q u i p a m e n t o s de ensaio cíclico da barra estabilizadora

78

Figura 5.15.4: Fixação do extensômetro elétrico tipo roseta sobre a superfície da

barra estabilizadora

Figura 5.15.5: E s q u e m a d o s sinais d e d e f o r m a ç õ e s colhidos a partir d o s

e x t e n s ô m e t r o s elétricos

80

Figura 5 . 1 6 . 1 : Fixação do extensômetro elétrico roseta sobre a superfície da barra

estabilizadora

81

79

Figura 5.16.2: E q u i p a m e n t o de aquisição de d a d o s M E G A D C 3 4 0 7 D C acoplado

a um microcomputador

82

Figura 6.1.1.1 : T e n s ã o residual de C P s S-N j a t e a d o s , antes e após ensaio cíclico....

84

Figura 6.1.1.2: Gráfico comparativo d o perfil de t e n s ã o residual da condição T R

entre a referência [120] e o presente estudo

85

Figura 6 . 1 . 2 . 1 . Cálculo da área do defeito a p ó s sua projeção no plano X e Y

87

Figura 6.1.2.2. M e d i ç ã o do t a m a n h o d o defeito EE por M.E.V. a p ó s ensaio d e

fadiga e m C P s S-N classe N

Figura 6.1.4.1 : Comparât, d e perfil d e dureza Vickers: C P s N e T R . C a r g a 2.942 N.

87

88

Figura 6.1.4.2: C o m p a r a t i v o de perfil d e dureza Vickers e m barras estabilizadoras

classes N e T R

88

Figura 6.1.4.3: Perfis de dureza Vickers e m a m o s t r a s d a / d N

89

vu

Figura 6.1.4.4: Perfis comparativos de dureza Vickers nas amostras d a / d N , S-N e barras

estabilizadoras

89

Figura 6 . 1 . 5 . 1 : Barra estabilizadora classe N. Barra estabilizadora classe T R .

A m o s t r a d a / d N classe N LT. A m o s t r a d a / d N classe T R T L . A m o s t r a S-N classe

N. A m o s t r a S-N classe T R

90

Figura 6.1.5.2: I m a g e m das lamelas de perlita efetuada pelo M.E.V da classe N.

Superfície típica de u m a barra estabilizadora classe T R s e m j a t e a m e n t o

91

Figura 6.1.5.3: Inclusões d e sulfetos de m a n g a n ê s na matriz de C P S - N .

Espectro d e micro análise por energia dispersiva d e Raios-X

91

Figura 6 . 2 . 1 . 1 : Curva de f a d i g a : C P classe N polido

93

Figura 6.2.1.2: Curva de fadiga: C P classe N + defeito E E

93

Figura 6.2.1.3: Curva de fadiga: CP classe N + j a t e a m e n t o

94

Figura 6.2.1.4: Curva de f a d i g a : C P classe N + defeito E E + j a t e a m e n t o

94

Figura 6.2.1.5: Curva de fadiga: C P classe T R polido

95

Figura 6.2.1.6: Curva de fadiga: C P classe T R + defeito E E

95

Figura 6.2.1.7: Curva de fadiga: C P classe T R + j a t e a m e n t o

96

Figura 6.2.1.8: Curva de fadiga: C P classe T R + defeito E E + j a t e a m e n t o

96

Figura 6.2.1.9: Comparativos das curvas S-N

98

Figura 6 . 2 . 2 . 1 . 1 : Face d e fratura da amostra C13 N, testada c o m 830 M P a e

falhada c o m 219.613 ciclos

99

Figura 6.2.2.1.2: C P A 4 7 T R , testado c o m 1250 M P a e f a l h a d o c o m 196.759 ciclos. ..100

Figura 6.2.2.1.3: Estrias de fadiga

100

Figura 6.2.2.1.4: Face de fratura da amostra C5 N, e n s a i a d a c o m 940 M P a e

falhada c o m 10.937 ciclos

101

Figura 6.2.2.1.5: M e c a n i s m o de quebra por sobrecarga

102

Figura 6.2.2.2.1 : D u a s faces

e falhada c o m 85.359 ciclos

Figura 6.2.2.2.2: D u a s faces

e falhada c o m 4 3 . 8 4 9 ciclos

de

no

de

no

fratura

defeito

fratura

defeito

da amostra C 1 1 N, ensaiada c o m 550 M P a

EE

da amostra A 3 1 T R , ensaiada c o m 690 M P a

EE

102

103

Figura 6.2.2.2.3: Indicação do crescimento da trinca de fadiga e m a m o s t r a s N,

c o m 8 s e m defeito EE

103

Figura 6.2.2.2.4: Indicação do crescimento da trinca de fadiga e m a m o s t r a s T R

104

Figura 6.2.2.2.5: Metalografía da trinca próxima ao f u n d o d o defeito EE

104

Figura 6 . 2 . 2 . 3 . 1 : Nucleação d e fadiga na amostra C 4 3 N j a t e a d a , testada c o m

670 M P a e falhada c o m 524.495 ciclos

106

Figura 6.2.2.3.2: Nucleação de fadiga na amostra A 4 2 T R , testada c o m 1380

M P a e falhada c o m 2 2 . 3 9 3 ciclos

106

Figura 6.2.2.3.3: Nucleações de trincas de fadiga e m u m a amostra A 5 0 T R ,

testada c o m 1380 M P a e falhada c o m 26.665 ciclos

107

Figura 6.2.2.3.4: Metalografía da superfície do C P C 4 8 N j a t e a d o , testado c o m

670 M P a e f a l h a d o c o m 331.387 ciclos

107

Figura 6.2.2.3.5: Nucleação da trinca de fadiga e m defeitos superficiais c a u s a d o s

pelo processo de j a t e a m e n t o . A m o s t r a C 4 8 , testada c o m 6 7 0 M P a e falhada c o m

3 3 1 . 3 8 7 ciclos

107

Figura 6.2.2.3.6: Metalografía do C P A 3 6 T R , testado c o m 1040 M P a e falhado

c o m 232.153 ciclos

108

VIH

Figura 6 . 2 . 2 . 4 . 1 : Nucleação da trinca de fadiga no def. EE e m amostras jateadas.... 109

Figura 6.2.2.4.2: Metalografía da trinca d e fadiga no f u n d o do defeito EE e m

CPs jateadas

109

Figura 6.2.2.4.3: Fractografia da trinca de fadiga nó defeito E E na a m o s t r a S-N

classe T R A 2 3 e j a t e a d a , testada c o m 830 M P a e falhada c o m 5 9 . 0 8 9 ciclos

110

Figura 6.2.3.1 : Modelo completo efetuado para o C P S-N

110

Figura 6.2.3.2.: Modelo da região d o defeito EE efetuado para o C P S-N

111

Figura 6.3.1.1 : Curva da/dN-AK para amostra N do tipo LT ( C P 01 )

112

Figura 6.3.1.2: Curva da/dN-AK para amostra N do tipo LT ( C P 02)

112

Figura 6.3.1.3: Curva da/dN-AK para amostra N do tipo T L ( C P 01)

113

Figura 6.3.1.4: Curva da/dN-AK para amostra N do tipo T L ( C P 02)

113

Figura 6.3.1.5: Curva da/dN-AK para amostra T R do tipo LT ( C P 01B)

114

Figura 6.3.1.6: Curva da/dN-AK para amostra T R do tipo LT ( C P 03)

114

Figura 6.3.1.7: Curva da/dN-AK para a m o s t r a T R d o tipo T L ( C P 01)

115

Figura 6.3.1.8: Curva da/dN-AK para amostra T R do tipo T L ( C P 02)

115

Figura 6.3.1.9: Gráfico comparativo das amostras d a / d N

116

Figura 6.3.2.1 : Face de fratura da amostra classe N tipo LT C P 0 2

117

Figura 6.3.2.2: D u a s regiões d e medições de estrias de fadiga da amostra

d a / d N classe N T L 0 2

118

Figura 6.3.2.3: E s p a ç a m e n t o d e estrias e m relação ao t a m a n h o da trinca para a

a m o s t r a d a / d N classe N T L C P 02

118

Figura 6.3.2.4: Gráfico exp. da amostra d a / d N classe N T L C P 0 2 , construído durante

ensaio da/dN-AK para AK aplicado e m f u n ç ã o do t a m a n h o da trinca ( a constante)... 119

Figura 6.3.2.5: Comparativo do gráfico experimental da a m o s t r a d a / d N N T L 0 2

construído durante o ensaio da/dN-AK, para AK e m f u n ç ã o do t a m a n h o da trinca

construída e pelas medições d o s e s p a ç a m e n t o s das estrias

119

Figura 6 . 4 . 1 . 1 : M o d e l a g e m numérica da barra estabilizadora: d e s l o c a m e n t o de

50 m m

120

Figura 6.4.1.2: M o d e l a g e m numérica na barra estabilizadora: d e s l o c a m e n t o

de27,5mm

121

Figura 6.4.1.3: M o d e l a g e m numérica da bucha de borracha

121

Figura 6.4.1.4: Identificação d o sentido de nucleação da trinca d e fadiga

através d a m o d e l a g e m da s e c ç ã o transversal da barra

122

Figura 6 . 4 . 2 . 1 : Vista simplificada da barra estabilizadora no plano 2 D

122

Figura 6.4.2.2: Circulo de M o h r para as t e n s õ e s c o m p o s t a s dos cálculos

analíticos, d e s l o c a m e n t o de 27,5 m m

124

Figura 6 . 4 . 3 . 1 : O n d a senoidal de aquisição dos d a d o s d o s e x t e n s ô m e t r o s

elétricos a c o p l a d o s na barra estabilizadora classe N

125

Figura 6.4.3.2: O n d a senoidal d e aquisição dos d a d o s d o s e x t e n s ô m e t r o s

elétricos acoplados na barra estabilizadora classe T R

126

Figura 6.4.3.3: Barra estabilizadora, classe N+ defeito E E , testada c o m

d e s l o c a m e n t o de 2 7 , 5 m m , c o m monitoramento de e x t e n s ô m e t r o elétrico

126

Figura 6.4.3.4: Barra estabilizadora, classe T R + defeito E E , testada c o m

d e s l o c a m e n t o d e 27,5 m m e c o m monitoramento de e x t e n s ô m e t r o elétrico

127

IX

Figura 6.4.3.5: Circulo de Mohr c o m a d e c o m p o s i ç ã o das t e n s õ e s dos esforços

monitorados pelos extensômetros elétricos da barra classe N Tipo H

128

Figura 6.4.3.6: Circulo de Mohr c o m a d e c o m p o s i ç ã o d a s t e n s õ e s d o s esforços

monitorados pelos extensômetros elétricos da barra classe T R Tipo A

129

Figura 6.4.1 : E s q u e m a t i z a ç ã o do ensaio cíclico na barra estabilizadora e a direção

de c r e s c i m e n t o da trinca de fadiga ( d e s l o c a m e n t o s d e 27,5 ou 50 m m )

131

Figura 6 . 4 . 5 . 1 : E s q u e m a t i z a ç ã o do inicio e crescimento da trinca de fadiga

para t o d a s as barras estabilizadoras testadas

132

Figura 6.4.5.2: Barras estabilizadoras classe N Tipo E falhadas a p ó s ensaio cíclico

c o m d e s l o c a m e n t o de 50 m m

132

Figura 6 . 4 . 5 . 1 . 1 . : Fractografia da trinca de fadiga nucleada e m defeitos

superficiais e m barras estabilizadoras

133

Figura 6.4.5.1.2: Metalografía da trinca de fadiga e m barras estabilizadoras

134

Figura 6.4.5.1.3: Fractografia do m e c a n i s m o d e fadiga da barra estabilizadora

classe T R Tipo A, falhada c o m 20.148 ciclos

Figura 6.4.5.1.4: Fractografia d o m e c a n i s m o d e fadiga da barra estabilizadora

134

classe N Tipo E, falhada c o m 6.440 ciclos

135

Figura 6.4.5.2.1 : Fractografia da nucleação da trinca de fadiga e m barras

estabilizadoras ciciadas c o m d e s l o c a m e n t o de 50 m m

136

Figura 6.4.5.2.2: N u c l e a ç ã o de trincas secundárias na superfície das barras

estabilizadoras testadas c o m d e s l o c a m e n t o de 50 m m

137

Figura 6.4.5.2.3: Fractografia da nucleação da trinca d e fadiga e m barras

estabilizadoras ciciadas c o m deslocamento de 27,7 m m

137

Figura 6.4.5.2.4: Nucleação da trinca de fadiga no f u n d o d o defeito E E e m barras

estabilizadoras testadas c o m deslocamento de 2 7 , 5 m m

137

Figura 6.4.5.2.5: Fractografia da nucleação da trinca de fadiga e m u m risco

superficial, barra classe N Tipo H, testada c o m d e s l o c a m e n t o de 27,7 m m

e falhada c o m 13.421 ciclos

138

Figura 6.4.5.2.6: Q u e b r a final por sobrecarga caracterizada por m e c a n i s m o d e

clivagem. A m o s t r a classe N Tipo H, testada c o m d e s l o c a m e n t o d e 27,5 m m e

falhada c o m 45.531 ciclos

138

Figura 6.4.5.3.1 : Fractografia da face d e fratura d a barra T R Tipo C, testada

c o m 50 m m d e d e s l o c a m e n t o e falhada c o m 16.075 ciclos

139

Figura 6.4.5.3.2: Metalografía da barra T R Tipo C, d e s l o c a m e n t o de 5 0 m m e

falhada c o m 16.075 ciclos

139

Figura 6 . 4 . 5 . 4 . 1 : A m o s t r a classe T R Tipo B, falhada c o m 93.070 ciclos e m

d e s l o c a m e n t o d e 50 m m

140

Figura 6.4.5.4.2: A m o s t r a classe N Tipo F, falhada c o m 6 7 8 0 ciclos c o m

d e s l o c a m e n t o d e 50 m m

140

Figura 6.4.5.4.3: Metalografía da amostra classe N Tipo F, falhada c o m 6780

ciclos c o m d e s l o c a m e n t o d e 50 m m

141

Figura 6.4.5.4.4: D u a s s e c ç õ e s metalográficas da barra classe T R T i p o B s e m

falha no d e s l o c a m e n t o d e 2 7 , 5 m m

141

Figura 6 . 4 . 6 . 1 : Gráfico d e d a d o s obtidos e m m i c r o - d e f o r m a ç ã o para cada g a g e do

e x t e n s ô m e t r o elétrico, colados no lado e s q u e r d o d a barra estabilizadora

142

Figura 6.4.6.2: Gráfico de d a d o s obtidos e m m i c r o - d e f o r m a ç ã o para cada g a g e do

e x t e n s ô m e t r o elétrico, colados no lado direito da barra estabilizadora

143

Figura 6.4.6.3: Gráficos c o m p o s t o s de d a d o s e m micro-deformação para cada

e x t e n s ô m e t r o elétrico, d o s lados direito e e s q u e r d o da barra estabilizadora

144

Figura 6.4.7.1 : Modelo da região c o m def. EE efetuado para a barra estabilizadora. 146

Figura 6.4.7.2: Modelo da região s e m def. EE efetuado para a barra estabilizadora. 146

Figura 6.5.1.1 : C u r / a s S-N para todas as a m o s t r a s S-N avaliadas

147

Figura 6.5.1.2: S e c ç õ e s superficiais de C P s S-N a p ó s o j a t e a m e n t o

148

Figura 6.5.1.3: Perfil de dureza Knoop na superficie j a t e a d a , classe N

149

Figura 6.5.1.4: Perfil d e dureza K n o o p na superficie j a t e a d a , classe T R

150

Figura 6.5.1.5: E s q u e m a t i z a ç ã o da profundidade do defeito EE e m relação ao

perfil d e t e n s ã o residual (classe T R )

150

Figura 6.5.1.6: E s q u e m a t i z a ç ã o da profundidade do defeito EE e m relação ao

perfil d e f e n s ã o residual (classe N)

151

Figura 6.5.1.7: Geometria utilizada por M u r a k a m i (R/h=0,6)

153

Figura 6.5.2.1 : C P S-N classe N mais j a t e a m e n t o , testado e m 6 7 0 M P a e

falhado c o m 5 2 4 . 4 9 5 ciclos

159

Figura 6.5.2.2: C P da/dN classe N Tipo LT. M e c a n i s m o de fratura por clivagem

c o m p e q u e n a s regiões de alvéolos

160

Figura 6.5.2.3: C P S-N classe N mais j a t e a m e n t o , testado e m 6 7 0 M P a e falhado

c o m 3 3 1 . 3 8 7 ciclos

160

Figura 6.5.2.4: Medição do crescimento da trinca de fadiga e m amostras N, c o m

defeito EE e polido

161

Figura 6.5.2.5: Medição do crescimento da trinca de fadiga e m C P s S-N classe TR.

162

Figura 6.5.2.6: Representação e s q u e m á t i c a da s e c ç ã o do C P cilíndrico c o m u m a

frente d e fadiga d o tipo circular [156]

Figura 6.5.2.7: D i m e n s õ e s da z o n a de fadiga e m C P s S-N classe N c o m

defeito EE

Figura 6.5.2.8: Medição do crescimento da trinca de fadiga e m C P s S-N classe

T R c o m defeito EE

Figura 6.5.2.9: Face de fratura da barra estabilizadora classe N+defeito E E ,

Tipo H, e n s a i a d a c o m d e s l o c a m e n t o de 2 7 , 5 m m

Figura 6.5.2.10: Face d e fratura da barra estabilizadora classe TR+defeito EE,

T i p o D, e n s a i a d a c o m d e s l o c a m e n t o de 2 7 , 5 m m

163

165

166

167

168

XI

LISTA DE T A B E L A S

Tabela 3 . 4 . 2 . 1 : Os m o d e l o s de fadiga para trincas p e q u e n a s [73]

33

T a b e l a 3 . 5 . 2 . 1 : Relação das técnicas utilizadas para m e d i ç ã o de t e n s ã o

residual [109]

47

Tabela 5 . 2 . 1 : Ensaios e quantidade de amostras válidas para o estudo experimental. 63

T a b e l a 5 . 3 . 1 : Propriedades mecânicas e análise química da matéria-prima utilizada. 64

T a b e l a 6 . 1 . 2 . 1 : Medição do t a m a n h o do defeito EE introduzido e m amostras S-N

86

T a b e l a 6 . 1 . 3 . 1 : Resultados de rugosidade encontrados nas amostras

88

T a b e l a 6 . 2 . 1 . 1 : Valores A, B, n ú m e r o de pontos e m p r e g a d o s no cálculo e o

coeficiente de correlação para cada amostra

92

Tabela 6 . 3 . 1 . 1 : Resultados das constantes encontradas nos ensaios da/dN-AK

111

T a b e l a 6 . 4 . 2 . 1 : C o m p a r a ç ã o dos cálculos analíticos contra os obtidos pelo M E F e

por extensometria elétrica

125

Tabela 6 . 4 . 3 . 1 : Valores de tensão V o n Mises a partir da m e d i ç ã o dos

extensômetros

128

Tabela 6 . 4 . 4 . 1 : Resultados dos ensaios cíclicos das barras estabilizadoras

130

Tabela 6 . 5 . 1 . 1 : Efeito do defeito EE nas amostras S-N

148

T a b e l a 6.5.1.2: Benefício do j a t e a m e n t o sobre as a m o s t r a s c o m defeito EE

149

Tabela 6.5.1.3: Resultados experimentais e calculados: CP+defeito

152

Tabela 6.5.1.4: Valores de tensões residuais c o m p r e s s i v a s : Exper. e calculado

155

T a b e l a 6.5.1.5: Valores d e resistência à fadiga e m C P S-N j a t e a d o s

155

Tabela 6.5.1.6: T e n s ã o residual no fundo do defeito, resistências à fadiga e tensão

de c a r r e g a m e n t o na raiz do defeito EE

157

T a b e l a 6.5.1.7: Valores d e resistência à fadiga e m C P S-N c o m defeito EE

158

T a b e l a 6.5.1.8: N ú m e r o de ciclos para a falha de a m o s t r a s . Valores experimentais e de

cálculos por integração numérica

168

COWSSAO MACIO»!. Dt EWRSÍA MU(mR/SP-IPEf?

xu

LISTA DE S I G L A S E U N I D A D E S

ASTM

A

BDP

C

classe N

classe TR

°C

CP

CPs

CTRC

C(T)

da/dN

E

EE

F

FIT

G

GMB

HRC

HV

I

J

jpeg

kgf

LE

LCL

K

m

min

mm

MEF

M.E.V.

MFEP

MFEL

MPa

N

s

SAE

S-N

t

TMP

TFP

TPEF

TPDF

Rig Test

Tipo LT

Tipo TL

UCL

6

jam

i|i

V

American Society for Testing and IVlaterials

espessura da tira Almen

bandas de deslizamento persistentes

espessura da tira Almen

tratamento de térmico: normalização

tratamento de térmico: temperado e revenimento

graus Celsius

corpo-de-prova

corpos-de-prova

campo de tensões residuais compressivas

tipo do corpo-de-prova do ensaio da/dN-AK

velocidade de crescimento da trinca de fadiga

módulo de elasticidade

defeito criado pela técnica de Eletro-Erosão

força

fator de intensidade de tensão

módulo de elasticidade transversal

General Motors do Brasil

dureza Rockwell C

dureza Vickers

momento de inércia

momento de inércia polar

formato de arquivo eletrônico

quilograma-força

limite de escoamento

limite inferior de confiança

rigidez da bucha de borracha

metro

minuto

10"^ metros

modelagem numérica por elementos finitos

microscopia eletrônica de varredura

Mecânica da Fratura Elástico-Plástico

Mecânica da Fratura Elástica-Linear

Megapascal (10^ Pascal)

espessura da tira Almen

tempo em segundo

Society of Automotive Engineers

representação da curva de tensão versus número de ciclos

tempo em horas

trinca microestruturalmente pequena

trinca fisicamente pequena

trinca pequena efetiva de fadiga

trinca pequena dominante de fadiga

Laboratório que realiza ensaio cíclico em componentes

orientação cristalográfica longitudinal da amostra em relação do teste

orientação cristalográfica transversal da amostra em relação do teste

limite superior de confiança

ângulo de Brag

10"® metros

ângulo em relação à linha normal da amostra

razão de Poisson

COMfSSÂO HKKmi DC E<€R4iA NUCLEAR/SP-IPEfÜ

Xlll

LISTA S Í M B O L O S

a ; a o , ac

A

A

Adano

b

b

b

B

B

C

c

Cl

Cn

CsR

D

D

D

Dl

e

e

e

ep;eq

efoíai

fa

F

F(t)

h

i

hp

Hc

H

k

k'

K

K

k

Ki.cisaih

K.traç

Kf

k¡

Kmin

Kmax

Kres

Ko

Kt

Kt

Ky

KCT

Kg

Kg

AK

AK¡O

AKeff

comprimentos: trinca qualquer, trinca pequena experimental, trinca crítica

constante da abertura total da trinca (AKeff)

parâmetro de ajuste da curva S-N

Acúmulo de dano

expoente da curva S-N do material

dimensão da frente da fadiga

dimensão da micro-trinca

espessura da amostra

parâmetro de ajuste da curva S-N

constante de material

constante da reta de crescimento da trinca na curva da/dN-AK

porcentagem de cobertura de jateamento após 1 passe

porcentagem de cobertura de jateamento após n passes

função do método Success Run

dimensão do círculo preenchendo um defeito.

diâmetro da barra ou do corpo-de-prova S-N

profundidade do entalhe

fração de dano de fadiga

flexibilidade

contribuição do entalhe na trinca de fadiga

profundidade do campo elástico-plástico

deformações principais

flexibilidade total

intensidade do jateamento

fator de forma usado para levar em conta o tipo de trinca

distribuição de dano acumulativo (curvas S-N)

altura

i n c r e m e n t o d e a u m e n t o da trinca

zona plástica

fechamento da trinca

altura das estrias

constante das barreiras microestruturais

parâmetro determinado por elementos finitos

fator de intensidade de tensão

constante do material

número de peças danificadas {Success Run)

fator de intensidade de tensão de cisalhamento

fator de intensidade de tensão de tração

fator de redução da vida em fadiga

fator de intensidade de tensão no Modo I

fator mínimo de intensidade de tensão

fator máximo de intensidade de tensão

fator de intensidade de tensão no campo de tensões residuais

limiar do fator de intensidade de tensão

fator de concentração de tensão

fator de concentração de tensão inelástica de cisalhamento.

fator de concentração de deformação inelástica.

fator de concentração de tensão inelástica de tração.

constante de material

fator de concentração de deformação inelástica.

variação de fator de intensidade de tensão

variação de fator de intensidade de tensão intrínseco

variação de fator de intensidade de tensão efetiva

XIV

AKo.eff

AKo

AKoic

/

1

variação de fator de intensidade de tensão limiar efetiva

variação de fator de intensidade limiar de tensão (threshold)

variação de fator de intensidade de tensão limiar para uma trinca longa

comprimento da trinca

momento de inércia

comprimento de uma trinca ao redor de um poro

/ o

Li e c

L

L

n

n

n

n

ni

Ni

N

Nf

P

q

q

r

Tp

fpc

rpc(w)

R

R

R

Ra

R(t)

Rt

RT

Rz

s

SE

S

Snom

W

Wo

ei, 82 e 63

e6

e

Oa

Oab

(Jal

Oc

comprimento da trinca fictícia.

comprimentos de secções da barra

vida de referência

comprimento de uma trinca equivalente

número de peças testadas {Success Run)

constante de abertura total da trinca

número de ciclos do jateamento

parâmetro da equação de Paris

número inicial de ciclos

determinado número de ciclos

vida da amostra em ciclos

número de ciclos final para a falfia

função de probabilidade

sensitividade do entalhe

constante de material

raio do entalhe na região de maior tensão

zona plástica na ponta da trinca

tamanho da zona plástica cíclica

constante de material

razão de tensão

confiabilidade

raio do furo

parâmetro de rugosidade

função de confiabilidade (curvas S-N)

parâmetro de rugosidade

limite de resistência a ruptura

parâmetro de rugosidade

espaçamento de estrias de fadiga

coeficiente de segurança

tensão máxima de carregamento no ciclo

tensão nominal

largura da amostra

metade do tamanho de grão

relações derivadas de deformação linear

deformação a um determinado ângulo

deformação

amplitude de tensão

limite de resistência da chapa Almen

tensão alternada de cada evento

profundidade efetiva do campo de tensões elásticas

tensão de fricção ou força de deslocamento

limite de fadiga local

tensão residual local

tensão na raiz do entalhe

tensão de cisalhamento

tensão média de cada evento

tensão média

tensão máxima.

tensão mínima

o*fr

CT(e local)

cí(r local)

í^entaih

Ocisaih

CTm

CTmax

Omin

XV

cr"

tensão residual compressiva superficial

G'^^

máxima tensão residual compressiva sub-superficial

CTY,,

limite de resistência do material

^vonMiscs

tensão de Von Mises

Gy

ao,2

Qx

Qyc

CTW

tensão elástica em y

limite de escoamento do material

tensão elástica em x

tensão de escoamento cíclico

limite de fadiga de amostra com defeito

a^j^,

limite de fadiga de amostra com defeito e jateada

cr wo

limite de fadiga na amostra sem defeito e'sem tensões residuais

limite de resistência do material

tensão residual

Guit

Aa

AQO

AGW

So

a

p

variação de tensões

intervalo de tensão nominal limiar (threshold)

variação de limite de fadiga de uma amostra com entalhe

variação de limite de fadiga de uma amostra sem entalhe

parâmetro de forma ou coeficiente de inclinação da reta

parâmetro de escala ou vida característica

parâmetro de localização da vida mínima

valor da vida mínima

tensão proporcional de torção

tensões elásticas de cisalhamento em x e y

tonsão no entalhe

tensão nominal na raiz do entalhe

deformação de cisalhamento nominal na raiz do entalhe

deformação de cisalhamento no entalhe

deformação nominal na raiz do entalhe

deformação na raiz do entalhe

constante do material

constante de Peterson

raio da ponta do entalhe

/

profundidade da trinca

ACTWO

/?

T]

ô

ôa

Two

Txy

X entaih

Tnom

Ynom

y entaih

Snom

8 entaih

metade do comprimento da trinca

la

lao

lo

/ i ; I2

Lç

K'"c

Qe

Ae

a

a

Ae

p

u;P'

comprimento da trinca curta

comprimento da trinca longa

trinca fictícia

tamanhos de trinca crítica

maior tamanho de trinca não-propagada

fator crítico de intensidade de tensão microscópica

deformação superficial

variação de deformação nominal

fator do estado de tensão

fator de contagem para os escorregamentos de planos

variação de deformação local na profundidade da trinca "a"

raio de um defeito ou trinca

parâmetros do fechamento da trinca.

u

u

z

Zo

razão de abertura da trinca

parâmetro determinado por elementos finitos

endentação causada pela esfera de jateamento

profundidade da tensão residual compressiva

1 INTRODUÇÃO

C o n s t a n t e m e n t e , projetistas e engenlieiros estão sendo desafiados e m projetarem

c o m p o n e n t e s q u e atingem alto d e s e m p e n h o , baixo peso e longa vida a u m custo

razoável e m u m curto período de t e m p o e ainda, relacionar estes itens c o m o problema

de projetos resistentes à fadiga. Este problema pode ser s u m a r i z a d o de acordo com os

seguintes itens [ 1 ; 2]:

-Cálculos da vida e m fadiga são usualmente m e n o s precisos do que cálculos de

resistência m e c â n i c a ;

-Propriedades

de fadiga

não

podem

ser a d e q u a d a m e n t e

deduzidas

a

partir

de

propriedades m e c â n i c a s , precisam ser medidas diretamente e m ensaios práticos;

-Ensaios de protótipos em escala real são necessários para validar o projeto;

-Resultados de ensaios em laboratórios conduzidos sobre idênticas condições podem

diferir de interpretações estatísticas.

-Materiais

e

geometrias

de

projeto

precisam

ser

selecionadas

para

prover

um

crescimento lento de trincas e, se possível, detectar estas trincas antes de se tornarem

instáveis;

-Conceitos

de

projetos

implementados

que

abordam

para encontrar u m a

"falha

confiança

com

segurança"

aceitável. C a s o

precisam

haja falha de

ser

um

elemento estrutural, a estrutura precisa ainda estar funcional e capaz de suportar

cargas e m u m curto período de tempo.

A l g u m a s categorias de previsão da falha em fadiga p o d e m ser indicadas, c o m o [3]:

- Trincas

de fadiga

não

podem

ocorrer.

Nucleação de trincas não é permitida e

crescimento de trincas e m defeitos não deve ocorrer.

- Trincas

poderão

ocorrer:

Falhas por fadiga d e v e m ocorrer no final da vida prevista

para u m c o m p o n e n t e ; trincas p o d e m ocorrer, mas não levar o c o m p o n e n t e á falha ao

longo de sua vida e trincas o c o r r e m e d e v e m ter seu crescimento monitorado até a

substituição do c o m p o n e n t e , antes de atingir u m a condição instável.

R e c e n t e m e n t e , m o d e r n o s avanços na previsão da vida e m fadiga t ê m se tornado

c o m u m , c o m aplicação de técnicas de cálculos estruturais [4]. P o r é m , estas técnicas de

projetos e de fadiga efetuados na indústria automobilística, para determinar o tempo de

vida de u m c o m p o n e n t e mecânico ou estruturá-lo para atender determinada função,

não t ê m levado e m consideração os pequenos defeitos existentes nos materiais [ 5 - 1 1 ] .

Então,

a

fim

de

se

estabelecer

uma

condição

segura

para

seu

uso,

tem-se

indiretamente superestimado a vida útil do c o m p o n e n t e na fase de projeto. Por outro

lado, o uso de curvas de fadiga S-N pode ser a d e q u a d o até u m nivel de projeto, mas é

inadequado para prever a vida de uma c o m p o n e n t e e m serviço u m a vez que a historia

de c a r r e g a m e n t o é g e r a l m e n t e desconhecida [2].

A dificuldade de estabelecer formulações matemáticas que relacionem os defeitos

existentes c o m a tendência de causar ou não u m a falha prematura tem levado a uma

prática muito utilizada nos meios automotivos, a qual e s t a b e l e c e a substituição de u m

c o m p o n e n t e mecânico logo a p ó s a detecção da presença de u m defeito. U m total de

4 % das falhas ocorridas e m c o m p o n e n t e s automotivos é de responsabilidade

de

engenharia [12], todavia, s e g u n d o Kaynak [13], 9 0 % deste montante é causado por

projetos ruins.

Materiais

comuns

apresentam

defeitos

microscópicos

internos

distribuídos

aleatoriamente, sejam estes provenientes do processo de fabricação ou

defeitos

originados durante o uso do c o m p o n e n t e , como trincas p e q u e n a s [14].

A mecânica da fratura t e m correlacionado c o m clareza os defeitos referentes ao

m e c a n i s m o de fadiga de trincas grandes [4], entretanto, e s t u d o s correlacionados a

trincas pequenas t ê m sido pouco aceitos; atualmente vários modelos

matemáticos

foram desenvolvidos na tentativa da resolução deste p r o b l e m a .

A s s i m , para um projeto seguro e robusto de u m c o m p o n e n t e , é importante conhecer

e quantificar os fatores que influenciam a resistência à fadiga de u m material.

2 OBJETIVOS GERAIS

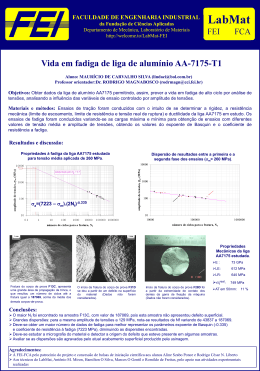

O presente estudo pretende avaliar a resistência à fadiga de matrizes martensítica e

perlítica de u m aço S A E 5160 e a influência do processo de j a t e a m e n t o por granalha

de aço no d e s e m p e n h o na sua vida e m fadiga. T a m b é m u m micro-defeito da o r d e m de

0,3 m m

de profundidade, criado por eletro-erosão, foi utilizado para abordar

os

m e c a n i s m o s de nucleação e crescimento da trinca de fadiga e a importância relativa na

vida e m fadiga de c o m p o n e n t e s e corpos-de-prova.

Através da utilização de curvas S-N e da/dN-AK do material e utilização de recursos

d e m o d e l a g e m numérica, cálculos analíticos, ensaios de durabilidade em bancada e no

veículo e monitoramento de tensões/deformações por e x t e n s ô m e t r o s elétricos, além do

uso dos conceitos da mecânica da fratura, pretende-se avaliar a vida em regime cíclico

de u m a barra estabilizadora

e corpos-de-prova c o m e s e m pequenos defeitos e

t e n s õ e s residuais compressivas superficiais e monitorar a taxa de crescimento de uma

trinca nas d u a s condições microestruturais: perlítica e martensítica.

C o m o meta geral, deseja-se adquirir u m a visão integrada e profunda da vida e m fadiga

de barra estabilizadora e/ou corpos-de-prova e mostrar q u e o s conceitos teóricos e os

recursos experimentais p o d e m ser confiáveis e eficientes para utilização direta na fase

de projeto de barras estabilizadoras.

3 REVISÃO BIBLIOGRÁFICA

3.1 C o n s i d e r a ç õ e s s o b r e fadiga

Fadiga é o f e n ô m e n o conhecido há séculos que resulta na falha de u m c o m p o n e n t e

após a aplicação de cargas e d e f o r m a ç õ e s cíclicas e m u m período de t e m p o , a qual

provoca a sua s e p a r a ç ã o e m partes. A falha é precedida pela iniciação e propagação

de u m a trinca até u m a condição instável, que a leva a u m a quebra instantânea. A

fadiga pode se c o n s i d e r a d a d e alto n ú m e r o de ciclos, n o r m a l m e n t e maiores de 50.000

c o m influência principal da t e n s ã o e baixo n ú m e r o d e ciclos. Para valores abaixo d e

50.000 p r e v a l e c e m as d e f o r m a ç õ e s plásticas e elásticas [15].

A importância do estudo de fadiga a v a n ç o u c o n s i d e r a v e l m e n t e no século passado

devido ao e n o r m e n ú m e r o de fatores envolvidos neste p r o c e s s o , q u e necessitavam ser

estudados, c o m o : fatores

relacionados

ao c o m p o n e n t e ,

intrínsecos

e alheios

ao

material e ao meio, e as interação e m q u e está presente o c o m p o n e n t e .

A s t é c n i c a s diretas e convencionais da avaliação da vida e m fadiga são as curvas

S-N, 8 - N , t e n s ã o - d e f o r m a ç ã o cíclica, s e n d o estas aplicadas ao carregamento axial,

flexão rotativa e torção. Dentre estas técnicas, será descrita a p e n a s a curva

S-N

utilizada no e s t u d o experimentai.

3.2 Curva S-N

A s curvas S-N f o r a m desenvolvidas inicialmente por W ô h i e r , por isso t a m b é m

r e c e b e m o n o m e de curvas de Wôhier. Trata-se d o mais simples espectro senoidal de

tensão

cíclica

a

que

um

componente

pode

estar

sujeito.

Estas

curvas

são

representadas pelas t e n s õ e s constantes (aa, crmax ou amin) localizadas na o r d e n a d a e

na abscissa, o valor N, ( n ú m e r o de ciclos) e x p r e s s a a vida cíclica do c o m p o n e n t e . A

onda senoidal, conceituada

por diversos

parâmetros

mostrados

na Figura

3.2.1,

fornece a t e n s ã o constante e escolhida para o e n s a i o . Por volta de 1900, Basquin

observou q u e estes p o n t o s , n u m gráfico e m c o o r d e n a d a s bi-logarítmicas, g e r a v a m u m

trecho definido por u m a reta horizontal localizada entre 10^ a 10'' ciclos. C o m esta reta,

foi definida uma amplitude de tensão a l t e m a d a abaixo d a qual n e n h u m a falha por

fadiga ocorreria, isto é, o limite de fadiga d o material [16].

Para alguns materiais, este limite não é b e m definido, ou seja, m e s m o q u e a

amplitude d a t e n s ã o alternada diminua consecutivamente, o n ú m e r o de ciclos continua

a u m e n t a n d o indefinidamente. Neste caso, a t e n s ã o alternada limite é conhecida c o m o

resistência à fadiga do material.

o m = tensão média = ^-"^ ^ ^"-"^

. = tensão máxima do ciclo

Gmin

= tensão mínima do ciclo

Oa = amplitude de tensão =

Aa = faixa de tensões = cj^,, -

CT„Í„

R = razão de carregamento

TEMPO

Figura 3 . 2 . 1 : Espectro senoidal do carregamento de t e n s ã o versus t e m p o [16].

C o n s i d e r a n d o um d a d o material, não existe s o m e n t e u m a curva S - N , m a s um

conjunto d e curvas S-N c o m u m a probabilidade " P " d e falha. Isso se d e v e ao fato de

existir u m a dispersão do n ú m e r o de ciclos de vida para u m m e s m o nível de tensão.

Portanto, por meio de técnicas estatísticas, pode-se obter famílias d e curvas S-N c o m

u m a certa probabilidade de falha ou confiabilidade.

U m a d a s técnicas mais utilizadas para análise estatística na determinação das

famílias de curvas S-N de confiabilidade constante é a Distribuição de Weibull [17]. A

f u n ç ã o confiabilidade R(t) é definida c o m o o c o m p l e m e n t o da f u n ç ã o probabilidade

acumulativa d e falha, F(t), q u e representa a distribuição d e d a n o acumulativo [18].

F(t)=1-R(t)

onde

t = caracteriza a vida (tempo em ciclos)

(3.2.1)

A e x p r e s s ã o analítica de 3 parâmetros da f u n ç ã o d e probabilidade acumulativa de

d a n o F(t) é representada pela e q u a ç ã o :

onde

F(t)=1-e

com t > 0 e

Estes

>0,;7>0,J>0

parâmetros

são

^ ~ Psi'ametro de forma ou coeficiente de

inclinação da reta

t] = parâmetro de escala ou vida característica;

F(t=n) =

= 63,2% para toda distribuição

de Weibull

S= parâmetro de localização da vida mínima

importantes

para

definir

a

distribuição

(3.2.2)

da

função

probabilidade acumulativa de d a n o F(t). Se o valor da vida m í n i m a é zero (^=0), t e m - s e

u m a distribuição de Weibull de 2 parâmetros.

-í-Y

F(t) = 1-e^''^

comt>0

(3.2.3)

C o m u m a translação de o r d e n a d a s ou u m a t r a n s f o r m a ç ã o linear, u m a distribuição

de 3 parâmetros pode ser reduzida a uma de 2 p a r â m e t r o s . Para se fazer u m a

translação linear, o valor da vida m í n i m a ô é inicialmente a s s u m i d o ser igual a zero. S e

os d a d o s t r a ç a d o s e m um gráfico Weibull (escala logarítmica e m a m b o s os eixos),

probabilidade de falha versus n ú m e r o de ciclos de vida não a p r e s e n t a r e m e m forma de

u m a reta, a vida m í n i m a é maior q u e zero, então a j u s t a m e n t o s d e v e m ser feitos para

linearização da curva obtida. A s s i m , deve ser a d o t a d o um novo valor para a vida

m í n i m a , s e n d o e s s e (ôa) extraído do valor de tendência d a curva assimptótica obtida.

Posteriormente, d e v e - s e traçar u m a nova curva W e i b u l l , n ú m e r o de ciclos m e n o s o

novo valor da vida mínima (N-ôa) versus a m e s m a probabilidade utilizada para o s

d a d o s iniciais. Então, o processo deve ser repetido por tentativa e erro até se obter

u m a melhor estimativa da vida m í n i m a (ô), até a curva W e i b u l l apresentar uma forma

linear. Para obter o valor de u m a vida qualquer para u m a d e t e r m i n a d a probabilidade de

falha, basta ler a vida diretamente no gráfico linearizado e s o m a r esse valor c o m o

valor d a vida m í n i m a obtida.

Para se fazer u m a análise de Weibull, é necessário q u e pelo m e n o s cinco peças

c h e g u e m à falha.

C a s o não se t e n h a este n ú m e r o de falhas, u m d o s m é t o d o s utilizados

para

determinar a probabilidade de falha e m f u n ç ã o de um nível d e confiança é o "Success

Run"

(provas

conduzidas

com

sucesso).

Esse

método

tem

a

limitação

de

não

determinar a f o r m a da distribuição. Nele, utilizam-se no m á x i m o O, 1 , 2 o u 3 peças c o m

falha. D e acordo c o m a d u r a ç ã o do ensaio, t ê m - s e dois tipos de "Success R u n " :

-Success

Run

não

estendido:

Requer

um

número

relativamente

grande

de

amostras, p o r é m é u m m é t o d o paramétrico c o m a d u r a ç ã o da prova pré-determinada.

-Success

Run estendido: Requer m e n o s amostras. O fator de prolongamento pode

ser variado, porém t e m q u e ser conhecido o fator de f o r m a W e i b u l l (|3).

A e q u a ç ã o geral do m é t o d o de Success

Run é a seguinte:

CsR = nível de confiança

k = núnnero de peças danificadas

R = confiabilidade

n = número de peças testadas

L = vida de referência

P = fator de forma Weibull

3.3 M e c a n i s m o d e f a d i g a

Um

material

metálico

apresenta

um

comportamento

característico

quando

submetido a u m d e t e r m i n a d o carregamento cíclico: nele p o d e r ã o ser nucleadas trincas

de fadiga e estas se p r o p a g a r e m até o colapso d o c o m p o n e n t e . Mas, para ocorrer este

f e n ô m e n o , diversas variáveis do material e das c o n d i ç õ e s externas estarão interagindo

favoravelmente ou n ã o .

A fadiga é u m f e n ô m e n o relacionado ao m e i o de carregamento e ao material

[19- 21]. O seu e n t e n d i m e n t o pode ajudar na escolha do melhor material indicado para

u m a d e t e r m i n a d a c o n d i ç ã o de trabalho. Durante a f a s e de projeto, as propriedades:

resistência m e c â n i c a e dutilídade do aço d e v e m ser s e m p r e verificadas e avaliadas e m

função da sua aplicação. Por exemplo, e m c a r r e g a m e n t o s controlados por d e f o r m a ç ã o ,

materiais c o m e l e v a d a s resistências mecânicas a p r e s e n t a m - s e maiores resistências à

fadiga e m vidas longas; todavia, materiais dúcteis, c o m p o r t a m - s e melhores e m vidas

curtas.

Muitas

teorias

elaboradas

sobre

a

resistência

à fadiga

de

um

material

ou

c o m p o n e n t e e m c a r r e g a m e n t o s torsional ou biaxial f o r a m definidas e m f u n ç ã o do limite

de t e n s ã o m á x i m a para um material considerado s e m defeitos. T o d a v i a , esta prática

não considerava o tipo de carregamento e presença de defeitos no material, por

exemplo:

a

razão

proporcional

de torção

e flexão

(xwo/owo) ern aços

doces

é

a p r o x i m a d a m e n t e 0,58, entretanto, na presença de defeitos esta razão pode ser

alterada para - 0 , 7 5 [22].

O c a r r e g a m e n t o cíclico, ao qual é submetido u m c o m p o n e n t e , pode causar uma

série de alterações internas e externas no material; n o r m a l m e n t e o c o r r e m m u d a n ç a s

das propriedades m e c â n i c a s , d o tipo e n d u r e c i m e n t o e ou a m o l e c i m e n t o cíclicos. Estas

modificações estão condicionadas à d e f o r m a ç ã o plástica cíclica, a qual é resultado da

natureza

e

estabilidade

endurecimento

cíclico

de m o v i m e n t a ç ã o

é típico

de

e

materiais

interação

recozidos

de discordâncias

com

baixa

[23].

densidade

O

de

discordância, e n q u a n t o q u e o amolecimento cíclico ocorre e m materiais endurecidos

c o m alta d e n s i d a d e de discordâncias. Estes eventos t e n d e m a ocorrer até u m a certa

parcela d o c a r r e g a m e n t o cíclico total, o n d e é atingida a c o n d i ç ã o de saturação.

O s eventos principais e de interesse c a u s a d o s pelo carregamento cíclico estão

relacionados ao m e c a n i s m o de fadiga, n o r m a l m e n t e ocorrido na superfície de u m

c o m p o n e n t e e d e p e n d e n t e das condições locais para a iniciação e internas para

propagação e ruptura final de unna trinca de fadiga. Estes eventos são f u n d a m e n t a d o s

pelas seguintes razões [3]:

-

Razões

práticas: concentração

de t e n s ã o

localizada

causada

por

defeitos,

rugosidades ou imperfeições superficiais.

- R a z õ e s f u n d a m e n t a i s : Baixa resistência d o material a o carregamento cíclico e

efeitos ao meio a m b i e n t e .

A definição d e s t e s eventos abrange as etapas de n u c l e a ç ã o , propagação e quebra

final, o u mais p r e c i s a m e n t e definidas c o m o n u c l e a ç ã o , crescimento por cisalhamento

no Estágio I, c r e s c i m e n t o no Estágio I I e p r o p a g a ç ã o s e m controle. A Figura 3.3.1

exemplifica a somatória d o s eventos de nucleação e crescimento da trinca de fadiga na

participação da vida de u m c o m p o n e n t e [24]. A seguir, estas etapas serão discutidas

separadamente.

Escala de falha

comprimento da

trinca

( T a m a n h o s típicos)

1m

23

2= •2

2;

Componente

automotivo

ou C P .

¡1

i l

5e

Tamanho de grão

n

1-s

•a

E

crt Cd

00

Distância atômica

100

Porcentagem da Vida e m Fadiga

Figura 3 . 3 . 1 : E s q u e m a t i z a ç ã o da somatória de eventos d e nucleação e crescimento de

u m a trinca de fadiga na vida de c o m p o n e n t e e de corpos-de-prova [24].

3.3.1 N u c l e a ç ã o d a trinca de fadiga

O inicio d o p r o c e s s o d e fadiga é controlado pela facilidade de nuclear uma trinca

superficial ou sub-superficial e m u m material. A superfície do material n o r m a l m e n t e é a

região o n d e ocorre à iniciação da trinca de fadiga, porque é onde a p r e s e n t a m as

condições ideais para as d e f o r m a ç õ e s plásticas cíclicas e presença de micro e macro

entalhes originados na manufatura do material e c o m p o n e n t e . A presença d e s s e s

entalhes serve c o m o concentradores d e t e n s ã o q u e resultam e m diferentes gradientes

de t e n s ã o na superfície do material, sendo que o valor d e t e n s ã o máxima s e m p r e

ocorrerá no f u n d o destes concentradores. Os micro-entalhes p o d e m ser provenientes

de urna h e t e r o g e n e i d a d e microestrutural, c o m o por e x e m p l o : u m ponto triplo, contorno

de u m

grão

e defeitos

sub-superficiais

como:

poros, partículas

inclusões c o m t a m a n h o variando entre 2 até 30 ^m.

intermetálicas

e

Os e v e n t o s que c o n d u z e m a

nucleação da trinca são:

- Desenvolvimento d e estruturas de células (endurecimento) [25].

- A u m e n t o da amplitude d e t e n s ã o .

- Colapso d a s estruturas de células para f o r m a ç ã o d a B D P (bandas de deslizamento

persistentes).

- Localização dos e s c o r r e g a m e n t o s nas B D P .

A n u c l e a ç ã o da trinca de fadiga na superficie p o d e ocorrer c o m baixos valores d e

tensão q u a n d o c o m p a r a d o s ao limite d e e s c o a m e n t o do material, devido á baixa

restrição ao m e c a n i s m o de escorregamento de planos, c a u s a d a pela ausência de

grãos circundados por grãos vizinhos; q u a n d o nucleadas internamente, dependerá de

um ponto c o n c e n t r a d o r de tensão ou pelas diferenças de propriedades microestruturais

e mecánicas.

E m u m material considerado s e m defeitos críticos, o contorno de grão é a região

mais favorável para nucleação de uma trinca de fadiga, independente dela crescer na

forma inter ou transgranular. Nestas regiões o c o r r e m as interseções de bandas de

e s c o r r e g a m e n t o s e c o n s e q ü e n t e m e n t e a c ú m u l o de micro-fissuras, as quais t ê m u m

papel importante nesta etapa [26, 27]. O t a m a n h o da trinca nucleada t a m b é m varia

c o m o nivel de t e n s ã o - d e f o r m a ç ã o aplicado, ou seja, para t e n s õ e s próximas ao limite

de fadiga, urna trinca pode ter t a m a n h o s d e 2 a 3 |am e para níveis elevados de

d e f o r m a ç ã o , o s e u t a m a n h o pode variar de 0,1 a 1 m m [28].

A p ó s encontrar u m ponto ou região favorável para ocorrência de u m a trinca de

fadiga, a nucleação d e p e n d e r á dos seguintes fatores: m e c a n i s m o de e s c o r r e g a m e n t o s

cruzados caracterizado pela energía de falha de e m p i l h a m e n t o , limite de e s c o a m e n t o e

amplitude d e t e n s ã o o u d e f o r m a ç ã o . O c o r r e n d o estes f e n ô m e n o s , darão origem às

intrusões e e x t r u s õ e s (Figura 3.3.1.1), f o r m a n d o a B D P [25].

Vários m o d e l o s f o r a m desenvolvidos para abordar a nucleação da trinca e m u m

metal, sendo t o d o s eles relacionados às seguintes a b o r d a g e n s :

Bandas de e s c o r r e g a m e n t o ,

Desbalanço de energia no interior do metal.

Interação entre as vacâncias e as bandas de e s c o r r e g a m e n t o s .

Interação d a s estruturas celulares no interior e na superfície c o m as discordâncias.

a)

b)

Figura 3 . 3 . 1 . 1 : B a n d a s de deslizamento, (a) intrusão, (b) extrusão [25].

Destes conceitos, o m e c a n i s m o de nucleação de trincas p o d e ser divido e m três tipos:

-Modelos q u e não distinguem intrusões e micro-trincas;

-Nucleação d e micro-trincas do tipo frágil;

-Nucleação d e trincas e m contornos de grão.

Os

modelos

mais tradicionais

que

explicam

o

mecanismo

de f o r m a ç ã o

das

intrusões e extrusões f o r a m elaborados por W o o d e Cotrell e Hull. Foi sugerido que o

deslizamento das discordâncias causa m u d a n ç a s nos contornos superficiais e f o r m a m

micro-trincas, devido ao fato de que, duas b a n d a s d e e s c o r r e g a m e n t o c o m desvio

operam

seqüencialmente

materiais, lâminas

a

cada

de até 2 ^ m

quarto

de

ciclo

são extrudadas

de

pelas

carregamento.

bandas

de

Em

alguns

deslizamento

resultantes da somatória de pequenos m o v i m e n t o s de deslizamento da o r d e m de 10'^

mm [25].

A s intrusões e extrusões f o r m a m - s e aos pares durante a ativação de dois planos de

deslizamento e m períodos de u m quarto de ciclo, c o n f o r m e exemplificados

etapas de A a E da Figura 3.3.1.2. A t e n s ã o

pelas

normal aplicada faz c o m que

o

e s c o r r e g a m e n t o se condicione diretamente c o m a t e n s ã o de s e p a r a ç ã o dos planos e a

cada ciclo c o m p l e t o t e m - s e a f o r m a ç ã o de u m sulco e u m vale superficial [24].

10

Fontes d e

deslizamento

Figura 3.3.1.2: M e c a n i s m o de f o r m a ç ã o de intrusão e extrusão [24].

Outro m o d e l o proposto para explicar a nucleação da trinca de fadiga é b a s e a d o e m

o b s e r v a ç õ e s da interação de várias discordâncias e v a c â n c i a s durante o carregamento

cíclico [29].

A

nucleação

da trinca de fadiga

no material

pode

ser vista

e m termos

de

d e f o r m a ç ã o plástica local causada pelo cisalliamento de planos, isto é, a quantidade de

bandas de e s c o r r e g a m e n t o de planos atômicos, f o r m a d o s por u m d a d o número de

ciclos, está relacionada à d e f o r m a ç ã o imposta no material e t a m b é m é responsável

pelo crescimento de trincas [30].

Metais policristalinos t ê m um m e c a n i s m o c o m p l e x o de nucleação de trinca de

fadiga devido ao efeito da presença de contornos de grãos, precipitados, impurezas e

inclusões. P e q u e n o s grãos dificultam o movimento de discordância, enquanto que os

grãos g r a n d e s facilitam este processo e ainda a p r e s e n t a m u m a força de coesão menor

devido à maior concentração de impureza por u n i d a d e de área e m seu contorno [30].

3.3.2 C r e s c i m e n t o d a t r i n c a d e f a d i g a

Em c o m p o n e n t e s mecânicos submetidos a c a r r e g a m e n t o s cíclicos, u m a parcela

considerada no t e m p o de u m a trinca de fadiga é gasta para a nucleação da trinca e o

restante no seu crescimento até a fratura final, porém na maioria dos c o m p o n e n t e s

automotivos, trincas

não são desejadas;

portanto,

neste

caso, a a b o r d a g e m

da

nucleação da trinca é muito importante e pode determinar a h o m o l o g a ç ã o de um

produto. Por outro lado, e m c o m p o n e n t e s robustos e de alto custo, o projeto deve

prever a ocorrência de uma trinca controlada ao longo de sua vida, por exemplos,

pontes, caldeiras, reservatórios, peças aeronáuticas e marítimas; nestes casos, o

e n t e n d i m e n t o dos m e c a n i s m o s de crescimento de u m a trinca se torna importante e

vantajoso e c o n o m i c a m e n t e .

11

A fronteira entre o final da nucleação e o inicio de crescinnento de urna trinca não é

bem definida, p o d e n d o

material,

das

gerar muitas controvérsias, s e n d o a i n d a , d e p e n d e n t e

condições

ambientais

e

principalmente

da

amplitude

u m a trinca d e p e n d e d o limite de

resistência

e

razão

do

de

carregamento.

O

crescimento

de

do

material,

orientação de grão, espessura do c o m p o n e n t e e das variáveis d o meio, c o m o defeito

inicial, heterogeneidade microestrutural, variação de t e n s ã o no c o m p o n e n t e , tensão

residual, t e n s ã o estrutural de conjunto, condição superficial, variação de carregamento

externo ou térmico [31]

Porém,

uma

vez

nucleada

a

trinca,

é

importante

conhecer

os

tipos

de

c a r r e g a m e n t o , para entender o seu m o d o de crescimento. Existem três tipos de

c a r r e g a m e n t o . M o d o I, II e III, conforme ilustrado na Figura 3 . 3 . 2 . 1 . O M o d o I,

n o r m a l m e n t e é encontrado e m tração. M o d o s n e III e m torção e o M o d o III para

c a r r e g a m e n t o s e m cisalhamentos [32].

A s trincas c r e s c e m ao longo dos planos de deslizamento ativos, q u e apresentam

uma inclinação d e a p r o x i m a d a m e n t e 4 5 ° e m relação ao eixo da máxima tensão de

tração até c o m p r i m e n t o s da o r d e m de t a m a n h o s de grãos, a qual é caracterizada como

Estágio I; e m seguida se inicia o Estágio II, c o m crescimento da trinca na direção

perpendicular à m á x i m a t e n s ã o d e tração até atingir u m t a m a n h o critico. A Figura

3.3.2.2 ilustra estas características [33].

Modo I

Modo I I

abertura

No plano de

cisalhamento

Modo m

Fora do plano de

cisalhamento

Figura 3.3.2.1 : C a r r e g a m e n t o nos M o d o s I, II e III [32].

A p e s a r d e a trinca no Estágio II apresentar u m crescimento perpendicular à máxima

tensão de c a r r e g a m e n t o , microscopicamente a trinca é g o v e r n a d a pela tensão de

cisalhamento local na sua ponta (Figura 3.3.2.3). Este m e c a n i s m o resulta na f o r m a ç ã o

de estrias, as quais serão discutidas mais à frente.

12

Em

condições

de

cisalhamento

presentes

em

carregamento

torsional,

o

crescimento da trinca é influenciado pelo contato das superfícies da trinca, ou seja, a

taxa de p r o p a g a ç ã o da trinca no Modo I I I é maior do q u e a o M o d o I. Estudos feitos por

Socie [33] e m aço S A E 4 3 4 0 sob carregamento torsional, c o m e s e m aplicação de

tração e c o m aplicação d e c o m p r e s s ã o , o b s e r v a r a m o m o d o de crescimento da trinca e

a sua v e l o c i d a d e d e p r o p a g a ç ã o . Neste estudo, para o c a r r e g a m e n t o por torção c o m