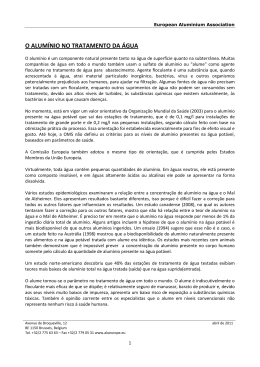

+ Entrevista: Blocos de alumínio são tendência para carros populares Montadoras brasileiras estudam aplicar alumínio na fiação elétrica de automóveis + Autopeças: SKF desenvolve solução para conectar rolamentos de primeira geração a montantes de alumínio Mais leve que o cobre, material une boa condutividade elétrica e custo baixo. Conheça detalhes da fiação elétrica 100% em alumínio lançada pela Delphi + Transportes: Simuladores calculam ganhos Computador de bordo, painéis eletrônicos, chaves codificadas, injeção eletrônica, entre outros financeiros do uso do alumínio tantos itens que compõem a arquitetura elétrica de um veículo, são cada vez mais comuns nas em transportes + Cabos: vitrines das montadoras nacionais. Porém, todo esse conforto e inovação têm seu preço: o peso. Montadoras brasileiras estudam O aplicar alumínio na fiação inevitavelmente, maior massa aos automóveis – fator crítico para uma indústria intensiva no elétrica de automóveis + Ciclo de Vida: aumento exponencial do uso de eletrônica embarcada nos veículos atuais implica, consumo de combustível e emissão de CO2. Estudo compara impactos ambientais da aplicação de ferro fundido e alumínio na produção de blocos de motor Para satisfazer às demandas de mercado e não comprometer o desempenho energético dos veículos, as montadoras começam a estudar a substituição do cobre por alumínio na fiação elétrica automotiva, o material une alta resistência mecânica e boa condutividade elétrica com leveza e custo baixo. “O cobre é um excelente condutor, mas é pesado e caro. O alumínio é leve e possui boa condutividade, que, embora seja menor que a do cobre, pode ser compensada pelo aumento do volume de fios de alumínio. Assim, a fiação elétrica em alumínio, mesmo ocupando mais espaço, ainda garante 48% de redução de peso em relação ao sistema de fios em cobre”, explica Flávio Campos, engenheiro e diretor da Delphi no Brasil. Segundo ele, os fios e cabos de alumínio representam uma redução no peso do sistema do chicote elétrico, levando a uma diminuição significativa no consumo de combustível e na emissão de CO2 dos automóveis. “Caso os cerca de três milhões de carros produzidos em 2010 utilizassem fiação de alumínio, calculamos que seriam poupados aproximadamente 9,4 milhões de litros de combustível por ano, o que representaria 16,5 milhões de quilos de dióxido de carbono (CO2) a menos na atmosfera”, diz. Durante o Congresso SAE Brasil 2010, realizado em outubro, a Delphi apresentou o primeiro carro do mundo com 100% da fiação elétrica em alumínio. Após o evento, todas as montadoras sediadas no Brasil entraram em contato com a Delphi, de acordo com Campos. “Para a instalação de cabos de bateria em alumínio, já fechamos com dois clientes para a linha 2012 e 2013. Temos a possibilidade de fechar com mais quatro montadoras. Mas essa mudança vai ocorrer de forma gradual e não intempestiva”, avisa o diretor da Delphi, que prevê um crescimento ainda maior do uso do alumínio na indústria automotiva. Carro com fiação 100% em alumínio apresentado pela Delphi durante o Congresso SAE Brasil 2010 No modelo apresentado pela Delphi, o alumínio é aplicado em todo o sistema elétrico do carro, desde o chicote elétrico, passando por cabos de alternador, da bateria e de ignição. Para isso, a empresa estudou as características adequadas para a fabricação do núcleo do cabo (baseadas na condutividade das ligas de alumínio), além da resistência à tração e o alongamento dos fios. Cinco amostras de liga de alumínio Webtech (AlFeSiCu), com fios de diâmetros 0,20, 0,35 e 0,40 mm, foram submetidas a ensaios mecânicos para o levantamento de curvas tensão-deformação. Um dos desafios do projeto foi identificar a disponibilidade de fornecedores nacionais de ligas da série 8XXX, como a 8176, com uma percentagem de cobre adicional, e de fios nos diâmetros necessários. Como o fornecimento de cabos da indústria brasileira de alumínio está concentrado em fios para aplicações de alta potência elétrica, como redes de transmissão e distribuição de energia elétrica, e não para fiação elétrica automotiva, notadamente de baixa frequência, a Delphi encontrou apenas um fornecedor interessado no desenvolvimento. “Os fornecedores ainda estão mais voltados para o mercado de cabos de alta potência, entretanto já há disponibilidade para alimentar as aplicações automotivas”, afirma Campos, que não revela a empresa que colaborou com a Delphi na produção dos fios de alumínio usados no automóvel apresentado no Congresso SAE Brasil. “O maior desafio foi desenvolver as ligas que pudessem atender às especificações de características mecânicas, elétricas e de instalação nos veículos em produtos de alumínio”. Apesar da dificuldade do fornecimento, Campos não vê gargalo para a produção. “Vejo isso como uma corrida tecnológica. Tem muita gente dormindo e quem dormir vai ficar para trás”, diz, lembrando que o Brasil detém a terceira maior reserva de bauxita (minério a partir do qual se extrai o alumínio) e é o sexto maior produtor de alumínio primário do mundo. Como substituir Substituir o cobre por alumínio na fiação elétrica de um veículo exige o desenvolvimento de um novo projeto elétrico, que deve ser avaliado pelo time de engenharia de arquitetura eletroeletrônica da montadora. Como o diâmetro e o volume dos fios de alumínio são diferentes dos de cobre, as conexões e os terminais da fiação de alumínio precisam ser redimensionados. “É necessário analisar os requerimentos e tipos de aplicações da plataforma do veículo em questão e realizar o projeto conforme o guia de aplicação específico para os cabos de alumínio”, comenta Campos. Ele explica que da mesma forma que a liga do fio condutor permite reduzir o peso do cabo, a seleção do material que isola este cabo também interfere no potencial de redução de massa do conjunto elétrico. No projeto preliminar da Delphi, por exemplo, o isolamento de um conjunto de amostras de fios de alumínio foi montado com Poli(Cloreto de Vinila) - PVC, principalmente devido à disponibilidade do fornecedor e à questões econômicas em comparação com o polímero éter polifenileno modificado - PPE; apesar desse último garantir uma maior redução de peso do conjunto elétrico. Outros cuidados se somam à etapa de fabricação dos fios. É preciso isolar o alumínio para evitar contaminação com outros materiais, já que a pureza do fio é determinante para manter a condutividade e a resistência do produto. Também é necessário controlar a temperatura de recozimento; selecionar o lubrificante adequado para trefilação; definir parâmetros corretos do processo de aglomeração dos fios e escolher materiais diferentes para a extrusão. Sobre a durabilidade do alumínio em comparação ao cobre, Campos explica uma das soluções encontradas pela Delphi. “Temos que verificar a possibilidade de ruptura. Para isso, evitamos esforços de tração com o alumínio. Deixamos ele mais solto, menos tensionado”, afirma. Convencer o mercado Apesar das vantagens do uso de fios de alumínio em dispositivos eletrônicos veiculares, a implantação em larga escala da tecnologia no mercado automotivo brasileiro ainda depende de novas validações, segundo Campos. “O obstáculo é convencer as montadoras que o sistema é robusto e confiável. Serão necessárias mais comprovações desta tecnologia para validá-la nas montadoras”, diz. A afirmação de Campos confirma as palavras do diretor de engenharia elétrica da General Motors do Brasil, Plínio Cabral Junior. “Esta tecnologia é promissora, pois traz vantagens quando comparado ao cobre, porém como qualquer outra nova tecnologia precisa ser desenvolvida para se tornar mais abrangente”, afirma, embora confesse que a matriz da GM, nos Estados Unidos, já utiliza o cabo da bateria feito em alumínio no lugar do cobre em parte de seus automóveis. A Fiat é outra montadora que, no Brasil, já mira a nova tecnologia. “Na Itália, usamos alguns cabos em alumínio no motor de arranque da van Ducato para reduzir o peso. Vemos com interesse o desenvolvimento desta inovação, que deve ser aprofundada”, afirma Paulo Roberto de Carvalho Coelho Filho, gerente da engenharia de materiais da Fiat Automóveis. O fator custo também atrai as montadoras e é considerado um impulso significativo para o desenvolvimento da tecnologia no Brasil. Mais abundante que o cobre, o alumínio é significativamente mais barato. “A principal dificuldade financeira trazida pelo cobre é a flutuação do preço deste material no câmbio internacional. Isto traz diferenças significativas no custo do componente ao passar do tempo. O alumínio também sofre o mesmo problema, porém com um custo bem inferior ao cobre, diminuindo, portanto, o impacto direto no veículo”, informa Cabral Júnior. “Em um kit de chicote elétrico completo, o maior custo certamente vem do cobre. O custo deste cobre - quando comparado ao custo total de um automóvel básico com poucos opcionais eletrônicos - gira em torno de 0,5 a 1%, podendo crescer na medida em que aumenta o número de opcionais”, revela o diretor da GM. Para Campos, o uso de liga de alumínio é uma possibilidade de solução para questões que determinam o atual caminho do mercado automotivo, como a redução do consumo de combustível e conseqüente diminuição de emissões de CO2. Em um futuro próximo, a nova tecnologia pode, segundo a Delphi, interferir na produção e comércio automotivo em países emergentes do chamado Brics (Brasil, Rússia, Índia e China). No Brasil em especial, este futuro já é agora, já que a tecnologia está disponível e sua implantação pode ser planejada desde a fase de projeto do veículo, evitando retrabalhos e investimentos adicionais com a substituição do cobre.

Download