UNIVERSIDADE CANDIDO MENDES PÓS-GRADUAÇÃO LATO SENSU INSTITUTO A VEZ DO MESTRE O SISTEMA DE GESTÃO AMBIENTAL ALIADO AS FERRAMENTAS DO LEAN MANUFACTURING – ESTUDO DE CASO DA INDÚSTRIA DE FABRICAÇÃO DE LATAS DE ALUMÍNIO PARA BEBIDAS Por: Adriana Ressiguier Barreto Vasconcelos Orientador Prof. Jorge Tadeu Vieira Lourenço Rio de Janeiro 2009 2 UNIVERSIDADE CANDIDO MENDES PÓS-GRADUAÇÃO LATO SENSU INSTITUTO A VEZ DO MESTRE O SISTEMA DE GESTÃO AMBIENTAL ALIADO AS FERRAMENTAS DO LEAN MANUFACTURING – ESTUDO DE CASO DA INDÚSTRIA DE FABRICAÇÃO DE LATAS DE ALUMÍNIO PARA BEBIDAS Apresentação de monografia ao Instituto A Vez do Mestre – Universidade Candido Mendes como requisito parcial para obtenção do grau especialista em Engenharia de Produção. Por: . Adriana Ressiguier Barreto Vasconcelos de 3 AGRADECIMENTOS Aos meus pais, meus amigos e meu esposo pelo apoio na elaboração do trabalho. 4 DEDICATÓRIA Dedico esta dissertação aos meus pais, Genilson e Vera a minha irmã, Ana Beatriz e a meu querido esposo Lincoln Vasconcelos, meu companheiro e incentivador. amado 5 RESUMO O sistema de gerenciamento ambiental está se tornando cada vez mais uma prioridade na gestão das empresas. Em diversas regiões do mundo, novas medidas com objetivos focados em indicadores ambientais estão sendo promovidas. Mas como atingir estes objetivos de maneira eficaz e sustentável? O foco principal da produção Lean é solucionar esta questão com a eliminação sistemática dos desperdícios, ou seja, de tudo aquilo que não agrega valor às atividades no processo de produção. A execução destes princípios e de seus métodos objetiva a melhoria dos indicadores ambientais, tais como porcentagem de geração de resíduos, consumo de energia e diversos outros recursos. 6 METODOLOGIA A metodologia utilizada para a confecção desta monografia a pesquisa bibliográfica elaborada a partir de material já publicado, constituído principalmente de livros, artigos de periódicos, material disponibilizado na Internet e a partir de experiência superior a dez anos na indústria, implementação de Sistemas de Gestão e utilização de ferramentas para melhoria do Sistema de Gestão Ambiental. 7 SUMÁRIO INTRODUÇÃO 8 CAPITULO I – LEAN MANUFACTURING 9 CAPÍTULO II – FERRAMENTAS DO LEAN MANUFACTURING 10 CAPÍTULO III – OS DESPERDÍCIOS E IMPACTOS NO SGA 26 CAPÍTULO IV – HISTÓRIA E FABRICAÇÃO DA LATA DE ALUMÍNIO 28 CAPITULO V – OS INDICADORES DE ECOEFICIÊNCIA DO SISTEMA DE GESTÃO AMBIENTAL DA PRODUÇÃO DE LATAS 35 CAPITULO VI – INTEGRAÇÃO DO SISTEMA DE GESTÃO COM AS FERRAMENTAS DO LEAN 37 CONCLUSÃO 39 BIBLIOGRAFIA 40 ÍNDICE 42 8 INTRODUÇÃO O que é a manufatura enxuta afinal? De acordo com o Lean Institute Brasil, é uma filosofia de negócios baseada no Sistema Toyota de Produção que olha com detalhe para as atividades básicas envolvidas no negócio e identifica o que é o desperdício e o que é o valor a partir da ótica dos clientes e usuários. No Sistema de Gestão Ambiental, mecanismos e ações do tipo reciclar, reduzir, reutilizar, tratar, reaproveitar rejeitos e resíduos não intencionais, modificar processos e produtos, são opções essenciais para manutenção do equilíbrio entre as atividades produtivas e a prevenção de danos ambientais. As organizações produtoras de bens e serviços têm, portanto, a obrigação de gerenciar seus processos de maneira a assegurar esse equilíbrio e colocar a criatividade a serviço da gestão, assumindo a responsabilidade que lhes cabe no controle dos aspectos ambientais decorrentes de suas atividades (Cerqueira, 2006). No contexto de utilização de criatividade a serviço da gestão, o maior objetivo de aliar os conceitos de manufatura enxuta e o SGA é o estabelecimento de metas de redução nos indicadores ambientais atingindo melhores resultados quando vinculadas às metas da área produtiva. O esforço para implementar os conceitos de manufatura enxuta em diversos processos visa à melhoria sistêmica podendo beneficiar as empresas na melhoria das condições ambientais. As razões para a adoção de programas de melhorias dentro de um Sistema de Gestão Ambiental são várias. Geralmente incluem a inevitável necessidade de se distinguir em todas as três dimensões: qualidade, custo e prazo, assim como a importância de se manter a frente dos concorrentes (Cerqueira, 2006). 9 CAPÍTULO I LEAN MANUFACTURING Lean, conceito que algumas empresas estão buscando e que poderá representar uma forma de enfrentar a crise atual, transformando o sistema de gestão. O termo em inglês Lean, significa enxuto, magro, sem gordura. Este conceito entrou no mundo da administração das empresas através de um projeto de pesquisa sobre a indústria automobilística mundial realizada pelo MIT (Massachusetts Institute of Technology). Neste trabalho ficaram evidentes as vantagens do desempenho do Sistema Toyota de Produção que traziam enormes diferenças em produtividade, qualidade, desenvolvimento de produtos e rentabilidade, explicava em grande medida, o sucesso da indústria japonesa. Nesta época, final dos anos 80, a Toyota não estava entre as maiores empresas do mundo porém o extraordinário poder deste sistema, tornou-a a maior montadora global, desbancando a General Motors que foi a número um por 77 anos. Segundo o Lean Institute Brasil, o sistema Lean de gerenciamento ou Lean Management é uma filosofia de gestão que procura satisfazer ao máximo os clientes utilizando da melhor maneira possível os recursos existentes eliminando os desperdícios, possui um conjunto de técnicas práticas e ferramentas gerenciais que trazem resultados muito superiores aos sistemas de gestão tradicionais. O importante é eliminar os desperdícios, e não demitir as pessoas com muita empresa faz em particular nestas épocas de crise. Desperdícios são as atividades que as empresas fazem, mas que não agrega valor aos clientes. O sistema Lean de gestão, pode ser aprendido e utilizado por empresas dos mais diversos setores e tamanhos, sempre trazendo resultados significativamente melhores. 10 CAPÍTULO II FERRAMENTAS DO LEAN MANUFACTURING Ao iniciar a jornada Lean, um dos fatores críticos de sucesso é um entendimento claro de qual é a necessidade da empresa. Quais são os fatores críticos para o negócio em termos de entrega, qualidade, custo? Quais são os objetivos a serem atingidos? Quais são os produtos associados a estes objetivos? Responder a estas perguntas faz com que tenhamos um norte que permite direcionar a aplicação de cada ferramenta para melhoria de cada processo, tornando-os integrados e alinhados às necessidades do negócio. 2.1 - VSM (Value Stream Map) – Mapa de Fluxo de Valor Ferramenta que consiste em mapear todas as etapas do processo de fabricação do fluxo de informações visando à redução e identificação dos desperdícios e variabilidade de processos. Os sete desperdícios do Lean: • Retrabalho • Espera • Superprodução • Movimentação • Estoque • Processamento desnecessário • Criatividade não utilizada Conceito de Fluxo de Valor Fluxo de Valor é o conjunto de todas as atividades que ocorrem desde a obtenção da matéria-prima até a entrega do produto ao consumidor final. Nessas atividades, estão incluídas tanto as atividades que agregam valor, como as que não agregam valor. 11 De forma geral, dizemos que uma atividade agrega ou não agrega valor do ponto de vista do cliente. Numa linguagem simples, atividades que agregam valor são aquelas que o cliente pago por elas, que modificam o produto que ele está comprando. Atividades que não agregam valor são aquelas pela qual o cliente não paga por elas, que nada agregam ao produto que ele está comprando. Algumas atividades, apesar de não agregarem valor, são necessárias ao processo e não podem ser eliminadas, como o sistema de transporte, a estocagem, a lubrificação dos equipamentos, os testes de controle de qualidade a Estação de Tratamento de Efluentes, dentre outras. Mapeamento do Fluxo de Valor significa identificar fluxo de valor e colocá-lo no papel, de forma organizada e padronizada, através de ícones padrões (Figura 1 e Figura 2). É uma ferramenta que ajuda a enxergar e a entender o fluxo de material e de informação na medida em que o produto segue o fluxo de valor. (Figura 3). O objetivo principal da ferramenta é obter uma visualização clara dos processos de manufatura e dos desperdícios, bem como diretrizes eficazes de análise que auxiliem no projeto de otimização do fluxo e eliminação dos desperdícios. Figura 1 –Exemplo de Ícones do Fluxo de Material da Indústria de Latas. 12 Figura 2 –Exemplo de Ícones do Fluxo de Informação da Indústria de Latas 2.1.1 - Usando a Ferramenta VSM: O primeiro passo para utilização do VSM é a definição da família de produtos que são fabricados (Figura3). Família de produtos: é um grupo de produtos que passam por etapas semelhantes de processamento e utilizam equipamentos comuns nos seus processos. PRODUTOS ETAPAS DE MONTAGEM & EQUIPAMENTOS 1 2 3 A X X X B X X X C X X X 4 X 5 6 X X X X X X 7 8 X D X X X X E X X X X F X X X X X G X X X X X Figura 3 – Determinação da família de produtos 13 No caso da indústria de latas de alumínio para bebidas, a lata será o produto considerado no fluxo O segundo passo é o desenho do estado atual (Figura 4) com detalhamentos processo como tempo usado para sincronizar o ritmo da produção com o ritmo da demanda, capacidades, níveis de estoque, tempos de transporte dentre outros indicadores Mapa de Fluxo de Valor Figura 4 – Formato padrão de um VSM. Após o desenho do estado atual, a visibilidade do processo como um todo estará claro e as metas de melhorias para a manufatura do produto escolhido poderão ser definidas e o plano de ação (Hooper List) deverá ser implementado, fechando um ciclo PCDA (Plan-Do-Check-Action) e iniciando um outro, pois o mapa do estado futuro implementado, torna-se estado atual (Figura 5). 14 Ciclo do Mapa de Fluxo de Valor Figura 5 2.1.2- Hooper List Hooper List é a lista de prioridades da fábrica, é o plano de ação do Sistema de Gestão e do Lean Manufacturing. (Figura 6) A Hooper List é alimentada principalmente pelo VSM, pelas ações geradas para transformar o estado atual no estado futuro. Permite a visualização de todas as ações de melhoria da fábrica e o follow up. Pode ser também alimentada por ações decorrentes da : • Planilha de indicadores periódicos • Análise Crítica do Sistema de Gestão • Projetos Seis Sigma, Kaizen’s e SMED’s • Auditorias Internas e Externas • Budget (orçamento) 15 Exemplo de Hopper List Figura 6 2.2 - Programa 5S O 5S é a base para o sucesso da Manufatura Enxuta (Figura 7), por que a aplicação dos cinco sensos objetiva a transformação do ambiente e das atitudes das pessoas visando melhorar a qualidade de vida, a redução dos custos, a diminuição dos desperdícios e o aumento da produtividade. Os cinco sensos do programa 5S: • Senso de Utilização • Senso de Ordenação • Senso de Limpeza • Senso de Padronização • Senso de Autodisciplina Representação do 5S como a base para o sucesso do Lean. LEAN TPM 6 SIGMA SMED VSM 5S Figura 7 16 2.2.1 - Os cinco sensos do programa 5S, conceitos, benefícios e exemplo da aplicação 1° Senso - Senso de utilização Consiste na identificação e classificação de todos os materiais de trabalho e descarte dos desnecessários, eliminando os excessos de ferramentas, equipamentos, utensílios, móveis, papéis e itens desatualizados. Benefícios: • Economia de espaço, • Eliminação do consumo excessivo de materiais; • Redução dos riscos de acidentes; • Redução do desperdício de materiais. Exemplo de aplicação do senso de utilização: Fotos antes e depois de bancadas de uma Ferramentaria Antes Depois 2° Senso - Senso de ordenação Organização de todos os materiais de trabalho, equipamentos e informações com a definição de locais apropriados, facilitando a localização, acesso e uso de modo que qualquer pessoa possa encontrá-los rapidamente a qualquer tempo. 17 Exemplo de aplicação do senso de ordenação: Fotos de antes e depois da uma área de rebarbas metálicas Antes Depois Benefícios: • Rapidez e facilidade na busca dos materiais; • Otimiza o uso de máquinas, materiais, ferramentas, etc.; • Maior controle sobre a utilização dos materiais; • Redução dos riscos de acidentes. 3° Senso - Senso de limpeza Melhoria da limpeza, da aparência e da conservação nas áreas de trabalho, eliminando a sujeira e objetos estranhos. Exemplo de aplicação do senso de limpeza: Fotos de antes e depois de uma área de destinação de resíduos sólidos. Antes Depois 18 Benefícios: • Melhoria do ambiente de trabalho, tornando-o agradável; • Melhoria do relacionamento inter-pessoal; • Prevenção de acidentes; • Eliminação de desperdícios pela má conservação; • Permite que equipamentos e ferramentas estejam em perfeitas condições de uso. 4° Senso – Senso de limpeza Atenção focalizada na criação de condições favoráveis à saúde física e mental, garantindo um ambiente saudável, livre de poluição com boas condições sanitárias nas áreas comuns, lavatórios, banheiros, cozinha, restaurante, etc. A orientação para o zelo da higiene pessoal é fundamental neste senso. Exemplo de aplicação do senso de limpeza: Fotos de antes e depois de uma área de higienização das mãos. Antes Depois Benefícios: • Redução dos efeitos dos agentes poluentes; • Redução do risco de doenças funcionais; • Melhoria das condições de trabalho; • Redução das condições inseguras; • Melhoria do aspecto visual do ambiente. 19 • 5° Senso - Senso de autodisciplina Desenvolver o cumprimento regular das normas e condutas, visando melhorar a qualidade de vida dos companheiros de trabalho. O cumprimento dos itens anteriores deve tornar-se um hábito. A prática deste senso é constatada pelas auditorias, sempre observando e avaliando a rotina estabelecida na implantação dos quatro sensos anteriores. Exemplo de aplicação do senso de autodisciplina: Foto de antes e depois da oficina de manutenção de empilhadeiras Antes Depois Benefícios: Contribui para a melhoria contínua da organização e do ambiente de trabalho através da consolidação dos conceitos aprendidos e praticados no programa 5S. 2.3 - SMED (Single Minute Exchange of Dies) - Troca Rápida de Ferramentas Consiste na adoção de métodos para redução dos tempos improdutivos gastos nos set ups através da identificação e análise das atividades internas e externas. Dentre os principais desafios enfrentados pelas empresas podemos citar a demanda por uma produção diversificada e em baixo volume, os projetos de redução do set up de máquinas objetivam a flexibilidade e agilidade na 20 manufatura e por conseqüência aumentando o atendimento as demandas e a competitividade. Tipos de set ups operacionais: a) Set up interno: operações de set up que só podem ser executadas com a máquina parada b) Set up externo: operações de set up que podem ser feitas com a máquina em operação A estratégia dos projetos SMED é converter os set ups internos em externos, ganhando com isso menores tempos de máquina parada aumentando por conseqüência a eficiência e produtividade da fábrica. 2.3.1 - Etapas de um Projeto SMED 1- Levantamento das oportunidades de melhoria (VSM) e filmagem da operação no estado atual; 1 - Mapeamento do processo; 2 - Separação entre set up interno e externo; 3 - Conversão do set up interno em externo; 4 - Racionalização e padronização de todos os aspectos da operação de set up. Fluxograma das etapas de um projeto SMED: 21 2.4 - TPM (Total Production Maintanance) – Manutenção Produtiva Total Metodologia e Gerenciamento da manutenção com objetivo de aumentar a disponibilidade dos equipamentos. O TPM compreende a Manutenção com a participação de todos, onde TOTAL significa: todos os níveis, todos os departamentos, rendimento máximo da operação global, PRODUCTIVE conceito onde as intervenções em máquinas deixam de ser exclusividade da manutenção e MAINTENANCE compreende o respeito pelo equipamento, manutenção autônoma. O objetivo do TPM é integrar a produção e a manutenção, maximizar o rendimento do sistema produtivo da empresa, zero quebra, falha ou acidente com pessoas e meio ambiente. 2.4.1- Fases de implementação do TPM FASE 1 - Melhoria Contínua Promoção de atividades de equipe e de pequenos grupos no local de trabalho e incorporação das melhorias, através dos seguintes passos: • Selecionar equipamentos modelo (piloto) • Organizar equipes de trabalho • Levantamento das 6 grandes perdas anuais • Atacar as 6 grandes perdas • Implementar as melhorias • Analisar os resultados FASE 2 - Manutenção autônoma: Dentro dos fundamentos da Manutenção autônoma, o operador “adota” a sua máquina. Passo a passo dos eventos de manutenção autônoma: • Limpeza inicial 22 • Eliminação de fontes de sujeira e locais de difícil acesso • Padrões provisórios de limpeza, inspeção e lubrificação. • Inspeção geral • Inspeção autônoma • Padronização definitiva • Consolidação FASE 3 - Manutenção planejada ou preventiva: No contexto do TPM a manutenção planejada segue um fluxo de trabalho que se inicia no levantamento das necessidades periódicas (anual, mensal, semanal ou diário), seguindo as ações são executadas em parte por corpo operacional (manutenção autônoma) e nas especificidades da manutenção, pelo técnico especializado, após realização, as ações são registradas, os resultados são verificados pela equipe do TPM e por fim padrões de trabalho são criados a partir das melhores práticas. Fluxo de trabalho para Manutenção Planejada: Planejamento anual Atividades do stafff técnico Planejamento mensal Planejamento semanal Ativdades da manutenção autônoma Reunião diária Registro de dados da Manutenção Confirmação dos resultados / verificações Normalização 23 FASE 4 - Educação e treinamento O treinamento dos operadores é aplicado nesta fase para desenvolver novas habilidades para o desempenho de funções adicionais e ensinar o que é a empresa na vida da comunidade. 2.5 – Seis Sigma Consiste em uma metodologia para tratar problemas complexos que utiliza a estatística para redução da variabilidade, defeitos e custos. Na estratégia No Seis Sigma, o defeito é qualquer desvio de uma característica que gere insatisfação ao cliente: Limite Infer. 0.Spec. 4 Limite Sup. Spec. Toler. do Cliente Limite Infer. 0.4Spec. 0.3 0.3 0.2 0.2 0.1 0.1 Limite Sup. Spec. Toler. do Cliente 0.0 0.0 -4 -3 -2 -1 0 Output 1 2 Processo 3 4 -8 -6 -4 -2 0 2 4 6 8 Processo De acordo com Werkema (2002) em termos mais abrangentes pode ser definida como uma estratégia gerencial disciplinada e altamente quantitativa que tem como objetivo aumentar drasticamente a lucratividade das empresas, por meio da melhoria da qualidade dos produtos e processos e da satisfação dos clientes e consumidores. O estabelecimento de um sistema permanente de avaliação e controle é fundamental para garantia da qualidade alcançada e identificação de desvios 24 ou novos problemas, os quais devem exigir ações corretivas e padronizações de procedimentos. Fluxo comparativo Processo Tradicional versus Processo 6 Sigma: 2.5.1- Estágios de um projeto Seis Sigma O ciclo DMAIC Muitos modelos de melhorias têm como referência o ciclo do PDCA (Figura 8) originalmente concebido por Deming. A filosofia desse ciclo é sua aplicação contínua, ou seja, a última etapa de um ciclo determina o início de um novo ciclo. PDCA Figura 8 Fonte: Daimler Chrysler - home page 25 Na estratégia Seis Sigma o ciclo DMAIC tem as mesmas características. Esse ciclo é formado pelas seguintes etapas: “D” DEFINIR Nesta etapa é necessário definir com precisão: - as necessidades e desejos dos clientes; - transformar as necessidades e desejos dos clientes em especificações do processo, considerando a disponibilidade de fornecimento de insumos, a capacidade produtiva e o posicionamento do serviço ou produto no mercado, tendo em conta as ofertas dos concorrentes. “M” MEDIR Nesta etapa é necessário medir com precisão o desempenho de cada etapa do processo, identificando os pontos críticos e passíveis de melhoria. Todas as vezes que ocorrem defeitos no processo ocorrem gastos adicionais de recursos para repor o nível de produção: insumos, tempo, mão-de-obra para executar a atividade. Esses custos precisam ser mensurados. “A” ANALISAR Analisar os resultados das medições permite identificar as “lacunas”, ou seja, determinar o que falta nos processos para atender e encantar os clientes. A busca da causa-raiz dos problemas leva ao desenvolvimento de hipóteses e à formulação de experimentos, visando à eficácia dos processos. Para realizar as melhorias nos processos são elaborados projetos ou planos de ação acompanhados de cronogramas, dimensionamento de recursos necessários, custos e retorno do investimento. “I” IMPLEMENTAR O sucesso da implementação das melhorias está relacionado com a forma de venda do plano às pessoas, que deve contemplar a demonstração das vantagens que a mudança vai trazer e, sempre que possível, aproveitar suas contribuições na forma de operacionalizar a estratégia. “C” CONTROLAR. 26 CAPÍTULO III OS DESPERDÍCIOS E IMPACTOS NO SGA Dentro das organizações fabris, certas questões ambientais como poluições tóxicas, emissões de gases e contaminação de mananciais, não são erroneamente identificadas como desperdícios de manufatura no contexto do foco da alta administração, os conceitos de manufatura enxuta ajudam a identificação destes problemas. Este capítulo tem como objetivo relatar os principais tópicos de uma pesquisa patrocinada pela Agência de Proteção Ambiental dos Estados Unidos (EPA, Environmental Protection Agency) explorando a ligação entre a produção lean e melhoria de indicadores ambientais. A redução ou mitigação destes impactos estão profundamente associadas com os tipos de desperdícios de produção, como são apresentados na tabela 01. Uma forte relação de causa-efeito é observada entre a eliminação dos desperdícios de manufatura e as oportunidades em redução do impacto ambiental. 27 Tabela 01 – Os desperdícios e como eles impactam no Sistema de Gestão Ambiental extraído do EPA, Lean Manufacturing and the Environment. Pág. 28. Tipos de desperdícios Retrabalho Espera Superprodução Movimentação Estoque Exemplos Refugo, defeitos, produção para reposição, inspeção. Fim do estoque, atrasos por processamento em lotes, parada de equipamentos, processos gargalos. Impacto ambiental Matéria-prima consumida na fabricação de produtos defeituosos; Componentes defeituosos requerem reciclagem ou eliminação; Maior espaço requerido para retrabalho, aumentando consumo de energia em aquecimento, resfriamento e iluminação. Potencial estrago de materiais ou danos em componentes causando desperdícios; Desperdícios de energia por meio de aquecimento, resfriamento e iluminação durante a parada de máquinas. Maior quantidade de matérias-primas consumidas para fabricar produtos sem necessidade Produtos extras podem deteriorar ou tornarem obsoletos sujeitos à eliminação Maior utilização de energia para transporte; Emissões de gases por meio de transporte; Maior espaço requerido para movimentação de estoques em processo, aumentando a demanda de consumo de energia para iluminação, aquecimento, resfriamento; Maior quantidade requerida de embalagens para proteger componentes durante o transporte. Maior quantidade requerida de embalagens para armazenar estoques em processo Desperdícios por meio de deterioração ou danos em armazenar estoques em processo; Maior quantidade de materiais para substituir os estoques em processo danificados; Maior utilização de energia para aquecer, resfriar e iluminar área de estocagem. Maior quantidade de matéria-prima consumida por unidade de produção; Processamento desnecessário aumenta os desperdícios, uso de energia e emissões de gases. Poucas sugestões para oportunidade de diminuição dos desperdícios. Fabricação de itens sem necessidade de produção. Movimentação de homens sem necessidade, transportando estoque em processo. Excesso de matéria-prima, estoque em processo ou produto acabado. Processamento desnecessário Excesso de etapas de processamento, ou que exigem tempo além do necessário para atender a necessidade do cliente. Criatividade não utilizada Perda de tempo, idéias, conhecimentos, melhorias e sugestões dos funcionários. 28 CAPÍTULO IV HISTÓRIA, INDÚSTRIA E FABRICAÇÃO DA LATA DE ALUMÍNIO Fonte: Abralatas 4.1 - História Em 1795, Napoleão Bonaparte ofereceu um prêmio de 12 mil francos a quem inventasse um novo método de preservação de alimentos para uso dos soldados franceses. Passaram-se quatorze anos até que Nicholas Appert apresentasse o seu método inédito de preservação por meio do processo de esterilização de alimentos - com o qual conquistou o tal prêmio de Napoleão. No ano seguinte, em 1810, Peter Durand recebeu a patente do Rei George III, da Inglaterra, da lata feita de folha-de-flandres para guardar alimentos. Quinze anos mais tarde, Thomas Kensett registra a patente da lata feita de folha-de-flandres na América, e fica conhecido como o “pai” da indústria da lata. Segundo historiadores, foram estes os principais marcos que antecederam e impulsionaram o desenvolvimento da indústria de latas de alumínio. Fabricadas há mais de um século e meio, as latas inicialmente utilizavam o aço como matéria-prima. E eram pesadas. Em meados da década de 50 do século XX, surgiram os primeiros desenvolvimentos para produção de latinhas de alumínio na Europa - especula-se que a primeira latinha de alumínio foi produzida em 1958, a pedido de uma cervejaria suíça. A primeira 29 lata de cerveja, feita de folha-de-flandres nos Estados Unidos, em 1935, pesava 85 gramas. Hoje, a lata de bebida feita de alumínio pesa menos de 15 gramas. Mas o que de fato consolidou o uso do alumínio no mercado foi a sua maior maleabilidade, que permitiu a fabricação de latas utilizando menos metal. Em 1963, a Reynolds Metals Co., empresa com sede no estado da Virginia, deu início à produção de latas de alumínio - usadas como embalagens para bebidas gaseificadas - nos Estados Unidos. Nos anos 60, foram introduzidas as latas de alumínio com os sistemas de abertura easy-open (“fácil de abrir”). Mais tarde, em meados dos anos 70, foi introduzido o sistema de abertura stay-on-tab (anel “preso à tampa”). Ao longo dos anos seguintes, novas tecnologias foram desenvolvidas e aplicadas à crescente indústria norteamericana e mundial. Hoje, a produção mundial ultrapassa 200 bilhões de latas, e os maiores fabricantes são as norte-americanas Ball Corporation, Crown Cork & Seal, Metal Container Corporation e a inglesa Rexam Beverage Can. 4.2- Indústria As primeiras latas fabricadas no Brasil, em folha-de-flandres, saíram da Metalúrgica Matarazzo no ano de 1988, a pedido da Skol International Beer, hoje Ambev. A lata de alumínio chegou às mãos do consumidor brasileiro apenas em 1989 – novamente um lançamento da marca Skol que importava as embalagens para atender a demanda nacional. O estudo e o desenvolvimento da indústria de latas de alumínio foram iniciados na década de 80, quando a Alcan Alumínio do Brasil Ltda instalou um laminador a quente na sua unidade industrial em Pindamonhangaba, no estado de São Paulo. Tratava-se, à época, de um equipamento singular e único em toda a América Latina, criado para produzir chapas especiais destinadas à fabricação de latas de alumínio para bebidas gaseificadas. O laminador da Alcan representou o primeiro passo para o desenvolvimento desse produto no Brasil. 30 Em 1988, depois de aperfeiçoadas tecnicamente, as chapas de alumínio produzidas em Pindamonhangaba foram avaliadas em dois laboratórios no exterior, o da própria Alcan, no Canadá, e o da norte-americana Reynolds. A partir daí, a Alcan deu início à produção no Brasil de chapas de alumínio específicas para latas. Iniciante, mas de expressivo potencial de crescimento. Em 1982, o Brasil tornou-se auto-suficiente na fabricação de alumínio primário – condição fundamental para a implantação de fábricas de chapas e, consequentemente, de latas de alumínio. Desde aquele ano, houve um grande incentivo para o uso do metal com aplicação em diversos produtos que eram importados pelo país ou que utilizavam outras matérias-primas. 4.3- Fabricação A lata de alumínio, segue um processo de fabricação com a seguinte seqüência de operações ou sub-processos mapeados, conforme detalhamento a seguir. 4.3.1 - Corte da bobina de alumínio e formação do copo Existe um longo processo para se chegar a uma latinha e bebida. O primeiro passo é a formação do copo. O alumínio laminado, que vem em grandes bobinas, entra na prensa de estampagem. O equipamento, computadorizado, corta a chapa em vários discos dando-lhes a forma de um copo. O alumínio, nesse estágio, ainda apresenta a mesma espessura da lâmina original. Fonte: Abralatas 31 4.3.2 - Formação do corpo Depois, os copos seguem para outra prensa onde suas paredes externas, submetidas a uma grande pressão, vão estirar e reduzir a espessura até formar o corpo da lata tal como é consumida. Na saída da prensa, as bordas superiores são aparadas para que todos os corpos fiquem com a mesma altura. Fonte: Abralatas 4.3.3 - Lavagem, secagem e esterilização Neste processo as latas são lavadas por dentro e por fora em uma grande lavadora. Na lavadora, as latas passam por vários banhos e na seqüência são enviadas para um forno de secagem, o que garante a limpeza e esterilização. Fonte: Abralatas 32 4.3.4 - Impressão do rótulo No processo de impressão, os rótulos são feitos por um sistema de flexografia e podem receber várias cores ao mesmo tempo. As máquinas mais modernas conseguem imprimir acima de mil latinhas por minuto. Fonte: Abralatas 4.3.5 - Revestimento interno e secagem Fonte: Abralatas Nesta etapa, as latas recebem o revestimento interno protetor. As latas recebem jatos de spray especial para formar uma película de verniz que confere a proteção extra. Depois, seguem novamente para um forno de secagem. 33 4.3.6 - Formação do necker (pescoço) e perfil da borda A última etapa da fabricação é a moldagem dos pescoços e do perfil da borda da lata, para que a tampa possa ser encaixada. O diâmetro da boca foi diminuído nos últimos anos o que permitiu a utilização de uma tampa menor e consequentemente, reduzindo o custo da embalagem. Fonte: Abralatas 4.3.7 - Controle da Qualidade Após a formação do necker e perfil da borda, faz- se um importante teste de controle da qualidade das embalagens. O teste é on line e consiste na aplicação de um feixe de luz de alta intensidade no interior de cada lata. Todas as latas passam por esta avaliação (inspeção 100%) que é capaz de detectar qualquer defeito. Outros testes como teste de aplicação total de verniz (metal exposto), teste mecânico de resistência à pressão interna e externa são realizados através da amostragem de cada lote produzido para controle estatístico da qualidade. Fonte: Abralatas 34 4.3.8 – Paletização Depois de prontas e inspecionadas, as latas de alumínio são acondicionadas em embalagens conhecidas como pallets para armazenagem e transporte Fonte: Abralatas . 35 CAPÍTULO V OS INDICADORES DO SISTEMA DE GESTÃO AMBIENTAL DA PRODUÇÃO DE LATAS De acordo com Amaral (2005), os indicadores podem ser gerais e usados para todas as atividades de negócios, ou específicos para um determinado setor. No estabelecimento de indicadores têm-se os relacionados a produtos e/ou serviços produzidos ou vendidos. 5.1- Parâmetros de Indicadores Ambientais (KPIs) para produção de latas Na fabricação de latas, para o monitoramento dos itens ligados ao desempenho ambiental são utilizados os KPIs (Keys Indicators Parameters), ou seja, parâmetros indicadores ambientais de: - Consumo de insumos como água, metal, vernizes, tintas, energia, Gás Natural por milheiro de latas produzidas. Consumo de água mês (m3) / latas produzidas (MM) = KPI mensal de consumo de água - Geração de resíduos sólidos como lodo da Estação de Tratamentos de Efluentes, borra de verniz, baldes de tintas, resíduos contaminados com óleo por milheiro de latas produzidas. Geração de resíduos mês (T) / latas produzidas (MM) = KPI mensal de geração de resíduos - Geração de efluentes líquidos por milheiro de latas produzidas. Geração efluentes mês (m3) / latas produzidas (MM) = KPI mensal de geração de efluentes O planejamento de medição e monitoramento do Sistema de Gestão Ambiental é baseado na identificação dos processos principais e de apoio, sendo desdobrados os procedimentos e registros a partir desta identificação. Quando os resultados planejados não são alcançados, são efetuadas as ações corretivas necessárias para assegurar a conformidade com os requisitos do produto, requisitos legais e outros requisitos ambientais. 36 Pela análise destes dados e aplicação das ferramentas de Manufatura Enxuta como: o VSM, o 5S, o SMED, o TPM e o Seis Sigma, a organização garante a tomada de decisão baseada em fatos e a melhoria contínua dos processos pelas ações corretivas ou preventivas, pelas auditorias e Reuniões de Análise Crítica. 5.2 – Análise dos Indicadores Para o monitoramento dos indicadores, é imperativo coleta e análise com freqüência usualmente mensal para demonstrar a adequação e eficácia do Sistema de Gestão e para avaliar estas melhorias ser realizadas, através da determinação dos objetivos, metas, resultados de monitoramento e medição, entre outras fontes. Deve ser determinado pela alta administração da empresa, como os dados serão coletados e analisados, o passo paralelo é controlar as tendências e atuar de forma corretiva e preventiva através da utilização das ferramentas do Lean . A análise de dados fornece informações relativas à: • Características e tendências dos processos e produtos, baseando-se em estudos realizados por pessoal capacitado a utilizar as ferramentas da metodologia PDCA (figura 08) e Seis Sigma; • Análise dos registros para os dados ambientais; • Análise do plano de medição e monitoramento do SGA; • Conformidade com requisitos legais e outros requisitos relativos SGA; • Satisfação das partes interessadas internas e externas (stakeholders), através dos registros de comunicação interna e externa do SGA. Os estabelecimentos de metas de redução dos indicadores ambientais atingirão melhores resultados se vinculadas às metas da área produtiva. Os esforços para implementar os conceitos Lean em diversos processos visando à melhoria sistêmica poderão beneficiar as empresas também na melhoria das condições do meio-ambiente. 37 CAPÍTULO VI INTEGRAÇÃO DO SISTEMA DE GESTÃO COM AS FERRAMENTAS DO LEAN Pode-se melhorar continuamente a eficácia do Sistema de Gestão Ambiental (SGA) pelo uso: • Da política de Qualidade, Meio Ambiente e Segurança e Saúde Ocupacional; • Dos objetivos e metas; • Dos resultados de auditorias; • Da análise de dados; • Das ações corretivas e preventivas e análises críticas pela direção. As sugestões são analisadas e selecionadas pelo grupo, registradas, implementadas e gerenciadas de acordo com o procedimento de ação preventiva ou metodologias previstas nos programas de Manufatura Enxuta (5S’s, VSM, Kaizen e Seis Sigma, SMED, TPM). Esta integração pode ser demonstrada na figura 09 Diagrama da integração do Lean com Sistema de Gestão Definição de Políticas, Objetivos e Metas Ações Corretivas Cliente Interno: Diretoria RC RNC VSM Fluxo de Valor Análise de Gestão Reunião de KPI HOOPER LIST Auditorias Ações de Preventiva e de Melhoria Pesquisa de Satisfação Eventos de Kaizen SMED Lean Enterprise 6 Sigma TPM 5S Figura 9 Cliente Externo 38 De acordo com o EPA (2006) para que integração do Lean favoreça as melhorias ambientais, deve-se: • Mapear o fluxo de valor para entender o sistema, identificando as oportunidades de melhorias ambientais. • Fazer perguntas que poderiam levar a minimização de gastos. Exemplo: O processo possui desperdícios? Se assim, quais são os poluentes? Materiais de baixa toxidade podem ser utilizados? Podem ser reduzidos ou eliminados? • Desenvolver um plano de ação (Hooper List) para aumentar a consciência nas empresas sobre as oportunidades de se conseguir mais melhorias ambientais durante a implementação lean. • Adaptar e desenvolver ferramentas Lean para aplicá-las a tópicos de desempenho ambiental; • Disseminar recursos, materiais, workshops e ferramentas aos profissionais da área ambiental para ajudá-los a entender as técnicas do Lean Thinking e seus benefícios. • Desenvolver um programa piloto para encorajar plantas que estão implementando lean para atingir mais reduções de desperdício e poluição, incorporando explicitamente considerações e ferramentas ambientais nas suas iniciativas Lean. • Estimular parcerias com empresas e organizações que possuem atividades lean combinadas com melhorias ambientais. • . Reconhecer ações ambientais realizadas com sucesso. 39 CONCLUSÃO Com a queda no índice de refugos, decorrente da implementação da manufatura enxuta, melhora-se a qualidade do produto e ao mesmo tempo, elimina-se o desperdício em emissões de gases, resíduos, matéria-prima e outros recursos. Similarmente, a diminuição de estoques e a mudança de layout reduzem o espaço físico requerido, logo à quantidade de água, materiais e energia utilizados para o aquecimento, resfriamento, iluminação e manutenção dos locais de trabalho se tornam menores. Para sustentar estas melhorias, o trabalho padronizado de um Sistema de Gestão, estabelece claramente os procedimentos para desempenhos apropriados das atividades de trabalho e o controle visual reforça estas práticas. Os eventos promovidos pelas ferramentas de manufatura enxuta, envolvem os funcionários do chão de fábrica, identificando e eliminando desperdícios, estimulando a criatividade dos trabalhadores para desenvolver e inovar processos que melhorem a eficiência e a eficácia do Sistema de Gestão ao mesmo tempo, contribuindo para a redução dos impactos ambientais. 40 BIBLIOGRAFIA CERQUEIRA, J. P. Sistemas de Gestão Integrados – ISO 9001, OSHAS 18001, SA 8000, NBR 16001, Conceitos e Aplicações. 1º ed., Rio de Janeiro: Qualitymark, 2006. ROTHER, M. SHOOK, J. Aprendendo a Enxergar – Mapeando o Fluxo de Valor para Agregar Valor e Eliminar o Desperdício – Manual de Trabalho de uma Ferramenta Enxuta. Versão 1.3, São Paulo: The Lean Enterprise Institute, 2003. AMARAL, Sergio Pinto. Sustentabilidade ambiental, social e econômica das empresas: como entender, medir e relatar. 2° ed. São Paulo: Tocalino, 2005. WERKEMA, M. C. C. Criando a Cultura Seis Sigma. Rio de Janeiro: Qualitymark, 2002. Vol. 1: Seis Sigma. ENVIRONMENTAL PROTETION AGENCY (EPA). The Lean and Environment Toolkit: Identify and Eliminate Waste, Reduce Business Costs and Risk, Improve Environmental Results. Version 1.0, United States: EPA Toolkits, 2006. ABRALATAS (Associação Brasileira dos Fabricantes de Latas de Alta Reciclabilidade) - A História de Sucesso da Lata de Alumínio No Brasil e no Mundo. Publicado em junho de 2004. Disponível em: www.abralatas.org.br/downloads/book_de_latas-abralatas_2004.pdf - Acesso em 05 Julho 2009 16h15min. Em<http://www.daimlerchrysler.com.br/empresa/missao/cenqualidade_04.htm. Acesso em 05 Julho 2009 16h15min. 41 Em < http://www.rexamcan.com.br/empresa/estrategia.asp. Acesso em 05 Julho 2009 16h28min Em <http://www.epa.gov/lean. Acesso em 25 Julho 2009 12h42min. Em < http://www.novelis.com.br/NovelisBrasil/Reciclagem. Acesso em 26 Julho 2009 14h13min. Em< http://www.lean.org.br/. Acesso em 26 Julho 2009 15h37min. 42 ÍNDICE FOLHA DE ROSTO 2 AGRADECIMENTO 3 DEDICATÓRIA 4 RESUMO 5 METODOLOGIA 6 SUMÁRIO 7 INTRODUÇÃO 8 CAPÍTULO I – LEAN MANUFACTURING 10 2.1 - VSM (Value Stream Map) – Mapa de Fluxo de Valor 10 2.1.1 - Usando a Ferramenta VSM 2.1.2- Hooper List 11 14 2.2 - Programa 5S 15 2.2.1 - Os cinco sensos do programa 5S, conceitos, benefícios e exemplo da aplicação 2.3 - SMED (Single Minute Exchange of Dies) - Troca Rápida de Ferramentas 16 19 2.3.1 - Etapas de um Projeto SMED20 20 2.4 - TPM (Total Production Maintanance) – Manutenção Produtiva Total 21 2.4.1- Fases de implementação do TPM 21 2.5 - Seis Sigma 23 2.5.1- Estágios de um projeto Seis Sigma CAPÍTULO IV: HISTÓRIA, INDÚSTRIA E FABRICAÇÃO DA LATA DE 24 ALUMÍNIO 28 4.1 - História 28 4.2- Indústria 29 4.3- Fabricação 30 4.3.1 - Corte da bobina de alumínio e formação do copo 30 4.3.2 - Formação do corpo 31 4.3.3 - Lavagem, secagem e esterilização 31 31 4.3.4 - Impressão do rótulo 32 32 4.3.5 - Revestimento interno e secagem 32 43 4.3.6 - Formação do necker (pescoço) e perfil da borda 33 4.3.7 - Controle da Qualidade 33 4.3.8 - Paletização 34 CAPÍTULO V: OS INDICADORES DO SISTEMA DE GESTÃO AMBIENTAL DA PRODUÇÃO DE LATAS 5.1- Parâmetros de Indicadores Ambientais (KPIs) para produção de latas CAPÍTULO VI INTEGRAÇÃO DO SISTEMA DE GESTÃO COM AS FERRAMENTAS DO LEAN 35 35 37 CONCLUSÃO 39 BIBLIOGRAFIA 40 ÍNDICE 42

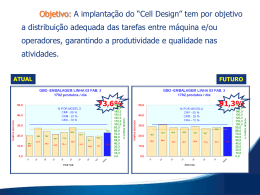

Download