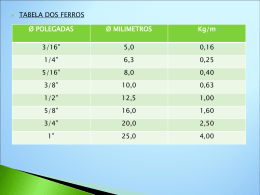

1 UNIVERSIDADE PRESBITERIANA MACKENZIE ESCOLA DE ENGENHARIA ENGENHARIA DOS MATERIAIS ANA PAULA MOMOSE GUIMARÃES CONCRETO COLORIDO: ESTUDO DA ADIÇÃO DE PIGMENTOS EM CONCRETO DE CIMENTO PORTLAND DE ALTO DESEMPENHO São Paulo 2011 2 ANA PAULA MOMOSE GUIMARÃES CONCRETO COLORIDO: ESTUDO DA ADIÇÃO DE PIGMENTOS EM CONCRETO DE CIMENTO PORTLAND DE ALTO DESEMPENHO Dissertação apresentada à Universidade Presbiteriana Mackenzie como requisito à obtenção do Título de Mestre em Engenharia de Materiais. ORIENTADOR: PROFESSOR DR. ALEXANDRE ROMILDO ZANDONADI São Paulo 2011 3 ANA PAULA MOMOSE GUIMARÃES CONCRETO COLORIDO: ESTUDO DA ADIÇÃO DE PIGMENTOS EM CONCRETO DE CIMENTO PORTLAND DE ALTO DESEMPENHO Dissertação de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie como parte dos requisitos à obtenção do Título de Mestre em Engenharia de Materiais. Aprovado em 4 de julho de 2011. BANCA EXAMINADORA ___________________________________________________________________ Prof. Dr. Alexandre Romildo Zandonadi – Orientador Universidade Presbiteriana Mackenzie ___________________________________________________________________ Prof. Dr. Antônio Hortêncio Munhoz Júnior Universidade Presbiteriana Mackenzie ___________________________________________________________________ Prof. Dr. Francisco Rolando Valenzuela Diaz Universidade de São Paulo 4 M733c Momose, Ana Paula M. Guimarães. Concreto colorido : estudo da adição de pigmentos em concreto de cimento Portland de alto desempenho / Ana Paula M. Guimarães Momose – 2011. 95 f. : il. ; 30 cm. Dissertação (Mestrado em Engenharia de Materiais) – Universidade Presbiteriana Mackenzie, São Paulo, 2011. Bibliografia: f. 93-95. 1. Concreto colorido. 2. Argamassa. 3. Cimento Portland. 4. Pigmento. I. Título. CDD 620.136 5 AGRADECIMENTOS Agradeço a Deus por me ouvir e me abençoar sempre, ao meu marido João Batista Guimarães e meus pais pela ajuda incondicional, o carinho e paciência dispensada ao longo desses anos. Agradecimento especial ao Professor Dr. Zandonadi meu querido orientador, pelos ensinamentos, apoio, conselhos, críticas e elogios e que me fortaleceram e me nortearam na pesquisa. Ao Mestre Simão Priszkulnik, minha admiração e respeito até mesmo por seu olhar crítico e perspicaz, apoiando de maneira discreta, porém direcionadora das dúvidas e indagações da investigação do compósito cimentício. Ao professores da Escola de Engenharia da Universidade Presbiteriana Mackenzie Dr. Antônio Hortêncio Munhoz Júnior, Dr. Marcel Mendes, Dra. Leila Figueiredo de Miranda, Dr. Antônio Augusto Couto, Dr. Waldemar Alfredo Monteiro e demais professores que me orientaram no decorrer da pesquisa e me incentivaram sempre. Agradeço ao Mackpesquisa. Agradeço também aos antigos professores da Faculdade de Arquitetura e Urbanismo, tanto da Universidade Mackenzie como da Universidade de São Paulo por despertarem a conscientização e o incentivo ao conhecimento sobre os materiais do qual somos responsáveis por especificar nas obras e projetos técnicos. A empresa Lanxess Indústria de Produtos Químicos e Plásticos Ltda., em especial a Nitemar Vieira, Tânia Regina Moreno e Helena Possomato, pela doação do pigmento e o apoio nas especificações técnicas sobre os pigmentos inorgânicos de óxido de ferro produzido em Porto Feliz, interior de São Paulo. As empresas Holcim S.A. Concrevit e Votorantim Cimentos pelo constante apoio ao Laboratório da Escola de Engenharia na doação dos cimentos e agregados, demonstrando desta maneira o apoio incondicional pela pesquisa e desenvolvimento conjunto na Universidade Mackenzie. A Vedacit, do grupo Otto Baumgart Indústria e Comércio S.A. através de Ricardo Faria pela doação do aditivo superplastificante para concreto e argamassa e suas orientações sobre sua aplicação. Ao apoio incondicional dos laboratoristas do Laboratório de Materiais da Construção Civil da Escola de Engenharia José Carlos Sobrinho, José Maria da Silva e Lázaro de Castro pelo auxilio na preparação e ensaios realizados. Também agradeço aos técnicos do Laboratório de Caracterização de Materiais Marco Vinícius Surmani Martins e Maria Liuba Luciancencov Crespo, Abner Cabral Neto e Luiz Henrique Silveira todos da Universidade Mackenzie. 6 Aprender é a única coisa de que a mente nunca se cansa, nunca tem medo e nunca se arrepende. (Leonardo da Vinci) 7 RESUMO Este trabalho busca analisar a influência do pigmento inorgânico de óxido de ferro na adição da argamassa e no concreto de cimento portland e quais as suas melhorias dentro desta incorporação. Cabe situar que nos últimos anos, o avanço nos tipos e classes de resistências do cimento tem possibilitado grandes melhorias nas propriedades físicas e químicas do concreto principalmente a resistência mecânica e sua durabilidade, aliado ao uso mais comum de aditivos químicos específicos para o concreto. Neste contexto o estudo busca analisar a influência que os pigmentos podem trazer de melhoria não só no seu aspecto estético, mas quem sabe melhorar na resistência mecânica. Contextualizando de uma maneira geral quais os tipos de cimentos, agregados e aditivos que existe hoje disponível no mercado brasileiro, quais as principais aplicações para escolha do melhor cimento e características que melhor se aplica no concreto cromático. A escolha do pigmento inorgânico de óxido de ferro foi escolhida propositadamente por ser o pigmento de maior consumo e uso mundial na construção civil. Também a sua alta estabilidade térmica, durabilidade e dispersabilidade. Buscam-se assim estudar e buscar compreender a microestrutura complexa e heterogênea do concreto colorido e quais influências será provocado na incorporação do pigmento na massa, onde investigam se o pigmento acopla nos vazios presentes entre os agregados e a estrutura da hidratação do cimento, ou até mesmo quem sabe melhorar, na própria estrutura da hidratação e se isto pode gerar melhor empacotamento teórico. Montado um programa experimental composto por 6 (seis) teores de pigmento (0%, 3%, 5%, 7%, 9% e 12%) visando ensaiar, comparar e verificar as mudanças na trabalhabilidade, na resistência mecânica a compressão e verificar a variação de descontinuidade interna no concreto pigmentado através dos ensaios de ultrassom. Por microscopia, também será buscado verificar quais os locais que se alojam o pigmento na estrutura no compósito cimentício. Pretendem-se desta maneira verificar se poderão ampliar com mais propriedade o uso do concreto colorido na sua aplicação não apenas em pisos (blocos intertravados, pisos industriais, concreto estampado decorativo, etc.) e em peças pré-moldadas (vasos, placas cimentícias, telhas, blocos, etc.), mas também sua aplicação em grandes estruturas estuda-se mais e melhor as características do concreto pigmentado e as nuances frente ao concreto convencional. Palavras chaves: Concreto Colorido. Argamassa. Cimento Portland. Pigmento. 8 ABSTRACT This work analyzes the influence of the inorganic pigment of iron oxide in the addition of mortar and concrete of Portland cement and what their improvements within this incorporation . It is situated in recent years, advances in the types, varieties and classes of resistance of cement has enabled significant improvements in physical and chemical properties of concrete mainly mechanical resistance and durability, allied of course the most common use of chemical additives concrete. In this context our study is to analyze the influence that the pigments can bring improvement not only in its aesthetic aspect but also on their mechanical properties. Contextualizing generally what types of cements, aggregates and additives that has been available on the market today, what are the main applications for cement and chooses the best features that best applications the concrete chromatic .A choice of inorganic pigment iron oxide was deliberately chosen by be the pigment of increased consumption and use worldwide in construction and due to its high thermal stability, durability, and especially for its low cost. Thus seek to study and try to better understand the complex and heterogeneous microstructure of colored concrete and what improvements can be induced in the incorporation of the pigment mass, where they were investigating whether the pigment can be incorporated in the voids between these aggregates present the complex structure of interfaces cement hydration. Assembled an experimental program consists of six levels of pigment (0%, 3%, 5%, 7%, 9% e 12%) aimed to test and verify the changes of its workability, the mechanical compression changes the workability, mechanical strength and porosity investigated through the ultrasound and microscopy. The aim is thus possible that the use of colored concrete need not only sandbank on floors (interlocking blocks, industrial flooring, etc.) or pre molded pieces (vases, cement plates, tiles, blocks, etc.) but also seeks to expand its application to large structures, but for this to happen we are seeking a better understanding of its characteristics and nuances compared to conventional concrete. Keywords: Concrete Chromatic. Mortar. Portland Cement. Pigment. 9 LISTA DE FIGURAS FIGURA 1 Ponte Branca em Brusque, SC.............................................................. 22 FIGURA 2 Hotel Unique, SP................................................................................... 22 FIGURA 3 Detalhe da parede em concreto preto................................................... 23 FIGURA 4 Parede em concreto preto no saguão.................................................... 23 FIGURA 5 Detalhe externo da fachada do Hotel................................................... 23 FIGURA 6 Parede interna em concreto vermelho................................................... 23 FIGURA 7 A mesma parede em concreto preto..................................................... 23 FIGURA 8 Museu Iberê Camargo, RS................................................................... 24 FIGURA 9 Painel no concreto vermelho, amarelo e branco, SP........................... 24 FIGURA 10 Detalhe interna da Bodega Antión, La Rioja, Espanha........................ 25 FIGURA 11 A Bodega em concreto amarelo............................................................ 25 FIGURA 12 Detalhe interno da cobertura do Estádio ............................................. 26 FIGURA 13 Estádio Soccer City, Johanesburgo, África do Sul............................... 26 FIGURA 14 Cidade da Justiça, Barcelona, Espanha................................................ 27 FIGURA 15 Detalhe das nuances de cores................................................................ 27 FIGURA 16 Ponte vermelha, Estocolmo, Suécia...................................................... 28 FIGURA 17 Estação de teleférico em Mayrhofen, Áustria....................................... 28 FIGURA 18 Igreja em concreto fotocatalítico branco, Roma, Itália.......................,. 29 FIGURA 19 Vista frontal da Igreja............................................................................ 29 FIGURA 20 Piso em concreto preto.......................................................................... 30 FIGURA 21 Concreto laranja.................................................................................... 30 FIGURA 22 Piso colorido do Mapa Mund, Las Vegas, EUA............,...................... 30 FIGURA 23 Piso com variação de textura e cor....................................................... 30 10 FIGURA 24 Eflorescência........................................................................................ 31 FIGURA 25 Diferença do concreto vermelho com cimento cinza e branco............ 38 FIGURA 26 Diferença de tonalidade do amarelo.................................................... 39 FIGURA 27 Fotos dos agregados mais usuais........................................................ 43 FIGURA 28 Influência do fator água/cimento na cor do concreto......................... 53 FIGURA 29 Separação dos materiais....................................................................... 78 FIGURA 30 Mistura da massa vermelha................................................................. 78 FIGURA 31 Cura do concreto nas formas................................................................ 78 FIGURA 32 Armazenamento em câmara úmida...................................................... 78 FIGURA 33 Ensaio de ultrassom.............................................................................. 80 FIGURA 34 Ensaio de ultrassom.............................................................................. 80 FIGURA 35 Ensaio de compressão.......................................................................... 81 FIGURA 36 Corpos de prova para serem ensaiados................................................ 82 FIGURA 37 Equipamento N4 PLUS........................................................................ 82 FIGURA 38 Tubetes com pigmento em suspensão................................................... 82 FIGURA 39 Concreto vermelho............................................................................... 83 FIGURA 40 Imagem de registro do pigmento vermelho......................................... 83 FIGURA 41 Argamassa amarela.............................................................................. 83 FIGURA 42 Imagem de registro do pigmento amarelo............................................ 83 11 LISTA DE GRÁFICOS GRÁFICO 1 Organograma dos termos do concreto................................................... 21 GRÁFICO 2 Exsudação de concretos sem aditivos................................................... 50 GRÁFICO 3 Exsudação de concretos com aditivos................................................... 51 GRÁFICO 4 Representação esquemática do CAA e CCV........................................ 51 GRÁFICO 5 Proporcionalidade teórica do concreto.................................................. 57 GRÁFICO 6 GRÁFICO do sistema CIELAB............................................................ 61 GRÁFICO 7 Organograma do programa experimental.............................................. 63 GRÁFICO 8 Etapas do programa experimental......................................................... GRÁFICO 9 Resultado dos ensaios de compressão do concreto cinza...................... 75 GRÁFICO 10 Resultado dos ensaios de compressão da argamassa cinza................... 76 GRÁFICO 11 Resultado dos ensaios de compressão do concreto branco................... 76 GRÁFICO 12 Resultado dos ensaios de compressão da argamassa branca................. 77 GRÁFICO 13 Resultados do ensaio de ultrassom da argamassa amarela................... 84 GRÁFICO 14 Resultados do ensaio de ultrassom da argamassa vermelha................ 85 GRÁFICO 15 Resultados do ensaio de ultrassom do concreto amarelo..................... 86 GRÁFICO 16 Resultados do ensaio de ultrassom do concreto vermelho.................. 87 GRÁFICO 17 Resultados de resistência a compressão axial da argamassa amarela... 88 GRÁFICO 18 Resultados de resistência a compressão axial da argamassa vermelha. 89 GRÁFICO 19 Resultados de resistência a compressão axial do concreto amarelo.... 90 GRÁFICO 20 Resultados de resistência a compressão axial do concreto vermelho... 91 65 12 LISTA DE TABELAS TABELA 1 Perfil de distribuição no Brasil................................................................... 36 TABELA 2 Tipos de cimento branco............................................................................. 37 TABELA 3 Tipos de cimentos cinza.............................................................................. 39 TABELA 4 Agregados graúdos..................................................................................... 42 TABELA 5 TABELA de cores dos agregados mais usuais.......................................... 43 TABELA 6 Distribuição granulométrica dos agregados graúdos................................. 44 TABELA 7 Teores aceitáveis de impurezas do agregados graúdos.............................. 44 TABELA 8 Distribuição granulométrica dos agregados miúdos.................................. 45 TABELA 9 Teores aceitáveis de impurezas do agregados miúdos............................... 46 TABELA 10 Agregados totais......................................................................................... 47 TABELA 11 Composição química dos pigmentos......................................................... 59 TABELA 12 Nuance do espectro de cor dos pigmentos................................................. 60 TABELA 13 Caracterização dos pigmentos.................................................................... 69 TABELA 14 Cronograma de ensaios.............................................................................. 70 TABELA 15 Resultados do ensaio de ultrassom da argamassa amarela........................ 84 TABELA 16 Resultados do ensaio de ultrassom da argamassa vermelha...................... 85 TABELA 17 Resultados do ensaio de ultrassom do concreto amarelo.......................... 86 TABELA 18 Resultados do ensaio de ultrassom do concreto vermelho......................... 87 TABELA 19 Resultados de resistência a compressão axial da argamassa amarela......... 88 TABELA 20 Resultados de resistência a compressão axial da argamassa vermelha...... 89 TABELA 21 Resultados de resistência a compressão axial do concreto amarelo........... 90 TABELA 22 Resultados de resistência a compressão axial do concreto vermelho......... 91 13 ABREVIAÇÕES E SIGLAS ABNT............Associação Brasileira de Normas Técnicas ABCP............Associação Brasileira de Cimento Portland ABESC..........Associação Brasileira de Empresas de Serviço de Concretagem ACI................American Concrete Institute ASTM............American Society for Testing and Materials CCV................concreto convencional CCOL............concreto colorido CAA.................concreto auto adensável CAD................concreto de alto desempenho CEB.................Comité Euro-Internacional du Béton CB-18..............Comitê Brasileiro de Cimento, Concretos e Agregados da ABNT CP....................Corpo de prova CIELAB...........Commission Internationale de L’Eclairage EFNARC….….European Federation of National Trade Associations Representing Producers and Applicators of Specialist Building Producters EUA...................Estados Unidos IBRACON ........Instituto Brasileiro do Concreto Nm......................nanômetros μm......................micr ômetro mm....................milímetros MPa....................Mega Pascal NBR.................Norma Brasileira SP....................São Paulo SC....................Santa Catarina 14 SUMÁRIO 1 INTRODUÇÃO................................................................................................. 16 1.1 OBJETIVO GERAL DA PESQUISA................................................................ 17 1.2 OBJETIVO ESPECÍFICO.................................................................................. 17 1.3 JUSTIFICATIVA............................................................................................... 17 1.4 METODOLOGIA............................................................................................... 18 2 CONCRETO COLORIDO.............................................................................. 20 2.1 APLICAÇÃO DO CONCRETO COLORIDO................................................... 21 2.2 CONSIDERAÇÕES E RECOMENDAÇÕES PARA OBTENÇÃO DE UM BOM CONCRETO COLORIDO................................................................. 30 3 MATERIAIS CONSTITUENTES DO CONCRETO.................................... 34 3.1 CIMENTO PORTLAND.................................................................................... 34 3.1.1 Cimento Portland branco................................................................................ 37 3.1.2 Cimento Portland cinza................................................................................... 38 3.2 AGREGADOS.................................................................................................... 41 3.2.1 Agregados graúdos......................................................................................... 42 3.2.2 Agregados miúdos.......................................................................................... 45 3.3 ADIÇÕES MINERAIS .................................................................................. 48 3.4 ADITIVOS.................................................................................................... 49 3.5 ÁGUA........................................................................................................... 54 4 PIGMENTOS.................................................................................................... 55 4.1 TIPOS, CARACTERÍSTICAS E CLASSIFICAÇÃO....................................... 56 4.2 OS PIGMENTOS INORGÂNICOS DE ÓXIDO DE FERRO............................ 59 4.3 BREVE CONCEITO SOBRE COLORIMETRIA............................................. 60 5 PROGRAMA DE EXPERIMENTAL............................................................. 63 5.1 ESCOLHA DOS MATERIAIS......................................................................... 66 5.2 PRINCIPAL VARIANTE: TEOR DE PIGMENTO................................... 68 5.3 CARACTERIZAÇÃO DOS MATERIAIS..................................................... 70 6 ENSAIOS REALIZADOS................................................................................ 75 6.1 ENSAIOS NA ARGAMASSA E CONCRETO CINZA..................................... 75 6.2 ENSAIOS NA ARGAMASSA E NO CONCRETO BRANCO....................... 76 6.3 ENSAIOS NA ARGAMASSA E CONCRETO PIGMENTADO..................... 77 6.3.1 Ensaios com ultrassom em corpos de prova amarelos e vermelhos................ 79 15 6.3.2 Ensaios de resistência a compressão axial........................................................ 80 6.4 GRANULOMETRIA MÉDIA DOS PIGMENTOS............................................. 82 7 ANÁLISE DE RESULTADOS E DISCUSSÕES........................................... 83 8 CONCLUSÕES.................................................................................................... 92 REFERÊNCIAS BIBLIOGRÁFICAS................................................................. 93 16 1.INTRODUÇÃO Atualmente o concreto é um dos materiais de maior uso na construção civil devido a sua enorme facilidade de execução, versatilidade e plasticidade. Nos últimos anos tem-se desenvolvido muito a qualidade do concreto, quer pelo aumento da resistência mecânica, quer na resistência em ambientes agressivos. O concreto colorido entra neste contexto buscando trazer uma nova alternativa e quebrar o paradigma de sua cor acinzentada. A função estética também tem crescido relevantemente e o concreto cromático vem timidamente sendo aplicado, no qual a cor é um parâmetro novo e poucos são os estudos já realizados. Nos Estados Unidos, mais especificamente o ACI (American Concrete Institute) através da Comissão 303 R publicou em 2004 um Guia Prático para o concreto colorido por eles denominado como concreto arquitetônico, orientando de maneira geral quais os cuidados na preparação e lançamento no próprio local da obra,as suas premissas e particularidades. Neste documento busca-se nortear a importância da seleção dos materiais especificados, a mistura, os tratamentos adicionais mais adequados, o transporte, lançamento e consolidação da massa, a cura, o cuidado com as formas de conformação e seus acessórios e peculiaridades, bem como os possíveis tratamentos de superfície, limpeza e manutenção do produto. Na Europa, no Simpósio Internacional sobre Concretos Especiais CARVALHO F. (2002) apresentou uma explanação do concreto cromático e indagou sobre o estudo da cromaticidade do concreto colorido e começou a classificar a cor do concreto pelo sistema das coordenadas cromáticas L*a*b*, em concordância com os estudos de PASSUELO (2004) no Brasil, do qual ela descreve que o sistema conhecido como CIELAB é o sistema de representação da cor mais difundido e aceito nos mais diversos campos da ciência e adequado quando se quer classificar a cor de maneira mais sistemática e precisa. O concreto colorido tem aplicação consolidada na confecção de artefatos e pré-fabricados em geral, mas sua aplicação em estruturas de grande porte é pequena e tímida ainda. Segundo PASSUELO (2004), a questão é que novos materiais apresentam características e comportamentos diferentes e muitas vezes ainda pouco conhecidos e estudados. Apesar do estudos bastante numerosos em concreto com cimento cinza, são poucos os trabalhos relacionados com o uso da incorporação de pigmentos, daí talvez seja uma razão da sua pouca aplicação nas estruturas das edificações em geral. Conforme citam CARVALHO F. (2002) AGUIAR (2006) a utilização do concreto cromático é recente, por volta de 1920 na Inglaterra foi aplicado o concreto cromático, mas apesar do sucesso na época, somente por volta dos anos 80 o concreto colorido voltou a ser mais aplicado devido à expansão do uso do cimento branco nos EUA, e atualmente este material pode ser encontrado pontualmente em algumas partes no mundo. 17 1.1 OBJETIVO GERAL DA PESQUISA Como objetivo geral esta pesquisa visa compreender a influência da adição do pigmento na massa do concreto e buscar verificar se ocorre melhora na resistência mecânica e buscar analisar nas escolhas dos materiais componentes do concreto para uma melhor cromaticidade tanto no cimento branco como no cimento cinza, e buscar investigar se os grãos de pigmentos conseguem ser incorporado nos vazios intersticiais da microestrutura cimentícia. 1.2 OBJETIVOS ESPECÍFICOS Em linhas gerais pretende-se analisar: • A importância da escolha dos materiais frente a gama de opções que se tem hoje em dia disponível, e quais as melhores escolhas do tipo de cimento e agregados a serem adotados para melhor produção do concreto colorido de alto desempenho e quais os cuidados e recomendações para a produção do concreto pigmentado com alto adensável e alto desempenho. • Analisar as interfaces de coloração conforme o uso de cimento cinza e branco no concreto colorido e verificar qual teor de pigmento de óxido de ferro alcançam melhores resultados de coloração ,especificamente os pigmentos amarelo e vermelho. • Estudo da incorporação do pigmento no concreto de cimento Portland buscando compreender a influência do pigmento não só em seu aspecto estético, mas também no seu aspecto físico quanto à interferência da resistência mecânica e no índices de vazios, tentando verificar se o pigmento consegue diminuir a descontinuidade da massa e melhorar no empacotamento teórico. 1.3 • O pigmento inorgânico de óxido de ferro foi escolhido propositadamente por ser o pigmento de maior uso mundial na Indústria da Construção Civil , aliado a sua alta estabilidade térmica , durabilidade e dispersabilidade. • Busca-se também começar a compreender a microestrutura complexa do concreto colorido quanto à incorporação do pigmento, buscando investigar como o pigmento se acopla na estrutura da hidratação do cimento na mudança nos índices de vazios do concreto. JUSTIFICATIVA Este estudo foi alavancado pelo pouco conhecimento científico que se tem publicado sobre o estudo do concreto colorido pigmentado, pois na sua grande maioria a coloração é simplesmente surgida pela predominância da composição de cores dos agregados e do cimento adotado. Muitos são os estudos do concreto para a melhoria de seu desempenho mecânico, sua melhor trabalhabilidade e permeabilidade. Todavia no aspecto estético de sua 18 cromaticidade ainda é muito pouca a literatura técnica e quais são os parâmetros de classificação a serem adotados no que tange na cor no concreto. Mesmo dentro do concreto de tonalidade cinza existem muitas nuances, mas que ainda precisa-se aprender e compreender quais são os elementos que alteram a sua cor. Busca-se analisar somente o concreto amarelo e vermelho, devido ao tempo disponível para este trabalho, todavia sabe-se que existe muito a pesquisar nas outras tonalidades (verde, azul, preto, laranja, roxo, etc.) e outros tipos de pigmentos a serem incorporados (orgânicos, naturais, sintéticos, etc.). 1.4 ORGANIZAÇÃO DO TRABALHO Este trabalho está estruturado em oito capítulos, conforme descritos a seguir: O 1° capítulo faz uma introdução geral e apresentação do estudo sobre o concreto colorido, suas denominações mais comuns, suas limitações e particularidades na sua aplicação no compósito. O 2° capítulo faz uma revisão bibliográfica nos estudos do concreto colorido e exemplifica algumas obras onde foi aplicado de forma inovadora o concreto colorido no Brasil e alguns outros países do mundo que se destacaram nos últimos dez anos. O 3° capítulo descreve os principais materiais constituintes do concreto e quais os mais recomendados para a aplicação do concreto cromático, frente a gama de opções para compor o concreto, destacando primeiramente o cimento (grifo nosso) e suas variações, a classificação granulométrica dos agregados (grifo nosso) e suas nuances de cor e alguns aditivos químicos (grifo nosso) encontrados no mercado específicos para o concreto. Nesta seqüência, o 4° capítulo será dissertado sobre os pigmentos (grifo nosso), sua classificação e principais características, e em destaque os pigmentos de óxido de ferro amarelo e vermelho do qual fazem parte dos ensaios experimentais que irão ser desenvolvidos. Ainda neste capítulo dissertam-se na gama de variedades de escolha, do qual não se pretende exaurir sobre o tema, mas apenas nortear em algumas escolhas para adoção e produção do concreto colorido de boa qualidade. No 5° capítulo apresenta o programa experimental de materiais e métodos adotados que busca desenvolver um concreto e uma argamassa com alta viscosidade e busca de uma alta resistência mecânica. Partiu-se assim após alguns ensaios prévios de estudo da dosagem e fixados o consumo de cimento em 445 kg/m3, teor de água/cimento em 0, 35 e foi escolhido como variável apenas os teores de pigmento. Primeiramente foram preparados alguns corpos de prova (CP) sem adição de pigmentos (0% de incorporação de pigmento) do qual foi denominado como argamassa e concreto cinza referência e argamassa e concreto branco referência (grifo nosso). Estes foram ensaiados para 19 se verificar qual a resistência mecânica aos 7, 14 e 28 dias nos CP preparados tanto com o uso de cimento branco CPB40-E como também nos CP com cimento cinza CP III 40. Na seqüência com o mesmo traço foram preparados os CP com 3%, 5%, 7%, 9% e 12 % de teor de pigmento com relação ao peso do cimento. Adotou-se o pigmento amarelo e o pigmento vermelho a base de óxido de ferro, mas apenas preparados com cimento branco. Foram feitos assim os ensaio não destrutivos de ultrassom aos 7,14 e 28 dias tanto na argamassa e no concreto vermelho, concomitantemente com a argamassa amarela e o concreto amarelo, conforme as normas da ABNT NBR 8802/1994. Logo em seguida, os ensaios destrutivos de verificação de resistência a compressão axial. Estão também programados os ensaios de microscopia para se verificar onde os grãos de pigmento se localizam na microestrutura complexa do compósito cimentício. No 6° capítulo são apresentados os resultados obtidos nos ensaios programados e no 7° capítulo são analisados os resultados comparativamente com o concreto e argamassa referências. No último capítulo são apresentados as considerações finais e sugestões para trabalhos futuros. 20 2 CONCRETO COLORIDO Entende-se por concreto colorido a adição de pigmento a massa do concreto dando-lhe coloração diferenciada do concreto convencional. Existem algumas denominações mais comum para caracterizar o concreto colorido,tais como: • Concreto arquitetônico nomenclatura mais usual dada pela ACI (American Concrete Institute –USA) • Concreto colorido nomenclatura mais usual dada pela BCA (British Cement Association Reino Unido) Também são denominações sinônimas em especial na Literatura Latino-Americana e Européia: • • • • Concreto pigmentado Concreto decorativo Concreto estético Betão cromático No Brasil o termo mais usual é o concreto colorido porém faltam ainda normas regulamentadoras para sua aplicação .Os estudos sobre o tema ainda são bem recentes,destacando-se através da USP por HELENE (1999) e pela UFRGS por KIRCHHEIM (2003) e PASSUELO (2004) Concreto arquitetônico é a denominação adotada segundo a ACI 303 R, todavia concreto pigmentado e concreto cromático também são outras denominações comuns ao concreto colorido. Segundo Carvalho (2002) a fabricação do concreto colorido não difere fundamentalmente do processo empregado para produzir concreto sem pigmento. No entanto, alguns fatores devem ser considerados durante sua produção com o objetivo de aperfeiçoar a cor e a qualidade desejada. A eleição dos agentes colorantes, o tipo e cor do cimento, a adequada relação água/cimento, a granulometria e cor dos agregados, são alguns fatores importantes para a obtenção de um concreto de boa qualidade, integridade estrutural e beleza permanente. A maior vantagem do concreto colorido é justamente tirar partido do concreto aparente, minimizando o custo de revestimento e destacando o seu valor estético na cor e na textura, dando valorização estética na estrutura aparente colorida. Cabe destacar a diferenciação de alguns termos técnicos que muitas vezes são confundidos, abaixo o GRÁFICO 1, para facilitar a compreensão dos termos adotados: Apresenta-se neste organograma a adição do pigmento e suas denominações mais comuns. 21 GRÁFICO 1 : Organograma de termos do concreto. CIMENTO ÁGUA AREIA BRITA AÇO PASTA ARGAMASSA CONCRETO CONCRETO ARMADO PIGMENTO ARGAMASSA COLORIDA CONCRETO COLORIDO 2.1 APLICAÇÃO DO CONCRETO COLORIDO Segundo CARVALHO (2002), em 1920 a empresa G.& T. Ltda. de Hull, na Grã Bretanha produziu pela primeira vez o cimento colorido. E a "Art Pavements & Decorations de Canden Town" foi a primeira a utilizar a incorporação da cor na fabricação de peças pré-fabricadas. Já a fábrica de cigarros "The Carreras Black Cat" é provavelmente o primeiro edifício construído com concreto colorido. Em sua construção o emprego da técnica de mesclar cimento portland e areia colorida com ocres da África do Sul que dotou o concreto em tons amarelados. Também foi utilizado vidro moído de Veneza em algumas colunas e cornijas objetivando brilhos avermelhados, verdes e pretos. Apesar de ter sido no começo do século passado um grande sucesso, não houve seqüência nesta inovação e a indústria cimentícia acabou seguindo outros caminhos. Segundo AGUIAR (2006) por volta dos anos 80 que o concreto colorido voltou a ser novamente utilizado. Esta volta se deu em especial pela expansão do uso do cimento branco principalmente nos Estados Unidos. No Brasil o uso começou a ser mais significativo somente no início do século XXI, destacando a ponte Branca em Brusque como pioneira no uso do concreto branco no Brasil (FIGURA 1). 22 FIGURA 1: Ponte Estaiada em Concreto Branco, Brusque (SC), 2004, Brasil. FIGURA 1 destaque-se a primeira obra em concreto branco do Brasil, nas margens do rio Itajaí Mirim na cidade de Brusque, no estado de Santa Catarina no sul do Brasil. A ponte com seus 90 metros de comprimento e 36 metros de altura, consumiu dois mil metros cúbicos de concreto branco, segundo relatou o engenheiro Osvaldemar Marquetti, responsável pelos projetos técnicos de estrutura e arquitetura da ponte estaiada branca. FIGURA 2: Hotel Unique em São Paulo (SP), inaugurado em 2002, Brasil Fonte:acervo do autor. 23 Em 2002 o arquiteto Ruy Othake adotou o uso do concreto vermelho e preto em uma única parede (vide FIGURAS 6 e 7) bem como inovou na plasticidade de uma parede curva imitando uma folha caindo no hotel Unique (vide FIGURA 2). O concreto preto também tem destaque na fachada principal e em detalhes de algumas paredes do saguão de entrada do prédio (vide FIGURAS 3 , 4 e 5). As fotos na seqüência destacam os detalhes do Hotel Unique, onde foi aplicado o concreto preto e vermelho marcando o pioneirismo pela sua inovação estética no Brasil. FIGURA 3: Detalhe da parede em concreto nos preto no saguão de entrada no térreo FIGURA 4: Parede em concreto preto fundos do bar no piso térreo FIGURA 5: Detalhe em concreto preto na fachada do Hotel Unique . FIGURA 6: Parede interna no hall principal em concreto vermelho Fonte : Acervo do autor. FIGURA 7: A mesma parede ainda com detalhes de concreto preto na face externa 24 A FIGURA 8 ilustra o Museu Iberê Camargo em Porto Alegre no estado do Rio Grande do Sul (RS). Obteve-se o concreto branco através da adoção do uso do cimento branco estrutural e a adição de duas pozolanas de alto desempenho (sílica ativa e metacaulim). Além de um alto teor de finos para melhor acabamento superficial. Durante o processo de execução da obra do museu, foi preciso à adição de aditivos superplastificante e retardadores de pega, justamente para o controle da trabalhabilidade e maior tempo de manuseio do concreto fresco, conforme foi relatado no II Seminário de Patologias das Edificações na Universidade Federal do Rio Grande do Sul em novembro de 2004 por DALMOLIN e equipe. FIGURA 8: Museu Iberê Camargo em Porto Alegre (RS), inaugurado em 2008, Brasil. Fonte: www.iberecamargo.org.br/content/novasede/construcao.asp A FIGURA 9 mostra um painel artístico denominado "Epopéia Paulista" da artista plástica Maria Bonomi elaborado em 2004. Este painel de 73 metros de comprimento por 3 metros de altura constitui de três camadas de concreto colorido em baixo relevo de objetos esquecidos nas estações de trem. São imensos painéis sobrepostos nas cores vermelho, amarelo e branco, instalado estrategicamente dentro de um corredor de circulação do terminal intermodal do Brás, onde circulam milhares de passageiros que se transferem do trem para o metrô gratuitamente na cidade de São Paulo. FIGURA 9:Detalhe e vista geral do painel decorativo na estação Brás do Metrô em São Paulo (SP), 2004, Brasil. Já na Espanha, a Bodega Antión feita em concreto amarelo, integra com um hotel de luxo, um restaurante, uma área para prova de vinhos, escritórios, sala de conferências e uma vinoteca conforme relata o próprio arquiteto Jesus Marino Pascual. Na FIGURA 10 destaca o detalhe 25 das vigas curvas e na FIGURA 11 detalhe das aberturas das janelas como resolução em atenuar a luz e a temperatura interna da Bodega. Segundo o arquiteto Jésus Marino Pascual, buscou-se reuniu a alta gastronomia, uma hotelaria de luxo com a produção de vinhos espanhóis da região de Rioja. FIGURA 10: detalhe interno das vigas curvas na Bodega Antión, La Rioja na Espanha FIGURA 11: Detalhe das janelas da Bodega Antión em La Rioja. Recentemente o Estádio que mais chamou pelo seu projeto de cobertura diferenciado foi o Estádio Soccer City pela sua arquitetura ousada. 26 Em destaque na FIGURA 12 destacam-se as placas de argamassa colorida com fibras de vidro. Esta cobertura com 28 mil metros quadrados de painéis confeccionados em concreto colorido reforçado com fibra de vidro. A cobertura do estádio conforme destaque na FIGURA 13 foi projetada em alusão a uma calabaça,tradicional vaso de barro africano, assentada em um pedestal elevado ,que representa uma fogueira um dos símbolos da tradição africana.Este projeto foi uma remodelação do antigo estádio denominado anteriormente por Estádio Nacional da África do Sul construído em 1984, justamente por ser o maior Estádio da África do Sul e sede da abertura da Copa do Mundo de 2010. FIGURA 12: Detalhe interno da cobertura do Estádio Soccer City em Johannesburgo FIGURA 13: Estádio Soccer City em Johannesburgo, África do Sul, 2009 27 Outro exemplo recente é o conjunto de edifícios em Barcelona na Espanha conforme FIGURAS 14 e 15. A premissa dos arquitetos David Chipperfield e Fermin Vasquez foi planejar um quarteirão monumental de 9 edifícios estruturados de forma idêntica, apresentando solidez ao conjunto, porém a aplicação do concreto aparente e colorido buscaria atenuar e dar certa individualidade a cada prédio, consumindo mais de 240 mil m3 de concreto produzidos diretamente na obra em caminhões betoneiras que iram sendo pigmentados conforme a demanda. FIGURA 14: Cidade da Justiça, Barcelona, Espanha, 2009 FIGURA 15: Detalhe das nuances de cores diferentes de cada fachada do conjunto E um exemplo que merece destaque é uma ponte ferroviária em concreto estrutural em Estocolmo , conforme ilustra a FIGURA 16 .Esta ponte comdimensões que chegam a 19,5 m de largura e até 26 m de altura, com colunas imponentes que sustentam um intervalo bastante largo entre 65 a 78 metros de distância. Seis das colunas são construídos sobre rochas, outras duas na Baía Årstaviken, e o resto são ancoradas na base do baía. As colunas foram 28 reforçadas com várias camadas adicionais de aço. O projeto de construção chegou a utilizar aproximadamente 23.000 m3 de concreto pigmentado avermelhado e 6.000 m3 de concreto simples. Tal projeto ousou pela grandiosidade da obra , mas sobretudo diferenciou-se pelo seu acréscimo em pigmentar com óxido de ferro vermelho uma ponte que demanda reforço para suportar cargas e vibrações bastante grande. FIGURA 16: Ponte Ǻrsta, Estocolmo ,Suécia , 2005 Outro exemplo de desafio bastante interessante são as duas estações de teleférico cravados nas montanhas de Mayrhofen na Áustria feito partes em concreto preto. A escolha foi buscar integrar ao espaço circundante da região que predomina na sua paisagem as cores verdeescuro e tons marrom acinzentados. O teleférico com capacidade de transportar no percurso de 3 km em aproximadamente 6 minutos até 160 pessoas para Ahornplateau ,conforme relata o arquiteto Antonius Lanzinger marcou o uso do concreto pigmentado preto (FIGURA 17). FIGURA 17: Estação do teleférico Ahornbahn em Mayrhofen na Áustria em concreto preto. Nas FIGURAS 18 e 19 tem-se representado as três grandes velas que simbolizam a Trindade e simula o efeito de encher-se com o vento.É uma alusão a uma caravela. Que a Igreja Dives da Misericórdia em Roma faz. Cada vela de concreto é basicamente auto-portante, e a maior estrutura tem 26 metros de altura, segundo o arquiteto Meier.Para atender a estética e arquitetura requerida, aliada à durabilidade, foi desenvolvido um cimento especial branco, composto com a adição de dióxido de titânio. Esta inovação assegura (FREEDMAN, 1995) que a coloração branca não 29 sofra alterações ao logo do tempo devido à poluição segundo a equipe. A ação fotocatalítica destrói vários poluentes orgânicos do ar. Por exemplo: fumaça de exaustores, emissões industriais e pesticidas, que em contato com a superfície do cimento, oxida os poluentes e transforma-os em dióxido de carbono. Daí os poluentes perdem uma subcamada nas quais podem se aderir e os elementos construídos com este novo cimento e supões-se que manterão a aparência original através dos tempos. FIGURA 18: A Igreja Dives in Misericordia foi projetada pelo arquiteto Richard Meier, inaugurado em Roma no ano de 2003. FIGURA 19: Vista frontal da Igreja Dives in Misericordia O uso de argamassa colorida com diferentes texturas e cores abriram um leque de possibilidades, onde a criatividade não tem limites conforme exemplificam as FIGURAS 20 e 21. Na Europa e nos Estados Unidos a sua aplicação é bastante forte, todavia no Brasil ainda é tímida a sua aplicação. 30 FIGURA 20: Piso de concreto preto FIGURA 21: Concreto laranja com a mistura 70 % pigmento amarelo e 30 % vermelho Abaixo na FIGURA 22 mostra um desenho do Mapa mundi no Parque em Lone Mountain no estado de Nevada nos EUA, e na FIGURA 23 no mesmo local em destaque uma textura diferente. FIGURA 22: Piso Mapa Mundi FIGURA 23: Piso com variação de textura e cor. Lone Mountain, localizado na região noroeste de Las Vegas em Clark County, Nevada, fica bem num local diferenciado do chamativo Las Vegas. Lone Mountain é a área em que sua base inclui uma instalação existente do parque de 20 acres é usado por muitos moradores, como um destino de caminhada e uma área de refúgio da cidade de Las Vegas . 2.2 CONSIDERAÇÕES E RECOMENDAÇÕES PARA OBTENÇÃO DO CONCRETO COLORIDO Conseguir obter um concreto colorido homogêneo, com boa textura e resistência mecânica é sempre um desafio. Normalmente o uso de concreto colorido é quase sempre pelo concreto aparente. Conseqüentemente vários cuidados devem ser levados em conta, como o problema da eflorescência. 31 A eflorescência é uma reação química que esbranquece a superfície do concreto, fruto da reação do hidróxido de cálcio presente no concreto com o dióxido de carbono presente no ar. E no concreto pigmentado a visualização da eflorescência fica mais evidente que no concreto cinza. O concreto fresco é como uma matriz intercalada por capilares que contêm uma solução aquosa de componentes de cimento solúveis em água predominantemente hidróxido de cálcio. À medida que o concreto endurece, o hidróxido de cálcio nas aberturas dos capilares (ou poros) da superfície reage com o dióxido de carbono no ar para formar carbonato de cálcio. Devido a essa liberação de carbonato de cálcio, a concentração de hidróxido de cálcio é mais baixa nos poros da superfície do que dentro deles. Isto faz o hidróxido de cálcio ser transportado continuamente, por difusão (grifo nosso), das camadas de concreto mais profundo para os poros da superfície. Se um filme de água condensada estiver presente na superfície do concreto, o hidróxido de cálcio pode se espalhar sobre toda a superfície e cobrila com carbonato de cálcio insolúvel em água. Isto é a eflorescência. FIGURA 24: Eflorescência nos corpos de prova Embora normalmente se espere que os poros capilares sejam selados pelo carbonato de cálcio, assim que o concreto tiver endurecido, uma nova eflorescência de cálcio ou florescência secundária, pode ocorrer mais tarde, quando o concreto fica exposto às intempéries. Deve-se observar que a eflorescência secundária ocorre quase ao mesmo tempo em que o concreto continua apresentando um ligeiro aumento na dureza, durante a exposição às intempéries. Isto indica que a eflorescência secundária é provavelmente resultante de uma cura hidráulica contínua. O mecanismo de formação da eflorescência secundária é de certa forma, similar ao da eflorescência primária. Entretanto, enquanto a eflorescência primária surge quando a água do processo de mistura do concreto emerge dos capilares, a eflorescência secundária é 32 causada pela água externa, como da chuva ou do orvalho que penetra na superfície do concreto. A partir desse ponto, a formação de eflorescência de cálcio segue o padrão descrito anteriormente. A água, tendo entrado pelos poros capilares, dissolve o hidróxido de cálcio da pasta de cimento. O hidróxido de cálcio dissolvido pode, em seguida, reagir com o dióxido de carbono do ar para formar carbonato de cálcio insolúvel na superfície do concreto. Visto que um filme de água normalmente também está presente na superfície do concreto, na maioria dos casos toda a superfície ficará coberta por carbonato de cálcio. O cuidado no armazenamento do produto é um fator importante, por exemplo em placas cimentícias coloridas. Para poder diminuir a formação da eflorescência, mas não preveni-la totalmente uma solução seria proteger da chuva, colocando uma manta de plástico ou papel entre as placas. Mas em paredes de grandes dimensões deve-se proteger com a aplicação de camadas de hidrofugantes para proteger e diminuir os poros, pois conhecendo os mecanismos de formação da eflorescência buscando evitar que o depósito de cálcio se instale na superfície. A impregnação do concreto com estas dispersões plásticas é uma impregnação fina e transparente com base polimérica normalmente, usada em tintas de emulsão que vedam os poros na superfície do concreto e bloqueiam a liberação do hidróxido de cálcio. Embora esse tipo de impregnação normalmente tenha vida útil curta, pois dependem muito das intempéries, a eflorescência é bloqueada , porque a carbonatação da superfície do concreto será protegida o tempo suficiente para eliminar o risco de mais eflorescência. No caso de pisos intertravados de concreto, a impregnação é possível apenas em processos de produção e deve ser feita imediatamente após a etapa de compactação. Camadas excessivamente espessas devem ser evitadas, porque o concreto pode se tornar pegajoso quando exposto à luz solar direta. Embora a impregnação da superfície do concreto envolva custos mais altos, na maioria dos casos ela se justifica pelos resultados. Felizmente, a eflorescência de cálcio desaparecerá sozinha depois de dois ou três anos de exposição às intempéries, sob essas condições, o carbonato de cálcio é convertido em carbonato hidrogenado de cálcio, em uma reação lenta com o dióxido de carbono e a umidade. Diferentemente do carbonato de cálcio, o carbonato hidrogenado de cálcio é solúvel em água e, portanto, acaba sendo “lavado” pela chuva. Este processo normalmente demora aproximadamente uns dois anos e nenhuma eflorescência indesejada se desenvolve depois disso. Daí o problema da eflorescência é apenas um fenômeno natural que não pode ser evitado, mas pode ser minimizado desde que se tomem os devidos cuidados durante a fabricação do produto e armazenamento. Recomendam assim as orientações do Guia do Concreto Arquitetônico produzido pela “American Concrete Institute” (ACI) elaborado através do Comitê 303 R, onde buscam estabelecer algumas orientações sobre o procedimento do manuseio do concreto arquitetônico. 33 Segundo este guia para se alcançar um concreto com nível de aceitação de cores e variações de textura e superfície, a ACI 303 R-4 recomenda a visualização de aproximadamente 20 pés (6 metros) ou mais para que avaliação do arquiteto, engenheiro, proprietário e contratante. A preocupação no processo de homogeneização da mistura e o teor de consistência deve ser uma constante, pois é durante a mistura que o pigmento consegue se distribuir de maneira uniforme, evitando aglutinações e conseqüentemente manchas ou sombreamento no concreto endurecido. A uniformidade na superfície da forma a ser utilizada no concreto, o tipo de agente desmoldante que não altere a coloração do concreto, a montagem e o controle das juntas e dos acessórios para fixação das formas deve-se ter um controle maior e mais rigoroso para não ocorrer contaminação da massa cimentícia. Determinar horários para minimizar as variações de temperatura que ocorrem durante o dia, pois no horário que a temperatura está na faixa entre 65 a 85ºF (18 e 29ºC) normalmente se produzem concretos coloridos mais uniformes, pois acima desta faixa de temperatura a cura do concreto é mais acelerada, pois facilita mais a reação exotérmica natural do concreto e prejudica assim o manuseio da massa e conseqüentemente a resistência final do produto. Os desmoldantes também são uma preocupação a mais, pois são necessários para desforma do concreto principalmente no uso de formas metálicas onde usualmente são misturas de óleos que facilitam a desforma do concreto. Vale salientar que em concretos aparentes os desmoldantes podem manchar o concreto, devendo buscar desmoldantes claros ou translúcidos principalmente quando se aplica o concreto colorido aparente. Para minimizar as variações de cor e sombreamento do concreto colorido deve-se controlar a qualidade dos materiais selecionados para a produção do concreto arquitetônico e buscar isolar, ou pelo menos setorizar, estes matérias para que não ocorra a contaminação por materiais de tonalidades diferentes. 34 3 MATERIAIS CONSTITUINTES DO CONCRETO ARQUITETÔNICO A seguir buscam-se enumerar algumas considerações na escolha dos materiais constituintes para a produção de um bom concreto colorido e as recomendações quanto à melhor escolha e o mais adequado na confecção do concreto pigmentado. 3.1 CIMENTOS PORTLAND O Cimento Portland é um material pulverulento, constituído de silicatos e aluminatos com propriedades aglomerantes e aglutinantes. Que se ligam quando misturas com água, hidratam-se. Havendo desta maneira o endurecimento na massa, podendo apresentar resistência mecânica. Cimento com água e outros minerais como areia, pedra britada, pó de pedra, cal, etc. resultam em concretos e argamassas utilizados na construção civil (ABCP, 1994, TARTUCE E GIOVANNETTI, 1990). Devido à necessidade de atender as mais diversas aplicações e situações do concreto, existem hoje vários tipos de cimento Portland que diferem do cimento comum por alterações nas porcentagens dos compostos, através das quais se conseguem acentuar determinadas propriedades (PETRUCCI, 1987). Estas propriedades de reatividade do cimento dependem diretamente das proporcionalidades dos materiais componentes durante o seu processo de fabricação. O cimento portland é composto de clínquer e adições. O clínquer é composto basicamente de calcáreo e argila. A rocha calcárea é primeiramente britada, depois moída em seguida mistura-se a argila moída. Esta mistura atravessa um grande forno giratório com temperatura interna em torno de 1450ºC. O intenso calor transforma a mistura em um novo material, denominado de clínquer, que se aglutina e forma pelotas. Na saída do forno ainda incandescente, o clínquer é bruscamente resfriado para posteriormente ser moído, transformando-se em pó. As adições são outras matérias-primas que misturadas ao clínquer na fase da moagem, permitem variações do cimento portland dando-lhe características especiais que irão ser descritas mais adiante. Estas adições trouxeram uma variedade de tipologias de cimentos que conseguem atender as mais diferentes solicitações, como por exemplo, melhor resistência a sulfatos onde o concreto precise suportar ambientes agressivos. A adição mais comum é o gesso (grifo nosso) que controla o tempo de pega, isto é, o tempo de reatividade do cimento portland. A escória de alto forno (grifo nosso) que é obtida da produção de ferro gusa nas indústrias siderúrgicas. Anteriormente a escória era um subproduto descartado na natureza e hoje é 35 fortemente utilizada na mistura da produção de cimentos. A escória se assemelha aos grãos de areia e possui propriedades ligantes similares ao clínquer que em contato com a água aumenta a durabilidade e melhora a resistência final do produto. A pozolana (grifo nosso) é o termo usado para os materiais provenientes de rochas vulcânicas ou materiais orgânicos encontrados na natureza. Também podem ser de certas argilas queimadas em elevadas temperaturas (em torno de 500 º C a 900 º C) e derivados de carvão mineral nas usinas termoelétricas entre outros. As adições pozolânicas ao clínquer moído com gesso são recomendadas para melhorar a impermeabilidade e resistência em ambientes agressivos. Já o “filler”, termo mais usual aos materiais pulverulentos ou finos simplesmente, é a denominação que mais se utiliza para denominar os materiais pulverulentos com alto teor de finura, classificados segundo a ABNT N 46 abaixo de 75 μm. Cabe destacar aqui que os pigmentos inorgânicos de óxido de ferro que serão incorporados e estudados neste trabalho, estão dentro dessa faixa granulométrica, chegando normalmente abaixo de 45 μm, mas será ser mais bem descritos no capítulo 4. Como o uso de cimento de cor cinza é mais fácil de produzir o concreto colorido nas cores mais escuras, pois dependendo do teor de pigmento incorporado a massa pode-se distorcer completamente a cor desejada dando-lhe um sombreamento. Um exemplo típico desta distorção é a incorporação do pigmento amarelo no concreto com cimento cinza, ele apresenta uma distorção de cor esverdeada comparada ao concreto amarelo produzido com cimento branco (FIGURA 25). No Brasil existem basicamente dois tipos de cimento que são: o cimento portland branco e cimento portland cinza. Todavia cabe lembrar que em 2003 o Grupo Votorantim na divisão de cimentos, lançou o primeiro cimento colorido no Brasil, o cimento CP-ARI RS na cor CANELA. Este cimento canela é destinado quase que exclusivamente para o consumo industrial das indústrias de préfabricados e afins, fabricado na cidade de Rio Branco do Sul no Paraná. Em outros países já existem cimentos com cores diferenciadas, mas também ainda é direcionado a um público específico, tendo muito ainda a ser pesquisado e desenvolvido. A preocupação com a tonalidade e cor do concreto ainda é muito recente, e tem-se buscado esta melhoria nestes últimos anos em todo o mundo. No Brasil, segundo devido o consumo do cimento ser de aproximadamente 65% do consumo interno para o varejo, onde nesta faixa é feitas as construções com pouco ou quase nenhuma orientação técnica, e apenas 30% aproximadamente é utilizado sob orientação e controle tecnológico. Tem-se muito ainda a aperfeiçoar e divulgar o uso e consumo mais responsável e consciente do concreto. 36 Apenas para confirmar na TABELA 1, destaca-se a tabela encontrada no site www. cimento.org onde são demonstrados no perfil da distribuição do cimento no Brasil em 2006, comparando com os números acumulados de janeiro a maio de 2007: TABELA 1 : Perfil de distribuição do cimento no Brasil Perfil Jan a maio/2007 Concreteiras 2.079.519 Revenda 10.858.885 Outros 2.996.334 Exportações 554.735 Total (ton.) 16.489.473 % Participação Jan a maio/07 12,61% 65,85% 18,17% 3,36% 100,00% Jan a dez/ 2006 5.091.346 26.126.731 7.113.780 1.041.370 39.373.227 % Participação 2006 12,93% 66,36% 18,07% 2,64% 100,00% (Fonte : www.cimento.org) Dado os números acima, PERFIL DISTRIBUIÇÃO CIMENTO (2006 x 2007 no Brasil) pode-se ressaltar que o consumo sem ou pouca orientação técnica ainda possui muitos vícios de aplicação. Excesso de água na mistura e falta de controle na qualidade dos agregados são alguns erros mais comuns. Mais da metade do consumo cimentício no Brasil é no varejo das autoconstruções vendidos em sacos de 50 quilos , conforme demonstra a tabela. A aplicação de aditivos químicos reguladores de qualidade da massa (como fluidez, acelerador ou retardador de cura) são ainda bastante restritivos tanto no seu uso e quanto em conhecimento de sua aplicação. Ampliar o consumo consciente do cimento no Brasil com estas novas tecnologias ainda é outro desafio bastante grande a ser explorado. Desta maneira verifica-se claramente que a aplicação do concreto auto adensável (CAA) , melhor dizendo, concreto com alta fluidez na massa úmida ou até mesmo o concreto de alto desempenho (CAA) é aplicado com uma baixa freqüência devido justamente à concentração de conhecimento tecnológico. O uso consciente e uma melhor divulgação e orientação a população que consome a maior parte do cimento no Brasil é de suma importância para o melhor controle tecnológico e melhor aplicação do cimento. O uso de aditivos químicos e pigmentos ainda e pouco conhecido pela sociedade em geral, ficando restrito muitas vezes no meio profissional especializado e ainda pouco difundido . Buscar a ampliação da aplicação dos mais diferentes tipos de concreto e o uso mais freqüente dos aditivos químicos é fundamental para se obter, em especial neste caso, o concreto cromático de boa qualidade. A aplicação deste concreto colorido adensável e alta resistência mecânica, com boa qualidade, exigem o uso de aditivos químicos e adições minerais não só para se obter uma coloração agradável mas uma excelente resistência mecânica. 37 Os concretos especiais, incluídos nesta categoria os concretos coloridos, ainda requerem muita pesquisa na incorporação de novos materiais constituintes ao concreto, como neste caso os pigmentos, dada a complexidade e variações que o concreto pode apresentar. Buscar compreender quais são as inter-relações na microestrutura complexa do concreto com novos materiais, é hoje a nova tendência mundial em pesquisa. 3.1.1 Cimento Portland branco O cimento Portland branco é o tipo de cimento mais recomendado para a produção de concreto colorido. É regulamentado pela ABNT no Brasil pela NBR 12989. O cimento portland branco é um tipo de cimento que se diferencia dos demais pela sua coloração. A cor branca é conseguida a partir de matérias-primas com baixos teores de óxido de ferro e manganês e por condições especiais no resfriamento e moagem do produto. O cimento portland branco é classificado em dois subtipos: cimento portland branco estrutural e cimento portland não estrutural.Suas composições são mostradas na TABELA 2 TABELA 2 : Tipos de Cimentos Brancos Tipo de Cimento Código de Identificação Clínquer branco Portland +Sulfatos de Cálcio CPB - 25 50 a 74% Branco Estrutural CPB - 32 75% a 100% CPB - 40 75 a 100% Branco não Estrutural CPB 74% a 50% Calcáreo 26 a 50% 0 a 25% 0 a 25% 26% a 50% A obtenção do cimento branco é em função da redução de ferro na mistura e no processo de fabricação. Como o cimento branco não tem ferro aluminato tetra cálcico ou o tem em valores inexpressivos, ele tem mais aluminato tricálcico e, conseguinte, o cimento branco é mais reativo a presença de sulfatos. Sendo assim o aluminato tricálcico não ser indicado para ambientes propícios ao ataque de sulfatos, pois ele reage com esses e forma produtos expansivos, que podem desagregar o concreto. Um grande obstáculo do cimento branco é o seu custo elevado, chegando muitas vezes o dobro do valor do cimento cinza. A sua aplicação deve ser compensada pelo controle da tonalidade e redução no acabamento final. A sua melhor aplicação é no concreto aparente. 38 3.1.2 Cimento Portland cinza O cimento (derivada do latim caementu) é um material cerâmico que, em contato com a água, produz reação exotérmica de cristalização de produtos hidratados, ganhando assim resistência mecânica. Sendo assim considerado o cimento portland um aglomerante hidráulico. Segundo METHA (2008) o ferro, presente no clínquer do cimento portland, é o responsável pela cor cinza característica do concreto comum. Os diferentes tons de cinza influenciam na tonalidade do concreto colorido. Assim é importante quando se adota um tipo de cimento, é importante ter a preocupação de ter a escolha de um mesmo fabricante e o lote adotado. Diferentes tonalidades do cimento cinza podem variar de acordo com a procedência e o teor da escória de alto forno e a própria argila e as rochas calcárias para produção do clínquer, variando assim o cimento cinza desde tons de azul esverdeado ao cinza escuro. Tal diferenciação se deve conforme a região aonde é produzido o cimento. O uso e a escolha do tipo de cimento como já foi dito anteriormente, podem varia muito. Abaixo a FIGURA 25 demonstra como a tonalidade do compósito se altera. A amostra da direita tornou-se mais escura , devido o uso do cimento cinza em comparação a amostra da esquerda onde o concreto vermelho foi confeccionado com cimento branco. FIGURA 25: Diferença do concreto vermelho preparado com cimento cinza e cimento branco 39 Da mesma maneira, na FIGURA 26 o concreto amarelo com uso de cimento cinza chega a distorcer a tonalidade, deixando-a meio esverdeada. Ao passo que na amostra da esquerda tem o concreto com a tonalidade mais próxima do pigmento isolado. FIGURA 26: Destaque da diferença de tonalidade do concreto amarelo preparado com cimento cinza e cimento branco respectivamente. Na seqüência apresentam-se a TABELA 3 os tipos de cimento, onde cabe salientar que as incorporações da pozolana nos cimentos tendem ao tom cinza mais acentuado e mais escuro como veremos na TABELA abaixo o CP-IV principalmente. TABELA 3 Nomenclatura CP-I CPI-S CPII-E CPII-Z CPII-F CP III CP IV CPV ARI CP V ARI RS TIPOS DE CIMENTOS CINZA Tipo de Cimento Portland Resistência Clínquer Escória (MPa) +gesso (%) Cimento Portland Comum Cimento Portland Comum com adição Cimento Portland Composto com Escória de alto forno Cimento Portland Composto com Pozolana Cimento Portland Composto com Filler Cimento Portland de Alto Forno Cimento Portland Pozolânico Cimento Portland de Alta Resistência Inicial Cimento Portland Resistente a Sulfatos 25 32 e 40 25 , 32 e 40 100 95-99 56-94 25 , 32 e 40 25 , 32 e 40 25 , 32 e 40 25 e 32 76-94 25-65 45-85 95-100 Pozolana Filler (%) (%) 6-34 0 1-5 0 0 0 35-70 0 0 6-14 0 0 15-25 0 0-10 0-10 6-10 0-5 0-5 0-5 0-5 40 Segunda a ABNT o cimento Portland é classificado em: CP-I – Cimento Portland Comum (NBR 5732) É um cimento puro, sem nenhuma modificação. Pode ser utilizado em serviços de construção onde não são exigidas propriedades especiais do cimento. CP-II – Cimento Portland Composto (NBR 11578) É um cimento modificado que pode ser aplicado em todas as fases da construção, é o cimento de uso geral. Pode ser encontrado com três diferentes subtipos : o CP-II – Z, o CP-II – E o CP-II – F. O tipo CPII-Z tem pozolana (cinzas de usina térmica, cinzas de carvão e outras cinzas).é indicado para ambientes agressivos por ser resistente a ácidos. O cimento CPII-E tem escória de alto-forno (é o resíduo da produção de ferro nas siderúrgicas). O tipo CPII-F tem materiais carbonatados (sobras de produtos queimados) e serve para fazer pisos e até tijolos de solo-cimento. CP-III – Cimento Portland de Alto-Forno (NBR 5735) É menos poroso e mais durável, portanto resiste melhor em ambientes agressivos e é usado quando se deseja uma alta resistência inicial. O concreto feito com esse cimento pode ficar exposto a esgoto e a chuva ácida. Usado principalmente nas fundações e peças de grandes dimensões, todavia o seu tempo de cura é mais prolongado e desforma mais demorada. CP-IV – Cimento Portland Pozolânico (NBR 5736) Tem adição de cinza de carvão ou argila queimada e é um cimento pouco poroso. Seu uso é muito mais vantajoso em obras que ficarão expostas à ação de água corrente e em ambientes agressivos. A cura mais lenta o torna adequado a grandes volumes de concreto, pois seu uso 41 possui baixo calor de hidratação. Em dias muito frios, ele demora a endurecer. CP-V-ARI – Cimento Portland de Alta Resistência Inicial (NBR 5733) Indicado no preparo de concreto e argamassa e em todas as aplicações que necessitem de resistência inicial elevada e desenforma rápida. Como endurece rápido, pode trincar se a concretagem for feita sob insolação, em dias muitos secos ou com ventos. Em ambientes agressivos, geralmente esse tipo não é resistente a sulfatos. RS – Cimento Portland Resistente a Sulfatos (NBR 5737) Como o próprio nome diz, são resistentes aos meios agressivos sulfatados, tais como os encontrados nas redes de esgotos domésticos ou industriais, na água do mar e em alguns tipos de solos. BC – Cimento Portland de Baixo Calor de Hidratação Designado por siglas e classes de seu tipo, acrescidas de BC. Como por exemplo: CP-III-32 (BC) é o Cimento Portland de Alto-Forno com Baixo Calor de hidratação. Evita o aparecimento de fissuras de origem térmica. Indicado para uso em concreto-massa, como barragens e estruturas de grandes dimensões. 3.2 AGREGADOS Pela NBR 9935/ 87, da Associação Brasileira de Normas Técnicas (ABNT), agregado é definido como material sem forma ou volume definido, geralmente inerte, de dimensões e propriedades adequadas para produção de argamassas e concreto. Segundo METHA (2008) o agregado tem sido comumente tratado como material de enchimento inerte no concreto, todavia esta visão tradicional do agregado vem sendo seriamente questionada. Por ele ocupar de 60 a 80% do volume total do concreto, as suas características como massa específica, porosidade, forma, textura superficial, composição granulométrica e teor de umidade influenciam diretamente na resistência, estabilidade dimensional e na durabilidade do concreto. Além destas propriedades importantes, os 42 agregados também têm um papel importante na determinação e composição do custo final do concreto. A cor dos agregados é uma preocupação que se deve ter principalmente por ocuparem mais da metade do volume total do concreto. Assim os agregados com tonalidades mais claras são os mais recomendados, pois na tonalidade final do concreto pode ser afetada por estes materiais caso eles possuam cores fortes e acabam comprometendo o resultado final da cor do concreto ou até dando nuances de sombreamento. Quanto às dimensões, os agregados são classificados em Miúdos e Graúdos conforme a NBR 7211. 3.2.1 Agregados graúdos O agregado graúdo é o pedregulho ou a brita proveniente de rochas estáveis, cujos grãos passam por uma peneira de malha quadrada com abertura nominal de 152 mm e ficam retidos na peneira ABNT no4 (4,8 mm). Filler ou material pulverulento é denominação do material granular que passa na peneira ABNT no100 (0,150 mm), conforme a NBR 5734 , como por exemplo a cal e os calcários . Pedregulho é o agregado graúdo que pode ser utilizado em concreto tal qual é encontrado na natureza sem sofrer qualquer tratamento que não seja lavagem e seleção. Em algumas regiões, é conhecido como cascalho ou seixo rolado ou pedra britada que é o agregado graúdo originado através da fragmentação artificial de rocha Cabe destacar que comercialmente os agregados são mais comumente denominados de brita zero a brita quatro, conforme a TABELA 4 abaixo: TABELA 4: GRANULOMETRIA DOS AGREGADOS GRAÚDOS Brita zero -------------- 4,8 mm a 9,5 mm Brita 1 ------------------9,5 mm a 19,0 mm Brita 2 ------------------19,0 mm a 25,0 mm Brita 3 ------------------25,0 mm a 38,0 mm Brita 4 ------------------38,0 mm a 76,0 mm Pedra-de-mão --------- > 76,0 mm (Fonte: NBR 7211) 43 Já na FIGURA 27 são apresentadas fotos das britas de 0 a 3 : FIGURA 27: Fotos dos agregados graúdos De acordo com a NBR 7211 a designação do tamanho de um agregado, dimensão máxima característica é a grandeza associada á distribuição granulométrica do agregado. E correspondente à abertura de malha quadrada, em milímetro, das peneiras normalizadas em série, a qual corresponde uma porcentagem retida acumulada igual ou imediatamente inferior a 5% em massa. Existe também a classificação quando à massa unitária, onde podem classificar os agregados em leves (menor de 1 t/m3) como por exemplo as pedras-pomes , a vermiculita a argila expandida , normais (1 t/m3 a 2,4 t/m3) como as areias quartzosas, os seixos,as britas de gnaisses e os granitos e agregados pesados (maior que 2,4 t/m3) como a hematita e a pirita. Esta classificação é mais importante para se obter concretos especiais como o concreto leve, por exemplo.Deve-se assim estar atento à natureza e ao grau de heterogeneidade dos agregados, buscando minimizar esta diversidade na granulometria e origem mineralógica. Para que possa alcançar um resultado satisfatório e desejável no concreto colorido, onde principalmente os agregados totais acabam respondendo a mais de 50% do volume total da massa do concreto. Exemplificando na TABELA 5 apresentam-se algumas cores dos agregados, demonstrando como existe uma gama variada de cores nos agregados utilizados no concreto. TABELA 5: TABELA DE CORES DOS AGREGADOS MAIS USUAIS NO CONCRETO Natureza do Cor agregado Quartzo Branco do translúcido ao leitoso, amarelo, verde, cinza, rosa, transparente Granito Rosa, vermelho, cinza , azul, preto, branco Basalto Tons de cinza de verde ao preto Mármore Verde, amarelo, rosa, cinza, preto e branco Calcáreo Branco e cinza Seixos Marrons, avermelhados, ocres e tons de terra Fonte BENINI (2005) 44 As classificações dos agregados como já dito anteriormente sobre o limite entre agregado graúdo e miúdo ser de 4,8mm, são classificadas também pela NBR 7211 a classificação por faixas de peneiramento (TABELA 6) TABELA 6: Limites da Distribuição Granulométrica dos Agregados Graúdos Peneira com abertura de malha NBR NM ISSO 3310-1 Porcentagem em massa retida acumulada Zona granulométrica d/D 4,75 / 12,5 75 mm 63 mm 50 mm 37,5mm 31,5mm 25 mm 19 mm 12,5mm 9,5mm 6,3mm 4,75mm 2,36mm 1) 2) 0–5 2 – 15* 40* – 65* 80* – 100 95 – 100 9,5 / 25 0–5 2 – 15* 40* – 65* 60* – 100 92 - 100 95 – 100 19 / 31,5 0–5 5 – 25* 65* – 95 92 – 100 95 – 100 25 / 50 0–5 5 – 30 75 – 100 87 – 100 95 - 100 37,5 / 75 0–5 5 – 30 75 – 100 90 – 100 95 – 100 Zona granulométrica correspondente a menor (d) e a maior(D) dimensão do agregado graúdo Em cada zona granulométrica deve ser aceita uma variação de no máximo 5 unidades percentuais em apenas um dos limites marcados com *.Essa variação pode também está distribuída em vários desses limites Fonte: ABNT NBR 7211 TABELA 7 Limite de teores máximos aceitáveis de impurezas no agregado graúdo Determinação Método de ensaio NBR 7215 Concreto aparente Torrões de argila e materiais friáveis Materiais carbonosos (1) NBR 7215 Concreto sujeito a desgaste superficial NBR 7215 Outros concretos ASTM C123 Concreto parente ASTM C123 Concreto não aparente Material fino que passa através da peneira 75 µm por lavagem (material pulverulento)(2) e (3) NBR NM 46 Quantidade máxima relativa à massa do agregado graúdo (%) 1,0 2,0 3,0 0,5 1,0 1,0 (1) Quando não for possível a presença de material carbonosos durante a apreciação petrográfica, pode-se prescindir do ensaio de quantificação dos materiais carbonosos (ASTM C 123) (2)Para agregados produzidos a partir de rochas com absorção de água inferior a 1% determinado conforme a NBR NM 53 o limite de material fino pode ser alterado de 1% para 2%. (3) Para agregado total definido conforme o item 3.6, o limite de material fino pode ser composto de 6.5% desde que seja possível comprovar por apreciação petrográfica, realizada de acordo com a NBR 7389 que os grãos constituintes não interferem nas propriedades do concreto.São exemplos de materiais inadequados os materiais micáceos ferruginosos e argilominerais expansivos. Fonte : ABNT 7211 45 3.2.2 AGREGADOS MIÚDOS Areia é o material granular miúdo originado através de processos naturais ou artificiais de desintegração de rochas naturais ou proveniente de outros processos industriais. É chamada de areia natural se resultante da ação de agentes da natureza e de areia artificial quando proveniente de britagem ou outros processos indústrias. O pedrisco é também chamado areia artificial é a mistura das mais variadas proporções de brita de graduação 0(zero) com areia artificial. TABELA 8: Distribuição Granulométrica dos Agregados Miúdos Peneira com abertura de Malha (NBR NM ISSO 3310-1) Percentual em massa retida acumulada Limites inferiores Limites superiores Zona utilizável Zona ótima Zona ótima Zona utilizável 9,5 mm 0 0 0 0 6,3 mm 0 0 0 7 4,75 mm 0 0 5 10 2,36 mm 0 10 20 35 1,18 mm 5 20 30 50 600 µm 15 35 55 70 300 µm 50 65 85 95 150 µm 85 90 95 100 NOTAS: - o módulo de finura da zona ótima varia de 2,20 a 2,90 -o módulo de finura da zona utilizável inferior varia de 1,55 a 2,20 -o módulo de finura da zona utilizável superior varia de 2,90 a 3,50. Fonte : ABNT NBR 7211 Existe também uma recomendação quanto de impurezas nos agregados é tolerável conforme tabela 19 mostra,onde se deve buscar o mínimo possível de impurezas . 46 TABELA 9: Teores máximos aceitáveis de impurezas no agregado miúdo Determinação Torrões de argila e materiais friáveis Materiais carbonosos (1) Material fino que passa através da peneira 75 µm por lavagem (material pulverulento) Material fino que passa através da peneira 75 µm por lavagem (material pulverulento)(2) Método de ensaio NBR 7218 NBR 7215 Concreto sujeito a desgaste superficial NBR 7215 Outros concretos ASTM C123 Concreto parente ASTM C123 Concreto não aparente NBR NM 46 concreto submetido a desgaste superficial NBR NM 46 concreto protegido a desgaste superficial NBR NM 46 concreto submetido a desgaste superficial NBR NM 46 concreto protegido a desgaste superficial Impurezas orgânicas(2) NBR NM 49 NBR 7221 diferença máxima aceitável entre os resultados a compressão comparativos Quant máxima relativa à massa do agregado graúdo(%) 3,0 2,0 3,0 0,5 1,0 3,0 5,0 3,0 5,0 A solução obtida de ser mais clara que a solução padrão 10% (1) Quando não for possível a presença de material carbonosos durante a apreciação petrográfica, pode-se prescindir do ensaio de quantificação dos materiais carbonosos (ASTM C 123) (2)Quando a coloração da solução obtida no ensaio for mais escura do que a solução padrão, a utilização do agregado miúdo deve ser estabelecido pelo ensaio previsto na NBR 7221. Fonte: ABNT A qualificação dos agregados para o emprego em concretos coloridos tem como pré-requisito o atendimento das exigências mínimas prescritas na norma NBR 7211/2005 e NBR 12654/1992. Além destas exigências, alguns outros aspectos devem ser considerados, como a dimensão máxima graúdo ser na faixa de 10 a 14 mm conforme GJORV (1992) recomenda para adequação principalmente na produção de concretos de alta resistência. Já outros pesquisadores apontam como limite máximo utilizado com sucesso em ensaios experimentais são os valores de 19 mm (MEHTA e MONTEIRO, 1993). Várias são as razões pelas quais um agregado de menor dimensão máxima é capaz de produzir um concreto mais resistente: Como o agregado é normalmente britado, durante as operações de desmonte das rochas com explosivos e britagem dos blocos podem ocorrer danos à microestrutura dos agregados, sendo, provavelmente remanescerem falhas e fissuras em agregados de maiores dimensões (JENNINGS, 1988a). Pode-se considerar que o aumento na resistência é causado pela redução da tensão média de aderência devido ao aumento da superfície específica dos agregados. 47 Quanto menor o agregado, menor a superfície capaz de reter a água durante a exsudação do concreto fresco, do qual propicia uma zona de transição de menor espessura e conseqüentemente mais resistente. A distribuição granulométrica do agregado influencia, segundo JENNINGS (1988b), ao empacotamento dos grãos (grifo nosso) e, como resultado, pode alterar a fração volumétrica de agregado a ser incorporada em uma mistura de concreto. A fração volumétrica está relacionada, principalmente, ao módulo de deformação do concreto. O estudo da diferenciação de finos é de fundamental importância devido a sua influência na trabalhabilidade e na resistência do concreto. Na TABELA 10, apresentam resumidamente a classificação dos agregados miúdos e graúdos juntos para melhor compreensão do qual se denominam agregados totais(grifo nosso). Buscar compreender a teoria do empacotamento , é iniciar pelas escolhas das dimensões dos agregados e as interfaces do cimento no compósito. A pesquisa iniciou-se timidamente a investigar e classificar os pigmentos como finos .Seu grau de dimensionamento supõe-se conseguir se encaixar como grãos de preenchimento entre os vazios intersticiais e vazios do concreto. TABELA 10 AGREGADOS TOTAIS CLASSIFICAÇÃO BRITA 5 BRITA 4 BRITA 3 BRITA 2 BRITA 1 BRITA 0 AGREGADO AGREGADO AREIA GROSSA AREIA MÉDIA AREIA FINA AREIA MUITO FINA “FILLER” CINZA VOLANTE CIMENTO CINZA CIMENTO BRANCO SILTE PIGMENTO METACAULIM ARGILA MICROSSÍLICA DIMENSÃO MÁXIMA 100 mm 76 mm 50 mm 25 mm 12,5 mm 4,8 mm GRAÚDO MIÚDO 4,8 mm 2,4 mm 1,2 mm 0,6 mm ≤0,15 mm 0,10mm (100 μm) 0,45 mm (450 μm) 0,045 mm (450 μm) 0,064mm (64 μm) 0,045mm (45μm) 0,045mm (45 μm) ≤ 0,004mm ( ≤4 μm) 0,0005mm** (0,5μm) DIMENSÃO MÍNIMA 76 mm 50 mm 25 mm 12,5 mm 4,8 mm 9,5 mm 2,4 mm 1,2 mm 0,6 mm 0,15 mm 0,005 mm (5 μm) 0,10 mm (100 μm) 0,10 mm (100 μm) 0,005 mm (5 μm) 0,001 mm (1 μm) Observação NBR 7211 NBR 7211 NBR 7211 NBR 7211 NBR 7211 NBR 7211 > 4,8 mm < 4,8 mm NBR 7211 NBR 7211 NBR 7211 NBR 7211 Material pulverulento NBR 12989 Denominação de material com dimensão <areia e >argila Mesh (peneira #325) abertura 0,045 mm Mesh (peneira #325) abertura 0,045 mm ** predomínio de quase 80% 48 3.3 ADIÇÕES MINERAIS Nos últimos anos vem se pesquisando novas adições para melhorar o desempenho do concreto em situações onde a resistência mecânica é bastante solicitada e o seu volume é recomendado de até 5% da massa do cimento. São utilizado com bastante sucesso para aumentar a sua resistência mecânica as adições pozolânicas ultrafinas como o metacaulim ,a microssílica e a cinza de casca de arroz . São bastante efetivas no aumento da resistência, pois além do efeito químico, atuam fisicamente densificando a matriz e a zona de transição. Sua função é então aumentar a compacidade do concreto, melhorar a sua composição granulométrica, diminuir sua porosidade introduzindo com estas adições minerais preenchimento dos vazios entre os grãos de cimento. Esses agregados ultrafinos também são chamados de “fillers” onde podem denominar como grãos de preenchimento (grifo nosso). A adição destes minerais é benéfica pela redução dos vazios, diminuindo a ocorrência da eflorescência e pela redução da espessura da zona de transição, que coloca os agregados em contato direto com uma fase mais resistente do concreto, aprimorando substancialmente sua aderência. Tudo isso colabora para a elevação das resistências mecânicas e para o aumento da durabilidade do material como um todo. Compor estas adições minerais em concreto colorido apenas tem o inconveniente de escurecer a tonalidade, pois são materiais acinzentados escuros, mas comprovadamente favorecem o aumento da resistência mecânica. Em concretos ou argamassas de tonalidades escuras onde se deve ter a preocupação de melhorar a resistência mecânica e diminuir a porosidade do compósito pode-se elaborar adições destes materiais com bastante cuidado . Buscam-se neste trabalho estudar e tentar classificar os pigmentos inorgânicos de óxido de ferro como finos, pois a sua granulometria é muito próxima tanto da microssílica que se situa na ordem aproximada de 1 μm a 45 μm. O metacaulim que é uma argila calcinada, que é um material basicamente composto à base de sílica (SiO2) e alumina (Al2O3), que combina com o hidróxido de cálcio Ca (OH)2 presente na no cimento. E como o metacaulim encontra-se na ordem de 45 μm, ele consegue se posicionar entre as partículas do cimento e durante a cura ele reage quimicamente com o hidróxido de cálcio que é um composto fraco e solúvel no concreto convencional. A combinação conhecida por gelenita forma compostos mais resistentes que o metacaulim proporciona , com estrutura mais estáveis e insolúveis conhecido esquematicamente :como “C – A – S – H ” ou gelenita. 49 Quimicamente: Al2O3 2SiO2 + 5 Ca(OH)2 => 5CaO.Al2O3.2SiO2.5H20 Esquematicamente A- S + C – H => C- A - S - H 3.4 ADITIVOS Atualmente é muito comum a utilização de aditivos químicos na correção da trabalhabilidade da massa cimentícia ou mesmo no controle das reações químicas. A introdução de aditivos químicos e minerais no concreto geralmente provoca várias alterações de características, tanto no estado fresco quanto no estado endurecido. A maior parte delas é decorrente das modificações que surgem na sua microestrutura. Hoje já se sabe que os aditivos em geral atuam não apenas na fase pasta de cimento, mas também na interface ou ligação agregada-pasta. Os aditivos químicos atendem desde a redução da porosidade e do diâmetro dos poros, a diminuição da quantidade de água em até 15%, no aumento da fluidez e controle de segregação até a redução de fissuração e retração do concreto. Atualmente existe uma gama bastante grande no mercado de aditivos químicos, tanto em tipos e fabricantes, tais os plastificantes, os superplastificantes, os aceleradores, os retardadores de pega e os incorporadores de ar são os mais usuais. Mas existem também os inibidores de corrosão os controladores de cura e hidratação. Suas cores variam do incolor a preto. Os aditivos possibilitaram o aparecimento do Concreto Auto-Adensável (CAA), podendo ser definido como um concreto capaz de fluir dentro de uma fôrma, passando pelas armaduras e preenchendo a mesma, sob o efeito do seu próprio peso, sem o uso de equipamentos de vibração. Assim, o uso do CAA aumenta a produtividade, reduz a mão de obra exigida e melhora o ambiente de trabalho. Segundo OKAMURA (1997), o concreto auto-adensável é uma mistura que pode ser adensada em qualquer local na fôrma, apenas por meio de sua própria acomodação devido ao seu peso próprio e, sem necessidade de vibração. Sonebi (2004) define o CAA como uma nova categoria de concreto de alto desempenho caracterizado pela habilidade de se espalhar dentro dos moldes em que é lançado sob ação da gravidade, sem a necessidade de vibração, e se auto-adensar sem segregar e sem causar bloqueio. A EFNARC (European Federation of National Trade Associations Representing Producers and Applicators of Specialist Building Producters), entidade européia com sede no Reino Unido, descreve o CAA como o mais revolucionario desenvolvimento na construção de estruturas de concreto ocorrido nas últimas décadas, constituindo-se em um dos casos 50 particulares dos concretos de nova geração. Ele se particulariza por ter como requisitos de desempenho não apenas os fatores de resistência mecânica e de durabilidade, mas o fato de ser concebido para se tirar partido de outras exigências, como as facilidades de lançamento, a redução de ruídos em obras e a rapidez no tempo de execução. O CAA é marcado por suas propriedades no estado fresco, as quais são alcançadas por meio da utilização de aditivos superplastificantes e de uma porcentagem elevada de pasta; soma-se a isto o fato de que a porcentagem de agregados graúdos na mistura é menor do que para o caso dos concretos convencionais. Um concreto só será considerado auto-adensável, se algumas propriedades forem alcançadas como: • A coesão necessária para que a mistura escoe intacta entre barras de aço ou habilidade passante. • A resistência à segregação. • A Fluidez que é a propriedade que caracteriza a capacidade do concreto autoadensável de fluir dentro da fôrma e preencher todos os espaços. • Habilidade passante é a propriedade que caracteriza a capacidade do CAA de escoar pela fôrma, passando por entre as armaduras sem obstrução do fluxo ou segregação. • Resistência à segregação é a propriedade que caracteriza a capacidade do CAA de se manter coeso ao fluir dentro das fôrmas, passando ou não por obstáculos. Sabe-se ainda que a habilidade do concreto fresco, CAA ou não, de passar através de espaços estreitos ou obstáculos é um dos principais fatores que influem na qualidade final do concreto endurecido. Existia o problema da exsudação do concreto. Entretanto em meados dos anos 70, o ACI (American Concrete Institute) não recomendava que se utilizassem misturas com resultados de abatimento (slump test) acima de 175 mm, já que a exsudação aumentava exponencialmente. Observa-se, no GRÁFICO 2 que à medida que o consumo de cimento diminui o problema se agrava, pois a quantidade de finos é menor. GRÁFICO 2: Exsudação de concretos sem aditivos (Fonte: COLLEPARDI, 2001, p.12) 51 Então com o surgimento dos aditivos superplastificantes podem-se dosar concretos fluidos com valores de abatimento acima de 250 mm com nenhuma ou desprezível exsudação. Foi então sugerido que se nomeasse de concretos reodinâmicos aquela mistura bastante fluida, mas ao mesmo tempo coesivas e com baixa tendência à segregação e exsudação. (GRÁFICO 3) GRÁFICO 3: Exsudação de concretos com aditivos Comparativamente com o concreto convencional e o concreto auto adensável, verificase através do GRÁFICO 4 a adição de aditivos e aumento dos finos (filler) concomitantemente com a diminuição das britas. Observa-se também que foi mantido o consumo de cimento, areia e água . GRÁFICO 4: Representação esquemática das composições do CAA e do CCV (Fonte: Holschemacher e Klug, 2003) 52 Ainda observando o GRÁFICO 4, destacam a possibilidade de podermos trabalhar em uma faixa considerável de finos ,podendo nesta faixa incluir os pigmentos e ampliar mais ainda a qualidade e versatilidade do concreto. Historicamente o moderno concreto auto-adensável foi desenvolvido no Japão para resolver o problema da baixa durabilidade de construções em concreto armado. Por volta de 1983 iniciaram os primeiros estudos, coordenados por Hajime Okamura, da Universidade de Tókio. Primeiramente, Okamura pensou em adaptar o concreto a ser estudado para as estruturas convencionais, os concretos submersos resistentes à lixiviação, que já eram utilizados na época para resolver este problema. É importante frisar que aquele concreto possuía uma excelente resistência à segregação devido ao aditivo modificador de viscosidade, a base de polímeros solúveis em água. Mas este tipo de concreto não satisfez completamente às expectativas, basicamente por duas razões: a grande viscosidade impedia eliminação de bolhas de ar aprisionadas na massa do concreto e a compactação deste em áreas altamente reforçadas com armaduras era complicada. Assim, os estudos foram direcionados para a trabalhabilidade de concretos. A falta de mão de obra qualificada em toda a indústria da construção civil do Japão e, conseqüentemente, nos canteiros de obras, para realizar a compactação adequada do concreto, necessária para execução de estruturas duráveis. Através da visualização do concreto em um experimento proposto por Hashimoto, pode-se observar o movimento dos agregados graúdos, com a substituição da argamassa do concreto por um material polímero transparente. Neste experimento pode-se observar que o bloqueio da fluidez através de um obstáculo ou passagem estreita ocorreu em função do contato entre os agregados graúdos. Para evitar este problema, foi limitada a quantidade de agregado graúdo, assim como se estabeleceu que o concreto devesse possuir uma viscosidade moderada. Segundo Okamura para o concreto fluir uniformemente através de barras de aço, a tensão de cisalhamento da argamassa deve ser pequena. Esta tensão surge na argamassa, devido ao deslocamento das partículas de agregado graúdo. Observando-se resultados experimentais, Okamura concluiu que a tensão de cisalhamento da argamassa dependeria da relação água/aglomerante (a/agl), e que existia uma relação água/aglomerante ótima, para a menor tensão. Assim, surge um problema: aumentando a relação água/aglomerante, aumenta a fluidez do concreto, mas, ao mesmo tempo, diminui sua viscosidade. Por isso é que 53 para a produção de concretos auto-adensáveis é praticamente obrigatório o uso de aditivos superplastificantes e recomendável o uso de modificadores de viscosidade, o primeiro para aumentar a fluidez e o segundo para aumentar a viscosidade do concreto. Porém somente após um estudo aprofundado de todas estas informações, em 1988, foi que Ozawa desenvolveu o primeiro concreto auto-adensável, e a partir d iniciou-se estudos neste segmento em todo o mundo. Em 1989 foi publicado o primeiro trabalho sobre o CAA por Ozawa no Second EastAsia and Pacific Conference of Structural Enginnering and Construction (EASEC2). Em Maio de 1992 Ozawa apresenta o CAA no “CANMET & ACI International Conference”, em Istambul, permitindo assim a divulgação do novo concreto pelo mundo todo. Em 1993, Okamura, Ozawa e Mackawa publicaram o primeiro livro na área (em japonês) High Performance Concrete. Em Novembro de 1994, Paul Zia promove o primeiro Workshop ACI em Bangkok, sendo que a partir daí o CAA passa a ser ponto de referência comum entre pesquisadores e engenheiros. Em 1996 a “Fergunson Lecture by Okamura" na ACI Fall Convection, em Nova Orleans desperta o interesse dos engenheiros e pesquisadores americanos. Em agosto de 1998 ocorre o primeiro seminário sobre CAA, em Kochi no Japão, onde se decidiu estabelecer uma rede de intercâmbio de informação, usando um página na internet denominada International Network for Self-Compacting Concrete (SCC-Net). Formou-se assim o Comité Técnico da RILEM para estudar o novo tipo de concreto . Em 2000 a Association Francaise de Genie Civil lança suas primeiras recomendações sobre o CAA. Teve-se então o lançamento do projeto da comunidade européia FP5 Brite-Euram - Scc Project (2001-2004) envolvendo empresas de construção francesas e suecas, e sobretudo nos Laboratórios e Centros de Pesquisas e Universidades, dentre elas se destacando a Universidade de Paisley na Escócia No Brasil os primeiros estudos sobre o CAA surgem a partir de 2001 e vem sendo incorporado nas principais Universidades brasileiras. E o estudo em concretos auto-adensáveis e com alta resistência coloridos no Brasil, tem-se iniciado paralelamente ao estudo dos concretos auto-adensáveis cinzas, justamente pelo aumento do teor de finos que este tipo de concreto pode incorporar, e os pigmentos vem sendo aplicados justamente graças ao avanço e desenvolvimento desses aditivos químicos. 54 3.5 ÁGUA Segundo METHA (1994) a molécula H - O - H possui ligação covalente. Devido às diferenças nos centros de carga do hidrogênio e do oxigênio, o próton do íon de hidrogênio positivamente carregado pertencente a uma molécula de água atrai os elétrons negativamente carregados das moléculas de águas vizinhas. Esta força de atração relativamente fraca, chamada de ligação de hidrogênio, é responsável pela estrutura ordenada da água de forma tetraédrica. A maior manifestação desta organização estrutural da água é visto no gelo, quando cada molécula é cercada por quatro outras moléculas e uma ao centro desta estrutura, rearranjando espacialmente nas três direções mantidas unidas pelas ligações de hidrogênio, mas a 0°C algumas destas ligações se rompem e mais vizinhos próximos se reordenam e criam poliedros que acabam aumentando a densidade de 0,917 para 1. E é por isto que no estado sólido a água expande-se e revertendo ao estado líquido ela se contrai. Materiais no estado de ligações rompidas têm cargas superficiais desequilibradas, que geram energia de superfície. Esta energia superficial é considerada alta tensão superficial da água, definida como a força necessária para afastar as moléculas da água que impedem de agir como um agente plastificante ter sua eficiência para melhorar a mistura do concreto e assim são necessários outros aditivos adicionais. Sabe-se que a formação de estrutura orientada da água pelas ligações de hidrogênio em microporos causa expansão em muitos sistemas. Em sólidos, a energia superficial devida a cargas desequilibradas depende da área da superfície. Daí a energia superficial é alta quando numerosos poros finos estão presentes. Se a água conseguir permear estes microporos, e se as forças de atração na superfície dos poros forem suficientemente intensas para romper a tensão superficial da massa de água e dispuser as moléculas para a forma de uma estrutura orientada (análoga a estrutura gelo), esta água orientada ou ordenada, sendo menos densa do que a água no seu estado livre irá requerer mais espaço, tendendo a causar expansão. No concreto, como a água é um dos ingredientes principais para que ocorram as reações de hidratação do cimento e também é o agente que possibilita a plasticidade do compósito, ela sempre orquestra a cura desde o seu estado fresco quanto no seu estado endurecido. E como a variação climática pode fazer a evaporação da água, devem-se tomar os devidos cuidados para que a água consiga hidratar as partículas dos grãos do cimento e as tensões superficiais sejam controladas. A relação de proporcionalidade da água com relação à massa do cimento é um dos fatores que mais influi na resistência mecânica do concreto. A redução do fator água /cimento (A/C) atua diretamente na elevação das resistências mecânicas do concreto. 55 Cabe comentar também que o teor de água pode alterar a tonalidade do concreto pigmentado conforme demonstra na FIGURA 28: INFLUENCIA DO FATOR ÁGUA-CIMENTO (w/c) NA COR DO CONCRETO SEM PIGMENTO 2% 4% FIGURA 28 Influência do fator água/cimento com relação à cor do concreto 4 PIGMENTOS Os pigmentos e os aditivos minerais exercem seu efeito como finos, pois reduzem os espaços vazios, aumentando a compacidade. Os pigmentos estão sempre presentes no dia a dia, até mesmo em aplicações em que a evidência direta de sua presença (a cor) não pode ser notada. O desenvolvimento de cores em uma ampla variedade de materiais é facilitado pela existência de vários tipos de pigmentos: orgânicos, inorgânicos, naturais, sintéticos, minerais, fluorescentes, perolados, etc. Neste trabalho especificamente irão ser concentrados os estudos nos pigmentos inorgânicos a base de óxidos de ferro. Os pigmentos inorgânicos apresentam uma excelente estabilidade química e térmica e também, em geral, uma menor toxidade para o homem e para o ambiente. Estes pigmentos conferem cor por meio de uma simples dispersão física no meio a ser colorido e encontram grande aplicação no setor cerâmico. A produção de pigmentos inorgânicos pode ser alcançada por diversos métodos ou por uso dos pigmentos minerais (minerais coloridos ou que servem de base à obtenção de outros pigmentos inorgânicos) que devem ser devidamente preparados, por meio de técnicas de beneficiamento mineral, antes da utilização como pigmento. Neste contexto este capítulo aborda de forma sintética algumas propriedades sobre pigmentos inorgânicos e uma sucinta descrição dos principais pigmentos utilizados no concreto. 56 4.1 TIPOS, CARACTERÍSTICAS E CLASSIFICAÇÃO DOS PIGMENTOS Pigmentos são geralmente compostos insolúveis micro-particulados e dispersos na matriz polimérica. Eles atuam por espalhamento da luz de um determinado comprimento de onda. Corantes são geralmente compostos orgânicos solúveis na matriz polimérica, exemplo o azul de ftalocianina. Eles atuam por absorção de uma determinada faixa de comprimentos de onda da luz. A grande diferença entre um pigmento e um corante está na solubilidade, ou seja, um pigmento é insolúvel enquanto que um corante é solúvel ao meio aplicado, seja ele água ou qualquer outro solvente. Os pigmentos são o constituinte que proporcionam cor, poder de cobertura, a opacidade, e influencia diretamente nas propriedades na cromaticidade e porosidade do compósito. Existem como partículas sólidas finamente divididas, não devendo apresentar grande solubilidade na resina utilizada na mesma formulação. São materiais naturais ou sintéticos, de composição inorgânica (dióxido de titânio, óxidos de ferro, negro de fumo, azul-da-prússia, verdes de crómio, etc.) ou orgânica (vermelhos de toluidina, amarelos Hansa, verdes e azuis de ftalocianina). Os pigmentos inorgânicos não possuem cores tão brilhantes como os orgânicos, mas são mais baratos e mais resistentes aos efeitos da radiação, umidade e ataques químicos, apresentando assim maior durabilidade. Assim, para escolher um bom pigmento tem-se que atender a alguns critérios para sua seleção. Tais como as suas propriedades ópticas, o tamanho de partículas, a sua dispersabilidade, a sua estabilidade à luz, a sua estabilidade às temperaturas de processamento e uso, o seu brilho e opacidade, o seu poder de recobrimento, a sua baixa tendência à migração, a sua compatibilidade química com compósito e o seu custo. Para entender como o concreto fica colorido, sabe-se que as partículas de pigmento de óxido de ferro são até 10 vezes menores em tamanho do que uma partícula de cimento. Quando a cor é adicionada a qualquer base mistura de cimento, pequenas partículas de pigmento precisam cobrir o cimento para conseguir dar a tonalidade a mistura e criar interstícios na reação de hidratação do compósito. Normalmente, uma mistura de concreto convencional é de cerca de 10-15 por cento de cimento, agregados 60-75 por cento e 15 - 20 por cento de água. O ar que entra em muitas misturas de concreto pode também ter de 5-8 por cento sobre o volume total da massa. No GRÁFICO 5 apresenta-se uma proporcionalidade de um concreto convencional hipotético 57 6% AR 11% CIMENTO 41% AGREGADO GRAÚDO 26% AGREGADO MIÚDO 16% ÁGUA GRÁFICO 5: Proporcionalidade de um concreto hipotético Fonte : http://www.cement.org/basics/concretebasics_concretebasics.asp Segundo CASALI (2002) a maior parte dos pigmentos inorgânicos são de substâncias que possuem uma estrutura cristalina determinada. Estruturalmente, um pigmento inorgânico é formado por uma rede hospedeira, na qual se integra o componente cromóforo (normalmente um cátion de metal de transição) e os possíveis componentes modificadores, que estabilizam, conferem ou reafirmam as propriedades pigmentantes. Entre os possíveis métodos de classificação dos pigmentos inorgânicos, historicamente utilizados, está a subdivisão dos pigmentos inorgânicos em naturais e sintéticos. Os pigmentos inorgânicos naturais são aqueles encontrados na natureza e por um período muito longo foram os únicos pigmentos conhecidos e utilizados. Entre os pigmentos naturais mais utilizados podem-se mencionar os óxidos simples e em particular os óxidos de ferro, já que dão origem a diversas colorações, do amarelo ao marrom, e os espinélios contendo metais de transição. Segundo BONDIOLI (1998) óxidos simples naturais e espinélios encontram ainda hoje grande emprego industrial já que apresentam ótimas propriedades, capacidade de coloração e baixo custo. Um dos inconvenientes maiores para a utilização destes em produção seriada é a reprodutibilidade, especialmente se provenientes de locais diferentes. De fato, estes podem apresentar características intrínsecas diferentes e, portanto, serem pouco homogêneos e geralmente conterem diversos tipos e quantidades de impurezas. Os pigmentos inorgânicos sintéticos, também conhecidos como pigmentos inorgânicos complexos, se diferenciam por serem preparados pelo homem mediante procedimentos 58 químicos. Os inorgânicos sintéticos são os mais utilizados por apresentarem uma excelente estabilidade química e térmica e também, em geral, uma menor toxicidade para o homem e para o meio ambiente. De uma forma geral, a cor pode ser definida como uma manifestação física da luz modificada, resultante da absorção/reflexão de parte da radiação visível que incide sobre um objeto e, conseqüentemente, resposta dos seres humanos ao estimulo físico-psicológico provocado, conforme descreve ZASSO (1997). Os pigmentos inorgânicos produzem cor por ação de íons cromóforos que absorvem a radiação visível de forma seletiva e sendo estabilizados por mecanismos químicos apropriados conseguem manter sua ação pigmentante sob condições químicas e de temperatura desfavoráveis. Um concreto amarelo, por exemplo, aparece colorido porque a luz incidindo sobre ele atravessa-o e é refletida novamente; no processo porção da cor azul e vermelha é absorvida deixando a cor amarela predominar no feixe emergente. Considerando-se pigmentos inorgânicos, o mecanismo de estabilização da cor é bastante variado, mas sinteticamente, podem-se considerar três tipos segundo o modo de estabilização do íon cromóforo: pigmento cerâmico, pigmento encapsulado, soluções sólidas. Segundo NUNES (2002) pigmento cerâmico propriamente dito é um composto de íon cromóforo estável frente à temperatura e a agressão dos esmaltes cerâmicos. Já os pigmentos encapsulados são aqueles onde a partícula do cromóforo é ocluída numa matriz termicamente estável, o íon cromóforo não faz parte da estrutura cristalina da matriz, atuando esta última como uma partícula protetora que o envolve. Em soluções sólidas o íon cromóforo faz parte da estrutura cristalina da matriz, substituindo algum íon da rede; devido à estabilidade da rede cristalina o cromóforo é protegido das agressões dos esmaltes cerâmicos. A cor é bastante influenciada pelo estado da superfície, pois quando a área superficial do pigmento ou vidrado opaco é aumentada, ocorre um espalhamento maior da luz, além disso, composição química, estrutura cristalina e defeitos estruturais (químicos e reticulares) também exercem influência no desenvolvimento da cor. A opacidade consiste na capacidade de impedir a transmissão da luz através da matriz. A opacidade de um pigmento depende das dimensões das suas partículas e da diferença entre os índices de refração do pigmento e da matriz, o pigmento se encontra disperso. Os pigmentos cerâmicos devem ter um índice de refração que se diferencie apreciavelmente daquele da matriz de modo a aumentar o grau de opacidade. 59 Na seleção do opacificante é necessário levar em consideração outros fatores, tal como a variação de propriedades químicas provocada por aquecimento. Por exemplo, o óxido de titânio, dado o seu elevado índice de refração, na forma cristalina anatásio, é o agente opacificante quase sempre selecionado para o emprego a temperaturas inferiores a 850°C. A aproximadamente 900°C, o anatásio se transforma em rutilo absorvendo na região do visível e originando uma pronunciada cor creme. Portanto, embora o óxido de titânio seja um excelente opacificante não deve ser utilizado em elevadas temperaturas quando sua capacidade de branqueamento também for desejada (LEWIS, 1973). 4.2 OS PIGMENTOS INORGÂNICOS DE ÓXIDO DE FERRO Neste estudo concentrou mais nos pigmentos inorgânicos a base de óxidos de ferro, justamente por suas qualidades químicas e físicas. Estes pigmentos vêm sendo empregados desde a pré-história para a obtenção de cores diversas em pinturas ou na confecção de objetos utilitários. Atualmente a crescente conscientização ecológica vem buscando uma reutilização de matérias- primas naturais, particularmente para uso como pigmentos, de modo a diminuir o impacto ambiental provocado pelos métodos sintéticos de produção. Os pigmentos naturais são por vezes denominados pigmentos minerais, já que muitos minerais podem ser usados como fonte de matéria-prima na produção de pigmentos ou usados diretamente. Dentre as matérias-primas minerais que podem ser empregadas como pigmentos, destacam-se os óxidos de ferro, manganita, cromita, o quartzo, o feldspato, monazita, zirconita, titânia, micas (moscovita e biotita) entre outras. A TABELA 11 ilustra a composição química e cores apresentadas por alguns dos óxidos naturais mais utilizados como pigmentos. TABELA 11 Composição Química dos pigmentos Cor Componente Fórmula Variação de cor Vermelho Óxido de ferro III α – Fe2O3 Amarelo – Azul Amarelo Hidróxido de ferro α - FeOOH Verde – Vermelho Preto Óxido de ferro II e III Fe3O4 Azul – Vermelho Marrom Óxido de ferro Misturas Verde Óxido de cromo Cr2O3 Azul – Amarelo Azul Óxido de cobalto Co (Al,Cr)2O4 Vermelho – Verde - Já TABELA 12 destaca as nuances do espectro da cor dos pigmentos à base de óxido . 60 TABELA 12 Nuance do espectro da cor dos pigmentos FONTE: LANXESS Os óxidos naturais de ferro são encontrados em uma ampla faixa de cores, tais como amarelo (goetita, limonita), vermelho (hematita, pirita), marrom (siderita calcinada) e preto (magnetita), dependendo do tipo de mineral e do tratamento aplicado. 4.3 BREVE CONCEITO DE COLORIMETRIA Para o estudo de pigmentos é fundamental o uso de ferramentas quantitativas que possam avaliar e expressar as cores. Este suporte é fornecido pela colorimetria. Através dos conceitos desta ciência, sabe-se que são necessários três parâmetros para se caracterizar uma cor: tonalidade, luminosidade e saturação. A tonalidade corresponde ao comprimento de onda predominante. O que são usualmente chamados de cores (vermelho, verde, entre outras) é mais precisamente chamado de tons. A luminosidade descreve quanto de luz é refletida ou absorvida por um objeto. E a saturação depende das proporções ocupadas por cada comprimento de onda na radiação eletromagnética, ou seja, ela descreve a pureza do tom. A classificação da cor do concreto colorido pigmentado segundo AGUIAR (2006) e PIOVESAN (2009), é o método CIELAB (Commission Internationale de L’Eclairage) que melhor pode-se classificar o concreto colorido. Este sistema é usualmente definido utilizando o método CIELAB que consiste em medir a 61 intensidade de absorção na região do visível em três comprimentos de onda. Correlacionados aos valores de intensidade de absorção de um padrão branco e matematicamente calculado. Permitem obter três parâmetros L, a* e b* que definem o espaço de cores de Hunter (LEWIS, 1973). Estes parâmetros definem o grau de luminosidade, a predominância dos componentes vermelho / verde (a*+/a*-) e amarelo (b*+/b*-), respectivamente (vide GRÁFICO 6). GRÁFICO 6: Sistema CIELAB Na figura acima o sólido de cor do sistema L*a*b*: (GRÁFICO à esquerda) representação tridimensional e (GRÁFICO à direita) representação alguns dos principais pigmentos cerâmicos. A importância dos pigmentos (tanto naturais quanto sintéticos) para o setor industrial é facilmente verificada pela variedade de cores que podem visualizar no cotidiano. Os setores da indústria onde os pigmentos inorgânicos encontram maior aplicação não só na construção civil como nos plásticos, cosméticos, vernizes, papel, tecido, decoração. No entanto, o setor de aplicação dos diversos pigmentos depende intrinsecamente das propriedades apresentadas por estes materiais. À indústria de materiais de construção são de fundamental importância pigmentos resistentes à abrasão, variações de temperatura e lixiviação por água. Os principais fatores levados em 62 consideração são a estabilidade térmica e química dos pigmentos aplicados. Todavia este trabalho, em virtude do tempo disponível e da falta de acesso dos equipamentos de espectrofotometria, não vai ser apresentado a investigações mais precisas da diferenciação dos espectros de cor, apenas a diferenciação visual de olho nu do ser humano sem maiores rigores. Cabe também destacar que a visualização depende diretamente do espectro da fonte de luz incidente no objeto. Onde existem muitas variações conforme a incidência angular da luz solar e distorções comuns de diferentes tipos de lâmpadas (sejam incandescentes, fluorescentes, PL, luz amarela, luz dia, etc.). E o estudo de luminotécnica e estudo das distorções de cores poderão ser estudados em trabalhos complementares posteriores. E apenas destaca como curiosidade, que onde é comum acontecer em tintas pode naturalmente acontecer em objetos de concretos coloridos. É comum acontecer de uma pessoa escolher um galão de tinta para pintar a parede de sua residência do qual esta mesma pessoa visualiza sobre uma loja com iluminação de luz fluorescente de tom branco dia. E quando esta mesma pessoa pinta a sua parede e ilumina com luz incidente de uma lâmpada incandescente de tom amarelada, por exemplo, a visualização desta mesma cor de tinta distorce radicalmente. Neste trabalho não serão explorados sobre os conceitos de cor luz (que é toda cor formada pela emissão direta da luz) e cor pigmento (que é o que dá a cor a tudo que é do material). 63 5 PROGRAMA EXPERIMENTAL GRÁFICO 7 : Organograma do programa experimental PROGRAMA EXPERIMENTAL ESCOLHA DE MATERIAIS CIMENTO ÁGUA AREIA BRITA ADITIVO ARGAMASSA CONCRETO CIMENTO CINZA ARGAMASSA CINZA CIMENTO BRANCO ARGAMASSA BRANCA CONCRETO ESPECIAL CONCRETO CINZA ensaios de resistência mecânica CONCRETO BRANCO ensaios de resistência mecânica PIGMENTO ARGAMASSA COLORIDA CONCRETO COLORIDO 64 (Continua GRÁFICO 7) CIMENTO BRANCO ADITIVO PIGMENTO ARGAMASSA ESPECIAL COLORIDA CONCRETO ESPECIAL COLORIDO PIGMENTO AMARELO TEOR DE 3% TEOR DE 5% PIGMENTO VERMELHO ENSAIOS DE TEOR DE 3% TEOR DE 5% TEOR DE 7% ULTRASSOM TEOR DE 7% TEOR DE 9% E TEOR DE 9% TEOR DE 12% RESISTÊNCIA TEOR DE 12% Os ensaios foram gradativamente sendo incorporados com teores crescentes do pigmento de óxido de ferro amarelo e vermelho. A dosagem de 3 a 7% são os valores mais usuais .Propositalmente pesquisamos os teores de 9 e 12% para extrapolar e analisar os resultados quanto a sua resistência mecânica poderia ser alterada ou não.Esquematicamente temos o plano experimental conforme apresenta o GRÁFICO 8. 65 GRÁFICO 8 : Etapas do programa experimental Neste capítulo é apresentado o programa experimental conforme é mostrado no GRÁFICO 7. Elaborou-se a produção de um TRAÇO DE REFERÊNCIA com cimento cinza e o mesmo traço com cimento branco.Produziram-se 9 corpos de prova (CP) para ensaiar as resistências em 7, 14 e 28 dias na argamassa de cimento cinza CPII-40 ,respectivamente também para os 9 CP em concreto de cimento cinza, mais 9 CP de argamassa branca de cimento branco e mais 9 CP de concreto branco com cimento branco e todos ensaiados dentro do Laboratório de Materiais da Construção civil (LMCC) da Universidade Mackenzie. Logo na seqüência, conforme mostra o GRÁFICO 8, desenvolveu-se com o mesmo traço utilizado nos corpos de prova do qual se denominaram traços referenciais sem pigmento (grifo nosso) com 0% de adição de pigmento. 66 5.1 ESCOLHA DOS MATERIAIS A escolha dos materiais partiu da premissa de adotar os materiais da mais fácil acesso. Daí preliminarmente foi feita uma pesquisa de campo nas regiões do centro e sul e da cidade de São Paulo, verificando quais os cimentos e aditivos são mais acessíveis. Infelizmente, pode se verificar que o cimento branco é usado em menor escala, dificilmente adotado em obras de grande porte devido o seu preço superior do cimento cinza. Este cimento cinza é também mais fácil de encontrar os tipos CPII -32 e CPII-40. As compras da maioria dos produtos são feitas apenas por encomenda diretamente do fabricante ou representantes. Daí percebe-se que o conceito de acessibilidade dos produtos a população em geral, teve que ser descartado por não conseguir atingir os objetivos propostos. Partiu-se da escolha dos materiais de fácil acesso pelos convênios de algumas empresas junto a Universidade Mackenzie. Escolheu-se então adotar a adição do metacaulim da empresa GEOPOLYMEROS, o aditivo superplastificante ADIMENT PREMIUM da empresa VEDACIT. Ambos os parceiros e de fácil acesso dos técnicos que já conhecem e muitas vezes buscam desenvolver pesquisas dentro do laboratório de materiais. Buscou-se desenvolver uma argamassa e um concreto com alta fluidez (auto adensável) e com alta resistência a compressão axial (alta resistência) objetivando a aplicação em obras de tamanho médio e grande porte acrescidos de pigmentos com óxidos de ferro. Ainda nesta primeira etapa de escolha de materiais, para definir qual cor seria adotada nos pigmentos, buscou-se o contato com o fabricante e até a visita a fábrica de produção para melhor opção a ser adotada. Foi escolhido à cor amarela e vermelha pela soma de suas características. O pigmento amarelo denominado comercialmente de bayferrox 318 e o pigmento vermelho denominado de bayferrox 732, ambos fabricados no Brasil, na cidade de Porto Feliz, interior do estado de São Paulo. Elegeu-se o Cimento Portland Branco Estrutural CPB-40E da marca Votorantim, vendido em sacos de 25 kg do cimento branco. Verificou-se também na pesquisa de campo, que o preço do cimento branco variava de 18 a 26 reais o saco, e que nem todos os pontos comerciais tinham disponíveis de pronta entrega. Independente do tamanho do estabelecimento comercial, muitos deles apenas por encomenda do qual eles pedem de 5 a 10 dias para atender ao pedido, somente na embalagem de 1 kg tem-se o produto de prontidão. Percebeu-se também que o acesso do cimento cinza predomina o CPII -32 e os outros tipos de cimento ainda são desconhecidos da população. O saco de 50 kg do cimento cinza variava entre 13 a 21 reais. 67 Todavia adotaram-se o cimento cinza CPII-40 para equilibrar com a resistência do cimento branco e também para alcançar altas resistências. A marca adotada da empresa Holcim, por ser uma empresa parceira do Laboratório de Materiais da Universidade Mackenzie. A segunda etapa foi levantar as caracterizações químicas e físicas de cada produto com os fabricantes. E assim começar a desenvolver e escolher o traço adotado, a preparação propriamente dita, a mistura, o adensamento em formas padronizadas conforme as normas da ABNT e cura. Tudo conforme o cronograma elaborado conforme mostra a TABELA 14. Com relação ao traço escolhido, fixou-se o consumo de cimento em 445 kg/m3 e o teor de água/cimento em 0,35 e fck mínimo de 40 MPa (400 kg/cm2). Este programa busca avaliar, por planejamento estatístico avaliar o aumento ou não na resistência a compressão axial no concreto e na argamassa pigmentada, tendo à variável principal os teores crescentes do pigmento amarelo e vermelho. O elemento variável principal foram os teores do pigmento amarelo e vermelho, sendo 6 teores destes 2 pigmentos, onde o percentual em 0% de incorporação do pigmento foi chamado de traço referência como já dito anteriormente. E os teores de 3%, 5%, 7%, 9% e 12 % com relação ao peso do cimento são as variantes que serão analisadas.Verificar se o pigmento gera alguma influência com relação à resistência mecânica nestes diferentes teores.É avaliada também por ensaio de ultrassom a hipótese de melhor empacotamento empírico dos grãos. Os mesmos percentuais para o pigmento vermelho e o amarelo foram confeccionados visando ensaiar em 160 CP(corpos de prova) no total, com previsão para os ensaios de resistência a compressão axial conforme a NBR 5739/2007 e o ensaio de ultrassom conforme a norma da ABNT NBR 8802/1994 no concreto endurecido. A velocidade de propagação de onda ultra sônica foi testada aos 7, 14 e 28 dias na argamassa e no concreto vermelho, e na seqüência os ensaios destrutivos de compressão axial. Concomitantemente foram ensaiados na argamassa e no concreto amarelo para os mesmos ensaios acima descritos. Previstos algumas investigações com ensaios de microscopia eletrônica para verificar onde os grãos de pigmento localizam-se, quer seja na microestrutura de reação de hidratação do cimento ou nos interstícios dos agregados. Todas as metodologias mencionadas foram seguidas conforme as normas da ABNT principalmente as normas da NBR 5739/2007 (concreto: ensaios de compressão de corpos de prova cilíndricos), a NBR 8802/1994 (concreto endurecido – determinação da velocidade de propagação de onda ultrasônica) bem como todos os materiais adotados e ensaios realizados. Resumidamente a pesquisa experimental foram adotadas os seguintes materiais: • O cimento portland branco estrutural da marca VOTORAN CPB-40E*. 68 • O cimento portland cinza CPII - 40* da Holcim. • A areia quartzosa de granulometria média e fina, proveniente da região de Bofete, interior de São Paulo. • As britas de granito de dimensões entre 4,8 mm a 9,8 mm (brita zero) proveniente da região de São Carlos, interior de São Paulo. • O Metacaulim da marca Geopolymeros*. • O aditivo superplastificante Adiment Premium* da Vedacit, do grupo Otto Baumgart . • A água do laboratório LMCC da Universidade Mackenzie • O pigmento Amarelo Bayferrox 918 * da empresa Lanxess. • O pigmento Vermelho Bayferrox 732* da empresa Lanxess. * Estes materiais foram gentilmente doados pelas respectivas empresas. 5.2 PRINCIPAL VARIANTE: TEOR DOS PIGMENTOS A escolha dos teores de 0 a 12 % foi determinada devido às recomendações do fabricante de pigmentos orientam na faixa de 3 a 10%, e daí extrapolou-se também para 12% para também analisar o que afetaria a sua tonalidade e sua resistência mecânica em comparação aos demais percentuais. Os técnicos do fabricante do pigmento comentaram que de 5 a 7% é a faixa mais usual de maneira geral de seus clientes como fabricantes de telhas, painéis, pisos, etc. Para melhor entendimento, apresentam-se os nomes comerciais dos pigmentos de óxido de ferro produzido pela empresa Lanxess, também denominada e mais conhecida no mercado de varejo como PÓ XADREZ . Já no mercado especializado ,são vendidos diretamente da fábrica os pigmentos com maior controle de cor e granulometria, onde muitas vezes são solicitados grãos micronizados. Apresentam-se algumas características técnicas do fabricante conforme apresenta a TABELA 13 que destaca o pigmento vermelho e pigmento amarelo que foi adotado no ensaio experimental: 69 TABELA 13 Caracterização dos pigmentos Cor Empresa LANXESS Densidade específica g/cm3 Amarelo Preto Embalagem g/100g Bayferrox 912LOM 32 Bayferrox 917LO 36 250 g Bayferrox 918LO 35 500 g 36 granel 20 kg Bayferrox 918LOM Vermelho Absorção de água 3,8 – 4,2 Bayferrox 920LO 36 Bayferrox 920LOM 32 Bayferrox 118M 4,8 – 5,2 33 Bayferrox 732 4,6 – 5,0 37 250 g Bayferrox 732M 4,6 – 5,0 33 500 g Bayferrox 745ME 4,8 – 5,2 33 granel 25 kg Bayferrox 225PF 4,2 – 4,6 32 Bayferrox 318 Bayferrox 318 MPF 4,2 – 4,6 Bayferrox 328 Azul Óxido de Cobalto Verde Óxido de cromo GN 35 250 g 38 500 g 21 granel 25 kg IMPORTADO IMPORTADO Resumidamente apresenta-se abaixo o processo de reação química para produção do pigmento amarelo e vermelho. Amarelo 2 Fe + 2 H2SO4 -------------------------------- 2 FeSO4 + 2 H2 2 FeSO4 + 1/2 O2 + 3 H2O-------------------- 2 α-FeOOH + H2SO4 __________________________________________________________ 2 Fe + 1/2 O2 + 3 H2O ----------------------------2α- FeOOH + H2SO4 Vermelho @α-FeOOH ------------------------------------α-Fe2O3 + H2O ∆ 650º C 70 Devido no Brasil não serem produzidos os óxidos de cobalto e nem os óxidos de cromo , os pigmentos azuis e verdes produzidos e comercializados pela Lanxess no Brasil são de origem dos ftalocianatos, pigmentos orgânicos e com baixo poder de fixação , recomendados pelo fabricante somente para áreas internas das construções por não resistirem com as intempéries e a ação dos raios ultravioletas . Segundo técnicos da Lanxess a cor marrom, laranja e roxa podem ser produzidas com a associação dos pigmentos similares as misturas das tintas (marrom = vermelho +amarelo+preto , laranja=amarelo+vermelho e roxo=azul +vermelho). Desta maneira escolheram-se os pigmentos amarelo e o vermelho por serem produzidos no Brasil, mais especificamente na unidade de produção em Porto Feliz, interior de São Paulo e verificou-se em visita a fábrica o seu processo de controle e produção dos mesmos. TABELA 14 : Cronograma de ensaios PROGRAMAÇÃO DE ENSAIOS DO CONCRETO COLORIDO TRAÇO ARGAMASSA VERMELHO CIMENTO BRANCO CPB40-E TRAÇO CONCRETO VERMELHO BRANCO CPB40-E TRAÇO ARGAMASSA AMARELA BRANCO CPB40-E DATAS DE ENSAIOS TRAÇO CONCRETO AMARELO BRANCO CPB40-E DATAS DAS MOLDAGEM 20/07/10 22/07/10 27/07/10 31/07/10E DATA DE RUPTURA 7 DIAS 27/07/10 29/07/10 03/08/10 06/08/10 DATA DE RUPTURA 14 DIAS 03/08/10 05/08/10 10/08/10 13/08/10 DATA DE RUPTURA 28 DIAS 10/08/10 12/08/10 17/08/10 20/08/10 5.3 CARACTERIZAÇÕES DOS MATERIAIS A seguir apresentam-se quais os materiais utilizados no ensaio. Cimento branco Composição química básica : silicatos de cálcio hidratados ( CaO – SiO2 – H2O) Massa específica: 2,93 Kg/dm3 71 Finura: menor igual que peneira # 325(menor igual que 0 044 mm) Forma : pó Cor : Branco Marca comercial : CPB-40E (DADOS DO FABRICANTE VOTORAN) Norma : ABNT NBR 12989 Cimento Portland CPII 40 Composição química básica: silicatos de cálcio hidratados ( CaO – SiO2 – H2O) Massa específica: 2,86 Kg/dm3 (NBR NM 23/01) Área específica : 3790 cm2/g (>3000 cm2/g conforme NBR 5733) Finura: menor igual que peneira # 200 ( ≤ 0,075mm) Forma : pó ultrafino Cor: cinza Marca comercial: CPIII – 40 (DADOS DO FABRICANTE HOLCIM ) Norma: ABNT NBR 5733 Metacaulim Composição química básica: a base de sílica (51% de SiO2) e alumina (41% de Al2O3) Massa específica: 2,57 Kg/dm3 (2,60 < ME < 2,50) Massa unitária: 0,62 Kg/dm3 (0,55 < MU < 0,70) Finura: < 0,044 μm (# 325) Forma: pó ultrafino e amorfo Cor: bege claro a branco Área específica: 240.000 cm2/g (300.000 < AE < 180.000) Marca comercial: Metacaulim HB Branco (DADOS DO FABRICANTE) 72 Norma : ABNT NBR 15894/2010 (metacaulim para uso de cimento portland em concreto , argamassa e pasta) Areia 1 (areia fina) Origem mineral: quartzosa rosada da região de Bofete Massa específica: 262 g/cm3 Massa unitária: 1,547 Kg/l Finura: diâmetro máximo 0,6 mm Areia 2 (areia média) Origem mineral: quartzosa da região de Bofete, SP Massa específica: 260 g/cm3 Massa unitária: 1, 547 Kg/l Finura: diâmetro máximo 2,4 mm Brita Origem mineral: granito da região de São Carlos,SP Massa específica: 2674 g/cm3 Massa unitária: 1476 Kg/l Finura: brita 0 (4,8 mm a 9,5mm) Pigmento amarelo Composição química básica: hidróxido de ferro (FeOOH de 85 a 89%) Densidade específica: 3,8 a 4,2 g/cm3 73 Densidade aparente: 0,6 a 0,9 g/cm3 Finura: dispersão Hegman ≥ 6,0 (19 μm) Absorção d água: 36 g/100g Forma : pó ultrafino Cor : Amarelo Marca comercial : BAYFERROX 918LO (DADOS DO FABRICANTE LANXESS) Norma : DIN 787 Pigmento vermelho Composição química básica: óxido de ferro (Fe2O3 de 94 a 98%) Densidade específica: 4,6 a 5,0 g/cm3 Densidade aparente: 0,7 a 1,0 g/cm3 Finura: dispersão Hegman ≥ 5,0 (40 μm) Absorção d água: 37 g/100g Forma : pó ultrafino Cor : Vermelho Marca comercial : BAYFERROX 732 (DADOS DO FABRICANTE LANXESS) Norma : DIN 787 Aditivo Composição básica: policarboxilatos Densidade: 1,09 g/cm3 Teores de utilização recomendados: de 0,1 a 10% com relação à massa de cimento Forma : líquido Coloração: Amarelado translúcido 74 Marca comercial : ADIMENT PREMIUM (DADOS DO FABRICANTE VEDACIT) Norma : ABNT NBR 10980 75 6 ENSAIOS REALIZADOS Para iniciar os ensaios analisaram-se alguns traços em concretos sem pigmentação e escolheuse o traço apresentado após algumas correções de teor de água e aditivos. Abaixo os resultados dos ensaios primeiramente dos CP com cimento cinza e cimento branco para ter como referência de comparação com os outros CP que irão incorporar gradativamente os pigmentos. 6.1 ENSAIOS COM ARGAMASSA E CONCRETO CINZA CONVENCIONAL Nos ensaios realizados, denominou neste trabalho como TRAÇOS REFERENCIAIS ,isto são os traços sem pigmentos, verificaram-se as seguintes resistências mecânicas conforme a GRÁFICO 9 após os 7,14 e 28 dias do concreto cinza convencional: Resistência 57,3 (MPa) 43,6 29,4 7 14 28 tempo (dias) GRÁFICO 9: resultados de resistência a compressão axial do CONCRETO CINZA TRAÇO DO CONCRETO 1,00 : 1,148 : 0,492 : 2,16 : 0,2 : 1,6 : 0,35 cimento : areia1 : areia2 : brita 0 : metacaulim : aditivo : água 76 Resistência (MPa) 45,8 37,2 29,6 7 14 28 tempo (dias) GRÁFICO 10: resultados de resistência a compressão axial da ARGAMASSA CINZA TRAÇO DA ARGAMASSA 6.2 1,00 : 1,50 : 1,50 : 0,2 : 1,6 : 0,35 cimento : areia1: areia2 : metacaulim : aditivo : água ENSAIOS COM ARGAMASSA BRANCA E CONCRETO BRANCO Na seqüência utilizando o mesmo traço ,os resultados dos ensaios de 7,14 e 28 dias do concreto branco e da argamassa branca.Este traço neste trabalho é também denominado como traço referencial branco: Resistência 55,7 (MPa) 42,5 29,7 7 14 28 tempo (dias) GRÁFICO 11: resultados de resistência a compressão axial do 77 CONCRETO BRANCO Resistência 45,8 (MPa) 34,3 24,05 7 14 28 tempo (dias) GRÁFICO 12: resultados de resistência a compressão axial da ARGAMASSA BRANCA Observa-se que os resultados dos traços referenciais, tanto cinza como branco todos atingiram a resistência acima de 40 MPa aos 28 dias. 6.3 ENSAIOS COM ARGAMASSA E CONCRETO PIGMENTADOS Na seqüência foram confeccionados de 120 corpos de prova com a adição dos pigmentos amarelo e vermelho. Numa última etapa com os resultados obtidos, programaram-se logo na seqüência mais 56 corpos de prova para analisar as cores visualmente a olho nu a variação de tonalidade do concreto colorido (CCOL) com acréscimo crescente de pigmentos, e estudo com microscopia eletrônica da localização dos pigmentos no compósito cimentício. Apenas para ilustrar, algumas fotos das etapas de separação dos materiais, pesagem, misturas, compactação em formas e cura controlada na argamassa vermelha: 78 FIGURA 29 : Separação dos materiais FIGURA 30 : mistura da massa vermelha FIGURA 31 : Cura do concreto na forma FIGURA 32: Armazenamento em câmara úmida Durante o processo de preparação cabe destacar que foi mantido o valor do aditivo plastificante , todavia percebeu-se que com 3 a 5% a mistura foi homogênea, e acima de 7% a trabalhabilidade sofreu declínio. TRAÇOS ADOTADOS Foram adotadas as seguintes características: • Na argamassa o TRAÇO 1: 3 • No concreto o TRAÇO 1 : 1,5 : 2 • Fixado o consumo do cimento 455 kg/m3 • Fixado o fator água/cimento em 0,35 • Adicionado 20% de metacaulim com relação à massa do cimento • Adotado a adição de 0,7 %de aditivos sobre a massa do cimento 79 Variante: • Pigmento de óxido de ferro vermelho • Pigmento de óxido de ferro amarelo • Teor de 0% , 3% , 5% , 7% , 9% e 12 % com relação à massa do cimento Dentro do Laboratório as separações por pesagem das amostras (FIGURA 29) e com base no traço escolhido foi iniciado o processo de mistura (FIGURA 30) da massa e com o aumento do teor de pigmento foi verificada a mudança da trabalhabilidade da massa. Após a mistura, homogeneização e compactação, conforme a norma, deixou-se curar durante 24 horas dentro das formas cilíndricas de 5 por 10 cm, e desenformados após este prazo. Deixou-se continuar seu processo de cura em câmara úmida e seguiu-se na programação dos ensaios conforme programado aos 7 dias,14 dias e 28 dias subseqüentes. 6.3 ENSAIOS DA ARGAMASSA E CONCRETO PIGMENTADOS Na seqüência após obter os resultados das resistências dos traços referenciais, iniciou-se a separação com os mesmos materiais agora com acréscimo de 3%, 5%, 7%, 9% e 12% de adição dos pigmentos amarelo e vermelho. Para verificar comparativamente como reagem com estas incorporações de pigmentos tanto na argamassa como no concreto amarelo e vermelho. Comparando os resultados de resistência mecânica à compressão do traço referência cinza com os resultados dos concretos pigmentados houve uma diferença bastante grande aos 7 dias tanto do concreto amarelo como no concreto vermelho, dobrando o valor da resistência. 6.3 1 Resistência a ultrassom O ensaio ultra-sônico baseia-se no fenômeno de reflexão de ondas acústicas quando encontram obstáculos ou variação de consistência no percurso à sua propagação, dentro do material. A onda será refletida retornando até a sua fonte geradora, se o obstáculo estiver numa posição normal (perpendicular) em relação ao feixe incidente. Nesta técnica de contato direto no transdutor diretamente aplicado no corpo de prova a aplicação de gel incolor polimérico carboxivinílico próprio para o uso de ensaio. Este gel melhora o contato com o meio acoplante mais adequadamente; trazendo as vantagens por 80 eliminar a influência da variação do acoplamento. O ultrassom é o método de ensaio não destrutivo mais utilizado mundialmente para o ensaio de descontinuidades internas nos materiais. Geralmente, as dimensões reais de uma descontinuidade interna podem ser estimadas com uma razoável precisão através da altura dos ecos refletidos, fornecendo meios para que a peça possa ser aceita, ou rejeitada, baseando-se nos critérios de aceitação da norma aplicável. Neste ensaio que se buscou verificar a homogeneidade do concreto ,comparar os índices de vazios internos e imperfeições que foram alterada com o aumento gradativo do pigmento, tentando compreender se ocorre uma melhor uniformidade no compósito e iniciar uma hipótese de tentar detectar a diminuição das descontinuidades internas. Utilizam a caracterização e a avaliação da resistência do cimento baseada na velocidade de propagação do som onde se tenta interpretar por método comparativo as variações de velocidade com os diferentes teores de pigmentos nos corpos de provas das argamassas amarelo e vermelho, bem como com o concreto amarelo e vermelho. Foi realizado após o endurecimento este ensaio não destrutivo nos corpos de prova após 7, 14 e 28 dias. Os resultados estão em gráficos e tabelas no capítulo 7. De maneira geral notou-se que o concreto conforme acrescidos os teores de pigmento,ocorreu um aumento gradativo de sua homogeneidade . As FIGURAS 33 e 34 ilustram a realização do ensaio não destrutivo . FIGURA 33 Ensaio de ultrassom FIGURA 34 Acoplamento com gel polimérico nos CP 6.3.2 Resistência Mecânica a compressão (NBR 5739) O cálculo de uma estrutura de concreto é feito com base no projeto arquitetônico da obra e no valor de algumas variáveis, principalmente a resistência do concreto que será utilizado na estrutura.Portanto, a resistência característica do concreto à compressão (fck) é um dos dados mais utilizados e importantes no cálculo estrutural. Sua unidade de medida é o MPa (Mega Pascal), sendo Pascal como a pressão exercida por uma força de 1 Newton, uniformemente distribuída sobre uma superfície plana de 1 metro quadrado de área, perpendicular à direção da força. 81 O valor desta resistência (fck) é um dado importante e necessário em diversas etapas da obra, o controle tecnológico do concreto (conforme normas da ABNT), através dos resultados dos ensaios de resistência à compressão. Atualmente questiona-se o limite de 40 MPa como concreto de alto desempenho, pois nos últimos anos com a evolução tecnológica e estudos do concreto tem-se atingido com facilidade acima deste limite muitas vezes duplicando este valor. Nesta pesquisa analisando somente os resultados aos 28 dias, comparativamente entre os resultados nas TABELAS 19 e 20, respectivamente da argamassa amarela e vermelha notouse que aumentou proporcionalmente ao aumento dos teores de pigmento .Todavia o pigmento amarelo teve um aumento menor na ordem de 20% menos que o pigmento vermelho.Tal diferença também é analisada na mesma proporção de resultados menores do concreto amarelo e concreto vermelho conforme se observa nas TABELAS 21 e 22 . Conforme a norma NBR 5739, foram ensaiados aos 7 , 14 e 28 dias após a data da moldagem no equipamento de ensaio a compressão da Universidade Mackenzie.Como ilustração ,uma prensa hidráulica do ensaio de compressão axial na FIGURA 35 e alguns corpos de provas a serem ensaiados (FIGURA 36) onde se desenvolveram todos os ensaios no Laboratório de Materiais da Construção Civil da Universidade Mackenzie. A preparação , separação , mistura , moldagem e cura em câmara úmida foram desenvolvidos respeitados os tempos conforme o cronograma previamente . FIGURA 35: Ensaio de compressão axial 82 FIGURA 36: Corpos de prova a serem ensaiados 6.4 Ensaio do estudo da granulometria média dos grãos de pigmento Através do equipamento N4 PLUS (FIGURA 37) que determina o tamanho das partículas através da medição da taxa de flutuações na intensidade da luz laser dispersada por partículas que se difundem através de um fluido. O N4 Plus utiliza Espectroscopia de Correlação de Fótons (PCS), que determina o tamanho das partículas através da medição da taxa de flutuações na intensidade do laser de luz dispersa por partículas à medida que se difundem através de um fluido.Assim o pigmento foi colocado em tubetes em suspensão aquosa para fazer a análise granulométrica .Assim verificou que o pigmento vermelho na amostra utilizada está com dimensionamento médio de 1, 3 μm. FIGURA 37: equipamento N 4 PLUS FIGURA 38: Tubetes com pigmentos em suspensão Como ilustração acima as amostras e o equipamento de ensaio para medir por dispersão o tamanho médio dos grãos de pigmento N4 PLUS. E o pigmento amarelo possui no dimensionamento médio de 0,54 μm. Este ensaio não destrutivo consegue medir o tamanho de partículas até alguns nanômetros e apresenta o tamanho médio dos grãos na amostra. Este ensaio visa iniciar o questionamento da microestrutura do concreto pigmentado onde busca supor que os pigmentos encontram-se nas interfaces dos vazios do concreto. 83 7 RESULTADOS E DISCUSSÕES A resistência mecânica teve aumentos significativos com o acréscimo crescente dos teores de pigmento, conforme já dizia PIOVEZAN (2009). Com relação à trabalhabilidade teve um aumento significativo onde foi preciso constatar que sem o uso do aditivo superplastificante a sua fluidez cai representativamente, necessitando desta maneira do uso de aditivos químicos, buscando conforme a hipótese um concreto bastante fluido e com boa trabalhabilidade. Com relação a melhorar o empacotamento dos grãos pode-se perceber que com os resultados dos ensaios de ultrassom no programa experimental, o aumento foi proporcional conforme aumentada o teor de pigmentos. Supõe-se que os grãos dos pigmentos consigam dar preenchimento entre os vazios do concreto,devido ao seu alto teor de finos. Analisando os resultados do ensaio de ultrassom percebeu-se que quanto maior o teor de pigmento ,menor a velocidade de propagação do som ultra sônico ,conseqüentemente menor os índices de vazios entre os grãos do compósito cimentício. E com relação à cor ,conforme mostra as FIGURAS 39 a 42 o teor de 7% de pigmento vermelho ,analisando a olho nu, consegue atingir a cor bem próxima a cor original do pigmento .Todavia o pigmento amarelo começa a ter sua cor melhor destacada com 9% de pigmento devido o pigmento ter menor densidade e conseqüentemente menor dispersão durante o processo de mistura. FIGURA 39: concreto vermelho FIGURA 41: Argamassa amarela FIGURA 40: Imagem de registro do pigmento vermelho. FIGURA 42: Imagem de registro do pigmento amarelo. 84 GRÁFICO 13: VELOCIDADE DE PERCURSO DA ONDA ULTRASÔNICAS ARGAMASSA AMARELA TABELA 15 Valores da velocidade (m/s) para atravessar o corpo de prova das ondas ultra sônicas na argamassa amarela CP n° 1 TEMPO Dias 7 3% 4347 TEOR DE PIGMENTOS 5% 7% 9% 4291 4201 4132 12% 4032 2 7 4310 4291 4098 4081 4000 3 7 4219 4219 4329 4048 4132 4 7 4201 4273 4098 4032 4132 MÉDIA (m/s) 4269,25 4268,5 4181,5 4073,25 4074 5 14 4373 4255 4219 4201 4149 6 14 4273 4310 4184 4184 4115 7 14 4273 4273 4201 4149 4116 8 14 4255 4237 4249 4149 4065 MÉDIA (m/s) 4293,5 4268,75 4213,25 4170,25 4111,25 9 28 4366 4310 4273 4291 4184 10 28 4405 4255 4329 4237 4291 11 28 4310 4273 4310 4237 4184 12 28 4405 4385 4291 4237 4275 4250,5 4233,5 MÉDIA (m/s) 4371,5 4305,75 4300,75 85 GRÁFICO 14 : VELOCIDADE DE PERCURSO DA ONDA ULTRA SONICA ARGAMASSA VERMELHA TABELA 16: Valores de velocidade de percurso da onda ( m/s) para atravessar o corpo de prova das ondas ultra sônicas na argamassa vermelha CP n° 1 TEMPO Dias 7 3% 4237 TEOR DE PIGMENTOS 5% 7% 9% 4201 4115 4149 12% 4098 2 7 4149 4201 4219 4201 4098 3 7 4184 4115 4184 4115 4065 4 7 4201 4166 4201 4098 4132 MÉDIA 4192,75 4170,75 4179,75 4140,25 4106,50 (m/s) 5 14 4149 4201 4184 4201 4184 6 14 4219 4219 4201 4149 4098 7 14 4255 4291 4166 4166 4132 8 14 4291 4273 4201 4149 4065 MÉDIA (m/s) 4228,5 4246 4188 4166,25 4119,75 9 28 4405 4347 4347 4255 4255 10 28 4366 4310 4366 4273 4291 11 28 4385 4347 4310 4219 4255 12 28 4329 4329 4310 4347 4291 MÉDIA 4371,25 4333,25 4333,25 (m/s) 4273,5 4273 86 GRÁFICO 15 :VELOCIDADE DE PERCURSO DA ONDA ULTRA SÔNICA CONCRETO AMARELO TABELA 17: Valores de velocidade de percurso da onda ( m/s) para atravessar o corpo de prova das ondas ultra sônicas No concreto amarelo CP 1 TEMPO Dias 3% 7 4366 2 7 4273 4310 4310 4255 4219 3 7 4310 4291 4255 4273 4310 4 7 4184 4255 4255 4219 4166 n° 5% 4255 TEOR DE PIGMENTOS 7% 9% 4255 4291 MÉDIA (m/s) 4283,25 4277,75 4268,75 12% 4255 4273 4273,5 5 14 4524 4504 4504 4524 4464 6 14 4504 4545 4504 4484 4464 7 14 4484 4504 4464 4508 4385 8 14 4444 4385 4366 4484 4366 MÉDIA (m/s) 4489 4484,5 4459,5 4500 4419,75 9 28 4537 4587 4524 4504 4524 10 28 4555 4545 4424 4544 4484 11 28 4547 4545 4545 4504 4629 12 28 4415 4545 4504 4504 4524 MÉDIA (m/s) 4506 4555,5 4499,5 4514 4540,25 87 GRÁFICO 16 :VELOCIDADE DE PERCURSO DA ONDA ULTRASÔNICAS CONCRETO VERMELHO TABELA 18: Valores de velocidade de percurso da onda ( m/s) para atravessar o corpo de prova das ondas ultrasônicas no concreto vermelha CP n° 1 TEMPO Dias 7 3% 4424 TEOR DE PIGMENTOS 5% 7% 9% 4424 4424 4366 12% 4405 2 7 4405 4476 4366 4424 4329 3 7 4424 4487 4464 4484 4444 4 7 4524 4524 4385 4424 4385 MÉDIA (m/s) 4444,25 4477,75 4409,75 4424,5 4390,75 5 14 4245 4484 4424 4329 4464 6 14 4464 4444 4424 4484 4444 7 14 4524 4405 4444 4366 4385 8 14 4444 4464 4347 4385 4385 MÉDIA (m/s) 4489 4449,25 4409,75 4391 4419,5 9 28 4694 4464 4484 4504 4424 10 28 4524 4608 4608 4504 4444 11 28 4629 4504 4504 4484 4444 12 28 4545 4545 4385 4545 4385 MÉDIA (m/s) 4598 4530,25 4495,25 4509,25 4424,25 88 GRÁFICO 17 RESULTADO DAS RESISTÊNCIAS A COMPRESSÃO AXIAL NA ARGAMASSA AMARELA 28 dias 12% 9% 7% 14 dias 5% 3% 7 dias 0 20 40 60 80 100 TABELA 19: Valores do resultado de resistência a compressão axial (MPa) Nos CP da argamassa amarelo CP n° TEMPO Dias 3% TEOR DE PIGMENTOS 5% 7% 64,6 55,7 9% 12% 1 7 62,3 67,4 2 7 58,8 69,5 47,8 69,2 69,7 3 7 66,7 67,2 62,1 71,8 63,9 4 7 66,4 60,5 46,8 77,3 68,7 63,55 66,15 MÉDIA (MPa) 55,325 68,5 78,9 70,3 5 14 67,7 72,1 85,7 75,1 91,6 6 14 69,2 81,5 63,7 90,6 93,0 7 14 79,1 77,1 80,9 88,8 92,8 8 14 80,0 77,4 83,3 88,9 92,7 MÉDIA (MPa) 74 77,025 78,4 85,85 92,525 9 28 62,11 81,21 91,64 90,42 82,73 10 28 67,97 80,44 84,52 73,86 91,64 11 28 62,11 72,04 81,46 64,95 74,84 12 28 59,57 80,95 89,61 53,99 95,72 MÉDIA (MPa) 62,94 78,66 86,8075 70,805 86,2325 89 GRÁFICO 18 RESULTADO DAS RESISTÊNCIAS A COMPRESSÃO AXIAL NA ARGAMASSA VERMELHA TABELA 20: Valores do resultado de resistência a compressão axial (MPa) Nos CP da argamassa vermelha CP n° TEMPO Dias 3% TEOR DE PIGMENTOS 5% 7% 70,0 64,1 9% 12% 1 7 46,8 61,6 2 7 54,4 60,3 61,8 63,6 62,6 3 7 54,4 60,3 52,1 57,0 64,9 4 7 55,7 52,6 61,8 47,9 63,3 MÉDIA (MPa) 52,825 58,7 61,425 58,15 63,9 63,675 5 14 71,0 70,2 89,6 60,0 70,2 6 14 78,4 75,8 84,5 62,6 69,7 7 14 74,4 68,9 80,1 72,0 62,1 8 14 73,8 69,7 80,1 61,3 74,3 MÉDIA (MPa) 74,4 71,15 83,575 63,975 69,075 9 28 87,4 76,7 84,05 85,14 89,65 10 28 84,5 81,0 83,46 85,39 76,10 11 28 85,5 78,6 100,35 89,65 76,30 12 28 75,6 79,9 91,18 85,96 77,68 83,25 79,05 MÉDIA (MPa) 89,76 86,535 79,9325 90 GRÁFICO 19 RESULTADO DAS RESISTÊNCIAS A COMPRESSÃO AXIAL NO CONCRETO AMARELO TABELA 21: Valores do resultado de resistência a compressão axial (MPa) nos CP do concreto amarelo CP n° TEMPO Dias 3% TEOR DE PIGMENTOS 5% 7% 64,6 55,7 9% 12% 1 7 62,3 67,4 2 7 58,8 69,5 47,8 69,2 69,7 3 7 66,7 67,2 62,1 71,8 63,9 4 7 66,4 60,5 46,8 77,3 68,7 63,55 66,15 MÉDIA (MPa) 55,325 68,5 78,9 70,3 5 14 67,7 72,1 85,7 75,1 91,6 6 14 69,2 81,5 63,7 90,6 93,0 7 14 79,1 77,1 80,9 88,8 92,8 8 14 80,0 77,4 83,3 88,9 92,7 MÉDIA (MPa) 74 77,025 78,4 85,85 92,525 9 28 62,11 81,21 91,64 90,42 82,73 10 28 67,97 80,44 84,52 73,86 91,64 11 28 62,11 72,04 81,46 64,95 74,84 12 28 59,57 80,95 89,61 53,99 95,72 MÉDIA (MPa) 62,94 78,66 86,8075 70,805 86,2325 91 GRÁFICO 20 RESULTADO DAS RESISTÊNCIAS A COMPRESSÃO AXIAL NO CONCRETO VERMELHO 28 dias tempo (dias) 12% 9% 7% 14 dias 5% 3% 7 dias 0 20 40 60 80 100 Resistência(Mpa) TABELA 22: Valores do resultado de resistência a compressão axial (MPa) Nos CP do concreto vermelho CP n° TEMPO Dias 3% TEOR DE PIGMENTOS 5% 7% 70,0 64,1 9% 12% 1 7 46,8 61,6 2 7 54,4 60,3 61,8 63,6 62,6 3 7 54,4 60,3 52,1 57,0 64,9 4 7 55,7 52,6 61,8 47,9 63,3 MÉDIA (MPa) 52,825 58,7 61,425 58,15 63,9 63,675 5 14 71,0 70,2 89,6 60,0 70,2 6 14 78,4 75,8 84,5 62,6 69,7 7 14 74,4 68,9 80,1 72,0 62,1 8 14 73,8 69,7 80,1 61,3 74,3 MÉDIA (MPa) 74,4 71,15 83,575 63,975 69,075 9 28 87,4 76,7 84,05 85,14 89,65 10 28 84,5 81,0 83,46 85,39 76,10 11 28 85,5 78,6 100,35 89,65 76,30 12 28 75,6 79,9 91,18 85,96 77,68 83,25 79,05 MÉDIA (MPa) 89,76 86,535 79,9325 92 8 CONCLUSÕES E RECOMENDAÇÕES Conclui-se que o uso do concreto colorido é viável em resistências elevadas e com fluidez alta desde que aplicado o uso de aditivos que melhorem a sua plasticidade e fluidez. O uso de aditivo químico é fundamental para corrigir a plasticidade e manuseio da massa cimentícia, sem aumentar o fator de água/cimento e não baixar a resistência mecânica. Verificou-se que o uso do metacaulim (como adição mineral) e o pigmento são perfeitamente viáveis juntos para se conseguir concretos de alto desempenho e alta fluidez. Analisando os resultados do ensaio de ultrassom percebeu-se que quanto maior o teor de pigmento ,menor a velocidade de propagação do som ultrasônico ,conseqüentemente menor os índices de vazios entre os grãos do compósito cimentício. Recomendam-se novos estudos com diferentes tipos de cimento cinza para o concreto arquitetônico para viabilizar melhor o custo, pois o cimento branco pode refletir num aumento de até 30% do valor comparativamente ao uso com cimento cinza. Em tonalidades mais escuras o uso do cimento cinza é perfeitamente adequado. Apenas para tonalidades mais claras deve-se utilizar o cimento branco, quando se busca menor sombreamento nas cores. Indicam-se para futuras pesquisas pesquisar dosagens com pigmentos orgânicos e sintéticos, aumentando desta maneira outras possibilidades de coloração do concreto. Indicam-se estudos mais aprofundados da adição de pigmentos no próprio cimento, todavia verificando o que isto pode alterar no retardamento ou aceleração da hidratação complexa do cimento, possibilitando o fornecimento de cores no próprio aglomerante hidráulico. O estudo da microestrutura do pigmento nos vazios do concreto só pode ser analisado pelo ensaio de ultrassom.Todavia pesquisas mais avançadas com microscopia e estudo do empacotamento devem ser mais aprofundado no futuro. 93 REVISÃO BIBLIOGRÁFICA ACI, 303 R-04: Guide to cast-in-place architectural concrete practice, 2004. AGUIAR, Cintia Alves. Concreto de cimento portland branco estrutural: análise quanto à adição de pigmentos quanto à resistência a compressão. Dissertação de Mestrado. UFRGS. Porto Alegre. 2006. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, NBR 5739: Concreto – ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro.1994. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, NBR 7211: Agregados para concreto. Rio de Janeiro, 1983. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, NBR 12989: Cimento Portland Branco. Rio de Janeiro, 1993. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12654: Controle tecnológico de materiais componentes do concreto. Rio de Janeiro. 1992. BARNETT, J. R., Miller S. and Pearce, E. : “Color and Art: a brief history of pigments”, Optics & Laser Technology, 2006. BAUER, L. A. Falcão. Materiais de construção Vol.1. 5. ed, Rio de Janeiro,LTC,2000; http://www.abntcatalog.com.br/norma.aspx?ID=9257 BAUER, L. A. Falcão. Materiais de construção Vol.2. 5. ed.Rio de Janeiro, LTC, 1999 BONAMARTINI C. A. et al, “Synthesis and Methodologies in Inorganic Chemistry, New Compounds and Materials” v. 6, pp. 145-51, 1996. BONDIOLI, F. et al, “Pigmentos Inorgânicos: Projeto, Produção e Aplicação Industrial”. Cerâmica Industrial, v. 3, n. 4-6, p. 4-6, 1998. CARVALHO, F. C. : Estabilidade colorimétrica e influência da incorporação de pigmentos em concreto submetidos a diferentes estados de exposição ambiental.IBRACON, 2002. CASALI, G. P. et al, “Síntese e Caracterização de Pigmentos Cerâmicos Obtidos por Precursores Poliméricos”, In: Anais do 16º Congresso Brasileiro de Engenharia e Ciências dos Materiais, p.1425-1431, 2002 CASQUEIRA, Rui de Goes, : Pigmentos inorgânicos: propriedades, métodos de síntese e aplicações, Rio de Janeiro, CETEM/MCT, 2008, 46p. DAL MOLIN , D. C. C. Contribuição ao estudo das propriedades mecânicas dos concretos de alta resistência com adição de microssílica. São Paulo, 1995. Tese (Doutorado em engenharia) - Escola Politécnica, Universidade de São Paulo. 94 DAL MOLIN, D. C. C. et al, "Uso do concreto branco estrutural: Museu Iberê Camargo" no II Seminário de Patologias das Edificações, nov. 2004, Porto Alegre RS,UFRGS. FREEDMAN, B.: The Ecological Effects of Pollution, Disturbance and Other Stresses Environmental Ecology. Academic Press Inc.San Diego. 1995. GJORV, O.E. High-strength concrete In: ADVANCES IN CONCRETE TECHNOLOGY, Athens, 1992. Procedings ... Montreal: CANMET, 1992. P.21-77. GONÇALVES, J. R. A et al, Influência do tipo de agregado graúdo nas propriedades do concreto de alta resistência. In: REUNIÃO ANUAL DO IBRACON, 1994, Porto Alegre. Anais... São Paulo: IBRACON, 1994. v.1. HELENE, P.R.L. et al: Manual de dosagem e controle do concreto. São Paulo: Pini, 1992. HELENE, P.R.L. :Estudo da influência do Metacaulim HP como adição de alta eficiência em concretos de cimento portland,2003. JENNINGS, H.M. Design of high strength cement based materials: Part 2-microstructure. Materials Science and Technology, v.4, n.4, p.285-290, April 1988a. JENNINGS, H.M. Design of high strength cement based materials: Part 3 - state of the art. Materials Science and Technology, v.4, n.4, p.291-300, April 1988b. KIRCHHEIM, A.P. Concreto de cimento portland branco estrutural : avaliação da carbonatação e absorção capilar.Dissertação de mestrado ,UFRGS,Porto Alegre,2003. KIRCHHEIM et al, Concreto branco...Concreto: ensino, pesquisa e realizações. São Paulo, IBRACON, 2005. LEWIS, A., P., Pigment Handbook: Properties and Economics, 1ª ed., New York, 1988. MEHTA, P.K.; MONTEIRO, P.J.M. Concrete: structure, properties and materials. Englewood Cliffs, N.J.: Prentice-Hall, 1993. MEHTA, Pavindar Kumar, Concreto: estrutura, Propriedades e Materiais, 1.ed., São Paulo,Pini, 1994. NEVILLE, Adam M. Propriedades do concreto. 2.ed., São Paulo, Pini, 1997. NUNES, M. G. et al . Pigmento de óxido de ferro dopado com cério e praseodímio,in: anais do 16° Congresso Brasileiro de Engenharia e Ciência dos Materiais,p.1134-1140 , 2002. PASSUELO, A. Análise e parâmetros influentes na cromaticidade e no comportamento mecânico de concretos à base de cimento branco. 2004, 133 f. Dissertação de (mestrado em Engenharia civil), Escola de engenharia, Universidade Federal do Rio Grande do Sul, Porto Alegre,2004. 95 PIOVEZAN, L.P. et al...Ciência & Engenharia,2008, Resistência a compressão do concreto auto adensável:influência da pozolana e do calcáreo e do basalto . ZASSO, C F, A influência da granulometria de corantes e esmaltes no desenvolvimento das cores, Cerâmica Industrial, v.2, p.41-49, 1997.