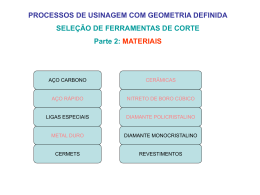

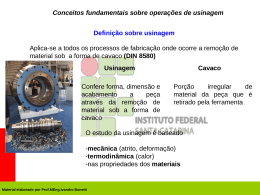

Faculdade de Tecnologia SENAI Belo Horizonte Pós-graduação: Gestão em Processos Metalúrgicos NÚCLEO DE COMPETÊNCIAS ESPECÍFICAS TECNOLOGIA DA USINAGEM Prof.: William Xavier d’Alcântara Materiais para Ferramenta de Corte Exigências básicas para um material para ferramenta de corte • Elevada dureza a quente; • Elevada dureza a frio bem superior à da peça usinada; • Tenacidade para resistir aos esforços de corte e impactos; • Resistência à abrasão; • Estabilidade química; • Facilidade de obtenção a preços econômicos. Classificação dos materiais de corte • • • • • • • • Aços ferramenta Aços rápidos comuns Aços rápidos ao cobalto Ligas fundidas Carbonetos sinterizados Cerâmicas de corte Diamantes Nitreto de boro cristalino cúbico (CBN) Lista dos materiais para ferramentas de corte Variação da dureza de alguns materiais de ferramentas de corte com a temperatura Dureza a quente de alguns materiais de corte Fonte: (KÖNIG e KLOCKE, 2002) Evolução da Vc (velocidade de corte) Comparação dos materiais para ferramentas de corte Materiais para ferramentas de corte Aço-carbono - C de 0,8 a 1,5 %; - Até 1900 eram os únicos materiais disponíveis para ferramentas - utilizados em baixíssimos Vc, no ajuste de peças. - Comum até 200° C (limas, machos manuais); - Com elementos de liga (V, Cr, Mo e W) até 400° C (brocas, machos, etc.) Principais vantagens - Baixo custo - Facilidade de usinagem (gumes muito vivos) - Fácil tratamento térmico - Quando bem temperado, elevada dureza e resistência ao desgaste - Boa tenacidade. Aço-rápido - Desenvolvido por Taylor e apresentado publicamente em 1900 na exposição mundial de Paris; - Indicados para operações de baixa e média Vc; - Dureza a quente até 600° C; - Elementos de ligas, W, Co, Mo, Cr e V; - Desvantagens: preço elevado e difícil tratamento térmico. Aços rápidos com cobalto • Surgiram em 1921; • O cobalto aumenta a dureza a quente e a resistência ao desgaste, mas diminui a tenacidade; • Teor de Co varia de 5 a 12%. Aço rápido com revestimento de TiN • Revestimento de TiN (1 a 3 m de espessura) aplicado por processos PVD (Physical Vapor Deposition) abaixo de 550°C conferem aparência dourada; • Redução do desgaste da face e do flanco, pelo aumento da dureza; • Diminuição do coeficiente de atrito reduzindo Fc e melhorando o acabamento superficial • TiN protege o metal base contra temperatura; • Sucesso da ferramenta depende mais da adesão do revestimento do que da sua espessura; • Lascamento do revestimento tem sido a principal causa de falha • Bons resultados em usinagem com corte interrompido (fresamento, plainamento, etc.) Aço rápido sinterizado • Obtidos por processos de metalurgia do pó (sinterização); • Estrutura cristalina muito fina e uniforme; • Menor deformação na têmpera e no revenido; • Menos tendência a trincas e tensões internas; • Tenacidade um pouco mais alta; • Vida mais longa; • Melhor aderência de revestimentos de TiN. Ligas fundidas • • • • Descobertas por Haynes em 1922; Altas porcentagens de W, Cr e Co; As ligas são fundidas e vazadas em moldes; Nomes comerciais: Stellite, Tantung, Rexalloy, Chromalloy, Steltan (Brasil); • Composição típica: W = 17%, Cr = 33%, Co = 44%, Fe = 3% • Elevada resistência a quente permite utilização em temperaturas em torno de 800º C; • Qualidades intermediárias entre o aço rápido e o metal duro. Metal duro • Em 1927 a Krupp lançou o produto Widia (“Wie diamant” – como diamante); • Composição típica: 81% de W, 6% de C e 13% de Co; • Tungstênio (W), metal de mais alto ponto de fusão (3387º C) • Maior resistência à tração (4200 N/mm2) • Mais baixo coeficiente de dilatação térmica • A dificuldade de fusão do W levou ao desenvolvimento da metalurgia do pó Sistemas de fixação de insertos Características do metal duro • • • • Elevada dureza; Elevada resistência à compressão; Elevada resistência ao desgaste; Possibilidade de obter propriedades distintas nos metais duros pela mudança específica dos carbonetos e das proporções do ligante. • Controle sobre a distribuição da estrutura. Componentes dos metais duros e suas propriedades • Adição de carboneto de titânio e de tântalo ao metal duro reduz grandemente o atrito; • Estes carbonetos apresentam dureza maior que o de tungstênio; • Atualmente são usados como componentes dos metais duros. WC – Co • O carboneto de tungstênio é solúvel no cobalto, e em decorrência disso temos uma alta correspondência entre a resistência de ligação interna com boa resistência de gume. • Porém o carboneto de tungstênio tem limitações de velocidade de corte devido a sua alta afinidade de difusão em temperaturas mais elevadas. TiC •Pouca tendência à difusão Maior resistência a quente; •Menor resistência de ligação interna Menor resistência do gume; •Metais duros com altos teores de TiC são frágeis e de fácil fissura; •Usados para usinagem de materiais ferrosos em altas velocidades. TaC • Pequenas quantidades diminuem o tamanho dos grãos aumentando a tenacidade e a resistência do gume NbC • Efeito semelhante ao TaC Revestimentos em camadas TiN (nitreto de titânio) - Maior estabilidade química e dureza do que o TiC; - Menos propício ao desgaste de cratera na usinagem de materiais ferrosos. - Revestimento usado em aplicações gerais (SHAW, 2005); TiCN (carbonitreto de titânio) - Revestimento multicamada que concilia a aderência do TiC ao substrato com a estabilidade química e menor fragilidade e coeficiente de atrito do TiN. Revestimento usado em corte interrompido (SHAW, 2005); TiNAl - Revestimento multicamada que combina as propriedades do óxido de alumínio e do nitreto de titânio; - Bastante utilizado em ferramentas para fabricação de moldes e matrizes, oferecendo alta resistência e baixa condutividade térmica - (GAMARRA, 2003). Este revestimento é usado em aplicações HSC para corte à seco. Al2O3 (óxido de alumínio) - Elevada fragilidade; - Preponderantemente empregado em operações de torneamento; - Susceptível a quebras por choques mecânicos e térmicos; - Sua aplicação sobre o metal duro necessita de uma camada prévia de TiC para ancoragem ao substrato; - A principal vantagem é a isolamento térmico e elétrico por causa de sua baixa condutividade Processos para revestimento de ferramentas Processo de deposição química a vapor - CVD (Chemical Vapour Deposition); - Deposição por meio de reações químicas; - Faixa de temperatura entre 900 e 1100°C; Processo de deposição física a vapor - PVD (Physical Vapour Deposition); - Deposição ocorre por meio de vapores gerados no interior de um forno a baixa pressão; - Temperaturas em torno de 500° C; - Possibilidade de revestir substratos de açorápido; - Obtenção de revestimentos com granulometria mais fina Principais revestimentos na atualidade e forma de deposição (Santos, 2002) Efeito de alguns elementos sobre o metal duro Classes de metais duros • Classe P: (WC + Co com adições de TiC, TaC e às vezes NbC) aplicamos a usinagem de aços e materiais que produzem cavacos longos; • Classe K: (WC + Co puros) usinagem do FoFo e das ligas não ferrosas que produzem cavacos curtos; • Classe M: intermediária. • As ferramentas de cortes de metal duro operam com elevadas Vc, temperaturas até 1300°C. Cermet • Cermet é um composto formado por cerâmica e metal (CERâmica/Metal); • 1930, os primeiros cermets (Ti/Ni),frágeis e pouco resistentes à deformação plástica; • Evoluiram a margem do metal duro. Característica do Cermet • boa resistência a corrosão; • baixa tendência a formação de gume postiço; • boa resistência a corrosão; • boa resistência ao desgaste; • resistência a temperatura elevada; • alta estabilidade química; Cerâmicas • Hoje encontramos dois tipos básicos de cerâmica: • base de óxido de alumínio. • base de nitreto de silício. Características das cerâmicas • • • • • Alta dureza à quente (1600oC) Não reage quimicamente com o aço; Longa vida da ferramenta; Usado com alta velocidade de corte; Não forma gume postiço. Característica da cerâmica não metálica em relação ao aço • • • • 1/3 da densidade do aço; alta resistência a compressão; muito quebradiço; módulo de elasticidade em torno de 2 vezes ao do aço; • baixa condutividade térmica; • velocidade de 4 à 5 vezes a do metal duro; • baixa deformação plástica; Aplicação das Cerâmicas • Ferro Fundido; • Aço endurecido; (hard steels) • Ligas resistentes ao calor. (Heat resistant alloys) Fabricação de cerâmicas Pó finíssimo de Al2O3 (partículas compreendidas entre 1 e 10 mícrons) mais ZrO2 (confere tenacidade a ferramenta de corte) é prensado, porém apresenta-se muito poroso. Para eliminar os poros, o material é sinterizado a uma tempertura de 1700° C ou mais. Durante a sinterização as peças experimentam uma contração progressiva, fechando os canais e diminuindo a porosidade. Exigência • Máquina Ferramenta com extrema rigidez e potência disponível Recomendações quanto ao uso da cerâmica • Usinagem a seco para evitar choque térmico; • Evitar cortes interrompidos; • Materiais que não devem ser usinados: – Alumínio, pois reage quimicamente – Ligas de titânio e materiais resistentes ao calor, pela tendência de reagir químicamente, devido a altas temperaturas envolvidas durante o corte; – Magnésio, berílio e zircônio, por inflamarem na temperatura de trabalho da cerâmica. Nitretos de Boros Cúbicos Cristalinos(CBN) Material relativamente jovem, introduzido nos anos 50 e mais largamente nos anos 80, devido a exigência de alta estabilidade e potência da máquina-ferramenta Características do CBN • São mais estáveis que o diamante, especialmente contra a oxidação; • Dureza elevada; • Alta resistência à quente; • Excelente resistência ao desgaste; • Relativamente quebradiço; • Alto custo; • Excelente qualidade superficial da peça usinada; • Envolve elevada força de corte devido a necessidade de geometria de corte negativa, alta fricção durante a usinagem e resistência oferecida pelo material da peça. Aplicação do CBN • • • • • • • • • Usinagem de aços duros; Usinagem de desbaste e de acabamento; Cortes severos e interrompidos; Peças fundidas e forjadas; Peças de ferro fundido coquilhado; Usinagem de aços forjados Componentes com superfície endurecida; Ligas de alta resistência a quente(heat resistant alloys); Materiais duros (98HRC). Se o componente for macio (soft), maior será o desgaste da ferramenta • • • • • Recomendações Alta velocidade de corte e baixa taxa de avanço (low feed rates); Usinagem a seco para evitar choque térmico. Nomes comerciais Amborite; Sumiboron; Borazon. Diamante Monocristalino • Tipos: Carbonos, ballos e Borts. • Característica marcante: são os materiais que apresentam maior dureza. • Materiais que podem ser empregados: usinagem de ligas de metais, latão, bronze, borracha, vidro, plástico, etc. Parâmetros de corte permitido para uma ferramenta de corte: • Velocidade de corte permitida: 100 a 3000m/min; • Avanço: 0,002 a 0,06 mm; • Profundidade de corte: 0,01 a 1,0 mm; Limitações • Ferramentas de diamante não podem ser usadas na usinagem de materiais ferrosos devido a afinidade do C com o ferro; • Não pode ser usado em processos com temperaturas acima de 900°C devido a grafitização do diamante. Aplicação • Usinagem fina, pois é o único material para ferramenta de corte que permite graus de afiação do gume até quase o nível de um raio atômico de carbono. • Usinagem onde é exigido ferramentas com alta dureza, por exemplo, furação de poços de petróleo. Diamante Policristalino • Material sintético obtido em condições de extrema pressão e temperatura; • Propriedades semelhante ao encontrado no diamante natural, porém mais homogênio; • São usados na usinagem de materiais não ferrosos e sintéticos; • Ocorre grafitização para uma determinada condição de corte. USINABILIDADE Definição: - Usinabilidade é a propriedade que os materiais têm de se deixarem trabalhar por ferramentas de corte. Problemas relativos à usinabilidade • Desgaste rápido ou super aquecimento da ferramenta; • Empastamento ou enganchamento da ferramenta pelo material da peça; • Lascamento do gume de corte; • Mau acabamento superficial da peça usinada; • Necessidade de grandes forças ou potências de corte. Variáveis que influenciam a usinabilidade VARIÁVEIS DEPENDENTES DA MÁQUINA: • Rigidez estática da máquina, do porta-ferramenta e do dispositivo de sujeição da peça; • Rigidez dinâmica: amortecimento e freqüências próprias de vibração na faixa de trabalho; • Potência e força de corte disponíveis na ponta da ferramenta; • Gama de velocidades de corte e de avanço. VARIÁVEIS DEPENDENTES DA FERRAMENTA – Geometria da ferramenta: ângulos, raio de quina, dimensões, forma do gume, etc. – Material da ferramenta: composição química, dureza a quente, tenacidade, tratamento térmico, etc. – Qualidade do gume: grau de afiação, desgaste, trincas, rugosidade da face e dos flancos, etc. VARIÁVEIS DEPENDENTES DA PEÇA • Forma, dimensões, rigidez da peça; • Propriedades, físicas, químicas e mecânicas da peça: dureza, resistência à tração, composição química, inclusões, afinidade química com o fluido de corte ou com a ferramenta, microestrutura, etc. • Temperatura da peça VARIÁVEIS DEPENDENTES DO FLUIDO DE CORTE • • • • Propriedades refrigerantes; Propriedades lubrificantes; Temperatura do fluido; Forma e intensidade de aplicação. VARIÁVEIS DEPENDENTES DO PROCESSO • Velocidade de corte; • Dimensões de usinagem: avanço e profundidade; • Modo de atuação da ferramenta sobre a peça: condições de entrada e saída, corte contínuo ou interrompido, comprimento de contato entre o gume e a peça, etc. Critérios para avaliação do grau de usinabilidade de um material –Vida da ferramenta entre duas reafiações sucessivas (expressa de diversas formas); –Grandeza das forças que atuam sobre a ferramenta e da potência consumida; –Qualidade do acabamento superficial obtido pela usinagem; –Facilidade de deformação do cavaco. Falha e desgaste da ferramenta de corte A falha de uma ferramenta de corte pode ocorrer de três formas distintas: • Lascamento do gume; • Desgaste do flanco (superfície de incidência) formando uma marca de desgaste; • Desgaste da face (superfície de saída) sob a forma de uma cratera; Lascamento • Quebra de pedaços do gume, produzindo superfícies ásperas e irregulares devido a sobresolicitações térmicas e/ou mecânicas. Lascamento da ferramenta (SANDVIK - COROMANT, 1999). Causas do lascamento Ferramenta pouco resistente devido a: • Ângulo de cunha n ou ângulo de quina r muito pequenos; • Mau acabamento do gume; • Pastilha muito dura ou pouco tenaz para o serviço que está sendo executado; Sobresolicitações mecânicas devido a: • Cortes interrompidos ou impactos, especialmente na usinagem de materiais muito tenazes; • Inclusões duras no material da peça. Estas inclusões provocam lascamentos parciais, especialmente nos graus mais duros e resistentes ao desgaste de metal duro e nas cerâmicas. Os aços rápidos são pouco sensíveis a este tipo de sobresolicitação; • Dimensões excessivas do cavaco; • Vibrações de qualquer origem, principalmente em ferramentas de metal duro ou cerâmicas. Sobresolicitações térmicas • resfriamento brusco de pastilhas muito quentes, na afiação ou na usinagem. O lascamento pode ser eliminado na maioria dos casos por: • Usar ângulos de incidência adequados; • Empregar ângulos de saída negativos em todos os trabalhos severos com pastilhas de metal duro ou cerâmicas, especialmente em cortes interrompidos, usinagem de fundidos com inclusões duras, peças com cordões de solda, etc; • Emprego de metal duro de grau adequado; • Retificado fino ou polido da face e do flanco da ferramenta; • Na usinagem com fortes impactos devidos a cortes interrompidos ou com grandes avanços, ou de materiais com inclusões de alta dureza, tem-se obtido ótimos resultados com um leve “cegamento” do gume por meio de uma pedra de afiar (“oilstone”). A pedra, segura num ângulo de 30 a 45o, é passada no gume até que se forma um pequeno chanfro com largura igual a aproximadamente 20% do avanço. Cratera • É a concavidade que se forma na face (superfície de saída) da ferramenta devido ao atrito da mesma com o cavaco; • É caracterizada pela sua profundidade KT e pela distância ao meio do gume KM. • Pode ser o colapso da ferramenta, a marca de desgaste ou o efeito combinado. • O desgaste provoca um deslocamento do gume. Causas do desgaste da ferramenta Os fatores principais de desgaste são: • • • • • • Deformação plástica Abrasão Aderência Difusão Oxidação Correntes elétricas iônicas Ferramenta danificada por trincas de origem térmica Fonte: (SANDVIK - COROMANT, 1999). Quebra da ponta da ferramenta (SANDVIK - COROMANT, 1999). • • • • • • • • • • • • Critérios para determinação do fim de vida da ferramenta Falha completa da ferramenta; Falha preliminar da ferramenta; Largura da marca de desgaste no flanco; Vibrações intensas da peça ou da ferramenta, ruídos fortes por vibração da máquina; Profundidade de cratera KT ou distância KL; Deficiência de acabamento superficial; Formação de rebarbas de usinagem na peça; Brusca variação na forma dos cavacos; Alterações de dimensões da peça; Força de corte, torque ou potência; Aumento da força de avanço; Aumento na temperatura do gume. Métodos usuais na especificação da vida de uma ferramenta de corte entre duas reafiações sucessivas: • Tempo de máquina (principalmente em máquinas automáticas). • Tempo efetivo de corte (mais usual). • Volume do metal removido. • Número de peças usinadas. • Velocidade de corte equivalente FUNÇÕES DOS FLUIDOS DE CORTE Principais funções dos fluidos de corte são: • Refrigeração a altas velocidades; • Lubrificação a baixas velocidades. Outras funções • Proteção contra corrosão • Arrastamento dos cavacos • Eliminação do gume postiço Objetivos • Aumentar a vida da ferramenta • Aumentar a eficiência de remoção de material • Melhorar o acabamento superficial • Reduzir a força e potência de corte Qualidades acessórias • Resistência a infectação por bactérias e fungos. • Não ter tendência ao envelhecimento (formação de borras, espumas, oxidação, perda de estabilidade). • Não afetar a saúde, quer pelo contato direto, quer pelos seus vapores e névoas. • Facilidade de preparação e manutenção. • Não atacar metais, plásticos, tintas, borrachas, elementos de vedação e outras peças da máquina. • Não atacar ligantes dos rebolos (na retificação). • Boa transparência, para permitir a observação do processo de usinagem. • Baixa inflamabilidade. • Não afetar ou poluir o meio ambiente, nem na utilização nem no descarte. • Não ter cheiro incomodativo. • Poder de remover impurezas. • Boa molhabilidade e resistência a altas pressões. • Boa filtrabilidade. • Não formar espuma. Tipos de meios lubri-refrigerantes empregados Meios lubri-refrigerantes miscíveis com a água: • Soluções aquosas (representam poucos % do consumo) • Emulsões (representam 40% do consumo) Meios lubri-refrigerantes não miscíveis com a água: (representam, em conjunto, 60% do consumo) • • • • • óleos minerais puros óleos graxos óleos mistos óleos com aditivos polares óleos com aditivos de extrema pressão (ativos e inativos). • Gases e névoas. • Sólidos. GRUPO DOS FLUIDOS DE CORTE Podemos ainda subdividir o grupo dos fluidos refrigerantes em três grandes grupos: • Óleos de corte integrais (puros): óleos minerais (derivados de petróleo), óleos graxos (de origem animal ou vegetal), óleos sulfurados (enxofre) e clorados (cloro) que são agentes EP; • Óleos emulsionáveis ou solúveis: são fluidos de corte em forma de emulsão composto por uma mistura de óleo e água na proporção de 1:10 a 1:1000. Sua composição é à base de óleos minerais, óleos graxos, emulsificados, agentes EP (enxofre, cloro, fósforo ou cálcio) e água. • Fluidos químicos ou sintéticos: não contêm óleo mineral em sua composição, formam soluções transparentes (boa visibilidade no processo de corte). Composto por misturas de água e agentes químicos (aminas e nitritos, fosfatos e boratos, sabões e agentes umectantes, glicóis e germicidas). SELEÇÃO DO FLUIDO DE CORTE Não existe um fluido universal, a escolha do fluido com determinada composição depende do material a ser usinado, do tipo de operação e da ferramenta usada. • Os fluidos de corte solúveis e os sintéticos são indicados quando a refrigeração for mais importante; • Os óleos minerais e graxos usados juntos ou separados, puros ou contendo aditivos especiais, são usados quando a lubrificação for o fator mais determinante.. DICAS TECNOLÓGICAS • Fofo cinzento: são normalmente usinados a seco, porém um óleo emulsionável pode ser útil para ajudar a remover o cavaco que é o tipo de ruptura; • O alumínio e suas ligas podem ser usinados a seco. Para algumas ligas é necessário o fluido de corte, que pode ser uma emulsão com mistura de óleo mineral e graxo e a maioria das emulsões solúveis. Não requer aditivos EP e o enxofre ataca o metal instantaneamente; • Magnésio e suas ligas normalmente são usinados secos e a altíssimas velocidades de corte, entretanto, um refrigerante pode ser usado. Emulsões são proibidas, pois a água reage com o cavaco para liberar hidrogênio, que apresenta riscos de ignição. O enxofre ataca o metal; • O cobre e suas ligas geralmente usam óleos solúveis. O enxofre causa descoloração das peças; • Devido a altas fragilidades das ferramentas cerâmicas, deve-se tomar cuidado ao aplicar um refrigerante, porque os choques térmicos podem causar trincas superficiais. DIREÇÕES DE APLICAÇÃO DO FLUIDO Direção A: Aplicação convencional de fluido na forma de jorro à baixa pressão (sobre-cabeça); Direção B: Aplicação de fluido entre a superfície de saída da ferramenta e a parte inferior do cavaco. Nesta aplicação, estudada em algumas pesquisas, o fluido é aplicado sob alta pressão; Direção C: Aplicação do fluido entre a superfície de folga da ferramenta e a peça. MÉTODOS DE APLICAÇÃO DOS FLUIDOS DE CORTE • Jorro de fluido à baixa pressão (torneira à pressão normal); • Pulverização; • Sistema à alta pressão. Aplicação por jorro do fluido de corte semi-sintético, vazão total de 1230 l/h. Sistema de Jato d’água a alta pressão

Baixar