UNIVERSIDADE SALVADOR - UNIFACS DEPARTAMENTO DE ENGENHARIA E ARQUITETURA ENGENHARIA DE COMPUTAÇÃO LUAN SÉRGIO MONTEIRO DOURADO VENTIN PEDRO IVO MENDES DE SANTANA ROMON SILVA LIRA ROGER XAVIER DE JESUS COSTA PLACA INTERFACE DE HARDWARE LIVRE – IHL Salvador 2010 LUAN SÉRGIO MONTEIRO DOURADO VENTIN PEDRO IVO MENDES DE SANTANA ROMON SILVA LIRA ROGER XAVIER DE JESUS COSTA PLACA INTERFACE DE HARDWARE LIVRE – IHL Relatório submetido ao corpo Docente do Curso de graduação em Engenharia de Computação, do Departamento de Engenharia e Arquitetura na Universidade Salvador – UNIFACS, como avaliação parcial necessária para o curso. Orientador: Danilo Rodrigues César Salvador 2010 1 AGRADECIMENTOS Deixo expressos meus sinceros agradecimentos às seguintes pessoas, sem as quais o presente trabalho teria sido impossível: Ao professor e amigo Danilo Rodrigues César, da UNIFACS, que participou ativamente de todas as etapas do trabalho, auxiliando-nos a resolver problemas com determinação e paciência; Os colegas de graduação, que sempre acolheram com afeto e amizade, e nos auxiliaram em problema, e fazendo críticas construtivas para a melhora do nosso trabalho, em especial Albert Reis. 2 RESUMO Este relatório foi feito com principal intuito o da troca e compartilhamento de informações que é de crucial importância nos dias atuais, contém as dificuldades assim como as soluções encontradas por nós no procedimento no trabalho e nos resultados obtidos tudo com base no que nós fizemos em sala de aula. 3 SUMÁRIO 1- INTRODUÇÃO ................................................................................................. 5 2- OBJETIVO ....................................................................................................... 6 3- JUSTIFICATIVA .............................................................................................. 7 4- MATERIAIS USADOS ..................................................................................... 8 4.2- COMPONENTES.................................................................................. 8 4.3- FERRAMENTAS E OUTROS ............................................................... 8 5- PROCEDIMENTOS ......................................................................................... 10 6- DIFICULDADES E SOLUÇÕES ENCONTRADAS ......................................... 13 7- CRONOGRAMA .............................................................................................. 15 8- CONCLUSÃO .................................................................................................. 16 9- REFERÊNCIAS BIBLIOGRÁFICAS ................................................................ 17 10- APÊNDICE ..................................................................................................... 18 4 1. INTRODUÇÃO A inclusão da tecnologia na sociedade tem se tornado ferramentas essenciais no uso do dia-a-dia. E com a evolução cada vez maior de novas tecnologias têm facilitado ainda mais a nossa vida. Como exemplo, temos a placa de Interface de Hardware Livre (IHL), que a partir dela podemos dominar/controlar outros tipos de tecnologias através de uma porta paralela. 5 2. OBJETIVO O objetivo geral deste trabalho é montar uma placa de “Interface de hardware Livre (IHL)”, O objetivo específico é aplicar a teoria adquirida nas aulas de eletrônica digital e programação, e do uso da placa para projetos futuros, como o do ARHTE. A placa é controlada através de uma porta paralela que recebe os comandos a partir de linguagens de programação. A aula prática é fundamental para a formação de um bom profissional. 6 3. JUSTIFICATIVA A confecção da placa esta ligada a ideia de colocar em prática o que foi aprendido durante o semestre nas aulas teóricas de Eletrônica Digital e Algoritmos e Programação. Outro fator de suma importância na confecção da IHL é a aquisição de experiência para projetos e trabalhos futuros, com isso aprendemos os processos básicos para a construção de equipamentos eletrônicos. 7 4. MATERIAIS UTILIZADOS 4.1 – COMPONENTES: 1 PC Capacitor Elet. Rad. 100MF / 25V; 2 PC Capacitor Elet. Rad. 10MF / 25V; 1 PC Circuito Integrado REG 7805; 1 PC Circuito Integrado REG 7812; 1 PC Circuito Integrado SN74HC244; 1 PC Circuito Integrado ULN 2803; 4 PC Diodo 1N 4007; 1 PC Diodo Zener 1W. 12,0V; 2 PC Resistor Carvão 1/8W. 5% CR25 1K; 1 PC Resistor Carvão 1/8W. 5% CR25 10R; 4 PC Resistor Carvão 1/8W. 5% CR25 100K; 8 PC Resistor Carvão 1/8W. 5% CR25 390R; 1 PC Conector KRE-2 12,5MM 2P 5MM; 1 PC Placa de Fenolite 01 Face 10 x 15CM; 1 PC Soquete Estampado 18 Pinos; 1 PC Soquete Estampado 20 Pinos; 1 PC Conector DB-25 Fêmea PCI 90G; 10 PC Led 03MM Difuso; 10 PC Conector KRE-2 12,5MM 2P 5MM; 4 PC Diodo 1N 4148; 4.2 – FERRAMENTAS E OUTROS: Ferro de solda; Perfurador de placa; Cortador de placa; Rolo de solda; Caneta para traçagem; Placa de fenolite cobreado; 8 Vasilhame para corrosão; Percloreto de ferro; Conjunto de alicates: Corte e Bico; Conjunto de chaves: Fenda e Phillips; Estilete; Sugados de solda; Cabo DB-25 (macho - macho em ambas as pontas / 1 pra 1); Fonte de alimentação de computador ou fonte de alimentação de 12v. 9 5. PROCEDIMENTOS Através de instruções do nosso orientador, começamos a desenvolver a Placa IHL, por ser nosso primeiro projeto de eletrônica, nós necessitamos da presença dele nos guiando em cada passo necessário para que o mesmo fosse realizado com êxito. Com muito trabalho e dedicação usamos a seguinte metodologia: 1. Aquisição dos materiais e ferramentas necessárias para a confecção da placa, nesta parte foi fornecida uma lista com todos as ferramentas que precisariam ser utilizados posteriormente por nós e então partimos para as compras; 2. O segundo passo foi pegar o layout da placa para que a partir dele nós pudéssemos fazer os próximos passos; 3. Com o Layout em mãos o posicionamos na posição em que se deseja desenhar o circuito, fixamos o mesmo na placa de fenolite de modo que ficasse imóvel; 4. Logo após começamos a etapa de perfuração da placa onde os componentes mais seriam colocados; 5. Com os furos todos feitos, colocamos cada componente em seu devido lugar para verificar se os furos foram devidamente feitos no lugar correto, caso tivesse algum erro é necessário a correção com o layout ainda fixo a placa de fenolite; 6. Retira-se os componentes e o layout depois da verificação e é hora de limpar com uma esponja de aço a placa para retirar toda impureza da superfície da placa, para que o próximo passo seja executado com êxito; 7. Placa limpa, é hora de começar a desenhar o circuito na superfície da placa de fenolite, começamos fazendo o contorno com a caneta nas perfurações e logo após a desenhar as trilhas do circuito de acordo com o layout, esse procedimento é de suma importância pois a parte em que a caneta escreve é a parte onde a placa não será corroída, por isso que se deve escurecer bem o traço da caneta e prestar bastante atenção ao desenho; 8. Certificamo-nos que o desenho feito por nós estava igual ao do layout, é hora de começar a parte da corrosão, pegamos uma vasilha de plástico que 10 coubesse a placa, adicionamos o Percloreto de Ferro na ordem de a cada 250 gramas usamos 500 Ml de água; 9. Na hora da corrosão amarramos a placa a um pedaço de plástico para poder manipulá-la enquanto ela estava mergulhada no Percloreto de Ferro; 10. Esperamos a corrosão ficar completa, sabemos quando ela esta finalizada quando não se tem mais a superfície de cobre na placa a única parte que não corroeu é a parte em que a caneta passou, que é justamente o circuito; 11. Levamos ao lavatório para tirar todo excesso de Percloreto que sobrou na placa depois de retirada da solução, secamos e limpamos ela com esponja de aço posteriormente; 12. Testamos com o multímetro as trilhas para ver se não estava havendo contato entre as trilhas que não podem se tocar, caso estivesse se tocando era preciso consertar o erro com o cortador; 13. É hora de colocar os componentes eletrônicos em seu devido lugar, observando sempre a polaridade e posições corretas para não haver erro, para isso nos baseamos através de uma fotografia de uma placa pronta que foi cedida pelo professor; 14. Com os componentes no lugar, é hora de começar a soldar, é interessante ter um sugador de solda para se ocorrerem eventuais erros você poderá corrigi-los e uma bucha úmida e suporte para o ferro de solda, para poder limpá-lo e apoiá-lo, consecutivamente, quando for necessário; 15. Esperamos o ferro de solda esquentar e começar a derreter o fio de solda, feito isso, começamos a soldar os componentes levando a solda à parte a ser soldada e depois o fio de solda até a solda, esperamos fazer um “pingo” em torno do lugar e retiramos o fio e a solda; 16. Após todos componentes devidamente soldados, verificamos se todos estavam exatamente no lugar correto, e se havia algum componente entrando em contato com outro para iniciar o teste da placa; 17. Nessa etapa tomamos muito cuidado, pelo fato de estar ligando a placa a uma tensão, isso porque qualquer erro poderia colocar em risco e até podendo levar a perda da placa; 11 18. Após ligarmos à placa a tensão, verificamos se o regulador e os circuitos integrados estavam sobreaquecendo. Depois que verificamos se tudo estava correto, testamos a placa. 19. Para utilizarmos a placa através da porta paralela usamos o programa “ioport”, que permite o usuário a introduzir comandos de linguagem a partir da porta paralela para controlar um dispositivo. E para darmos comandos a placa para verificarmos se os LED’S estão devidamente ascendo em código binário, usamos o Shell Script e o Kommander. 12 6. DIFICULDADES E SOLUÇÕES ENCONTRADAS Quando o projeto da confecção da placa foi lançado pelo professor, não imaginávamos que iriamos encontrar alguns obstáculos, a montagem da placa foi dividida em algumas etapas e durantes essas etapas relatamos algumas dificuldades e suas respectivas soluções, tais como: 1. Primeira etapa (Perfuração da placa): Tivemos nesta etapa como principal barreira encontrar a medida correta para perfurar o lugar onde os componentes devem ser encaixados, o layout do circuito que foi adquirido por nós estava com a proporção errada em relação ao tamanho da entrada de alguns componentes. Como solução a este problema, tivemos que redimensionar uma parte do desenho para que ele se adequasse ao tamanho exato dos componentes; 2. Segunda etapa (desenho do circuito): Nesta etapa a maior dificuldade foi em desenhar algumas partes do circuito em que a área de contato entre os componentes eram próximos e não podiam ficar interligados, pois isso ocasionaria um curto-circuito, além de ter que desenhar um circuito bem “escuro” para na hora da corrosão não haver falhas na trilha e acabar corroendo uma parte do circuito a qual não deveria ser corroída. Para evitar estes erros, nós tivemos que redobrar a atenção e aumentar a área entre uma trilha e outra, e corrigir com a caneta de desenho as partes do circuito que não ficaram bem definidas, escurecendo-as; 3. Terceira etapa (Corrosão): Não foram encontradas dificuldades nesta etapa. 13 4. Quarta etapa (encaixe dos componentes): A dificuldade em evidência nesta etapa foi em relação ao encaixe de alguns componentes que tinham polaridade, se fosse posto algum componente com polaridade invertida, ocasionaria o mal funcionamento do mesmo, pra solucionar nossa dúvida em relação a polaridade tivemos que olhar num desenho que foi disponibilizado pelo nosso orientador a posição correta; 5. Quinta etapa (Soldagem): Tivemos que prestar atenção para que a solda não entrasse em contato com a solda de outra trilha, quando isso acontecia tínhamos que usar o sugador de solda e refazer a mesma para que não houvesse contato; 6. Sexta etapa (teste da placa): Ao ligar a placa na tensão, alguns LED’S de placa de alguns componentes do nosso grupo não estava acendendo, tivemos que analisar novamente o circuito e ver se alguma parte da solda que não poderia estar em contato com outra estava se interligando, e se a polaridade dos componentes estavam correta, feito isso e corrigindo os problemas a placa funcionou corretamente. 14 7. CRONOGRAMA Etapas Ação/Data Inicio da Confecção da placa Teve início no dia 1º do mês de dezembro, onde foi feita a perfuração da placa para o encaixe dos componentes. Desenho das trilhas corrosão da placa e No dia 2 de dezembro foi iniciado o processo de desenho das trilhas, onde foi feito a mão livre (com marcador de cd), e de corrosão da placa (percloreto de ferro). Aplicação da solda na placa No dia 3 de dezembro foi iniciado o processo de soldagem dos componentes na placa. Teste da placa No dia 4 de dezembro foram iniciados os testes das placas. 15 8. CONCLUSÃO A construção da placa controladora a partir pela porta paralela, nos ajudou a ter uma visão de como aplicar a teoria na prática. Passamos por diversas etapas para concluir esse projeto, entre de construir um circuito impresso com vários componentes eletrônicos, entre eles por exemplo os led’s e resistores; o desenvolvimento de um aplicativo em ShellScript para fazer o controle pela porta paralela do periférico. Deste modo soubemos em pratica a finalidade da porta paralela, que é justamente fazer a ligação do computador com um periférico. Enfim com execução desse projeto podemos enriquecer o nosso conhecimento, além de praticar um pouco do que aprendemos. 16 9. REFERÊNCIAS BIBLIOGRÁFICAS ROBOTICA LIVRE, Códigos fontes de Projetos do Kommander. Disponível em: http://libertas.pbh.gov.br/~danilo.cesar/robotica_livre/codigos_fontes_dos_projetos_k ommander/ ROBOTICA LIVRE, Circuitos placa IHL. Disponível em: http://libertas.pbh.gov.br/~danilo.cesar/robotica_livre/circuitos_placas_IHL/ ROBOTICA LIVRE, Programa ioport. Disponível em: http://libertas.pbh.gov.br/~danilo.cesar/robotica_livre/ioport_novo/ 17 10. APÊNDICES Layout da placa Alguns dos componentes utilizados. Foto da placa perfurada e antes de ser corroída 18 Foto da placa depois de corroída e perfurada Foto da placa após todos componentes encaixados. Foto da placa com todos componentes soldados. 19

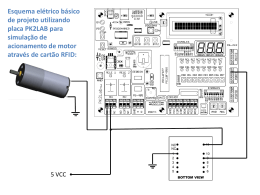

Download