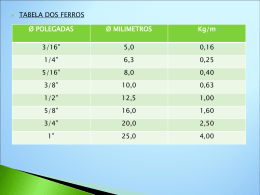

FACULDADES KENNEDY ESPECIALIZAÇÃO EM PAVIMENTAÇÃO E RESTAURAÇÃO RODOVIÁRIA E AEROPORTUÁRIA ALÍPIO AUGUSTO CARAM GUEDES CONCRETO ROLADO COMO BASE PARA PAVIMENTO DE REVESTIMENTO EM CONCRETO BETUMINOSO BELO HORIZONTE 2009 ALÍPIO AUGUSTO CARAM GUEDES CONCRETO ROLADO COMO BASE PARA PAVIMENTO DE REVESTIMENTO EM CONCRETO BETUMINOSO Monografia apresentada ao Curso de Especialização em Pavimentação e Restauração Rodoviária e Aeroportuária da Escola de Engenharia das Faculdades Kennedy como requisito parcial à obtenção do título de Especialista. Área de Concentração: Pavimentação Restauração Rodoviária e Aeroportuária e Orientadores: Prof. Engº José Flávio Nascimento e Prof. Engº Dalter Godinho. do BELO HORIZONTE 2009 ii FACULDADES KENNEDY ESPECIALIZAÇÃO EM PAVIMENTAÇÃO E RESTAURAÇÃO RODOVIÁRIA E AEROPORTUÁRIA ALÍPIO AUGUSTO CARAM GUEDES Monografia intitulada “Concreto rolado como base para pavimento de revestimento em concreto betuminoso”, apresentada pelo Eng. Alípio Augusto Caram Guedes em novembro de 2009 à Comissão de Pós Graduação formada pelos professores e orientadores da Escola de Engenharia das Faculdades Kennedy, Curso de Especialização em Pavimentação e Restauração Rodoviária e Aeroportuária. Comissão examinadora ____________________________________________ Professor Engº José Flávio do Nascimento Escola de Engenharia – Faculdades Kennedy ____________________________________________ Professor Engº Dalter Godinho Escola de Engenharia – Faculdades Kennedy Belo Horizonte, 25 de novembro de 2009 iii AGRADECIMENTOS Agradeço a todos que participaram da viabilização do curso com o entusiasmo para obter conhecimentos e aos colegas de curso pelos momentos de estudos e aprendizados que foram trocados. Agradeço à minha esposa e filha queridas e ao D.E.R – M.G. (Departamento de Estradas e Rodagem do Estado de Minas Gerais) pela oportunidade, através do SST (Serviço de Seleção e Treinamento), às funcionárias Socorro e Eloísa, em especial, e todo o corpo do setor envolvido na realização do curso. Aos orientadores e professores Engº José Flávio do Nascimento e Prof. Engº Dalter Godinho, pela dedicação e amizade ao longo do ano letivo, e a todos os envolvidos na concretização do curso de Pós Graduação da Escola de Engenharia das Faculdades Kennedy. iv SUMÁRIO LISTA DE FIGURAS ................................................................................... vii LISTA DE TABELAS ix LISTA DE ABREVIATURAS ....................................................................... x RESUMO ..................................................................................................... xi 1. INTRODUÇÃO ............................................................................................. 12 2. OBJETIVOS ................................................................................................ 14 3. REFERENCIAL TEÓRICO .......................................................................... 14 3.1. PAVIMENTO RODOVIÁRIO ............................................................... 14 3.2. CONCRETO ASFÁLTICO .................................................................. 18 3.3. 19 4. CONCRETO COMPACTADO COM ROLO ..................................... MATERIAIS E MÉTODOS ........................................................................... 20 4.1. CIMENTO PORTLAND ....................................................................... 20 4.2. AGREGADOS ..................................................................................... 21 4.3. ÁGUA .................................................................................................. 26 4.4. DOSAGEM DO CONCRETO ROLADO ............................................. 27 4.5. CONSUMO DE CIMENTO .................................................................. 34 5. EXECUÇÃO ................................................................................................. 35 6. DIMENSIONAMENTO DO PAVIMENTO .................................................... 38 7. ANÁLÍSE DO COEFICIENTE DE EQUIVALÊNCIA ESTRUTURAL .......... 40 7.1. COEFICIENTE DE EQUIVALÊNCIA ESTRUTURAL DE SOLOS E EM MASSA DE CAMADAS CIMENTADAS ................................................. 40 v 8. 9. 7.2. MÉTODO DE DIMENSIONAMENTO .................................................. 41 CONSIDERAÇÕES PARA ESTUDO COMPARATIVO ............................... 43 8.1. ESPESSURAS MÍNIMAS DE REVESTIMENTO BETUMINOSO ........ 44 8.2. NÚMERO “N” DE PROJETO ............................................................... 45 ESTUDO DE VIABILIDADE DE IMPLANTAÇÃO DO CONCRETO ROLADO COMPARADO AOS MATERIAIS EM ESTUDO ....................... 48 9.1. RESUMO DO DIMENSIONAMENTO DO PAVIMENTO PELO MÉTODO DNIT (2006) ................................................................................. 53 9.2. DISTRIBUIÇÃO DAS DISTÂNCIAS MÉDIAS DE TRANSPORTE DOS MATERIAIS .................................................................................................. 54 9.3. ESTUDOS COMPARATIVOS DE VIABILIDADE DE IMPLANTAÇÃO ....................................................................................................................... 55 10. CONCLUSÃO .............................................................................................. 57 11. BIBLIOGRAFIA .......................................................................................... 58 vi LISTA DE FIGURAS FIGURA 1 - CAMADAS ESTRUTURAIS DOS PAVIMENTOS ................................. 15 FIGURA 2 - DIFERENÇAS BÁSICAS (COMPOSIÇÃO DE CAMADAS) .................. 17 FIGURA 3 - ................. 18 FIGURA 4 - USINA DOSADORA E MISTURADORA .............................................. 21 FIGURA 5 - 22 DIFERENÇAS BÁSICAS (ABSORÇÃO DE ESFORÇOS) AGREGADO GRAÚDO BRITA 2.......................................................... FIGURA 6 - FAIXA GRANULOMÉTRICA PARA ENQUADRAMENTO DAS MISTURAS .......................................................................................... 23 AGREGADO FINO AREIA ............................................................... 25 FIGURA 8 - PENEIRAMENTO GRANULOMETRIA DA AREIA .............................. 25 FIGURA 9 - DENSIDADE ABSOLUTA DE AGREGADOS GRAÚDO E FINO .......... 26 FIGURA 10 - DENSIDADE APARENTE .................................................................. 26 FIGURA 11 - CURVA DE COMPACTAÇÃO MASSA ESPECÍFICA X UMIDADE (%) . 27 FIGURA 12 - MOLDAGEM DE CORPO DE PROVA ................................................... 28 FIGURA 13 - FAIXA DE REFERÊNCIA GRANULOMÉTRICA ..................................... 28 FIGURA 14 - ENSAIO DE ROMPIMENTO À COMPRESSÃO SIMPLES 29 FIGURA 7 - ............... FIGURA 15 - CURVA DE COMPACTAÇÃO MASSA ESPECÍFICA X UMIDADE (%) ..................................................................................................... 31 FIGURA 16 - RESISTÊNCIA À COMPRESSÃO SIMPLES X CONSUMO DE CIMENTO ............................................................................................... 34 FIGURA 17 - CONCRETO ROLADO ...................................................................... 36 FIGURA18 - CONCRETO ROLADO COM VIBRO ACABADORA .......................... 36 FIGURA 19 - COMPACTAÇÃO DO CONCRETO ROLADO COM ROLO LISO ..... 37 FIGURA 20 - COMPACTAÇÃO COM ROLO LISO .......................................................... 37 FIGURA 21 - IMPRIMAÇÃO PARA CURA COM BETUME .................................... 38 FIGURA 22 - DISTRIBUIÇÃO DE CARGAS NOS PAVIMENTOS ......................... 41 FIGURA 23 - DISTRIBUIÇÃO DAS CAMADAS DO PAVIMENTO ......................... 45 FIGURA 24 - ÁBACO PARA DIMENSIONAMENTO MÉTODO DNER .................. 46 vii FIGURA 25 - SEÇÃO TRANSVERSAL EM TANGENTE ........................................ 47 FIGURA 26 - SEÇÃO TRANSVERSAL EM CURVA ............................................... 47 FIGURA 27 - DISTRIBUIÇÃO DAS DISTÂNCIAS MÉDIAS DE TRANSPORTE DOS MATERIAIS ............................................................................................ 54 FIGURA 28 - ESTUDOS COMPARATIVOS DE VIABILIDADE DE IMPLANTAÇÃO .. 55 FIGURA 29 - ESTUDOS COMPARATIVOS DE VIABILIDADE DE IMPLANTAÇÃO .. 56 viii LISTA DE TABELAS - RESULTADOS DAS GRANULOMETRIAS DOS TRAÇOS DO CONCRETO ROLADO ........................................................................... 22 TABELA 2 - GRANULOMETRIA DE REFERÊNCIA .................................................. 23 TABELA 3 - VALORES DE ENSAIOS DE CARACTERIZAÇÃO DE AREIAS ........... 24 TABELA 4 - RESULTADOS DE ENSAIOS TRAÇO 1 ................................................ 32 TABELA 5 - RESULTADOS DE ENSAIOS TRAÇO 2 ................................................ 33 TABELA 6 - VALORES DE RESISTÊNCIAS À TRAÇÃO NA FLEXÃO E MÓDULO ELÁSTICO .............................................................................................. 38 TABELA 1 TABELA 7 - ESPESSURAS MÍNIMAS RECOMENDADAS DE CAPA ASFÁLTICA E BASE DE CONCRETO ROLADO PARA ÍNDICE DE SUPORTE CALIFÓRNIA ≥ 20% ............................................................................... 39 TABELA 8 - FAIXAS GRANULOMÉTRICAS PARA MATERIAIS GRANULARES .... 42 TABELA 9 - TABELA DE REFERÊNCIA PARA K DAS CAMADAS DO PAVIMENTO 44 TABELA 10 - ESPESSURAS E TIPO DE REVESTIMENTO INDICADO PARA O NÚMERO “N” DE PROJETO ................................................................. 44 TABELA 11 - RESUMO DO DIMENSIONAMENTO DO PAVIMENTO PELO MÉTODO DNIT (2006) ........................................................................... 53 ix LISTA DE ABREVIATURAS DNIT - DEPARTAMENTO NACIONAL DE INFRAESTRUTURA E TRANSPORTE ABCP - ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND CBR - CALIFÓRNIA BEARING RATIO ISC - ÍNDICE SUPORTE CALIFÓRNIA ABNT - ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS SC - SOLO CIMENTO SMC - SOLO MELHORADO COM CIMENTO BGTC - BRITA GRADUADA TRATADA COM CIMENTO CBUQ - CONCRETO BETUMINOSO USINADO A QUENTE TSS - TRATAMENTO SUPERFICIAL SIMPLES TSD - TRATAMENTO SUPERFICIAL DUPLO TST - TRATAMENTO SUPERFICIAL TRIPLO x RESUMO O concreto rolado é uma alternativa muito interessante para camada de base e sub-base para pavimentos urbanos e rodoviários. O mesmo apresenta características de suporte adequadas para solos de subleito fracos e expansivos em diversos níveis de tráfego. O concreto rolado pode ser classificado como material semi-rígido, quando aplicado em camada de base. A camada terá propriedades específicas que proporcionarão ótimos resultados de resistência aos esforços de compressão e tração na flexão que, combinados, garantirão a distribuição mais uniforme das pressões geradas pelo tráfego. O estudo tem como objetivo motivar o emprego do concreto rolado para uso em pavimentação, além de demonstrar sua versatilidade e facilidade construtiva. Para este trabalho, foram realizadas dosagens de concreto rolado contemplando a utilização de agregados naturais (cascalho de seixo) e artificiais (materiais britados). Os resultados alcançados indicam que ambas alternativas podem ser utilizadas, uma vez que atendam os valores mínimos normatizados. Também foram abordados estudos comparativos de custos entre os materiais mais usados e indicados para o projeto de pavimentação. Os custos de transportes apresentados foram elaborados a partir de situações propostas pelo autor. xi 1. INTRODUÇÃO O concreto rolado apresenta-se como um produto de custo moderado e de fácil implantação na construção de rodovias. Demonstra características de construção semelhantes às usadas para materiais granulares, sendo indicados para o dimensionamento de pavimentos de rodovias e ruas. Possui grande capacidade de distribuir cargas uniformes ao subleito (fundação). O concreto rolado, também chamado de concreto magro ou concreto compactado com rolo, apresenta trabalhabilidade baixa, consumo de cimento reduzido e necessita de menor quantidade de água a ser usada na sua dosagem. Isto permite alcançar bons resultados de resistência a compressão simples e tração na flexão, aumentando a durabilidade do pavimento, sendo compactado por rolos compressores estáticos, vibratórios ou equipamentos semelhantes aos usados na construção com materiais granulares. Segundo a Associacão Brasileira de Cimento Portland na publicação ET-10, o concreto rolado pode ser colocado entre o solo-cimento e o concreto normal de pavimentação que contém propriedades específicas, apresentando resistência média à tração na flexão a 28 dias de 2 a 4 vezes maior do que o solo cimento e 2 vezes menor do que o concreto comum de pavimentos. O campo de aplicação do concreto rolado tem características particulares de resistência mecânica para base de pavimentos flexíveis, sub-base de pavimentos rígidos ou como camada simultânea de base e revestimento. As resistências à compressão simples aos 28 dias encontram-se entre 5,0 MPa e 20,0 Mpa. As camadas contínuas de concreto rolado que possuem quantidades de cimento com valores menores do que 120,0 kg por metro cúbico apresentam características como semi-flexível e rígidas (semi-rígidas), isto de acordo com o teor de cimento e o módulo de elasticidade. Assim, pode ser classificada como flexível a camada de concreto rolado que apresentar uma proporção cimento/agregado na ordem de 1:12 ou 1:24 (em massa) e como rígida a que apresentar uma proporção mais rica em cimento. A empregabilidade do concreto rolado abrange o campo da sub-base de pavimentos rígidos de rodovias – onde é mais usual –, bases para revestimentos flexíveis, aeródromos, ruas e avenidas de trânsito urbano, alcançando as funções 12 desejadas de evitar bombeamento de solos finos, promover suporte mais uniforme possível e dar maior proteção, controlando a expansão dos solos instáveis do subleito. Tendo isto em vista, o estudo tem como objetivo motivar o emprego do concreto rolado para uso em pavimentação, além de demonstrar sua versatilidade e sua grande capacidade de distribuição dos carregamentos do tráfego. A experiência inicial com o produto se deu por volta 1910 na Grã-Bretanha e, por volta de 1944, originou-se em Crawley, Surrey, Leiscester, North Walles e Bracknell. Nos Estados Unidos, novas tecnologias e aplicações também foram desenvolvidas usando o concreto rolado em ruas de centros urbanos . Em Dakota do Norte, por exemplo, Grand Forks utilizou concreto rolado em pavimentação urbana. No Brasil, a primeira a utilizar o método, segundo pesquisas, foi a Prefeitura Municipal de Porto Alegre. O mesmo foi utilizado como base de pavimentos flexíveis sujeitos a tráfego pesado e intenso. Apresentando até hoje um bom funcionamento, o produto tem sua manutenção variada de acordo com sua idade. Observa-se a qualidade do pavimento, onde não apresentam trilhas de rodas, mesmo que o revestimento seja de CBUQ. Algumas observações construtivas realizadas em Porto Alegre, nas quais foram apresentadas a quantidade de cimento usado para elaboração do concreto rolado como base, são descritas a seguir: - Segmentos entre a rua São Gonçalo e a rua da Várzea com 800 metros de extensão e estrutura de camada igual a 20,0 cm, contendo consumo de cimento em torno de 120Kg/m3. O resultado descrito possibilita afirmar que o comportamento alcançou resultado esperado. Devido ao consumo de cimento ser mais baixo, a base apresentou-se menos rígida e menos retrátil, com apenas pequenas fissuras, não quebrando a continuidade estrutural da camada de base de concreto rolado. - Em outro trecho construído com concreto rolado, também implantado pela Prefeitura de Porto Alegre, onde foi usado quantidade de cimento em menor valor – aproximadamente 100Kg/m3 – observou-se que os resultados obtidos foram mais satisfatórios pelo fato da camada de base apresentar apenas micro-fissuras. 13 Segundo a Associação Brasileira de Cimento Portland, de acordo com o estudo técnico ET-10, foi possível observar que o consumo de cimento deverá situar-se na casa de 85,0Kg/m3 a 120Kg/m3, evitando-se o efeito de aparecimento de fissuras e retração, sendo causado pela maior quantidade de cimento na massa. 2. OBJETIVOS - Divulgar e motivar a utilização da alternativa do concreto rolado em pavimentação rodoviária e urbana, associado aos pavimentos flexíveis, uma vez que apresenta ganho de vida útil ao pavimento através da proteção que o concreto rolado exerce ao subleito; - Apresentar o ganho de durabilidade que a base de concreto rolado deve obter, observando a distribuição das cargas uniformes que geram maior distribuição das cargas ao pavimento e facilitam a construção e o controle de qualidade do produto; - Demonstrar a possibilidade de redução da manutenção a partir da colocação do produto como uma opção em relação aos materiais naturais mais utilizados na construção das camadas do pavimento. 3. REFERENCIAIS TEÓRICOS 3.1. Pavimento Rodoviário De acordo com a NBR-7207/82 da ABNT (apud SILVA, 2008), pavimento é uma estrutura construída após a terraplanagem e destinada técnica e economicamente a: - Resistir e distribuir ao subleito os esforços verticais produzidos pelo tráfego; - Melhorar as condições de rolamento quanto à comodidade e segurança; - Resistir aos esforços horizontais que nela atuam, tornando mais durável a superfície de rolamento. 14 Nos pavimentos, geralmente, temos as seguintes camadas, conforme apresentado na Figura 1: Figura 1: Camadas estruturais dos pavimentos Fonte: BALBO (1997) - Subleito: é o terreno de fundação do pavimento que nada mais é que a camada final de terraplenagem. Não e considerada como camada do pavimento. O pavimento tem como função primordial proteger o subleito da ação do tráfego; - Regularização: é a operação destinada a conformar o leito estradal, longitudinal e transversalmente, compreendendo cortes e aterros de até 20 cm, bem como as operações de escarificação, irrigação ou aeração e compactação, dentro dos limites especificados, com material do próprio subleito ou de jazidas previamente determinadas; - Reforço do subleito: é a camada de espessura constante, determinada de acordo com o dimensionamento dos pavimentos e construída de materiais provenientes de jazidas ou de empréstimos com ISC (Índice de Suporte Califórnia) e expansão máxima determinados por especificação. Estes materiais terão sempre características superiores às do subleito e escolhidos dentre os melhores disponíveis ao longo do trecho. - Sub-base: é a camada complementar à base. Só é utilizada quando, por circunstâncias técnico-econômicas, não for aconselhável construir a base 15 diretamente sobre o reforço. Os materiais empregados devem ter ISC superior a 20% e expansão máxima de 1%, conforme DNIT. - Base: é a camada destinada a receber, transmitir e distribuir os esforços verticais oriundos do tráfego às camadas subjacentes. É sobre ela que se coloca o revestimento. - Revestimento: é a camada, tanto quanto possível, impermeável, que recebe diretamente as ações do tráfego e destinada a melhorar a superfície de rolamento quanto às condições de conforto e segurança e resistir aos esforços horizontais. Esta é, portanto, a camada mais nobre do pavimento, pois necessita ter alto poder de suporte (resistência), alta resistência ao desgaste (durabilidade) e ser a menos ondulada possível (conforto), sendo geralmente a de maior custo econômico. A classificação quanto à reação dos pavimentos às solicitações pode ser feita em três grupos: flexíveis, rígidos e semi-rígidos. Suas características estão especificadas a seguir: a) Pavimentos flexíveis: são aqueles onde a camada superior é destinada a resistir diretamente às ações do tráfego e transmití-las de forma atenuada às camadas inferiores, impermeabilizar o pavimento e melhorar as condições de rolamento (conforto e segurança). Geralmente são constituídos de revestimento betuminoso delgado sobre camadas puramente granulares. A capacidade de suporte é função das características de distribuição de cargas por um sistema de camadas superpostas, onde as de melhor qualidade encontram-se mais próximas da carga aplicada. b) Pavimentos semi-rígidos: são aqueles em que a base da estrutura é executada com adição de cimento. Devido ao aumento de rigidez e conseqüentemente do módulo de elasticidade, ele absorve parte dos esforços à tração. c) Pavimentos rígidos: segundo o Departamento Nacional de Infra-Estrutura de Transportes (DNIT, 2005), são formados, predominantemente, por camadas que trabalham sensivelmente a tração, composto por placa de concreto (que desempenha, ao mesmo tempo, o papel de revestimento e de base) e sub-base, camada empregada com o objetivo de melhorar a capacidade de suporte do subleito e/ou evitar o fenômeno de bombeamento “pumping” dos solos subjacentes à placa de concreto. Seu dimensionamento é baseado nas propriedades resistentes de placas de concreto de cimento Portland (SILVA, 2008). 16 A diferença básica entre pavimentos rígidos e flexíveis está na maneira como as cargas são transferidas para as camadas inferiores e quanto à seção transversal do pavimento, conforme apresentado na Figura 2. Figura 2: Diferenças Básicas (composição de camadas) Fonte: ANDRADE (2007) Mais especificamente, destaca-se que, no pavimento rígido, o concreto absorve grande parte dos esforços que são exercidos sobre o pavimento e acaba desempenhando um papel de base e revestimento, enquanto no pavimento flexível uma parte destes esforços é transmitida às camadas inferiores, como pode ser observado na Figura 3. (SILVA, 2008) 17 Figura 3: Diferenças básicas (absorção de esforços) Fonte: ANDRADE (2007) 3.2. Concreto Asfáltico Também chamado de Concreto Betuminoso Usinado a Quente (CBUQ), é um revestimento flexível resultante da mistura a quente, em usina apropriada, de agregado mineral graduado, material de enchimento (filer) e material betuminoso, espalhada e comprimida a quente. É uma mistura de alta qualidade em que um controle rígido na dosagem, mistura e execução deve atender a exigências de estabilidade, durabilidade, flexibilidade e resistência aos deslizamentos preconizados pelas Normas Construtivas. Pode ser utilizado como: camada de nivelamento, camada de ligação (Binder) e camada de desgaste ou rolamento. Geralmente são utilizados os seguintes materiais na composição de um concreto asfáltico: - Materiais betuminosos: CAP 30/45, 50/70; 18 - Agregados graúdos: Pedra Britada, escória britada, seixo rolado britado ou não; - Agregados miúdos: areia, pó de pedra ou mistura de ambos; - Filer: Cimento Portland, cal, pó calcário; 3.3. Concreto Compactado com Rolo Segundo Marques (2009), o concreto compactado com rolo, também conhecido como concreto rolado ou CCR, é um concreto seco, com consistência e trabalhabilidade tal que permitem sua compactação através de rolos compressores. É utilizado como base ou sub-base para placas de concreto simples ou armado e como material para a formação do corpo de barragens. O início desta tecnologia ocorreu nos Estados Unidos, em 1893, sendo considerado o pavimento de concreto mais antigo que se conhece. A camada inferior foi feita com um concreto de baixo consumo de cimento e compactada por compressão. Em 1944, na Inglaterra, seu uso passou a ser quase uma rotina nestes tipos de obra. Os materiais componentes são os mesmos utilizados no concreto convencional e, em geral, é possível conseguir uma boa dosagem sem a necessidade de se trazer de locais afastados, o que oneraria o custo final. O cimento a ser empregado pode ser de qualquer tipo, desde que atenda as especificações das normas brasileiras – inclusive os de alta resistência inicial -, mas recomenda-se usar os de alto-forno, pozolânicos ou somente com fíler. O consumo normalmente varia entre 80 a 120 kg/m 3. Porém, outros teores podem ser usados para aplicações específicas. As britas e a areia também devem se adequar às prescrições das normas brasileiras, com o cuidado de não exagerar no tamanho máximo – 38 mm ou menor –, e atender a boa distribuição de finos para o correto preenchimento dos vazios. Uma boa distribuição granulométrica facilita também o trabalho dos equipamentos de compactação, com a devida economia no custo. A água é um elemento que deve ser dosado com bastante cuidado. Para uma perfeita compactação, a umidade ideal é aquela que não deixa o concreto aderir aos rolos compressores (isso ocorre quando apresenta trabalhabilidade alta, ou seja, está muito mole) e nem ocasione a passagem do rolo 19 por muitas vezes, quando está muito seco. Esta umidade, geralmente, situa-se no intervalo de 5 a 10%, porém a experiência tem demonstrado que a umidade de 6% é a que mais se aproxima do ideal quando se compacta com rolos (MARQUES, 2009). O CCR também é uma ótima opção para uso como sub-base de pisos. Além de propiciar um excelente suporte ao piso propriamente dito, tem outra grande vantagem que é não permitir a percolação da água no seu interior. O carreamento dos finos descalça a placa de concreto e provoca o aparecimento do fenômeno do bombeamento – saída de finos por expulsão através de juntas ou fissuras –, o que leva à ruptura da placa. É o que pode acontecer quando utilizamos, por exemplo, apenas a brita graduada ou outro material granular como sub-base. O conjunto CCR, mais placa de concreto simples ou armado, tem mostrado grande durabilidade, mesmo em pátios abertos (expostos ao tempo) como no pavimento rígido, aeroportos e barragens. A execução do concreto rolado deve ser cuidadosa. O espalhamento pode ser manual, realizado com moto niveladora, distribuidora de agregados ou vibro acabadora. A camada de espalhamento tem altura entre 20 a 30% maior que a camada final compactada de projeto. Qualquer tipo de equipamento compactador pode ser usado em função das condições locais da obra e materiais. Para áreas menores, os compactadores manuais, tipo placa ou de percussão, chamados popularmente de “sapos”, são os mais adequados. (MARQUES, 2009) Ainda segundo o mesmo autor, um último cuidado é com relação à cura do CCR. Em princípio, é feita da mesma maneira que no concreto convencional e podem ser usadas diversas técnicas: aspersão de água, sacos de estopa ou aniagem umedecidos e cura química. Porém, no caso em que o concreto rolado vai receber uma placa de concreto, o mais usual é a execução de uma pintura com emulsão betuminosa. Além de permitir uma boa cura, ela dispensa o uso de lona plástica. 4. MATERIAIS E MÉTODOS 4.1. Cimento Portland 20 Segundo ABCP em seu estudo técnico ET-10, o cimento Portland utilizado na construção do pavimento de concreto rolado, de acordo com normas técnicas NBR5732 (anteriormente, EB-1), para cimento Portland comum; NBR- 5733 (EB-2), para cimento de alta resistência inicial; NBR- 5735 (EB-208), para cimento Portland de alto forno; NBR- 5736 (EB-758), para cimento Portland pozolânico, podendo ser usados outros tipos de cimento, de modo que se enquadrem nos requisitos mínimos da NBR- 5732 (EB-1). Figura 4: Usina dosadora e misturadora Fonte: ABCP (2009) 4.2. Agregados Os agregados usados devem ser enquadrados conforme sua durabilidade. Os mais utilizados são dos tipos pedregulhos ou britas, desde que atendam os 21 requisitos necessários para granulometria e dureza e não apresentem matéria orgânica e argila, conforme Figura 5. Figura 5: Agregado graúdo brita 2 Fonte: Pedreira Goiás Britas (2009) Sempre que possível, orienta-se enquadrar os agregados graúdos nas faixas granulométricas, recomendando-se a utilização de agregados com diâmetro máximo de 38,0mm. Agregados com tamanhos superiores a 38,0mm podem dificultar a compactação na regularização da superfície. O agregado miúdo pode ser definido como o material que passa na peneira de N. 4, geralmente areia natural e pedra britada. Características dos agregados usados nos traços 1 e 2 Traço 1 - Cascalho seixo rolado: Massa Específica Aparente 1,80g/cm Traço 2 - Brita 2: 3 Massa Específica Aparente 1,50g/cm3 Massa específica Absoluta 2,54g/cm3 Massa Específica Absoluta 2,56g/m3 Diâmetro Máximo 32,7mm Diâmetro Máximo 38 mm Módulo de Finura 4,03mm Módulo de Finura 7,42mm Tabela 1: Resultados das granulometrias dos traços do concreto rolado Fonte: Resultados dos ensaios de laboratório (2009) 22 Figura 6: Faixa Granulométrica para enquadramento das misturas Fonte: ABCP ET-10 (1984) Tabela 2: Granulometria de referência Fonte: ABCP ET-10 (1984) 23 - AGREGADOS MIÚDOS (Areia) O agregado miúdo passado na malha ABNT nº 4 deverá ser submetido a todos os ensaios para os quais a NBR-7211 prevê limitações nas suas características. Deverão ser realizados com as massas mínimas a seguir: Características da areia traço 2: - Massa Específica Aparente= 1,57g/cm3 - Massa Específica Absoluta= 2,63g/m3 - Diâmetro Máximo= 3,28mm - Módulo de Finura= 19 mm Valores usados para ensaios caracterização de areia Granulométrica NBR 7217 1000g Material pulverulento NBR 7219 1000g Torrões de argila NBR 7218 1000g Grãos leves ou carbonosos ASTM C 123 500g Massa específica e absorção ASTM C 128 1000g Impurezas orgânicas NBR 7220 500g Efeito de impurezas orgânicas sobre a resistência ASTM C 87 6000g Umidade total ASTM C 566 1500g Reatividade c/ álcalis ASTM C 227 2500g Massa total de agregado 15000g Tabela 3 - Valores de ensaios de caracterização de areias Fonte: ABCP ET-10 (1984) 24 Figura 7: Agregado fino areia Fonte: Areal Esmeralda (2009) Figura 8: Peneiramento Granulometria da areia Fonte: Ensaio de laboratório (2009) 25 Figura 9 - Densidade Absoluta de agregados graúdo e fino Fonte: Ensaio de laboratório (2009) Figura 10 - Densidade Aparente Fonte: Ensaio de laboratório (2009) 4.3 - Água É exigido o uso de água de boa qualidade, que seja isenta de substâncias prejudiciais à hidratação do cimento. Indicam como adequada as águas potáveis. (DNER-EM 034) 26 4.4. Dosagem do concreto rolado O concreto rolado dever conter uma quantidade de água que possibilite a massa a ser trabalhada conforme o tipo de compactação por rolos compressores. A quantidade de água a ser usada será determinada por meio de ensaio de compactação, com características do ensaio de compactação. Ensaios apresentam resultados que, para a compactação por rolos, o conteúdo ótimo de umidade no concreto rolado deve estar entre 5% a 6% em relação a massa dos materiais secos, conforme apontado na Figura 11. RELAÇÃO MASSA ESPECÍFICA X UMIDADE ÓTIMA Figura 11 - Curva de compactação massa específica x umidade (%) Fonte: Resultado de ensaios de laboratório (2009) Ensaios físicos realizados em laboratório para a avaliação das características do concreto rolado foram feitos em corpos de prova cilíndricos de dimensões 30cm x 15cm, em 5 camadas iguais e as mesmas recebendo 30 golpes de 4,5 kg com altura de queda igual a 45 cm nos corpos de prova cilíndricos e nos corpos de prova prismáticos, sendo 2 camadas iguais recebendo 160 golpes cada com o mesmo soquete de 4,5 Kg. 27 Figura 12: Moldagem de corpo de prova Fonte: Ensaio de laboratório (2009) - Massa Específica Aparente seca: É a relação entre a massa do concreto fresco, retirando a massa da água e o volume após seu adensamento. Na Figura 13 é possível observar a curva de referência para enquadramento da granulometria dos materiais existentes para obra. Figura 13: Faixa de referência granulométrica Fonte: ABCP ET-10 (1984) 28 É desejável que a granulometria da massa se enquadre no referencial das curvas. - Teor de Ar: É determinado com concreto fresco ainda nos moldes cilíndricos, durante a preparação dos corpos de prova para os ensaios de resistência à compressão, adotando-se critério de cálculo fixado pela ABNT 18:3.4-001: “Determinação da Massa Específica e Teor de Ar pelo método gravimétrico”; - Resistência à Compressão: Determinada conforme NBR-5739: “Ensaio de Compressão de Corpos de Prova Cilíndricos de Concreto”; - Resistência à Tração na Flexão: É observada a norma ASTM C-78: ”Flexural Strength of Concrete (Using simple Beam With Third-Point Loading).” - Módulo de Deformação Elástico e Coeficiente de Poisson: Ensaios conforme a ASTM C 469: “Static Modulus of Elasticity and Poisson’s Ratio of Concrete in compression”. Figura 14: Ensaio de rompimento compressão simples Fonte: Ensaios de laboratório (2009) Ensaios de laboratório: Foram estudados dois traços em peso 1:18 com consumo previsto de 120Kg de cimento por metro cúbico de concreto, com as seguintes especificações: 29 - Traço 1: cimento e cascalho - Traço 2: cimento, areia e brita Foram moldados corpos de prova para determinação das curvas de (Уs, hot) e (fcj,hot), com variação de 0,5% de umidade. A moldagem dos corpos de prova foi feita com cilindros Califórnia (CBR) com 5 (cinco) camadas uniformes compactadas com 56 golpes, com soquete de 10 libras (4,5 kg) e altura de queda igual a 45cm. Após a moldagem, os CP foram armazenados em câmara úmida até a data do ensaio de resistência à compressão simples. Características dos traços dosados: Na curva 1 Densidade Especifica Máxima para o concreto rolado dosado com cascalho (traço 1), encontrou-se: =2203g/cm3 - umidade ótima = 5,0% que corresponde à relação A/C = 0,90 Na curva 2 Densidade Especifica Máxima para o concreto rolado dosado com brita 2 (traço 2), encontrou-se: =2305g/cm3 - umidade ótima = 5,5% que corresponde à relação A/C = 0,99 30 Nas curvas variação de resistência com umidade, obteve-se os valores para as resistências à compressão simples no ponto de umidade ótima para a idade de 7 (sete) e 28 (vinte oito) dias. Traço 1: Cascalho; fc7 dias = 9,2 MPa fc28 dias = 10,1 MPa Traço 2: Brita 2; fc7 dias = 15,1 Mpa fc28 dias = 16,3 MPa A densidade máxima específica para cada traço, com variação de umidade de 0,5%, onde, encontrando o ponto mais elevado da curva de compactação, determinou a densidade específica máxima. Figura 15: Curva de compactação Massa específica x umidade (%) Fonte: Resultados de ensaios de laboratório (2009) 31 Traço 1 - Em peso: 1:18, Cascalho passado # 38mm, com A/C = 0,90 Nº c.p. Idade dias Tonelada Ruptura 2 Kgf/cm Mpa Densidade Máxima Umidade% 1 7 12 66 6,6 2040 4 2 7 12 66 6,6 2089 4 3 28 12 66 6,6 2028 4 4 28 13 71 7,1 2059 4 5 7 16 88 8,8 2091 4,5 6 7 16 88 8,8 2111 4,5 7 28 19 104 10,4 2110 4,5 8 28 18 99 9,9 2155 4,5 9 7 21 115 11,5 2203 5 10 7 20 110 11 2201 5 11 28 23 126 12,6 2190 5 12 28 22 121 12,1 2218 5 13 7 12 66 6,6 2182 5,5 14 7 15 82 8,2 2132 5,5 15 28 20 110 11 2138 5,5 16 28 19 104 10,4 2189 5,5 17 7 12 66 6,6 2088 6 18 7 11 60 6 2102 6 19 28 15 82 8,2 2132 6 20 28 14 77 7,7 2134 6 Tabela 4 - Resultados de ensaios traço 1 Fonte: Ensaios de laboratório (2009) 32 Traço 2 - Em peso: 1:18, Brita 2 passado # 38,0mm, com A/C = 0,99 Nº c.p. Idade dias Tonelada Ruptura 2 Kgf/cm Mpa Densidade Máxima Umidade% 1 7 23 126 12,6 2231 4,5 2 7 22 121 12,1 2272 4,5 3 28 28 153 15,3 2260 4,5 4 28 26 143 14,3 2273 4,5 5 7 31 170 17 2257 5 6 7 29 159 15,9 2296 5 7 28 33 181 18,1 2271 5 8 28 34 186 18,6 2341 5 9 7 35 192 19,2 2302 5,5 10 7 35 192 19,2 2311 5,5 11 28 36 197 19,7 2310 5,5 12 28 37 203 20,3 2298 5,5 13 7 29 159 15,9 2279 6 14 7 31 170 17 2280 6 15 28 33 181 18,1 2269 6 16 28 33 181 18,1 2244 6 17 7 24 132 13,2 2277 6,5 18 7 22 121 12,1 2244 6,5 19 28 30 164 16,4 2237 6,5 20 28 31 170 17 2272 6,5 Tabela 5: Resultados de ensaios traço 2 Fonte: Ensaios de laboratório (2009) Segundo a ABCP, em seu estudo técnico ET-10, experiências feitas na Inglaterra com misturas experimentais, variando o valor usado de cimento entre 90,0Kg/m3 (1:24) a 340,0Kg/m3 (1:6), demonstraram que, onde é usado como revestimento cimento betuminoso, o valor mais adequado para pavimentação no que se refere à quantidade de cimento deverá ficar entre 85kg/m3 a 120kg/m3, evitando com esta quantidade o aparecimento de fissuras de retração não desejadas 33 4.5. Consumo de cimento O emprego de cimento em concreto rolado com teores mais baixos depende do tipo de agregado disponível. O usual é limitar a quantidade de cimento entre 85,0Kg/m3 a 120Kg/m3 cimento/agregado de 1:24, apresentando no emprego de pedregulho o aumento da quantidade de cimento a ser dosado para o traço, levando a adotar consumo de cimento na ordem de 100kg/m3 a 135kg/m3 (1:20 a 1:15); Figura 16: Resistência à compressão simples X Consumo de cimento Fonte: Cimenta Engenharia Ltda (2009) Na figura 16, os valores de resistência à compressão simples foram definidos a partir de estudos experimentais, através de moldagem de traço com valores em kg de cimento. Para cada traço, foram obtidos os valores acima representados no que se refere à compressão simples. Pode-se assim, a partir do MPa de projeto, definir empiricamente a quantidade de cimento a ser usado para o traço. As misturas mais fracas do que 1:24 apresentam inconvenientes devido à dificuldade de se fazer mistura homogênea entre os materiais, comprometendo a durabilidade do material. A resistência à compressão simples e na tração terão relação entre o fator água/cimento. Essa relação depende do grau de compactação obtido nos corpos de prova e do tipo de agregado. A resistência mínima a ser determinada se dará na fase das misturas experimentais de acordo com as NBR-5738 (MB-2) e NBR- 5739 (MB-3), da Associação Brasileira de Normas Técnicas (ABNT). 34 5. EXECUÇÃO A mistura dos materiais deverá preferencialmente ser feita gravimetricamente. Quando bem controlado e em obras de pequeno porte, pode-se usar misturas em volume por proporção, medindo sempre o cimento em massa. De acordo com a obra, a escolha do equipamento a ser usado, para obter produção necessária, segue a partir do volume de concreto utilizado, podendo usar betoneiras quando o volume de concreto for inferior a 15,0 m3 e preferencialmente em usinas normais de concreto quando a obra tiver consumo de concreto superior a 15,0 m3. Já o espalhamento do concreto poderá ser executado manualmente ou usando os variados tipos de equipamento disponíveis. Os espalhamentos manuais se fazem por lançamento de concreto usando pás e réguas desempenadeiras. No espalhamento com máquinas, é usual utilizar motoniveladoras, distribuidoras comuns de agregados e vibro acabadoras de asfaltos, sendo as duas últimas as que proporcionam melhores resultados quanto ao nivelamento e o acabamento da camada. A espessura de espalhamento deve ser de 20 a 30% maior do que a espessura de projeto para que, após compactação, atinja aquela prevista no projeto. Usando rolos lisos, vibratórios ou estáticos será executada a compactação, contendo espessura máxima igual a 20,0 cm, como é recomendada. Os equipamentos a serem usados deverão atender as observações dos tipos de materiais, dos locais e tipos de subleito, observando também tipos de sub-base. 35 Figura 17 - Concreto Rolado Fonte: Cimenta Engenharia Ltda. (2009) Figura 18: Concreto rolado com vibro acabadora Fonte: (site Engepavi Engenharia Ltda.2009) 36 Figura 19: Compactação do concreto rolado com rolo liso Fonte: (site Engepavi Engenharia Ltda.2009) Figura 20: Compactação com Rolo Liso Fonte: (site Engepavi. Engenharia Ltda.2009) 37 Figura 21: Imprimação para cura com betume Fonte: (site Engepavi. Engenharia Ltda. 2009) 6. DIMENSIONAMENTO DO PAVIMENTO O concreto rolado apresenta características próprias, demonstrando excelente comportamento estrutural ao pavimento. Os valores de resistências à tração na flexão e módulo elástico são os que seguem: Propriedades Relação agregado/cimento, em massa – 15:1 Resistência à compressão simples aos 28 dias, 11,2 (112) MPa (kgf/cm2) Resistência à tração na flexão, MPa (kgf/cm2) Massa específica aparente máxima 2,1 (21) seca 2160 (aproximada), Kg/m3 Módulo de elasticidade aos 28 dias, MPa 0,6 a 3,5x104 (kgf/cm2) Tabela 6: Valores de resistências à tração na flexão e módulo elástico Observação: Valores típicos para concreto rolado. Fonte: ABCP – ET-10 (1984) 38 Segundo a Associação Brasileira de Cimento Portland, em seu estudo ET-10, uma pesquisa do Road Research Laboratory (RRL) mostra que o concreto rolado (concreto pobre) se comporta de maneira bastante superior a de outros materiais quanto à durabilidade. O dimensionamento da espessura de camada de concreto rolado depende da intensidade do tráfego e do suporte do subleito, podendo-se adotar sub-base granular ou não. Deverá ser indicada camada granular quando o concreto rolado apresentar espessura elevada, diminuindo assim a espessura da camada de concreto rolado. Adotaremos para o dimensionamento das camadas do pavimento o método do Índice de Suporte Califórnia (ISC), conforme o Tabela 7. As espessuras determinadas por este método, conforme experiências com concreto rolado, foram adotadas à diminuição das camadas em porcentagens que variam entre 10 a 20%, sendo mais usado o valor de 15% de redução da espessura da camada de concreto rolado em relação a outros materiais usados para pavimentação. O Road Research Laboratory (RRL), baseado nas curvas de dimensionamento do método de CBR (inglês), desenvolveu 6 (seis) cartas de dimensionamento de pavimentos semi-flexíveis, colocando o concreto rolado como material de base, considerando sub-base apenas granulares. Levou-se em conta o CBR do subleito, o tráfego comercial, o período de projeto e as condições mínimas necessárias de capa asfáltica e sub-base. Intens. de tráfego Esp. mínima de capa Esp. Mínima de concreto asfáltica (cm) rolado (cm) 4500 ou mais 7,5 cm 20,0 cm 1500 - 4500 5,0 cm 17,5 cm 450 - 1500 5,0 cm 15,0 cm 450 ou menos 5,0 a 4,0 cm 8,0 a 10,0 cm Tabela 7: Espessuras mínimas recomendadas de capa asfáltica e base de concreto rolado para índice de suporte Califórnia ≥ 20%. Fonte: Tráfego comercial com 1,5 toneladas eixo simples, ABCP ET-10 (1984) 39 7. ANÁLISE DO COEFICIENTE DE EQUIVALÊNCIA ESTRUTURAL 7.1. COEFICIENTE DE EQUIVALÊNCIA ESTRUTURAL DE SOLOS E EM MASSA DE CAMADAS CIMENTADAS O Solo Cimento (SC) é um produto endurecido resultante da cura úmida de mistura compactada de solo misturado com cimento e água, que atenda os padrões de qualidade como durabilidade, resistência à compressão simples. O teor de cimento mínimo para o solo cimento apresenta equivalência estrutural usual e superior a 5% em massa, variando de acordo com resultados de resistência à compressão, ficando (K) entre 1,2 a 1,7. O Solo Melhorado com Cimento (SMC) tem características físicas e mecânicas inferiores aos de um solo cimento, a começar pela faixa típica de conteúdo de cimento, que fica entre 3% e 5% em massa. A qualidade de SMC depende da verificação da influência do cimento em três particularidades do solo original: a capacidade portante, os índices de consistência e a sensibilidade à água, buscando, pela adição de cimento, aumentar o valor de Índice de Suporte Califórnia (ISC), reduzir a plasticidade e a variação volumétrica, possibilitando o uso de materiais geralmente não enquadráveis nas especificações comuns de pavimentação. O SMC apresenta coeficiente de equivalência estrutural indefinido, sendo usual tomar o valor de K igual a 1,0. A aplicação do valor unitário para o SMC deve provavelmente super dimensionar a camada. O concreto rolado apresenta valor para K igual a 1,7 devido a resultados da compressão simples alcançarem valores superiores a 45 kgf / cm2. O coeficiente de equivalência estrutural para cada material potencialmente utilizável no pavimento, representado por K – que é multiplicador da espessura real de construção – possibilita o cálculo da espessura equivalente, sendo material puramente granular e não coesivo, que terá K igual a 1,0. Para camadas de pavimento onde o cimento aumenta a resistência à compressão simples aos 7 dias, determinante para estabelecer valores para o coeficiente de equivalência estrutural, poderá ser representado a partir de 1,0 até 1,7. Deverão ser estabelecidas a partir de resultados obtidos como segue: 40 - inferior a 21 kgf/cm2 igual a 1,0, entre 21 e 28 kgf/cm2 poderá ser adotado o valor igual a 1,2; - entre 28 e 45 kgf/cm2 adotar valor igual a 1,4 e - superior a 45 kgf/cm2 adotar valor igual a 1,7. (DNIT, 2006) Figura 22: Distribuição de cargas nos pavimentos Fonte: ANDRADE (2007) 7.2. MÉTODO DE DIMENSIONAMENTO O dimensionamento atenderá o método do DNER (DNIT), do Engº Murilo Lopes de Souza, avaliando as espessuras das camadas projetadas para cada um dos materiais usados para dimensionar pavimentos. O método do DNER (DNIT) baseou-se no trabalho original de Porter (1949)1 sobre o dimensionamento de pavimentos flexíveis a partir do Índice de Suporte Califórnia (CBR), acrescentando conceitos mais modernos como o da equivalência de operações entre diferentes cargas por eixos e a carga padrão, os coeficientes de equivalência estrutural dos diferentes materiais componentes do pavimento e os fatores estruturais climáticos. 1 Porter, O. J., Development of original method for highway design, design, Proc., V.75, ASCE, 1949. 41 A capacidade de suporte do subleito e dos materiais granulares sem adições foram medidas pelo ensaio de CBR em laboratório. Exige-se que os materiais para sub-base e base tenham CBR mínimo de 20% para sub-base e 80% para base, respectivamente. Se os materiais forem estabilizados com cimento, mantém-se a exigência para a base, passando para 30% o CBR mínimo da sub-base. Os materiais de base granular seguem faixas granulométricas e têm requisitos especiais de qualidade, conforme Tabela 8. FAIXAS GRANULOMÉTRICAS - DNER-ES 303/97 Para N > 5 x 106 Peneiras Pol. mm Faixa A Faixa B Faixa C Para N < 5 x 106 Faixa D Faixa E Faixa F 2" 50,80 100 100 100 100 100 100 100 100 100 100 100 100 1" 25,40 55 85 75 90 100 100 100 100 100 100 100 100 3/8" 9,52 30 65 40 75 50 85 60 100 70 100 82 100 Nº 4 4,80 25 55 30 60 35 65 50 85 55 100 70 100 Nº 10 2,00 15 40 20 45 25 50 40 70 40 100 55 100 Nº 40 0,42 8 20 15 30 15 30 25 45 20 50 30 70 2 8 5 15 5 15 5 20 6 20 8 25 Nº 200 0,075 Tabela 8: Faixas granulométricas para materiais granulares Fonte: Manual de pavimentação, DNIT (2006) As especificações gerais do DNER (DNIT), por seu lado, estabelecem requisitos para o solo cimento e para solo melhorado com cimento, não tendo, até a data, especificação particular para BGTC e concreto rolado. A consideração do tráfego é fundamental, uma vez que está ligada à determinação do seu poder destrutivo sobre o pavimento, através da transformação de todo o universo das cargas solicitantes, em um único número de operações de um eixo simples padrão de 8,2 toneladas força (N). Os dimensionamentos serão determinados para cada material em comparação descrito no trabalho, buscando apresentar a viabilidade do concreto rolado. 42 Outro ponto a ser salientado diz respeito às espessuras mínimas recomendadas para o revestimento betuminoso. O método do DNER (DNIT) é muito claro ao mencionar que os valores se referem a revestimento sobre base de materiais granulares, ou seja, flexível. O mesmo não dá indicação de como agir quando a camada a ser revestida tiver comportamento de material coesivo, como é o caso das camadas estabilizadas com cimento. Tais materiais, pela sua maior capacidade de resistência às tensões de tração e às deformações, protegem mais acentuadamente o revestimento de sofrer ruptura precoce por fadiga. Portanto, admitem, teoricamente, menores espessuras de capa. A falta de pesquisas sobre a questão não permite, no momento, estipular de quanto poderia ser a redução da espessura. Sabe-se, no entanto, que ela é função direta da espessura da base e inversa do tráfego previsto. 8. CONSIDERAÇÕES PARA ESTUDO COMPARATIVO A exemplificação do desenvolvimento do dimensionamento será dada a partir dos níveis de tráfego e dos níveis dos valores de suporte de CBR do subleito. Os coeficientes de equivalência estrutural serão os estabelecidos pelo método DNER (DNIT), apresentados a seguir: COMPONENTES DO PAVIMENTO K Base ou revestimento de concreto betuminoso 2,00 Base ou revestimento pré-misturado a quente, de graduação densa 1,70 Base ou revestimento pré-misturado a frio, de graduação densa 1,40 Base ou revestimento betuminoso por penetração (TSD) 1,20 CAMADAS GRANULARES 1,00 Solo cimento com resistência à compressão a 7 dias, superior a 45 kgf/cm2 2 Com resistência à compressão a 7 dias, entre 45 kgf/cm a 28 kgf/cm 2 2 Com resistência à compressão a 7 dias, entre 28 kgf/cm a 21 kgf/cm 2 1,70 1,40 1,20 Tabela 9: Tabela de referência para K das camadas do pavimento Fonte: Manual de Pavimentação, DNIT (2006) 43 8.1. ESPESSURAS MÍNIMAS DE REVESTIMENTO BETUMINOSO Em função do número equivalente (N) de operações de eixo padrão durante o período de projeto, o método recomenda as espessuras mínimas de revestimento betuminoso conforme Tabela 10: N Espessura Mínima de Revestimento Betuminoso N < 106 Tratamentos Superficiais Betuminosos 106 < N < 5 x 106 Revestimentos Betuminosos com 5,0cm de espessura 5 x 106 < N < 107 Concreto Betuminoso com 7,5cm de espessura 107 < N < 5 x 107 Concreto Betuminoso com 10,0cm de espessura N > 5 x 107 Concreto Betuminoso com 12,5 cm de espessura Tabela 10: Espessuras e tipo de revestimento indicado para o número “N” de projeto Fonte: Manual de Pavimentação, DNIT (2006) 8.2. NÚMERO “N” DE PROJETO O número “N” encontrado através de pesquisa de tráfego é igual a 6,3 x 10 6. O segmento de projeto se dará entre as estacas 0 a 508, contendo dois segmentos que apresentam CBR para subleito igual a 9%2. 2 Dados obtidos do trabalho prático do curso de Pavimentação e Restauração Rodoviária e Aeroportuário 44 Figura 23: Distribuição das camadas do pavimento Fonte: Manual de Pavimentação DNIT (2006) Onde: Hm - Espessura total necessária para proteger um material com ISC = m; Hn - Espessura da camada de pavimento com ISC = n; H20 - Espessura de pavimento sobre a sub-base; h20 - Espessura da sub-base; hn - Espessura de reforço do subleito; B - Espessura da base e R - Espessura do revestimento. Determinadas as espessuras Hm, Hn, H20 e R, as espessuras da base, subbase e reforço são obtidas pela resolução sucessiva das seguintes equações: RKR + BKB H20; RKR + BKB + h20 Ks Hn e RKR + BKB + h20 Ks + hn KRef Hm. Coeficientes de equivalência estrutural recomendados pelo método. Revestimento: KR = 2,0 (concreto betuminoso) Base : KB = 1,70 (camada de concreto rolado) Sub-Base : KS = 1,00 (camada granular) 45 Figura 24: Ábaco para dimensionamento método DNER Fonte: Manual de Pavimentação DNIT (2006) Dados do projeto (SEGMENTO RODOVIÁRIO): Extensão do trecho= 10,16km Largura do acostamento= 2,00m Largura de drenagem= 1,15m Largura da base= 10,40m 1º segmento CBR de subleito da estaca 0 a 150 = 9% 2º segmento CBR de subleito da estaca 150 a 508= 9% 46 Figura 25: Seção Transversal em Tangente Fonte: Manual de Pavimentação (2006) Figura 26: Seção Transversal em Curva Fonte Fonte: Manual de Pavimentação DNIT (2006) Materiais disponíveis para pavimentação: - Cascalho seixo rolado; - Argila (Solo Cimento) - Solo Melhorado com cimento - Concreto Rolado. Número “N” de projeto: igual a 6,3 x 106 Espessura Mínima de revestimento betuminoso, conforme tabela CBUQ igual a 7,5 cm, (adotar espessura igual a 8,0 cm). 47 Ocorrência de materiais indicados em projeto, para segmento rodoviário. - Jazida cascalho de seixo rolado arenoso localizado a 100,0 km da estaca 508; - Pedreira comercial com classificação de rocha em Granito com localização a 2,0 km da estaca 0, apresentando produção que atende o projeto e com usina de mistura de concreto a 200,0 metros da estaca inicial 0. - Argila arenosa indicada para mistura de Solo Cimento (SC), localizada a 30 km da estaca 230 e cascalho arenoso indicado para solo melhorado com cimento (SMC), localizado a 45,0 km da estaca 210, sendo, indicado a implantação de usina para mistura. 9. ESTUDO DE VIABILIDADE DE IMPLANTACÃO DO CONCRETO ROLADO COMPARADO AOS MATERIAIS EM ESTUDO Situação 1: Aplicação de concreto pobre rolado na camada de base de um pavimento de uma rodovia que apresenta em seu traçado um segmento urbano. Identificado como área urbanizada a ser implantada com uma extensão de 3.000 metros, iniciando-se na estaca 0 e com término na estaca 150, onde o concreto rolado apresenta-se como material de durabilidade e com custo de implantação econômico para segmento da rodovia, de acordo com a ocorrência de materiais em estudo e de suas distâncias para transporte. No segmento entre as estacas 150 a 508, o material granular seixo rolado apresenta custo superior e as misturas de solo cimento e solo melhorado com cimento, conforme demonstrados em estudo, apresentam custo de implantação mais econômico para o segmento de acordo com estudo o estudo de viabilidade para implantação. Critérios para seleção do material da base em concreto rolado para o segmento urbano da rodovia: 1 – Região não privilegiada por ocorrências de materiais “in natura” passíveis de aplicação. Jazidas (cascalho de seixo rolado) conhecidas e com distância de 48 transporte a 100,0 km da estaca 508; argila arenosa a 30,0 km da estaca 230 e cascalho arenoso a 45,0 km da estaca 210 da implantação da rodovia. 2 – Distância da pedreira a estaca zero de 2,0 km; 3 – Existência de uma usina misturadora no local da central de britagem. 4 – Resistência e durabilidade da alternativa sugerida, devido ao tráfego de veículos comerciais de transporte urbano como corredor de ônibus (coletivos). Concreto rolado com resistência a compressão igual ou superior a 4,5 MPa, produzido em usina misturadora, implantada a 200 metros de uma central de britagem, localizada a 2,0 km da estaca 0 da rodovia. Dimensionamento pelo método DNIT (2006) Número “N” de projeto: N= 6,3 x 106 CBR do subleito para o segmento entre a estaca inicial 0 a estaca final 150, igual a 9%. Cálculo: Espessura do revestimento (R), igual a 7,5 cm adotar 8,0 cm. Coeficiente de equivalência estrutural “K”. KR = 2,0, KB = 1,7, KS = 1,0. Cálculo espessura da Base (H20): ISC sub-base 20% “N” = 6,3 x 106 H20 = 26,0 cm R.KR + B.KB ≥ H20 H20 – R.KR B= ---------------------- KB 26,0 – (8 x 2,0) = ----------------------------- = 5,88 cm, adotar espessura de 18,0 cm. 1,7 49 Cálculo: Espessura sub-base necessária para proteger subleito (HN). ISC do subleito igual a 9 %. RHR + B.KB + S.KS ≥ HN ISC=9% N=6,3 x 106 H10 = 45,0 cm H10 - R.KR – B.KB S= -------------------------------- 45,0 – 8,0 x 2,0 _ 1,7 x 18,0 = -------------------------------------------------- Ks = - 1,60 cm. 1,0 Não será necessário adotar camada de sub-base. Situação 2: Pavimentação de segmento de rodovia em uma área caracterizada por predominância rural, com execução de uma camada de base de material in natura (cascalho de seixo rolado) extraído diretamente de uma jazida localizada a 100,0 km da estaca 508 da estrada a ser implantada. Critérios para seleção do material da base: 1 – Inexistência de outras fontes de materiais com distância econômica de transporte ou com índices físicos ou mecânicos compatíveis para aplicação em camada de base com os obtidos no material existente na jazida selecionada; 2 – Pequeno impacto ambiental. 3 – Regularidade ambiental para exploração da jazida. Material a ser empregado: jazida de cascalho de seixo rolado localizada a 100,0 km da estaca 508 da rodovia a ser implantada. CBR do subleito para o segmento em estudo igual a 9%. N= 6,3 x 106 50 Cálculo: Numero “N” de projeto: Espessura do revestimento (R), igual a 7,5 cm adotar 8,0 cm. Coeficiente de equivalência estrutural “K”. KR = 2,0, KB = 1,0, KS = 1,0. Cálculo espessura da Base (H20): ISC sub-base 20% N= 6,3 x 106 H20 – R.KR B = ---------------------- = 26,0 – (8 x 2,0) --------------------------- KB = 10,0 cm, adotar espessura mínima de 15,0 cm. 1,0 Cálculo: Espessura sub-base necessária para proteger subleito (HN). ISC do subleito igual a 9%. RHR + B.KB + S.KS ≥ HN ISC do subleito = 9% N = 6,3 x 106 H9 = 42,0 cm H10 – R.KR _ B.KB S= ------------------------------- 42,0 – 8,0 x 2,0 _ 1,0 x 15,0 = ----------------------------------------------- Ks = Espessura igual a 11,0 cm. 1,0 Adotar camada de sub-base igual 15,0 cm. Para material granular de seixo rolado será necessário adotar camadas de sub-base e base com espessura igual a 15,0 cm cada camada, totalizando espessura total de material granular igual a 30,0 cm. Situações 3 e 4: Pavimentação de segmento de rodovia em uma área caracterizada por predominância rural, com execução de uma camada de base de material argila arenosa para solo cimento localizada a 30 km da estaca 230 e solo melhorado com cimento extraído diretamente de uma jazida localizada a 45,0 km da estaca 210. 51 Critérios para seleção do material da base: 1 – Inexistência de outras fontes de materiais com distância econômica de transporte ou com índices físicos ou mecânicos compatíveis para aplicação em camada de base com os obtidos no material existente na área selecionada; 2 – Pequeno impacto ambiental. 3 – Regularidade ambiental para exploração da área de empréstimo. CBR do subleito para os segmentos em estudo igual a 9%. N= 6,3 x 106 Cálculo: Número “N” de projeto: Espessura do revestimento (R), igual a 7,5 cm adotar 8,0 cm. Coeficiente de equivalência estrutural “K”. KR = 2,0, KB = 1,4, KS = 1,0. Cálculo espessura da Base (H20): ISC sub-base 20% N= 6,3 x 106 H20 – R.KR B= ---------------------- 26,0 – (8 x 2,0) = -------------------------- KB = 5,71 cm, adotar espessura mínima de 15,0 cm. 1,4 Cálculo: Espessura sub-base necessária para proteger subleito (HN). ISC do subleito igual a 9%. RHR + B.KB + S.KS ≥ HN ISC do subleito = 9% N = 6,3 x 106 H9 = 42,0 cm H10 – R.KR _ B.KB S= ------------------------------- Ks 42,0 – 8,0 x 2,0 _ 1,4 x 15,0 = ------------------------------------------------ = 11,0 cm. 1,0 Adotar camada mínima de sub-base igual 15,0 cm. 52 Solo cimento e solo misturado com cimento deverão ser implantados com duas camadas de sub-base e base com 15,0 cm, totalizando espessura igual a 30,0 cm. 9.1. RESUMO DO DIMENSIONAMENTO DO PAVIMENTO PELO MÉTODO DNIT (2006) - Segmento entre estacas 0 a 150. Material Estaca Estaca CBR do Esp.da Esp. da Esp. do Volume inicial final subleito sub- base revesti- (m3) (%) base (cm) mento (cm) Concreto (cm) 0 150 9 0 18,0 8,0 7.668,00 0 150 9 15,0 15,0 8,0 12.780,00 SMC 0 150 9 15,0 15,0 8,0 12.780,00 Material 0 150 9 15,0 15,0 8,0 12.780,00 rolado Solo Cimento Granular - Segmento entre estacas 150 a 508. Material Estaca Estaca CBR do Esp.da Esp. da Esp. do Volume inicial final subleito sub- base revesti- (m3) (%) base (cm) mento (cm) Concreto (cm) 150 508 9 0 18,0 8,0 18.300,96 150 508 9 15,0 15,0 8,0 30.501,60 SMC 150 508 9 15,0 15,0 8,0 30.501,60 Material 150 508 9 15,0 15,0 8,0 30.501,60 rolado Solo Cimento Granular Tabela 11: Resumo dos dimensionamentos pelo método DNIT (2006) Fonte: Estudos de dimensionamentos 53 Observação: Os custos de Transporte e execução são médias de valores apresentados pelo Departamento de Estradas e Rodagem do estado de São Paulo (D.E.R - SP), pelo Departamento de Estradas de Rodagem do Estado de Minas Gerais (D.E.R. - MG) e pelo Departamento Nacional de Infra-estrutura e Transportes (DNIT). 9.2. DISTRIBUIÇÃO DAS DISTÂNCIAS MÉDIAS DE TRANSPORTE DOS MATERIAIS Figura 27: Distribuição das distâncias médias de transporte dos materiais Fonte: Estudo de viabilidade (2009) 54 9.3. Estudos comparativos de viabilidade de implantação. Figura 28: Estudos comparativos de viabilidade de implantação, Fonte: Estudos de viabilidade (2009) 55 Figura 29: Estudos comparativos de viabilidade de implantação, Fonte: Estudos de viabilidade (2009) 56 10. CONCLUSÃO Os ensaios experimentais realizados com o concreto rolado apresentaram resultados que alcançaram valores acima do indicado em projeto com facilidade. O material atende as especificações indicadas pelas normas, e quando apresentar custo de transporte e de fabricação, competitivo com os demais materiais, a sua indicação ganha força, tanto na mistura de cimento e seixo rolado como na mistura com material britado. O concreto rolado apresenta-se como material nobre que pode ser indicado para camada de base, revestido com concreto betuminoso, sendo que suas características em distribuir os esforços ao pavimento e de durabilidade são fatores que justificam sua indicação. O concreto rolado de acordo com o estudo deve ser tratado como material nobre, com grande poder em distribuir as solicitações de cargas impostas ao pavimento. Apresenta ganho de durabilidade e aumento no tempo de intervenções na conservação do pavimento e do revestimento. No estudo comparativo de custo para implantação das camadas, o transporte representa parcela considerável na composição dos valores de implantação, fato que contribui diretamente na escolha do material a ser indicado. Ao observar as distâncias de transportes dos materiais para os segmentos apresentados, o concreto rolado apresentou custo competitivo de implantação, quando os materiais a serem utilizados na sua mistura, apresentar distâncias de transportes reduzidas, especialmente se associado à condição de produção do concreto, com usina de concreto instalada. Nestas condições, o concreto rolado apresenta custo competitivo em relação aos demais materiais em estudo. Os custos superiores para implantação dos materiais granulares e das misturas de solo cimento e solo melhorado com cimento, apresentados nos estudo para o primeiro segmento, deve-se às distancias de transporte apresentadas. 57 11. BIBLIOGRAFIA ANDRADE, M.H., Projetos de Pavimentos Rígidos: notas de aula, UFPR, 2007. Disponível em: http://www.geocties.com/pavimentacao2005/projeto, Acesso em: 01 out. 2009. BARBOSA JR., Álvaro S. Estudo da utilização de agregado reciclado em misturas de concreto de cimento Portland para pavimentação. Campinas - SP, 2008. 117p. Dissertação de Mestrado – Faculdade de Engenharia Civil, Arquitetura e Urbanismo UNICAMP - SP. CARVALHO, M.D. Pavimento de concreto: reduzindo o custo social. Disponível em: www.abcp.org.br/sala_de_imprensa /pdf /pav_artigo2007.pdf , Acesso em: 01 out. 2009 MANUAL DE CONSERVACAO RODOVIÁRIA 2005. Publicação IPR – 710. Manual de Conservação Rodoviária. 2a Edição. Rio de Janeiro. 2005. Disponível em: www.dnit.br, Acesso em: 01 out. 2009. MARQUES, G.L. de O. Capítulo 9: Concreto Asfáltico. Universidade Federal de Juiz de Fora – Faculdade de Engenharia – Departamento de Transportes e Geotécnica TRN 031 – Pavimentação. Disponível em: www.pavimentacao.wufjf/cap9.pdf, Acesso em: 01 out. 2009 PITTA, M. R. Dimensionamento de pavimentos rodoviários e urbanos de concreto pelo método de PCA/84. 2a Ed., São Paulo, ABCP, 1996. Concreto pobre: aplicações em pavimentação. 4.ed.rev.atual. São Paulo, 1984.28p.(ET-10). SILVA, C. E. P. da. Pavimento de concreto simples: dimensionamento, execução e controle tecnológicos. Relatório apresentado à Comissão de Supervisão de Estágio do Centro de Tecnologia da Universidade Federal de Santa Maria (UFSM), como requisito parcial para graduação em Engenharia Civil. Santa Maria, RS, Brasil, 2008. 58

Download