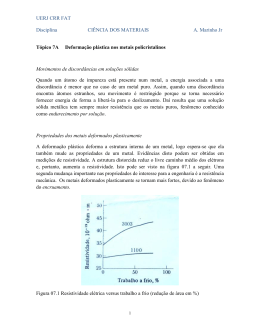

TM229 – Introdução aos Materiais CONFORMABILIDADE Um dos dados importantes quando se trabalha com processos de conformação, é o conhecimento de quanto se pode deformar o material sem que este sofra ruptura. A determinação da carga para a deformação requer que se conheçam as tensões a que o componente está sujeito, enquanto que para se determinar a ocorrência ou não de ruptura, e consequentemente a conformabilidade do material, é necessário conhecer-se as deformações envolvidas. A conformabilidade de metais é influenciada por vários fatores entre eles a temperatura. 1. Temperatura A deformação plástica ocorre em materiais cristalinos pela nucleação e movimentação de discordâncias. A baixas temperaturas, T<0.3Tf, a densidade de discordâncias, e consequentemente a tensão de escoamento, aumenta com o aumento da deformação plástica, isto é o material encrua. Paralelamente a este aumento na densidade de discordâncias e na resistência ocorre uma diminuição da ductilidade, figura 1. ASCMD’Oliveira 1 TM229 – Introdução aos Materiais Figura 1 –Aumento da resistência com o aumento da deformação – encruamento Estes efeitos podem ser revertidos e as propriedades recuperadas para os seus valores originais se o material for recozido, ou seja, aquecendo o material e mantendo-o a uma temperatura elevada por um certo intervalo de tempo. A redução da densidade de discordâncias e a consequente alteração das propriedades depende quer da temperatura quer o tempo de recozimento e variam consideravelmente de metal para metal. A energia armazenada durante a deformação constitui a força motriz para a regeneração das características do material durante o recozimento, podendo-se continuar a deformar o metal posteriormente. O mecanismo de regeneração, usando essa força, ativada pela temperatura, é constituído por três fases: recuperação, recristalização e crescimento de grão. A sequência das fases de recozimento de chapas deformadas, e o seu efeito na relação microestrutura/propriedades mecânicas estão esquematizadas na figura 2. ASCMD’Oliveira 2 TM229 – Introdução aos Materiais Figura 2 – Efeito das diferentes fases do recozimento nas propriedades do material Do ponto de vista da conformação de um metal é importante realçar alguns aspectos práticos: 1) É necessário um mínimo de deformação para provocar a recristalização. Fato de grande importância tecnológica, porque significa que um metal deformado não uniformemente a ponto de em uma região não se ter atingido o mínimo de energia armazenada, que possibilita a recristalização, ao ser submetido a recozimento vai-se tornar totalmente inadequado qualquer que seja a aplicação, pois haverá regiões recristalizadas e outras que estarão deformadas a frio e num caso destes não há nada a fazer, para recuperar as propriedades do material. A deformação mínima necessária para que ocorra recristalização depende da natureza cristalina do material, figura 3. ASCMD’Oliveira 3 TM229 – Introdução aos Materiais Figure 3 – Variação da deformação a frio com a temperatura de recristalização; exigência de deformação minima 2) Aumentando o tempo de recozimento diminui-se a temperatura necessária para a recristalização. Pensando em termos de energia: o que se fornece ao aquecer o material é a energia que vai desencadear o fenômeno de recristalização. Considerando-se duas amostras de um mesmo material, com 40% e 80% de deformação; qualquer contribuição energética desencadeia o fenômeno quando se tem 80% de deformação. Quando se tem 40% é claro que com a continuação do aquecimento acaba por se dar a recristalização. Analisando a variação das durezas em função do tempo, figura 4, tem-se que o material com 80% de deformação tem maior dureza inicial. Colocando os dois materiais à mesma temperatura, T1, e durante vários intervalos de tempo, a queda na dureza do material deformado a 80% é muito mais brusca. Aumentando a temperatura, acentua-se o que se passa com o material deformado a 80%, na temperatura T 1. No entanto haverá uma temperatura T2>T1 que já ultrapassou o mínimo de energia que é necessário fornecer para que ocorra recristalização. em que também haverá uma queda brusca na dureza do material deformado a 40%. ASCMD’Oliveira 4 TM229 – Introdução aos Materiais Dureza T1 < T2 80%, T1 80%, T2 40%, T1 40%, T2 tempo Figura 4 - Variação da dureza com o tempo e temperatura de recozimento para materiais com diferentes deformações. 3) O tamanho de grão final depende fundamentalmente da percentagem de deformação e em menor grau da temperatura de recozimento, sendo menor quanto maior a percentagem de deformação e menor a temperatura de recristalização. Mostra a experiência que, na grande maioria dos metais, o fenômeno de recristalização é extremamente rápido. Evidentemente é tanto mais rápido e definido quanto maior for a energia armazenada já que esta é a força motriz para a recristalização. Desde que se consiga elevar a temperatura do metal até à temperatura de recristalização ou acima, a recristalização dá-se em segundos, não se deve esquecer que a recristalização é um fenômeno em que se substitui uma estrutura deformada, por novos grãos, libertos de qualquer tensão. A fase seguinte de crescimento de grão dá-se por vários mecanismos de difusão que ocorrem em simultâneo. Do ponto de vista tecnológico, de dimensionamento de equipamento e escolha de processo de trabalho, o desafio consiste em controlar o crescimento de grão, na medida em que dimensionar o equipamento para que o material recristalize, praticamente não tem significado, pois desde que se tenha a deformação mínima e a temperatura T>Trecristalização, o metal recristaliza ASCMD’Oliveira 5 TM229 – Introdução aos Materiais sempre, simplesmente fica é com um grão muito fino e depois para fazer o grão crescer é preciso muito tempo. Este aspecto, define duas grandes categorias de produtos que têm exigências muito diferentes, para metais com composições químicas iguais pode-se definir genericamente: Material de grão fino maior resistência menor ductilidade Material de grão grosso menor resistência maior ductilidade Exemplos: Para fabricar latas de conserva que não sofrem grandes deformações, um dos aspectos importantes no fabrico é o econômico, devem-se ter latas resistentes à deformação e tão finas quanto possível. Quer dizer que neste caso o objetivo é diminuir a espessura mantendo a rigidez da embalagem (é neste aspecto que a chapa de aço é superior à de alumínio, pois esta amassa mais facilmente); este objetivo atingido produzindo chapa fina e muito resistente, e para tal exige-se grão fino. Como de um modo geral as embalagens são todas simples e a chapa não sofre grandes alterações então não surge o problema da ductilidade. Este é pois o campo de atuação do grão fino. Ao fazer-se chapa para a industria automotiva, que é uma forma complicada com grandes deformações, tem de se ter material de grão grosso, não só porque a chapa fica mais macia, e a prensa exige menos potência mas também porque a ductilidade é superior. 4) Quanto maior o grão inicial maior a percentagem de deformação a frio para se ter a mesma temperatura e tempo de recristalização. 5) A quantidade de deformação a frio que é necessário, para dar equivalente dureza por deformação, aumenta com a diminuição da temperatura de trabalho. 6) Continuando a aquecer após a recristalização o tamanho de grão aumenta. ASCMD’Oliveira 6 TM229 – Introdução aos Materiais Figura 5 – Crescimento de grao após recristalização em função do tempo de exposição a diversas temperaturas Tanto os mecanismos de deformação como de ruptura dependem da temperatura; os intervalos de temperatura para a conformação estão relacionados com as temperaturas às quais a recuperação e recristalização ocorrem. Genericamente os processo de conformação designam-se de conformação a frio se ocorrem para T<Trecristalização, e por conformação a quente se ocorrem a temperaturas superiores à temperatura de recristalização do material. ASCMD’Oliveira 7

Baixar