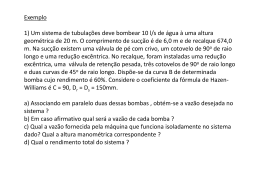

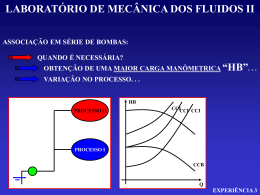

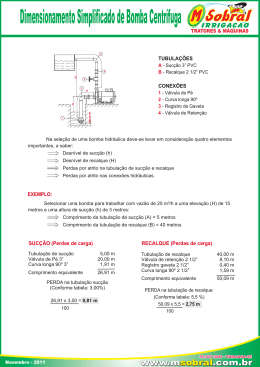

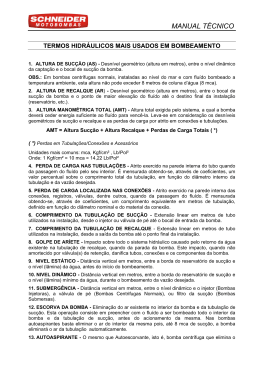

Segurança em Bombas e Motores 1- Classificação das bombas Bombas de deslocamento - Bombas de pistão - Bombas de diafragma Bombas rotativas - Engrenagem Parafuso Palheta Lóbulo Bombas Centrífugas - Radiais - Fluxo misto - Axial Exemplo de Bomba de Pistão Bomba de engrenagem externa - Com 3 Bomba de engrenagem interna fusos - Com 2 fusos Bomba de Parafuso Bomba de lóbulos Bomba de palhetas Bomba peristáltica 2- Bombas centrifugas Seguem a teoria de Euler, o que não acontece com as bombas de deslocamento e rotativa. A bomba centrifuga é o segundo equipamento mais usado e vendido em todo o mundo, ficando atrás somente do motor elétrico. Existem várias maneiras de se classificar as bombas centrifugas: - Tipo do rotor - Tipo de sucção - Número de rotores em série - Quanto a pressão - Quanto a posição do eixo - Quanto a sua utilização Classificação das bombas centrífugas quanto a sua utilização: 1 – Bombas para sistema de esgotos; 2 – Bombas para abastecimento de água; 3 – Bombas de alta pressão para alimentação de caldeira; 4 – Bombas de combate a incêndio; 5 – Bombas para irrigação; 6 – Bombas para indústria de papel e celulose; 7 – Bombas para indústria petrolífera; 8 – Bombas para indústria química; 9 – Bombas para indústria alimentícia e bebida; 10 – Bombas de drenagem; 11 - Bombas de dragagem; 12 – Bombas para indústria nuclear; 13 – Bombas para serviço marítimo; 14 – Bombas para sistemas de condensados; 15 – Bombas para água de refrigeração. Exemplos de aplicação de Bombas centrífugas Bomba KSB - Megaflow Aplicações: É recomendada para bombeamento de água servida, esgoto pré-gradeado, efluentes químicos, líquidos enlameados e densos, líquidos viscosos, líquidos com sólidos em suspensão, nas seguintes - Tratamento de efluentes - Industria de papel e celulose - Industria siderúrgica e mineração - Industria de papel e celulose - construção civil Descrição geral: Horizontal, simples estágio, sucção horizontal e descarga vertical para cima. simples Bomba KSB – Megachem Aplicação: È recomendada para bombeamento de produtos químicos, agressivos e abrasivos, orgânicos e inorgânicos, óleo, água condensado, e outros líquidos para os campos de aplicação: - Química e Petroquimica - Açúcar e álcool - circulação de óleo térmico - Indústria de papel e celulose - Indústria alimentícia e outras Descrição geral: Horizontal, simples estágio, sucção simples horizontal e descarga vertical. Bomba KSB – ETA Aplicação: indicada para bombeamento de líquidos limpos ou turvos, preferencialmente em abastecimento de água em industria, serviços públicos, lavouras, irrigação, circulação de condensados, nos serviços de refrigeração, instalações prediais e de ar condicionado, etc. Descrição Geral: Construção horizontal, bipartida radialmente, com até três estágios. Sucção simples horizontal e descarga vertical para cima. Bomba KSB – WKL Aplicação: Apropriada para estações de abastecimento de de água, instalações de irrigação, alimentação de caldeiras, bombeamento de condensados, combate a incêndios. Descrição Geral Horizontal de um ou mais estágios. Os corpos são vedados por meio de juntas planas externamente por meio de tirantes. Cálculo da instalação de bombeamento 1 – Determine o diâmetro de recalque Dr = 4.Q . v r Dr = diâmetro de recalque m Q = vazão m3/s Vr = velocidade recomendada m/s A velocidade recomendada encontra-se tabelada e depende do tipo específico da instalação e do líquido. No caso de água; para recalque: 1,0 a 2,8 m/s, para sucção: 0,5 a 1,2 m/s. 2 – Determine o diâmetro de sucção Ds Usar o critério que o Ds deve ser um número comercial maior que o Dr 3 – Determine a altura geométrica do sistema Aplicar a fórmula: Hgt = Hgr – ( Hgs) Hgt = altura geométrica total (m) Hgr = altura geométrica de recalque (m) Hgs = altura geométrica de sucção (m) OBS: Usar como referência a linha de centro do flange de sucção da bomba. 4 – Determinar as perdas de carga na sucção Hs f s .(L t s l e s ).v s2 2.g.D s Lt s = comprimento total da tubulação no trecho de sucção (m) l es = somatória dos comprimentos equivalentes dos acessórios no trecho de sucção (m) Os comprimentos equivalentes são tabelados e variam com o tipo de acessório e o diâmetro da tubulação. Vs = velocidade do líquido no trecho de sucção (m/s) Vs= 4.Q .D s2 g = aceleração da gravidade (m/s2) Ds = diâmetro interno da tubulação de sucção (m) fs = coeficiente universal de perda de carga . No caso mais geral depende da rugosidade relativa do tubo e do número de Reynolds R= R Ds NR Vs .D s R = rugosidade relativa R = rugosidade média do tubo (m) –tabelado ; depende do material do tubo e do processo de fabricação do mesmo; para tubo de aço comercial sem costura R = 0,000045 m Nr= número de Reynolds = viscosidade cinemática (m2/s) – tabelado. Para água a aproximadamente 220 C = 112 x 10-8 m2/s Pode-se utilizar a HP48G para achar o valor de f ou o diagrama de Moody Rouse. Para o caso da água f normalmente varia de 0,016 a 0,024 5 – Determinar as perdas de carga no recalque Segue-se o mesmo roteiro mostrado para as perdas de carga na sucção Hr f r .(L t r l e r ).v r2 2.g.D r Ltr = comprimento total da tubulação no trecho de recalque (m) l er = somatória dos comprimentos equivalentes dos acessórios no trecho de recalque (m) Os comprimentos equivalentes são tabelados e variam com o tipo de acessório e o diâmetro da tubulação. Vr = velocidade do líquido no trecho de sucção (m/s) Vr= 4.Q .Dr2 g = aceleração da gravidade (m/s2) Dr = diâmetro interno da tubulação de sucção (m) fr = coeficiente universal de perda de carga . No caso mais geral depende da rugosidade relativa do tubo e do número de Reynolds 6 – Cálculo da altura manométrica H m H gr ( H gs ) H s H r Hm = altura manométrica total em m 7 – Potencia da bomba Pb .Q.H m 75. b Pb= potência da bomba em HP = peso específico do líquido kgf/m3 para água em condições normais = 1000 kgf/m3 b = rendimento da bomba Pode ser verificado no catalogo de fabricante da bomba ou previamente estimado quando não se possui um catálogo. Para bombas pequenas b = 60 a 70%; para bombas com grandes vazões b = 70 a 85% Critérios de Segurança em bombas: - Quanto ao manuseio; Pontos de suspensão Transporte adequado - Quanto à instalação Base da bomba Alinhamento das tubulações Alinhamento do acoplamento Quanto à operação; Cavitação Sêlomecânico/gaxeta - Bombas sem selagem - Acoplamento magnético - Bomba enlatada Proteção de acoplamento/partes móveis Golpe de Ariete - Quanto ao tipo de acionamento Motores elétricos Motores a combustão - gasolina - Diesel - Gás Hidráulico Eólico Solar - Quanto à vibração - Quanto ao aquecimento - Quanto ao ruído - Quanto ao manuseio e transporte Ficar atento a capacidade do equipamento Determinar aproximadamente o CG do conjunto Verificar as indicações do fabricante Utilizar o equipamento de transporte e elevação adequado para a finalidade O transporte do conjunto moto bomba ou só da bomba deve ser feito com perícia e bom senso, dentro das normas de segurança. O conjunto moto bomba nunca deve ser levantado ou transportado através do olhal de içamento do motor, exceção feita para as monobrocos. Bombas com rotor em balanço são transportadas usando-se cordas ou cabos de aço passando pelo pescoço da flange de recalque ou por ganchos que se encaixem nos furos da flange de recalque. Bombas com rotores entre mancais podem ser transportadas por dois ponto de apoio passando-se cordas ou cabos pela caixa de gaxeta. A mesma solução acima pode ser usada para as bombas bipartidas. As bombas verticais podem ser transportadas com cordas ou cabos de aço pela boca de sucção. Quanto a instalação Observar a fixação correta do conjunto moto/bomba Estar atento aos critérios hidráulicos da instalação Manter a altura de sucção recomendada para não haver cavitação da bomba Observar o rigoroso alinhamento que deve existir no acoplamento Exemplos de fixação do conjunto moto/bomba Instalação Hidráulica Recomendações para Tubulação de Sucção (segundo a KSB) A montagem da tubulação de sucção deve obedecer as seguintes considerações: A) Somente após a cura da argamassa de enchimento da base, do trilho ou da sapata de fundação é que a tubulação deve ser conectada ao flange da bomba. B) A tubulação de sucção, tanto quanto possível deve ser curta e reta, evitando perdas de carga, e totalmente estanque impedindo a entrada de ar. C) Para que fique livre de bolsas de ar o trecho horizontal da tubulação de sucção, quando negativa, deve ser instalado com ligeiro declive no sentido bomba-tanque de sucção.Quando positiva, o trecho horizontal da tubulação deve ser instalado com ligeiro aclive no sentido bomba-tanque de sucção. D) Quando houver necessidade de uso de redução, esta deverá ser excêntrica, montada com cone para baixo, de tal maneira que a geratriz superior da redução fique coincidente com a da bomba. Isto para impedir a formação de bolsas de ar. E) Curvas e acessórios, quando necessários, deverão ser projetadas e instaladas de modo a propiciar menores perdas de cargas. Ex. - prefira curva de raio longo. F) A flange da tubulação deve justapor-se ao de sucção da bomba, totalmente livre de tensões, sem transmitir quaisquer esforços a sua carcaça. A bomba nunca deve ser ponto de apoio para a tubulação. Se isto não for observado poderá ocorrer desalinhamento e suas conseqüências, trincas de peças e outras graves avarias. G) Quando o líquido bombeado estiver sujeito a altas variações de temperatura, deve-se prever juntas de expansão de material adequado, para evitar que esforços tubulares devido a dilatação e contração recaia sobre a bomba. H) Em sucção positiva é recomendável a instalação de um registro para que o fluxo à bomba possa ser fechado quando necessário. Durante o funcionamento da bomba o mesmo deverá permanecer totalmente aberto. I) Verificar o alinhamento do acoplamento depois de completado o aperto da tubulação, se o mesmo foi feito antes do aperto. J) A fim de facilitar a montagem da tubulação e o ajustamento das peças, instalar, sempre que necessário, juntas de montagem do tipo Dresser comum ou tipo tirantes. Altura de sucção para evitar a cavitação A cavitação pode ser vista pelo critério do NPSH, embora existam ainda outros critérios. Trata-se da altura mínima que a bomba deve ser instalada, acima do nível mínimo do reservatório de sucção. NPSH – Net Pressure Suction Head (pressão positiva na cabeça de sucção). NPSHrequerido = é o que a bomba requer para não cavitar – normalmente deve ser fornecido pelo fabricante do equipamento em maneira gráfica. NPSHdisponível = é o disponível na instalação e que depende das condições de instalação como: - altura de instalação com relação ao nível do mar; - temperatura da água à ser bombeada; - altura de sucção ( distância entre a linha de centro da bomba e o nível superior do reservatório de sucção); - perda de carga no trecho de recalque. NPSH disponível = Ha Hs – hv - Hs Ha = altura correspondente a pressão atmosférica (varia com a altitude de instalação da bomba) Hs = altura de sucção da bomba hv = altura correspondente a pressão de vaporização da água (depende da temperatura). Hs = perda de carga em metros do treco de sucção Para não haver cavitação da bomba, devemos ter a seguinte condição: NPSHdisponível > NPSHrequerido Pressão atmosférica com a altitude Altitude (m) Ha (mca) 0 10,33 100 10,20 200 10,08 300 9,96 400 9,84 500 9,72 600 9,61 700 9,50 800 9,36 900 9,28 1000 9,11 1200 8,92 1600 8,45 1800 8,24 2000 8,04 2500 7,52 3000 7,10 Pressão de vapor d´água com temperatura Temp .água 0C 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 90 100 hv (mca) 0,125 0,173 0,236 0,320 0,430 0,570 0,745 0,970 1,250 1,726 2,040 2,552 3,160 3,923 4,800 7,150 10,33 Exemplo de aplicação: Uma bomba centrífuga para bombear água deve ser instalada em um local cuja altitude é de 1600 m acima do nível do mar. A temperatura da água é de 30 0 C. A altura de sucção é de 4,5 m acima do nível mínimo do reservatório de sucção. A perda de carga nos acessórios e no trecho do tubo de sucção somam 0,6 m. O NPSHrequerido para a bomba utilizada na instalação, e retirada do gráfico do fabricante é de 3,5 m. A bomba cavitará ? Em caso positivo, qual deve ser a nova altura de sucção para a bomba não cavitar ? Para não haver cavitação NPSHdisponível > NPSHrequerido NPSHdisponível = Ha Hs – hv - Hs NPSHdisponível = 8,45 – 4,5 – 0,570 – 0,6 = 2,78 m NPSHdisponível < NPSHrequerido a bomba cavitará - Cálculo da nova altura de sucção para a bomba não cavitar: No caso limite, podemos pegar NPSHdisponível = NPSHrequerido 3,5 = 8,45 + Hs – 0,57 – 0,6 Hs = - 3,78 m com uma redução de 10% NPSHrequerido = 3,5 m Hs = - 3,4 m A bomba deve ser instalada no máximo a 3,4 m acima do nível mínimo do reservatório de sucção Quanto ao alinhamento: Para evitar vibrações, aquecimento excessivo dos mancais, desgaste prematuro dos rolamentos, etc, o alinhamento entre o acoplamento da bomba e o motor de acionamento deve ser o mais perfeito possível. Ficar atento que existem vários planos de alinhamento que devem ser considerados: Tipos de acoplamentos: Rígidos – - Flanges rígidos - Manguito radial Flexíveis- Acoplamentos com pinos amortecedores; Acoplamentos com pinos amortecedores; Acoplamentos com engrenagens; Acoplamentos de discos flexíveis; Acoplamento de grade. - Acoplamento de Flange rígido Acoplamento flexível de pinos de borracha - Acoplamento manguito - Acoplamento flexível com capa de borracha - Acoplamento flexível de grade - Acoplamento flexível com toco de borracha - Acoplamento flexível com engrenagem - Alinhamento do acoplamento Bomba – motor de acionamento - Verificação do alinhamento através de réguas. - Verificação do alinhamento através da folga nas flanges do acoplamento - Verificação do alinhamento do acoplamento com a utilização de dois relógios comparadores Quanto ao Vazamento: - Utilização de gaxetas - Utilização de selo mecânico - Bombas sem selagem - Bombas enlatadas (canned pumps) - Bombas com acoplamento magnético Utilização de Gaxetas Gaxetas são elementos mecânicos utilizados para vedar a passagem de um fluxo de fluido de um local para outro, de forma total ou parcial. Os materiais usados a fabricação de gaxetas são: algodão, juta, asbesto (amianto), naylon, teflon,borracha, alumínio, latão e cobre. A esses materiais são aglutinados outros, tais como: óleo, sebo, graxa, silicone,grafite, mica etc. A função desses outros materiais que são aglutinados às gaxetas é torná-las autolubrificadas. Em algumas situações, o fluxo de fluido não deve ser totalmente vedado, pois é necessária uma uma passagem mínima de fluido com a finalidade de auxiliar a lubrificação entre o eixo rotativo e a própria gaxeta. A este tipo de trabalho dáse o nome de restringimento. -Funcionamento normal - Sistema de Gaxeta de uma bomba Desgaste e aquecimento do eixo - Retirada da gaxeta - Preparação da gaxeta Falhas ou defeitos nas gaxetas DEFEITOS - Colocação da gaxeta POSSÍVEIS CAUSAS Excessivas reduções na seção da gaxeta Mancais baixos com o eixo atuando a sobre situada embaixo do eixo. gaxeta; vazamento junto à parte superior do eixo. Redução excessiva da espessura da Mancais gastos ou haste fora de alinhamento. gaxeta em um ou em ambos os lados do eixo. Um ou mais anéis faltando no grupo. Fundo de caixa de gaxeta muito gasto, o que causa extrusão da própria gaxeta. Desgaste na superfície externa da gaxeta. Anéis girando com o eixo ou soltos dentro da caixa. Conicidade na face de um ou mais anéis. Anéis adjacentes cortados em comprimento insuficiente, fazendo com que a gaxeta seja forçada dentro do espaço livre. Grande deformação nos anéis posicionados Instalação inadequada da gaxeta e excessiva junto à sobreposta, enquanto os anéis do pressão da sobreposta. fundo se encontram em boas condições. Gaxetas apresentam tendência para Pressão excessiva ou espaço muito grande escoamento ou extrusão entre o eixo e a entre o eixo e sobreposta. sobreposta. Face de desgaste do anel seca e chamuscada, Temperatura de trabalho elevada e falta de enquanto o restante da gaxeta se encontra em lubrificação. boas condições. - Utilização de Selos Mecânicos O selo mecânico é um vedador de pressão que utiliza princípios hidráulicos para reter fluidos. A vedação exercida pelo selo mecânico se processa em dois momentos: a vedação principal e a secundária. Vedação principal A vedação principal é feita num plano perpendicular ao eixo por meio do contato deslizante entre as faces altamente polidas de duas peças, geralmente chamadas de sede e anel de selagem. A sede é estacionária e fica conectada numa parte sobreposta. O anel de selagem é fixado ao eixo e gira com ele. Vedação secundária A vedação secundária, aplicada à sede e ao anel de selagem, pode ser feita por meio de vários anéis com perfis diferentes, tais como: junta, anel o'ring, anel "V", cunha, fole etc. Uso do selo mecânico Os selos mecânicos são utilizados com vantagens em relação às gaxetas, pois não permitem vazamentos e podem trabalhar sob grandes velocidades e em temperaturas e pressões elevadas, sem apresentarem desgastes consideráveis. Eles permitem a vedação de produtos tóxicos e inflamáveis. Vantagens do selo mecânico 1- Reduz o atrito entre o eixo da bomba e o elemento de vedação reduzindo, conseqüentemente, a perda de potência. 2 - Elimina o desgaste prematuro do eixo e da bucha. 3 - A vazão ou fuga do produto em operação é mínima ou imperceptível. 4 - Permite operar fluidos tóxicos, corrosivos ou inflamáveis com segurança. 5 - Tem capacidade de absorver o jogo e a deflexão normais do eixo rotativo. O selo mecânico é usado em equipamentos de grande importância como bombas de transporte em refinarias de petróleo; bombas de lama bruta nos tratamentos de água e esgoto; bombas de submersão em construções; bombas de fábricas de bebidas; em usinas termoelétricas e nucleares. Bombas Herméticas (sem vedação ou selagem) – canned pumps São bombas utilizadas em instalações químicas de grande responsabilidade, onde o contato do líquido ou gás que está sendo bombeado com a atmosfera ou outro líquido do processo pode alcançar conseqüências irreversíveis em termos de segurança da planta em operação e colocar em risco vidas humanas. Também tem grande aplicação na medicina e na indústria nuclear. Nessa bomba tanto o rotor como o motor elétrico ficam enclausurados em uma caixa metálica. Os materiais utilizados tanto no motor quanto na bomba são altamente resistentes e variam conforme a aplicação. Para bombas de múltiplos estágios e com motor refrigerado podem atingir atualmente 400 a 500 HP. - Desenho esquemático da bomba hermética - Corte de uma bomba hermética. Bomba de acoplamento magnético É um método alternativo para transmitir hermeticamente a rotação do motor à bomba. O acoplamento é feito através de um magneto rotativo acionado diretamente pelo eixo do motor elétrico e um magneto interno, ligado diretamente ao eixo de acionamento do rotor da bomba. A separação entre os dois magnetos é feita por um invólucro metálico que funciona efetivamente como elemento hermético. A diferença fundamental entre o bomba magnética e a bomba enlatada é que o motor na bomba magnética fica fora do contato com o líquido e assim não sujeito aos ataques químicos, altas temperaturas, podendo ter maior controle. As potências atuais para esse tipo de bomba podem atingir entre 100 a 150 Hp, devido as características na transmissão magnética. - Desenho esquemático de uma bomba de acoplamento magnético - Corte de uma bomba com acoplamento magnético. As principais comparações entre as bombas herméticas enlatadas e as bombas de acoplamento magnético devem ser feitas em termos de: A – Segurança B – Proteção contra explosão C - Manutenção D– Temperatura do fluido E – Pressão de operação F – Rendimento G – Espaço requerido para instalação H – Nível de ruído I – Custo. Golpe de Ariete em Bombas Em sistemas de bombeamento podem ocorrer conseqüências graves quando o fluxo do líquido é interrompido bruscamente no trecho da tubulação de recalque. Estas interrupções podem ser causadas pelo fechamento brusco de uma válvula, falha da bomba, do motor de acionamento, dano no acoplamento ou ainda falta de energia elétrica. O refluxo do líquido na instalação pode colocar em risco o trecho da tubulação dependendo das condições da pressão ou sub pressão exercida pela onda de depressão. A onda de depressão se propaga com uma velocidade chamada celeridade, que pode ser calculada pela fórmula de Allieve: 9900 C 48,3 K . onde: D e C = celeridade (m/s) D = diâmetro da tubulação de recalque (m) e = espessura da parede da tubulação (m) K = coeficiente que depende do material da tubulação Para aço K = 0,5 , para ferro fundido K = 1,0, para PVC K = 18. O tempo decorrido desde a interrupção do fluxo até a onda completar um ciclo, é chamado de período da tubulação: t 2.L C t = período da tubulação, segundos L = comprimento da tubulação (m) Cálculo do golpe de Aríete Para o cálculo de golpe de aríete em tubulações, devemos considerar duas situações distintas: 1a Situação: Instalações onde não existem as válvulas de retenção nem a válvula de pé, não impedindo assim, o contrafluxo do líquido Neste caso a onda de sobrepressão vinda do reservatório ou válvula de interrupção do fluxo encontra a bomba ainda girando devido a sua inércia> Após a parada da bomba, de imediato a mesma passará a girar no sentido contrário, trabalhando como uma turbina. As amplitudes e depressões causadas pelo golpe de aríete dependem das massa das partes em rotação da bomba. 2a Situação: Instalações que possuem válvula de pé, ou válvula de retenção. (é o caso mais comum encontrado na prática). A válvula de retenção colocada logo na saída da bomba e que serve para uma proteção da mesma, impedirá o refluxo de forma repentina. O líquido, bloqueado no seu caminho de volta, descarrega a energia acumulada pela onda de choque sobre a válvula de retenção e a tubulação. Com o fechamento instantâneo da válvula de retenção, a sobrepressão devido o golpe de aríete pode atingir em alguns casos, valores até 300% ao da pressão estática, elevando a pressão total para quase quatro vezes a pressão estática. Assim, torna-se necessário fazer um criterioso estudo do golpe de aríete para o sistema de bombeamento, especificando uma proteção adequada para cada caso. Para fechamento rápido: t 2.L C o valor da sobrepressão é calculado pela formula: ha C.v g onde: C = celeridade da onda de choque, m/s V = velocidade de escoamento do líquido m/s g = aceleração da gravidade m/s2 há = sobrepressão m Para fechamento lento: Quando a válvula fecha em um tempo superior ao período do conduto Onde t > 2.L C Neste caso a sobrepressão é bem menor que no caso anterior e pode ser calculada por: ha 2.L.v g.t Pode-se também, estabelecer a sobrepressão admissível e determinar o tempo de fechamento de uma válvula. tmín.= 2.L.v g.ha máx. Existem outros métodos para o cálculo da sobrepressão em tubulação devido o golpe de aríete, entre os quais podemos sitar: Bergeron, Parmakian, etc. Exemplo: Pelo tipo de material apresentado em uma tubulação e a espessura de parede da mesma, técnicos chegaram a conclusão que a máxima pressão admissível para não haver colapso da mesma é de 120% da pressão estática que foi medida em 80 m. Sendo a vazão de 600 m3/h, e o diâmetro da tubulação de 300 mm, qual o tempo ideal de fechamento da válvula para não haver ruptura da tubulação. A tubulação possui um comprimento de 850 m ?. Aplicando a fórmula tmín.= 2.L.v g.ha máx. Onde: L = 850 m ha = 0.8 . 80 = 64 g = 9,81 m/s2 v= Q 4.Q 4.600 A .d 2 3600..0,3002 t mín. = 2,35 m/s 2.850.2,35 6,36 s 9,81.64 A válvula deverá fechar em um tempo superior a 6,36 segundos. - Quanto a Vibrações As vibrações podem ocasionar sérios riscos ao equipamento, a estrutura que o suporta e as pessoas que normalmente são responsáveis pela sua operação. Vários motivos podem levar uma máquina à vibrar: - Falta de balanceamento; - Má fixação à base ou base fora de padrões determinados; - Desalinhamento entre as partes da máquina; - Desgaste de elementos da máquina; - Operação fora do ponto especificado. As tolerâncias de vibração podem ser baseadas nos padrões da Norma API (American Petroleum Institute), ou conforme outras especificações ditadas pelo projetista ou empresa. As medidas devem ser executadas sempre na rotação de operação normal do equipamento. A medição é realizada com um aparelho denominado vibrômetro que deve estar devidamente calibrado. O cabeçote de medição do vibrometro deve ser posicionado diretamente sobre os mancais e nas três posições: - Posição 1- vertical - Posição 2 – lateral - Posição 3 - frontal Deve ser medida sempre a amplitude dupla da leitura, conforme mostra a figura. Para efeito de análise deve ser considerada sempre a maior leitura das três. Nunca utilizar a média aritmética das medidas. Na ausência de uma especificação ou na falta de qualquer dos gráficos a amplitude de vibração pico à pico lida no vibrometro pode ser comparada com o valor Vb, obtido pela seguinte fórmula: Vb 12 .25,4 rpm mm Vb corresponde a máxima vibração que pode ser suportada pelo equipamento. -Gráfico para análise de vibração - Amplitude de vibração segundo API Exemplo de aplicação Verificar as condições de vibração de uma bomba centrifuga de grandes dimensões, acoplada diretamente à um motor elétrico de 60 Hz, 2 pólos, assíncrono com 2% de escorregamento, sendo as leituras verificadas no vibrometro: Leitura vertical – amplitude dupla = 0,013 mm Leitura lateral – amplitude dupla = 0,005 mm Leitura frontal – amplitude dupla = 0,0025 mm rpm da bomba = 120.Hz .(1 e) Np rpm = 120.60 .(1 0,02) = 3528 rpm 2 A maior leitura, que é a vertical 0,013 mm ou 13 m deve ser comparada com as do critério escolhido 1 – Pelo gráfico geral para 3528 rpm a amplitude tolerável sem intervenção na máquina é 30 m , portanto está OK 2 – Pelo gráfico da API, para 3528 rpm a amplitude máxima possível é de aproximadamente 40 m , estando também OK 3 – Utilizando a fórmula de máxima amplitude temos Vb = mm ou 25 m 12.25,4 = 0, 025 3528 - Quanto ao aquecimento A medição do aquecimento em uma bomba é feita da mesma maneira que a medição da vibração, nos mancais da bomba. Esta leitura é feita em todos os mancais, com o bulbo do termômetro na posição superior e lateral do mancal. Esse valor nunca deve ser superior a 500 C acima da temperatura ambiente, para evitar a vaporização do óleo lubrificante ou engripamento do mancal devido as dilatações térmicas. - Quanto ao Ruído Os ruídos causados pelos equipamentos de processo ou outro qualquer, estão sempre ligados ao bem estar do ser humano e do meio que o rodeia. Excesso de ruído, além daquele tolerável ao ouvido humano pode trazer sérias conseqüências á saúde do trabalhador, afetando de forma gradativa e em alguns casos de forma repentina o desempenho da funções auditivas chegando mesmo a completa surdez. De uma maneira geral pode-se considerar como 90 db o nível de ruído máximo suportável num ambiente de trabalho. A medição do ruído deve ser feita mediante a escolha da escala e normas que servirão como parâmetros e orientação Entre as normas utilizáveis podem ser escolhidas a ISSO-R 1996, ABNT-MB432, ou outra especificada. Deve-se estabelecer a escala em que se fará a análise do som: Escalas: db(A)- até 55 db db(B)- entre 55 e 85 db db(C)- acima de 85 db db(D)- exclusiva para ruídos de aeronaves As escalas A e B simulam a resposta do ouvido humano aos níveis do som. Deve-se determinar ainda o código da área em que funcionará o equipamento cujo ruído se pretende medir Código E1 – para ensaio de turbinas em geral Código E2 – para todas as máquinas rotativas instaladas em obras e oficinas Código E3 – para equipamentos instalados em áreas de trabalho abertas, e áreas de recreação Código E4 – para todos os equipamentos instalados em áreas de silêncio e sono. OBS: A distância entre o aparelho de medição e o equipamento cujo ruído se pretende medir, pois, quando a distância à fonte que se deseja medir dobra, a amplitude sonora cai em 6db. Um ruído de 86 db medido a um metro de distância da fonte, cairá para 80 db se medido a 2 m de distancia da fonte e para 74 db se medido a 4 m de distância da fonte. Medição do ruído O processo para medição do ruído de uma máquina sob condições de ruído se faz da seguinte maneira: 1 – meça o ruído total com a máquina operando; 2 – meça o ruído do ambiente com a máquina parada; 3 – ache a diferença entre as duas medidas: Se a diferença for menor que 3 db, o ruído ambiental está alto demais para uma medida precisa. Se a diferença estiver entre 3 e 10 db, a correção faz-se necessária. Se a diferença estiver acima de 10 db na é necessário corrigir. 4 – Para saber o valor da correção, entrar no gráfico abaixo até encontrar a curva. Leia o valor da correção correspondente no eixo vertical do lado esquerdo do gráfico. 5 – subtraia o valor da correção do ruído total medido no item 1. Esse será o ruído da máquina analisada. Exemplo de aplicação: Ruído total medido Rt = 78 db(B) Ruído do ambiente Ra = 74 db(B) Diferença 4 db(B) Correção necessária pelo gráfico 2,0 db(B) Ruído da máquina 78 – 2 = 76 db(B) Quando se deseja achar o nível de ruído de várias máquinas simultaneamente, deve-se proceder da seguinte forma: a – meça o nível de ruído das máquinas separadamente, b – ache a diferença entre o nível de ruído da máquina mais ruidosa com cada uma das demais, despreze as diferenças maiores que 10; c – entre na abscissa do ábaco com cada diferença encontrada, intercepte a curva e leia a correção necessária no eixo vertical; d - some as correções encontradas no eixo vertical ao nível de ruído da máquina mais ruidosa, isso dará o ruído com ambas operando. Exemplo de nível de ruído conjunto: Máquina 1 (L1) 68 db(B) Máquina 2 (L2) 73 db(B) Máquina 3 (L3) 75 db(B) Máquina 4 (L4) 79 db(B) Diferenças (L4 – L2) = 6 no gráfico L/db =1,0 (L4 – L3) = 4 no gráfico L/db = 1,5 assim, o ruído total será: 79+1,0 +1,5 = 81,5 db(B) Um caso particular – Selecionar uma bomba para combate a incêndio Classes de risco de incêndio (ABNT – NB-24) Classes Designações A Prédios cuja classe de ocupação na tarifa nacional do Seguro de Incêndio do Brasil seja 1 e 2 (escolas, residências, escritórios, hotéis, hospitais) B Classe de ocupação 3,4,5 e 6 ou depósitos 1 e 2 (oficinas, fábricas, depósitos, armazéns). C Depósitos de combustíveis inflamáveis, refinarias, paióis de munição, etc. Vazões e Pressões recomendáveis Classes Vazão (l/min) Pressão (mca) A 250 10 a 40 B 500 40 C 900 40 2 OBS : 10,33 mca = 1atm = 1 kgf/cm = 9,81 Pa Tubulação, mangueira e requintes recomendados Diam. Mínimo Diâmetro da Diâmetro do Classes da tubulação mangueira requinte A 2 ½” 1 ½” (38 mm) 1/2" (12,7 mm) B 3 a 4” 2 ½” (63 mm) 3/4" (19 mm) C 4” 2½ 7/8” (22 mm) OBS: Para as Classes B e C: A distância de cada hidrante ao ponto mais afastado deverá se no máximo 30 m. Qualquer ponto deverá ser simultaneamente atendido por duas linhas de mangueiras de hidrantes distintos. Comprimento mínimo da mangueira deverá ser de 15 m. Distância atingida pelo jato do requinte (m) Diâmetro do requinte Pressão mca ½” 5/8” ¾” 7/8” (13 mm) (16 mm) (19 mm) (22 mm) Hor. Vert. 10 20 30 40 Hor. Vert. Hor. Vert. Hor. Vert. 7,0 8,0 7,0 8,0 7,5 8,0 7,5 8,5 14,5 11,5 14,5 11,5 14,5 12,5 15,0 13,0 19,0 13,0 19,5 14,5 20,0 15,0 20,0 16,0 22,0 16,0 23,0 16,5 27,0 19,0 27,0 19,0 Perdas de carga em tubulações, mangueiras e acessórios No requinte - considerar a própria pressão de saída ex: 10,20,30 ou 40 mca. Na mangueira- 38 mm para vazão de 250 l/min J= 0,4 mca/m de mangueira. 63 mm para vazão de 500 l/min J= 0,6 mca/m de mangueira. Na tubulação - 2 ½” vazão de 3” vazão de 3” vazão de 4” vazão de 4” vazão de 6” vazão de 6” vazão de 6” vazão de 500 l/min J = 0,16 mca/ m de tubulação 500 l/min J = 0,09 mca/m de tubulação 1000 l/min J = 0,26 mca/m de tubulação 1000 l/min J = 0,09 mca/m de tubulação 1500 l/min J = 0,17 mca/m de tubulação 1500 l/min J = 0,025 mca/m de tubulação 2000 l/min J = 0,045 mca/m de tubulação 3000 l/min J = 0,08 mca/m de tubulação Para o cálculo da altura manométrica da bomba temos: Hm = Hg + Hrequinte + Hmangueira + Htubulação Exemplo de aplicação: Determinar a bomba apropriada para uma instalação de combate a incêndio em uma indústria com estrutura metálica pavilhão metálica conforme o desenho e classificada com Classe B. 8m 10 m 12,5 m 20 m 4” 40 m 3,0” Resolução: Q = 500 l/min em cada hidrante; mangueira L = 15 m, 2 ½” ; requinte 3/4" bomba = 70% Assim temos: Pressão de saída no requinte Hrequinte=30 mca alcance do jato: horizontal = 15 m. Perda de carga na mangueira L =15 m Hmangueira= 0,6.15 = 9,0 m Perda de carga na tubulação Htub.= 48.0,09 + 36,5.0,09 = 7,6 m Hg = 2,5 m Hm = 2,5+9,0+7,6+30= 49,1 m Potencia da bomba P .Q.H m 75. b P 1000.0,0167.49,1 15,62 CV 75.0,70 Motor de acionamento de 20 CV. A bomba KSB –ETA –80-40/2 com Q = 60 m3/h e Hm = 50 m se adapta perfeitamente as necessidades do exercício, ou ainda a bomba WKL 50/3.

Download