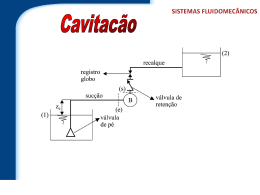

REDEMAT REDE TEMÁTICA EM E NGENHARIA DE M ATERIAIS UFOP – CETEC – UEMG UFOP - CETEC - UEMG Dissertação de Mestrado "Observação do fenômeno da cavitação e do desgaste de rotores de latão de bombas centrífugas em instalação experimental” Autor: Alexandre Dias Linhares Orientador: Prof. Dr. Adilson Rodrigues da Costa (REDEMAT/ UFOP) Co-orientador: Prof. Dr. Marco Túlio Correa de Faria (EEUFMG) Abril de 2011 REDEMAT REDE TEMÁTICA EM ENGENHARIA DE M ATERIAIS UFOP – CETEC – UEMG UFOP - CETEC - UEMG Alexandre Dias Linhares "Observação do fenômeno da cavitação e do desgaste de rotores de latão de bombas centrífugas em instalação experimental” Dissertação de Mestrado apresentada ao Programa de PósGraduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais. Área de concentração: Engenharia de Superfícies Orientador: Prof. Dr. Adilson Rodrigues da Costa (REDEMAT/ UFOP) Co-orientador: Prof. Dr. Marco Túlio Correa de Faria (DEMEC/ UFMG) Ouro Preto, MG, Abril de 2011 FICHA CATALOGRÁFICA L755o Linhares, Alexandre Dias. Observação do fenômeno da cavitação e do desgaste de rotores de latão de bombas centrífugas em instalação experimental [manuscrito] / Alexandre Dias Linhares. – 2011. xv, 91 f.: il.; graf.; tabs. Orientador: Prof. Dr. Adilson Rodrigues da Costa. Co-orientador: Prof. Dr. Marco Túlio Correa de Faria. Catalogação: [email protected] ii iii Dedicatórias Aos meus pais, João Pessoa e Nelsy. À Vanessa, Juliana e Carolina. iv Agradecimentos Meus sinceros agradecimentos a todos aqueles que, de alguma forma, contribuíram para a concretização deste projeto, especialmente, aos meus orientadores e colaboradores, pelo incentivo e paciência. Aos meus amigos e minha família, por compreenderem minha ausência. Aos colaboradores do Centro de Pesquisas em Hidráulica e Recursos Hídricos da UFMG e seu coordenador, Prof. Carlos Barreira Martinez, pela disponibilização de equipamentos de testes e incentivo. Ao Cefet MG e à Redemat, por investirem recursos e acreditarem no projeto. v SUMÁRIO Item Descrição 1- INTRODUÇÃO 2- OBJETIVOS 3- REVISÃO BIBLIOGRÁFICA 3.1- DESCRIÇÃO DO FENÔMENO DA CAVITAÇÃO 3.2 - CONDIÇÕES OPERACIONAIS DA CAVITAÇÃO 3.3- MÉTODOS DE AVALIAÇÃO DA EROSÃO POR CAVITAÇÃO 3.3.1- DISPOSITIVO VIBRATÓRIO ULTRA-SÔNICO 3.3.2- TÚNEL DE CAVITAÇÃO 3.3.3 – DISCOS ROTATIVOS 3.4- DETECÇÃO DO FENÔMENO DA CAVITAÇÃO 3.4.1- UTILIZAÇÃO DE SENSORES DE EMISSÃO ACÚSTICA 3.5- RESISTÊNCIA DOS MATERIAIS AO PROCESSO DE EROSÃO POR CAVITAÇÃO 4- MATERIAIS E MÉTODOS 4.1- DESCRIÇÃO DO APARATO EXPERIMENTAL 4.2 - INSTRUMENTAÇÃO 4.2.1- MEDIÇÃO DE PRESSÃO 4.2.2- CIRCUITOS DE CONDICIONAMENTO DE SINAIS PARA SENSORES DE PRESSÃO 4.2.3 MEDIÇÃO DE VAZÃO 4.2.4 PLACA DE AQUISIÇÃO DE DADOS 4.2.5 SENSORIAMENTO POR EMISSÃO ACÚSTICA (AE) 4.3- METODOLOGIA DOS ENSAIOS 4.3.1- TESTES DE AVALIAÇÃO DOS LOCAIS PREFERENCIAIS DE DESGASTE 4.3.2- ENSAIOS DE VISUALIZAÇÃO DA NUVEM DE CAVITAÇÃO 4.3.3- ENSAIOS DE DETERMINAÇÃO DO FENÔMENO DA CAVITAÇÃO POR EMISSÃO ACÚSTICA 4.3.4- ENSAIOS DE EROSÃO POR CAVITAÇÃO vi Item Descrição 4.3.5- METODOLOGIA PARA CARACTERIZAÇÃO CONSTRUTIVA DOS ROTORES UTILIZADOS 4.3.6- ENSAIOS METALOGRÁFICOS 4.3.6.1-CARACTERIZAÇÃO METALOGRÁFICA DOS ROTORES 5- RESULTADOS E DISCUSSÕES 5.1- DETERMINAÇÃO DAS CARACTERÍSTICAS HIDRÁULICAS DA INSTALAÇÃO 5.2 -TESTES DE AVALIAÇÃO DOS LOCAIS PREFERENCIAIS DE DESGASTE 5.3- ENSAIOS DE VISUALIZAÇÃO DA NUVEM DE CAVITAÇÃO 5.4- ENSAIOS DE DETERMINAÇÃO DO FENÔMENO DA CAVITAÇÃO POR EMISSÃO ACÚSTICA 5.5- TESTES DE EROSÃO POR CAVITAÇÃO 5.6- CARACTERIZAÇÕES CONSTRUTIVAS E MICROESTRUTURAIS DOS ROTORES DE LATÃO 5.6.1- CARACTERIZAÇÃO CONSTRUTIVA DOS ROTORES UTILIZADOS 5.6.2- CARACTERIZAÇÃO MICROESTRUTURAL DOS ROTORES 6- CONCLUSÕES 7- RECOMENDAÇÕES PARA TRABALHOS FUTUROS 8- REFERÊNCIAS BIBLIOGRÁFICAS 9- ANEXOS 9.1- ANEXO 1: CURVAS CARACTERÍSTICAS DA BOMBA BC 23 9.2- ANEXO 2: DIMENSÕES CARACTERÍSTICAS DO ROTOR 9.3- ANEXO 3: CERTIFICADO DE CONFORMIDADE DO ROTOR vii LISTA DE SÍMBOLOS ∆H Altura manométrica ∆hi Perda de carga no escoamento interno da bomba σ Fator de Cavitação de Thoma φ Número de Brauer Ѵ Viscosidade cinemática da água f Fator de atrito do escoamento hs Altura da linha de sucção, medida a partir do eixo da bomba Lv Comprimento virtual da tubulação NPSH et Positive Suction Heat – Energia de sucção n Rotação da bomba (rpm) nq Rotação específica (rpm) ns Velocidade específica (rpm) Patm Pressão atmosférica Q Vazão Pv Pressão de vapor do líquido escoado em função da temperatura Re Número de Reynolds v Velocidade média de escoamento viii LISTA DE FIGURAS Figura 3.1. - Tipos de rotores das turbobombas: (a) fechados (b) semi-abertos e (c) rotores abertos. Figura 3.2. - Disposição de rotores de uma bomba centrífuga, destacando regiões de baixa e alta pressão. Figura 3.3 - Fotografias em série do colapso de uma bolha perto de uma superfície sólida e o gráfico da pressão na bolha. Figura 3.4 - Esquema do colapso da bolha próxima a uma superfície. Figura 3.5 - Falha por erosão por cavitação de um rotor fechado de latão, destacando a região erodida pela esteira de cavitação. Figura 3.6 - Curvas características da bomba Schneider BC23R, 1,25in, com quatro diâmetros de rotores, cada um acoplado a motores de potência de acionamento diferentes, todos a 3600 rotações por minuto (2 pólos) Figura 3.7 - Curva de saturação líquido-vapor da água, baseada nas fórmulas de Mollier[10] Figura 3.8 - Esquema do equipamento vibratório ultrassônico e detalhe do corpo de prova. Figura 3.9 - Esquema de um túnel de cavitação de pequeno porte para avaliação em quatro corpos de prova. Figura 3.10 - Ensaio de hélice em condições de cavitação: implosão de bolhas nas arestas das pás, responsável por vibrações e erosão do material. Figura 3.11 - Esquema da máquina de disco rotativo para ensaio de erosão por cavitação. Figura 3.12 - Curva típica de sinais de emissão acústica obtida nos ensaios. Figura 3.13 - Curva experimental do desgaste do bronze obtida na máquina de ensaio de erosão por cavitação utilizando disco rotativo com furos indutores. Figura 3.14 - Microfotografia do corpo de prova de bronze com aumento de 500x e 25 horas de ensaio em dispositivo de discos rotativos. Figura 3.15 - Superfície avaliada em MEV de uma liga ASTM A743 revestida com WC/Co–FeNiCr comercial: (a) antes e (b) depois de 6 horas de testes em dispositivo ultrassônico conforme ASTM G 32. ix Figura 4.1 (a) – Esquema da instalação elevatória com sucção positiva e instrumentação utilizada; (b) – Esquema da instalação elevatória com sucção positiva com as características e dimensões das tubulações de sucção e recalque Figura 4.2 - Fotografias frontal (a) e lateral (b) da bancada de ensaios do LENHS/ CPH – EEUFMG, com detalhes da instalação (BC23R) montada para esse trabalho. Figura 4.3 - (a) Conjunto motor e bomba BC 23 R e (b) vista em corte do rotor e selo mecânico. Figura 4.4 - Vista geral do aparato da instrumentação. Figura 4.5 - Desenho esquemático do sistema de medição de pressão. Figura 4.6 - Sensor de Pressão Warme WTP 4010. Figura 4.7 - Piezoresistores configurados em Ponte de Wheatstone. Figura 4.8 - Desenho esquemático do circuito de condicionamento de sinais para o sensor de pressão. Figura 4.9 - Desenho esquemático do sistema de medição de vazão. Figura 4.10 - Sensor de vazão Promag 33 H da Endress+Hauser. Figura 4.11 - Desenho esquemático do circuito de condicionamento de sinais para o sensor de vazão. Figura 4.12 - Módulo de aquisição de dados PXI 8106 da National Instruments. Figura 4.13 - Página principal do supervisório desenvolvido. Figura 4.14 - Desenho esquemático do sistema de medição de emissão acústica. Figura 4.15 - Sensores de emissão acústica da Physical Acoustics. Figura 4.16 - (a) Pré amplificador da Physical Acoustic Corporation e (b) sistema de aquisição de dados da PAC. Figura 4.17 - Marcas a tinta no rotor de teste para evidenciar locais preferenciais de desgaste: em (a) a marcação no lado do motor e em (b) as marcações no lado da tubulação de sucção. Figura 4.18 - Montagem dos tubos transparentes e sensores (a) e linha de sucção montada para testes (b). x Figura 4.19- - Posicionamento dos sensores na tampa da bomba durante os testes de sensoriamento da cavitação por emissão acústica. Figura 4.20 Rotor de latão utilizado para ensaio de erosão por cavitação: rotor de teste “1” visto do lado do motor (a) e do lado da tubulação de sucção (b), destacando as marcações permanentes de identificações. Figura 4.21 - Usinagem transversal ao eixo do motor no rotor de referência. Figura 4.22 - Balança Marte A5000. Figura 4.23 - Dispositivo eletrônico de medição de nível por ultrassom, especialmente adaptado para esse ensaio. Figura 5.1 -Curvas características do NPSH e eficiência da bomba Schneider BC23R, 1,25in, com rotor de 198mm. Figura 5.2 - Variações da pressão de descarga e vazão durante os testes de 25 horas. Figura 5.3 - Rotor de teste antes (a) e depois do ensaio de 25 horas (b), evidenciando as marcas de tinta para referência dos desgastes. Figura 5.4 - Regiões preferenciais de desgastes (a) região da esteira de cavitação e (b) desgaste uniforme em todo o perímetro do rotor seccionado. Figura 5.5 - Diagrama do sistema supervisório da bancada de bombas, mostrando a curva de variação de pressão de sucção durante a passagem de bolhas pelo sensor piezoelétrico. Figura 5.6 - Montagem de seções com tubos transparentes na sucção para visualização de bolhas. Observam-se as seções transparentes no momento do estrangulamento . Figura 5.7 - Calibração dos sensores por quebra de grafite. Figura 5.8 - Módulo de aquisição de sinais durante o processo de calibração. Figura 5.9 - Curva de amplitude dos sinais AE (dB) versus tempo gerada pelo programa AEWin da PAC, durante ensaio de 1800 segundos. Figura 5.10 - Resultados dos sinais da energia total (parte superior) e contagem AE (parte inferior da figura), evidenciando a cavitação em condições de cavitação incipiente e cavitação intensa, durante ensaio de 1800 segundos. Figura 5.11 - Curva de perda de massa acumulada do rotor de teste durante os ensaios de desgaste por cavitação. Figura 5.12 - Detalhes internos das pás do rotor de referência seccionado: à esquerda o lado da tampa e à direita o lado do motor. xi Figura 5.13 - Detalhe dos pontos de retirada das amostras: no lado esquerdo o rotor de teste, após ensaio de 1357 horas e à direita o rotor de referência. Figura 5.14 - Espectro da emissão de energia para amostra XA do rotor de referência, em EDS. Figura 5.15 - Diagrama de fases para o sistema Cu-Zn. xii LISTA DE TABELAS Tabela 3.1 - Temperatura de saturação da água a diversas pressões. Tabela 3.2 - Perda de massa de corpos de prova de diferentes materiais ensaiados utilizando-se dipositivo ultrassônico de cavitação. Tabela 3.3 - Perda massa dos corpos de prova em ensaios em discos rotativos com furos indutores. Tabela 4.1 - Características dos transdutores de pressão WTP - 4010.. Tabela 4.2 - Características do sensor de vazão Promag 33 H da Endress+Hauser. Tabela 4.3 - Características da placa PXI 6229. Tabela 5.1 - Perda de massa do rotor de teste. Tabela 5.2 - Taxa de perda de massa em processos de erosão por cavitação em ligas de cobre com discos rotativos e protótipo. Tabela 5.3 -Resultados das medições de massa dos rotores de latão. Tabela 5.4 -Composição química da liga utilizada nos rotores. Tabela 5.5 – Resultados do ensaio de fluorescência de raio X (EDX) em amostra do rotor de referência. Tabela 5.6 - Distribuição dos elementos presentes na amostra de referência e na amostra testada na região da esteira de cavitação. Tabela 5.7 Micrografias eletrônicas de corpos de prova extraídos do rotor de referência (X) e do rotor de teste submetido a 1357 horas de cavitação induzida. xiii RESUMO Esse trabalho apresenta um estudo experimental acerca do fenômeno da cavitação e do desgaste superficial em rotores de latão de uma bomba centrífuga comercial. Uma bancada de ensaios é utilizada para esse estudo. A vazão, as pressões de sucção e de descarga e os sinais de emissão acústica são monitorados durante os ensaios. A caracterização da ocorrência da cavitação é efetuada utilizando-se o monitoramento dos sinais de emissão acústica na carcaça da bomba em diferentes condições de operação. A perda de massa do rotor ao longo de 1357 horas de ensaios é avaliada utilizando-se uma balança de precisão. Micrografias das amostras do rotor erodido, obtidas por meio de um microscópio eletrônico de varredura, são comparadas com as obtidas de um rotor intacto, fabricado em um mesmo lote. Os resultados experimentais obtidos nesse trabalho mostram que o mecanismo de desgaste do material é oriundo dos choques de ondas de água pressurizadas surgidas durante o colapso das bolhas, a alta frequencia, contra a superfície do rotor. O aspecto da superfície erodida sugere que o arrancamento de material se dá a partir da força resultante dessas ondas de pressão que atuam na superfície, produzindo trincas. Depois, como o efeito de uma alavanca, ocorre a propagação dessas trincas, de dentro para fora, arrancando material na forma de crateras. Essas crateras sujeitam-se às novas ondas de choque, gerando outras trincas que se propagam, arrancando material até atingir um aspecto polido, com menor concentração de tensão. Por apresentar menor quantidade de quinas vivas, as crateras polidas novamente são alvo de ataques em suas cristas, gerando novas crateras. Assim, progressivamente, a erosão atua degradando a superfície do rotor de latão. Além disso, os resultados mostram que o monitoramento dos sinais de emissão acústica pode ser empregado como ferramenta eficiente para a detecção do fenômeno da cavitação em bombas hidráulicas. Um maior número de amostras deve ser submetido aos ensaios de cavitação propostos nesse trabalho para possibilitar a construção de um banco de dados confiável contendo informações técnicas acerca da erosão em rotores de latão e outros materiais associados à cavitação. xiv ABSTRACT This work deals with an experimental study about the cavitation and its consequent surface wear in brass impellers of a commercial centrifugal pump. A special pump test rig is employed in this study. The flow rate, the sucction pressure, the discharge pressure, and the acoustic emission signal are monitored during the tests performed in the centrifugal pump. The identification of the cavitation phenomenon is performed by using the acoustic emission signals measured on the pump spiral case under different operating conditions. The brass impeller mass loss is periodically evaluated along the 1357 hours of tests by using a precision electronic weighting scale. Micrographs of the eroded impeller, which are obtained by using a scanning electron microscope, are compared with micrographs of a new impeller that has been manufactured in the same lot. The experimental results rendered in this work show that the surface wear mechanism is due to the impact of pressurized water waves that arise during the bubble collapse, at high frequency, onto the impeller surface. The aspect of the eroded surface suggests that the material loss is caused by the resulting force associated with those pressure waves that act on the impeller surface, generating cracks. After the crack formation, a process of crack propagation starts from the inner material layers in direction to the surface, provoking material losses in the form of craters. Those craters are subejcted to shock waves that intensify the crack propagation, causing material losses until the surface reaches a more polished aspect with lower levels of stress concentration. The polished crater borders are frequently subjected to more shock waves, which lead to new craters. Hence, the erosion associated with cavitation progressively deteriorates the brass impeller surface. Furthermore, the results show that the acoustic emission signal monitoring can be efficiently employed to detect the cavitation phenomenon in centrifugal pumps. A large number of brass samples should be tested using the methodology proposed in this work in order to allow the construction of a reliable database containing technical information about the brass impeller erosion rate associated with cavitation. xv 1- ITRODUÇÃO Instalações de transporte de fluidos líquidos estão sujeitas a condições operacionais diversas e alterações nas características dos seus pontos de operação mudam o rendimento hidráulico, podendo levar ao desgaste acentuado os materiais dos seus componentes. Situações de desgastes acentuados podem ser observadas especialmente nos rotores e carcaças das bombas quando a instalação apresenta operação com cavitação. A cavitação é um fenômeno pertinente aos sistemas fluidos líquidos. Ocorre, numa avaliação preliminar, a partir de situações onde a pressão de vapor do fluido líquido fica abaixo do ponto de saturação a determinada temperatura. Este trabalho apresenta um estudo experimental sobre o desgaste em rotores de bombas centrífugas provocado pela erosão por cavitação. Uma bancada de ensaios de bombas é especialmente projetada para esse estudo e as condições de operação do conjunto são monitoradas por meio de transdutores de pressão, de vazão e de emissão acústica. Os corpos de provas, neste estudo, são rotores de bombas centrífugas comerciais, construídos em liga de cobre. A perda de massa devido à erosão por cavitação e imagens da estrutura superficial do material antes e depois da sujeição ao desgaste são avaliados nesse estudo na tentativa de ampliar o conhecimento técnico acerca do desgaste por cavitação em sistemas de bombeamento de água. Provoca-se o fenômeno durante determinado tempo em um mecanismo nas condições de operação de bombas hidráulicas e avaliam-se os danos causados. Existem diversas técnicas utilizadas para o estudo da erosão por cavitação, como por exemplo: discos rotativos, dispositivos vibratórios e túneis de cavitação. No entanto, essas técnicas utilizam corpos de provas muitas vezes em escala reduzida, o que pode deixar de retratar influências das condições reais de operação. Para condições em operação de rotores montados de liga de cobre (latão) não foram encontrados relatos científicos. Especificamente em rotores de bombas hidráulicas centrífugas, a erosão por cavitação em condição severa pode provocar alterações nas características da instalação, diminuindo seu rendimento. Do ponto vista econômico o desgaste provoca manutenção constante, com trocas dos equipamentos e redução da vazão recalcada, com consequente perda de competitividade. Conclui-se que o processo de cavitação em instalações comerciais de bombas hidráulicas provoca taxas de perda de massa expressivas no rotor de latão. O trabalho inova ao oferecer informações, que podem permitir comparar os tradicionais processos de análise da erosão por 1 cavitação com o desgaste oriundo durante a operação, a partir de ensaios com corpos de prova montados e testados em condições de operação. Também contribui para o conhecimento científico na área de desenvolvimento de processos industriais, uma vez que comprova a eficácia do uso do monitoramento por emissão acústica em instalações hidráulicas sujeitas à cavitação, principalmente para identificação da cavitação em ambientes onde não se consegue distinguir tal fenômeno de outros ruídos na intensidade audível pelo ser humano. 2 2 – OBJETIVOS Objetivo geral: • Investigar o fenômeno da cavitação e o desgaste de rotores comerciais de bombas centrífugas submetidos a condições de cavitação utilizando uma montagem de instalação elevatória típica. Objetivos específicos: • Avaliar as características da superfície erodida por cavitação de uma liga de cobre como material construtivo de um rotor comercial de sistemas de bombeamento de água, após sujeição ao fenômeno em condições operacionais. • Identificar parâmetros que permitem a detecção da cavitação em uma instalação elevatória utilizando procedimentos de monitoramento baseados na avaliação do sinal de emissão acústica e nas condições operacionais do sistema. 3 3 – REVISÃO BIBLIOGRÁFICA Novos materiais utilizados pela engenharia são continuamente desenvolvidos e testados. O sucesso na utilização de um novo material em escala comercial dependerá, além do custo de produção (exploração, metalurgia e processo de fabricação mecânica), da melhor ade adequação a suas condições de uso, garantindo durabilidade e respostas favoráveis às alterações impostas pelas condições operacionais. É o caso dos componentes de bombas centrífugas, especificamente, os rotores. Bombas são máquinas capazes de produzir fluxo em em fluidos líquidos. São, portanto, os componentes responsáveis pela produção da energia hidráulica. Recebem energia mecânica em seu eixo e produzem a energia hidráulica. Uma classificação bastante abrangente do ASI[1] (Instituto Americano de Padronização) e do Hydraulic Institute (associação americana que desde 1917 estuda sistemas de bombeamento) divide as bombas em dois grandes grupos: bombas cinéticas (também também denominadas hidrodinâmicas, ou turbobombas) e bombas volumétricas, também chamadas de bombas de deslocamento positivo. Os princípios de funcionamento dos dois grupos diferem muito, assim como as faixas de operação. oper As bombas volumétricas classificam-se se conforme o movimento do ciclo de trabalho entre rotativas e alternativas. As turbobombas são cara caracterizadas pela presença de rotores, também denominados impelidores. Os tipos principais são as bombas axiais e as bombas centrífugas. Os rotores são classificados entre rotores abertos, semi-abertos semi abertos ou fechados, conforme as necessidades de vazão e a resistência tência oferecida ao escoamento (respectivamente da menor à maior resistência), chamada de altura manométrica de recalque. A figura 3.1 ilustra os tipos principais de rotores. (a) (b) c) Figura 3.1 – Tipos de rotores das turbobombas: (a) fechados (b) semi-abertos semi abertos e (c) rotores abertos Fonte: Catálogo técnico Bombas Schneider[2] A hidrodinâmica baseia-se se no princípio de conservação de energia, energia para escoamento em regime permanente, onde a energia será sempre sempre conservada. O enunciado deste princípio estabelece que, em regime de escoamento contínuo, o somatório das energias cinética (velocidade) e potencial (ou ( pressão) é mantido ao longo do circuito de movimentação movimentaç do fluido, somadas algumas perdas para energias térmicas e sonoras. Desta forma, onde há maior velocidade de escoamento há maior energia cinética e a pressão neste ponto é menor e, em outro ponto, onde há menor velocidade, como antes de um estrangulamento, to, há menor energia cinética e maior pressão. A figura 3.2 .2 mostra a disposição de um rotor dentro da voluta da bomba e as energias oriundas do movimento do fluido. Observa-se Observa que 4 imediatamente antes do difusor, próximo ao bocal de saída a velocidade é reduzida, reduzida, formando uma zona de alta pressão capaz de vencer as resistências oferecidas no recalque. Figura 3.2 – Disposição de rotores de uma bomba centrífuga, destacando regiões de baixa e alta pressão Fonte: Catálogo técnico Bombas Schneider[2] Na hidrodinâmica a pressão deve ser compreendida como a resistência oferecida ao fluxo. fluxo Somando todas as resistências oferecidas ao escoamento do fluido (ou seja, as pressões necessárias para o fluido atravessar válvulas, acessórios, vencer a resistência provocada pela rugosidade das tubulações, desníveis geométricos, carga para movimentar movimentar atuadores, dentre outras), teremos as pressões de sucção e recalque da instalação, ou seja, a altura manométrica da instalação. 3.1- DESCRIÇÃO DO FEÔMEO DA CAVITAÇÃO O processo so de cavitação está associado à formação de bolhas de vapor do líquido quando ele atinge sua pressão de vapor à temperatura de trabalho. Em processos de bombeamento ocorre principalmente na linha de sucção de uma instalação, que vai da válvula de pé e cri crivo à entrada da bomba e, nos rotores, do centro à sua extremidade. A nucleação e o colapso dessas bolhas podem provocar o arrancamento de material do rotor, tampa e carcaça, ao que é chamado de erosão por cavitação[3]. É muito comum em engenharia o uso do termo cavitação para denotar o efeito do fenômeno, como, por exemplo, a erosão por cavitação ou os ruídos associados. Fala-se Fala se em cavitação referindo-se ao seu efeito. Essa acepção do termo não é totalmente correta, pois nem toda cavitação é erosiva[3]. No caso deste trabalho, os efeitos da cavitação, como a erosão por cavitação, serão destacados, diferenciando-os diferenciando do fenômeno da cavitação. 5 A cavitação é um fenômeno associado à mudança de fase de meios líquidos. Ocorre a partir de situações onde a pressão de vapor do fluido líquido fica abaixo do ponto de saturação à determinada temperatura. Durante esse fenômeno, parte da massa líquida evapora nucleando bolhas. Essas bolhas crescem e entram em colapso. Ao implodirem ou colidirem contra as paredes das superfícies próximas podem provocar a erosão por cavitação, um desgaste muitas vezes indesejável em máquinas de fluxo – operatrizes ou motrizes (bombas, turbinas), hélices de embarcações, distribuidores, etc.. Portanto, quando a pressão do líquido é reduzida a um valor igual ou abaixo de sua pressão de vapor, começa a formação de pequenas bolhas ou bolsas de vapor. Como estas bolhas se movem à frente das pás do rotor para uma zona de pressão mais alta, conforme a figura 3.2, elas entram em colapso rapidamente. O arrebentamento é tão brusco que gera um ruído violento, como se a bomba estivesse bombeando cascalho. Por isso, a maneira mais fácil de reconhecer que a bomba está em processo de cavitação é através do acompanhamento do ruído durante seu funcionamento. Outra consequência do colapso das bolhas é a retirada de material da superfície (“pitting”) onde ocorrem as implosões, causando, principalmente, dependendo da intensidade e duração, a erosão das superfícies próximas, como os rotores, a carcaça e a tampa da bomba. Além disso, a cavitação normalmente resulta em redução da capacidade volumétrica da bomba, com redução da vazão recalcada e instabilidade da altura manométrica, além da vibração e de defeitos mecânicos colaterais. Segundo Macintyre(4), baseado em estudos de Knapp et al [3] , ainda não existe uma definição única para o mecanismo da erosão por cavitação. Alguns autores[3] relatam que a percussão das ondas à freqüência de vários milhões de ciclos por segundo durante o colapso das bolhas atinge as superfícies provocando a erosão. Outros relatam que as alterações periódicas das pressões durante a implosão dessas bolhas, produzindo micro jatos do fluido, contribuem para alterações da estrutura dos cristais dos materiais, podendo acarretar o arrancamento do material das superfícies próximas(3,4). A nucleação e o colapso dessas bolhas podem provocar o arrancamento de material do rotor, tampa e carcaça, o que é chamado de erosão por cavitação. Em processos de bombeamento, a cavitação ocorre principalmente na linha de sucção de uma instalação, que vai da válvula de pé e crivo à entrada da bomba e nos rotores. A figura 3.3 apresenta uma série de fotografias de uma bolha em colapso próxima a uma superfície sólida, para um rotor de aço inox sob o efeito da erosão por cavitação. A curva de pressão da parte superior da figura 3.3 mostra a variação da pressão na superfície em diferentes estágios do processo de formação e colapso das bolhas de vapor. Os picos de 6 pressão mostrados nos instantes 6 e 7 da figura 3.3 correspondem m a um mínimo de volume da bolha provocado pela geração do micro jato. Figura 3.3 - Fotografias em série do colapso de uma bolha próxima de uma superfície sólida e o gráfico da pressão na bolha. Fonte: MIRANDA, MIRANDA 2007[5]. A erosão por cavitação, que é o resultado dos choques nas superfícies metálicas das pequenas porções de líquido resultantes da implosão das bolhas, dá à superfície um aspecto rendilhado, esponjoso e corroído. Isso é resultado da atuação de forças complexas, oriundas da energia liberada dessas essas partículas, desagregando elementos de material de menor coesão, formando pequenas depressões. O desgaste pode assumir proporções tais que pedaços de material podem soltar-se se das peças. Cada bolha de vapor assim formada tem um ciclo de crescimento e colapso, olapso, da ordem de poucos milésimos de segundo e induz altíssimas pressões que atingem atingem, concentradamente, a região afetada. Knapp et al[3] mencionam que este ciclo é repetido numa freqüência que pode atingir a ordem de 25.000 bolhas por segundo e que a pressão pr provavelmente transmitida às superfícies metálicas adjacentes ao centro de colapso das bolhas pode atingir 1000 atmosferas.. Além disso, disso o caráter cíclico do fenômeno, com ações mecânicas repetidas na mesma região metálica, metálica ocasiona um aumento local dee temperatura de até 800ºC. A figura 3.4 mostra, de maneira esquemática, esquemática o colapso e a formação do jato, em três situações comuns de posicionamento das bolhas, nessa ordem: bolha presa na superfície, afastada e próxima. 7 Figura 3.4 – Esquema do colapso olapso dda bolha próxima a uma superfície [6] Fonte: COELHO, 2006 A intensidade da cavitação pode ser classificada em níveis distintos, variando de um estado do escoamento sem a ocorrência do fenômeno, até um nível de maior intensidade. O estabelecimento dos níveis de cavitação para diferentes equipamentos sujeitos à cavitação (bombas, turbinas, válvulas, tubulações) e para cada diferente regime de escoamento somente é possível após a observação de experimentos. Ressalta-se se que na cavitação os efeitos de escala exercem cem influência importante, o que representa um grande transtorno para os ensaios ensaios. Para Ball et al[7], esses níveis e seus efeitos são: são a) Cavitação incipiente: representa o início da cavitação quando seus primeiros efeitos tornamtornam se perceptíveis. Os ruídos são leves e intermitentes. Em muitos casos as vibrações decorrentes dessee nível são muito leves e não produzem maiores efeitos ao funcionamento do sistema. b) Cavitação crítica: para este nível da cavitação os efeitos são caracterizados por seu regime constante stante com a produção de ruído contínuo semelhante ao chiado de fritura (“frying bacon noise”). Os efeitos prejudiciais da operação sob este nível de cavitação somente são observados para longos períodos de tempo de exposição. As vibrações são razoáveis, m mas o nível de ruído é aceitável para um serviço contínuo. c) Cavitação com perigo incipiente: as implosões das cavidades de vapor produzem ruídos 8 relativamente altos e vibrações produzindo pequenos danos físicos. No caso de superfícies irregulares ou rugosas, os níveis de perigo incipiente e crítico podem ser confundidos, como ocorre, em muitos casos, no escoamento no interior de válvulas de controle de vazão. d) Cavitação plenamente estabelecida ou cavitação intensa: nesta condição, a pressão média imediatamente à jusante da região em análise, alcança valores da pressão de vapor do líquido. O escoamento é acompanhado de um nível excessivo de ruído e vibrações. A operação de sistemas nessas condições exige cuidados especiais. Uma condição particularmente importante, que poderia ser acrescida à divisão dos níveis de intensidade da cavitação, ocorre quando a bomba opera a baixas vazões, com valores tipicamente abaixo de aproximadamente 50% da vazão nominal[3]. Esse fenômeno, potencialmente destrutivo e economicamente ruinoso, é denominado de cavitação pulsante ou, devido a suas causas, de “colapso do fluxo de massa”. Basicamente, a cavitação pulsante ocorre a partir de um significativo desalinhamento angular entre a trajetória do líquido que chega na entrada da bomba e as pás do rotor. Isto é usualmente mais localizado na borda principal das pás do rotor próxima do diâmetro mais externo da aresta de sucção. Em muitos rotores, uma recirculação desenvolve-se na região de baixa pressão, atrás de cada pá, tornando possível o escoamento retornar ao tubo de entrada, na sua região de diâmetro mais externo, próximo à sua parede. Esta recirculação torna-se progressivamente mais forte à medida que a vazão é reduzida. Quando a pressão cai atrás da pá e, simultaneamente, a pressão na região de sucção é suficientemente baixa, ocorre a cavitação. A cavitação é normalmente suprimida em milésimos de segundo quando entra em uma região com gradiente de pressão fortemente crescente, para escoamentos através dos canais formados pelas pás em condições próximas de sua melhor eficiência. Quando ocorrem a recirculação e o escoamento reverso na tubulação próxima à sucção da bomba, as bolhas de vapor encontram-se em um gradiente de pressão de pouca intensidade. Seu ciclo de crescimento e colapso demora relativamente muito mais a ocorrer e isso permite que haja propagação de bolhas a distâncias consideráveis de volta no tubo de sucção. Para vazões muito baixas e com uma configuração reta e suficientemente longa da tubulação de sucção antes da conexão de entrada na bomba, a forma espiral da parte externa do líquido com bolhas pode deslocar-se a distância equivalente a várias vezes a dimensão do diâmetro da tubulação, contrariamente à direção geral do escoamento, antes de retornar ao rotor. Quando 9 ocorre isso, a produção de vapor na superfície da pá do rotor é descontinuada pelo escoamento de retorno da recirculação de bolhas de vapor carregadas pelo líquido. No todo, o processo torna-se instável. Um movimento periódico pulsante se estabelece e é predominantemente dependente da freqüência de recirculação do líquido. Tipicamente, esta pulsação tem uma freqüência de 2 a 10 Hz[3,7]. Em toda região onde existem baixos gradientes de pressão na tubulação de entrada, essa cavitação pulsante pode persistir. Essa pulsação pode se propagar ao longo dos canais do rotor e chegar até a região de saída da bomba. Nos rotores de bombas centrífugas, o escoamento do líquido que entra na região de alta pressão está desprovido de bolhas de vapor, as quais apareceram, cresceram e se colapsaram, em grande quantidade, anteriormente, na região de baixos gradientes de pressão e de baixa pressão. Devido à grande produção de bolhas de vapor, em determinados momentos da cavitação pulsante, o fluxo de massa líquida torna-se muito pequeno. Isto provoca a interrupção momentânea do processo em andamento. Quando as bolhas de vapor entram em colapso o fluxo de massa é restabelecido, e assim sucessivamente, causando um escoamento de massa transitório ao longo do tempo, daí o nome colapso do fluxo de massa. Experimentos relatados por Knapp et al[3] revelaram que a intensidade da cavitação pulsante varia consideravelmente para diferentes tipos de rotores e diferentes configurações de tubulações de sucção. Os pulsos de pressão resultantes das pulsações do escoamento produzem, frequentemente, vibrações intensas nas tubulações. As variações abruptas no empuxo axial e no carregamento de torção no rotor da bomba podem danificar os mancais e, em alguns casos, ocasionar a ruptura do eixo. 3.2 – CODIÇÕES OPERACIOAIS DA CAVITAÇÃO As variáveis de controle de uma instalação elevatória são diversas: características do fluido (viscosidade, temperatura, massa específica, acidez, alcalinidade, etc.), alturas e distâncias a percorrer, materiais da bomba e tubulações, acessórios (tipo, quantidade e perda de carga unitária), velocidades de escoamento, vazão, rotações da máquina de acionamento, vibrações e balanceamentos, condições e tipos de acoplamentos, temperatura dos mancais, etc. Do controle dessas variáveis dentro de limites de compatibilidade depende a sua vida útil. Especificamente à máquina hidráulica, as condições para a ocorrência do processo de cavitação relacionam-se, fundamentalmente, com as características da bomba (tipo e desenho dos rotores) e das condições operacionais da instalação (altura de sucção, perdas de cargas, 10 pressão atmosférica do local da instalação e temperatura do fluido). Para a avaliação das condições operacionais e possibilidades da ocorrência do fenômeno da cavitação, iintroduz-se a terminologia do NPSH requerido (NPSHr) pela bomba e o NPSH disponível (NPSHd) na instalação. Para ara aumento da eficiência do sistema, sistema a pressão necessária no interior da bomba em relação ao nível da captação requer valores cada vez menores. Fabr Fabricantes icantes apresentam nas curvas de desempenho de suas bombas os valores requeridos para cada condição de operação. Isso é chamado de NPSH requerido (NPSHr). Uma tradução literal literal não considera de maneira mais aprofundada os demais aspectos pertinentes ao fenômeno. fenômeno. O acrônimo NPSH significa, significa na língua inglesa, et Positive Suction Heat. Heat A partir daí pode-se definir a cavitação avitação como um termo usado para descrever o fenômeno que ocorre numa bomba quando o NPSH disponível em relação ao NPSH requerido é insuficiente insuficiente. A figura 3.5 .5 mostra uma imagem em corte de um rotor fechado com as marcas da erosão por cavitação em sua superfície. Observa-se se uma região onde o desgaste é mais intenso, acima das pás, onde há concentração de colapsos, chamada de “esteira de cavitação”. Nessa região, próxima ao bocal de saída do fluido nas bombas centrífugas, ocorre a transformação da energia cinética em energia de pressão, ocasionada pela restrição à saída do fluido, reduzindo sua velocidade. Região erodida pela esteira de cavitação Figura 3.5 - Falha por erosão por cavitação cavitaç de um rotor fechado de latão latão, destacando a região erodida pela esteira de cavitação Fonte: Fotografia do autor Normalmente as curvas características de uma bomba incluem a curva de NPSHr em função da vazão. Essaa curva é uma característica própria da bomba bomba e pode ser obtida obtida, experimentalmente, nas bancadas de testes dos fabricantes, segundo a norma NBR/ISO 9906, 9906 e demais testes relacionados à cavitação segundo a norma ABNT/ NB 1032. No teste para obtenção do NPSHr, é utilizado como critério a queda de 3% na altura manométrica para uma 11 determinada vazão. Esse critério também é adotado pelo HI (Hydraulic Institute) e a norma API 610 (American Petroleum Institute Standard 610). A figura 3.6 mostra as curvas características de uma bomba. Os dados são fornecidos pelo fabricante. Nelas estão disponíveis suas características de desempenho, rendimentos, potência de acionamento requerida e as curvas de NPSHr, avaliados segundo o fabricante conforme normas da ABNT/ISO 9906. 12 Figura 3.6 - Curvas características característica da bomba Schneider BC23R, 1,25in,, com quatro diâmetros de rotores, es, cada um acoplado a motores de potência de acionamento diferentes, todos a 3600 rotações por minuto (2 pólos) Fonte: Catálogo técnico do fabricante Bombas Schneider[9] Para usuários, torna-se fundamental undamental avaliar o NPSH requerido (NPSHr) pelo equipamento e o NPSH disponível nas instalações (NPSHd). Tecnicamente, o NPSHd pode ser definido como 13 a altura total de sucção a partir da pressão atmosférica local existente no centro da conexão de sucção, subtraída a pressão de vapor do líquido a dada temperatura. Em termos matemáticos[2], a equação 3.1 define o NPSHd: NPSHd= Patm-hs-∆hs-∆hi-Pv (3.1) Onde: Patm = pressão atmosférica hs = altura da linha de sucção, medida a partir do eixo da bomba até o nível do fluido ∆hs = perda de carga na sucção ∆hi = perda de carga no escoamento interno da bomba (dado do fabricante) Pv = pressão de vapor do líquido escoado em função da temperatura Numa condição de sucção satisfatória proporcionada pelo NPSHd, a pressão em qualquer ponto da linha de sucção nunca deverá ser inferior à pressão de vapor (Pv) do líquido bombeado. Ou seja, a diferença entre a pressão atmosférica e a pressão de vapor deve ser maior do que as perdas de cargas na sucção somada à altura de sucção (chamada de altura manométrica de sucção) e as perdas internas da bomba. A tabela 3.1 relaciona as pressões de saturação líquido-vapor (ou pressões de vapor) e as respectivas temperaturas de mudança de fase para a água. 14 Tabela 3.1 – Temperatura de saturação líquido-vapor da água a diversas pressões Fonte: Adaptado de VAN, W. e GORDON, J., em Fundamentos da Termodinâmica Clássica, obtidas segundo as fórmulas de Mollier[10]. Tabela 3.1 – Temperatura de saturação líquido-vapor da água a diversas pressões Temperatura Pressão absoluta o ( C) (bar) 28,96 0,04 Tabela 3.1 – Temperatura de saturação líquido-vapor da água a diversas pressões Temperatura Pressão absoluta o ( C) (bar) 151,9 5 36,16 0,06 158,9 6 41,51 0,08 165 7 45,81 0,1 170,4 8 60,06 0,2 175,4 9 69,1 0,3 179,9 10 75,87 0,4 198,3 15 81,33 0,5 212,4 20 85,94 0,6 224 25 89,95 0,7 233,9 30 93,5 0,8 242,6 35 96,71 0,9 250,4 40 99,63 1 257,5 45 111,4 1,5 264 50 120,2 2 275,6 60 127,4 2,5 285,9 70 133,6 3 295,1 80 138,9 3,5 303,4 90 143,6 4 311,1 100 147,9 4,5 318,2 110 15 líquido para a água a até 2,5bar. A figura 3.7 mostra a curva de saturação líquido-vapor Pressão (bar) Linha de saturação líquido-vapor Líquido comprimido Vapor superaquecido Temperatura (C) urva de saturação líquido-vapor da água,, baseada nas fórmulas de Figura 3.7 – Curva [10] Mollier Além do NPSH, outras grandezas, como o Fator de Cavitação de Thoma (σ), ou “número “n característico adimensional para a cavitação”, instituído em homenagem ao pesquisador Dieter Thoma, servem para avaliação das condições operacionais. Por definição,, o número de Thoma corresponde à relação entre o NPSHr e a altura manométrica manométrica da instalação. Quanto maior o Fator de Thoma, menor será a altura máxima de instalação da bomba em relação ao nível da sucção para avaliação do fenômeno da cavitação. Ele pode ser expresso pela fórmula empírica 3.2[4] σ φ (3.2) .2) onde, n= rotações da bomba (rpm) Q= vazão (m3/s) H= altura manométrica (m) e φ, um fator que depende da rotação específica (n ( q), com valor atribuído de φ =0,0011 para bombas centrífugas, φ =0,0013 para bombas helicoidais e =0,00145 para bombas bom axiais[4]. 16 O fator de Thoma pode também ser calculado em função da rotação específica (nq , também chamada de Número de Brauer) [4] n (3.3) Dessa forma, substituindo a expressão do número de Brauer na equação 3.2 σ φn (3.4) 3.3- MÉTODOS DE AVALIAÇÃO DA EROSÃO POR CAVITAÇÃO Para fins de estudo do comportamento dos materiais expostos ao fenômeno da cavitação, diversos equipamentos e técnicas foram desenvolvidos nas últimas décadas. A descrição precisa do comportamento de um componente mecânico exposto à cavitação ainda é assunto desafiador para muitos pesquisadores. Aparentemente nenhum ainda consegue exprimir exatamente o que ocorre num componente mecânico real exposto ao fenômeno[3,4,5]. Acontece que em situações reais, diversos fatores parecem interagir com o fenômeno, como a corrosão provocada pelas interações do fluido e superfícies, solicitações mecânicas variáveis e alterações na temperatura do fluido, situações que se tornam complexas para simulação em laboratórios. Das técnicas utilizadas, serão apresentados nesta seção os dispositivos vibratórios ultrassônicos, os túneis de cavitação e as máquinas de discos rotativos. 3.3.1- DISPOSITIVO VIBRATÓRIO ULTRASSÔICO Dos equipamentos de teste mais utilizados para se estudar a erosão por cavitação destaca-se o dispositivo vibratório ultrassônico. A razão disso é a fácil operação desse equipamento em relação aos demais e o reduzido tempo de ensaio. Os testes para este tipo de equipamento são normalizados pela ASTM G32 03[11], estabelecendo, dentre outros, critérios de afastamentos entre o corpo de prova e o mandril vibratório. 17 Esse equipamento consiste de um gerador ultrassônico de vibração, onde um corpo de prova no formato de um disco (15,9mm de diâmetro e 5mm de altura) é submetido bmetido à vibração em alta frequência ência quando imerso em água. A vibração, geralmente numa numa freqüência de 20kHz, 20kH gera uma condição de pressão negativa para o surgimento e crescimento das bolhas no líquido e uma pressão positiva propiciando iciando o colapso destas bolhas na superfície do corpo de prova. A figura 3.8 mostra o diagrama esquemático de um equipamento vibratório ultrassônico utilizado para testes de erosão por cavitação. Basicamente, o equipamento é composto por um recipiente de água, um gerador ultrassônico e um mandril vibratório. A ponta do mandril vibratório é de titânio e fica posicionada a poucos milímetros da superfície do corpo de prova. Durante o teste de erosão por cavitação, cavitação a alta freqüência do mandril vibratório, prov provocada pelo gerador ultrassônico, produz um campo de bolhas de cavitação na superfície do corpo de prova, originado pela flutuação da pressão. Como resultado, microjatos de fluido são formados no colapso das bolhas e estes incidem diretamente no corpo de prova, prova, ocasionando a erosão. 1. a. Mandril vibratório 1. b. Gerador ultrassônico 2. Suporte metálico com dispositivo de medição de altura. 3. Reservatório de água. 4. Corpo de prova (ver detalhes) Detalhes do corpo de prova 5. Controlador de temperatura. 6. Estrutura. 7. Isolador acústico. Figura 3.8 - Esquema do equipamento vibratório ultrassônico e detalhe do corpo de prova Fonte: MIRANDA, 2007[5] 18 De acordo com Miranda[5], pesquisadores da Universidade Federal de Santa Catarina estudaram, com este tipo equipamento, a resistência ao desgaste por erosão de finas camadas de óxido de alumínio depositadas através da técnica de deposição química por vapor (CVD) em um substrato de aço inox 304. Trabalharam com uma freqüência de 20kHz e uma temperatura constante da água de 20ºC. A distância entre o corpo de prova e a ponta de titânio do mandril vibratório foi de 0,8mm. Para comparação, os corpos de prova, com e sem o revestimento de óxido de alumínio, foram submetidos ao ensaio de erosão e, após determinados períodos de ensaio, foram medidas as massas dos corpos de prova e traçadas as curvas comparando a perda de massa em função do tempo de ensaio para cada tipo de material. Uma primeira conclusão foi que a camada de alumina, quimicamente depositada, protege o aço inoxidável da erosão por cavitação, pois, após 30 minutos de ensaio, não foram detectados danos causado pela erosão nestas peças, enquanto que para o aço inoxidável sem o revestimento foi registrada a presença de erosão, para o mesmo período de ensaio. Uma segunda conclusão desse trabalho foi que o revestimento adere perfeitamente ao substrato de aço inoxidável e aumenta a resistência à erosão por cavitação, pois, após 180 minutos de ensaio, a massa perdida pelo corpo de prova com o revestimento era 7(sete) vezes menor que a do corpo de prova sem o revestimento. Uma das explicações encontradas foi que o revestimento suporta a deformação plástica causada pela implosão das bolhas. Espitia e Toro[12] estudaram, recentemente, a resistência, microestrutura e topografia de materiais utilizados em componentes hidráulicos utilizando dispositivo ultrassom para geração da cavitação. Estudaram uma liga de aço inoxidável ASTM A743 nua e revestidas pelo processo de deposição térmica de pó de ligas de WC/Co-FeNiCr e Cr2O3. Poros, partículas não fundidas ou parcialmente fundidas destes revestimentos foram evidenciadas na avaliação da microestrutura. Concluíram que estas falhas encontradas nos revestimentos diminuíram o desempenho do material quanto à erosão por cavitação, embora tenham alcançado resultados positivos na proteção contra a corrosão. Os dispositivos vibratórios ultrassônicos, no entanto, não conseguem representar todas as variáveis envolvidas no escoamento em condições de cavitação em estruturas e máquinas hidráulicas, por exemplo. Um dos aspectos que os fazem divergirem das situações reais em ensaios específicos de rotores de turbobombas é o fato de o corpo de prova permanecer em repouso, enquanto no interior das bombas o rotor e o fluido estão em movimento. 19 3.3.2- TÚEL DE CAVITAÇÃO restringe a Túneis de cavitação são dutoss onde são instaladas barreiras móveis que restringem passagem do fluido, induzindo a cavitação devido à queda de pressão causada após estas restrições, que aumentam a velocidade do fluido, con conforme forme a conservação da energia para processos de fluxo contínuo. Túneis de cavitação existem em centros de pesquisa em diversas partes do mundo. Desde Parsons Parsons, citado por Knapp[3], que construiu o primeiro túnel de cavitação em 1895, esses dispositivos são utilizados. Atualmente os túneis de cavitação maiores são de circuitos fechados, com diâmetro da seção de trabalho de mais de 40 polegadas, com velocidade do fluido maiores que de 25 metros por segundo[3]. A figura 3.9 mostra, em duas vistas, lateral e de topo,, o esquema de um túnel de cavitação de pequeno porte. Na parte de cima da figura, observam-se observam se as restrições capazes de alterar a intensidade da cavitação a partir daa variação da geometria da restrição (e, consequentemente, a variação das pressões de entrada e saída dessa restrição). Na parte de baixo da figura a vista de topo mostra a disposição dos corpos de prova e das referências. As medidas estão em centímetros. CORPOS DE PROVA Vista lateral, destacando o dispositivo de alteração da geometria da seção de passagem pass do fluido Vista de topo, topo destacando o posicionamento dos corpos de prova Figura 3.9 - Esquema de um túnel de cavitação de pequeno porte para avaliação em quatro corpos de prova Fonte: MIRANDA,2007 [5] 20 No caso de um túnel de cavitação de pequeno porte, os corpos de provas são inseridos de forma sequencial a fim de obterem obterem-se se condições de cavitação diferenciadas, pois os corpos de prova estão em distâncias diferentes da barreira móvel. Assim as pressões em cada corpo de prova também serão diferentes. Ao lado de cada corpo de prova pode ser colocado um corpo de prova similar, porém de alta resistência mecânica, onde um transdutor piezoelétrico de pressão monitora tora os pulsos de pressão produzidos pela cavitação. Em dezembro de 2010, o Instituto de Pesquisas Tecnológicas (IPT, SP) reinaugurou seu túnel de água, com comprimento de 8 metros e 6 metros de altura. Esse túnel foi remodelado com equipamentos para testes com células célula de carga, manômetros, uma bomba de vácuo para controle das condições ções internas e o sistema de velocimetria por imagem de partículas (PIV, de particle image velocimetry), ), uma técnica que utiliza emissões de feixes de laser para a medição de campos pos de velocidade em escoamentos, de forma não-intrusiva. não Em diversas configurações é utilizado como túnel de cavitação. Os ensaios avaliam, entre outros, a cavitação em modelos com escala reduzida de hélices de embarcações. Resultam imagens da geração e colapso olapso de bolhas, o que permitem uma boa descrição do evento, bem como a avaliação do desempenho destes rotores abertos. A figura 3.10 mostra a imagem da nuvem de cavitação de uma hélice de cerca de 180 milímetros de diâmetro em teste. Figura 3.10 - Ensaio aio de hélice em condições de cavitação: o: a implosão de bolhas nas arestas das pás é responsável por vibrações e erosão do material Fonte: Imagem IPT (http://www.ipt.br/noticia/274 http://www.ipt.br/noticia/274ensaios_navais_renovados.htm , acessado em 10/02/2011) Existem diversas possibilidades ibilidades de ensaios de cavitação assim como um grande número de normas e procedimentos para a utilização dos túneis de cavitação, porém não foram encontradas normas específicas para ensaios de rotores de bombas em movimento utilizando 21 esse equipamento. Portanto, ortanto, independente do tamanho, também os túneis de cavitação divergem das situações reais em ensaios específicos de rotores de bombas centrífugas pelo fato de os corpos de prova, no caso os rotores, não realizarem o trabalho de bombeamento dentro de uma carcaça de bomba, ou permanecerem em repouso, enquanto no interior das bombas os rotores e o fluido estão em movimento, movimento envolvidos pela voluta. 3.3.3 – DISCOS ROTATIVOS Discos iscos rotativos são dispositivos submetidos a rotação constante com furos ou pinos montados no corpo de um disco e que atuarão como indutores de cavitação. A erosão por cavitação ocorre na superfície desse des disco, em posição determinada experimentalmente, experimentalmente e nessaa posição são colocados os corpos de prova a serem submetidos à erosão por cavitação. cavi O disco rotativo está inserido dentro de uma câmara fechada, com circulação de água água, e acoplado a um motor elétrico que gera o movimento de rotação constante ao disco. A câmara possui chicanas para minimizar a tendência à rotação do líquido devido à rotação do disco. A figura 3.11 mostra um esquema deste equipamento, que apresenta a grande vantagem de aproximar as condições reais do escoamento em uma máquina de fluxo, como uma bomba ou turbina, por exemplo, já que o disco substituiu o rotor no experimento. experimento. No entanto, questões como a influência da recirculação do fluido e formação da esteira de cavitação ao longo das pás, como acontecem nos rotores montados, são de difícil avaliação. Motor Rotação CORPO DE PROVA ᴓ Figura 3.11 Esquema da máquina de disco rotativo para ensaio de erosão por cavitação [5 Fonte: MIRANDA, 2007[5] 22 Miranda[5]construiu uma máquina rotativa de ensaio de erosão por cavitação por discos rotativos, conforme esquema da figura 3.11. Foram realizados diversos experimentos em um disco rotativo de 330 mm de diâmetro, acoplado a um motor elétrico de 26kW com uma rotação constante de 2925rpm. Nesse disco foram colocados seis corpos de prova de 63,5mm de diâmetro diametralmente opostos. A cavitação foi provocada por pinos e furos de 25,4mm de diâmetro e 3mm de espessura montados sobre o disco e próximos aos corpos de prova. Nesse experimento, verificou-se, também, utilizando corpos de prova de alumínio, que variando a pressão ambiente há uma variação da taxa de erosão. Através do controle da pressão interna, verificou-se que com o aumento da pressão ambiente a taxa de erosão diminuiu, mostrando a influência da pressão na cavitação. Também se concluiu que outros fatores como tempo de exposição e a massa específica do material influem no desenvolvimento da erosão por cavitação. Foram utilizados corpos de prova de alumínio, cobre, bronze e aço inoxidável para avaliação do comportamento mecânico. Após determinados períodos de ensaio, os corpos de prova foram submetidos ao ensaio de dureza Vickers. Concluíram que, durante a cavitação, os impactos causados pelos micro jatos provocaram deformação plástica na superfície dos materiais ocasionando um encruamento superficial nestes corpos de prova. No caso do cobre e do bronze foi constatado que o encruamento aumentou a dureza dos corpos de prova em 52% e 86%, respectivamente. 3.4 - DETECÇÃO DO FEÔMEO DA CAVITAÇÃO A detecção da cavitação em bombas e turbinas ocorre principalmente através do ruído, vibração no sistema e perda de rendimento hidráulico associados ao fenômeno. O “Hydraulic Institute” considera a presença da cavitação comprometedora quando há, para uma determinada vazão, queda de 3% na altura manométrica de recalque. Esse critério inclusive é utilizado para a avaliação do NPSH requerido. Outros estudos comprovaram, no entanto, que a cavitação ocorre mesmo antes dessa queda de pressão[13]. A utilização das relações entre os cálculos do NPSH requerido e NPSH disponível para a determinação do fenômeno da cavitação nem sempre é possível na rotina operacional de conjuntos de bombeamento e turbinas. Isso se deve às variações associadas ao processo, tais como mudanças nas características de massa específica do fluido, sua temperatura ou mesmo demanda e perdas de carga diversas. Assim, a experiência do operador, através da atenção dedicada aos sons, 23 vibrações e controle de temperatura de mancais e tubulações, tem sido a maneira mais comum de detecção do fenômeno da cavitação. Segundo Knapp[3], nem toda cavitação gera erosão. A erosão dependerá ainda da resistência dos materiais construtivos e da intensidade do colapso das bolhas. Talvez devido a esse fato, mesmo observado o fenômeno, não se tenha conseguido ainda estabelecer a taxa de perda de material associada ou mesmo a perda do rendimento hidráulico, uma vez que a vazão pode cair muito pouco em função do tamanho do dano. Para a manutenção, por outro lado, o custo de reparo pode ser significativamente maior quando detectada a perda de rendimento. Com o desenvolvimento das pesquisas, com novos modelos de sensoriamento, metodologias e padronizações de ensaios, alternativas são buscadas para avaliação da cavitação e de seus efeitos erosivos. Nesse contexto, a técnica de ensaios por emissão acústica (Acoustic Emission - AE) tem recentemente ganhado espaço, principalmente para avaliação do efeito erosivo em turbinas hidráulicas[14]. A partir de uma referência da intensidade dos sinais transmitidos pelos sensores AE, que varia em função das condições operacionais provocadas pela erosão do rotor/ turbina, estima-se a grandeza do dano[14]. Cabe salientar, ainda, que a técnica AE é, majoritariamente, aplicada com sucesso a avaliações de falhas em componentes estacionários e seus resultados são qualitativos. 3.4.1- UTILIZAÇÃO DE SESORES DE EMISSÃO ACÚSTICA Embora as emissões acústicas possam ser criadas em um ambiente controlado, também podem ocorrer naturalmente. Como meio de controle de qualidade, a origem da AE é difícil de identificar. Já em 6500 aC, falhas estruturais em objetos de cerâmica produzidos em olarias rudimentares, principalmente tijolos, ocorridas durante seu resfriamento, eram identificados através de sons audíveis. Na metalurgia, em torno de 3700 aC, a emissão sonora produzida pela geminação mecânica de estanho puro durante a deformação plástica (conhecida como o "grito de lata") foi observada por fundições de estanho na Ásia Menor. As primeiras observações documentadas de AE parecem ter sido feitas, no século VIII, pelo alquimista árabe Jabir ibn Hayyan. Hayyan escreveu que Júpiter (estanho) emite um som 'duro' quando trabalhado, enquanto Marte (ferro) "soa muito" durante o forjamento. Muitos textos no final 24 do século XIX se referem às emissões sonoras produzidas por materiais tais como estanho, ferro, cádmio e zinco[15]. O final do século XIX e o início do século XX trouxeram novas utilizações de emissões acústicas, com os trabalhos de Robert Anderson -“Ensaio de tração de uma liga de alumínio além do seu limite de elasticidade”, os trabalhos de Erich Scheil - ligados à formação de martensita no aço ao ruído detectável e de Forster e Friedrich, que com Scheil relacionaram o ruído detectável para a formação de martensita em aço de alto-níquel. As experimentações continuaram durante a primeira metade do século XX, culminando com a tese de doutorado escrita por Joseph Kaiser, intitulada "Resultados e conclusões a partir de medições de som em materiais metálicos sob tensão de tração". Logo após tomar conhecimento dos esforços de Kaiser, Bradford Schofield iniciou o primeiro programa de investigação nos Estados Unidos a fim de explorar as aplicações de AE em engenharia de materiais. Apropriadamente, a pesquisa de Kaiser é geralmente reconhecida como o início dos testes de emissão acústica moderna[15]. A American Society for Testing and Materials (ASTM) descreve uma série de normas e procedimentos para ensaios por emissão acústica, como, por exemplo, a ASTM E 1932 para ensaios em peças pequenas e ASTM E1419-00 para análise de solda em vasos de pressão. Quando um componente mecânico ou estrutural é submetido a um estímulo externo (alteração na pressão, carga ou temperatura), fontes localizadas desencadeiam a liberação de energia, na forma de ondas de tensão, que se propagam à superfície e são registradas pelos sensores. Com o equipamento configurado, respostas na ordem de picometros podem ser identificadas. Essas respostas referem-se à geração de ondas elásticas transientes produzidas por uma redistribuição repentina da tensão em um material. Essas respostas são chamadas Emissão Acústica (AE). Fontes de AE variam de eventos naturais, como terremotos, a eventos controlados, como transformações de fase em metais. Nos compósitos, rachaduras e quebras de matriz de fibra e descolagem geram sinais de emissões acústicas. AE também tem sido utilizada em polímeros, madeira e concreto, entre outros materiais[15]. A detecção e análise de sinais de EA fornecem informações valiosas sobre a origem e a importância de uma descontinuidade em um material. Devido à versatilidade dos ensaios de emissão acústica (AE), muitas aplicações industriais surgiram, como, por exemplo, a avaliação da integridade estrutural, a detecção de falhas, testes de fugas ou de controle da qualidade de soldas e é amplamente utilizado como ferramenta de pesquisa[15,16,17]. 25 Ensaios de emissão acústica são diferentes da maioria dos dos outros ensaios não destrutivos em dois sentidos. A primeira diferença diz respeito à origem do sinal. Em vez de fornecer energia para o objeto em análise, os ensaios de emissão acústica captam a energia sonora liberada pelo objeto. Testes de AE são muitas muit vezes realizados em componentes mecânicos e estruturas quando em funcionamento, uma vez que elas oferecem carga suficiente para a propagação de defeitos e,, consequentemente, provocar emissões acústicas. A segunda diferença é que os ensaios AE lidam com processos dinâmicos, ou seja, mudanças em um material de forma contínua. Isto é particularmente significativo porque somente as características ativas, por exemplo o crescimento da falha, são destacad destacadas. s. A capacidade de discernir entre desenvolvimento e estagnação es de defeitos é significativa. No entanto, é possível que falhas possam passar despercebidas por completo caso a carga não seja alta o suficiente para causar um evento acústico. Além disso, os testes AE fornecem geralmente uma indicação imediata relacionada acionada com a resistência ou risco de falha de um componente[16]. Após a configuração e montagem do equipamento de análise, o sensor é montado na superfície de ensaio e mantido em posição com fita adesiva ou cola. O operador monitora os sinais emitidos com m as tensões induzidas no objeto. Quando um sinal acima de um limiar de referência,, ou de ruptura, é obtido corretamente, parâmetros como amplitude, contagem dos pulsos (hits)) e a área medida do sinal retificado (Energia), duração e tempo tempo de subida podem ser avaliados. A figura 3.12 mostra sinais típicos obtidos por emissão acústica. As características do sinal de AE mostrado nessa figura são descritos a seguir. Pulsos ou hits ou LIMIAR Ultrapassagem do limiar Figura 3.12 - Curva típica de sinais de emissão acústica obtida nos ensaios. Fonte: Adaptado de DT Education Resource Center [15] 26 • Amplitude, também chamada “ASL”, é a maior tensão medida em uma onda e é informada em decibéis (dB). Este é um parâmetro importante na inspeção de emissão acústica, pois determina a detecção do sinal. Sinais com amplitudes abaixo do limite ou limiar (chamado de “threshold”) definido pelo operador, não serão considerados. • Tempo de subida (“Rise time”) é o intervalo de tempo entre o primeiro limiar de passagem e do pico de sinal. Este parâmetro está relacionado com a propagação da onda entre a fonte do evento de emissão acústica e do sensor. Portanto, o tempo de subida é utilizado para a qualificação de sinais e como critério de filtro de ruído. • Duração é a diferença de tempo entre os cruzamentos de limiar (“threshold”) e as medidas. A duração pode ser usada para identificar diferentes tipos de fontes e filtrar ruídos. Como as contagens, esse parâmetro depende da magnitude do sinal e da acústica do material. • Energia, também chamada “Marse”, é a medida da área sob o sinal de tempo corrigido da tensão linear do transdutor. Isso pode ser pensado como a amplitude relativa do sinal e é útil porque a energia de emissão pode ser determinada. A energia também é sensível à duração e à amplitude do sinal, mas não leva em conta limites definidos e as frequências de operação. A energia absoluta é regularmente utilizada nas medições de emissões acústicas, retificada para raiz quadrática média (RMS) e informada em volts. • Totalização (ou contagem de pulsos, chamados “hits”) refere-se ao número de pulsos (“hits”) emitidos pelo circuito de medição, a partir do limiar definido. Dependendo da magnitude do evento AE e das características do material, uma batida pode produzir um ou vários aspectos. Apesar de ser um parâmetro relativamente simples para coletar, ele geralmente precisa ser combinado com amplitude e/ou medição da duração da prestação da informação[15]. A princípio, os sistemas baseados em sinais de AE medem qualitativamente o dano em uma estrutura. A fim de se obterem resultados quantitativos sobre o tamanho, profundidade e aceitabilidade global de um dado, outros métodos de ensaios (muitas vezes testes de ultrassons) são necessários. Além da necessidade de outros ensaios complementares para análise quantitativa, outra desvantagem da AE decorre de ambientes com a geração de ruídos estranhos, cuja implementação de filtros pode ser muito trabalhosa[15]. Para aplicações de sucesso, a separação dos sinais e a redução de ruídos são fundamentais. 27 A utilização de sensores de emissão acústica para detecção do fenômeno da cavitação, a caracterização da sua intensidade e das relações com perda de rendimento hidráulico, problemas associados (vibração, desgaste de mancais, emissão sonora intensa) e a erosão provocada nos materiais são temas que carecem de publicações no mundo científico. Atualmente, as técnicas de análises utilizando técnicas de emissões acústicas concentram-se na avaliação de falhas principalmente de materiais sujeitos a cargas estáticas, como em vasos de pressão[16] e ou, em menor escala, dinâmicas, com o caso de análise de fadiga em mancais[17]. Para o monitoramento da cavitação, um fenômeno tipicamente de fluidos líquidos, as diagnoses utilizando análise de vibrações e hidrofones são hoje bem estudadas. No entanto, aplicação de emissão acústica (AE) nesse campo ainda é incipiente. Por isso, carece-se de acervo bibliográfico sobre o monitoramento de sistemas de bombeamento utilizando AE. Entretanto, recentes trabalhos tratam das técnicas de emissões acústicas para monitoramento de máquinas rotativas para o transporte fluido[13]. Emissões acústicas são definidas por ondas elásticas geradas pela liberação de energia no momento que uma deformação ou dano (colapso) ocorre tanto na superfície quanto no interior do material ou fluido. Trata-se, portanto, de um fenômeno que ocorre quando uma descontinuidade é submetida à solicitação perturbadora, que pode ser térmica ou mecânica. Uma área portadora de defeitos é uma área de concentração de tensões que, uma vez estimulada, origina uma redistribuição de tensões localizadas. Este mecanismo ocorre com a liberação de ondas de tensões na forma de ondas mecânicas transientes. A técnica consiste em captar esta perturbação no meio, através de transdutores piezoelétricos instalados de forma estacionária sobre a estrutura. Conforme a ABENDI –Associação Brasileira de Ensaios Não Destrutivos e Inspeção[18], “o princípio do método é baseado na detecção de ondas acústicas emitidas por um material em função de uma força ou deformação aplicada nele. Caso este material tenha uma trinca, descontinuidade ou defeito, a sua propagação irá provocar ondas acústicas detectadas pelo sistema. Os resultados do ensaio por emissão acústica não são convencionais. Na realidade este método não deve ser utilizado para determinar o tipo ou tamanho das descontinuidades em uma estrutura, mas sim, para se registrar a evolução das descontinuidades durante a aplicação de tensões para as quais a estrutura estará sujeita, desde que as cargas sejam suficientes para gerar deformações localizadas, crescimento do defeito, destacamento de escória, fricção, ou outros fenômenos físicos. Aplicamos a emissão acústica quando queremos analisar ou estudar o comportamento dinâmico de defeitos em peças ou em estruturas metálicas complexas, assim como registrar sua localização”. 28 Segundo relatos de Alfayez et al[13], outros pesquisadores, como Derakshan et al, em 1989 e Neill, em 1986, investigaram o colapso de bolhas de água como fonte de emissão acústica, comentando sobre a alteração na amplitude do pulso associado à intensidade do colapso. Neill relatou a possibilidade de geração de sinais AE durante o colapso das bolhas e o decréscimo da intensidade do sinal em cavitação extrema. Além disso, Alfayez et al[13] observaram que o fenômeno da cavitação era reconhecido antes mesmo do critério de 3% de queda da altura manométrica, utilizado pelo “Hydraulic Institute”. Reconheceram também a formação do que Neill chamou de “nuvem de bolhas visíveis”, capazes de provocar a queda da intensidade do sinal AE quando o processo se submetia à condição mais intensa da cavitação. Ainda de acordo com Alfayez et al[13], concluíram que o aumento dos níveis de sinais da energia (RMS) estaria associado ao aumento da intensidade da cavitação. Como conclusões finais, os estudos apresentaram a técnica AE como possível na detecção da cavitação inicial, na determinação do ponto de melhor operação da bomba (Best Efficient Point – BEP) e estimularam pesquisadores a avançarem nos estudos desta área do conhecimento[13]. 3.5 - RESISTÊCIA DOS MATERIAIS AO PROCESSO DE EROSÃO POR CAVITAÇÃO A determinação do material empregado na fabricação dos rotores é da maior importância no processo de seleção das unidades que compõem uma instalação de bombeamento. Além das compatibilidades com os fluidos recalcados e temperatura de trabalho, o material deverá resistir à erosão por cavitação de maneira satisfatória, uma vez que, a rigor, todo material conhecido pode ser afetado pela cavitação. Baseado em ensaios de laboratórios de corpos de provas de diversos materiais comuns na fabricação de rotores, Macintyre[4] elaborou uma lista de alguns materiais, em ordem crescente de resistência de sua capacidade de resistir à cavitação: ferro fundido, alumínio, bronze, aço fundido, aço doce laminado, bronze fosforoso, bronze manganês, aço Siemens-Martin, aço níquel, aço-cromo (12Cr), ligas leves de aço inoxidável especiais (18Cr-Ni). De acordo com o mesmo autor, o fabricante suíço de turbinas Escher Wyss ensaiou dentro de um túnel de cavitação à pressão no difusor de 50kgf/cm2 e velocidade da água de 100m/s, pequenas amostras de ligas utilizadas como materiais construtivos de turbinas. As ligas variam sua composição, com acréscimo de níquel, cromo e molibdênio. A perda de material, ao final dos testes, está mostrada na tabela 3.2. 29 Tabela 3.2 - Perda de massa de corpos de prova de diferentes materiais ensaiados utilizandose dipositivo ultrassônico de cavitação. Fonte: Escher Wyss apud Macintyre[4] Dureza Perda de material RefeC Si Mn Ni Cr Mo Brinell Material rência kgf/mm2 (gramas) A Aço padrão(Stg 45,97) 0,25 0,35 0,40 140 0,5155 B Stg L 1 0,28 0,45 1,50 185 0,2456 C Stg Lh 1 0,15 0,35 0,30 0,75 13,5 220 0,1751 D Stg Lh 4 Mo 0,09 0,45 0,65 180 0,0953 9 17 2,5 Observa-se que a maior dureza da liga denominada Stg-Lh1(referência “C”) não corresponde à menor perda de material, como se deveria esperar para uma análise da resistência à erosão por cavitação somente atribuída à dureza do material. Portanto, a resistência à erosão por cavitação não está associada somente à dureza do material. Procopiak et al[19], em ensaios de resistência à erosão por cavitação em um aço inoxidável austenítico de liga complexa denominada Hydroloy 914 e outra liga de cobalto denominada Stellite, nuas e submetidas a dois processos de modificação superficial (refusão e esmerilhamento), comprovaram tal afirmação. O Stellite 21, mais duro que o Hydroloy, apresentou menor resistência à erosão por cavitação. Também, após as modificações superficiais de esmerilhamento e refusão, a maior resistência à erosão por cavitação foi notada no Hydroloy, menos duro, submetido à modificação superficial por refusão. O trabalho de Procopiak et al[19]comprovou que a resistência à erosão por cavitação é também influenciada pela técnica de acabamento das superfícies e, no caso de seus estudos, superfícies refundidas comportam-se melhor quanto à resistência à cavitação quando comparada a uma superfície esmerilhada idêntica. Procopiak et al[19] também concluíram que a erosão por cavitação induz uma transformação de fase que depende da microestrutura da superfície e da técnica de acabamento usada. Eles se basearam no fato conhecido e relatado por Richiman[20] de que a energia de falha de empilhamento é um dos fatores principais quanto à influência à resistência à erosão por cavitação. Valores mais baixos de energia de falha de empilhamento resultam em uma distribuição mais homogênea de discordâncias, com menor mobilidade de deslocamento, ou seja, uma tendência mais baixa à formação de células de discordância. 30 Além disso, resulta em maior resistência à deformação, a uma taxa mais baixa de fluência e, no caso de seus estudos, a uma melhor suscetibilidade à formação de martensita induzida pela deformação. A mudança da sequência de empilhamento do cristal cúbico de face centrada (CFC) é igual à formação de uma camada fina de um cristal hexagonal compacto fechado (HC). Por exemplo, Richiman[20] cita, quando uma falha de empilhamento ocorre em um cristal CFC, significa que uma sequência de empilhamento muda de ABCABCABC para ABCABABC, sendo que nessa última inclui-se uma fina camada de um cristal HC. Este tipo de falha de empilhamento pode ocorrer pela dissociação de uma discordância perfeita em uma discordância prolongada que consiste em duas discordâncias parciais e em uma falha de empilhamento inclusa. Quanto mais baixa a energia de falha de empilhamento, maior a distância entre duas discordâncias parciais e maior a área de falha de empilhamento. Essa discordância prolongada é muito difícil de mover, conduzindo ao endurecimento e aumento da resistência à erosão[19]. Em estudos utilizando um equipamento de ensaio de discos rotativos, Miranda[5] utilizou corpos de prova de diferentes materiais, submetendo-os a ensaio de erosão por cavitação. A perda de massa resultante de seu trabalho experimental está mostrada na tabela 3.3. Tabela 3.3- Perda massa dos corpos de prova em ensaios em discos rotativos com furos indutores. Fonte: MIRANDA, 2007[5]. Tempo Perda de massa dos corpos de prova-CDP (mg) (h) CDP 1 Alumínio CDP 2 CDP 3 Ferro Bronze CDP 4 CDP 5 Ferro Alumínio 0,7 1,0 1,7 1,9 2,1 2,6 2,7 2,7 2,7 3,1 Ferro Bronze CDP 8 Ferro fundido cementado cementado 5 10 15 20 25 CDP 7 fundido fundido fundido CDP 6 3,9 9,3 13,8 18,1 23,6 -0,2 0,0 -1,6 -2,3 -3,4 0,4 0,4 1,9 2,3 2,4 2,3 3,0 2,9 2,7 2,9 3,8 8,7 12,9 17,4 22,7 -0,6 -1,4 -0,7 -1,8 -2,5 Pela observação das curvas obtidas em seus ensaios, com os corpos de prova de bronze, conforme a figura 3.13, é possível notar que os mesmos apresentaram uma perda de massa aproximadamente constante durante o ensaio, representado pela linearidade do gráfico e pelas similaridades dos resultados obtidos para os dois corpos de prova, CDP3 e CDP 7. 31 Figura 3.13 - Curva experimental do desgaste do bronze obtida na máquina de ensaio de erosão por cavitação utilizando disco rotativo com furos indutores. indutores [5] Fonte: MIRANDA, 2007 . O pesquisador também analisou as superfícies dos corpos de prova em microscópio eletrônico de varredura (MEV), para caracterização das superfícies que apresentaram presentaram erosão por cavitação. Os corpos de prova em bronze foram os que apresentaram maior perda de material por erosão, em comparação aos demais corpos de prova. Ao analisar no MEV os corpos de prova em bronze, notou-se se a grande incidência de crateras (“pittings”)) de erosão na extremidade de uma determinada área do corpo de prova, na parte da esteira de cavitação. A figura 3.14 mostra uma microfotografia fotografia do corpo de prova, prova obtida por microscópio eletrônico de varredura, após 25 horas de ensaio, ensaio evidenciando iando as crateras formadas pela erosão por cavitação, bem como o aspecto esponjoso e rendilhado da superfície. Figura 3.14 - Microfotografia otografia do corpo de prova de bronze com aumento de 500x e 25 horas de ensaio em dispositivo de discos rotativos. Fonte: MIRANDA, 2007[5]. 32 A cavitação é um fenômeno que pode existir sob diversas situações e variáveis. variáveis. A resistência dos materiais aos processos de erosão por cavitação depende de diversos fatores (além de sua dureza, sua microestrutura, tratamentos térmicos e processos p de conformação)[12,19,24]. A figura 3.15, mostra como a evolução e propagação das trincas em revestimentos interferem na resistência do material ao desgaste por cavitação[24]. Espitia et al[24] investigaram o comportamento de corpos de prova de uma um liga ASTM A743 revestida com WC/Co–FeNiCr WC/Co comercial em testes em dispositivo vibratório ultrassônico, conforme ASTM G 32. As microfotografias apresentadas na figura 3.15, retiradas de um mesmo ponto, na mesma ampliação antes e depois de um ensaio de 6 ho horas, ras, sugerem maior arrancamento de material a partir das bordas das trincas existentes no revestimento. Observa-se Observa se que a forma geral das trincas se manteve. As falhas encontradas nos revestimentos diminuíram o desempenho do material quanto à erosão por cavitação, cavitação, embora os revestimentos alcançaram resultados positivos na proteção contra a corrosão[24]. Figura 3.15 – Superfície analisada nalisada em MEV de uma liga ASTM A743 revestida com WC/Co–FeNiCr comercial: (a) antes e (b) depois de 6 horas de testes em dispositivo dispo ultrassônico conforme ASTM G 32. Fonte: ESPITIA e TORO [24] O efeito combinado de diversos fatores, fatores durante a operação sob cavitação, cavitação como agressividade, temperatura e a abrasividade do fluido pode podem interferir no desgaste erosivo. Além disso, as trincas rincas pré existentes oriundas da conformação do material ou na formação da solução sólida da liga ou mesmo a ação tribológica do meio ao qual o corpo de prova está sujeito interferem no desgaste erosivo. Portanto, pode-se pode afirmar que o estudo do comportamento de materiais is metálicos submetidos à erosão por cavitação em condições de 33 uso (equipamentos montados) é tema de grande relevância para o desenvolvimento de máquinas e equipamentos mais resistentes e duráveis. Ensaios de desgaste por cavitação em protótipos de máquinas comerciais podem gerar resultados mais confiáveis e fisicamente mais fidedignos, pois são realizados em condições reais de operação. 34 4 - MATERIAIS E MÉTODOS As variáveis de controle de uma instalação elevatória são diversas: características do fluido (viscosidade, temperatura, massa específica, compatibilidade com os materiais dos equipamentos, abrasividade, etc.), alturas e distâncias a percorrer, materiais da bomba e tubulações, acessórios (quantidade e perda de carga unitária), velocidades de escoamento, vazão, rotações das máquinas, vibrações e balanceamentos, condições dos acoplamentos, temperatura dos mancais, etc. O monitoramento de todas estas variáveis não é uma tarefa usual. Neste trabalho, um protótipo de instalação de bombeamento é utilizado para os estudos do desgaste provocado por cavitação. Nesta instalação utiliza-se um rotor comercial fabricado com liga de cobre. O comportamento desse rotor quando sujeito à cavitação é avaliado por meio da medição de algumas variáveis de desempenho da instalação durante um determinado tempo de operação. O rigor científico requerido para a avaliação do comportamento da planta à medida que o rotor desgasta exige um aparato experimental complexo de apropriação e condicionamento de sinais emitidos pela instalação. A parte experimental e as metodologias utilizadas para a realização desse trabalho estão descritas em duas partes. A primeira parte trata da caracterização do protótipo montado para a realização dos ensaios nos rotores em condições de trabalho: a instalação elevatória, suas tubulações, motor, bomba e acessórios, os dispositivos e circuitos de condicionamento de sinais de pressão, ruídos e vazão. Além disso, apresenta a metodologia utilizada durante os testes, bem como os procedimentos utilizados para funcionamento e desmontagem dos rotores da bomba. A segunda parte trata dos procedimentos adotados nos ensaios específicos realizados nos rotores, tais como avaliações da massa, massa específica, análises microestruturais das superfícies antes e após os ensaios de desgaste por cavitação. 4.1 – DESCRIÇÃO DO APARATO EXPERIMETAL A instalação elevatória utilizada para os ensaios de desgaste por cavitação permite a tomada de água com sucção positiva ou negativa, utilizando uma bomba centrífuga de um estágio com rotor de 198mm de diâmetro. A instalação succiona a 2265mm de altura do nível da água. A figura 4.1(a) apresenta um desenho esquemático dessa instalação e a instrumentação utilizada e suas características geométricas estão mostradas na figura 4.1(b). 35 PIT 01 e PIT 02 – transmissores indicadores de pressão PIT 02 FIT 01 – transmissor indicador de vazão AET AET -transmissores de sinais sinai de emissão acústica Motobomba 15cv PIT01 FIT 01 Tanque de água limpa Tubo transparente Figura 4.1(a) Figura 4.1(b) Figura 4.1 - (a) – Esquema da instalação elevatória com sucção positiva e instrumentação utilizada; utilizada (b) – Esquema da instalação elevatória com sucção positiva com as características e dimensões das tubulações tubulaçõe de sucção e recalque 36 A linha de sucção possui tubulação comercial em PVC roscável de 4 polegadas de diâmetro (diâmetro nominal –DN= 100mm ou 4” – Diâmetro externo - De=113mm – Diâmetro interno - Di=97,8mm) com comprimento de 5000mm da válvula de pé e crivo crivo até uma bifurcação em 90°.. A partir dessa bifurcação a linha selecionada reduz o diâmetro para tubulação comercial em PVC roscável 1 ¼ de polegada de diâmetro (DN=40mm, (DN= , De=42mm, Di=40mm), Di=40mm) onde existe um registro de gaveta DN40. Essa tubulação final de 40mm de diâmetro tem cerca de 1300mm de comprimento. O objetivo de tal restrição é provocar aumento da velocidade de escoamento na sucção, aumentando perdas de carga a fim de facilitar a ocorrência da cavitação. No recalque, a tubulação inicial de 1500mm de d comprimento tem tubulação comercial em PVC roscável com diâmetro de 2 polegadas (DN=50mm, DN=50mm, De=60mm; Di=50,8mm) passando para tubulação comercial em PVC roscável de 4 polegadas de diâmetro em 6700mm 00mm de comprimento total. A figura 4.2, em duas vistas, mostra most algumas bancadas de ensaios de bombas,, com destaque para as tubulações, reduções e linhas disponíveis da bancada montada para este trabalho (BC 23R). As bancadas integram o Laboratório de Eficiência Energética em Hidráulica e Saneamento (LENHS), instalado do nas dependências do Centro de Pesquisas Hidráulicas e de Recursos Hídricos (CPH) da Escola de Engenharia da Universidade Federal de Minas Gerais. BC23R (a) (b) Figura 4.2 - Fotografias frontal (a) e lateral (b) de bancadas de ensaios do LENHS/ LENHS CPH – EEUFMG, com detalhes da instalação (BC23R) montada para esse trabalho. trabalho Fonte: fotografia do autor O conjunto propulsor da energia hidráulica é do tipo bomba hidráulica centrífuga, monoestágio, com rotor fechado, sem sistema de acoplamento motor-bomb motor bomba, também 37 chamado de monobloco. A extensão do eixo do motor permite a retirada do rotor sem alterar alinhamento, pois o eixo é único da bomba e do motor. Características principais: Fabricante: Schneider Modelo: BC 23R 1 ¼ Rotor: fechado, de diâmetro 198mm, em liga de “bronze” BZ 81-3-7-9 ASTM 84400, conforme certificado de qualidade disponibilizado pelo fabricante (Anexo 3). Bocais com rosca BSP Caracol da bomba fabricado em ferro fundido nodular Intermediário fabricado em ferro fundido GG-15 Selo mecânico constituído de aço inox AISI-304, buna N, grafite e cerâmica Motor elétrico IP-55, 2 Pólos, 60 Hz; 15CV, 3520rpm, Fabricante WEG Para a partida do sistema, foi acoplado ao motor um inversor de freqüência marca Weg, modelo CFW09. As figuras 4.3(a) e (b) mostram alguns detalhes do conjunto motor e bomba utilizados nos ensaios. (a) (b) Figura 4.3- (a) Conjunto motor e bomba BC 23 R e (b) vista em corte do rotor e selo mecânico Fonte: catálogo técnico do fabricante Schneider Motobombas, 2008[9] O conjunto de acionamento está montado a 100mm do piso, em suporte metálico. 4.2 –ISTRUMETAÇÃO 38 As alterações no comportamento de variáveis importantes na planta utilizada são acompanhadas durante todos os ensaios. Além do monitoramento em tempo real propiciado pelo sistema de sensoriamento e acondicionamento de sinais de forma digital, são elaboradas listas de verificação manual para acompanhamento dos parâmetros medidos, cujas anotações são feitas em intervalos regulares a cada teste. O sistema de instrumentação dessa instalação elevatória emprega quatro sensores de pressão, um sensor de vazão e dois sensores de emissão acústica. Dois sensores de pressão são instalados na linha de sucção para monitorar a variação de pressão de sucção durante os ensaios realizados. Um vacuômetro analógico comercial encontra-se montado a 30 cm da conexão da entrada da bomba e um transmissor piezelétrico de pressão (PIT 01 –Transmissor e Indicador de Pressão) é instalado a 20 cm dessa conexão. Para o recalque instalou-se também um transmissor piezelétrico de pressão (PIT 02–Transmissor e Indicador de Pressão) junto a um manômetro com glicerina a 30 cm da conexão de recalque. O uso de dois sensores para cada linha – sucção e recalque - tem o intuito de comparar as medidas fornecidas pelo sensor piezelétrico. Para facilitar a visualização da geração de bolhas na linha de sucção, dois segmentos de tubo transparente são utilizados na linha de sucção, próximos aos sensores de pressão. Além desses sensores, encontra-se instalado um transmissor indicador de vazão (FIT 01) na linha de recalque após 1500mm da ampliação para 100mm de diâmetro e dois transmissores de sinais de emissão acústica (AET) afixados na carcaça da bomba, próximos à linha de descarga. Os sensores utilizados para medirem as grandezas de interesse produzem como saída sinais elétricos analógicos. Esses sinais analógicos são condicionados por meio dos circuitos eletrônicos, adequando-os às limitações de faixa de sinal de entrada e taxa de amostragem impostas pela placa de aquisição de dados, que convertem o sinal analógico em digital. Esse conjunto de equipamentos e dispositivos compõe os sistemas de medição montados para a detecção e estudo do fenômeno da cavitação e suas conseqüências. A figura 4.4 mostra uma vista geral do aparato instrumental utilizado. As características desses sistemas de medição estão descritas nas subseções seguintes. 39 Figura 4.4 - Vista geral do aparato da instrumentação Fonte: fotografia do autor 4.2.1 MEDIÇÃO DE PRESSÃO O O sistema de medição de pressão na sucção e recalque é composto por 2 sensores, 2 circuitos de condicionamento de sinal e uma placa de aquisição de dados. A figura 4.5 5 apresenta o desenho esquemático do sistema de medição de pressão. Figura 4.5 - Desenho enho esquemático do sistema de medição de pressão. ressão. Os sensores de pressão são do modelo Warme WTP 4010. Esse tipo de sensor é piezoresistivo e está ilustrado na figura 4.6.. O seu principio físico de medição é a mudança na resistência elétrica do material semicondutor em função da deformação. deformação Internamente nternamente ao dispositivo existe uma ponte de Wheatstone de piezoresistores. A partir desse princípio, o sensor em estudo converte a pressão aplicada pelo fluido em sinal elétrico, que posteriormente osteriormente é amplificado e linearizado. 40 Figura 4.6 - Sensor de pressão Warme WTP 4010. Fonte: Catálogo técnico WARME, 2009. A figura 4.7 ilustra um exemplo de configuração em ponte de Wheatsone de quatro piezoresistores. Os resistores foram posicionados individualmente de modo que que dois deles em paralelo aumentam a resistência quando há deformação e os outros dois em paralelo diminuem a resistência. onte de Wheatstone. Figura 4.7 - Piezoresistores configurados em ponte .1 mostra as principais características WTP 4010. A tabela 4.1 Tabela 4.1 - Características dos transdutores de pressão WTP - 4010. Fonte: Catálogo técnico WARME, WARME 2009 -5 a 5PSI e 1 a 35PSI Faixa de pressão (span) Sinal de saída 4 a 20mA Tensão de alimentação 14 a 36V Consumo de corrente Max 20mA Sensibilidade 1,6mA/bar e 0,47mA/bar 41 4.2.2 CIRCUITOS DE CODICIOAMETO DE SIAIS PARA OS SESORES DE PRESSÃO A saída do sensor de pressão Warme WTP 4010 é um sinal de corrente, portanto,deve ser feita a sua conversão para um sinal de tensão através de um resistor. O valor valor desse resistor foi escolhido de forma que não fosse necessário o uso de um amplificador de sinal, para que a faixa de sinal de tensão corresponda à faixa de sinal de entrada da placa de aquisição de dados. A fim de evitar a deturpação de sinais (“aliasing”), ( , foi projetado um filtro passa-baixas passa que atenue o sinal nas freqüências indesejáveis. O desenho esquemático do circuito de condicionamento de sinais para o sensor de pressão está apresentado na figura4.8,, onde R é a resistência elétrica e C é o capacitor. capaci Para simplificar o circuito, escolheu escolheu-se utilizar um filtro passa-baixas baixas de primeira ordem cujas características atendam os requisitos de atenuação e freqüência de corte. Figura 4.8 - Desenho esenho esquemático do circuito de condicionamento de sinais paraa o sensor de pressão. Importante acrescentar que o sensor de pressão deve ser interligado ao circuito de condicionamento de sinais utilizando um par trançado em cabo blindado, com blindagem aterrada em um único ponto. 4.2.3 MEDIÇÃO DE VAZÃO O sistema dee medição de vazão é composto por um sensor de vazão, um circuito de condicionamento de sinais e uma placa de aquisição de dados. A figura 4.9 apresenta o desenho esquemático desse sistema. 42 Figura 4.9 - Desenho esquemático do sistema de medição de vazão vazão. O sensor de vazão utilizado é o Promag H33 da Endress+Hauser, flangeado de 1100mm, apresentado na figura 4.10, que possui o seguinte princípio físico de medição: a lei de indução de Faraday indica que uma tensão é induzida em um condutor que se movimenta dentro de um campo magnético. Na medição eletromagnética, o meio em vazão corresponde ao condutor em movimento. Sendo assim, a tensão induzida é proporcional à velocidade do fluido. Figura 4.10 - Sensor de vazão azão Promag 33 H da Endress+Hauser. Fonte: fotografia ografia do autor .2 mostra as principais características do sensor. A tabela 4.2 Tabela 4.2 - Características do sensor ensor de vazão azão Promag 33 H da Endress+Hauser. Fonte: Catálogo Técnico TI 027D/06/en No. 50063743 Diâmetro Nominal Vazões medidas (m3/h) DN 100mm 4” Mínimo Mín Parâmetro de ajuste Máximo (v=0,3m/s) (v~2,5m/s) (v=10m/s) 8,482 110,5 441,8 Corrente de saída 0/4 a 20mA, isolação galvânica, constante de tempo selecionável de 0,001 a 100s, resolução de 10µA, µA, temperatura de trabalho do fluido de -20 a 130°C °C 43 O desenho esquemático do circuito de condicionamento de sinais para o sensor de vazão está apresentado na figura 4.11 Figura 4.11 - Desenho esquemático do circuito de condicionamento de sinais para o sensor de vazão. Assim como no caso do sensor de pressão, deve ser utilizado um par trançado em cabo blindado, com blindagem aterrada em um único ponto para interligar o sensor de vazão ao circuito de condicionamento de sinais. si 4.2.4 PLACA DE AQUISIÇÃO DE DADOS A placa de aquisição de dados usada no n sistema de medição de pressão e vazão é a PXI 6229 da National Instruments, cujas principais caracte características estão apresentadas na tabela abela 4.3. Tabela 7.3 - Características da Placa PXI 6229. Fonte: (NATIONAL INSTRUMENTS, 2009c) Entradas Resolução Faixa de Taxa analógicas 32 entrada (+/-) 16bits amostragem 0,2V;1,0V;5,0V 250KS/s de Impedância de entrada 10GΩ e 10,0V Essa placa constitui o módulo de aquisição de dados PXI 8106 da National Instruments, mostrado na figura 4.12. 44 Figura 4.12 - Módulo de aquisição aquis de dados PXI 8106 da National Instruments. Instruments Fonte: Catálogo técnico da National Instruments, 2009d Para o monitoramento dos sinais, sinais um sistema supervisório específico utiliza o programa Lab View conectado ao módulo de aquisição de dados PXI 8106 da National tional Instruments. A figura 4.13 mostra a página principal do supervisório, destacando cada sinal: vazão, pressão de sucção e pressão de descarga durante um ensaio. Figura 4.13 - Página principal do supervisório desenvolvido. Fonte: fotografia do autor 45 4.2.5- SESORIAMETO IAMETO POR EMISSÃO ACÚSTICA O sistema de aquisição e processamento de sinais para os ensaios de emissões acústicas ((AE) é composto por uma placa modelo DISP, de fabricação da Physical Acoustics Corporation (PAC), com quatro canais. Os transdutores trans utilizados são o PAC S-9208 9208 e o R15 I, com pré préamplificador integrado de 40dB e frequência ressonante de aproximadamente 150kHz, ligado à placa através de cabo coaxial.. A placa de AE foi incorporada ao hardware do sistema da PASA, que utiliza o software tware AEWIN (PAC), que parametriza, processa e armazena os dados coletados. O monitoramento por AE é realizado acoplando-se se externamente por meio magnético e fita adesiva os transdutores piezelétricos na carcaça da bomba, utilizando a graxa como elemento dee interface entre o transdutor e a carcaça. A figura 4.14 apresenta um desenho esquemático geral de um sistema de aquisição de dados. Figura 4.14 - Desenho esquemático do sistema aquisição de dados e medição de emissão acústica ns sensores de emissão acústica da PAC, dentre eles o PAC S-9208 A figura 4.15 mostra alguns e o R15 I utilizados. Figura 4.15 - Sensores de emissão são acústica da Physical Acoustics Fonte: Physical Acoustic Corporation, 2009b 46 Na figura 4.16 estão mostrados (a) o pré amplificador utilizado utilizado e (b) o sistema de aquisição de dados específico dos ensaios validados no trabalho. (a) (b) Figura 4.16 - (a) Pré amplificador da Physical Acoustic Corporation e (b) sistema de aquisição de dados da PAC. Fonte: Catálogo técnico da Physica Physical Acoustic Corporation, 2009b 4.3- METODOLOGIA DOS ESAIOS Esta segunda parte trata da metodologia utilizada para a caracterização dos rotores e dos d ensaios físicos e metalográficos realizados. Contém a metodologia utilizada na avaliação da massa, massa específica, specífica, análises da superfície antes e após a sujeição à erosão por cavitação, além da metodologia dos ensaios de determinação de locais preferenciais de desgastes por cavitação e da determinação do fenômeno da cavitação utilizando sensoriamento por emissão emi acústica. 4.3.1 – TESTES DE AVALIAÇÃO DOS LOCAIS PREFERECIAIS DE DESGASTES Antes de intervenções sobre os rotores, especialmente a usinagem para retirada de amostras, faz-se se necessária uma avaliação a respeito dos locais que preferencialmente a erosão ero por cavitação deve incidir sobre os rotores. Os locais preferenciais de desgaste por erosão por cavitação são determinados nessa planta através destes testes. Os rotores são pintados com tinta inerte à água em diversas partes. Ao se submeter ao fenômeno fenômeno da cavitação a tinta deverá ser arrancada em algumas partes e as marcações após a sujeição ao desgaste monitorado são 47 analisadas. O teste se desenvolve com monitoramento das grandezas hidráulicas a cada trinta minutos, num total de 25 horas,, em condições operacionais específicas. Ao término do teste observam-se se as marcações de tinta, verificando onde a retirada da tinta é mais acentuada e se o aspecto da degradação da pintura parece parece-se se com os efeitos da cavitação. Um rotor com as marcações com tinta esmalte te sintético antes do teste está mostrado na figura 4.17. Em (a) a marcação no lado do motor e em (b) as marcações no lado da tubulação de sucção. Marcações de tinta (b) (a) Figura 4.17 - Marcas a tinta no rotor de teste para evidenciar locais preferenciais de desgaste: em (a) a marcação no lado do motor e em (b) as marcações no lado da tubulação de sucção. Fonte: fotografia do autor A seguir, o rotor é retirado da bomba, limpo com água corrente, seco com ar frio e analisado. Depois é retirada a tinta de referência referência da borda externa com uso de solvente para tinta tipo esmalte sintético (thinner). 4.3.2 – ESAIOS DE VISUALIZAÇÃO DA UVEM DE CAVITAÇÃO Os procedimentos adotados nesse teste têm como objetivo visualizar a formação, o movimento e regiões de concentração concentração do colapso das bolhas geradas na cavitação, assim como observar a cavitação pulsante. A visualização da formação, movimentação e colapso das bolhas durante a cavitação pode ser observada nesse ensaio. Para esse procedimento duas extensões de 150mm de tubos os de polietileno transparentes são montadas na tubulação de sucção a fim de visualizar a nucleação e colapso das bolhas e o movimento desta nuvem de 48 cavitação. A figura 4.18 (a) e (b) ilustra a montagem desses tubos, do manovacuômetro e do sensor piezoelétrico trico de pressão instalado na linha de sucção. Sensor de pressão Seções transparentes (b) (a) Figura 4.18 – Montagem dos tubos transparentes e sensores (a) e linha de sucção montada para testes (b). Fonte: fotografia do autor Por meio destes tubos transparentes instalados na linha de sucção da bomba, visualiza-se visualiza a nuvem de bolhas com deslocamentos intermitentes, entre as seções onde foram instalados o manovacuômetro e o sensor piezoelétrico de pressão. No sistema supervisório observam-se observam as leituras do manovacuômetro, doss sensores de pressão de sucção, de descarga e da vazão. A seguir fecha-se se gradualmente a válvula de sucção, observando o deslocamento da nuvem cavitação. Os testes seguintes mantêm a válvula de sucção totalmente aberta e altera-se altera a abertura da válvula de descarga. Abrindo ou fechando a descarga, mas procurando não deixar cair muito a vazão, desloca-se se a nu nuvem de cavitação, visualizada nas seções de tubos transparentes. 4.3.3- ESAIOS DE DETERMIAÇÃO DO FEÔMEO DA CAVITAÇÃO POR EMISSÃO ACÚSTICA A verificação da ocorrência corrência de cavitação na bancada de bomba é efetuada utilizando-se utilizando sensores de emissão acústica.. O monitoramento da emissão acústica é efetuado para diferentes condições de estrangulamento da válvula de descarga. À medida que a intensidade da cavitação aumenta menta ou diminui, espera-se espera se que, além de variações hidráulicas, os ruídos emitidos pela instalação alteram-se. alteram se. Para a avaliação do comportamento da emissão sonora 49 gerada ao longo de ensaios de cavitação utilizamos técnicas de ensaios por emissões acústicas,, mesmo compreendendo que normalmente esses ensaios apresentam resultados somente de natureza qualitativa e cientes de poucos casos relatados utilizando essa técnica em emissões provenientes de fluidos. A fim de se preservarem os rotores de latão, utilizou-se utilizou o rotor de ferro fundido original da instalação, geometricamente similar aos de latão. Durante o processo de ajustes do equipamento efetua-se efetua a verificação da eficiência do acoplamento pelo sinal de resposta da quebra de grafite 0,5mm na superfície em que os sensores se acoplam, procedimento adotado conforme indicam indica as normas ASTM E 750 750-10 e ASTM E1106-86. A interface utilizada entre os sensores e a carcaça da bomba foi graxa mineral comum. Esse teste utiliza o módulo de aquisição da PAC, com dois sensores senso instalados na tampa da bomba, próximos à saída da água, conforme ilustra a figura 4.19. Antes da realização dos ensaios, ensaios faz-se a calibração dos sensores e da recepção do sinal sinal: ajusta-se se um valor ótimo para o limiar de referência da taxa de sinais coletadas, etadas, uma vez que a característica do sinal é previamente determinada e um sinal luminoso de um diodo emissor de luz (LED) indica a ultrapassagem da faixa de leitura do sensor. sensor SENSORES AE Figura 4.19- Posicionamento dos sensores na tampa da bomba durante os testes tes de sensoriamento da cavitação por emissão acústica Fonte: fotografia do autor alteram as condições de operação através de aberturas e A partir da calibração, alteram-se fechamentos das válvulas de sucção e recalque, registrando a intensidade dos sinais gerado gerados e coletados no módulo de aquisição aquisição. 50 Os sinais de emissão acústica obtidos durante esses testes são analisados por meio de diferentes formas. A energia absoluta dos sinais, utilizando-se os valores da energia total do sinal AE, em volts (V), o número de eventos de passagem pelo valor de referência e a amplitude do sinal de emissão (dB) são obtidos a partir das medições dos níveis de emissão acústica. 4.3.4- ESAIOS DE EROSÃO POR CAVITAÇÃO O objetivo principal deste ensaio é avaliar alterações nas características hidráulicas da instalação em função do tempo de sujeição do rotor ao desgaste erosivo, assim como nas características geométricas e na superfície do rotor. Os testes de longa duração do rotor, montado numa instalação elevatória sujeita a cavitação intensa, são executados da seguinte forma: a partir de uma condição de cavitação intensa estabelecida e avaliada pelo sistema de sensoriamento por emissão acústica, o sistema é colocado a funcionar. Em intervalos diários regulares de, aproximadamente, 12(doze) horas, as características hidráulicas da instalação são anotadas: pressão na sucção, pressão na descarga e vazão. Decorridos intervalos maiores, o rotor é sacado da instalação, secado em estufa por uma hora a 150°C e tem aferida sua massa em balança de precisão. A seguir é remontado e retorna a executar o bombeamento. Ressalta-se que não foi encontrado procedimento específico para este teste na literatura técnica, bem como norma para avaliar em condições operacionais o desgaste de rotores de latão em bombas centrífugas. O procedimento operacional para funcionamento do conjunto motor e bomba BC 23 R e retirada dos rotores, padronizado nestes ensaios de desgaste por cavitação, está descrito a seguir: Procedimento de ligar: 1. Abrir a válvula de descarga DN60 2. Abrir a válvula de sucção DN40 3. Abrir a válvula de sucção DN100 da sucção afogada (circuito fechado no reservatório superior) 4. Abrir a válvula de sucção DN100 da sucção positiva (circuito do reservatório de fundo) 5. Ligar inversor de frequencia, ajustando para 3520 RPM 51 6. Fechar válvula de sucção DN 100 da sucção afogada (circuito fechado no reservatório superior), pois o reservatório poderá encontrar-se vazio e pode entrar ar, comprometendo a escorva 7. Ao observar o fluxo contínuo (23m3/h), ajustar a pressão na válvula de descarga DN60 para 2,5bar 8. Verificar a vazão, que deve estar em torno de 22,5m3/h 9. Abrir a válvula DN100 de descarga de fundo do reservatório superior (Importante, senão vazará água no chão após reservatório encher. Cerca de 20minutos) 10. Caso perca a escorva, desligar o inversor, utilizar uma chave estrela de 16mm, retirar o ar da carcaça da bomba e reiniciar a partir do item 5 Procedimento para desligar 1. Fechar a válvula DN100 de descarga de fundo do reservatório superior a fim de mantê-lo com um pouco de água e facilitar a escorva no próximo teste 2. Fechar válvula de sucção DN40 3. Fechar a válvula DN60 de descarga 4. Desligar o inversor Procedimento de abertura da bomba e retirada do rotor 1. Afrouxar a luva de união da sucção (chaves grifo 24” e 18”) e retirar parte da água 2. Afrouxar luva de união da descarga (chaves grifo 24” e 18”). Nesse momento toda água da tubulação entre as válvulas DN40 e DN60 deve escoar 3. Retirar as uniões de sucção e descarga, atentando para os anéis de vedação 4. Retirar os parafusos da tampa utilizando uma chave estrela de 9/16” ou catraca com cachimbo 9/16”.(O parafuso inferior exige um pouco mais de trabalho) 5. Levantar um pouco o conjunto com auxílio de uma alavanca e retirar a tampa, protegendo o anel de vedação. 6. Retirar parafuso central do rotor com chave estrela 9/16”, segurando o rotor com uma alavanca para não girar. 7. Com auxílio de um saca-polia, retirar o rotor Para montagem, deve-se proceder o inverso atentando para a correta inserção da chaveta no respectivo rasgo. 52 4.3.5- METODOLOGIA OGIA PARA CARACTERIZAÇÃO COSTRUTIVA DOS ROTORES UTILIZADOS Para esse projeto utilizam-se rotores de latão de 198mm de diâmetro,, fundidos e usinados em um único lote. Segundo o fabricante, o material empregado nos rotores é uma liga BZ 81 81-3-79 ASTM 84400. A composição, conforme certificado de qualidade do fabricante (ver anexo 3), é de 78 a 82% de cobre; 2,5 a 3,5% de estanho; 6 a 8% de chumbo; 7 a 10% de zinco; até 1% de níquel; até 0,005% de alumínio. A massa específica indicada é de 8,73g/cm3. A fim de permitir comparações entre rotores novos e degradados, opta-se opta se por separar um rotor e utilizá-lo como referência. Ao o de referência, adota-se se a marcação “X”. Esse rotor pode ser cortado e retirado fragmentos para amostras de referência,, considerando que os demais são semelhantes, Os outros têm marcações numéricas iniciadas em “1”. A fotografia 4.20 mostra um desses rotores, com as marcações de referência. Em (a) a marcação no lado do motor e em (b) as marcações no lado da tubulação de sucção. Marcação “1” (a) (b) Figura 4.20 - Rotor de latão utilizado para ensaio de erosão por cavitação:: rotor de teste “1” visto do lado do motor (a) e do lado da tubulação de sucção (b), destacando as marcações permanentes de identificações. A fotografia 4.21 mostra ostra o dispositivo e o processo de usinagem transversal ao furo de centro do rotor, formando um corte transversal, para evidenciar as características internas e, especialmente, as pás do rotor. 53 Figura 4.21 – Usinagem transversal ao eixo do motor no rotor rotor de referência Fonte: fotografia do autor PÁS Após a identificação por meio de punção, os rotores são pesados utilizando uma balança da marca Marte, modelo A 5000, eletrônica, de leitura digital, com sensibilidade de 0,1g e carga máxima 5kg. Antes de cada aferição ferição de d peso, os rotores são colocados em uma estufa a 150ºC, durante uma hora,, para retirada de umidade. umidade. A medição do volume ocupado por cada rotor é efetuada em dispositivo construído para medição de nível com sensor de ultras ultrassom, menor divisão de 0,5mm, mm, de forma tal que se pode de movimentar os rotores dentro do reservatório com água para a retirada retir do ar que porventura possa estar aprisionado internamente. As figuras 4.22 e 4.23 mostram a balança e o dispositivo especialmente construído e adaptado para medição do volume deslocado pelo rotor. Figura 4.2 .22 - Balança Marte A5000. Fonte: catálogo do fabricante Marte Balanças e Aparelhos de Precisão Ltda. 54 Figura 4.23 - Dispositivo eletrônico o de medição de nível por ultrassom,, especialmente adaptado para esse ensaio. Fonte: fotografia do autor 4.3.6 - ESAIOS METALOGRÁFICOS 4.3.6.1-CARACTERIZAÇÃO CARACTERIZAÇÃO METALOGRÁFICA DOS ROTORES A escolha do material do rotor (latão) parte de duas premissas: a primeira de preservar a instalação original que utiliza rotor de ferr ferroo fundido. A segunda, baseada em estudos anteriores [3,4,5,6,21] , de utilizar um material que apresenta maior desgaste em menor tempo, tempo sem ganhar massa por excessiva oxidação, como é o caso do ferro fundido, ou reduzir a taxa de desgaste por formação de camada ca protetora,, como faz a alumina em rotores de alumínio[5,6]. Para os ensaios de caracterização microestrutural dos rotores são utilizadas a microscopia eletrônica de varredura, as técnicas de caracterização por espectrometria EDS e fluorescência de raio X – EDX. Nestes ensaios, são comparadas a composição química fornecida pelo fabricante e a análise EDX do rotor de referência com o objetivo de caracterizar a solução Cu CuZn em seu respectivo diagrama de equilíbrio. São também comparadas as micrografias de uma mesma região do rotor de referência e do rotor de teste após ensaio de longa duração, a fim de avaliar as modificações microestruturais, especificamente, a concentração de determinados elementos e o perfil da superfície erodida. Para avaliar as superfícies ícies dos rotores antes e após serem submetidos à degradação por cavitação em condições de operação, faz-se faz se uma avaliação por metalografia micrográfica nas suas superfícies. Como não é possível retirar amostras da parte interna em um rotor para 55 micrografá-lo e depois submetê-lo a ensaios, opta-se por separar um rotor e utilizá-lo como referência. O objetivo é promover a comparação das superfícies antes e após a degradação. Os ensaios micrográficos de caracterizações dos rotores realizaram-se num microscópio eletrônico de varredura (MEV) do fabricante Shimatzu, modelo SSX-550 com software de monitoramento de imagens Superscan, nas dependências do Laboratório de Caracterização de Materiais do Cefet MG – Campus I, em Belo Horizonte. As amostras são extraídas de locais semelhantes nos rotores. Para os primeiros ensaios no MEV, as amostras são limpas apenas com acetona e água destilada. O objetivo dessa limpeza superficial é avaliar as contaminações existentes, principalmente da água no sistema de bombeamento. Nos ensaios posteriores a preparação das amostras é baseada nas propostas de Azevedo[22] para micrografia de latões tipo α, feitas com reativo recente de Persulfato de Amônia. Azevedo sugere, para um ataque acelerado, aumentar 25% de amônia, imergir os corpos de prova por cerca de um minuto e lavá-los com a água corrente e álcool. Para destacar o efeito de relevo, que depende da orientação cristalográfica dos grãos, Azevedo sugere utilizar hidróxido-persulfato de amônia, na mistura de uma parte de hidróxido de amônia, (com densidade 0,88 e 35% de concentração), duas partes de persulfato de amônia (solução 2%) e uma parte de água destilada. No entanto o efeito de relevo pode dificultar as observações no MEV, uma vez que pode destacar por demais os efeitos de bordas, que dependem do ângulo de incidência do detector do MEV. Considerando a presença de matéria orgânica na água de processo e as sugestões de Azevedo[22] , a preparação das amostras ocorre através dos seguintes passos: 1. limpeza por ultrassom em solução de hipoclorito de sódio (5%), 2 minutos 2. lavação em água destilada 3. ataque com solvente persulfato de amônia (solução 25%), 2 minutos 4. lavação em água destilada 5. imersão em álcool 88%, 1 minuto 6. secagem por sopro de ar frio, 2 minutos 56 Para a análise da distribuição dos elementos na fase presente e no intuito de fazer uma microanálise química da amostra, utiliza-se o espectrômetro EDS. Ele trabalha sobre o princípio de que a energia de um fóton (E) está relacionada com a freqüência da onda eletromagnética (ν), pela equação E= hν, onde h é a constante de Planck. Fótons com energias correspondentes a todo o espectro de raios X atingem o detector do EDS quase que simultaneamente e cada conjunto de fótons que atinge o detector é convertido em um impulso elétrico de uma determinada voltagem dependente dos níveis de energia dos fótons. Ao final do processo, são analisados os valores de intensidade versus energia dos fótons e traçado um gráfico com um espectro cujos picos estão diretamente correlacionados com a presença de um determinado elemento químico. Utilizamos do ensaio de fluorescência de raio X – EDX - para determinar a presença dos elementos químicos em determinada região antes da degradação por cavitação. Os ensaios de fluorescência de raio X foram realizados utilizando um detector EDX, modelo 720 da Shimatzu no mesmo laboratório utilizado para a microscopia eletrônica de varredura. A radiação proveniente da fluorescência da amostra é normalmente difratada por um cristal em diferentes ângulos correlacionados com os comprimentos de onda dos raios X provenientes da amostra. A intensidade das radiações emitidas pode ser medida e os ângulos de difração (correlacionados com o comprimento de onda) podem ser determinados. Com estes dados determinam--se os elementos químicos presentes na amostra e sua concentração, porque cada elemento químico vai emitir um único conjunto de comprimentos de onda e a intensidade da radiação emitida é diretamente proporcional à concentração do elemento. Esta técnica permite determinar a presença de, praticamente, todos os elementos da amostra. 57 5-RESULTADOS E DISCUSSÕES Os primeiros testes efetuados na instalação têm como objetivos avaliar as características hidráulicas da instalação e o seu desempenho durante os ensaios. O sistema de instrumentação utilizado na bancada da bomba utiliza sensores de emissão acústica (AE), sensores piezoelétricos de pressão, instalados nas linhas de sucção e descarga da bomba, e um sensor eletromagnético de vazão. Manômetros são também instalados na linha de descarga e de sucção da bomba para facilitar a leitura de pressão direta durante os testes. Os testes preliminares realizados na instalação de bombeamento permitem avaliar o funcionamento do sistema de monitoramento das variáveis associadas à operação da bomba e caracterizar o fenômeno de cavitação. A temperatura da água durante os ensaios de menor duração foi monitorada, mantendo-se na ordem de 20°C. Para os ensaios de longa duração (1357 horas), a temperatura da água varia pouco, com média próxima a 20°C. Os ensaios de caracterização metalográfica e microestrutural dos rotores antes e depois da sujeição ao fenômeno permitem uma avaliação do comportamento da liga através da comparação da topografia na região erodida, contribuindo para elucidar o mecanismo da erosão por cavitação. Desta forma, os testes realizados têm objetivos bem específicos: caracterizar a instalação, verificar os locais preferenciais de desgastes, efetuar o monitoramento e a caracterização do fenômeno, visualizar a formação e o deslocamento da nuvem de cavitação, comparar a estrutura e topografia do material antes e depois de sua exposição ao fenômeno. A descrição dos resultados obtidos para cada teste realizado na bancada de bomba e especificamente no rotor é efetuada a seguir. 5.1- DETERMIAÇÃO DAS CARACTERÍSTICAS HIDRÁULICAS DA ISTALAÇÃO O referencial para a seleção da instalação foi estabelecido a partir das características hidráulicas da bancada de ensaios, utilizando o rotor original em ferro fundido e adotando os seguintes cálculos/valores: - A vazão máxima da linha, com a válvula do recalque completamente aberta, é de 25m3/h, com rendimento da bomba em torno de 42%, de acordo com a curva da bomba fornecida pelo fabricante. Para a restrição utilizada nos testes, com pressão de saída de 2,5bar, a vazão (Q) 58 utilizada é de 22,4m3/h, com rendimento de, aproximadamente, 44%, conforme as curvas características disponibilizadas pelo fabricante, destacado na figura 5.1. Com estes dados, foram calculados: a) Altura manométrica (perda de carga) da sucção ∆Hs=2,83m b) o NPSH disponível (NPSHd) NPSHd=2,08mca, desconsiderando perdas de carga internas na bomba. - Segundo o fabricante da bomba, Schneider Motobombas[2], o NPSHd deve exceder o NPSH requerido pela bomba (NPSHr), dado pelas curvas do fabricante, em 0,6 metros de coluna de água (mca), para evitar a possibilidade da cavitação na bomba. Nesse caso, de acordo com a curva da bomba fornecida pelo fabricante para a vazão utilizada, destacado na figura 5.1, o NPSHr=2mca. No caso, NPSHd=2,08mca é muito próximo do NPSHr (1,9mca). Isso não satisfaz á recomendação do fabricante e, portanto, NPSHd<NPSHr + 0,6, ou seja, nessas condições ocorrerá cavitação na linha de sucção até a bomba. Desta forma, constata-se que esta instalação possui as características necessárias para os testes, com possibilidades de ocorrência da cavitação. Em teste de funcionamento, um manovacuômetro instalado na linha de sucção confirma os cálculos, com NPSHd em torno de 0,24bar absolutos (2,4mca), valor próximo dos 2,08mca calculados. c) o Fator de Cavitação de Thoma (σ), ou “número característico adimensional para a cavitação σ=0,067 d) a velocidade específica da instalação (com auxílio da expressão ns=3,65*nq, sendo nq o Número de Brauer) ns=79,24rpm (típico de turbobombas centrífugas com pás cilíndricas radiais) e) a máxima altura estática de aspiração admissível (hsmax) para essa instalação hsmax=0,50m, 59 Considerando que o conjunto está montado a 2,3 metros do nível de água na sucção, caracterizada está, portanto, a possibilidade da ocorrência ocorrência do fenômeno da cavitação cavitação. Esses cálculos foram fundamentais para a seleção da instalação utilizada nos testes. A figura 5.1 mostra as curvas características da bomba fornecidas pelo fabricante marcados os pontos de operação neste trabalho. Outro conjunto njunto de curvas, da mesma bomba, enviado pelo fabricante por meio digital para este trabalho, está disponível no Anexo 1 deste trabalho. Observa-se se que o ponto de operação está numa condição que propicia cavitação intensa, por vezes pulsante, e baixo rendimento imento hidráulico (4 (44%). Ponto de operação Q=25m3/h; PSHr=1,9mca Ponto de operação Q=25m3/h; rend=44% Figura 5.1 - Curvas características do NPSH e eficiência da bomba Schneider BC23R, 1,25in, com rotor de 198mm. Fonte: Dados fornecidos pelo fabricante SCHNEIDER MOTOBOMBAS. 60 5.2 –TESTES DE AVALIAÇÃO DOS LOCAIS PREFERECIAIS DE DESGASTE Uma leve camada de tinta metálica é aplicada em algumas regiões do rotor de latão antes dos ensaios de erosão por cavitação com o objetivo de conhecer os locais preferenciais de desgaste a partir da análise da região cuja tinta tenha sido retirada após os ensaios. Ao iniciarem os testes, a pressão de descarga é ajustada para 1bar através da válvula de descarga e a vazão mantida em torno de 23m3/h. Na linha de sucção, com a válvula de sucção completamente aberta, a pressão mantém-se em torno de 0,24kgf/cm2 absoluto. As válvulas são envolvidas por lacres de papel, não devendo mais ser atuadas a partir do início dos testes. A figura 5.2 mostra as variações da pressão de descarga e da vazão no decorrer das 25 horas do teste, avaliadas a cada intervalo. As alterações nas condições hidráulicas da instalação de bombeamento somente se manifestam durante as manobras de ligações do equipamento para desmontagem e avaliações do rotor, não evidenciando uma perda de rendimento provocada pela erosão do rotor de teste. Isso é comprovado também pela aferição da massa do rotor que, após secagem em estufa, permaneceu constante. Atribuem-se as pequenas variações dos valores mais altos obtidos às manobras de partida, mantendo as condições de operação, e a erros de leituras nos instrumentos e de anotações do operador, visto que as variações são pequenas. Pressão(mca) e Vazão(m3/h) 30 25 20 15 10 Pressão… Vazão 5 13:12 14:12 15:14 15:40 16:16 17:15 18:02 18:40 19:00 19:10 07:42 08:50 09:25 09:59 10:51 11:20 12:18 12:50 14:00 15:48 17:05 17:53 18:52 07:43 8:47 10:00 14:38 0 Tempo (h) Figura 5.2 – Variações da pressão de descarga e vazão durante os testes de 25 horas. 61 Testes de avaliação visual das regiões do rotor que sofreram maior desgaste por cavitação são realizados com o intuito de identificar possíveis regiões preferenciais para o fenômeno fenômeno. Após a desmontagem do rotor, marcas de retirada de tinta podem ser observadas principalmente em sua borda externa, conforme ilustra a figura 5.3. Em (a) o mesmo rotor antes do ensaio e (b), após o ensaio de 25 horas Marcas deterioradas após os testes (a) (b) Figura 5.3 - Rotor de teste antes (a) e depois do ensaio de 25 horas (b), evidenciando as marcas de tinta para referência dos desgastes. a das As regiões internas de maior desgaste podem ainda ser observadas na figura 5.4: acima pás, na parte interna do rotor, conforme ilustra a figura 5.4(a). Observa-se Observa se nessa imagem, após a usinagem do rotor (corte transversal ao eixo do motor) a região da chamada esteira de cavitação. Na figura 5.4 (b), observa-se observa se que o desgaste ocorreu em todo o perímetro do rotor, quando a velocidade do fluido diminui bruscamente e onde há a transformação da energia cinética em energia de pressão provocada pelo orifício de saída do fluido. 62 Regiões de maior desgaste: internamente, sobre as pás Região da esteira de cavitação (a) (b) Figura 5.4 - Regiões preferenciais de desgastes (a) região da esteira de cavitação e (b) desgaste uniforme em todo o perímetro do rotor seccionado 5.3- ESAIOS DE VISUALIZAÇÃO DA UVEM DE CAVITAÇÃO A bancada de bombas seleciona selecionada foi ajustada para operar com om as válvulas de sucção e descarga completamente abertas, com vazão da ordem de 22,4m3/h, pressão de descarga de 1bar (manométrica) e de sucção de 0,24bar absoluto. Nessas condições, o tipo de ruído gerado pela bomba foi característico dee cavitação incipiente, permitindo constatar que a instalação sempre opera em condições de cavitação e com baixo rendimento hidráulico. Através dos tubos transparentes instalados na linha de sucção da bomba, visualizou-se visualizou a nuvem de bolhas com deslocamentos intermitentes, entre as seções onde foram instalados o manovacuômetro e o sensor piezoelétrico de pressão. As indicações no manovacuômetro apresentaram grandes variações,, com picos de pressão acima da faixa de leitura do sensor piezoelétrico, tanto para limites inferiores quanto superiores. A análise gráfica no sistema supervisório montado,, mostrado na figura 5.5, permitiu observar essas variações durante a formação e colapso das bolhas, bolhas evidenciando o fenômeno da cavitação. Porém, na caracterização ização da intensidade do fenômeno, essas variações não foram suficientes para uma melhor análise visto que as indicações fornecidas pelos sensores piezoelétricos de pressão ultrapassaram os limites do instrumento e não apresentaram uniformidade , mesmo com implementação de filtragem dos sinais. sinais 63 Variações no sensor piezoelétrico de pressão na sucção Pressão de descarga Indicação da Vazão s da bancada de bombas bombas, Figura 5.5 - Diagrama do sistema supervisório mostrando a curva de variação de pressão de sucção durante a passagem de bolhas pelo sensor piezoelétrico. ale a vibração e o ruído aumentaram, características da Em intervalos não regulares, aleatórios, cavitação crítica e pulsante, e o fluxo variou significativamente, ora para o valor nominal de 22,4 m3/h, ora chegando quase a zero. O som característico caracterís ico da cavitação concentrou concentrou-se na tubulação dee sucção, entre a entrada da bomba e a válvula de sucção. À medida que se obstruiu a válvula de sucção, restringindo o fluxo, a vazão diminuiu acentuadamente (abaixo de 12m3/h), com concentração de bolhas próxima à válvula DN40 de sucção. Conforme pode ser observado na figura 5.6 ocorreu, nestas condições, um estrangulamento quase completo da seção de tubo transparente de visualização, reduzindo muito a vazão. Depois disso, abriu-se se completamente a válvula de sucção e iniciou o estrangulamento da descarga daa instalação pelo fechamento da válvula de descarga. Quando pressão de descarga atingiu o valor de 2,5bar, para se manter a vazão em torno de 22m3/h, observou-se observou que a nuvem de bolhas deslocou-se em direção à entrada da bomba. O ruído migrou para o interio interior da bomba, bastante evidenciado,mostrando-se evidenciado,mostrando similar ao de uma pipoqueira no momento do estouro das as pipocas. A vibração apresentou-se apresentou se também na tubulação de descarga de forma mais contínua. Por vezes,, observaram-se observaram se variações na vazão, caracterizando em intervalos in menores a cavitação pulsante, com som característico e ocorrência intermitente. Durante a 64 manifestação da cavitação pulsante, pulsante observaram-se se a nuvem de bolhas através da tubulação transparente. ansparente. À medida que se aumentou a pressão de descarga (até 5bar), a vazão diminuiu até o nível de 16m3/h e a cavitação pulsante foi predominante. Ao se abrir completamente a válvula de descarga, a intensidade do ruído reduziu e a nuvem de bolhas voltou a aparecer na tubulação transparente de sucção. Estrangulamento da tubulação transparente Figura 5.6 – Montagem de seções com tubos transparentes na sucção para visualização de bolhas. Observam-se Observam se as seções transparentes no momento do estrangulamento Fonte: fotografia do autor ESAIOS DE VERIFICAÇÃO DO FEÔMEO DE CAVITAÇÃO POR 5.4 –ESAIOS EMISSÃO ACÚSTICA Durante o processo de ajustes do equipamento efetuou-se efetuou a verificação da eficiência do acoplamento pelo sinal de resposta da quebra de grafite 0,5mm na superfície em que os sensores se acoplam. A interface utilizada entre os sensores e a carcaça da bomba ffoi graxa mineral comum. A figura 5.7 mostra o dispositivo utilizado para a calibração dos sensores. Ajustou-se se um valor ótimo para o limiar de referência avaliando-se avaliando se a taxa de sinais coletadas, uma vez que a característica do sinal é previamente determinada determinada e um sinal luminoso de um diodo emissor de luz (LED) indica a ultrapassagem da faixa de leitura do sensor. A calibração ocorreu a um limiar (“threshold”)) de 40dB. A figura 5.8 mostra o módulo de aquisição com os indicadores luminosos acesos durante o pr processo ocesso de calibração do limiar de referência. 65 Figura 5.7 – Calibração dos sensores por quebra de grafite Fonte: fotografia do autor A partir da calibração, alterara ram-se se as condições de operação através de aberturas e fechamentos das válvulas de sucção e recalque, registrando a intensidade dos sinais gerados. O movimento de fechamento ento da válvula de sucção alterou por demais a vazão, principalmente devido à cavitação pulsante. Diante disso, manteve-se manteve se a válvula de sucção completamente aberta para a realização dos demais ensaios. Inicialmente foram coletadas informações com a válvula de descarga completamente aberta por cerca de 3(três) 3 minutos. Nesta condição a 2 pressão manométrica de descarga foi de 1kgf/cm 1 e a vazão de 22,4m3/h. Indicadores de ajuste do limiar de referência Figura 5.8 – Módulo de aquisição de sinais durante o processo de calibração A seguir, lentamente, a válvula de descarga foi posicionada até a indicação de pressão alcançar 2,5bar. O valor dedicado a essa pressão permitiu permit que a vazão reduzisse isse no máximo até 22m3/h. Esse procedimento imento de coleta de sinais em regime transitório ocorreu ocorreu por cerca de 2 minutos. Com o manômetro em 2,5 2,5bar coletaram-se respostas por cerca de 10(dez) (dez) minutos, 66 depois se abriu devagar a válvula de descarga (2 minutos), adquirindo os sinais do transitório e, ao chegar a 1bar, bar, novamente apropriaram-se apropria se os sinais por 3 minutos e a vazão retornou retorn a 22,4m3/h. Essee mesmo procedimento foi realizado por 5(cinco) 5 vezes com a água a uma temperatura próxima a 18ºC, utilizando o módulo de aquisição da PAC. Durante todos os testes, o sensor com menor faixa de leitura (R15 I - 100 dB) não conseguiu identificar o sinal de AE, pois as amplitudes dos sinais estavam fora de sua faixa de medição. O sensor PAC S-9208 transmitiu iu corretamente os sinais, aumentando a intensidade à medida que se aumenta a pressão na descarga. Os resultados das respostas ao sinal da amplitude estão mostrados na figura 5.9 5 e os da energia total, bem como da contagem do sinal, s estão mostradas na figura 5.10. A curva de amplitude do sinal AE (dB) versus v tempo mostra de forma clara a ocorrência da cavitação intensa. Esta curva, apresentada na figura 5.9, mostra a imagem gerada na tela do programa AEWin da PAC com os resultados obtidos para a amplitude do sinal de AE durante 1800 segundos do teste de caracterização erização do fenômeno de cavitação. Cavitação incipiente Cavitação intensa Transição Cavitação incipiente Transição Figura 5.9.- Curva de amplitude dos sinais AE (dB) versus tempo gerada pelo programa AEWin da PAC, durante ensaio de 1800 segundos. Fonte: Figura gerada pelo programa AEWin da PAC 67 As figuras 5.9 e 5.10 destacam os sinais de AE durante a ocorrência do fenômeno em quatro etapas: durante a cavitação incipiente, a cavitação intensa e as transições de abertura e fechamento parcial da válvula de descarga. descarga Evidenciam-se nos os intervalos de 0 a 500 segundos, com pressão de descarga a 10mca, a cavitação incipiente e, de 500 a 600s, a ocorrência doo transitório do fechamento da válvula até 24mca. De 600s a 1200s, um regime estacionário com concentração e aumento de ruído, evidenciados ainda pelo som característico da cavitação intensa na carcaça da bomba, com um crescimento médio de 60% nos valores nominais medidos. Entre 1200s e 1300s, nova abertura da válvula de descarga para 10mca. Para medição de contagem de eventos (denominados hits)) o software estabelece um valor de escalaa somando os valores em cada fração de tempo medido. Observam-se Observam pelas figuras que a intensidade dos sinais varia de modo proporcional ao ajuste das pressões de descarga, evidenciando inclusive os intervalos de fechamentos e aberturas da válvula, válvula chamados de transições. Cavitação incipiente Cavitação intensa Transição Cavitação incipiente Transição Figura 5.10 - Resultados esultados dos sinais da energia total (parte superior) e contagem AE (parte inferior da figura) versus tempo, evidenciando a cavitação em condições de cavitação incipiente e cavitação intensa, durante ensaio de 1800 segundos. Fonte: Figura gerada rada pelo programa AEWin da PAC. PAC A figura 5.10 mostra as curvas do valor RMS da emissão acústica e o número de eventos de passagem do nível de emissão mínimo estabelecido versus tempo para diferentes condições de 68 estrangulamento da válvula de descarga. A parte de cima da figura refere-se ao valor RMS do sinal de emissão em função do tempo. A parte de baixo refere-se ao número de vezes que o sinal ultrapassou o limiar ajustado durante os testes. Durante a análise dos dados de emissão acústica no tempo o analisador gerou os valores RMS dos sinais AE de energia (V) e contagem de sinais que ultrapassam o limiar ajustado nas etapas do ensaio descritas anteriormente: antes de provocar a cavitação intensa, o regime de transição, o regime estacionário em cavitação intensa, nova transição e novamente regime sem cavitação intensa. A ordem dos valores obtidos evidenciada no gráfico RMS da figura 5.9 é de 1,5 a 3 volts. Para medição da amplitude dos pulsos (hits) o software utilizado estabelece um valor de escala somando os valores em cada fração de tempo medido. As “nuvens visíveis de bolhas”, relatadas por Alfayez et al[13], que atenuaram os sinais AE em condição de aumento da cavitação não se manifestaram, nas condições estabelecidas nestes testes. 5.5 –TESTES DE EROSÃO POR CAVITAÇÃO Nos testes de desgaste por cavitação, a pressão de descarga da bancada de bomba foi ajustada para 2,5bar, por intermédio do fechamento parcial da válvula de descarga, e a vazão foi mantida em valor aproximadamente constante de 22,4m3/h. A válvula da linha de sucção foi mantida totalmente aberta durante os ensaios e a pressão ficou em torno de 0,24bar absoluto. Estes parâmetros foram definidos nos ensaios de monitoramento por emissão acústica como valores que caracterizavam a cavitação intensa nesta instalação. Durante os testes, não foram observadas alterações no desempenho hidráulico da instalação. Excetuando-se os momentos de cavitação pulsante, as pressões de sucção e descarga e vazão permaneceram constantes. A tabela 5.1 apresenta os resultados da perda de massa do rotor de teste durante as etapas dos ensaios, como descritos na seção 3: a cada intervalo o rotor foi sacado da bomba, lavado, secado em estufa e foi aferida sua massa. 69 Tabela 5.1- Perda de massa do rotor de teste Data Tempo(h) Massa(g) desmontagem % de Taxa de perda perda Perda(g) acumulada ∆tempo de massa mg/h (em relação à massa inicial) 08/jul 09/jul 02/ago 11/ago 24/ago 03/set 15/set 01/out 0 25 158 240 480 698 992,25 1357 3793,8 3793,8 3793,8 3793,8 3788,6 3785,8 3782,2 3779,1 Total 0 0 0 5,2 2,8 3,6 3,1 0,14% 0,28% 0,31% 0,39% 14,7g 0,39% 25 0 133 0 82 0 480 10,8 218 12,8 294,25 12,2 364,75 8,5 Perda de massa (média): 11,20118 mg/h Observa-se que nas primeiras 240 horas de ensaio não se registrou perda de massa. Dois fatores podem ser os responsáveis por isso. O primeiro diz respeito ao sistema de medição. Mesmo com todo cuidado metodológico, as condições de aferições da massa não permitiram registrar a pequena perda de massa. A massa de água não evaporada na estufa pôde ser suficiente para substituir a massa erodida e interferir numa correta medição da massa perdida. O segundo trata da possibilidade da existência de uma energia que impedisse o desgaste até determinado tempo de exposição. Esse período de incubação do início do desgaste foi observado por Espitia et al[24] em ensaios com aço inoxidável não revestido em dispositivos ultrassônicos de erosão por cavitação. Segundo o autor, a menor rugosidade superficial inicial da superfície contribui para o menor desgaste inicial. Em seu trabalho, a partir de determinado tempo - cerca de uma hora, a taxa de desgaste é constante, não apresentando estágios de aceleração[24]. No entanto, Bazanini et al[21,25], utilizando dispositivo de discos rotativos, com pequenos corpos de prova de ligas de cobre, descreveram desgaste contínuo e uniforme, avaliado desde o início da sujeição, não apresentando sinais de deformação plástica capazes de reter material no início do processo. No caso desse estudo, não é possível afirmar que o desgaste ocorreu somente após esse período, mesmo que visualmente somente foram constatadas crateras (pittings) a partir desse tempo. A figura 5.11 mostra a evolução da perda de massa total do rotor de teste. 70 Figura 5.11 – Curva de perda de massa acumulada do rotor de teste durante os ensaios de desgaste por cavitação. Para efeito de avaliação da taxa de perda de massa provocada nos testes, a tabela 5.2 apresenta o resultado medido ido da taxa de perda perd de massa em rotor comercial,, obtido ness nesse trabalho, e os resultados da taxa de perda de massa em corpos de prova de ligas de cobre testados em sistemas de discos rotativos descritos e referenciados por Bazanini et al[21,25]. A escolha da análise com os ensaios nsaios em discos rotativos se deu porque nesse sistema há movimento macroscópico do corpo de prova e, parcialmente, da água, o que não ocorre em dispositivos de cavitação por ultrassom e em túneis de cavitação. Esse movimento do corpo de prova e da água pode de provocar o aparecimento das nuvens de cavitação e recirculação da água, aproximando-se do que ocorre na montagem de uma instalação real. Deve-se Deve ressaltar que as dimensões do rotor ensaiado foram muito superiores às de corpos de prova utilizados em ensaios de cavitação em dispositivos de discos rotativos. rotativos. Naturalmente, a área de exposição ao choque com as bolhas de água é muito maior no rotor analisado do que em corpos de prova,, assim como sua massa e volume. volume Entretanto, mesmo em condições tão diversas, a tabela referencia as velocidades tangenciais dos ensaios e a taxa de perda de massa encontrada. 71 Tabela 5.2 – Taxa de perda de massa em processos de erosão por cavitação em ligas de cobre com discos rotativos e protótipo. Taxa de Velocidade Diâmetro Temperatura perda de do rotor da câmara tangencial Autor Processo massa (°C) (mm) (m/s) (mg/h) Bazanini, Disco 250 47,9 37 1,448 (2008) rotativo Rao et Disco al.,(1980), 335 53,8 34 1,7 rotativo apud [25] Bazanini Zhiye,(1983), Disco 350 43,2 26 1,38 apud rotativo [25] Bazanini Vivekananda, (1983), Disco 335 38 32 1,5 apud rotativo [25] Bazanini Presente Protótipo 198 38,8 20* 11,2 trabalho *Refere-se à temperatura da água Ao analisar o perfil do rotor de teste após a sujeição prolongada ao fenômeno, consideramos que, mesmo que a taxa de perda de massa seja bastante significativa, comparada com outros ensaios, o resultado final da perda de massa (14,7g ou 0,39% da massa total do rotor) não interferiu na geometria do rotor/ corpo de prova ao ponto de ser suficiente nesse tempo para provocar alterações no rendimento hidráulico da instalação ou alterar outras condições operacionais, como, por exemplo, o desbalanceamento dinâmico do sistema. Nos trabalhos citados na Tabela 5.2, não são informadas as composições das ligas. Embora as perdas de massa causada por erosão por cavitação nos corpos de prova de latão, nos trabalhos de Bazanini[21,25], estejam de acordo com as suas referências, para uma melhor comparação, as mesmas condições e materiais deveriam ser usados. Deve-se enfatizar que praticamente inexistem, na literatura técnica, trabalhos similares de ensaios de erosão por cavitação em rotores de ligas de cobre em montagens reais de bombas e que não foram encontradas normas específicas para ensaios de erosão por cavitação em rotores de latão trabalhando em bombas centrífugas. No entanto, essa comparação serve para demonstrar a significativa taxa de desgaste à qual o rotor está submetido nesse estudo. Além disso, fica constatado que as condições de operação 72 na instalação bomba/ protótipo desse trabalho gera cavitação intensa e seus efeitos provocam, de forma expressiva, a erosão por cavitação. Não foi possível analisar a superfície desgastada com intervalos de tempo menores, como outros autores(5,6,21,25), que trabalharam com pequenos corpos de prova, uma vez que haveria de destruir cada rotor nesse intervalo, o que não se justificaria a partir do exame visual do desgaste para um rotor de massa tão elevada. Mesmo que a taxa de desgaste por erosão por cavitação neste trabalho seja bastante significativa, a erosão no rotor de teste, provocada somente por erosão por cavitação, não foi suficiente para provocar alterações no desempenho da instalação. Relatos não formais de trabalhos com sistemas de bombeamento levaram a desgastes acentuados em rotores em intervalos de tempo curtos, com perdas de rendimento hidráulico e demais problemas decorrentes (desbalanceamentos, ruídos, quebra de acoplamentos). Atribui-se a isso a fatores associados que podem amplificar a erosão, principalmente, a abrasividade do fluido recalcado, sua ação corrosiva e a temperatura de trabalho. 5.6- CARACTERIZAÇÃO COSTRUTIVA E MICROESTRUTURAL DOS ROTORES DE LATÃO 5.6.1 –CARACTERIZAÇÃO COSTRUTIVA DOS ROTORES UTILIZADOS Neste projeto utilizaram-se rotores de latão de 198mm de diâmetro, fundidos e usinados, segundo o fabricante, em um único lote. Os resultados das aferições de massa e volume de cinco rotores fabricados e respectiva massa específica estão apresentados na tabela 5.3. Tabela 5.3-Resultados das medições de massa dos rotores de latão Volume Massa específica(ρ ρ) Massa (g) Rotor 3 (cm3) g/cm 445 3790 8,51 X (referência) 1 445 3793,8 8,53 2 446 3794,3 8,51 3 446 3823 8,57 4 445 3805 8,55 73 Observa-se se que as massas específicas dos rotores nos ensaios têm valores muito próximos do valor apresentado no certificado do fabricante (8,73g/cm3). A pequena variação em relação ao valor informado pelo fabricante, da ordem de 2,3% menor, é atribuída à técnica utilizada para a medição do volume do rotor. Desconhecemos a técnica usada pelo fabricante, mas utilizamos um sistema de medição com um sensor de nível por ultrassom, possibilitando a movimentação do rotor para retirada de possível acúmulo de ar entre suas pás. Mesmo com esse cuidado, partee de ar pode ter permanecido e seu volume alterado. alterado. De qualquer forma os resultados sugerem uma padronização na fabricação dos rotores, capazes de permitir comparar seu desempenho ao desgaste de erosão por cavitação. A figura 5.12 mostra o rotor de referência referência seccionado de forma transversal ao eixo motor. Os rotores possuem seis perfis hidrodinâmicos (pás) sobre os quais o fluxo se estabelece. A marca destacada ocorreu por desvio da serra utilizada durante a usinagem. Outras características dimensionais do rotor encontram-se encontram no Anexo 2. Marca da serra durante a usinagem Pás Figura 5.12 - Detalhes internos das pás do rotor de referência seccionado: seccionado à esquerda o lado da tampa e à direita o lado do motor. Fonte: fotografia do autor 5.6.2 –CARACTERIZAÇÃO CARACTERIZAÇÃO MICROESTRUTURAL DOS ROTORES Segundo o fabricante, o material empregado nos rotores é uma liga BZ 81-3-7 81 7-9, conforme ASTM 84400. A composição química do material construtivo do rotor,, conforme certifi certificado fornecido pelo fabricante, está apresentada na tabela 8.4: 74 Tabela 5.4 - Composição química químic da liga utilizada nos rotores. Fonte: Certificado do fabricante.. Conforme ASTM 84400 Liga CB-21 (BZ 81-3-7-9) Norma ASTM Cu % 84400 78-82 Sn % 2,53,5 Pb % Zn % Fe Max % Ni Max % Al Max % Densidade (g/cm3) 6-8 7-10 0,35 1,00 0,005 8,73 O certificado ado de qualidade do fabricante fabricante está disponível no Anexo 3. Segundo esse documento,, a resistência do material à tração é de 20 kgf/mm2 e a dureza Brinell de 52HB. A figura 5.13 apresenta as amostras e os pontos pont que foram retiradas dos rotores. Do lado esquerdo o rotor de teste (“1”),, após ensaio de 1357 horas em condições de cavitação intensa intensa, e à direita o rotor de referência (“X” “X”). Esses pontos foram determinados nos testes dos locais preferenciais de desgastes por erosão por cavitação na bomba centrífuga utilizada. Os locais escolhidos foram os mais desgastados pela esteira de cavitação no rotor de teste, após inspeção visual. Assim, as amostras do rotor de referência também foram retiradas em locais similares. Amostra 1A Amostra XA Amostra1B Amostra XB re das amostras: noo lado esquerdo o rotor de Figura 5.13 - Detalhe dos pontos de retirada teste,, após ensaio de 1357 horas e à direita o rotor de referência Fonte: fotografia do autor A figura 5.14 mostra o gráfico do resultado da microanálise química no espectrômetro EDS de uma amostra (XA) do rotor de referência. Salienta-se Salienta se que essa amostra não foi erodida no teste. A contagem de oxigênio é oriunda da oxidação da amostra, bem como a presença do enxofre é atribuída à sua contaminação durante os ensaios em EDS. 75 Figura 5.14 - Espectro da emissão emissão de energia para amostra XA do rotor de referência, em EDS. A tabela 5.5 mostra a composição química encontrada na microanálise química da amostra 1B do rotor de teste, feita por fluorescência de raio X (EDX). O ensaio caracteriza a liga, composta, basicamente, amente, de cobre, chumbo, zinco e estanho, nas proporções de ligas chamadas popularmente de latão. Tabela 5.5 – Resultados do ensaio de fluorescência de raio X (EDX) em amostra do rotor de teste (1B). Elemento Cu Zn Sn Pb S Si P Ni Tm Ra Sc Proporção atômica (%) 79.007 % 9.252 % 4.337 % 3.150 % 1.710 % 1.057 % 0.608 % 0.406 % 0.315 % 0.144 % 0.015 % Essa solução sólida é composta de cobre (raio atômico de 1,278Å) e zinco (1,332Å), com átomos de zinco substituindo facilmente o cobre no reticulado reticulado cúbico de faces centradas (CFC) até o limite de solubilidade, próximo de 40% em peso. Considerando a presença dos outros elementos, para a avaliação das fases no diagrama de equilíbrio Cu-Zn Cu Zn apresentado na figura 5-15, utiliza-se se o conceito do zinco zin equivalente. Os coeficientes de equivalência em peso do zinco[22], para os elementos constituintes dessa solução são reeferências de Azevedo[22]. 76 Portanto, a equivalência em zinco, utilizando os valores médios da tabela 8.4, fornecida forne pelo fabricante, é 20,645, o que dá uma porcentagem em peso de zinco na solução, solução somado o percentual do cobre (80), igual a 20,51% em peso. Zn da figura 5.15 5.15 destaca a fase α presente. Trata-se Trata de uma O diagrama de equilíbrio Cu-Zn solução sólida monofásica substitucional primária, de estrutura cúbica de faces centradas (CFC), muito dúctil, com resistência à tração, nessa composição, a cerca de 20 kgf/mm2. Figura 5.15 - Diagrama de fases fase para o sistema Cu-Zn. Fonte: adaptado de Callister (2007)[23] A distribuição dos principais elementos presentes nas amostras, antes e depois dos ensaios, ensaios em uma área próxima à esteira de cavitação, está mostrada nas figuras da tabela 5.6. As microfotografias rafias obtidas durante as microanálises químicas no espectrômetro EDS, mostram distribuições uniformes dos elementos presentes na solução sólida antes e depois do ensaio. ensaio Observa-se se que as amostras não foram preparadas com técnicas de polimento, apresentan apresentando uma superfície muito irregular, resultado do processo de fundição e da erosão por cavitação, o que dificultou a análise em EDS e EDX. 77 Tabela 5.6 - Distribuição dos elementos presentes na amostra de referência e na amostra testada na região da esteiraa de cavitação Elemento Amostra XA Amostra 1A Cu Zn Sn Ni 78 A diferente tonalidade ocorrida na avaliação da distribuição do elemento cobre deve-se à mudança de cor na definição do elemento na amostra de referência e na amostra do rotor de teste do recurso computacional (software) do espectrômtero EDS, sem, contudo, representar alterações na sua distribuição. O fundo escuro é uma característica do software utilizado, não sendo possível alterá-lo. A microscopia eletrônica de varredura também se utilizou de quatro amostras, sendo duas do rotor X, de referência (XA e XB) e duas do rotor de teste (1A e 1B), após ensaio de desgaste por cavitação crítica por 1357 horas. A Tabela 5.7 apresenta uma série de micrografias extraídas com auxílio da microscopia eletrônica de varredura (MEV) comparando o rotor de referência X e o rotor de teste após 1357 horas submetido à cavitação. No rotor de referência, nota-se a superfície irregular oriunda da fundição da solução sólida monofásica Cu-Zn, com destaques aos efeitos de bordas, resultado do ângulo de incidência do detector do equipamento de microscopia eletrônica de varredura e do ataque químico durante a preparação das amostras para evidenciar contornos. Tanto nas amostras do rotor de referência quanto do rotor de teste, aparecem linhas brilhantes, provocados pelas quinas vivas existentes. No rotor testado, há formação de crateras com contornos bem definidos, circulares, evidenciando serem formados pelo colapso de bolhas próximas a essa superfície. Também são mostradas as diversas impurezas constituintes ou adquiridas durante o processamento, como matéria contaminante deixada pela água durante os ensaios. O aspecto esponjoso da superfície é típico do desgaste provocado por um processo de ataque contínuo, como a cavitação. 79 Tabela 5.7 - Micrografias eletrônicas de corpos de prova extraídos do rotor de referência (X) e do rotor de teste submetido a 1357 horas de cavitação induzida. Rotor X Rotor de teste Ampli ação (referência) (1357horas de cavitação) Efeito de borda 50x Impurezas da água 500x Trincas 80 Tabela 5.7 - Micrografias eletrônicas de corpos de prova extraídos do rotor de referência (X) e do rotor de teste submetido a 1357 horas de cavitação induzida. - Continuação Rotor X Rotor de teste Ampli ação (referência) (1357horas de cavitação) 1000 x Crateras sobrepostas e quinas vivas Fonte: Imagem do autor por micrografia eletrônica de varredura, equipamento Shimatzu, modelo SSX-550 com software de monitoramento de imagens Superscan, A superfície erodida por cavitação tem aspecto esponjoso e rendilhado. Seu aspecto é típico de desgastes por cavitação descritos em trabalhos com outros métodos (dispositivos vibratórios ultrassônicos e discos rotativos), utilizando corpos de provas de pequenas dimensões[3,5,6,19,20,24,21,25]. A maior parte das crateras formadas tem forma circular, de tamanhos diferentes, sugerindo uma distribuição bastante caótica no colapso das bolhas dentro da esteira de cavitação. As comparações entre as micrografias antes e depois da erosão sugerem que a erosão por cavitação acompanha a topografia do material, pois ela tem o mesmo aspecto na superfície de referência e na erodida. As micrografias evidenciam trincas no material provocadas pela erosão por cavitação, com arrancamento disforme de material nas depressões e cristas da superfície próximas à esteira de cavitação. Não são observados traços de desgastes com ruptura dúctil, uma vez que as quinas vivas e trincas evidenciadas não caracterizam deformações plásticas. 81 6- COCLUSÕES: O objetivo desse trabalho foi investigar o fenômeno da cavitação e a superfície erodida por cavitação em um rotor de uma bomba comercial em condições de operação. Esse trabalho apresenta o desenvolvimento de um estudo experimental desenvolvido para analisar o fenômeno da cavitação e a erosão provocada pela cavitação em rotores de latão de bombas centrífugas comerciais. O fenômeno da cavitação foi analisado, primeiramente, pelas características hidráulicas e geométricas da instalação. Foi constatada, hidráulica e geometricamente, a presença do fenômeno da cavitação. Partiu-se para projetar e montar dispositivos capazes de permitir a visualização a olho nu da nuvem de cavitação. Durante os ensaios, visualmente, constatou-se que as alterações nas condições operacionais permitiram deslocar a concentração da formação e do colapso das bolhas. A partir da concentração da esteira de cavitação no interior da bomba investigaram-se os locais preferenciais de desgaste dos rotores. Os resultados constataram a ocorrência do desgaste nas bordas dos rotores, acima das pás, na região que se tornou objeto de avaliação da erosão por cavitação. A seguir, estabeleceu-se um mecanismo de identificação do fenômeno da cavitação através de um sistema de sensoriamento analógico e posterior conversão digital. Um sistema de monitoramento por sensores de emissão acústica pôde inferir sobre quais condições a cavitação ocorre de forma mais intensa na região de desgaste estudada e como se pode alterar a intensidade do surgimento e colapso das bolhas em determinado ponto do rotor. Depois de ensaios monitorados por mais de mil e trezentas horas de exposição ao caracterizado fenômeno da cavitação, sem que quaisquer alterações nas características hidráulicas da instalação – vazão, pressões de sucção e recalque - pudessem ser observadas, partiu-se para a análise da superfície erodida. A perda de massa constatada pela erosão por cavitação comprovou a ação erosiva da cavitação. Constatou-se que o aspecto da superfície erodida por cavitação, esponjosa e rendilhada, assemelha-se às superfícies erodidas por outros métodos de ensaios de erosão por cavitação mais utilizados (dispositivos vibratórios ultrassônicos e discos rotativos). Concluiuse que a maior parte das crateras formadas foram oriundas do colapso das bolhas dentro da esteira de cavitação. Visualizadas nas micrografias eletrônicas, as crateras manifestaram-se de 82 forma circular, de tamanhos diferentes, sugerindo uma distribuição bastante caótica no colapso das bolhas. Os tamanhos diferentes das crateras sugerem que a intensidade do colapso das bolhas varia significativamente e, muitas vezes, ocorrem em pontos próximos a crateras existentes, amplificando seu efeito. As comparações entre as micrografias eletrônicas antes e depois da erosão sugerem também que a erosão por cavitação acompanha a topografia do material, com o mesmo aspecto na superfície de referência e na erodida, podendo inclusive partir de defeitos superficiais pré existentes. A erosão por cavitação evidenciou trincas no local escolhido para a análise, mostrando ser capaz de promover arrancamento disforme de material, alterando a taxa de desgaste com o tempo. O mecanismo de arrancamento de material parece ser oriundo dos choques de ondas de água pressurizadas surgidas durante o colapso das bolhas, a alta frequencia, contra a superfície do rotor. O aspecto da superfície erodida sugere que o arrancamento de material se dá a partir da força resultante dessas ondas de pressão que atuam na superfície, produzindo trincas. Depois, como o efeito de uma alavanca, ocorre a propagação dessas trincas, de dentro para fora, arrancando material na forma de crateras. Essas crateras sujeitam-se às novas ondas de choque, gerando outras trincas que se propagam, arrancando material até atingir um aspecto polido, com menor concentração de tensão. Por apresentarem menor quantidade de quinas vivas, as crateras polidas novamente são alvo de ataques em suas cristas, gerando novas crateras. Assim, progressivamente, a erosão atua degradando a superfície do rotor de latão. A variável do tempo não pôde ser considerada como fonte de referência para fins de comparação com outros métodos de avaliação da erosão por cavitação. Isso decorre da constatação que o desgaste, em relação à massa total do rotor, não foi capaz de afetar de maneira significativa a sua geometria e, consequentemente, o rendimento hidráulico. Portanto, não foi possível afirmar que o desgaste acentua-se ou estabiliza-se a partir de determinado momento. Ao analisar os aspectos hidráulicos, as metodologias e instrumentação utilizadas para o monitoramento do fenômeno da cavitação na instalação elevatória montada para este trabalho, concluímos que pode ser alterado o posicionamento da concentração da geração, crescimento e colapso das bolhas, assim como as condições da cavitação pulsante. Ao aumentar a restrição na entrada, as bolhas afastaram-se da bomba em direção ao registro de gaveta da sucção. Aumentando-se a perda de carga na descarga o ruído notadamente migrou no sentido da tubulação de sucção para a carcaça da bomba. Pode-se então concentrar os pontos de formação e colapso das bolhas. 83 Para o monitoramento, constatamos que os sensores piezoelétricos de pressão evidenciaram a cavitação, manifestando grandes variações nas pressões durante a formação e colapso das bolhas, porém, concluímos que não foram efetivos na caracterização da intensidade do fenômeno, uma vez que essa variação dos valores não permitiu uma melhor análise da intensidade. Ainda nesse aspecto de monitoramento, por outro lado, os resultados obtidos mostraram claramente que o sinal de emissão acústica pode ser utilizado para caracterização do fenômeno de cavitação em instalações industriais. Concluímos que os sensores de emissão acústica podem ser efetivos na detecção do processo de cavitação, tanto incipiente quanto intensa. A caracterização da intensidade dos sinais correlacionada à magnitude do desgaste ainda deve ser feita caso a caso, baseando-se em um banco de dados específico da instalação. Esse trabalho pode contribuir para a engenharia no desenvolvimento de inspeções não intrusivas e no controle de processos, uma vez que comprova a eficácia do uso do monitoramento por emissão acústica em instalações hidráulicas sujeitas à cavitação, principalmente para identificação da cavitação em ambientes industriais. A metodologia, os resultados e conclusões desse trabalho apresentam alguns aspectos inovadores que podem contribuir para o conhecimento científico ao oferecer informações, a partir de ensaios com corpos de prova montados e testados em condições de operação, que permitem comparar os tradicionais processos de análise da erosão por cavitação em materiais de construção de rotores com o desgaste oriundo durante a operação em protótipo. Ressaltase, uma vez mais, que a inexistência de normas técnicas e procedimentos específicos para trabalhos similares constituíram elementos dificultadores de avaliações comparativas do desgaste erosivo em corpos de prova de grande massa, em condições operacionais. 84 7- RECOMEDAÇÕES PARA TRABALHOS FUTUROS Estudos posteriores devem procurar estabelecer parâmetros, sob forma de normas e procedimentos, que permitam comparar os ensaios normalizados utilizando dispositivos vibratórios ultrassônicos com demais técnicas de ensaios, como discos rotativos e montagens em protótipos. Isso facilitará avaliações da confiabilidade dos ensaios, visto que o movimento relativo do fluido bombeado e dos corpos de prova, bem como o tempo de exposição ao fenômeno da cavitação, pode interferir significativamente na intensidade da erosão e na microestrutura da superfície erodida por cavitação. Não foram encontrados registros na literatura técnica de metodologia similar à utilizada, tanto para monitoramento quanto para avaliação da intensidade da erosão por cavitação na forma tratada nesse trabalho. A ausência de normas e padrões para ensaios em condições de operações na avaliação da erosão por cavitação dificulta análises mais pormenorizadas. A confiabilidade dos testes de erosão por cavitação convencionais, utilizando corpos de prova de pequenas dimensões, ainda carece ser testada. Deve-se buscar comparar seus resultados a outros testes, como estes, utilizando corpos de prova de maiores dimensões, em condições operacionais. Para isso, as mesmas condições de exposição do corpo de prova ao fenômeno da cavitação, devem ser estabelecidas. Dentre as condições que devem ser mantidas, destacam-se a taxa de formação e colapso das bolhas, as características físico-químicas do fluido e dos corpos de prova. Comparar perda de massa no ensaio em relação à massa total do corpo de prova, em condições distintas da sujeição ao fenômeno pode levar a conclusões incoerentes. No caso de instalações em condições de operação –protótipos, o movimento do fluido (água) e do corpo de prova, a recirculação de parte da água, as possíveis alterações na taxa de colapso de bolhas e nas condições operacionais a partir das alterações geométricas no rotor, provocadas pela erosão por cavitação, dificultam a análise comparativa. Quando comparados a ensaios em corpos de prova, principalmente em dispositivos vibratórios e discos rotativos, os ensaios em situações de operação permitem apenas a comparação de perda de massa total. Análises comparativas de taxas de perdas de massa no tempo, bem como alterações hidráulicas da instalação em função do desgaste do rotor foram comprometidas pela ausência de parâmetros, que devem ser estabelecidos em estudos futuros. Também, estudos posteriores devem procurar avaliar a intensidade do dano causado no rotor como uma função dos sinais gerados por emissão acústica ou outros métodos de sensoriamento. Dessa forma poderiam ser estimados recursos para a manutenção sem a parada do equipamento. 85 8- REFERÊCIAS BIBLIOGRAFICAS 1- ASME/ANSI. Centrifugal pumps, performance test codes PTC 8.2. 1990. 78 p. 2- SCHNEIDER MOTOBOMBAS. Considerações gerais sobre bombas Técnico 2010; disponível em hidráulicas; Manual http://www.schneider.ind.br/; acessado em 12 de junho de 2010. 3- KNAPP, ROBERT T.; DAILY, JAMES W.; HAMMITT, FREDERICK G.. Cavitation, 1 ed 1970, McGraw-Hill, Inc, USA, 1970, 578 p. 4- MACINTYRE, A.J.. Bombas e Instalações de Bombeamento. 2. edição. Rio de janeiro: LTC - Livros Técnicos e Científicos Editora 2008. 782 p. 5- MIRANDA, CHARLES Z.. Projeto, fabricação e operação de uma máquina de ensaio de erosão por cavitação. 2007. 67 p. Dissertação (Pós Graduação em Ciência e Engenharia dos Materiais)- CCT/ UDESC, 2007. 6- COELHO, WELINGTON RICARDO. Análise do fenômeno da cavitação em bomba centrífuga. 2006 234 p Dissertação (mestrado) Universidade Estadual Paulista. Faculdade de Engenharia de Ilha Solteira, 2006. 7- BALL, J.W.; TULLIS, J.P.; STRIPLING, T.. Predicting cavitation in sudden enlargements. J. Hydraulic Div. ASCE, 101 (HY7), p. 857-870, 1975. 8- ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NB 1032: Bombas Hidráulicas de Fluxo (Classe C) – Ensaios de Desempenho e de Cavitação. Rio de Janeiro, 1989. 26 p. 9- SCHNEIDER MOTOBOMBAS. Tabela para seleção de bombas e motobombas; Manual Técnico 2010 A, Código 61037-9 - Revisão 02 Abril/2010; disponível em http://www.schneider.ind.br/; acessado em 12 de junho de 2010. 10- VAN, W., GORDON, J.. Fundamentos da termodinâmica clássica; 4.ed. São Paulo: Edgard Blucher Ltda., 1995. 11- ASTM G32 03. Standard Test Method for Cavitation Erosion Using Vibratory Apparatus. Copyright© ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States. 12- L.A. ESPITIA, A. TORO. Cavitation resistance, microstructure and surface topography of materials used for hydraulic components Tribology International 43 (2010) 2037–2045. 13- L.ALFAYEZ, D.MBA, G.DYSON. The aplication of Acoustic Emission for detecting incipient cavitation and the best point of a 60kW centrifugal pump; case study; NDT & E International, Volume 38, Issue 5, July 2005, pages 354358. 14- BRANKO BAJIC. Korto Cavitation Services. Métodos Multidimensional e Simples para Diagnóstico e Monitoramento de Cavitação; Seminário do Estado 86 da Arte em Sistema de Monitoramento Aplicado a Máquinas Rotativas; Eletronorte, Brasília 24 a 25/11/2008. 15- DT EDUCATIO RESOURCE CETER WEBSITE. http://www.ndted.org/EducationResources/CommunityCollege/Other%20Methods/AE/AE_Ind ex.html ; acessado em 16/06/2010. 16- ASSOCIATION FRANÇAISE DES INGÉNIEURS EN APPAREILS À PRESSION – AFIAP. Guide to Good Practice for Acoustic Emission (AE) Testing of Pressure Equipment; Edition May 2004; ISBN 2-906319-87-2 Dépôt légal 3e trimestre 2004 - 1re édition - Réference D 370, 71 pag. 17- PASSOS,A.G.; GUSTAVO BORGES TIBONI, G.B.; BRONKHORST, K.B., SILVA, C. H.. Análise de sinais de vibração e emissão acústica para a detecção de danos em ensaios de fadiga de contato do tipo esfera contra plano; VI CONGRESSO NACIONAL DE ENGENHARIA MECÂNICA 18 a 21 de agosto de 2010 – Campina Grande – Paraíba – Brasil. 18- ABEDI- Associação Brasileira de Ensaios ão Destrutivos e Inspeção. http://www.abendi.org.br/, acessado em 22 de agosto de 2010. 19- L.A.J. PROCOPIAK, LACTEC; N.C. DE SOUZA, LACYEC A.S.C. D’OLIVEIRA, UFPR; Z. XIAOJUN, PIPE/UFPR. Programa P&D Copel/ANEEL, Brasília, 2000. 20- RICHIMAN, RH; MCNAUGHTON, W.P.; Metallurgical Approach to Improved Cavitation-Erosion resistance, Journal of Materials Engineering and Performance, v6 n5 Oct 1997. P 633-641. 21- BISFAFA, S.R.. Mecanismos de erosão gerados pela cavitação. Encontro sobre oscilatórios em equipamentos hidrodinâmicos. Escola Federal de Engenharia de Itajubá, 1994. 18 p. 22- COUTINHO, TELMO DE AZEVEDO. Metalografia de não ferrosos: análise e prática. –São Paulo: Edgard Blücher, 1980, 128p. 23- WILLIAM D. CALLISTER, JR.. Tradução Sérgio Murilo Stamile Soares; Ciência e Engenharia de Materiais: Uma Introdução, 2007, LTC - Livros Técnicos e Científicos Editora. 24- L.A. ESPITIA, A. TORO. Cavitation resistance, microstructure and surface topography of materials used for hydraulic components Tribology International 43 (2010) 2037–2045. 25- BAZANINI,G; BISFAFA, S.R.. Aspectos termodinâmicos de cavitação desenvolvida com aplicação às bombas centrífugas. Boletim Técnico da Escola de Engenharia de Itajubá, 1994. 18 p. 87 9- AEXOS 9.1- ANEX0 1:CURVAS CARACTERÍSTICAS DA BOMBA BC23 R 9.2- ANEXO 2: DIMENSÕES CARACTERÍSTICAS DO ROTOR 9.3- ANEX0 3: CERTIFICADO DE CONFORMIDADE DO ROTOR 88 AEXO 1 : CURVAS CARACTERÍSTICAS DA BOMBA BC 23 Curva característica da bomba BC-23R 1.1/4, conforme enviado por arqui arquivo eletrônico pelo fabricante, Schneider Motobombas 89 AEXO 2 – DIMESÕES CARACTERÍSTICAS DO ROTOR Dimensões do rotor, conforme enviado por arquivo arquivo eletrônico pelo fabricante, Schneider Motobombas 90 AEXO 3 – CERTIFICADO DE COFORMIDADE DO ROTOR Certificado de qualidade, qualidade conforme enviado por arquivo vo eletrônico pelo fabricante, Schneider neider Motobombas, divisão de Fundição 91