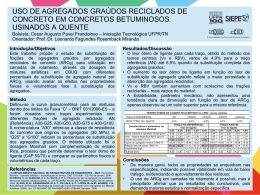

MINISTÉRIO DA DEFESA EXÉRCITO BRASILEIRO DEPARTAMENTO DE CIÊNCIA E TECNOLOGIA INSTITUTO MILITAR DE ENGENHARIA CURSO DE MESTRADO EM ENGENHARIA DE TRANSPORTES ANA CAROLINA DA CRUZ REIS PROPRIEDADES MECÂNICAS DE MISTURAS ASFÁLTICAS RECICLADAS EM USINA PROTÓTIPO DE ESCALA REDUZIDA Rio de Janeiro 2013 1 INSTITUTO MILITAR DE ENGENHARIA ANA CAROLINA DA CRUZ REIS PROPRIEDADES MECÂNICAS DE MISTURAS ASFÁLTICAS RECICLADAS EM USINA PROTÓTIPO DE ESCALA REDUZIDA Dissertação de Mestrado apresentada ao Curso de Mestrado em Engenharia de Transportes do Instituto Militar de Engenharia, como requisito parcial para a obtenção do título de Mestre em Ciências em Engenharia de Transportes. Orientadores: Prof. Antônio Carlos Rodrigues Guimarães – D.Sc. Prof. Ben-Hur de Albuquerque e Silva – D.Sc. Rio de Janeiro 2013 2 c 2013 INSTITUTO MILITAR DE ENGENHARIA Praça General Tibúrcio, 80 - Praia Vermelha Rio de Janeiro - RJ CEP: 22290-270 Este exemplar é de propriedade do Instituto Militar de Engenharia, que poderá incluí-lo em base de dados, armazenar em computador, microfilmar ou adotar qualquer forma de arquivamento. É permitida a menção, reprodução parcial ou integral e a transmissão entre bibliotecas deste trabalho, sem modificação de seu texto, em qualquer meio que esteja ou venha a ser fixado, para pesquisa acadêmica, comentários e citações, desde que sem finalidade comercial e que seja feita a referência bibliográfica completa. Os conceitos expressos neste trabalho são de responsabilidade do(s) autor(es) e do(s) orientador(es). 666.893 R375p Reis, Ana Carolina da Cruz Propriedades Mecânicas de Misturas Asfálticas Recicladas em Usina Protótipo de Escala Redizida / Ana Carolina da Cruz Reis; orientada por Antonio Carlos Rodrigues Guimarães e Ben-Hur de Albuquerque e Silva.-Rio de Janeiro: Instituto Militar de Engenharia, 2013. 114p.: il. Dissertação (mestrado). – Instituto Militar de Engenharia – Rio de Janeiro, 2013. 1. Engenharia de Transportes – teses, dissertações. 2. Transportes - Infraestrutura. 3. Transportes – Inovação Tecnológica. 4. Transportes - Misturas Asfálticas Recicladas. I. Guimarães, Antonio Carlos Rodrigues Guimarães. II. Silva, Ben-Hur de Albuquerque. III. Título. IV. Instituto Militar de Engenharia. CDD 666.893 2 INSTITUTO MILITAR DE ENGENHARIA ANA CAROLINA DA CRUZ REIS PROPRIEDADES MECÂNICAS DE MISTURAS ASFÁLTICAS RECICLADAS EM USINA PROTÓTIPO DE ESCALA REDUZIDA Dissertação de Mestrado apresentada ao Curso de Mestrado em Engenharia de Transportes do Instituto Militar de Engenharia, como requisito parcial para a obtenção do título de Mestre em Ciências em Engenharia de Transportes. Orientadora: Prof. Antônio Carlos Rodrigues Guimarães - D. Sc. Prof. Ben-Hur de Albuquerque e Silva - D. Sc. Aprovada em 26 de Abril de 2013 pela seguinte Banca Examinadora: ___________________________________________________________________ Maj Antonio Carlos Rodrigues Guimarães - D.Sc. do IME - Presidente ___________________________________________________________________ Maj Ben-Hur de Albuquerque e Silva - D.Sc. do IME ___________________________________________________________________ Ten Cel Luiz Antônio Vieira Carneiro – D.Sc. do IME ___________________________________________________________________ Profª. Michéle Dal Toé Casagrande – D.Sc. da PUC/RJ ___________________________________________________________________ Drª. Prepredigna Delmiro Elga Almeida da Silva – D.Sc. IPR/DNIT Rio de Janeiro 2013 3 Dedico este trabalho a Deus, meu mestre e meu guia. Aos meus pais, à minha amada família e ao namorado, porque sem eles eu não sou nada. 4 AGRADECIMENTOS A Deus: pela vida, por iluminar minha inteligência, e pela capacitação para concluir este trabalho. Aos meus pais, Francisco e Ilma, pelo apoio incondicional; por acreditarem e embarcarem comigo na realização dos meus sonhos. Meus eternos heróis, amo muito vocês. Ao meu irmão, Marcos Vinícius, pela amizade, carinho e companheirismo. Aos meus avós, paternos e maternos (in memoriam), pelos exemplos e valores deixados, se tornaram à minha pessoa lindas referências. Ao namorado, Max Paiva – companheiro, cúmplice e amigo –, por dividir comigo nossa linda história de amor. Aos tios e tias, primos e primas, pelas orações e presença, somadas à minha caminhada. Aos amigos e irmãos em Cristo, pelas orações, pelas conversas, pelos conselhos. Vocês marcaram minha vida para sempre. Ao Instituto Militar de Engenharia, pela oportunidade de formação acadêmica. Aos meus orientadores, Maj Guimarães e Maj Ben-Hur, por toda a dedicação e orientação, pelo incentivo; criatividade e apoio; amizade e companheirismo; pelas críticas construtivas, sugestões, esclarecimentos e comentários sempre pertinentes e essenciais para o desenvolvimento e conclusão desta dissertação. O trabalho dos senhores foi a chave de entrada para trilhar brilhantes caminhos durante a minha pesquisa. O meu muito obrigada por este esplendoroso sonho conquistado. Ao Maj. Guimarães, em especial, pela disponibilidade e paciência de sempre; pela confiança; e, em especial, pelas palavras de ânimo nos momentos difíceis e a amizade conquistada. Aos técnicos de laboratório, Sr. Jorge, Daniel Batista e Claudenny, por não medirem esforços para me ajudarem. Aos colegas da COPPE e à querida professora Laura Motta, que abriu as portas dos laboratórios de Pavimentos da COPPE para somar neste trabalho. Agradeço ainda a todos os professores da PGT, funcionários e alunos do Instituto Militar de Engenharia, que contribuíram significativamente para a realização desta pesquisa. A SOMA Engenharia, pelo apoio e disponibilidade; a Juliana Nasser e ao sr. Cláudio Nasser, pela confiança. Aos membros da banca, pela gentileza em aceitar o convite para examinarem este trabalho. 5 A todos os meus colegas de Mestrado pela amizade, companheirismo, conversas, conselhos e trocas de conhecimentos. Em especial, aos meus amigos Henry Córdova, Adriana Reis, Graziella Pires, Claudenny, Priscila Miranda, Kíssyla Ávila, Bárbara Elis e Symone Monteiro. 6 Ser sábio é melhor do que ser forte; o conhecimento é mais importante do que a força. Afinal, antes de entrar numa batalha, é preciso planejar bem, e, quando há muitos conselheiros, é mais fácil vencer. Jesus Cristo. 7 SUMÁRIO LISTA DE ILUSTRAÇÕES ................................................................................................... 10 LISTA DE TABELAS ............................................................................................................ 13 LISTA DE SIGLAS ................................................................................................................ 14 1 INTRODUÇÃO ................................................................................................... 18 1.1 Considerações Iniciais ........................................................................................... 18 1.2 Objetivo ................................................................................................................. 19 1.2.1 Objetivo Geral ....................................................................................................... 19 1.2.2 Objetivo Específico ............................................................................................... 19 1.3 Justificativa e Relevância ...................................................................................... 20 1.4 Estrutura ............................................................................................................... 20 2 REVISÃO BIBLIOGRÁFICA ........................................................................... 21 2.1 Reciclagem de Misturas Asfálticas ....................................................................... 21 2.2 Breve Histórico sobre a Reciclagem de Pavimentos ............................................. 25 2.3 Métodos de Reciclagem ........................................................................................ 27 2.3.1 Reciclagem a Frio .................................................................................................. 29 2.3.2 Reciclagem a Frio em Usina ................................................................................. 30 2.3.3 Reciclagem a Frio In Situ ...................................................................................... 31 2.3.4 Reciclagem a Quente ............................................................................................. 32 2.3.5 Reciclagem a Quente em Usina............................................................................. 33 2.3.6 Reciclagem a Quente In Situ ................................................................................. 35 2.3.7 Reciclagem de Camadas do Pavimento................................................................. 36 2.4 Protótipo J-1000 .................................................................................................... 37 2.5 Dosagem de Misturas Asfálticas ........................................................................... 41 2.5.1 Dosagem Marshall ................................................................................................. 42 2.5.2 Dosagem Superpave .............................................................................................. 43 2.6 Cimento Asfáltico de Petróleo (CAP) ................................................................... 46 2.6.1 Composição Química e Estrutural do CAP ........................................................... 47 8 2.7 Envelhecimento do CAP ....................................................................................... 50 2.7.1 Fatores Químicos e Reológicos sobre o Envelhecimento do CAP ....................... 55 2.7.2 Extração e Recuperação do CAP de Misturas Asfálticas ...................................... 59 2.7.3 Extração por Centrifugação ................................................................................... 59 2.7.4 Recuperação de Asfalto pelo Método Abson ........................................................ 60 3 MATERIAIS E MÉTODOS ............................................................................... 63 3.1 Caracterização dos Materiais Utilizados ............................................................... 63 3.1.1 Agregado Fresado.................................................................................................. 63 3.1.2 Agregados Convencionais ..................................................................................... 68 3.2 Ensaios de Densidades .......................................................................................... 72 3.3 Dosagem das Misturas Asfálticas Recicladas e Convencional ............................. 73 3.4 Caracterização do Cimento Asfáltico de Petróleo (CAP) ..................................... 75 3.5 Propriedades Mecânicas das Misturas ................................................................... 78 3.5.1 Resistência à tração ............................................................................................... 78 3.5.2 Módulo de Resiliência ........................................................................................... 79 3.5.3 Dano por Umidade Induzida ................................................................................. 81 4 RESULTADOS E DISCUSSÕES ...................................................................... 83 4.1 Dosagem Marshall das Misturas Asfálticas ......................................................... 83 4.2 Determinação dos Teores Ótimos de CAP ............................................................ 86 4.3 Caracterização Mecânica das Misturas Asfálticas ................................................ 90 4.3.1 Estabilidade Marshall ............................................................................................ 90 4.3.2 Resistência à Tração .............................................................................................. 94 4.3.3 Dano por Umidade Induzida ................................................................................. 95 4.3.4 Módulo de Resiliência ........................................................................................... 97 4.3.5 Trabalho de Campo ............................................................................................... 99 5 CONCLUSÕES ................................................................................................. 102 5.1 Sugestões para Pesquisas Futuras........................................................................ 105 REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................... 106 9 LISTA DE ILUSTRAÇÕES FIG. 2.1 Desnível de 10 cm entre a Pista e o Tampão de Ferro ........................................... 22 FIG. 2.2 Trator Pesado Equipado com Escarificador (Ripper) ............................................ 25 FIG. 2.3 Recicladora usada em Obras Executadas pelo Exército Brasileiro ....................... 26 FIG. 2.4 Máquina fresadora ................................................................................................. 26 FIG. 2.5 Equipamento para Fresagem a Frio ....................................................................... 28 FIG. 2.6 Esquema de uma Usina de Solos ........................................................................... 30 FIG. 2.7 Usina Misturadora a Frio ....................................................................................... 31 FIG. 2.8 Esquema de Reciclagem a Frio In Situ .................................................................. 32 FIG. 2.9 Representação Esquemática de uma Usina de Asfalto Vertical (Batch Plant) ...... 34 FIG. 2.10 Representação Esquemática de uma Usina de Asfalto do Tipo Drum Mixer ....... 35 FIG. 2.11 Reciclagem a Quente In Situ com Fresagem a Quente .......................................... 36 FIG. 2.12 Aspecto Geral do Protótipo J-1000 e tambor anexo de CAP ................................ 38 FIG. 2.13 Vista das Paletas Misturadoras e Aspecto Homogêneo da Mistura – J-1000 ........ 39 FIG. 2.14 Vistas da Usina Piloto de Reciclagem de Misturas Asfálticas – Tipo I ................ 39 FIG. 2.15 Vistas da Usina de Reciclagem de Misturas Asfálticas – Tipo II .......................... 40 FIG. 2.16 Planta da Usina de Reciclagem em Escala Real .................................................... 40 FIG. 2.17 Ilustração Esquemática e Exemplo de Compactador Giratório Superpave (CGS) 44 FIG. 2.18 Fluxograma da Dosagem Superpave ..................................................................... 46 FIG. 2.19 Separação Química do Ligante Asfáltico Segundo Cobertt .................................. 48 FIG. 2.20 Estrutura Hipotética de uma Molécula de Asfalteno Segundo Yen ...................... 48 FIG. 2.21 Representação do Modelo de Micelas de Yen ....................................................... 49 FIG. 2.22 Comportamento do CAP em Função do Tempo de Aplicação de Carga .............. 50 FIG. 2.23 Envelhecimento do Ligante Asfáltico nas Etapas de Construção e de Utilização do Pavimento .............................................................................................................. 53 FIG. 2.24 Alterações na Composição Química do CAP após Usinagem, Aplicação Durante a Vida de Serviço ..................................................................................................... 57 FIG. 2.25 Rotarex para Extração de CAP .............................................................................. 60 FIG. 2.26 Representação do Destilador Abson (Sox-Let) ..................................................... 61 FIG. 2.27 Representação do Destilador Abson (Rotavapor) .................................................. 61 FIG. 3.1 Material Fresado Utilizado no Presente Trabalho ................................................. 64 10 FIG. 3.2 Peneiramento Inicial na Peneira de Abertura #3/4 do Agregado Fresado ............. 65 FIG. 3.3 Distribuição Granulométrica do Agregado Fresado sem Extração do Ligante Asfáltico ................................................................................................................ 66 FIG. 3.4 Gráfico da Distribuição Granulométrica do Agregado Fresado após Extração do Ligante Asfáltico ................................................................................................... 67 FIG. 3.5 Borracha Moída de Pneu de Granulometria Fina .................................................. 68 FIG. 3.6 Distribuição Granulométrica Média da Brita 0...................................................... 70 FIG. 3.7 Distribuição Granulométrica Média da Brita 1...................................................... 71 FIG. 3.8 Distribuição Granulométrica Média do Pó de Pedra ............................................. 71 FIG. 3.9 Distribuição Granulométrica Média do Fíler (Cal Hidratada) ............................... 71 FIG. 3.10 Distribuição Granulométria Média da Borracha Moída ........................................ 72 FIG. 3.11 Compactação dos Corpos-de-Prova e CPs após Compactação ............................. 73 FIG. 3.12 Usinagem de Misturas a Quente usando o Protótipo J-1000 ................................. 74 FIG. 3.13 Rotavapor Utilizado na Destilação dos Corpos-de-Prova ..................................... 76 FIG. 3.14 Equipamento Utilizado para Destilação em Presença de CO2 Laboratório do IME ............................................................................................................................... 77 FIG. 3.15 Ensaio de Resistência à Tração por Compressão Diametral.................................. 78 FIG. 3.16 Ensaio de Módulo de Resiliência........................................................................... 80 FIG. 3.17 Corpos-de-Prova Aplicando-se Vácuo e Banho de 60 °C ..................................... 81 FIG. 4.1 Enquadramento Granulométrico do Traço I – Laboratório e Campo, faixa C DNIT ............................................................................................................................... 84 FIG. 4.2 Enquadramento Granulométrico do Traço II – Laboratório e Campo, faixa C DNIT ............................................................................................................................... 85 FIG. 4.3 Enquadramento Granulométrico do Traço III – Laboratório e Campo, faixa C DNIT ..................................................................................................................... 86 FIG. 4.4 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço I – Laboratório e Campo ............................................................................. 88 FIG. 4.5 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço II – Laboratório e Campo ............................................................................ 88 FIG. 4.6 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço III – Laboratório e Campo .......................................................................... 89 FIG. 4.7 Equipamento para Determinação da Máxima Densidade Medida (Gmm) ............ 89 FIG. 4.8 Volume de Vazios em Função de cada Mistura Estudada ..................................... 92 11 FIG. 4.9 Relação Betume Vazios em Função de cada Mistura Estudada ............................ 92 FIG. 4.10 Vazios do Agregado Mineral em Função de cada Mistura Estudada .................... 93 FIG. 4.11 Estabilidade Marshall em Função de cada Mistura Estudada ................................ 93 FIG. 4.12 Resultados dos Ensaios de Resistência à Tração ................................................... 95 FIG. 4.13 Resistência à Tração sem Condicionamento e com Condicionamento ................. 96 FIG. 4.14 Resistência à Tração Retida (RTu/RT)................................................................... 96 FIG. 4.15 Resultados do Ensaio de Módulo de Resiliência ................................................... 98 FIG. 4.16 Acompanhamento da Pesagem dos Agregados e da Temperatura da Mistura ...... 99 FIG. 4.17 “Bolas” de Massa Asfáltica ................................................................................. 100 FIG. 4.18 Compactação do Asfalto com “bolas” de Concreto Asfáltico ............................. 100 FIG. 4.19 Compactação Manual dos Corpos-de-Prova em Campo ..................................... 101 12 LISTA DE TABELAS TAB. 2.1 Organização Hierárquica do Método Superpave ................................................... 45 TAB. 2.2 Mudanças na Composição Química dos Ligantes Asfálticos após Ensaios de Envelhecimento ..................................................................................................... 56 TAB. 2.3 Mudanças nos Ensaios Convencionais dos Ligantes Asfálticos após Ensaios de Envelhecimento ..................................................................................................... 58 TAB. 3.1 Granulometria do Agregado Fresado sem Extração do Ligante ............................ 65 TAB. 3.2 Granulometria do Agregado Fresado após Extração do Ligante ........................... 66 TAB. 3.3 Teor de Ligante do Agregado Fresado ................................................................... 67 TAB. 3.4 Densidade Real do Agregado Fresado ................................................................... 68 TAB. 3.5 Granulometria da Brita 0 ........................................................................................ 69 TAB. 3.6 Granulometria da Brita 1 ........................................................................................ 69 TAB. 3.7 Granulometria do Pó de Pedra ............................................................................... 70 TAB. 3.8 Granulometria do Fíler Cal Hidratada .................................................................... 70 TAB. 3.9 Densidade dos Agregados Convencionais ............................................................. 72 TAB. 3.10 Teores de ligante usados para a determinação do teor ótimo de CAP ................... 73 TAB. 3.11 Misturas Asfálticas Dosadas para cada Traço ........................................................ 74 TAB. 3.12 Caracterização do CAP Utilizado na Presente Pesquisa ........................................ 75 TAB. 3.13 Caracterização do CAP após Envelhecimento (Extração Abson) .......................... 77 TAB. 4.1 Enquadramento Granulométrico do Traço I – Laboratório e Campo .................... 83 TAB. 4.2 Enquadramento Granulométrico do Traço II – Laboratório e Campo ................... 84 TAB. 4.3 Enquadramento Granulométrico do Traço III – Laboratório e Campo .................. 85 TAB. 4.4 Resultado da Dosagem Marshall para o Traço I de Laboratório e Campo ............ 87 TAB. 4.5 Resultado da Dosagem Marshall para o Traço II de Laboratório e Campo ........... 87 TAB. 4.6 Resultado da Dosagem Marshall para o Traço III de Laboratório e Campo .......... 87 TAB. 4.7 Teores Ótimos de CAP e Máxima Densidade Medida (Gmm) .............................. 90 TAB. 4.8 Parâmetros Volumétricos e Estabilidade Marshall das Misturas ........................... 91 TAB. 4.9 Resultados dos Ensaios de Resistência à Tração ................................................... 94 TAB. 4.10 Resultados dos Ensaios de Dano por Umidade Induzida ....................................... 95 TAB. 4.11 Módulos de Resiliência e Resistência à Tração das Misturas ................................ 97 TAB. 4.12 Resultados dos Ensaios Mecânicos Utilizando Material Fresado .......................... 98 13 LISTA DE SIGLAS AASHTO (American Association of State Highway and Transportation Officials) – Associação Norte-Americana de Órgãos Oficiais Rodoviários e de Transporte ABNT Associação Brasileira de Normas Técnicas AR Agente Rejuvenescedor ARRA (The Asphalt Recycling and Reclaiming Association) – Associação de Reciclagem Asfáltica dos Estados Unidos ASTM (American Society for Testing and Materials) – Sociedade Americana para Testes e Materiais CA Concreto Asfáltico Ca Cálcio CAP Cimento Asfáltico de Petróleo CBUQ Concreto Betuminoso Usinado a Quente CGS Compactador Giratório Superpave Co Cobalto CO2 Gás Carbônico COPPE Instituto Alberto Luiz Coimbra de Pós-Graduação e Pesquisa de Engenharia CP Corpo-de-Prova Cu Cobre DER Departamento de Estradas de Rodagem DNER Departamento Nacional de Estradas de Rodagem Fe Ferro FDR (Full Deph Reclamation) – Reciclagem Profunda IME Instituto Militar de Engenharia LVDT (Linear Variable Differential Transformer) – Transformador de Diferencial Variável Linear Mg Magnésio MR Módulo Resiliente Na Sódio 14 NBR Norma Brasileira Ni Níquel PGT Pós-Graduação em Engenharia de Transportes RBV Relação Betume Vazios RT Resistência à Tração RTT Resistência à Tração Retida por Umidade Induzida RTu Resistência à Tração por Umidade Induzida SARA Saturados Aromáticos Resinas e Asfaltenos SHRP (Strategic Highway Research Program) – Programa de Pesquisas Rodoviárias Estratégicas dos Estados Unidos Sn Estanho Ti Titânio UFRJ Universidade Federal do Rio de Janeiro V Vanádio VAM Volume de Vazios no Agregado Mineral Vv Volume de Vazios Zn Zinco 15 RESUMO As misturas asfálticas recicladas a quente podem se encaixar entre os materiais alternativos, por trabalharem com asfaltos duros além de ter ganhos com matéria-prima ambientalmente amigável e de baixo custo. Um dos principais problemas a serem resolvidos nas atividades práticas de reciclagens de concretos asfálticos é a necessidade frequente da adição de novos agregados pétreos ao material fresado para obtenção do enquadramento granulométrico da mistura asfáltica obtida (reciclada). O presente trabalho apresenta o comportamento mecânico de misturas asfálticas recicladas determinadas primeiramente em laboratório e posteriormente em campo, utilizando-se a usina protótipo de escala reduzida, com usinagem a quente. O método de dosagem adotado para este estudo foi a dosagem Marshall, tendo sido usado um ligante asfáltico 30/45 convencional. Para a caracterização do ligante asfáltico, do ligante extraído e recuperado das misturas recicladas em campo utilizando o protótipo, foram utilizados os ensaios tradicionais baseados na penetração, na viscosidade brookfield e no ponto de amolecimento. As misturas asfálticas foram dosadas sem a adição de material fresado, com uma taxa de 100% de material fresado proveniente de rodovias do interior do Rio de Janeiro. As misturas asfálticas recicladas tiveram as propriedades mecânicas, tais como módulo de resiliência, resistência à tração e dano por umidade induzida determinadas em laboratório. Misturas asfálticas dosadas em laboratório foram comparadas com misturas produzidas em campo, na usina protótipo J-1000, em termos de propriedades mecânicas, tendo sido obtida boa correlação de resultados. Foi pesquisado o efeito do envelhecimento do ligante na usina protótipo por meio da extração do ligante, de misturas compactadas no campo, pelo processo Abson, tendo sido obtidos resultados satisfatórios. Em termos gerais, conclui-se que o equipamento protótipo em escala reduzida – equipamento J-1000 – foi capaz de reproduzir com boa acurácia as misturas projetadas em campo. 16 ABSTRACT The recycled hot mix asphalt can fit between alternative materials for working with hard asphalt in addition to gains raw material environmentally friendly and inexpensive. One of the main problems to be solved in the practical activities of recycling of asphalt concrete is the need for frequent addition of new rock aggregates the milled material to obtain the granulometric framing of asphalt mixture obtained (recycled). This paper presents the mechanical behavior of recycled asphalt mixtures determined primarily in the laboratory and then in the field, using a small-scale prototype plant with hot machining. The assay was adopted for this study the dose Marshall, having been used asphalt binder 30/45 standard. For the characterization of the asphalt binder, the binder extracted and recovered from recycled mixtures in the field using the prototype, we used the traditional assays based on penetration, brookfield viscosity and softening point. The asphalt mixtures were measured without the addition of milled material, with a rate of 100% milled material from the interior roads of Rio de Janeiro. The recycled asphalt mixtures had the mechanical properties such as resilient modulus, tensile strength and moisture damage induced in certain laboratory. Dosed asphalt mixtures in the laboratory were compared with mixtures field produced in the prototype plant J-1000 in terms of mechanical properties, good correlation has been obtained results. Has evaluated the effect of aging of the binder in the prototype plant by extracting the binder mixtures compacted in the field, the process Abson, satisfactory results have been obtained. In general, it is concluded that the prototype equipment on a reduced scale equipment - J-1000 was able to reproduce with good accuracy mixtures projected onto the field. 17 1 1.1 INTRODUÇÃO CONSIDERAÇÕES INICIAIS O Brasil é um país de dimensões continentais, tendo malhas rodoviária, ferroviária e hidroviária ainda insuficientes para atender à demanda por transportes de passageiros e de carga. Há, portanto, a necessidade de construção de vias nesses modais, além da realização de melhorias e adequações nas vias existentes. Essa necessidade se torna mais latente porque o crescimento econômico, dependente de maior competitividade no mercado internacional, fica limitado quando não se possui uma malha extensa, de qualidade, que, consequentemente, não oferece um baixo custo de operação (CARVALHO, 2012). No Brasil, estudos e pesquisas vêm desenvolvendo e inovando técnicas de agregados alternativos em misturas asfálticas, abrindo caminhos para que sejam utilizados em obras de pavimentação por todo o país. A técnica que incorpora agregados alternativos à produção de revestimentos asfálticos vem sendo utilizada em diversas obras de estradas do país, obtendo satisfatórios resultados, os quais têm incentivado pesquisas ambientalmente corretas, com a busca de novas tecnologias e de agregados alternativos para a engenharia de pavimentação (REIS & GUIMARÃES, 2012a). Com a preocupação mundial quanto ao desenvolvimento sustentável e a implantação, no Brasil, da Política Nacional de Meio Ambiente, as obras de infraestrutura tiveram que adequar as suas atividades desde as fases de planejamento até a implantação da obra, além das fases de conservação e de restauração, após a deterioração das rodovias, seja em função do excesso de peso dos veículos, ou de má execução das obras, ou mesmo pelo desgaste natural da vida útil dos pavimentos. O ligante asfáltico do revestimento envelhece por oxidação durante a vida útil de serviço de um pavimento e, principalmente, durante sua usinagem. Essa oxidação ocorre com maior velocidade nas camadas superficiais, devido a uma maior exposição a elementos que alteram as características do ligante (ROBERTS et al., 1996). 18 O efeito da temperatura e das demais condições climáticas, nos pavimentos asfálticos, causa o seu envelhecimento, que leva a um enrijecimento da mistura betuminosa. Com o passar do tempo, o asfalto se torna mais duro e quebradiço até chegar a um ponto em que é preciso fazer a recuperação do revestimento (LIMA, 2003). A reciclagem dos materiais de construção de pavimentos atinge todos os objetivos técnicos, sociais e econômicos ao prover rodovias seguras e eficientes, ao mesmo tempo em que reduz o impacto ambiental, apresentando menor consumo de energia quando comparada com a restauração convencional dos pavimentos. Uma vez que o custeio da manutenção, da restauração e da reconstrução de rodovias terá que competir com o de outros gastos públicos, a inovação requer que se faça mais com menos (BONFIM, 2001). 1.2 OBJETIVO 1.2.1 OBJETIVO GERAL Esta dissertação tem como objetivo apresentar uma análise comparativa dos comportamentos físico e mecânico de misturas asfálticas produzidas a partir da reciclagem de concreto asfáltico elaborada em laboratório e usinada no campo com um equipamento protótipo em escala reduzida (J-1000), para fins de validação desse protótipo. 1.2.2 OBJETIVO ESPECÍFICO O objetivo específico deste trabalho é desenvolver, em laboratório, traços de misturas asfálticas com agregado reciclado; e, em campo – utilizando a usina protótipo denominada J1000 –, desenvolver misturas asfálticas com traços dosados em laboratório, moldando corposde-prova com soquete Marshall. Avaliar comparativamente o comportamento mecânico das misturas elaboradas em laboratório e em campo, considerando o equipamento J-1000, para fim de verificação da capacidade do equipamento na reprodução dos traços de laboratório. Analisar o grau de envelhecimento do ligante asfáltico, durante a fase de usinagem, com o equipamento J-1000, através da extração do ligante da mistura pelo método Abson, seguindo caracterização tradicional. 19 1.3 JUSTIFICATIVA E RELEVÂNCIA A principal justificativa para a realização desta dissertação desdenha a importância de se reciclar o concreto asfáltico fresado disposto de forma inadequada, o que contribui negativamente para o meio ambiente, e se torna um passivo ambiental, sem destino adequado. A utilização da usina de reciclagem de concreto asfáltico denominada J-1000 é uma inovação tecnológica cujo desempenho será avaliado neste estudo de acordo com os objetivos que viabilizam a produção de uma mistura com características satisfatórias, trazendo ainda uma inovação tecnológica para a engenharia rodoviária em obras de pavimentação por todo o país. 1.4 ESTRUTURA A presente dissertação está estruturada da seguinte forma: Capítulo 1 – Introdução: Neste capítulo são apresentadas as considerações iniciais sobre o tema proposto, o objetivo, a justificativa, a relevância, e a composição da dissertação. Capítulo 2 – Fundamentação teórica: Neste capítulo são apresentadas definições e considerações pertinentes à reciclagem de concreto asfáltico, ao envelhecimento do ligante asfáltico, e os aspectos gerais sobre o equipamento J-1000, objeto de estudo nesta pesquisa. Capítulo 3 – Materiais e Métodos: Neste capítulo apresentam-se os materiais utilizados e os procedimentos experimentais adotados no desenvolvimento da presente pesquisa. Capítulo 4 – Resultados e discussões: Neste capítulo são apresentados os resultados e a discussão a respeito dos ensaios de dosagens e dos ensaios mecânicos realizados. Capítulo 5 – Conclusões: Neste último capítulo são apresentadas as conclusões e algumas sugestões para a elaboração de trabalhos futuros. 20 2 2.1 REVISÃO BIBLIOGRÁFICA RECICLAGEM DE MISTURAS ASFÁLTICAS A deterioração de estruturas de pavimentos rodoviários ocorre gradualmente, com a deterioração de seus componentes físicos, ocasionando a queda de sua serventia ao longo do tempo (SACHET, 2007). Esse processo é acionado pela ação repetida das cargas de serviço, pelas intempéries, e pelas alterações físicas e químicas naturais dos materiais. O controle da degradação dos pavimentos é efetuado pela especificação dos materiais, pelo dimensionamento estrutural e pela própria concepção da estrutura. TUCHUMANTEL JR. (1988) afirma que, durante muitos anos, os órgãos responsáveis pela manutenção de estradas, em todo o mundo, mantinham a rede de estradas pela adição de camadas sucessivas de concretos asfálticos sobre pistas de concreto de cimento Portland ou concreto asfáltico, procurando estender, o máximo possível, a vida útil das estradas, com os recapeamentos periódicos. No entanto, com a adição subsequente de camadas de recapeamento, vão surgindo problemas com relação à altura útil em túneis, sob viadutos, altura de meio-fio e defensas, bem como problemas de drenagem e formação de degraus nos acostamentos. A técnica de promover a melhoria do pavimento com coberturas asfálticas adicionais, através de uma ou mais camadas, principalmente em vias urbanas, se torna inadequada e ineficiente, ocasionando, entre outros fatores, um desnível. Cita-se um exemplo: entre a pista e o tampão de ferro, um desnível obtido como resultado de dois recapeamentos sucessivos pode causar, além de acidentes, desconforto para usuários da via. Os métodos de restauração de superfície mais empregados, hoje em dia, são a execução de camada asfáltica adicional sobre o revestimento existente; e a fresagem com recomposição do revestimento asfáltico. Uma outra alternativa para a recuperação dos pavimentos deteriorados é a técnica de reciclagem, que consiste no reaproveitamento dos materiais existentes no pavimento (DAVID, 2006). 21 A técnica de reciclar pavimentos consiste basicamente na reabilitação, por meio da qual toda a camada do pavimento existente (ou parte dela) é reaproveitada na construção de uma nova camada, incorporando-se ou não novos materiais, o que permite a obtenção de um pavimento com características semelhantes ou superiores às do pavimento antigo. Uma nova camada é colocada em substituição à antiga, evitando-se, com isso, a sobreposição de camadas (SOUZA, 2009). FIG. 2.1 - Desnível de 10 cm entre a Pista e o Tampão de Ferro (BONFIM, 2001) BERNUCCI et al. (2006) sintetizam sobre a reciclagem de pavimentos afirmando que: “Entende-se por reciclagem de pavimentos o processo de reutilização de misturas asfálticas envelhecidas e deterioradas para produção de novas misturas, aproveitando os agregados e ligantes remanescentes, provenientes da fresagem, com acréscimo de agentes rejuvenescedores, espuma de asfalto, Cimento Asfáltico de Petróleo (CAP) ou Emulsão Asfáltica de Petróleo (EAP) novos, quando necessários, e também com adição de aglomerantes hidráulicos”. A técnica da reciclagem de revestimentos asfálticos permite reaproveitar um revestimento asfáltico em condição deteriorada, através da fresagem e a subsequente mistura a novos agregados e ligantes asfálticos (SILVEIRA, MOREIRA & SOARES, 2003). A tecnologia usada para reciclar o pavimento deve ser capaz de produzir material que assegure as propriedades apresentadas pelo material que o originou, garantindo que problemas ocorridos anteriormente não mais se apresentem – e nisso reside a sua importância (SACHET, 2007). 22 A utilização da técnica de reciclagem possui vantagens tais como a economia de materiais pétreos e a preservação ambiental. Fazendo-se desnecessária a utilização de novos materiais pétreos e asfálticos, a técnica viabiliza economicamente a obra. Quando se trata de reciclagem, a questão ambiental procura ser sempre assegurada; e, seguindo a mesma especulação, a reciclagem de pavimentos evita o abuso das áreas de exploração, ocasionando a redução de exploração nas jazidas. Segundo SUZUKI et al. (2004), a evolução tecnológica da reciclagem é realizada em harmonia com o meio ambiente, de forma que o material retirado seja reutilizado, não havendo desperdício de materiais. O ASPHALT INSTITUTE (1989) afirma que, mesmo em locais de ocorrência abundante de agregados pétreos, a reciclagem se faz necessária, podendo reduzir o custo devido ao transporte de materiais. Outro fator que torna a reciclagem atrativa é quando não se dispõe de local adequado para depositar o material removido do pavimento deteriorado, principalmente devido a restrições impostas pela legislação ambiental (DAVID, 2006). As regiões Norte e Nordeste do Brasil, por não possuírem quantidades significativas de aglomerados rochosos, são um exemplo do uso de técnicas de agregados alternativos, o que desencadeia estudos e pesquisas sobre tais técnicas na região, explorando-se o uso de agregados tipicamente locais. Segundo GUIMARÃES & DORNELLAS (2010), a utilização de laterita da Amazônia, em rodovias no norte do país, apresentou resultados físicos e mecânicos satisfatórios para o emprego dessas lateritas, sendo o trecho da BR 319/AM lote C, pavimentado e monitorado. Trabalhos recentes mostram que as misturas com materiais reciclados têm apresentado um desempenho similar e, em alguns casos, superior ao das misturas asfálticas convencionais, quando se comparam as suas propriedades mecânicas. Além disso, permitem uma significativa diminuição no tempo de execução das obras de restauração de vias (LIMA, 2003). BALAGUER (2012) ressalta que a técnica de asfalto modificado com borracha moída de pneus – o asfalto borracha, pelo processo continuous blend –, se coloca como uma das ferramentas para atender aos requisitos de qualidade para as rodovias brasileiras, pois conta com a experiência de sucesso que essa mistura obteve nos últimos 40 anos em rodovias americanas, principalmente em regiões de temperaturas altas e grande insolação, como o Brasil e também o estado do Rio de Janeiro. O processo continuous blend de produção do asfalto borracha utilizado em obra, foi executado pela primeira vez no Brasil na restauração 23 do concreto asfáltico da rodovia RJ-122, e trouxe um caráter inovador às obras de pavimentação. Estima-se atualmente que cerca de 27 milhões de toneladas de ligante asfáltico e meio bilhão de toneladas de agregados sejam consumidos a cada ano na construção e manutenção de rodovias nos Estados Unidos (PETERSON et al., 1994). A utilização de todo o material proveniente de pavimentos antigos sustentaria obras de pavimentação, dando destino adequado e ambientalmente correto aos materiais que, em consideráveis quantidades, são descartados, sem reaproveitamento, e ainda sem a asseguração da questão ambiental, quando dispostos em locais inadequados, como beiras estradais e proximidades de bacias hidrográficas. LIMA (2003) afirma que: “Outras vantagens do uso da reciclagem de pavimentos estão relacionadas à economia de energia em relação às tradicionais técnicas de construção de pavimentos, a manutenção do perfil geométrico existente, evitando a sobreposição de revestimentos que alteram o greide da via, a preservação de boa parte dos dispositivos de drenagens superficiais durante os serviços de reconstrução do pavimento existente, a correção de defeitos superficiais no revestimento, e a possibilidade de correção do perfil transversal e/ou longitudinal de uma via sem a necessidade de intervenção nas camadas do pavimento. Da mesma forma, podem ser evitados problemas relacionados com a altura livre em passagens inferiores de túneis e viadutos devido aos recapeamentos sucessivos”. A reciclagem surgiu devido à necessidade de proteger o meio ambiente. Decorrente disso, pontos positivos notáveis se apresentam, tais como: a redução do consumo de recursos naturais; a economia no custo da produção, devido, em primeiro lugar, à redução no consumo de energia, associado à preparação de matérias-primas a serem incorporadas nos produtos finais, e, em segundo lugar, à redução na exploração de jazidas, reutilizando-se material da estrutura existente. Segundo DAVID (2006) outro motivo para o uso da reciclagem é o conjunto de restrições impostas por legislações de controle ambiental, que estão sendo implantadas progressivamente em todos os países do mundo, e que estabelecem a redução da deposição de resíduos, da emissão de gases poluentes e da exploração de fontes de materiais nãorenováveis. Todavia, SILVA (2011b) declara que o termo “reciclagem” se destacou no final dos anos 80 quando foi constatado que as fontes de petróleo e de outras matérias-primas nãorenováveis estavam se esgotando rapidamente, e começava a existir a preocupação ambiental quanto à disposição final dos resíduos. 24 Fazendo-se uma análise global quanto ao emprego da técnica de reciclagem de pavimentos observa-se que a reciclagem, nos Estados Unidos e na Europa, conforme dados publicados por HOLTZ & EIGHMY (2000), resulta em aproveitamento de elevada porcentagem de material recuperado dos pavimentos com revestimento asfáltico. FILHO (2003) afirma que a reciclagem de pavimentos no Brasil é uma atividade em franco desenvolvimento, devendo ser cada vez mais estimulada pelos órgãos governamentais, haja vista que o país possui uma rede pavimentada de dezenas de milhares de quilômetros. 2.2 BREVE HISTÓRICO SOBRE A RECICLAGEM DE PAVIMENTOS As primeiras rodovias foram construídas a partir da invenção da roda, há mais de 5.000 anos, quando constatou-se a necessidade da utilização de materiais mais resistentes em sua construção (PREGO, 2001). A partir da crise do petróleo, na década de 70, com a escassez de materiais asfálticos e a crise econômica internacional, os técnicos rodoviários internacionais, em conjunto com os organismos de fomento, voltaram-se para a ideia de reprocessar os materiais de pavimentação de pistas deterioradas, por meio da reciclagem, de forma a restaurar as condições de trafegabilidade de vias em níveis satisfatórios, tanto do ponto de vista técnico quanto do financeiro (BONFIM, 2001). Inicialmente, a reciclagem era realizada com equipamentos manuais com dispositivos de lâminas e escarificadores (Figura 2.2), para a retirada do material da pista. Atualmente, utilizam-se máquinas recicladoras (Figura 2.3), e fresadoras (Figura 2.4). FIG. 2.2 Trator Pesado Equipado com Escarificador (Ripper) (COSTA & PINTO, 2011) 25 FIG. 2.3 Recicladora usada em obras executadas pelo Exército Brasileiro COSTA & PINTO (2011) afirmam ainda que o princípio básico de ambas as máquinas é o mesmo: fragmentar, triturar e retirar a camada antiga do pavimento e, assim, reutilizá-la, através da combinação com materiais novos, obtendo-se uma nova camada. FIG. 2.4 Máquina fresadora (COSTA & PINTO, 2011) KANDHAL (1997) declara que o uso das técnicas de reciclagem de pavimentos asfálticos data do início do século passado, mais precisamente por volta de 1915. O uso do CAP na reciclagem de pavimentos é anterior aos anos 30, quando apareceram as primeiras máquinas de fresagem nos Estados Unidos, desenvolvidas por um empreiteiro de Utha (TERREL & FRITCHEN, 1978). 26 CASTRO (2003) afirma que a reciclagem foi empregada pela primeira vez, no Brasil, em 1960, pela Prefeitura Municipal da cidade do Rio de Janeiro. Os revestimentos asfálticos das ruas eram removidos com a utilização de marteletes e transportados para serem remisturados em usina. No Brasil, os anos de 1985 e 1986 foram marcos na tentativa de introdução dos processos de reciclagem de misturas asfálticas a quente, com obras da Via Anhanguera, em São Paulo (BALBO & BODI, 2004; CAMPOS, 1987). Ainda na década de 80, foi realizada, pelo Departamento Nacional de Estradas de Rodagem (DNER), a reciclagem a quente in situ, na rodovia Presidente Dutra, em trechos localizados no estado do Rio de Janeiro e de São Paulo (DNER, 1996). Alguns trechos experimentais utilizando reciclagem a frio em usina foram executados ainda na década de 80, na rodovia Anchieta; e na década de 90, na rodovia do Açúcar, pelo Departamento de Estradas de Rodagem (DER) do estado de São Paulo (PARANHOS & TUCHUMANTEL, 1992). 2.3 MÉTODOS DE RECICLAGEM Diversas técnicas de reciclagem foram desenvolvidas para a situação do pavimento existente. Neste trabalho, serão descritas, de uma forma generalizada, os principais métodos de reciclagem de pavimentos flexíveis, que pode ser realizada a frio ou a quente, com processamento em usina ou in situ. A primeira etapa da reciclagem consiste na fresagem do pavimento existente, de acordo com a profundidade especificada em projeto. Segundo BONFIM (2001), a origem do termo “fresagem” remonta à técnica de desbaste ou corte de metais, ou de outras peças, por intermédio de uma engrenagem motora constituída de um cortador giratório de ângulos diversos, ou de várias fresas, em movimento giratório contínuo. BERNUCCI et al. (2006) detalham que a fresagem é a operação de corte, por uso de máquinas especiais, de parte ou de todo o revestimento asfáltico existente em um trecho de via, ou até englobando outra camada do pavimento, como forma de restauração da qualidade ao rolamento da superfície, ou como melhoria da capacidade de suporte. 27 A fresagem proporciona o corte do pavimento, podendo ser realizada a frio ou a quente, resultando em partículas de dimensões finais dependentes da profundidade do corte; da velocidade do avanço da máquina; do sentido de rotação do cilindro fresador; da qualidade do material; do teor do asfalto; das condições de revestimento; e das condições ambientais (BONFIM, 2001; DNER, 1996). A Figura 2.5 ilustra a fresagem a frio: FIG. 2.5 Equipamento para Fresagem a Frio (KANDHAL & MALLICK, 1997) O material fresado pode ser transportado para ser reciclado em usina ou pode ser reciclado no próprio local, tratando-se, respectivamente, de reciclagem em usina e reciclagem in situ. O pavimento reaproveitado pode ser processado a quente ou a frio. O agregado fresado é constituído por grumos de agregados cobertos ou parcialmente recobertos por asfalto envelhecido a eles aderido, o que confere características bastante peculiares devido à sua composição (SILVA, 2011a). De acordo com ARRA (2001), existem três vertentes de definição desse material: (i) considerado agregado negro, no qual o agregado fresado é tratado como um agregado, e o ligante oxidado presente nos grumos não é considerado na dosagem; (ii) o asfalto aderido é passível de regeneração até a consistência original ou próxima a ela, por incorporação de agentes rejuvenescedores; e, por fim, a mais aceita, (iii) relativo grau de amolecimento do asfalto, de difícil mensuração, mas que interfere no resultado de ensaios de comportamento mecânico. A Associação de Reciclagem Asfáltica dos Estados Unidos (The Asphalt Recycling and Reclaiming Association – ARRA), define cinco categorias principais de diferentes métodos de reciclagem (KANDHAL & MALLICK, 1997): Reciclagem a frio (Cold planning); Reciclagem a quente (Hot recycling); 28 Reciclagem a quente in situ (Hot in place recycling); Reciclagem a frio in situ (Cold in place recycling); Reciclagem de camadas do pavimento (Full depth reclamation). As técnicas norte-americanas não variam significativamente das empregadas na comunidade europeia, que restaura seus pavimentos por meio de reciclagem com maior frequência que nos Estados Unidos, respeitadas as devidas proporções. 2.3.1 RECICLAGEM A FRIO A reciclagem a frio é definida como um processo em que o material removido do pavimento é combinado com ligante asfáltico novo e/ou agentes de reciclagem, e agregado virgem (se necessário), produzindo misturas asfálticas a frio, no local ou em usina, para serem utilizadas como camada de base (ASPHALT INSTITUTE, 1989). Sobre essa camada, aplicase um tratamento superficial ou uma mistura asfáltica, como microrrevestimento asfáltico ou concreto asfáltico, com a função de proteger a camada reciclada dos danos causados pela água e da abrasão provocada pelo tráfego (KANDHAL & MALLICK, 1997). MOMM & DOMINGUES (1995) afirmam que, quando o reprocessamento dos materiais de pavimentação ocorre sem o dispêndio de energia para o seu aquecimento, essa técnica é designada de reciclagem a frio. Poderão ser adicionados materiais betuminosos (emulsão asfáltica), agregados, agentes rejuvenescedores ou estabilizantes químicos. A mistura final será utilizada como camada de base, e deverá ser revestida com um tratamento superficial ou uma mistura asfáltica nova a quente, antes de ser submetida à ação direta do tráfego (CASTRO, 2003). A reciclagem a frio pode ainda ser realizada com o apoio de usinas móveis, sistema similar às usinas estacionárias montadas nas proximidades dos trechos em execução, que permitem trabalho com misturas a frio. Segundo PINTO (2002), esses equipamentos trabalham por meio de geradores, permitindo independência da rede pública de energia, e produzindo misturas de alta qualidade. 29 2.3.2 RECICLAGEM A FRIO EM USINA Na reciclagem a frio, em usina estacionária, a mistura do material é realizada em usinas de solos (Figura 2.6) e o processo básico de operação é a retirada do material antigo, pela fresagem; e o posterior transporte do material fresado para a usina de solos, a fim de processar a mistura com os agregados novos e, se necessário, adicionar material de enchimento e agente rejuvenescedor emulsionado. BONFIM (1999) ressalta que essa técnica é muito utilizada em países europeus e a porcentagem de reaproveitamento do material fresado pode atingir cerca de 90%. FIG. 2.6 Esquema de uma Usina de Solos (DNER, 1994d). A reciclagem em usina móvel (Figura 2.7) pode produzir misturas de alta qualidade com material granular virgem e também com material fresado. Essa usina permite a execução de misturas com espuma de asfalto destinadas à camada de base, além de possibilitar também a execução de misturas com emulsão e/ou cimento (WIRTGEN, 1999). 30 FIG. 2.7 Usina Misturadora a Frio (WIRTGEN, 1999). Essa usina dispõe de instalação elétrica por meio de um gerador, que torna seu uso independente, não necessitando de rede pública, e de um microprocessador para dosagem e controle da mistura. Dessa forma, a usina possibilita a pré-fabricação a frio de misturas de materiais para uso como camadas de base ou de rolamento. Sendo instalada perto da obra, pode-se economizar tempo e a mistura é facilmente transportada por meio de caminhões até o local desejado. Os agregados não necessitam de estar secos e nem aquecidos. Por outro lado, essas usinas, por serem a frio, não aproveitam a importante propriedade do ligante asfáltico de variar sua viscosidade com o aquecimento, que proporciona melhor ligação agregado-ligante. Na pista, a operação prossegue com o espalhamento e a compactação da camada por meio de acabadoras convencionais, seguida da compactação final, feita com rolos compactadores (PINTO, 2002). 2.3.3 RECICLAGEM A FRIO IN SITU A reciclagem a frio in situ é definida como uma técnica em que os materiais existentes no pavimento são reutilizados no próprio local (Figura 2.8). Os materiais são misturados sem aplicação de aquecimento. A operação é realizada utilizando máquinas de reciclagem, as quais evoluíram de máquinas fresadoras e estabilizadoras de solo para as atuais recicladoras. São máquinas especializadas e apresentam capacidade de reciclar uma camada espessa de pavimento numa simples passada. 31 FIG. 2.8 Esquema de Reciclagem a Frio In Situ (WIRTGEN, 1999). Segundo KANDHAL & MALLICK (1997), a técnica de reciclagem a frio in situ pode ser desenvolvida de duas maneiras: parcial e total. Na reciclagem total, o revestimento asfáltico, com a camada granular, é reciclado; enquanto que na reciclagem parcial é reciclado somente o revestimento asfáltico, ou parte desse. As máquinas mais modernas, além de fresar/reciclar o material asfáltico, também já possuem, acoplada à parte traseira, uma mesa acabadora. Outras constituem unidades múltiplas (fresadoras, classificadoras do material extraído e recicladoras), montadas sobre chassi de caminhão, sendo, neste caso, a massa espalhada com vibro-acabadora convencional (ABEDA, 2001). 2.3.4 RECICLAGEM A QUENTE O uso de reciclagem a quente teve início na Índia e em Singapura, no início da década de 30 (NICHOLLS, 1996). No entanto, sua utilização em larga escala só teve desenvolvimento na década de 70, com o aumento dos custos de construção rodoviária decorrente da alta do preço do petróleo (ROBERTS et al., 1996). 32 Entende-se por reciclagem de pavimentos em usina a quente o processo pelo qual os materiais provenientes de revestimentos deteriorados são misturados a quente, em usina, com agregados novos, em proporções adequadas. Esse processo tem por objetivo produzir uma nova mistura asfáltica a quente que atenda aos requisitos de qualidade, resistência e durabilidade exigidos para a camada em que será utilizada (IBARRA, 2003). KANDHAL & MALLICK (1997) definem a reciclagem a quente como um método pelo qual o revestimento asfático fresado é misturado a quente com agregado virgem, asfalto e/ou agente rejuvenescedor e/ou agente de reciclagem para produzir uma mistura asfáltica reciclada a quente. O processo pode ser realizado em usina ou in situ. 2.3.5 RECICLAGEM A QUENTE EM USINA A mistura reciclada pode ser produzida em usinas gravimétricas (bath plants), conforme demonstrado na Figura 2.9, ou em usinas horizontais (drum mixer), conforme a Figura 2.10 (ASPHALT INSTITUTE, 1989). São utilizados geralmente de 10 a 35% de material reciclado para a composição da mistura reciclada nas usinas gravimétricas, ao passo que em algumas situações utilizam-se até 50%. A limitação da quantidade de utilização do material está relacionada, principalmente, com problemas gerados no aquecimento da mistura e também ao enquadramento granulométrico (SHELL, 2003). As usinas gravimétricas consistem basicamente em um depósito para armazenar os agregados, um secador para retirar a umidade, um depósito para o material fresado, um elevador para transportar o material para a parte superior da torre, onde serão separados através de peneiras vibratórias. Segundo o ASPHALT INSTITUTE (1989), a quantidade de material fresado a ser adicionada à mistura reciclada depende de três fatores: teor de umidade, temperatura desejada para a mistura asfáltica, e temperatura dos agregados novos previamente aquecidos. Se a temperatura do material fresado for próxima à temperatura ambiente, e se o seu teor de umidade for mínimo, é possível utilizar 50% de material fresado na nova mistura asfáltica reciclada, utilizando esse tipo de usina. 33 FIG. 2.9 Representação Esquemática de uma Usina de Asfalto Vertical (Batch Plant) (LIMA, 2003) A usina do tipo drum mixer possui cinco etapas principais: depósitos para estocagem dos agregados, tanque de suprimento de asfalto, tambor misturador, silos de armazenagem da mistura pronta e equipamento de controle de emissões poluentes. Os materiais agregados estocados são dosados conforme o projeto de mistura e transportados através de esteiras até o tambor, onde procede o aquecimento necessário para a mistura atingir a temperatura necessária. O material fresado incorpora-se à mistura na porção média do tambor por intermédio de correia transportadora do local onde está estocado até o colar adaptado no tambor para essa finalidade. A entrada do material fresado na porção média do tambor ocorre para evitar um superaquecimento. Após a mistura de agregado e fresado, no interior do tambor, adiciona-se asfalto novo e agente rejuvenescedor (se necessário for), na parte final do tambor misturador. Com a mistura pronta, é feito o seu transporte até os silos de armazenagem, onde são abastecidos os veículos transportadores da mistura (USACE, 2000). Usinas do tipo drum mixer permitem que sejam aproveitados até 70% de material fresado na mistura reciclada (ASPHALT INSTITUTE, 1989). 34 FIG. 2.10 Representação Esquemática de uma Usina de Asfalto do Tipo Drum Mixer (LIMA, 2003) 2.3.6 RECICLAGEM A QUENTE IN SITU O método de reciclagem a quente in situ consiste na fresagem do revestimento asfáltico e na mistura a quente no local com ligante asfáltico novo e/ou agente rejuvescedor e/ou agente de reciclagem, agregado e/ou mistura asfáltica (para correção da granulometria), e posterior distribuição da mistura reciclada (DAVID, 2006). DNER (1996) cita dois tipos de procedimentos: o primeiro consiste na utilização de um equipamento móvel de misturas recicladas em que a fresagem do revestimento asfáltico é realizada a frio e a mistura é processada a quente. Caso seja necessária a adição de agregado, esse deve ser espalhado sobre o pavimento, antes da fresagem. Já o segundo procedimento consiste no pré-aquecimento da superfície, seguido da utilização de um equipamento que conjuga unidades fresadoras com câmaras de aquecimento, que efetua a fresagem a quente do revestimento existente. Se houver necessidade, pode-se adicionar agregados novos ou mistura asfáltica nova no silo frontal da unidade recicladora. Após a mistura dos materiais, é realizado o espalhamento e a posterior compactação da mistura reciclada. A Figura 2.11 apresenta a sequência de operação da reciclagem a quente in situ. 35 FIG. 2.11 Reciclagem a Quente In Situ com Fresagem a Quente (LIMA, 2003) LIMA (2003) afirma que existem três processos básicos de reciclagem a quente in situ: (i) escarificação com aquecimento (heater-scarification), no qual o pavimento é aquecido, escarificado, rejuvenescido, nivelado, reperfilado e compactado; (ii) repavimentação (repaving), em que é utilizado o mesmo procedimento citado acima, com a adição de uma nova camada de mistura asfáltica de pouca espessura sobre a superfície reciclada; (iii) remixing, processo similar aos anteriores, porém com um aquecimento mais efetivo, que permite a colocação de revestimento mais espesso, e promove uma melhoria do revestimento já existente, com correções na granulometria do agregado ou ajustes das propriedades do ligante. 2.3.7 RECICLAGEM DE CAMADAS DO PAVIMENTO A reciclagem que incorpora as camadas do pavimento à camada asfáltica do revestimento, com ou sem adição de novos materiais, e produz uma nova camada de base estabilizada tem sido indicada na reabilitação de pavimentos deteriorados. Essa técnica nada mais é que uma variação do método de reciclagem a frio, diferenciando-se desse pelo fato de incorporar diferentes tipos de aditivos, tais como: cal hidratada, cimento, agregados, emulsões, agentes químicos, etc. Esses aditivos têm por finalidade dotar o pavimento já existente de características físicas próprias de um pavimento novo (ARAÚJO et al. , 2001). 36 Estudos realizados por SOARES et al. (1999) e SOARES et al. (2000) mostram que a incorporação de brita às camadas de base tem quase sempre aumentado o desempenho quanto à deformação permanente, porém não indicando necessariamente aumento de módulo de resiliência. ARRA (2001) declara que a reciclagem profunda (FDR – Full Depth Reclamation) permite que mais camadas, maiores espessuras sejam contempladas pelo processo, desde que inseridas no parâmetro do projeto. Essa técnica comporta processos de estabilização e regularização de camadas de base e sub-base, e ainda a alteração nas espessuras das camadas constituintes do pavimento, o que amplia a capacidade da reciclagem, quando existem deficiências estruturais envolvidas. A escolha do método de reciclagem a ser adotado para a reabilitação de pavimentos depende dos tipos de defeitos que são apresentados, sua extensão e severidade (LIMA, 2003). 2.4 PROTÓTIPO J-1000 O mercado de engenharia como um todo tem progredido em técnica e tecnologia, aperfeiçoado métodos já utilizados e conquistado métodos inovadores. O crescimento da engenharia de pavimentos traz consigo a execução de obras por todo o mundo. Em nosso país, uma crescente demanda vem desencadeando a execução de obras de pavimentação e trazendo novos instrumentos, novos equipamentos e métodos que têm se destacado com tecnologias de ponta (REIS & GUIMARÃES, 2011). A obtenção de uma mistura asfáltica envolve a associação de agregados e ligantes asfálticos em proporções predeterminadas no projeto de dosagem para produzir uma massa homogênea, de acordo com especificações e critérios adotados. Procedimentos são realizados em instalações apropriadas, conhecidas como usinas de asfalto, visto que se tratam de usinas para a produção de misturas asfálticas a quente (BERNUCCI et al., 2007). 37 A usina protótipo para reciclagem de misturas asfálticas, denominada J-1000, desenvolvida para pesquisas preliminares de reciclagem de concreto asfáltico com total reaproveitamento do material fresado, possui características semelhantes às de uma usina convencional, todavia adaptada para fins de reciclagem. O equipamento J-1000 consiste basicamente em uma peça cilíndrica sustentada por uma placa aquecedora cuja temperatura média é de aproximadamente 160 C. Nas figuras 2.12 e 2.13 são apresentados aspectos gerais do J-1000, que serão especificados a seguir. FIG. 2.12 Aspecto Geral do Protótipo J-1000 e tambor anexo de CAP O protótipo possui em seu interior um sistema de hastes giratórias de formas variadas (Figura 2.13), responsável pela homogeneização da mistura, que, em funcionamento, atinge velocidade satisfatória à homogeneização. A sequência de operações executadas no equipamento concede-se da seguinte forma: primeiramente, a amostra de material fresado é introduzida, já com o equipamento em funcionamento, para que seja homogeneizada e aquecida. Na fase de aquecimento, é possível verificar que parte do ligante que envolve o agregado fresado dele começa a se descolar. Em seguida, é adicionada à mistura a borracha (quando utilizada na mistura) e o fíler (cal hidratada); e, posteriormente à segunda etapa, é acrescentado o CAP, o qual é aquecido à temperatura de projeto em um dispositivo anexo ao equipamento J-1000. Todos os compostos são misturados, por um período médio de tempo de trinta minutos, a fim de garantir a completa homogeneização da massa, mantendo-se a temperatura controlada. Após a produção da mistura, o processo tem sequência com a descarga da massa, por gravidade, por meio de um dispositivo de descarte, acionado por uma alavanca localizada na parte inferior da placa do equipamento. 38 A capacidade de produção do protótipo é da ordem de 10 ton/hora, somando todos os componentes de uma mistura reciclada; e a fonte de energia que o sustenta é elétrica. Vale lembrar que se trata de um protótipo em escala reduzida, sendo que o equipamento de grande porte poderá ter uma produção compatível com as usinas drum mixer tradicionais. FIG. 2.13 Vista das Paletas Misturadoras e Aspecto Homogêneo da Mistura – J-1000 As Figuras 2.14 e 2.15 mostram usinas de reciclagem de misturas asfálticas em escala real, as quais estão em fase de instalações. Essas usinas de reciclagem possuem as mesmas características estruturais e mecânicas do protótipo J-1000, porém a capacidade de usinagem de misturas asfálticas recicladas é de uma usina convencional (média de 60 e 100 ton/hora, respectivamente). FIG. 2.14 Vistas da Usina Piloto de Reciclagem de Misturas Asfálticas – Tipo I (REIS & GUIMARÃES, 2012a) 39 FIG. 2.15 Vistas da Usina de Reciclagem de Misturas Asfálticas – Tipo II (REIS & GUIMARÃES, 2012b) Alguns aspectos diagnosticados no protótipo foram corrigidos para as usinas convencionais, tais como: a mudança da energia de sustentação, que, no protótipo, é elétrica, e, nas usinas convencionais de reciclagem, é a gás; o controle da temperatura para a mistura, no processo de homogeneização da massa, que é feito por meio da fixação da tampa sob a usina, assegurando a temperatura no interior do equipamento com sitema acoplado para o controle; além disso, foi feita a introdução dos silos dosadores, da correia transportadora de agregados, e do depósito de estocagem do agregado fresado (com cobertura adequada, de acordo com a Figura 2.16). FIG. 2.16 Planta da Usina de Reciclagem em Escala Real 40 2.5 DOSAGEM DE MISTURAS ASFÁLTICAS O sucesso do revestimento asfáltico depende da obtenção de uma mistura com uma ótima graduação de agregados e do teor ótimo de ligante asfáltico, de modo a ser durável e resistente a fraturas e desagregações, sem se tornar instável devido à ação do tráfego e às condições climáticas. Para se obter uma mistura com tais características e imprescindível um bom projeto de dosagem em laboratório de misturas (ALBUQUERQUE, 2005). O primeiro procedimento de dosagem de mistura asfáltica foi desenvolvido por Prevost Hubbard e F. C. Field, nos Estados Unidos, em 1920, conhecido por método HubbardField. Foi concebido para a dosagem da mistura areia-asfalto. Consiste em determinar a carga máxima resistida por um corpo-de-prova de 50,8mm de diâmetro por 25,4mm de altura, forçado a atravessar um orifício de 47,5mm de diâmetro. Essa carga é considerada o valor da estabilidade Marshall, e o ensaio acarreta um tipo de ruptura correspondente ao cisalhamento (SENÇO, 2001). O principal objetivo da dosagem de misturas asfálticas é produzir uma mistura que possua trabalhabilidade satisfatória e a melhor combinação possível das seguintes características (ASPHALT INSTITUTE, 1997): estabilidade: resistência à ação do tráfego sem sofrer distorções ou deslocamentos; durabilidade: resistência à desagregação pela ação do tráfego e/ou intemperismo; flexibilidade: resistência à flexão sob ação de carga repetida, sem ocorrência de fissuras; impermeabilidade: resistência à penetração e à percolação de água; e resistência ao atrito. Alguns métodos de dosagem já são conhecidos e executados. Dentre os métodos de dosagem, destacam-se Marshall, Hveem, e SUPERPAVE (criado recentemente pelo Strategic Highway Research Program, SHRP, dos Estados Unidos). 41 2.5.1 DOSAGEM MARSHALL A metodologia Marshall foi desenvolvida na década de 40 por Bruce Marshall, do Departamento de Transporte do Estado do Mississipi (EUA). Esse método foi baseado em um experimento laboratorial que faz a dosagem de uma mistura asfáltica de forma a atender a especificações tais como: estabilidade, fluência e parâmetros volumétricos. Porém, acredita-se que a compactação executada em laboratório (por impacto) não simula adequadamente a que ocorre no pavimento. Outro fato é que a resistência ao cisalhamento do CBUQ também não é simulada adequadamente pela estabilidade Marshall (NASCIMENTO, 2011). A norma DNER-ME 43/95 (DNER, 1995a), que trata do método de dosagem Marshall, recomenda o esforço de compactação de 50 golpes para a pressão de pneu até 7Kgf/cm², e de 75 golpes para a pressão de 7Kgf/cm², a 14 Kgf/cm². Não há, na norma, nenhuma recomendação com relação à frequência de aplicação dos golpes. Esse aspecto se verifica também na norma ASTM D 5581 (ASTM, 2001c), assim como nas especificações da AASHTO referentes ao método Marshall (BERNUCCI et al., 2007). Os métodos de ensaio do DNER (1995a) e ABNT (1993) fixam os procedimentos para o ensaio Marshall, que consiste basicamente nos seguintes passos (ROHDE, 2007): 1. Preparação dos corpos-de-prova: na preparação para o ensaio, o agregado e o asfalto são aquecidos separadamente e, então, misturados. A mistura é colocada no molde aquecido e compactada com 50 ou 75 golpes em cada face do corpode-prova, com um soquete de 4.540 g, caindo de uma altura de 457,2 mm. São avaliados cinco teores de ligantes, empregando três amostras para cada porcentagem estudada, de modo a tornar possível a escolha do teor de ligante de projeto. 2. Método de ensaio: em síntese, o ensaio Marshall é executado com amostras cilíndricas de aproximadamente 102 mm de diâmetro e 63,5 mm de altura. Os corpos-de-prova são deixados em repouso, ao ar livre, durante 12 horas, e extraídos dos moldes. São então pesados (ao ar e imersos em água) para a obtenção dos elementos necessários ao cálculo de suas características físicas. As amostras são imersas em água a 60º C, por um período de 30 a 40 minutos, e em seguida são submetidas ao ensaio para a determinação de suas características mecânicas (estabilidade e fluência). 42 3. Curvas típicas: dos dados obtidos e calculados, são traçados as curvas de variação da densidade, a estabilidade, a fluência, o volume de vazios (VV), o volume de vazios nos agregados minerais (VAM) e a relação betume vazios (RBV), em função das porcentagens de ligantes analisadas. Na concepção do método Marshall, a compactação manual foi a única utilizada. Posteriormente, a compactação automática foi desenvolvida, poupando esforço do operador e também evitando dua influência durante a aplicação dos golpes. No entanto, já foi constatado que geralmente corpos-de-prova compactados manualmente apresentam densidades maiores que corpos-de-prova compactados automaticamente. Para levar em conta a diferença entre os resultados das compactações manual e automática, o método da AASHTO requer que, quando do uso de compactação automática, que seja calibrada para que os resultados sejam compatíveis com os da compactação manual (KANDHAL & KOEHLER, 1985). Apesar da existência de normas ABNT e DNER preconizando o Marshall, existe uma significativa dispersão dos resultados e, entre os diversos fatores que causam essa dispersão, citam-se a forma de compactação dos corpos-de-prova; as características dos equipamentos usados; e as condições operacionais do processo, o que caracteriza ainda uma variabilidade de resultados sob condições idênticas de materiais (BERNUCCI et al., 2007). Atualmente, no laboratório de ligantes do IME, ainda é utilizado o método Marshall para dosagem de misturas. Porém, adotam-se alguns critérios superpave, como a utilização da máxima densidade da mistura (Gmm), em vez da densidade máxima teórica, e, eventualmente, o envelhecimento da massa antes da compactação. 2.5.2 DOSAGEM SUPERPAVE A maioria das misturas asfálticas a quente produzidas nos Estados Unidos entre 1940 e 1990 foi dosada utilizando as metodologias Marshall e Hveem (ROBERTS et al., 1996). Desde 1993, porém, as universidades e departamentos de transportes norte-americanos vêm utilizando a metodologia Superpave (Superior Performance Asphalt Pavements). 43 Na pesquisa SHPR (Programa Estratégico de Pesquisa Rodoviária), várias mudanças foram realizadas. Foi proposta uma nova metodologia distinta que consiste basicamente em estimar um teor provável de projeto através da fixação do volume de vazios e do conhecimento da granulometria dos agregados disponíveis (BERNUCCI et al., 2007). Nos anos 50, John L. McRae, do Corpo de Engenheiros do Exército Americano, desenvolveu um compactador por amassamento giratório, uma vez que as pesquisas daquela época indicavam que a compactação por impacto Marshall não simulava apropriadamente as densidades das misturas nas trilhas das rodas sob tráfego pesado. Ele acreditava que as propriedades mecânicas das amostras produzidas pelo impacto do soquete Marshall não simulavam as propriedades das amostras extraídas dos pavimentos (HARMAN, BUKOWSKI, & MONTIER, 2002). A metodologia Superpave foi desenvolvida em 1987 pelo SHRP americano. Os pesquisadores do SHRP desejavam um equipamento que compactasse a mistura betuminosa de modo que as densidades finais fossem aquelas obtidas no pavimento através de condições reais de clima e carregamento. Além disso, o compactador deveria fornecer uma medida de compatibilidade, de modo a identificar problemas de compactação e prever o comportamento de misturas potencialmente frágeis (MOTTA, 1996). A maior diferença entre os dois procedimentos de dosagem analisados é a forma de compactação. Enquanto na dosagem Marshall a compactação é feita por impacto (golpes), na dosagem Superpave é realizada por amassamento (giros). Os esforços de compactação em Ninicial e Nmáximo são usados para avaliar a compatibilidade da mistura, enquanto o Nprojeto é utilizado para selecionar o teor de ligante de projeto. FIG. 2.17 Ilustração Esquemática e Exemplo de Compactador Giratório Superpave (CGS) (BERNUCCI et al., 2007) 44 No procedimento Superpave-SHRP, há três níveis de projeto de mistura, dependendo do tráfego e da importância da rodovia, conforme indicado na Tabela 2.1. Dependendo do tráfego, o projeto de mistura pode estar completo após o projeto volumétrico (Nível 1). Valores de tráfego (número N) sugeridos como limites entre os diferentes níveis são 106 e 107. Nos Níveis 2 e 3, ensaios baseados em desempenho são conduzidos para otimizar o projeto, a fim de resistir a falhas como deformação permanente, trincamento por fadiga e trincamento a baixa temperatura (BERNUCCI et al., 2007). TAB. 2.1 Organização Hierárquica do Método Superpave Nível Critério N (AASHTO) 1 Volumétrico < 2 Volumétrico Ensaio de previsão de desempenho a uma temperatura a 3 Volumétrico Ensaios de previsão de desempenho a três temperaturas Fonte: BERNUCCI et al., (2007) A determinação do teor de projeto da metodologia Superpave segue alguns passos, conforme se descreve a seguir ( (BERNUCCI et al., 2007). 1. Primeiro passo: consiste na escolha de três composições granulométricas com os materiais à disposição. Em seguida, faz-se a compactação de corpos-de-prova (CGS) com um teor de tentativa para cada mistura (dois corpos-de-prova por mistura), obtido por meio de estimativas, usando-se a massa específica efetiva dos agregados. Dessas misturas experimentais se obtêm as propriedades volumétricas (Vv, VAM e RBV) após a compactação dos corpos-de-prova no compactador giratório com o número de giros de projeto; 2. Segundo passo: consiste na seleção do teor de ligante asfáltico de projeto, e para isso são confeccionados corpos-de-prova no teor de ligante estimado, conforme descrito anteriormente. Outros corpos-de-prova devem ser confeccionados considerando outros três teores, o teor estimado ±0,5% e +1%. Os corpos-deprova são novamente compactados no Nprojeto e as propriedades volumétricas correspondentes obtidas. O teor final de projeto é aquele que corresponde a um Vv = 4%. O fluxograma da dosagem em questão é ilustrado na Figura 2.18, sendo os detalhes dos passos apresentados a seguir. 45 FIG. 2.18 Fluxograma da Dosagem Superpave (BERNUCCI et al., 2007) 2.6 CIMENTO ASFÁLTICO DE PETRÓLEO (CAP) BERNUCCI et al. (2007) relatam que a técnica mais utilizada mundialmente para pavimentação é a de revestimentos asfálticos. No Brasil, cerca de 97% das rodovias são constituídas por pavimentos flexíveis, sendo o asfalto o principal componente das camadas de rolamento e até de camadas intermediárias que constituem a estrutura da via. O uso intensivo de asfalto em obras de pavimentação se dá principalmente devido à impermeabilização, à durabilidade, à flexibilidade e à resistência contra a ação de intempéries. O asfalto, ou ligante asfáltico, é obtido industrialmente pela destilação do petróleo bruto. O petróleo é constituído por uma variedade de hidrocarbonetos, desde os mais elementares e leves até os mais complexos e pesados, sendo que sua composição depende de sua origem. Dentre os 1.300 tipos de petróleo bruto, apenas cerca de 10% podem produzir ligantes asfálticos. Para a produção de asfalto, é necessário um petróleo bruto bastante pesado, cuja densidade deve ser próxima de um (LAMONTAGNE, 2002). 46 Nas refinarias produtoras de asfalto, as unidades de destilação possuem duas torres: uma, denominada atmosférica; e a outra, vácuo (IBP, 1994). O petróleo bruto inicialmente é destilado sob pressão atmosférica a fim de que sejam separadas as frações mais voláteis (gás, gasolina, diesel, nafta e querosene) das mais pesadas (óleo e asfalto). Em seguida, as frações mais pesadas são submetidas à destilação a vácuo. O resíduo dessa destilação é denominado resíduo asfáltico, e, se for enquadrado nas especificações brasileiras, passa a ter o nome de Cimento Asfáltico de Petróleo (CAP). O CAP a temperaturas baixas é semissólido, viscoelástico à temperatura ambiente, e líquido a altas temperaturas, e se enquadra em limites de consistência para determinadas temperaturas estabelecidas em especificações que serão mostradas mais adiante (SILVA, 2005; BERNUCCI et al., 2007). 2.6.1 COMPOSIÇÃO QUÍMICA E ESTRUTURAL DO CAP O CAP constitui uma mistura complexa de hidrocarbonetos de massa molar e estrutura química diferentes. Em sua composição, além de carbono, hidrogênio, oxigênio, nitrogênio e enxofre, também podem estar presentes quantidades variáveis de Fe, Ni, V, Ca, Ti, Mg, Na, Co, Cu, Sn, Zn (GLITA, 1988). A composição química do asfalto tem influência no desempenho físico e mecânico das misturas asfálticas, mas varia com o tipo de fracionamento a que se submete o ligante asfáltico. Diante da complexidade de sua composição química, alguns pesquisadores elaboraram métodos de separação dos ligantes segundo a sua solubilidade em solventes específicos (COBERTT, 1969; ROSTLER, 1959). O método mais moderno atualmente empregado, normalizado pela ASTM D 4124 (ASTM, 2001b), separa por cromatografia as seguintes frações, S de saturados, A de aromáticos, R de resinas e A de asfaltenos, conhecidas como SARA. Essa motodologia foi idealizada pelo químico Corbett (LEITE, 1999). O esquema representado na Figura 2.19 mostra a separação química das frações do ligante asfáltico idealizada por Cobertt. 47 FIG. 2.19 Separação Química do Ligante Asfáltico Segundo Cobertt (COBERTT, 1969) SILVA (2005) afirma que, considerados um fator importante no que diz respeito às propriedades do ligante asfáltico, sobretudo reológicas, os asfaltenos foram objeto de vários estudos que tomaram por base desde sua solubilidade em diferentes solventes e sob diferentes condições, até sua composição química e peso molecular. Segundo YEN, EDERMAN e POLLACK (1961), a molécula hipotética de asfalteno, apresentada na Figura 2.20, é constituída de anéis aromáticos condensados e substituídos por heterociclos, grupamentos funcionais, metilas e cadeias alquilas. FIG. 2.20 Estrutura Hipotética de uma Molécula de Asfalteno Segundo Yen (YEN, EDERMAN & POLLACK, 1961) 48 O CAP é tradicionalmente considerado uma dispersão coloidal de asfaltenos em saturados e aromáticos, conhecidos genericamente por maltenos, imersos em resinas, que são como micelas diretas ou reversas, ou seja, grupos polares orientados para fora ou para o centro (BERNUCCI et al., 2007; SILVA, 2011b). Existem dois modelos estruturais propostos para o CAP: o modelo elaborado pelo corpo de pesquisadores do SHRP (Strategic Highway Research Program), e o modelo de micelas de Yen. Este último, o mais antigo, considera o ligante asfáltico composto por uma dispersão coloidal de asfaltenos em saturados e aromáticos, conhecidos como maltenos, que, por sua vez, são imersos em resinas, criando-se, assim, um equilíbrio moléculas-micelasaglomerados, conforme mostrado na Figura 2.21 (SILVA, 2011b). FIG. 2.21 Representação do Modelo de Micelas de Yen (YEN, 1991) O CAP é um material complexo que apresenta um comportamento viscoso, caracterizado pela diminuição da rigidez para longos períodos de aplicação de carga, e susceptibilidade térmica, caracterizada pela alteração de propriedades (viscosidade, rigidez, consistência) em função da temperatura, como mostra a Figura 2.22 (ROBERTS et al., 1996). 49 FIG. 2.22 Comportamento do CAP em Função do Tempo de Aplicação de Carga (ROBERTS et al., 1996) Todas as propriedades físicas do asfalto estão ligadas à sua temperatura. O modelo estrutural do ligante como uma dispersão de moléculas polares em meio não-polar ajuda a entender o efeito da temperatura nos ligantes asfálticos. Em temperaturas muito baixas, as moléculas não têm condições de se moverem umas em relação às outras, e a viscosidade fica muito elevada. Nessa situação, o ligante se comporta quase como um sólido. À medida que a temperatura aumenta, algumas moléculas começam a se mover, podendo mesmo haver um fluxo entre as moléculas. O aumento do movimento faz baixar a viscosidade e, em temperaturas altas, o ligante se comporta como um líquido. Essa trasição é reversível, mas deve ser respeitada uma temperatura limite de 177 °C (BERNUCCI et al., 2007). 2.7 ENVELHECIMENTO DO CAP No decorrer do preparo da mistura asfáltica, e em sua vida de serviço, em virtude da diversidade de agressões às quais são submetidos, os cimentos asfálticos sofrem mudanças significativas em sua estrutura química. Como consequência direta, suas propriedades físicas apresentam um comportamento distinto daquele esperado do ligante virgem, produzido na refinaria. 50 O envelhecimento, como é denominado o fenômeno de comprometimento progressivo das propriedades físicas do ligante, é um processo de natureza complexa. É influenciado, basicamente, pelas características químicas do próprio ligante, pela forma como é manuseado, e pelo nível de intemperização ao qual está submetido no pavimento. Ocorre durante a estocagem, a usinagem, o transporte, o manuseio, a aplicação, e a vida de serviço do ligante, acarretando aumento da sua consistência. O primeiro estudo sobre envelhecimento de ligante asfáltico foi realizado por A.W. Dow, denominado Asphalt at Washington, no ano de 1903, que relatou que o aquecimento do ligante asfáltico reduzia o peso e a penetração do ligante asfáltico recuperado de misturas. Pesquisas mais amplas sobre o assunto começaram a surgir por volta de 1930 (BELL, WIEDER & FELLIN, 1994). Atualmente, um dos grandes desafios da pavimentação a quente é reduzir o envelhecimento do ligante durante todo o seu ciclo de aplicação. Segundo TONIAL (2001), como outras substâncias orgânicas, o ligante asfáltico oxida lentamente quando em contato com o ar. Os grupos polares oxigenados tendem a associar-se, formando micelas de alto peso molecular e, graças a isso, ocorre um aumento da viscosidade do ligante asfáltico. Essas informações geradas resultam em moléculas maiores e mais complexas que fazem o ligante asfáltico endurecer e ficar menos flexível. O grau de oxidação é dependente da temperatura, da superfície, do tempo de exposição e da espessura da película de ligante asfáltico. A taxa de oxidação dobra a cada 10 °C de aumento na temperatura do ligante acima dos 100 °C. O endurecimento devido à oxidação há algum tempo vem sendo considerado a principal causa de envelhecimento do ligante asfáltico (WHITEOAK, 1990). SILVA (2011b) afirma que a oxidação é a principal responsável pelo envelhecimento, e que ocorre na etapa de usinagem, na qual o ligante é revolvido a altas temperaturas de forma que uma grande superfície fica exposta ao ar, chegando a ter um grau de envelhecimento de até 60%. Os outros 40% do envelhecimento acontecem durante o transporte, a estocagem e a vida útil de serviço do material. O endurecimento devido à oxidação há algum tempo vem sendo considerado a principal causa de envelhecimento do ligante asfáltico (WHITEOAK, 1990; LEITE, 1999). A oxidação, juntamente com os fatores que governam a velocidade da reação e seus eventuais efeitos, é de importância crítica para a qualidade do ligante asfáltico e para o sucesso do produtor da mistura asfáltica (BROCK, 1996). 51 O endurecimento exsudativo é resultante da migração de componentes oleosos do ligante asfáltico para o agregado mineral, a depender das características do ligante e da porosidade do agregado. O endurecimento físico é um fenômeno irreversível que ocontece à temperatura ambiente, no qual ocorre a cristalização de parafinas da fração saturada do ligante asfáltico (MORILHA JR., 2004). Fisicamente, o envelhecimento de um ligante asfáltico é representado pelo aumento de sua consistência. Ele se apresenta, de uma forma geral, como um aumento de viscosidade associado a uma diminuição da penetração e um aumento do ponto de amolecimento, com perda de suas características aglutinantes. Esse aumento de consistência influencia o comportamento físico e reológico do ligante asfáltico, deixando-o mais duro e, por conseguinte, mais quebradiço, menos dúctil e menos elástico (WHITEOAK, 1990; PINTO 1991). A Figura 2.23 representa a ocorrência do envelhecimento do ligante asfáltico em três etapas: a primeira, de maior impacto, se dá quando da usinagem da mistura asfáltica e representa cerca de 60% do envelhecimento total sofrido pelo ligante; a segunda se dá durante a estocagem (comum em usinas americanas de grande porte, mas não no Brasil), o transporte, o espalhamento e a compactação, representando cerca de 20% do envelhecimento total sofrido pelo ligante; na terceira etapa, o envelhecimento ocorre durante a vida útil do revestimento, se dá devido à ação do meio ambiente, e representa cerca de 20% do envelhecimento total sofrido pelo ligante. Embora não ilustrada na Figura 2.23, há que se ressaltar que a primeira alteração propriamente dita da estrutura química do CAP após a sua produção pode ocorrer já durante a sua estocagem, mas em menor grau, pois a superfície exposta ao ar no tanque é pequena em relação à massa total do produto (TONIAL, 2001). Ainda segundo a Figura 2.23, verifica-se que cerca de 80% do envelhecimento total sofrido pelo ligante asfáltico durante toda a vida útil de um revestimento ocorre durante a usinagem e a aplicação da mistura asfáltica, o que vem a enfatizar o apurado cuidado técnico que se deve ter com as temperaturas de industrialização das misturas (MORILHA, 2004). 52 FIG. 2.23 Envelhecimento do Ligante Asfáltico nas Etapas de Construção e de Utilização do Pavimento (WHITEOAK, 1990) LAMONTAGNE (2002) divide a ocorrência do envelhecimento em três etapas: Usinagem: a primeira fase do envelhecimento acontece durante a mistura, quando se processa a fabricação da massa asfáltica, ficando o agregado e o ligante submetidos a altas temperaturas (160 - 180 °C) na presença de oxigênio, quando ocorre a formação de uma película com espessura de 5 a 15 micrômetros, envolvendo o agregado aquecido. Essa etapa faz com que a massa asfáltica saia da usina com 60% de envelhecimento. A mistura asfáltica, nessa situação, torna-se menos dúctil e pode apresentar degradação precoce em forma de trincamento por fadiga, e até mesmo por arrancamento dos agregados. Espalhamento e compactação: a segunda fase do envelhecimento acontece durante a estocagem, o transporte e a aplicação. Nessa etapa, o composto fica submetido a altas temperaturas, e sua superfície tem contato direto com o oxigênio. Desse modo, ocorre cerca de 20% do envelhecimento total do ligante. Utilização da pista: a terceira fase do envelhecimento acontece durante a vida útil do pavimento, quando está sujeito a uma temperatura mais baixa, porém submetido às intempéries e ao tráfego, o que acarreta uma continuação do envelhecimento, sendo este 20% do total sofrido pelo CAP. 53 Segundo BELL et al. (1994), as causas do envelhecimento do CAP são: Oxidação; Volatização; Tempo (conduz à estruturação ou endurecimento); Polimerização induzida pela radiação solar; Polimerização (por aquecimento). TRAXLER expandiu essa lista para 15 itens, em 1963. Os efeitos da luz foram divididos em envelhecimento pela luz direta e pela luz refletida. Deterioração microbiológica também foi considerada como responsável pelo endurecimento do CAP. Já para BELL, WIEDER & FELLIN (1994), três são as principais causas do envelhecimento do ligante asfáltico: Perda de componentes oleosos por volatização ou adsorção; Mudanças na composição por reação com o oxigênio atmosférico; e Efeitos tireotrópicos que produzem a estruturação molecular. De acordo com WHITEOAK (1990), quatro são os mecanismos principais responsáveis pelo envelhecimento do CAP: Oxidação: como outras substâncias, o CAP oxida lentamente quando em contato com o ar. Durante o processo de usinagem, a presença de oxigênio, a grande superfície específica dos agregados, e as altas temperaturas dentro do pug-mill ou dentro do tambor secador misturador proporcionam a oxidação. Perda de voláteis: a evaporação de componentes voláteis depende também da temperatura e da condição de exposição. Essa perda pode ser considerada baixa em ligantes asfálticos puros, tendo em vista que possuem baixos teores de voláteis. Endurecimento físico: ocorre em temperatura ambiente, e é atribuído à reordenação de moléculas e à cristalização de parafinas. Trata-se de um fenômeno reversível. Endurecimento exsudativo: resulta do movimento dos componentes óleos que exsudam do ligante asfáltico para dentro do agregado mineral. Trata-se de uma função tanto da tendência de exsudação do ligante como da porosidade do agregado. 54 Enquanto o mecanismo de envelhecimento do CAP e da mistura é complexo, seu impacto sobre o desempenho do pavimento é geralmente compreendido. Como o CAP envelhece, isso resulta em um aumento da rigidez do ligante e, consequentemente, da mistura asfáltica. Esse efeito tende a aumentar a resistência à deformação das trilhas de roda da mistura e pode ser considerado como um efeito benéfico do envelhecimento. Por outro lado, o envelhecimento pode resultar no desenvolvimento e/ou aceleração de vários tipos de problemas, tais como trincamento e fratura por fadiga, trinca térmica e deterioração devido ao desgaste e umidade, esforços que podem levar à ruptura da estrutura do pavimento (BELL, WIEDER & FELLIN, 1994; MIRZA & WITCZAK, 1995). 2.7.1 FATORES QUÍMICOS E REOLÓGICOS SOBRE O ENVELHECIMENTO DO CAP Nos últimos 50 anos, significativas pesquisas foram realizadas em todo o mundo sobre aplicação e comportamento das misturas asfálticas. Enquanto enormes avanços foram alcançados nesse estado da arte, o problema do endurecimento/envelhecimento do ligante asfáltico no processo de usinagem e na sua vida útil de serviço ainda carece de estudos adicionais para seu completo entendimento. De acordo com MIRZA & WITCZAK (1995), um dos fatores que afetam o envelhecimento do ligante asfáltico é sua composição química original. Historicamente, os cimentos asfálticos são classificados por especificações baseadas em faixa de valores de consistência a uma ou mais temperaturas. Isso se deve à facilidade de medir essas propriedades físicas em comparação com as propriedades químicas. A classificação dos ligantes asfálticos por propriedades físicas não é totalmente precisa pois, embora dois ou mais cimentos asfálticos tenham valores de consistência similares, eles podem ter composições químicas totalmente diferentes devido às diferentes fontes de óleo cru, aos processos de refino, e ao nível de aditivos presentes (óleos voláteis, por exemplo). 55 Segundo TONIAL (2001), durante o processo de envelhecimento, ocorre normalmente uma diminuição do teor de aromáticos, que se transforma em resina; e parte da resina se transforma em asfaltenos. Ao final do processo, o balanço é o seguinte: ocorre pequena ou nenhuma variação do teor de saturados e resinas, há diminuição do teor de aromáticos e aumento no teor de asfaltenos. Visando ilustrar a mudança da composição química do ligante asfáltico com o tempo, AIREY & BROWN (1998), na Tabela 2.2, apresentam as mudanças de porcentagem dos componentes químicos do ligante asfáltico, denominados saturados, aromáticos, resinas e asfaltenos, obtidos, através do cromatógrafo de película fina iatroscan, de três ligantes asfálticos originais, após a realização dos ensaios de envelhecimento RTFOT e PAV. Os ligantes asfálticos originais são provenientes de diferentes fontes, com composições químicas distintas, mas com valores de consistência similares. São os seguintes: Oriente Médio, com penetração 80/100; Rússia, com penetração de 80; e Venezuela, com penetração entre 10/100. TAB. 2.2 Mudanças na Composição Química dos Ligantes Asfálticos após Ensaios de Envelhecimento Ligante Asfáltico Oriente Médio Rússia Venezuela Condição Saturados (%) Aromáticos (%) Resinas (%) Asfaltenos (%) Original 5 69 15 11 Após RTFOT 6 61 20 13 Após PAV 6 52 24 18 Original 4 68 19 9 Após RTFOT 4 64 21 11 Após PAV 5 52 28 15 Original 11 58 17 14 Após RTFOT 13 54 17 16 Após Pav 12 47 21 20 Fonte: AIREY & BROWN (1998) Os três ligantes asfálticos, após ensaios de envelhecimento, experimentaram um decréscimo na porcentagem dos aromáticos e um aumento na porcentagem dos asfaltenos e resinas (resultado em um aumento do peso molecular). A porcentagem em massa dos saturados manteve-se constante. 56 Estudos de longo prazo têm sido empregados para determinar se a composição química do CAP muda com o tempo. Assim, devem ser apreciados diferentes tipos de misturas, de agregados e de teores de ligante, visando obter dados consistentes e de diferentes situações das misturas asfálticas no campo. Conforme WHITEOAK (1990) apresenta, a Figura 2.24 expõe os resultados de seus estudos em termos de Índice de Envelhecimento (relação entre a viscosidade do ligante asfáltico recuperado ηr, e a viscosidade inicial do ligante ηo, a 25 °C), e em termos de componentes químicos. Conforme ilustrado na Figura 2.24, as maiores mudanças na viscosidade são associadas à usinagem e ao emprego da mistura asfáltica no pavimento. A figura em questão apresenta ainda a variação da composição química do CAP com o tempo. O teor de asfaltenos aumenta significativamente durante a usinagem e, posteriormente, é gradativo, com o tempo. O teor de resinas e aromáticos declina com o tempo. Esperava-se uma pequena mudança no teor de saturados – que, em algum momento, até foi notada, provavelmente devido ao óleo derramado pelos veículos na pista que, supostamente, pode ter interferido nos resultados obtidos. FIG. 2.24 Alterações na Composição Química do CAP após Usinagem, Aplicação Durante a Vida de Serviço (WHITEOAK, 1990) 57 Outra maneira de caracterizar o efeito do envelhecimento é através dos testes reológicos empíricos tradicionais, que são rápidos e de fácil execução, como a penetração, o ponto de amolecimento e as medidas de viscosidades (MORILHA, 2004). Tais ensaios são capazes de descrever de forma adequada as mudanças no comportamento reológico no CAP após o envelhecimento. A Tabela 2.3 mostra os resultados dos estudos de AIREY & BROWN (1998) sobre as mudanças na reologia do CAP decorrentes dos ensaios de envelhecimento com os mesmos ligantes caracterizados quimicamente na Tabela 2.3. TAB. 2.3 Mudanças nos Ensaios Convencionais dos Ligantes Asfálticos após Ensaios de Envelhecimento Ligante Asfáltico Característica Original Oriente Médio 80/100 Pen (0,1 mm) PAmol (ºC) Visc 60ºC (P) Visc 135ºC (cP) Pen (0,1 mm) PAmol (ºC) Visc 60ºC (P) Visc 135ºC (cP) Pen (0,1 mm) PAmol (ºC) Visc 60ºC (P) Visc 135ºC (cP) Rússia 80 Venezuela 70/100 60 48,8 262 510 Após RTFOT 45 52,6 505 660 Após PAV 24 59,3 2038 1030 Índice de Envelhecimento RTFOT/Original Pav/Original 0,75 0,4 1,08 1,22 1,93 7,78 1,29 2,02 73 47 165 370 51 50,8 343 470 24 57,3 1028 760 0,7 1,08 2,08 1,27 0,33 1,22 6,23 2,05 81 46,8 213 380 53 51,2 455 520 28 59,2 1950 870 0,75 1,09 2,14 1,37 0,4 1,26 9,15 2,29 Fonte: AIREY & BROWN (1998) O comportamento reológico dos ligantes, como esperado, se traduziu após a realização dos ensaios de envelhecimento, em diminuição da penetração e aumento do ponto de amolecimento e das viscosidades. 58 2.7.2 EXTRAÇÃO E RECUPERAÇÃO DO CAP DE MISTURAS ASFÁLTICAS O ponto crucial nas dosagens de reciclados a quente é a extração do ligante envelhecido. É aqui que se encontra a maior dificuldade em utilizar um método de extração e recuperação do ligante envelhecido, sem que ele altere as propriedades do ligante (LIMA, 2003). A extração do ligante é a separação do agregado mineral e do cimento asfáltico de petróleo, e se faz necessária quando se quer caracterizar separadamente as propriedades dos materiais componentes da mistura ou obter o teor de cada um. A extração do ligante é feita utilizando-se procedimentos com o uso de solvente, o qual é posteriormente extraído da mistura (solvente-ligante) para evitar que não haja alterações nas propriedades físicas que se deseja medir. Um dos principais pontos da reciclagem é a extração do ligante envelhecido, pois se faz necessário usar um método de extração e recuperação do ligante envelhecido sem que se alterem as propriedades do ligante (SILVA, 2011b). Segundo LIMA (2003) para separar o ligante diluído em solvente do agregado, existem três métodos, que são: a extração por centrifugação (rotarex), a extração por refluxo, e o método de extração a vácuo, que não é muito difundido. Para separar o ligante do solvente existem dois métodos, que são: a destilação pelo método Abson, e a destilação pelo método Rotavapor. A extração do ligante de misturas asfálticas está padronizada na norma americana ASTM D 2172 (ASTM, 2001a) – extração de asfalto de misturas asfálticas. 2.7.3 EXTRAÇÃO POR CENTRIFUGAÇÃO O método de extração por centrifugação do cimento asfáltico de petróleo consiste basicamente na centrifugação do fresado pelo rotarex (Figura 2.25), equipamento composto por uma cuba metálica cilíndrica acoplada a um motor que, quando acionado, a faz girar. Em seguida, é adicionado (dentro do cilindro do rotarex) um solvente, dando início ao processo de centrifugação, que irá separar o CAP dos agregados. 59 FIG. 2.25 Rotarex para Extração de CAP (DNER, 1994) A norma DNER ME 053 (DNER, 1994a) preconiza os princípios do ensaio de extração do CAP, detalhando com clareza o método e os procedimentos, tendo como principal objetivo a determinação da porcentagem de ligante extraído da mistura asfáltica, por meio de extrator centrífugo. 2.7.4 RECUPERAÇÃO DE ASFALTO PELO MÉTODO ABSON Existem dois métodos usados para a recuperação de asfalto: (i) recuperação de asfalto da solução pelo método de Abson, preconizado na norma ASTM D 1856 (ASTM, 1995) e AASHTO T 170 (AASHTO, 1993) – Figura 2.24 –; e (ii) recuperação de asfalto usando o aparelho denominado Rotavapor, preconizado na norma ASTM D 5404 (ASTM, 1997). O método mais utilizado para recuperar o ligante da mistura asfáltica é o método de Abson, que utiliza uma aparelhagem de destilação denominada sox-let ou o rotavapor. 60 Esse método consiste em colocar um balão cheio de solvente (benzeno, tetracloreto de carbono, ou tricloroetileno) que, aquecido, é evaporado para dentro de um instrumento, onde se encontra o material a ser extraído, que é o ligante. Esse aparelho permite que o vapor suba por um tubo até a sua parte mais alta, entrando em contato com um condensador, que faz com que o solvente precipite sobre o material, lavando-o. Um tubo capilar ligado ao instrumento permite que o solvente circule, lavando a amostra várias vezes, até que o extrato que circula pelo tubo capilar seja transparente, isto é, não haja mais betume a ser extraído. O problema de se utilizar esse método para recuperar o ligante reside na dificuldade da completa remoção do solvente e evitar que o ligante não venha a ser oxidado (LIMA, 2003). FIG. 2.26 Representação do Destilador Abson (Sox-Let) (SILVA, 2011b) FIG. 2.27 Representação do Destilador Abson (Rotavapor) 61 COSTA & GUIMARÃES (2012) afirmam que a metodologia de Abson, considerada uma metodologia experimental – e apesar de polêmicas em torno da variabilidade dos resultados inerentes ao processo de extração –, quando analítica e criteriosamente executada, permite que sejam aferidas, com relativa precisão, as propriedades físicas e reológicas do ligante envelhecido, para que assim possam ser quantificadas. A metodologia consiste basicamente na dissolução do ligante em estudo em um solvente (tricloroetileno), e a posterior recuperação do ligante através de processos de destilação com injeção de CO2. Segundo PETERSON et al. (1994), pesquisas indicaram que a recuperação de asfaltos pelo método de Abson possuía um grande coeficiente de variação, na ordem de 25 a 42%, para a viscosidade absoluta do ligante asfáltico recuperado. LIMA (2003) relata que as causas prováveis dessa variação seriam: a reação do ligante asfáltico com o solvente, que alteraria as propriedades físicas do ligante recuperado; a presença de solvente residual após o processo de recuperação, que também alteraria suas propriedades físicas; e a não completada extração do ligante asfáltico do agregado, havendo asfalto fortemente adsorvido, que influencia significativamente na densidade aparente do agregado recuperado. 62 3 MATERIAIS E MÉTODOS No presente capítulo são apresentados os materiais e metodologia utilizada neste trabalho para a dosagem das misturas asfálticas recicladas. São apresentadas ainda uma descrição dos ensaios de caracterização a que os materiais foram submetidos e os seus resultados. 3.1 CARACTERIZAÇÃO DOS MATERIAIS UTILIZADOS São apresentados resultados obtidos nos ensaios de caracterização do agregado fresado, dos agregados convencionais, da borracha moída de pneu inservível e dos ligantes novos. 3.1.1 AGREGADO FRESADO Os agregados utilizados nesta pesquisa sobre reciclagem a quente de misturas asfálticas são provenientes da fresagem, e foram gerados na restauração da camada de rolamento de rodovias do interior do Estado do Rio de Janeiro, mais precisamente de rodovias próximas à cidade de Três Rios. Este estudo não contempla o acompanhamento da fresagem do material utilizado. Todavia, o material fresado utilizado neste estudo, do tipo concreto asfáltico, foi adquirido pela empresa SOMA Engenharia (Figura 3.1). 63 FIG. 3.1 Material Fresado Utilizado no Presente Trabalho Foram coletadas quantidades suficientes de agregado fresado para o desenvolvimento da pesquisa, de forma que todo o material utilizado tivesse as mesmas características e o mesmo comportamento. Não se conhece ao certo a vida útil dos pavimentos fresados, pavimentos de origem dos agregados fresados, mas, pela caracterização feita, apresentada a seguir, são similares à caracterização de agregados fresados de pavimento de vida útil de, em média, 10 anos. O processo de coleta da amostragem do fresado seguiu o mesmo padrão recomendado para a coleta de agregados convencionais. O fresado coletado foi levado para o Laboratório de Ligantes e Misturas Betuminosas do Instituto Militar de Engenharia, onde passou por um processo de espalhamento para sua homogeneização, e para a identificação da presença de grumos. Em seguida, o material foi quarteado e submetido a um peneiramento inicial, ao passo que, segundo BONFIM (2001), em se tratando de misturas recicladas em usinas, os grumos não são problemas, pois os de dimensões indesejadas podem ser eliminados em uma etapa inicial de peneiramento. Sendo assim, procedeu-se um peneiramento inicial fracionando o fresado na peneira de abertura #3/4. O material retido nessa peneira foi descartado, e o passante foi utilizado no estudo (Figura 3.2). 64 FIG. 3.2 Peneiramento Inicial na Peneira de Abertura #3/4 do Agregado Fresado A determinação da granulometria do material fresado foi determinada com e sem ligante asfáltico, de acordo com o método preconizado na norma DNER-ME 083 (DNER, 1998b). Foram realizadas duas amostras da granulometria do agregado fresado, com os respectivos resultados apresentados na Tabela 3.1, e a respectiva curva granulométrica mostrada na Figura 3.3, na qual se verifica o enquadramento na faixa C do DNIT. TAB. 3.1 Granulometria do Agregado Fresado sem Extração do Ligante % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 nº.4 4,8 n.º10 2 n.º40 0,42 n.º80 0,18 n.º200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 100,00 89,90 80,00 56,50 32,80 13,20 6,30 2,40 Amostra 2 100,00 100,00 100,00 100,00 86,20 77,60 49,70 25,30 9,30 4,40 1,80 65 Média 100,00 100,00 100,00 100,00 88,10 78,80 53,10 29,00 11,30 5,30 2,10 FIG. 3.3 Distribuição Granulométrica do Agregado Fresado sem Extração do Ligante Asfáltico Após a realização da extração do CAP dos agregados fresados, utilizando-se o equipamento rotarex, foram determinadas a graduação e a distribuição granulométrica dos agregados que compõem o fresado, conforme mostrado na Tabela 3.2 e na Figura 3.4, seguindo o mesmo procedimento adotado anteriormente, a norma DNER-ME 083 (DNER, 1998b). Foram feitas duas granulometrias e a média delas foi adotada como referência. TAB. 3.2 Granulometria do Agregado Fresado após Extração do Ligante % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 nº.4 4,8 n.º10 2 n.º40 0,42 n.º80 0,18 n.º200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 98,00 88,00 79,00 52,00 32,00 11,00 3,00 1,00 Amostra 2 100,00 100,00 100,00 99,00 92,00 75,00 63,00 42,00 16,00 4,00 1,00 66 Média 100,00 100,00 100,00 99,00 90,00 77,00 58,00 37,00 14,00 4,00 1,00 FIG. 3.4 Gráfico da Distribuição Granulométrica do Agregado Fresado após Extração do Ligante Asfáltico A determinação do teor de ligante após a extração do CAP do agregado fresado (T) foi obtida a partir da relação de pesos da amostra antes da extração (Pa) e após a extração (Pd), podendo ser descrito como: ( ) Para a determinação do teor de ligante no agregado fresado foi seguida a norma DNER ME 053 (DNER, 1994a). Foram submetidas ao referido ensaio duas amostras de agregado fresado, obtendo-se uma média. A Tabela 3.3 apresenta a média obtida para o teor de ligante no agregado fresado da ordem de 4,02%, embora os resultados sejam distintos. TAB. 3.3 Teor de Ligante do Agregado Fresado Amostra 1 2 Média Teor de Ligante % 4,70 3,34 4,02 A densidade real do agregado fresado foi concebida pelo método de pesagem de amostra seca e imersa de agregado graúdo, preconizado na norma DNER-ME 081 (DNER, 1998a). Foram realizadas duas determinações para densidade real, e os resultados estão apresentados na Tabela 3.4, com os respectivos valores médios. 67 TAB. 3.4 Densidade Real do Agregado Fresado Amostra 1 2 Média Densidade Real 2,579 2,579 2,579 3.1.2 AGREGADOS CONVENCIONAIS Os agregados convencionais utilizados para a mistura convencional do tipo concreto asfáltico foram cedidos pela SOMA Engenharia, localizada no interior do Rio de Janeiro, na cidade de Três Rios. Os agregados são gnaisses típicos da região do Rio de Janeiro. A borracha moída de pneu inservível utilizada possui graduação fina, de acordo com a Figura 3.5, a qual foi fornecida pela empresa Ecobalbo de Ribeirão Preto, do estado de São Paulo. Foram realizados os seguintes ensaios para a caracterização desses materiais: granulometria, e densidades real e aparente. FIG. 3.5 Borracha Moída de Pneu de Granulometria Fina (Ecobalbo) 68 3.1.2.1 GRANULOMETRIA A granulometria dos agregados convencionais foi determinada de acordo com a norma DNER ME 083 (DNER, 1998b), conforme as tabelas 3.5, 3.6, 3.7 e 3.8; também foram determinadas as respectivas curvas granulométricas, conforme representadas nos gráficos das figuras 3.6, 3.7, 3.8, 3.9 e 3.10. TAB. 3.5 Granulometria da Brita 0 % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 n.º 4 4,8 n.º 10 2 n.º 40 0,42 n.º 80 0,18 n.º 200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 100,00 100,00 94,00 21,00 5,00 3,00 2,00 1,00 Amostra 2 100,00 100,00 100,00 100,00 100,00 94,00 20,00 4,00 3,00 2,00 1,00 Média 100,00 100,00 100,00 100,00 100,00 94,00 21,00 5,00 3,00 2,00 1,00 TAB. 3.6 Granulometria da Brita 1 % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 nº.4 4,8 n.º 10 2 n.º 40 0,42 n.º 80 0,18 n.º 200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 81,00 26,00 3,00 1,00 1,00 1,00 1,00 0,00 Amostra 2 100,00 100,00 100,00 88,00 28,00 2,00 1,00 0,00 0,00 0,00 0,00 69 Média 100,00 100,00 100,00 85,00 27,00 3,00 1,00 1,00 1,00 1,00 0,00 TAB. 3.7 Granulometria do Pó de Pedra % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 n.º 4 4,8 n.º 10 2 n.º 40 0,42 n.º 80 0,18 n.º 200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 36,00 25,00 7,00 Amostra 2 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 47,00 23,00 8,00 Média 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 42,00 24,00 8,00 TAB. 3.8 Granulometria do Fíler Cal Hidratada % Passante # (pol.) (mm) 2 50,8 1 1/2” 38 1” 25 3/4” 19 1/2” 12,7 3/8” 9,5 n.º 4 4,8 n.º 10 2 n.º 40 0,42 n.º 80 0,18 n.º 200 0,075 Granulometria passando % Amostra 1 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 36,00 25,00 7,00 Amostra 2 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 47,00 23,00 8,00 Média 100,00 100,00 100,00 100,00 100,00 100,00 99,00 65,00 42,00 24,00 8,00 FIG. 3.6 Distribuição Granulométrica Média da Brita 0 70 FIG. 3.7 Distribuição Granulométrica Média da Brita 1 FIG. 3.8 Distribuição Granulométrica Média do Pó de Pedra FIG. 3.9 Distribuição Granulométrica Média do Fíler (Cal Hidratada) 71 FIG. 3.10 Distribuição Granulométria Média da Borracha Moída 3.2 DENSIDADES As densidades reais e aparentes dos agregados graúdos e miúdos utilizados no presente estudo foram determinadas de acordo com as preconizações das normas DNER ME 081 (DNER, 1998a), DNER ME 084 (DNER, 1995b) e DNER ME 085 (DNER, 1994b), apresentadas na Tabela 3.9: TAB. 3.9 Densidade dos Agregados Convencionais Agregados Densidade Real Densidade Aparente Brita 0 2,55 2,45 Brita 1 2,45 2,42 Pó de Pedra 2,68 - A diferença de valores entre ambas as densidades é pequena, tanto para a brita 0, quanto para a brita 1, da ordem de 0,10 e 0,03, respectivamente, indicando tratar-se de um agregado de baixa absorção. Misturas asfálticas contendo agregados com alta absorção exigem quantidades de ligante adicional a fim de compensar a absorção de ligante pelos agregados. Os agregados muito porosos não são usados normalmente a não ser que possuam algumas qualidades ou propriedades adicionais que os tornem aceitáveis, apesar da elevada absorção (ASPHALT INSTITUTE, 1989). 72 3.3 DOSAGEM DAS MISTURAS ASFÁLTICAS RECICLADAS E CONVENCIONAL A dosagem de misturas asfálticas recicladas ainda não apresenta consenso entre agências e departamentos de transporte pelo mundo. No Brasil, procede-se da mesma maneira, não havendo procedimento específico de dosagem para misturas recicladas. No entanto, tem-se utilizado no país a metodologia de dosagem Marshall de misturas asfálticas a quente, conforme procedimento da norma DNER ME 043 (DNER, 1995a), além da metodologia Superpave, utilizada em centros de pesquisa. Neste estudo, foi adotada a metodologia Marshall para a dosagem das misturas recicladas e para a mistura convencional do tipo concreto asfáltico. Foram moldados três corpos-deprova para cada teor de ligante, conforme mostrado na Tabela 3.10, nos padrões de medida de 101,6 mm de diâmetro e 63,5 mm de altura, seguindo preconizações da norma DNER ME 043 (DNER, 1995a). TAB. 3.10 Teores de ligante usados para a determinação do teor ótimo de CAP 4,0 Traço I 5,0 6,0 3,0 Traço II 4,0 5,0 3,5 Traço III 4,5 5,5 Os agregados fresados foram separados em frações, após secagem em temperatura ambiente. Cada corpo-de-prova foi confeccionado individualmente, obedecendo às seguintes premissas: pesagem dos agregados, adição de fíler, e adição de CAP. As misturas foram compactadas aplicando-se 75 golpes por face, à temperatura de compactação de 125 °C (Figura 3.11). FIG. 3.11 Compactação dos Corpos-de-Prova e CPs após Compactação 73 Na primeira etapa, foi realizado o estudo de dosagem e a execução dos traços no teor ótimo de projeto, no laboratório de Ligantes Asfálticos e Misturas Betuminosas do Instituto Militar de Engenharia. Na segunda etapa, os mesmos traços foram executados em campo, utilizando-se a usina protótipo J-1000 (Figura 3.12), objetivo de estudo da presente pesquisa, adotando-se o mesmo teor ótimo de projeto da primeira etapa. A norma DNIT ES 033 (DNIT, 2005) foi adotada para as misturas recicladas a quente, a qual trata de concreto asfáltico reciclado a quente em usina. Para a mistura convencional de concreto asfáltico, foi adotada a norma DNIT ES 031 (DNIT, 2006b). FIG. 3.12 Usinagem de Misturas a Quente usando o Protótipo J-1000 Foram utilizadas três misturas asfálticas que, por sua vez, foram executadas primeiramente em laboratório e posteriormente repetidas em campo, utilizando-se o protótipo J-1000, totalizando uma quantia de seis misturas asfálticas (Tabela 3.11). Para os ensaios de caracterização mecânica das misturas, foram utilizados diferentes teores de fresado e uma mistura sem a presença de material fresado. As misturas recicladas e a mistura convencional do tipo concreto asfáltico foram dosadas segundo a metodologia do DNER ME 043 (DNER, 1995a), utilizando-se a metodologia Marshall, respeitada a faixa C do DNIT. TAB. 3.11 Misturas Asfálticas Dosadas para cada Traço Mistura Traço I – Laboratório/Campo Traço II – Laboratório/Campo Traço III – Laboratório/Campo 3 Cal Hidratada. (%) 3 Brita 0 (%) - Brita 1 (%) - 98 - 2 - - - - - - 40 15 45 Fresado (%) 94 Borracha moída (%) 74 Pó Pedrisco(%) - 3.4 CARACTERIZAÇÃO DO CIMENTO ASFÁLTICO DE PETRÓLEO (CAP) O CAP utilizado nesta pesquisa foi estudado em duas etapas. Na primeira, foi feita a caracterização convencional do novo ligante a ser incorporado na mistura reciclada; e na segunda, foi feita a caracterização, pelo método Abson, dos CAPs envelhecidos, extraídos das misturas usinadas no protótipo. O ligante asfáltico utilizado nesta pesquisa foi Cimento Asfáltico de Petróleo (CAP 30/45), da Refinaria Duque de Caxias (Reduc), e fornecido pela SOMA Engenharia, empresa de pavimentação parceira nesta pesquisa. O CAP foi caracterizado no Laboratório de Ligantes e Misturas Betuminosas do Instituto Militar de Engenharia. As especificações adotadas e os respectivos resultados estão descritos na Tabela 3.12: TAB. 3.12 Caracterização do CAP Utilizado na Presente Pesquisa Ensaio – CAP 30/45 Amostra Virgem Densidade Penetração (100 g, 5 s, 25 °C, 0,1 mm) Ponto de Amolecimento, min. Viscosidade Brookfield a 135 °C, SP 21, 20 rpm, mín. Viscosidade Brookfield a 150 °C, SP 21, mín. Viscosidade Brookfield a 177 °C, SP 21 Ponto de fulgor, mín. Ductilidade a 25 °C, mín. Efeito do calor e do ar (RTFOT) a 163 °C, 85 min Ponto de amolecimento, máx. Penetração retida, mín. Viscosidade Brookfield a 135 °C, SP 21, 20 rpm, mín Viscosidade Brookfield a 150 °C, SP 21, mín. Viscosidade Brookfield a 177 °C, SP 21 Unidades CAP 30/45 g/cm³ 0,1 mm °C cP °C cm °C % cP Limites 30 a 45 52 374 203 76 a 285 235 60 60 60 374 203 76 a 285 Métodos ABNT NBR 6296 NBR 6576 NBR 6560 NBR 15184 NBR 11341 NBR 6293 NBR 6560 NBR 6576 NBR 15184 Resultados 1,05 39 54,4 1227 301 159 316 100 57,9 61,5 1592 766 282 A segunda etapa deste estudo compreende o estudo de envelhecimento do CAP das misturas usinadas no protótipo J-1000, pelo método Abson. O método Abson é a extração do ligante propriamente dita. É considerado um procedimento experimental, e – apesar de polêmicas em torno da variabilidade dos resultados inerentes ao processo de extração –, quando analítica e criteriosamente executado, permite que sejam aferidas com relativa precisão as propriedades físicas e reológicas do ligante envelhecido, para que assim possam ser quantificadas. 75 O método consiste basicamente na dissolução do ligante em estudo em um solvente (tricloroetileno), e na posterior recuperação do ligante através de processos de destilação primária em sox-let ou rotavapor. Posteriormente, o material é levado a um aparato especialmente preparado como descrito em norma, e é submetido a diferentes temperaturas e vazões de CO2 por períodos de tempo determinados, a fim de que todo o ligante seja vaporizado e o ligante seja recuperado. As instruções normatizadas preconizadas nas AASHTO T 170 (AASHTO, 1993) e ASTM D 1856 (ASTM, 1995) para a realização do método Abson foram levadas em consideração. Para tanto, os corpos-de-prova contendo os ligantes a serem extraídos foram resfriados à temperatura ambiente, e em seguida submetidos a aquecimento em estufa à temperatura de 135 °C durante o período de 3 horas, até que o ligante pudesse ser desprendido e toda a massa homogeneizada e dissolvida em solvente, através do equipamento Rotarex. A solução foi então centrifugada e em seguida concentrada por meio da destilação primária utilizando-se o rotavapor (Figura 3.13). FIG. 3.13 Rotavapor Utilizado na Destilação dos Corpos-de-Prova Posteriormente, o material foi submetido a diferentes temperaturas e vazões de CO2 por períodos de tempo determinados a fim de que todo o solvente seja vaporizado e o ligante seja recuperado. A injeção de CO2 é vital durante todo o processo, sendo feita inicialmente a baixas temperaturas, a fim de provocar alguma agitação e impedir a formação de espuma; e depois, a temperaturas mais elevadas, para evitar a oxidação por parte do ligante que está sendo extraído. Um aparato especialmente desenvolvido para essa finalidade foi utilizado conforme mostra a Figura 3.14. 76 FIG. 3.14 Equipamento Utilizado para Destilação em Presença de CO2, no Laboratório do IME (COSTA & GUIMARÃES, 2012) Após a extração do ligante envelhecido foi realizada a análise dos parâmetros apresentados na Tabela 3.13. Para quantificar a perda das propriedades por parte dos ligantes após o envelhecimento, tais resultados são confrontados com os resultados da caracterização convencional (descritos anteriormente, na Tabela 3.12), a fim de se verificar o efeito de envelhecimento do ligante asfáltico durante a usinagem das misturas na unidade protótipo em escala reduzida – equipamento J-1000. TAB. 3.13 Caracterização do CAP após Envelhecimento (Extração Abson) Unidades Limites Métodos Resultados – Após RTFOT Resultados - Abson Ensaio – CAP 30/45 CAP 30/45 Penetração retida, mín. % 60 Ponto de Amolecimento, máx. Viscosidade Brookfield a 135 °C, SP 21, 20 rpm, mín. Viscosidade Brookfield a 150 °C, SP 21, mín. Viscosidade Brookfield a 177 °C, SP 21 °C 60 ABNT Traço ICampo Traço IICampo NBR 6576 NBR 6560 64,1 374 203 cP 76 a 285 NBR 15184 77 71,79 Traço IIICampo 64,1 61,5 64,8 62,2 66,3 57,9 1230 805 1197 1592 599 389 499 766 223 137,5 249 282 3.5 PROPRIEDADES MECÂNICAS DAS MISTURAS As misturas dosadas para este trabalho foram submetidas a ensaios convencionais de comportamento mecânico, para a definição de padrões mínimos de desempenho em campo. Os ensaios mecânicos realizados para a caracterização das misturas asfálticas foram: Resistência à Tração (RT) por compressão diametral, Módulo de Resiliência (MR) por compressão diametral, e Dano por Umidade induzida. 3.5.1 RESISTÊNCIA À TRAÇÃO Para a determinação da resistência à tração das misturas asfálticas analisadas, foram seguidas preconizações da norma DNIT ME 136 (DNIT, 2010b). Tal norma prescreve o método pelo qual se determina a resistência à tração por compressão diametral de corpos-deprova cilíndricos de misturas asfálticas, moldados em laboratório ou extraídos de pavimentos asfálticos. Foram consideradas e avaliadas as resistências à tração para três corpos-de-prova, previamente confinados em uma câmara por um período de duas horas, estabilizando-se a temperatura em 25 °C. FIG 3.15 Ensaio de Resistência à Tração por Compressão Diametral 78 Após esse período, os corpos-de-prova foram colocados, com suas respectivas superfícies cilíndricas, entre dois frisos metálicos, curvos em uma das faces, com comprimento igual ao do corpo-de-prova. Então foram ajustados os pratos da prensa até que obtivessem uma leve compressão, capaz de manter a posição do corpo-de-prova. Aplicou-se a carga progressivamente, com uma velocidade de deformação de 0,8 ± 0,1 mm/s, até que se deu a ruptura, por separação das duas metades do corpo-de-prova, segundo o plano diametral vertical. Prosseguindo o procedimento, foi anotada a leitura do medidor, ou seja, o valor da carga de ruptura (F). Com o valor obtido, foi calculada a resistência à tração dos corpos-deprova rompidos por compressão diametral. Foram realizadas três determinações de RT para cada mistura estudada, sendo considerado o valor médio para cada uma delas, obtendo-se os respectivos valores com o cálculo Em que: σR: resistência à tração, em kgf/cm²; F: carga de ruptura, em kgf; D: diâmetro do corpo-de-prova, em cm; H: altura do corpo-de-prova, em cm. 3.5.2 MÓDULO DE RESILIÊNCIA O módulo de resiliência por compressão diametral das misturas estudadas foi determinado de acordo com o método de ensaio da norma DNIT ME 135 (DNIT, 2010a). Para cada mistura, foram separarados e submetidos ao ensaio três corpos-de-prova, moldados no teor de projeto. Os corpos-de-prova foram previamente alocados dentro da câmara que aloja todo o ensaio, por um período mínimo de duas horas, à temperatura de 25 °C. 79 Com os corpos-de-prova na temperatura especificada, posicionou-se a amostra a ser ensaiada na base da prensa, apoiada no friso metálico inferior. Foi posicionado e ajustado ao corpo-de-prova o LVDT (Linear Variable Differential Transformer), de modo a se obterem os registros dos deslocamentos horizontais. Assentou-se o pistão de carga com o friso metálico superior em contato com o corpo-de-prova, diametralmente oposto ao friso metálico inferior. O sistema da prensa é dotado de um sistema pneumático que garante uma aplicação de carga pulsante, e é controlado por um computador acoplado. FIG. 3.16 Ensaio de Módulo de Resiliência O ensaio inicia-se aplicando um carregamento pulsante com a duração de 0,1s e 0,9s de repouso, simulando o efeito do carregamento dinâmico provocado pela passagem do tráfego a 80 km/h. Procede-se um pré-condicionamento do corpo-de-prova aplicando-se 200 repetições de uma carga vertical (F) que produza uma tensão à tração igual a 15% da resistência à tração da mistura, definida previamente. Registram-se os deslocamentos máximos após 300, 400 e 500 repetições da carga F, tomando-se como valor do módulo de resiliência o valor médio calculado para os deslocamentos medidos dos três carregamentos. Repetiu-se o mesmo procedimento para os três corpos-de-prova e o resultado do ensaio de módulo para cada mistura é a média dos valores obtidos para os três corpos-de-prova. 80 3.5.3 DANO POR UMIDADE INDUZIDA O teste de sensibilidade à ação deletéria da água mais usado no Brasil segue o procedimento descrito em AASHTO T 283 (AASHTO, 2003), cujas etapas são demonstradas a seguir (BERNUCCI et al., 2007): I. Moldar seis corpos-de-prova similares com 1.200 g de mistura asfáltica na faixa de projeto e teor de ligante asfáltico de projeto, com vazios entre 6 e 8%; II. Separar um primeiro conjunto de três CPs, colocando-os dentro de sacos plásticos para proteção e imersão em banho de água a 25 °C por 2 ± 1 h; III. Separar um segundo conjunto de três desses CPs, colocando-os em um recipiente com água destilada e aplicando-se vácuo a uma pressão de 254 – 660 mmHg a fim de obter grau de saturação dos vazios entre 55 e 80% de água; IV. Colocar o segundo conjunto de três CPs para congelamento (-18 °C) por um período de 16 h. Os CPs devem permanecer cobertos por um filme plástico, e colocados dentro de um saco vedado, com 10 ml de água adicionais; V. Imergir este conjunto de três CPs em um banho de 60 °C por um período de 24 ± 1 h, mantendo-se o filme e o saco plástico; VI. Retirar o conjunto de três CPs do banho a 60 °C e imergi-los em um banho a 25 °C por um período de 2 ± 1h, mantendo-os ainda em saco plástico; VII. Realizar ensaio de resistência à tração no primeiro conjunto de três CPs nãocondicionados (RT), e no segundo conjunto de três CPs, após todo o ciclo de condicionamento (RTu); VIII. Calcular a resistência à tração retida por umidade induzida, que é a razão entre RTu e RT. FIG. 3.17 Corpos-de-Prova Aplicando-se Vácuo e Banho a 60 °C 81 O ensaio de dano por umidade induzida realizado nesta pesquisa seguiu o método e a norma descritos anteriormente, obedecendo, ainda, para a confecção dos CPs, à dosagem Marshall, com vazios entre 6 e 8%. O valor mínimo da resistência à tração retida por umidade induzida (RRT), para que a amostra seja aprovada, é de 70%. 82 4 4.1 RESULTADOS E DISCUSSÕES DOSAGEM MARSHALL DAS MISTURAS ASFÁLTICAS Com os materiais descritos no Capítulo 3, foram utilizadas três misturas asfálticas que, dosadas primeiramente em laboratório, e posteriormente repetidas em campo, utilizando-se o protótipo J-1000, resultaram em seis misturas asfálticas. A distribuição granulométrica das misturas de laboratório e de campo é a mesma para cada traço, e foram utilizados os mesmos materiais, a fim de confrontar os resultados. A granulometria do Traço I (laboratório e campo) é apresentada na Tabela 4.1. Trata-se de material fresado extraído de rodovias, sem que tenha sido feita a extração do betume, e que apresenta alguns ‘grumos’ de fresado. Com isso, fez-se necessário o peneiramento do agregado a fim de reter os ‘grumos’ na peneira 3/4", obedecendo aos valores preconizados na norma DNIT ES 033 (DNIT, 2005), a qual estabelece que deve ser utilizado 100% do agregado graúdo passante na peneira 3/4". O traço se enquadra na faixa “C” do DNIT, podendo ser mais bem compreendido na Figura 4.1, e apresenta enquadramento satisfatório na faixa. TAB. 4.1 Enquadramento Granulométrico do Traço I – Laboratório e Campo % Passante # (pol.) (mm) 2 1 1/2” 1” 3/4” 1/2” 3/8” n.º 4 n.º 10 n.º 40 n.º 80 n.º 200 50,8 38 25 19 12,7 9,5 4,8 2 0,42 0,18 0,075 Fresado Amostra Total 100,00 100,00 100,00 100,00 88,00 79,00 54,00 30,00 12,00 6,00 2,00 Projeto 94,00 94,00 94,00 94,00 82,72 74,26 50,76 28,20 11,28 5,64 1,88 Borracha Moída Amostra Total 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 46,00 7,00 1,00 Projeto 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 1,38 0,21 0,03 83 Fíler (Cal) Amostra Total 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 89,00 Projeto 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 6,67 DNIT Faixa C Mín. Máx. Projeto 100 80 70 44 22 8 4 2 100,00 100,0 100,0 100,0 88,7 80,3 56,8 34,2 15,7 8,9 4,6 100 100 90 72 50 26 16 10 Curva FIG. 4.1 Enquadramento Granulométrico do Traço I – Laboratório e Campo, faixa C DNIT São apresentados na Tabela 4.2 os valores do enquadramento granulométrico da mistura do Traço II. O material é composto por fresado e cal hidratada (fíler), e também objetivou respeitar os limites da faixa “C” do DNIT. A esse traço não foi adicionada a fração fina de borracha com o intuito de confrontar os resultados de laboratório e de campo, e ainda os resultados do Traço I. No gráfico da Figura 4.2 pode ser melhor observado o enquadramento granulométrico na faixa “C”, favorável a esse tipo de mistura. TAB. 4.2 Enquadramento Granulométrico do Traço II – Laboratório e Campo % Passante # (pol.) (mm) 1 1/2” 1” 3/4” 1/2” 3/8” n.º 4 n.º 10 n.º 40 n.º 80 n.º 200 38 25 19 12,7 9,5 4,8 2 0,42 0,18 0,075 Fresado Amostra Total 100,00 100,00 100,00 88,00 79,00 54,00 30,00 12,00 6,00 2,00 Projeto 98,00 98,00 98,00 86,24 77,42 52,92 29,40 11,28 5,88 1,96 Fíler (Cal) Amostra Total 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 100,00 89,00 84 Projeto 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 1,78 DNIT Faixa C Mín. Máx. 100 80 70 44 22 8 4 2 100 100 90 72 50 26 16 10 Curva Projeto 100,0 100,0 100,0 88,2 79,4 54,9 31,4 13,8 7,9 3,7 FIG. 4.2 Enquadramento Granulométrico do Traço II – Laboratório e Campo, faixa C DNIT O traço III é uma mistura convencional do tipo Concreto Asfáltico (CA), composto por agregados minerais novos, dosados primeiramente em laboratório e posteriormente executados também em campo, utilizando o J-1000. A Tabela 4.3 mostra o enquadramento granulométrico da mistura do traço III referenciando, juntamente com o gráfico da Figura 4.3, todos os agregados adotados no traço, e ainda o enquadramento da mistura dentro dos limites da faixa “C” do DNIT. TAB. 4.3 Enquadramento Granulométrico do Traço III – Laboratório e Campo % Passante # (pol.) (mm) 1 1/2” 1” 3/4” 1/2” 3/8” n.º 4 n.º 10 n.º 40 n.º 80 n.º 200 38 25 19 12,7 9,5 4,8 2 0,42 0,18 0,075 Brita 1 Amostra Total 100,00 100,00 85,00 27,00 3,00 1,00 1,00 1,00 1,00 0,00 Projeto 15,00 15,00 12,75 4,05 0,45 0,15 0,15 0,15 0,15 0,00 Brita 0 Amostra Total 100,00 100,00 100,00 100,00 94,00 21,00 5,00 3,00 2,00 1,00 Pó de Pedra Projeto 40,00 40,00 40,00 40,00 37,60 8,40 2,00 1,20 0,80 0,40 85 Amostra Total 100,00 100,00 100,00 100,00 100,00 99,00 65,00 42,00 24,00 8,00 Projeto. 45,00 45,00 45,00 45,00 45,00 44,55 29,25 18,90 10,80 3,60 DNIT Faixa C Mín. Máx. 100 80 70 44 22 8 4 2 100 100 90 72 50 26 16 10 Curva Projeto 100,0 100,0 97,8 89,1 83,1 53,1 31,4 20,3 11,8 4,0 FIG. 4.3 Enquadramento Granulométrico do Traço III – Laboratório e Campo. Faixa C DNIT. A mistura do traço III apresentou satisfatório enquadramento granulométrico, e a curva da mistura tangenciou a curva média do limite da faixa C do DNIT. Após a determinação do enquadramento granulométrico para as misturas asfálticas, calculou-se o teor ótimo de ligante. A consistência do CAP novo, bem como as suas proporções, foram selecionadas de forma que o asfalto envelhecido tivesse as suas propriedades recuperadas, e a mistura asfáltica produzida a partir de então fosse enquadrada ns critérios funcionais das especificações para o teor ótimo de projeto. 4.2 DETERMINAÇÃO DOS TEORES ÓTIMOS Para misturas recicladas a quente, há uma diversidade de métodos de dosagem quanto aos seguintes aspectos: procedimentos de ensaio, definição de agregado fresado (com ou sem o ligante envelhecido), parâmetros necessários para a definição do teor do ligante novo e percentual de fresado a ser reaproveitado. A expressão “ligante novo” refere-se ao ligante, com ou sem agente rejuvenescedor (AR) misturado, que é adicionado ao fresado para devolver ao ligante suas características iniciais. Enquanto nos Estados Unidos é comum o uso de ligantes menos consistentes sem AR, para contrabalançar o ligante endurecido do fresado, no Brasil tem sido comum a utilização de ARs, sendo o ligante novo uma mistura de AR com cimento asfáltico virgem (BERNUCCI et al., 2007). 86 A escolha e/ou determinação do teor inicial de CAP com que se pretende iniciar o estudo de uma mistura asfáltica do tipo CBUQ muitas vezes consiste em um valor indicado pela experiência do projetista (BERNUCCI et al., 2007). Sobretudo conhecendo a granulometria do material fresado e dos agregados convencionais, e seguindo procedimentos da norma DNER ME 043 (DNER, 1995a), que respalda o método de dosagem Marshall, moldando 3 CPs para cada teor inicial. Nas tabelas 4.4, 4.5 e 4.6, estão inseridos os resultados das dosagens Marshall realizadas para a obtenção do teor ótimo de CAP em função dos traços estabelecidos para estudo do comportamento mecânico das misturas recicladas e da mistura convencional. TAB. 4.4 Resultado da Dosagem Marshall para o Traço I de Laboratório e Campo Teor de CAP (%) 4,0 5,0 6,0 Vazios (%) 8,70 5,45 4,22 Relação Betume Vazios (%) 50,24 67,05 76,23 Estabilidade (kgf) 1103,07 1262,56 799,48 Vazios do Agregado Mineral (%) 17,50 16,56 17,66 TAB. 4.5 Resultado da Dosagem Marshall para o Traço II de Laboratório e Campo Teor de CAP (%) 3,0 4,0 5,0 Vazios (%) 5,67 4,96 2,29 Relação Betume Vazios (%) 55,27 65,62 83,39 Estabilidade (kgf) 1056,31 1292,50 809,13 Vazios do Agregado Mineral (%) 12,65 14,15 13,77 TAB. 4.6 Resultado da Dosagem Marshall para o Traço III de Laboratório e Campo Teor de CAP (%) 3,5 4,5 5,5 Vazios (%) 6,04 3,65 2,47 Relação Betume Vazios (%)s 56,78 74,24 82,40 Estabilidade (kgf) 1537,47 1886,44 1403,59 Vazios do Agregado Mineral (%) 14,15 14,34 15,96 As Figuras 4.4, 4.5 e 4.6 apresentam os gráficos dos parâmetros volumétricos, da estabilidade Marshall, e os gráficos utilizados na determinação dos teores de CAP de cada mistura. 87 FIG. 4.4 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço I – Laboratório e Campo FIG. 4.5 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço II – Laboratório e Campo 88 FIG. 4.6 Gráficos dos Parâmetros Volumétricos e Estabilidade Marshall para Misturas do Traço III – Laboratório e Campo Os teores de projetos das misturas betuminosas recicladas e da mistura do tipo CBUQ foram determinados a exemplo do procedimento utilizado para as misturas convencionais, explicado anteriormente, e objeto do método de ensaio DNER ME 043 (DNER, 1995a). A densidade aparente das misturas compactadas foi determinada de acordo com o método de ensaio DNER ME 117 (DNER, 1994c). Para o cálculo do volume de vazios, foi determinada a Máxima Densidade Medida (Gmm) por meio de ensaio a vácuo, preconizado na norma ASTM D 2041 (ASTM, 2000). Para a determinação da densidade em laboratório, utilizou-se o Rice Test, mostrado na Figura 4.7, sendo feitas três determinações para cada teor de asfalto estudado. FIG. 4.7 Equipamento para Determinação da Máxima Densidade Medida (Gmm) 89 A obtenção da Gmm em laboratório por meio de ensaio a vácuo é empregada em projetos de misturas asfálticas de países como Estados Unidos, África do Sul, Austrália e Europa (BERNUCCI et al., 2007). Na Tabela 4.8 são apresentados os teores ótimos de cimento asfáltico de petróleo obtidos através dos gráficos de cada mistura, obedecendo-se aos parâmetros preconizados nas normas do DNIT ES 031 (DNIT, 2006b) e DNIT ES 033 (DNIT, 2005). Também são apresentadas as máxima densidade medida (Gmm) para os teores ótimos. TAB. 4.7 Teores Ótimos de CAP e Máxima Densidade Medida (Gmm) 4.3 Traço Teor ótimo de CAP (%) Traço I – Laboratório Traço II – Laboratório Traço III – Laboratório Traço I – Campo Traço II – Campo Traço III - Campo 5,5 4,0 4,2 5,5 4,0 4,2 Máxima densidade medida – Gmm (ASTM D 2041) 2,49 2,51 2,61 2,51 2,61 2,59 CARACTERIZAÇÃO MECÂNICA DAS MISTURAS ASFÁLTICAS 4.3.1 ESTABILIDADE MARSHALL A aplicação do método Marshall nas misturas recicladas e convencional, utilizando o teor ótimo de ligante de cada mistura, confirma os valores médios para o volume de vazios e para a estabilidade Marshall, quanto ao atendimento dos requisitos técnicos para concretos asfálticos, segundo a norma DNIT ES 031(DNIT, 2006b), e para a reciclagem de concreto asfáltico a quente em usina, de acordo com a norma DNIT ES 033 (DNIT, 2005), dados esses que são apresentados na Tabela 4.8, com os respectivos resultados. A opção do teor ótimo foi obtido pelos valores do volume de vazios e pelas propriedades mecânicas (MR, RT, Estabilidade e Dano por umidade induzida), ao passo que o VAM e o RBV não atenderam às normas adotadas. 90 TAB. 4.8 Parâmetros Volumétricos e Estabilidade Marshall das Misturas Traço Teor ótimo de CAP (%) Vazios (%) 3 a 5% Traço I – Laboratório Traço II – Laboratório Traço III Laboratório Traço I - Campo Traço II Campo Traço III Campo Vazios do Agregado Relação Betume Estabilidade Mineral - VAM (%) Vazios (%) (Kgf) Limites DNIT-ES 031/2006 e DNIT-ES 033/2005 75 a 82% Mínimo de 500 Mín. 15% Kgf 77,30 1863,15 16,27 5,5 3,71 4,0 3,87 70,70 1380,43 13,06 4,2 4,80 67,66 2225,55 14,74 5,5 4,0 4,45 4,03 74,32 69,40 1929,08 1897,03 17,01 13,17 4,2 4,20 70,40 2059,88 13,63 Os gráficos das Figuras 4.8 e 4.11 apresentam os parâmetros volumétricos: volume de vazios, relação betume vazios, vazios do agregado mineral e estabilidade Marshall, em função de cada traço de mistura asfáltica abordado neste estudo. Correlacionando o parâmetro volume de vazios (Vv) de todas as misturas estudadas na presente pesquisa, é notado (Figura 4.8) que todas as misturas se enquadram dentro dos limites estabelecidos pela norma DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), com volume de vazios de 3 a 5%. Nota-se ainda que existe uma tendência ao aumento do volume de vazios com a incorporação do material fresado para os traços moldados em campo com o J-1000. Todavia, o volume de vazios é função do arranjo estrutural da composição granulométrica e o teor de CAP adicionado à mistura. Como o fresado tem uma quantidade menor de finos, a elevada porcentagem de fresado nos traços das misturas ocasionou consequentemente o aumento no volume de vazios das respectivas misturas, o que influenciou as propriedades mecânicas, como estabilidade e resistência à tração. 91 FIG. 4.8 Volume de Vazios em Função de cada Mistura Estudada Analisando o parâmetro relação betume vazios (RBV), com exceção da mistura reciclada do traço I – laboratório, os demais traços não atingiram o limite mínimo de 75% preconizado nas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b). Devido à grande diferença de coeficientes de dilatações volumétricas entre o asfalto e o agregado, o RBV bem definido impede a exsudação, mantém a mistura com índices dentro dos limites, assegura a coesão e a resistência sem correr riscos de deformação plástica ou fissuração. FIG. 4.9 Relação Betume Vazios em Função de cada Mistura Estudada As normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b) preconizam que o tamanho nominal máximo do agregado passante na peneira 3/4” é de 19 mm (caso das misturas em estudo), e a norma aborda ainda que o valor mínimo do parâmetro volumétrico vazios do agregado mineral (VAM) deve ser de 15%. No entanto, para as misturas do traço II – laboratório e campo – e as do traço III – laboratório e campo –, o limite não foi atendido. 92 FIG. 4.10 Vazios do Agregado Mineral em Função de cada Mistura Estudada Os valores de estabilidade Marshall encontrados para todos os traços se apresentaram bem acima do limite estabelecido pelas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), o que confirma a satisfatória utilização de material fresado em misturas asfálticas, bem como o uso do protótipo para usinagem. Em dosagem racional, a mistura deve ser projetada para um determinado nível de resistência à tração e módulo resiliente. Assim, para a afirmação da viabilidade técnica de uso desses resíduos e do equipamento J-1000, além da Estabilidade Marshall e de parâmetros volumétricos, foram necessários estudos complementares, como os ensaios das propriedades mecânicas: resistência à tração, dano por umidade induzida, e módulo de resiliência. FIG. 4.11 Estabilidade Marshall em Função de cada Mistura Estudada 93 4.3.2 RESISTÊNCIA À TRAÇÃO Os ensaios de Resistência à Tração foram realizados a uma temperatura de 25 °C, aplicando-se uma carga a uma velocidade de 0,8 mm/s, até a ruptura do corpo-de-prova, segundo o plano diametral vertical. Foram ensaiados três CPs para cada traço de mistura analisada. A Tabela 4.9 apresenta os resultados de Resistência à Tração (RT), seguindo a metodologia abordada na norma DNIT ME 136 (DNIT, 2010b). Os corpos-de-prova foram moldados pela metodologia Marshall, sendo ainda mais bem compreendidos com o gráfico da Figura 4.12, o qual mostra os resultados dessas resistências, comparando-os com o valor mínimo exigido na norma do DNIT para a camada de rolamento, faixa C. Comparando os valores de RT para os traços de laboratório e de campo, ressaltando-se o valor mínimo de RT descrito nas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), de 0,65 MPa, destaca-se que os valores encontrados foram satisfatórios para esse tipo de mistura, tendo atendido às especificações. Segundo NASCIMENTO (2011), há uma tendência de queda da resistência à tração a partir de mistura reciclada com 25% de fresado, ao passo que, com a incorporação da mesma percentagem de fresado, o volume de vazios aumenta, consequentemente dando origem a misturas menos resistentes. No entanto, para as misturas recicladas da presente pesquisa não houve queda dos valores de RT, fato que se deve pela percentagem de fíler adicionada aos traços da mistura reciclada, tornando as misturas mais densas, com valores de resistência à tração sobretudo maiores. TAB. 4.9 Resultados dos Ensaios de Resistência à Tração Traço Traço I - Laboratório Traço II - Laboratório Traço III - Laboratório Traço I – Campo Traço II – Campo Traço III - Campo Resistência à Tração (MPa) 1,33 2,34 1,28 2,23 2,60 1,73 94 FIG. 4.12 Resultados dos Ensaios de Resistência à Tração 4.3.3 DANO POR UMIDADE INDUZIDA A Tabela 4.10 mostra os valores encontrados de resistência à tração antes e após a ação da umidade (condicionamento), para os corpos-de-prova moldados pela metodologia Marshall, com teor de vazios entre 6 e 8%, seguindo-se, para o referido ensaio, a norma AASHTO T 283 (AASHTO, 2003). Juntamente com o gráfico da Figura 4.13, os resultados de RT podem ser ainda mais bem compreendidos. Confrontando os resultados de RT antes e após o condicionamento, percebeu-se que se mantiveram acima do mínimo exigido pelas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), que é de 0,65 MPa. No entanto, para o traço I de laboratório, o resultado de RTu apresentou valor superior ao da RT sem condicionamento. TAB. 4.10 Resultados dos Ensaios de Dano por Umidade Induzida Traço Traço I - Laboratório Traço II - Laboratório Traço III - Laboratório Traço I - Campo Traço II - Campo Traço III - Campo Resistência à Tração (MPa) Sem Condicionamento (RT) Com Condicionamento (RTu) 0,99 1,19 2,88 1,65 2,07 1,55 2,19 1,98 2,50 1,52 2,66 2,25 95 RTu/RT (%) 119,81 57,30 74,82 90,18 60,93 84,52 FIG. 4.13 Resistência à Tração sem Condicionamento e com Condicionamento O ensaio de dano por umidade realizado com as misturas do presente estudo revelou que as misturas apresentaram resistência satisfatória à ação deletéria da água. Com exceção do traço II de laboratório e campo, todas as outras misturas apresentaram Resistência à Tração Retida (RTu/RT) superior a 70%, conforme destacado no gráfico da Figura 4.14. Todavia, todos os traços apresentaram valores de RT elevados, com exceção do traço I de laboratório, podendo as misturas recicladas serem justificadas pelo elevado acréscimo de fíler (cal hidratada) em limite acima do percentual normalmente encontrado em literatura. FIG. 4.14 Resistência à Tração Retida (RTu/RT) 96 4.3.4 MÓDULO DE RESILIÊNCIA Os ensaios para a determinação do Módulo de Resiliência foram realizados em três corpos-de prova de cada mistura, utilizando-se o ensaio de compressão diametral com cargas repetidas, à temperatura de 25 °C. A execução dos ensaios ocorreu de acordo com a metodologia DNIT ME 135 (DNIT, 2010a). A Tabela 4.11 e a Figura 4.15 apresentam os resultados dos ensaios de MR; os valores de módulo variaram com o tipo de mistura. Os resultados de módulo resilente encontrados para os traços de laboratório e para os traços de campo apresentaram valores considerados satisfatórios, valores da mesma ordem de grandeza encontrados em literatura. Os valores de laboratório e de campo variaram entre 4.914 e 12.000 MPa; e entre 5.514 e 10.851 Mpa, respectivamente. Essa distinta variação dos resultados das misturas de laboratório e de campo pode ser justificada pelas peculiaridades do agregado fresado, como granulometria, e pelo desconhecimento, nesta pesquisa, da origem do agregado fresado. Por se tratar de uma pesquisa em que é utilizada a usina protótipo de reciclagem, o equipamento protótipo apresenta variáveis no campo que podem influenciar os resultados, como a pesagem manual de cada agregado da mistura; ao passo que, em laboratório, essa precisão é menos variável. A variação nos resultados de MR para as misturas recicladas ainda pode ser justificada pelo acréscimo de fíler (cal hidratada) acima do limite usual. TAB. 4.11 Módulos de Resiliência e Resistência à Tração das Misturas Traço Traço I – Laboratório Traço II – Laboratório Traço III – Laboratório Traço I – Campo Traço II – Campo Traço III – Campo Módulo de Resiliência (MPa) 4.914 12.000 6.840 6.060 5.514 10.851 Resistência à Tração (MPa) 1,33 2,34 1,28 2,23 2,60 1,73 97 MR/RT (MPa) 3.694 5.128 5.343 2.717 2.120 6.272 Vv (%) 3,71 3,87 4,80 4,45 4,03 4,02 Teor ótimo de CAP (%) 5,5 4,0 4,2 5,5 4,0 4,2 FIG. 4.15 Resultados do Ensaio de Módulo de Resiliência LIMA (2003) & NASCIMENTO (2011) estudaram o concreto asfáltico reciclado a quente, a partir de compactação Marshall, com teores de fresado entre 0 e 50%, os quais são apresentados na Tabela 4.12. Na presente pesquisa, utilizou-se 100% de agregado fresado, obtendo-se valores de RT e MR proporcionais aos apontados pelos autores citados. Segundo LIMA (2003), o acréscimo na percentagem de agregado fresado que irá compor misturas asfálticas recicladas a quente é diretamente proporcional ao aumento percebido nos valores resultantes dos ensaios de MR e RT, ou seja: quanto maior o percentual de agregado fresado em uma mistura reciclada, maiores serão os valores de MR e RT dessas misturas. TAB. 4.12 Resultados dos Ensaios Mecânicos Utilizando Material Fresado Fresado (%) 0 5 10 15 20 25 30 50 LIMA (2003) MR (MPa) RT (MPa) 3.200 1,20 4.776 7.524 8.901 1,30 1,30 1,60 MR/RT 2.667 3.674 5.787 5.663 NASCIMENTO (2011) MR (MPa) RT (MPa) MR/RT 2841 0,74 3839,2 3206 0,96 3339,6 2864 1,05 2727,6 2445 0,92 2657,6 3704 0,96 3858,3 2805 0,91 3082,4 - Fonte: LIMA (2003) & NASCIMENTO (2011) 98 4.3.5 TRABALHO DE CAMPO Os trabalhos de campo foram realizados em duas fases. A primeira fase foi um estudo piloto, o qual foi apresentado no XVI Congresso Ibero-Latinoamericano do Asfalto (REIS & GUIMARÃES, 2011); e a segunda fase consiste nos respectivos traços apresentados na presente pesquisa. Na primeira fase, objetivou-se conhecer e entender os princípios de funcionamento do protótipo J-1000, e ainda abordar detalhes como a logística de pesagem e o manejo (manual) de introdução dos materiais no protótipo para a produção das misturas. Com as críticas construtivas absorvidas no XVI Congresso Ibero-Latinoamericano do Asfalto, na primeira fase, deu-se início aos trabalhos da segunda fase. Após a dosagem em laboratório, na segunda fase, as misturas asfálticas recicladas foram então executadas em campo, utilizando-se a usina protótipo em escala reduzida. Iniciados os trabalhos em campo, o primeiro passo foi ligar o equipamento e em seguida pesar e introduzir os agregados para a homogeneização da mistura. No entanto, foi percebido que o equipamento J-1000 não atingia a temperatura (média de 160 °C) necessária para a usinagem da massa, conforme mostrado na Figura 4.16. FIG. 4.16 Acompanhamento da Pesagem dos Agregados e da Temperatura da Mistura 99 Na primeira fase do trabalho de campo, o equipamento J-1000 atingiu a temperatura média de 160 °C normalmente, em aproximadamente trinta minutos. Porém, na segunda fase do trabalho de campo, na expectativa de se atingir a temperatura média, foi excedido o tempo médio de usinagem da massa asfáltica, e “bolas” de concreto asfáltico foram se formando, conforme registrado nas Figuras 4.17 e 4.18, despertando o autor para possíveis imprevistos na manutenção do equipamento. FIG. 4.17 “Bolas” de Massa Asfáltica FIG. 4.18 Compactação do Asfalto com “bolas” de Concreto Asfáltico 100 Assim, foram aferidas as resistências elétricas que sustentam e asseguram a temperatura do protótipo, e foi constatado que algumas resistências estavam danificadas. Consequentemente, foram substituídas por resistências elétricas novas. Após a execução dos reparos no equipamento J-1000, prosseguiram-se os trabalhos de campo da segunda fase e foram moldados trinta corpos-de-prova com 75 golpes por face, no teor ótimo de cada um dos 6 traços do presente estudo. Todavia, em se tratando de um equipamento protótipo e de um trabalho de campo, as peculiaridades existiram com o controle da temperatura da massa para a compactação, ou seja: enquanto a massa é retirada para cada CP a ser compactado, o restante dessa massa continua no equipamento, perde calor, e é susceptível à queda de temperatura. Após a usinagem, cada corpo-de-prova foi compactado manualmente, não havendo nenhum mecanismo para manter a temperatura controlada para a compactação. Assim, não foi possivel controlá-la, como em laboratório. Em laboratório, os agregados são primeiramente introduzidos em estufa e posteriormente “usinados” por vez, isto é, cada conjunto de agregados que irá compor um corpo-de-prova é retirado um a um da estufa. Em campo, por não haver estufa ou algo do gênero, o controle da temperatura de compactação não é passível de ser realizado. FIG. 4.19 Compactação Manual dos Corpos-de-Prova em Campo 101 5 CONCLUSÕES As conclusões desta pesquisa fundamentam-se nas análises dos resultados de ensaios laboratoriais. Foram apresentadas características mecânicas e operacionais de uma usina protótipo misturadora de concreto asfáltico com sistema de aquecimento acoplado, denominada J-1000, desenvolvida para a reciclagem de misturas asfálticas. Estudou-se a potencialidade do emprego de concreto asfáltico reciclado a quente, a uma taxa de reciclagem de 100%. Foram estudadas seis misturas, sendo duas misturas do tipo CBUQ, que serviram como parâmetro de comparação para as demais misturas. Todas as misturas foram moldadas primeiramente em laboratório e posteriormente executadas em campo, utilizando-se o protótipo. Granulometria As composições granulométricas dos agregados (fresado e convencional) utilizados para as misturas se enquadraram nas faixas das especificações adotadas nesta pesquisa para pavimento de concreto asfáltico (faixa C do DNIT). A borracha de pneu inservível usada foi de graduação fina. Parâmetros Volumétricos e Estabilidade Os parâmetros volumétricos analisados apresentaram valores satisfatórios para o volume de vazios conforme preconizado nas normas DNIT ES 031 (DNIT, 2006b) e DNIT ES 033 (DNIT, 2005), entre 3 e 5%, que foram alcançados para todas as 6 misturas estudadas; ao passo que, para RBV e VAM, apenas as misturas do traço I – laboratório – e traço I – laboratório e campo –, respectivamente, encontraram-se acima do limite mínimo preconizado na norma adotada. Todas as misturas apresentaram Estabilidade Marshall favorável, acima do limite mínimo. 102 Resistência à Tração Para a determinação da RT, foram submetidos ao respectivo ensaio três corpos-de-prova para cada tipo de mistura, e foi considerado o valor médio dessas determinações, que apresentaram valores entre 1,28 e 2,34 Mpa, para os traços de laboratório, e entre 1,73 e 2,60 Mpa, para os traços de campo. Todas as misturas apresentaram valores de resistência à tração superiores ao preconizado nas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), e foram compatíveis com os encontrados em literatura. Os valores elevados de RT podem ser justificados pelo uso de fíler (cal hidratada) acima do percentual comumente usado para tais tipos de misturas, e pelas peculiaridades do agregado fresado (granulometria e desconhecimento da origem do fresado). Dano por Umidade Induzida Foram moldados seis corpos-de-prova com volume de vazios entre 6 e 8%, sendo três sem condicionamento e três com condicionamento, em conformidade à norma AASHTO T 283 (AASHTO, 2003). Todavia, os valores encontrados para o ensaio de dano por umidade, com exceção dos traços II de laboratório, foram superiores a 70%. Módulo de Resiliência Os mesmos CPs usados nos ensaios de RT foram utilizados para ensaio primeiramente de MR. Os resultados de módulo resiliente das misturas estudadas apresentaram valores favoráveis, considerados satisfatórios e proporcionais aos valores reportados em literatura. 103 Os valores para os traços de laboratório foram entre 4.914 e 12.000 Mpa, e, para os traços de campo, entre 5.514 e 10.851 MPa. Os resultados dos ensaios para laboratório e campo apresentaram valores distintos, porém justificáveis; ao passo que se trata, nesta pesquisa, do estudo da capacidade de um protótipo de produzir misturas asfálticas recicláveis com características mecânicas satisfatórias. Houve um aumento na rigidez das misturas quando se usou material asfáltico envelhecido na composição de misturas novas, e, na presente pesquisa, foi utilizado em alta taxa material asfáltico envelhecido, ou seja, se fez uso de 100% de reciclagem do agregado fresado. Protótipo J-1000 Foi possível executar na prática, com o equipamento J-1000, misturas asfálticas dosadas em laboratório. O equipamento permitiu que fosse atingida a temperatura adequada de usinagem (de projeto), e seu sistema de hastes conseguiu homogeneizar de forma eficaz a mistura. Foi estudado o envelhecimento do ligante na usinagem da mistura, e não foi observado, mediante os resultados, o envelhecimento significativo do ligante asfáltico, devido ao contato direto da mistura com a chapa metálica aquecida, durante o processo de usinagem, porque os valores obtidos nos ensaios de caracterização do ligante asfáltico extraído pelo método Abson não foram significamente distintos daqueles obtidos no estudo de envelhecimento na estufa tipo RTFOT. Entende-se que o equipamento protótipo desenvolvido é de uso promissor na engenharia rodoviária, tendo produzido misturas com parâmetros volumétricos (volume de vazios e Estabilidade Marshall) e mecânicos situados dentro dos limites preconizados nas normas DNIT ES 033 (DNIT, 2005) e DNIT ES 031 (DNIT, 2006b), e também compatíveis com os resultados encontrados em literatura. No entanto, alguns aspectos – como o controle da temperatura da mistura na usinagem; a fixação da tampa do equipamento para evitar a perda de calor da mistura; e as demais adaptações, como o peneiramento do fresado na peneira # 3/4, e o dispositivo de adição de CAP à mistura – precisam ser viabilizados no J-1000, ao passo que a presente pesquisa abordou um estudo sobre um equipamento protótipo para a reciclagem de misturas asfálticas. 104 5.1 SUGESTÕES PARA PESQUISAS FUTURAS A partir deste estudo, surgem oportunidades para que novas pesquisas sejam realizadas para o entendimento do comportamento mecânico das misturas asfálticas recicladas em usina protótipo. Várias pesquisas sobretudo apontam a viabilidade técnica do reaproveitamento do agregado fresado; no entanto, tecnologias para a reciclagem de concreto asfáltico ainda são precárias e se faz necessário o desenvolvimento de inovações tecnológicas nessa área. Sugerese: I. Estudar misturas recicladas usinadas no protótipo, utilizando-se a metodologia de dosagem do Asphalt Institute. II. Estudar a influência da proporção e do tipo de fíler, em função da porcentagem de material fresado incorporado à mistura reciclada. III. Determinar um parâmetro para se acompanhar o envelhecimento do ligante asfáltico, tentando prever o seu tempo de vida útil. IV. Entender a necessidade da implantação de um trecho experimental com revestimento asfáltico reciclado a partir do protótipo, e estudar suas propriedades mecânicas, a partir de amostras retiradas in situ; medições deflectométricas; e monitoramento de defeitos superficiais, ao longo da sua vida útil. V. Estudar misturas com adição de agente rejuvenescedor, na tentativa de beneficiar o CAP envelhecido do material fresado, considerando, na dosagem, o CAP existente no material fresado. VI. Estudar as propriedades mecânicas das misturas recicladas, acrescentando o ensaio de fadiga. 105 REFERÊNCIAS BIBLIOGRÁFICAS AASHTO. AMERICAN ASSOCIATION OF STATE HIGHWAY AND TRANSPORTATION OFFICIALS T 283. Standard method of test for resistence of compacted asphalt mixtures to moisture-induced damage. USA: American Association of State Highway and Transportation Officials, 2003. AASHTO. AMERICAN ASSOCIATION OF STATE HIGHWAY AND TRANSPORTATION T 170. Standard method of test for recovery of asphalt binder from solution by Abson method. USA: American Association of State Highway and Transportation, 1993. ABEDA. ASSOCIAÇÃO BRASILEIRA DE EMPRESAS DISTRIBUIDORAS DE ASFALTO. Manual básico de emulsões asfálticas: soluções para pavimentar sua cidade. Rio de Janeiro: Associação Brasileira das Empresas Distribuidoras de Asfalto, 134p., 2001. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 12891. Dosagem de misturas betuminosas pelo método Marshall. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 1993. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 6576. Materiais betuminosos: determinação da penetração. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 1998. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 6560. Materiais betuminosos: determinação do ponto de amolecimento: método anel e bola. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 2000. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 6293. Materiais betuminosos: determinação da ductilidade. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 2001. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 6296. Produtos betuminosos semi-sólidos: determinação da massa específica e da densidade relativa. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 2004. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 11341. Derivados de pétroleo: determinação dos pontos de fulgor e de combustão em vaso aberto Cleveland. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 2004a. ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 15184. Materiais betuminosos: determinação da viscosidade em temperatura elevada usando um viscosímetro rotacional. Rio de Janeiro: Associação Brasileira de Normas Técnicas, 2004b. 106 AIREY, G. D.; BROWN, S. F. Rheological performance of aged polymer modified bitumens proceedings. St Paul: Journal of the Association of Asphalt Paving Technologists, v. 67, p. 66-87, 1998. ALBUQUERQUE, A. P. Influência da energia e da temperatura de compactação nos parâmetros volumétricos e nas propriedades mecânicas dos concretos asfálticos. Rio de Janeiro: Dissertação de Mestrado apresentada ao Curso de Mestrado em Engenharia de Transportes do Instituto Militar de Engenharia, 2005. ARAÚJO et al. , L. D. Estudo de propriedades mecânicas de material fresado visando incorporação em camadas de base rodoviária. Alabama: Second International Symposium On Maintenance And Rehabilitation Of Pavements And Technological ControL, v. 1. p. 1-13, 2001. ARRA. Basic asphalt recycling manual. USA: Asphalt Reclamin and Recycling Association, 265p., 2001. ASPHALT INSTITUTE. The asphalt handbook. Lexington: Manual series v. 4, 1989. ASPHALT INSTITUTE. Mix design methods: for asphalt concrete and other hotmixtypes. Lexington: Manual series v. 2, 1997. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 1856. Standard test method for recovery of asphalt from solution by Abson method. USA: American Society for Testing and Materials, 1995. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 5404. Standard Practice for Recovery of Asphalt from Solution Using the Rotary Evaporator. USA: American Society for Testing and Materials, 1997. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 2041. Standard test method for theoretical maximum specific gravity and density of bituminous paving mixtures. USA: American Society for Testing and Materials, 2000. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 2172. Standard test methods for quantitative extraction of bitumem from bituminous paving mixtures. USA: American Society for Testing and Materials, 2001a. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 4124. Standard test methods for separation of asphalt into four fraction. USA: American Society for Testing and Materials, 2001b. ASTM. AMERICAN SOCIETY FOR TESTING AND MATERIALS D 5581. Standart test method for resistence to plastic flow of bituminous mixtures using Marshall apparatus (6 inch - diameter specimen). USA: American Siciety for Testing and Materials, 2001c. 107 BALAGUER, M. Avaliação estrutural da restauração de um pavimento utilizando asfalto-borracha produzido pelo processo contínuo em usina. Rio de Janeiro: Dissertação de Mestrado apresentada ao Programa de Pós Graduação em Engenharia de Transportes do Instituto Militar de Engenharia, 2012. BALBO, J. T.; BODI, J. Reciclagem a quente de misturas asfálticas em usinas: alternativa para bases de elevado módulo de elasticidade. Florianópolis: XVIII ANPET - Congresso de Pesquisa e ensino em Transportes, 2004. BELL, C. A.; WIEDER, A. J.; FELLIN, M. J. Laboratory aging of asphalt agregate mixtures: field validation. Washington: Strategic highway research program, National Reserach Council, 1994. BERNUCCI et al., L. B. Pavimentação asfáltica: formação básica para engenheiros. Rio de Janeiro: Petrobrás, Associação Brasileira das Empresas Distribuidoras de Asfalto, 2007. BONFIM, V. Estudo da granulometria resultante da fresagem de revestimentos asfálticos com vistas à reciclagem in situ a frio. São Paulo: Dissertação de Mestrado apresentada à Escola Politécnica da Universidade de São Paulo, 1999. BONFIM, V. Fresagem de pavimentos asfálticos. São Paulo: Fazendo Arte Editorial, 2 ed., 112p., 2001. BROCK, J. D. Boletín técnico T-103 S: Oxidación del asfalto. USA: Astec Industries Inc, 1996. CAMPOS, O. S. Serviço de reciclagem de pavimentos realizados nas rodovias da DERSA - Desenvolvimento Rodoviário S. A. Maceió: 22ª Reunião Anual de Pavimentação, p. 363-367, 1987. CARVALHO, L. S. Simulação numérica de solos moles através de ensaio de T-BAR utilizando o método dos elementos discretos para aplicação em infraestrutura de transportes. Rio de Janeiro: Dissertação de Mestrado apresentada ao Instituto Militar de Engenharia , 250p., 2012. CASTRO, L. N. Reciclagem a frio in situ com espuma de asfalto. Rio de Janeiro: Dissertação de Mestrado apresentada a Universidade Federal do Rio de Janeiro, 156p., 2003. COBERTT, L. W. Composition of asphalt based on generic fraction using solvent deasphalting elution - adsorption chromatography and densimetric characterization. Chem: Analytical Chemistry, v. 41, 576p., 1969. COSTA, C.; PINTO, S. O uso de reciclagem de pavimentos como alternativa para o desenvolvimento sustentável em obras rodoviárias no Brasil. São Paulo: Revista Engenharia, ed. 602, p. 96-102, 2011. 108 COSTA, K. A.; GUIMARÃES, A. R. Um estudo comparativo sobre envelhecimento de curto prazo e longo prazo de ligante asfáltico modificado. Joinville: XXVI ANPETCongresso Nacional de Ensino e Pesquisa em Transporte, 2012. DAVID, D. Misturas asfálticas recicladas a frio: estudo em laboratório utilizando emulsão e agente emulsionado. Porto Alegre: Dissertação de Mestrado apresentada ao programa de Pós Graduação em Engenharia Civil da Universidade Federal do Rio Grande do Sul, 2006. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 053. Misturas betuminosas: percentagem de betume. Rio de Janeiro: DNER, 1994a. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 085. Material finamente pulverizado: determinação da massa específica real. Rio de Janeiro: DNER, 1994b. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 117. Mistura Betuminosa: determinação da densidade aparente. Rio de Janeiro: DNER, 1994c. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM. Programa de capacitação de pessoal do DNER: curso RP 9 - reciclagem de pavimentos. Rio de Janeiro: DNER, 1994d. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 043. Misturas betuminosas a quente - ensaio Marshall. Rio de Janeiro: DNER, 1995a. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 084. Agregado miúdo: determinação da densidade real. Rio de Janeiro: DNER, 1995b. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM. Manual de Pavimentação. Rio de Janeiro: DNER, 2 ed., 320p., 1996. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 081. Agregados: determinação da absorção e da densidade de agregado graúdo. Rio de Janeiro: DNER, 1998a. DNER. DEPARTAMENTO NACIONAL DE ESTRADAS DE RODAGEM - ME 083. Agregados: análise granulométrica. Rio de Janeiro: DNER, 1998b. DNIT. DEPARTAMENTO NACIONAL DE INFRAESTRUTURA DE TRANSPORTES ES 033. Pavimento flexível: concreto asfáltico reciclado a quente na usina. Rio de Janeiro: DNIT, 2005. DNIT. DEPARTAMENTO NACIONAL DE INFRAESTRUTURA DE TRANSPORTES. Manual para atividades ambientais rodoviárias. Rio de Janeiro: DNIT, 437p., 2006a. 109 DNIT. DEPARTAMENTO NACIONAL DE INFRAESTRUTURA DE TRANSPORTES ES 031. Pavimentos flexíveis: concreto asfáltico. Rio de Janeiro: DNIT, 2006b. DNIT. DEPARTAMENTO NACIONAL DE INFRAESTRUTURA DE TRANSPORTES ME 135. Pavimentação asfáltica: misturas asfálticas: determinação do módulo de resiliência. Rio de Janeiro: DNIT, 2010a. DNIT. DEPARTAMENTO NACIONAL DE INFRAESTRUTURA DE TRANSPORTES ME 136. Pavimentação asfáltica: determinação da resistência à tração por compressão diametral. Rio de Janeiro: DNIT, 2010b. FILHO, J. P. Estudo de casos envolvendo o projeto de pavimentos asfálticos reconstruídos por reciclagem a frio in situ. São José dos Campos: Dissertação de Mestrado apresentada ao Curso de Engenharia em Infraestrutura Aeronáutica do Instituto Tecnológico de Aeronáutica, 2003. GLITA, S. Contribuition à l'étude physico-chimie des bitumes. Havre: Tese de Doutorado apresentada à Faculté des Sciences et Techniques de l'Université du Havre, 1988. GUIMARÃES, A. R.; DORNELLAS, T. B. Estudo Comparativo do Comportamento Mecânico de Lateritas do Amazonas Utilizadas no Pavimento da BR-319/AM - Lote C. Gramado: Congresso Brasileiro de Mecânica dos Solos e Engenharia Geotécnica, 2010. HARMAN, T.; BUKOWSKI, J. R.; MONTIER, F. The history and future challenges of giratory compaction 1939 to 2001. Washington: Transportation Research Board (TRB), 2002. HOLTZ, K.; EIGHMY, T. T. (2000). Scanning european advanceds in the use of recycle materials in highway construction. USA: Revista Public Roads, v. 4, n. 1, 2000. Página da internet: www.fhwa.dot.gov/publications/publicroads/00julaug/recycscan.cfm. Último acesso em 17/04/2012. IBARRA, J. A. Estudio del comportamento de mesclas bituminosas recicladas em caliente em planta. Barcelona: Tese de Doutorado apresentada à Universidade Politécnica de Cataluña, 232p., 2003. IBP. INSTITUTO BRASILEIRO DE PETRÓLEO. Informações báscias sobre materiais asfálticos. Rio de Janeiro: Gráfica do Instituto Brasileiro de Petróleo, 2 ed., 1994. KANDHAL, P. S. Recycling of asphalt pavements-an overview. USA: Proceedings Association of Asphalt Paving Technologists (AAPT), v. 66., 1997. KANDHAL, P. S.; KOEHLER, W. S. Marshall mix design method: current practices. San Antonio: Proceedings Association of Asphalt Paving Technologist Technical Sessions, v. 54, 1985. 110 KANDHAL, P. S.; MALLICK, R. B. FHWA Pavement recycling guidelines for state and local governments. Washinton: Federal Highway Administration, Department of Transportation, FHWA-SA-98-042, 1997. LAMONTAGNE, J. Viellissement des bitumes modifiés polymères a usage routier par simulations et techniques spetrscopiques. Marseille: Tese de Doutorado apresentada a Faculté des Sciences et Techniques de Marseille Saint-Jérôme, Université de droit, d'Economie et des Sciences d'Aix-Marseille III, 2002. LEITE, L. F. Estudos de preparo e caracterização de asfaltos modificados por polímero. Rio de Janeiro: Tese de Doutorado apresentada ao Instituto de Macromoléculas Professora Eloisa Mano, IMA/UFRJ, 1999. LIMA, A. T. Caracterização mecânica de misturas asfálticas recicladas a quente. Fortaleza: Dissertação de Mestrado apresentada ao Programa de Mestrado em Engenharia de Transportes da Universidade Federal do Ceará, 2003. MIRZA, M. W.; WITCZAK, M. W. Development of a global aging system for short and long term aging of asphalt cements, proceedings. USA: Association of Asphalt Paving Technologists, v. 74, p. 393-430, 1995. MOMM, L.; DOMINGUES, F. A. Reciclagem de pavimentos à frio in situ superficial e profunda. Cuiabá: 29ª Reunião Anual de Pavimentação, 1995. MORILHA JR., A. Estudo sobre a ação de modificadores no envelhecimento dos ligantes asfálticos e nas propriedades mecânicas e de fadiga nas misturas asfálticas. Florianópolis: Dissertação de Mestrado apresentada ao programa de Pós-Graduação em Engenharia Civil da Universidade Federal de Santa Catarina, 165p., 2004. MOTTA, L. G. Princípios do projeto e análise superpave de misturas asfálticas. Rio de Janeiro: Instituto Brasileiro de Petróleo, 1996. NASCIMENTO, M. V. Estudo do comportamento mecânico de misturas asfálticas recicladas. Campina Grande: Dissertação de mestrado apresentada ao Programa de PósGraduação de Engenharia Civil e Ambiental da Universidade Federal de Campina Grande, 2011. NICHOLLS, C. Asphalt surfacings: a guide to asphalt surfacing and treatments used for the surface course of road pavements. Londres: Transport Research Laboratory, 1996. PARANHOS, C. S., & TUCHUMANTEL JR, O. Reciclagem a frio. Rio de Janeiro: 11º Encontro de Asfalto do Instituto Brasileiro de Petróleo, p. 255-288, 1992. PETERSON et al. Effect of composition on asphalt recycling agent performance. Washington: Transportation Research Record 1436, National Research Council, 1994. 111 PINTO, I. E. Estudo das características físicas e mecânicas de misturas recicladas com espuma de asfalto. São Paulo: Dissertação de Mestrado apresentada ao Departamento de Engenharia de Transportes da Escola Politécnica da Universidade de São Paulo, 2002. PINTO, S. Estudo do comportamento à fadiga de misturas betuminosas e aplicações na avaliação estrutural de pavimentos. Rio de Janeiro: Tese de Doutorado apresentada a Universidade Federal do Rio de Janeiro/COPPE, 1991. PREGO, A. S. Evolução do sistema rodoviário. Rio de Janeiro: Maio Gráfica Editora e Comércio Ltda, 1 ed., 2001. REIS, A. C. C.; GUIMARÃES, A. C. R. Um equipamento protótipo em escala reduzida para reciclagem a quente de misturas asfálticas. Rio de Janeiro: XVI Congresso IberoLatinoamericano do Asfalto, v. 3, p. 2132-2140, 2011. REIS, A. C. C.; GUIMARÃES, A. C. R. Inovação Tecnológica: propriedades mecânicas de misturas asfálticas recicladas a quente em usina protótipo. Joinville: XXVI ANPET - Congresso de Ensino e Pesquisa em Transporte, 2012a. REIS, A. C., & GUIMARÃES, A. R. Metodologia de reciclagem a quente de concreto asfáltico em usina protótipo. São Luís: 18ª Reunião Anual de Pavimentação, 2012b. ROBERTS et al. Hot mix asphalt material, mixture, design and construction. Maryland: NAPA Education Foundation, 1996. ROHDE, L. Estudo de misturas asfálticas de módulo elevado para camadas estruturais de pavimentos. Porto Alegre: Tese de Doutorado apresentada ao Programa de PósGraduação em Engenharia Civil da Universidade Federal do Rio Grande do Sul, 2007. ROSTLER, F. S., WHITE, R. M. Influence of chemical composition of asphalts on performance, particulary durability. USA: American Society of Testing and Materials, Special Technical Publication, Transportation Research Board, 1959. SACHET, T. Controle tecnológico de obras rodoviárias envolvendo a reciclagem in situ de bases granulares de pavimentos asfálticos. Passo Fundo: Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia da Faculdade de Engenharia e Arquitetura da Universidade de Passo Fundo, 2007. SENÇO, W. Manual de técnicas de pavimentação. São Paulo: Editora Pini, v. 2, 2001. SHELL. Shell bitumen handbook. Inglaterra: Editora Shell, 2003. SILVA, A. M. Avaliação do comportamento de pavimentos com camada reciclada de revestimentos asfálticos a frio com emulsão modificada por polímero. São Paulo: Dissertação de Mestrado apresentada ao Departamento de Engenharia de Transportes da Escola Politécnica da Universidade de São Paulo, 2011a. 112 SILVA, J. S. Avaliação dos efeitos de produtos rejuvenescedores em misturas asfálticas. Brasília: Tese de Doutorado apresentada ao Departamento de Engenharia Civil e Ambiental da Universidade de Brasília, 2011b. SILVA, L. Contribuição ao estudo do envelhecimento de ligantes asfálticos: influência da adição de polímeros e comportamento frente a ação UV. Porto Alegre: Tese de Doutorado apresentada ao Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e de Materiais da Universidade Federal do Rio Grande do Sul, 2005. SILVEIRA, M. A.; MOREIRA, H. S.; SOARES, J. B. Estudo de dosagem de misturas asfálticas recicladas a frio no Ceará. Porto Alegre: 11ª Reunião de Pavimentação Urbana, 2003. SOARES et al. , J. B. Dimensionamento mecanístico de reforço considerando alternativa de base com revestimento fresado incorporado. São Paulo: Simpósio Internacional de Manutenção e Restauração de Pavimentos e Controle Tecnológico, 2000. SOARES et al., J. B. O efeito da consistência do CAP no teor ótimo e nas propriedades das misturas asfálticas. São Carlos: XIII ANPET - Congresso de Pesquisa e Ensino em Transportes, v. 1, 1999. SOUZA, F. S. Avaliação do desempenho de pavimentos restaurados por meio de técnicas de reciclagem de materiais de pavimentação. Ouro Preto: Dissertação de Mestrado apresentada ao Mestrado Profissional em Engenharia Geotécnica do Núcleo de Geotecnia da Escola de Minas da Universidade Federal de Ouro Preto, 2009. SOUZA, M. R. Efeitos de fibras sintéticas nas propriedades de ligantes e concretos asfálticos. Brasília: Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Geotecnia da Universidade de Brasília, 2010. SUZUKI et al., C. Y. Avaliação estrutural de trecho experimental urbano de pavimentos asfáltico reciclado a frio. Rio de Janeiro: 35ª Reunião Anual de Pavimentação, 2004. TERREL, R. L., & FRITCHEN, D. R. Laboratory performance of recycld asphalt concrete. USA: American Society for Testing and Materials, 1978. TONIAL, I. A. Influência do envelhecimento do revestimento asfáltico na vida de fadiga de pavimentos. Rio de Janeiro: Dissertação de Mestrado apresentada à Universidade Federal do Rio de Janeiro/COPPE, 2001. TUCHUMANTEL JR., O. Reciclagem de pavimentos: conceitos, interpretações e controle. Florianópolis: 23ª Reunião Anual de Pavimentação, 1988. USACE. Hot mix asphalt paving handbook. USA: U.S. Army Corps of Engineers, 2000. VASCONCELOS, K. L.; SOARES, J. B. Projeto de misturas de concreto betuminoso reciclado a quente com diferentes teores de material fresado. Quito: XII Congresso Ibero-Latinoamericano do Asfalto, 2003. 113 WHITEOAK, D. Shell betumen handbook. Inglaterra: Editora Shell, 1990. WIRTGEN. Misturas de materiais a frio: preparação e processos. Alemanha: Wirtgen GmbH, 1999. YEAN, T. F.; EDERMAN, J. G.; POLLACK, S. S. Investigation of the structure of petroleum asphaltenes by X-ray diffraction. Pittsburgh: Analytical Chemistry Mellon Institute, v. 33, n. 11, 1961. YEN, T. F. Asphaltene/resin plus oil interconversion: an investigation into colloidal model of asphaltenes. Roma: Whorkshop the Chemical Components and structure of asphaltic materials, 1991. 114