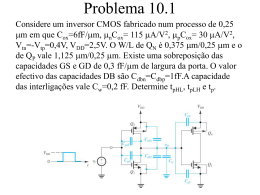

CONFIABILIDADE APLICADA A SISTEMAS CRÍTICOS DE ALIMENTAÇÃO ELÉTRICA. AUMENTO DA DISPONIBILIDADE E ABANDONO DO SISTEMA TRADICIONAL. Antonio Wotecoski (1) Resumo A alimentação elétrica de sistemas críticos, tais como controladores, SDCD’s, iluminação de emergência, proteções e instrumentação, deve operar adequadamente mesmo numa eventual falha do sistema elétrico normal, a fim de evitar situações que agravem as paradas de emergência de plantas industriais, comerciais e outras que necessitem de alimentação elétrica para sistemas críticos. Este estudo evidencia alguns problemas típicos de projeto, instalação, operação e manutenção de alimentação elétrica de sistemas críticos de uma planta petroquímica, tais como falta de flexibilidade e redundância, falhas humanas, falhas de modo global e falhas na especificação de equipamentos seguros e confiáveis. Propõe, através do estudo de confiabilidade e de análise global do sistema, uma nova topologia de equipamentos e de sistema. A identificação dos pontos de melhoria de confiabilidade é obtida através da coleta de dados de falhas e da obtenção do MTBF dos blocos que compõem os equipamentos de alimentação crítica. Como resultado, é obtido um novo conceito de equipamento e sistema, com topologia redundante e distribuída, reduzindo as falhas de modo global, falhas humanas e custos de manutenção, simplificando sistemas e diminuindo tempo de reparo. Após a definição da nova filosofia de equipamento e sistema, o mercado fornecedor desenvolveu a solução pretendida com os ganhos de confiabilidade requeridos. (1) Engenheiro Eletricista - Engenheiro de Equipamentos Refinaria Presidente Getúlio Vargas, REPAR, PETROBRAS S.A. 1. INFORMAÇÃO TEÓRICA Algumas indústrias, como as petroquímicas, necessitam controles normalmente ligados aos seus processos, que não só otimizam a produção, informam aos operadores sua real condição, controlam automaticamente variáveis de processo e transmitem informações a bancos de dados, mas, acima de tudo, tomam decisões durante instabilidade do processo ou falha de parte dele. O objetivo de parte do controle é monitorar, identificar e tomar de decisão diante das situações anormais, conduzindo o processo a uma parada segura, visando à segurança pessoal, das instalações e do meio ambiente. Grande parte do tempo, com situação produtiva normal, estes controles tem função de ajustes no processo, com as seguintes metas: • • • Otimizar a produção com sistemas especialistas. Reduzir emissões indesejáveis ao meio ambiente, reduzindo a poluição. Auxiliar a equipe de operação na tomada de decisão sobre liberações e interferência no processo. Outros sistemas também fazem parte do processo, como é o caso de energia elétrica, vapor, ar de instrumentos, ar comprimido, iluminação, comunicação, segurança, entre outros. Todos estes sistemas utilizam, para seu correto funcionamento, uma alimentação elétrica auxiliar, que se torna uma fonte crítica devido à função dos equipamentos alimentados. A taxa de falhas dos sistemas convencionais de alimentação elétrica, concessionárias ou geração própria, não condiz com a necessidade de confiabilidade requerida pelo processo e seus sistemas auxiliares. Acrescente-se o fato de que no momento em que os sistemas elétricos falham, ocorrem grandes distúrbios no processo, havendo necessidade do controle continuar operando adequadamente para tomada de decisão, informação e condução da planta a uma condição ou parada segura. É, portanto, razoável se esperar que um sistema de alimentação crítica ofereça alta confiabilidade de resposta quando solicitado, pois é a única fonte presente para os instantes em que controladores, PLC’S pequenos e grandes, SDCD e SCMD, indicadores, iluminação de emergência, painéis de intertravamento, sinalizações, proteções, comandos elétricos e operacionais, entre outros, devam operar adequadamente a fim de se evitar situações que agravem as paradas de emergência. A Bateria é a solução mais comum como fonte alternativa de energia, e amplamente utilizada para prover alimentação elétrica crítica aos equipamentos nos momentos de falta da rede normal. Existem dois tipos fundamentais de alimentação elétrica crítica que são utilizadas para esta função: alimentação em corrente contínua (CC) ou corrente alternada (CA). A escolha depende do projeto e da necessidade do equipamento crítico. Normalmente os sistemas industriais de plantas petroquímicas (subestações elétricas, instrumentação, automação e intertravamento) utilizam tensões em corrente contínua de 120VCC, a qual apresenta um alto MTBF (tempo médio entre falhas) devido à sua configuração, simplicidade, facilidade de manutenção e operação. Com alimentação em corrente contínua, os sistemas redundantes são facilmente interligados. A Figura I apresenta o diagrama em blocos de um sistema de fornecimento de corrente contínua, onde pode ser observado que a confiabilidade, do ponto de vista do consumidor, depende essencialmente do banco de baterias. Figura I – Diagrama em blocos de um sistema de Corrente Contínua. Na Tabela I, estão indicados os MTBF’s dos blocos que compõem um sistema de corrente contínua. SISTEMA MTBF (horas) Rede CA 1.000 a 10.000 * Retificador 70.000 Bateria 6.000.000 ** Retificador + Bateria 6.000.000 Tabela I – MTBF dos Blocos de um Sistema de Corrente Contínua * A faixa de 1.000 a 10.000 horas, ocorre pelos diferentes modelos das Redes de Alimentação Elétrica de plantas industriais. Normalmente geradores internos às plantas aumentam o MTBF da Rede CA. ** MTBF de Bancos de Baterias é diretamente proporcional à qualidade das Baterias e à capacitação das equipes de manutenção. Alguns equipamentos e sistemas, somente podem ser alimentados em corrente alternada, necessitando converter a energia confiável de bancos de baterias, novamente em tensão alternada. Para isto, associa-se um Inversor ao sistema de corrente contínua, resultando em um sistema de energia ininterrupta com corrente alternada. Este, embora muito mais confiável que a rede normal, depende principalmente da confiabilidade do Inversor, que possui tempo médio entre falhas muito menor que o estágio Retificador + Bateria. Por este motivo, os No-Breaks ou UPS como são chamados os equipamentos que fornecem CA críticos, permitem alimentação alternativa (by-pass pela rede), conseguindo-se assim alguma redundância, sempre com o objetivo de aumentar a confiabilidade. Na Figura II, podemos observar o diagrama em blocos de um No-Break convencional. Figura II – Diagrama em Blocos de um No-Break ou UPS típico. Na Tabela II estão indicados os MTBF’s típicos de um sistema de alimentação de 120VCA através de um No-Break. Os valores indicados na Tabela I e Tabela II foram obtidos em consulta a fabricantes e representam a média entre diversos dados fornecidos. SISTEMA Rede CA normal Retificador + Bateria = Sistema CC UPS ou NO-BREAK = Sistema CA UPS com chave estática (by-pass automático). MTBF (horas) 10.000 6.000.000 70.000 400.000 Tabela II- MTBF’s de um sistema No-Break. 2. APRESENTAÇÃO O estudo trata apenas dos sistemas de alimentação elétrica crítica em Corrente Alternada (120 VCA), embora em alguns momentos, tratemos do estágio retificador e bateria, pois fazem parte de um No-Break. O desenvolvimento está baseado em um sistema elétrico de uma refinaria da Petrobras, embora possa ser perfeitamente aplicado em qualquer instalação industrial, comercial, subestações elétricas do sistema de potência e hospitais. A Petrobras há alguns anos vem sofrendo com ocorrências de paradas completas e parciais de plantas petroquímicas, no refino e na produção de petróleo, com elevado risco às pessoas, ao meio ambiente e às instalações, devido às falhas de alimentação elétrica em sistemas críticos. Grupos especiais de análise já foram criados, procedimentos e padrões de operação e manutenção foram elaborados com o objetivo de minimizar os efeitos indesejáveis acima citados. Este estudo vai conduzir a um aprofundamento e entendimento das necessidades de consumidores críticos, analisar os modos de falhas mais comuns e propor uma nova forma de solução. Muitas das falhas ocorridas nestes sistemas partem de erros humanos, operacionais e de manutenção, que, através de uma proposta de configuração redundante e distribuída, serão minimizados, proporcionando melhoria da confiabilidade. A Refinaria Presidente Getúlio Vargas (REPAR) já implantou em parte dos seus sistemas de 120 VCA crítico a solução aqui indicada, estando em processo de implantação os demais sistemas, com previsão de conclusão para 2007. 3. LEVANTAMENTO DE DADOS Foram levantados os dados de falhas de relatórios de manutenção da REPAR e outras Unidades com registros de falhas, objetivando identificar os blocos, estágios e até mesmo quais componentes mais apresentavam defeitos. Neste levantamento foram incluídas as falhas humanas que ocasionaram desligamentos de equipamentos críticos. Foi necessário realizar uma pesquisa junto aos homens de manutenção, pois desejávamos saber das dificuldades e dos tempos de reparos, uma vez que estes não puderam ser obtidos dos registros de falhas. O resultado com os tipos de falhas e o número de vezes que ocorreram, estão indicadas no Gráfico I. Quanto ao tempo de reparo, alguns dados obtidos foram de grande valor e serão utilizados para embasar decisões na seqüência deste estudo. Gráfico I – Número de falhas por tipo de falha A Tabela III foi obtida de fabricantes, especificamente para os blocos internos de um No-Break. Como podemos observar, o tempo médio entre falhas indica claramente a performance dos diversos blocos. SISTEMA Retificador Bateria Inversor Chave Estática MTBF (horas) 70.000 6.000.000 50.000 500.000 Tabela III - Tempo Médio Entre Falhas típico por Bloco de No-Break 4. ANÁLISE DOS DADOS Do Gráfico I, podemos verificar que o inversor é a parte que mais falha. Isto coincide com os dados de MTBF dos fabricantes. Com algum esforço, pode-se verificar que dentro do bloco inversor, a parte de potência é o ponto fraco e com maior número de falhas. Fazendo um cruzamento com a falha nos ventiladores do circuito de potência do inversor e a sujeira que prejudica a dissipação térmica e provoca outras falhas em cartões eletrônicos, chegamos às seguintes conclusões para aumento da confiabilidade: 1. O bloco inversor, pelo menos seu estágio de potência, deveria ser modular e o ventilador deveria ser instalado de forma que o fluxo de ar tivesse apenas contato com o dissipador e não com as placas eletrônicas. 2. Este módulo deveria ser extraível, evitando-se assim manobras, diminuindose o tempo de reparo. 3. Este módulo deveria ser padronizado, diminuindo-se itens de estoque e aumentando-se a qualidade da manutenção (menos itens para treinamento). 4. Os módulos seriam na configuração N+1, ou seja, para um bloco de cargas de 5 kVA, teríamos 03 módulos de 2,5 kVA. Quando um dos módulos entrasse em falha, sairia de operação automaticamente, sem comprometimento da potência fornecida. Para substituir seu ventilador, seria tirado de operação de manualmente, sem afetar os demais módulos e sem manobra na parte de potência, como os atuais No-Breaks. A substituição por um módulo em reserva seria a simples retirada e colocação de novo módulo, com tempos de reparos curtos e poucas manobras (menos falhas humanas). A Figura III mostra um esquema simplificado do estágio inversor e chave estática com a visão de inversores modulares. Figura III – Diagrama simplificado Inversor Modular N+1 É importante observar que nesta configuração atuamos em pelo menos quatro das maiores falhas do sistema: inversor, ventilador, sujeira e falha humana. Para o item bateria, a análise baseia-se na configuração redundante de instalações existentes. Se em uma Casa de Controle de Processo (CCP), temos quatro No-Breaks, seriam necessários 04 bancos de baterias, um para cada equipamento. Isto leva ao inconveniente que para um determinado equipamento, a falta do banco por falha ou por retirada de operação quer para troca, quer para ensaio de capacidade, implica em diminuição drástica da confiabilidade e em manobras nos sistema crítico. Idealizamos então um novo conceito de projeto, onde teremos o bloco de corrente contínua separado do inversor. Para cada área, serão necessários apenas dois sistemas ou blocos de corrente contínua redundantes. Cada sistema deve ser capaz de fornecer toda a energia necessária, tornando assim o fornecimento de corrente contínua para os inversores de fácil liberação, para troca e ensaios de capacidade, sem perder confiabilidade. A alimentação em 120 VCC torna a configuração dos bancos de baterias e retificador muito simples, pois de acordo com a NR10, até este valor de tensão contínua, os requisitos de segurança são minimizados. A alimentação para cada inversor deverá ser dupla com ligação através de diodos, que permitam uma ligação redundante ativa, diminuindo as falhas humanas por manobra indevida. A Figura IV mostra um diagrama elementar, com as ligações e os sistemas envolvidos. Observe-se a fácil ampliação de inversores com apenas dois sistemas de corrente contínua (dois retificadores e duas baterias). Figura IV – Diagrama com os estágios retificador e bateria separado do inversor. 5. ANÁLISE DO SISTEMA EXISTENTE As análises apresentadas até o momento, indicam a possibilidade de um aumento significativo da confiabilidade. Uma questão ainda deve ser abordada, pois temos oportunidade de melhoria; o novo inversor embora modular (N+1), com alimentação dupla de corrente contínua, refrigeração passando apenas pelo dissipador, ventilador em cada módulo, com fácil substituição, reduzido número de manobras para manutenção, pode falhar. Considerando que cada inversor alimenta um bloco de cargas críticas em 120 VCA, uma eventual falha colocaria todo este bloco em situação de emergência ou desligamento indevido. Deve-se buscar solução para evitar as falhas de modo global, que por falta de uma fonte crítica, conduzem diversos sistemas ao mesmo tempo a uma falha de operação. Deve-se introduzir o conceito e a filosofia de alimentação distribuída, ou seja, implementar dupla alimentação em cada consumidor. Esta solução, por sua vez, torna necessária a utilização de uma chave estática para cada consumidor, que deverá ter potência útil reduzida em relação à nominal e sem ventilação forçada, com a melhor configuração, cujo MTBF seja o mais alto possível. Devido ao grande número de peças empregadas, uma chave para cada consumidor, por ser a etapa final da alimentação crítica. Finalmente, faremos uma análise do próprio consumidor. Tomemos como exemplo real, a alimentação das fotocélulas de uma das caldeiras da REPAR. Cada caldeira possui 06 queimadores, com duas fotocélulas por queimador. O desligamento do queimador se dará se as duas fotocélulas indicarem falha de chama. A alimentação elétrica para os sensores destas fotocélulas é 120 VCA e uma falha na alimentação elétrica leva o sistema a uma condição segura que é o apagamento do queimador. Estudando cada consumidor, com foco no aumento da confiabilidade de suas alimentações elétricas, observou-se que com pequena alteração de projeto poderíamos dividir a alimentação em dois grupos distintos. Somente ocorreria um desligamento geral da caldeira por falha elétrica se os dois conjuntos, ao mesmo tempo, perdessem a alimentação. 6. DESENVOLVIMENTO DE FORNECEDORES. Para a implantação do estudo e das propostas mencionadas, fomos ao mercado nacional e internacional buscar equipamentos e tecnologias para solução dos problemas que estávamos tendo. Iniciamos com cinco fornecedores internacionais e quatorze fornecedores nacionais de No-Breaks. Não foi encontrada qualquer empresa que fornecesse a solução requerida. Assim, foi iniciado trabalho de desenvolvimento chamando várias empresas e mostrando a solução esperada. Não foi admitido solução com adaptação de sistemas existentes, mas sim, foi mostrado que os equipamentos existentes estavam comprometendo as unidades cujo objetivo era alta performance e maior segurança. Empresas internacionais insistiram em adquirirmos suas soluções, argumentando que eram soluções já testadas e aprovadas no mundo inteiro, mas soluções parecidas com aquelas que estavam proporcionando situações indesejadas. Foi com observações na área de telecomunicações que se começou a identificar, que parte de nosso estudo já tinha algum desenvolvimento com equipamentos produzidos no sistema modular. Havia apenas a necessidade de projetar para nossos níveis de tensão de entrada (120VCC) e tensão de saída (120VCA). Apenas quatro empresas nacionais concordaram em iniciar o estudo para desenvolvimento e projeto visando atendimento à nossa necessidade. Os prováveis fornecedores, para poderem apresentar suas propostas comerciais deveriam apresentar um protótipo de inversor modular e chave estática de pequena potência com as características anteriormente descritas. Os protótipos seriam analisados, com ensaios e testes, objetivando a mitigação das atuais falhas em sistemas semelhantes existentes. Apenas duas empresas completaram todos os requisitos de fabricação do protótipo para inversor modular e três empresas para chave estática e, apenas estas foram capacitadas a participar das propostas para fornecimento. 7. DIAGRAMAS A Figura V apresenta um diagrama simplificado de um sistema existente antigo, hoje já modificado, de uma das unidades da REPAR. Deve-se observar que cada No-Break possuía seu banco de baterias e seu retificador. Seu estágio inversor era único, com uma chave estática alimentando um bloco de consumidores de 120 VCA crítico. Figura V – Diagrama configuração antiga. Neste diagrama pode ser observados os inconvenientes citados anteriormente, como fotocélulas da caldeira 1 que são alimentadas por um único No-Break, com um banco de baterias e uma única chave estática. Os bancos de baterias não são redundantes. Os compressores C e D são alimentados por um único No-Break e uma falha neste, pode provocar a interrupção de fornecimento de ar de instrumentos e em muitas situações a parada geral da Refinaria. O próximo diagrama, Figura VI, mostra a nova topologia, já com as considerações apresentadas até o momento. Deve-se observcar que, com este novo sistema de alimentação, as fotocélulas da caldeira 1 têm, além da alimentação dupla, provenientes de diferentes inversores modulares, com MTBFs mais altos, também chaves estáticas próximas ao seu painel de controle (alimentação distribuída). Para o desligamento de uma caldeira por perda de alimentação são necessários desligamentos simultâneos de 03 fontes de 120 VCA (dois inversores e um By Pass). Figura VI – Diagrama configuração atual. FCA = Fotocélulas Caldeira, lado A dos queimadores. FCB = Fotocélulas Caldeira, lado B dos queimadores. CE = Chave Estática. 8. Conclusão O estudo apresentado teve todo seu embasamento em informações obtidas das equipes de manutenção, principalmente dos relatórios de falhas, onde haviam informações dos modos de falhas e de alguns tempos envolvidos para reparos.As informações, sobre os valores de MTBF’s de alguns blocos de equipamentos, fornecidas pelos fabricantes, deram embasamento teórico sobre as ações e propostas envolvidas. Em cada passo do estudo, verificou-se que havia evolução não só no aumento do MTBF, mas em outras questões como menor probabilidade de falha humana e menor tempo de reparo, porém, o sistema ainda poderia apresentar falhas. Observou-se que, na tentativa de descobrir formas menos ortodoxas, foram encontradas soluções simples e antes não observadas, o que indicou a necessidade de ampla análise de todo o sistema envolvido e não apenas substituir equipamentos. Fato relevante foi a não aceitação de equipamentos prontos e em desacordo com o requerido, gerando adaptações de projeto e de instalação, como o sistema existente, onde para cada No-Break havia três transformadores de adaptação das tensões de entrada e saída. O acompanhamento de todas as etapas de desenvolvimento e fabricação, tendo como meta corrigir as falhas anteriores, levaram a uma produção final com bons níveis de detalhes e aumento de confiabilidade. Atualmente, com uma etapa do projeto já implantada, outros órgãos da Petrobras e outras empresas estão realizando os mesmos estudos e implantando soluções similares, baseadas em aumento de confiabilidade de equipamentos e sistemas. 9. Bibliografia. KARDEC, ALAN; LAFRAIA, JOÃO R. Gestão estratégica e técnicas preditivas. Rio de Janeiro, RJ: Qualitymark: ABRAMAN, 2002. KARDEC, ALAN; LAFRAIA, JOÃO R. Gestão estratégica e confiabilidade. Rio de Janeiro, RJ: Qualitymark: ABRAMAN, 2002. Confiabilidade – Sistemas de Energia CC e CA. São Paulo, SP: Adelco. RICARDO, RAFAEL. Manual técnico – chave estática. São Paulo, SP: Tectrol. 2005. ROBERTO, JOSÉ. Manual técnico – sistema inversor. São Paulo, SP: Tectrol. 2005. MARIZ JR ,JOEL T.; MIRANDA, JOSE A. Tópicos de Confiabilidade – CENEL. Rio de Janeiro, RJ: PETROBRAS, 2001

Baixar