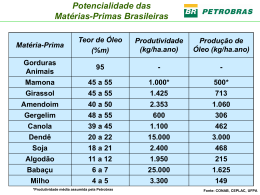

Eng. Agrônomo Reynaldo Dias de Moraes e Silva Consultor do MCT/SECIS Secretária de Ciência e Tecnologia para Inclusão Social Este trabalho pretende trazer alguns esclarecimentos a respeito dos problemas enfrentados pelo Programa Nacional de Produção e Uso do Biodiesel e mostrar alguns aspectos que vêm prejudicando seu desenvolvimento, além dos aspectos técnicos da extração do óleo de mamona e produção do biodiesel a partir desse óleo. Tanto sob o ponto de vista da produção das oleaginosas, que são as matérias primas da produção dos óleos vegetais usados para a produção do biodiesel, como sob os aspectos da tecnologia mais difundida, tanto na extração como na produção do biodiesel. Por outro lado, falar apenas dos problemas ligados à agroindústria seria também se esquecer daquela máxima, adaptada por mim, “O biodiesel e o etanol são feitos na lavoura”. Falar da produção das sementes oleaginosas que formam a base de todo o Programa é na verdade abordar a essência da questão, do por que o Programa encontra dificuldades para encontrar seu rumo. Isso parece ter acontecido com a atual capacidade instalada que deve chegar ao B – 10 até o final do ano, ou algo como 4,4 bilhões de litros por ano, sem ter a matéria prima. O CNPA e o IAC vêm trabalhando há anos em pesquisas com a mamona, que resultaram na acumulação de um vasto conhecimento científico e tecnológico, essencial para o desenvolvimento sustentável da cultura. Admitir-se que isso pode ser feito em poucos meses é ignorar o extraordinário esforço realizado durante tanto tempo, como no caso de algumas oleaginosas recentemente propostas como solução para o Programa. 1. Antigamente utilizava-se apenas o processo de extração mecânico por expressão com o uso dos antigos “pães” colocados em prensas hidráulicas de pratos. 2. Evoluiu-se para as prensas de rosca, (Expeller) que ainda deixavam de 3 até 8% de óleo na torta. 3. Muitos solventes foram testados, mas atualmente somente se utiliza uma nafta de petróleo, a hexana, de cadeia reta (parafínica), que apesar de ser muito inflamável solubiliza bem a maior parte dos óleos vegetais. O processo de extração de óleo numa unidade para mamona, caroço de algodão, germe de milho, girassol, óleo de amendoim e outros, menos o de soja segue o seguinte roteiro: a)Preparação da semente de mamona pela passagem num sistema de pré-limpeza com peneiras oscilantes, fluxo de ar e ciclone coletor; b)Condicionamento da semente elevando-se a temperatura até 80° C num aparelho apropriado chamado condicionador ou cozinhador (staker) providos de pratos aquecidos a vapor em vários níveis aonde as sementes vão descendo de prato em prato, perdem umidade e são aquecidas para reduzir a viscosidade e facilitar a prensagem; c) Prensagem das sementes numa prensa de rosca simples tipo (Expeller), obtendo-se o óleo bruto de mamona e a torta gorda com aproximadamente 12% de óleo residual; d) O óleo bruto passa num tanque pulmão decantador e vai para filtro prensa para eliminação dos sólidos e finos ou numa centrifuga de discos decantadora de vaso horizontal, tipo “decanter” nas unidades industriais de grande capacidade; e) A torta gorda vai para um extrator através de um “redler” inclinado, onde em contra corrente o solvente vai lavando a torta até seu quase esgotamento; o solvente puro lava a torta que está saindo, quase esgotada e o solvente carregado de óleo (miscela) lava a torta macerada que está entrando; o extrator pode ser longitudinal (De Smet e Lurgi) ou circular (Rotocell da Blaw Knox, Krupp, Masiero, Tecnal); f) Destilação da solução óleo de mamona – hexana (miscela) com 20 a 35% de concentração obtendo-se o óleo bruto que vai se juntar ao primeiro óleo extraído na prensa; g) Separação da hexana contida na torta, cerca de 18%, por aquecimento direto e indireto nos pratos de um aparelho vertical chamado DT – Desolventizador – Tostador, onde os vapores de hexana vão ser condensados e depois separados da água por nova destilação a vácuo e a torta depois de tratada vai para um secador, que pode ser vertical (De Smet) ou rotativo horizontal (Masiero, KRUPP), e sai com 18% de umidade ou vai direto para uma peletizadora; h) Destilação à baixo vácuo da miscela, para recuperação do solvente; i) Degomagem do óleo bruto para eliminação das gomas e mucilagens hidrossolúveis com vapor direto e retirada através de centrifugas tipo “decanter”; j) Como os aparelhos, extrator, transportadores e o DT trabalham a vácuo através de ejetores de vapor, os gases de hexana se misturam ao vapor; e o elevado custo da hexana obriga a uma separação, que é feita passando esses gases numa coluna de absorção em contra corrente com óleo mineral que é posteriormente destilado, recuperando-se o solvente e o óleo mineral retorna para a coluna; atualmente o resfriamento do óleo mineral mostrou uma capacidade maior de retenção dos vapores de hexana e é usualmente utilizado; k) Atualmente utiliza-se também na preparação prensas tipo “expander” e extrusoras que formam “pellets” porosos que têm todas as células de óleo abertas e permitem uma lavagem eficiente do solvente. Atualmente perdas de hexana de 0,15% em relação ao peso das sementes processadas somente é obtido em unidades com capacidade acima de 1.500 t. de sementes por 24 horas. Em unidades de 250 t. / 24 horas tais perdas sobem para 0,65% e em unidades menores atinge 1,0% do peso das sementes processadas elevando em demasia o custo de processamento e inviabilizando economicamente a unidade. A hexana é um hidrocarboneto de petróleo leve, contendo cerca de 45-90% de n-hexano e o restante sendo constituído por 2- e 3-metilpentano, 2,3-dimetil-butano, metil-ciclopentano e ciclohexano. A faixa de ebulição é de 63-69°C e como solvente para extração de óleos vegetais preenche a maioria dos critérios, exceto inflamabilidade e explosividade. A elevada inflamabilidade da hexana (flash-point de 10,4°C) e ponto de ebulição a 67°C (140°F) com elevada pressão superficial de vapor, além de ser altamente explosiva em mistura com o ar, de apenas partes por milhão, exigindo caros e complexos sistemas de funcionamento a vácuo e de recuperação do solvente, sempre motivou os engenheiros de processo a procurarem outros solventes que não apresentassem os riscos de explosão dela. Seu preço gira em torno de US$1,465.00/MT FOB – Roterdam. O nível de hexano residual no óleo deve ser menor que 500 mg/kg, resíduo considerado insatisfatório pelos defensores dos produtos orgânicos. A extração do óleo de mamona no Brasil, de certa forma ficou na última década, vinculada às características do mercado, aonde a procura estava voltada principalmente para o tipo 1, medicinal, de uso farmacêutico, obrigatoriamente extraído com prensas a frio. Devido a sua elevada viscosidade, as perdas na extração são muito elevadas aumentando muito seu custo. As vezes é usado solvente na torta prensada para retirada do óleo residual. Esse óleo chega a custar atualmente R$4.000,00 a R$5.000,00 a tonelada em São Paulo. Em 2000, de 6 empresas extraindo óleo de mamona e 3 em fase de instalação, apenas 3 apresentavam capacidade condizente com processo de extração por solvente, e as outras, claramente processo de extração por prensa, provavelmente para a produção de óleo medicinal. Na década de 1980 o Brasil chegou a ser um importante produtor e exportador de óleo de mamona do tipo industrial principalmente extraído por solvente. Em algumas regiões do país, a propriedade rural está muito dividida e a possibilidade de culturas oleaginosas em grandes extensões continuas se torna impossível, como na região Nordeste, a região mais propicia para a produção da mamona. A construção de plantas de extração de óleo de mamona com hexana significaria, capacidade de processamento de volumes em uma única unidade, que ultrapassam a própria fronteira da região. Assim, tornou-se necessário o desenvolvimento de uma tecnologia de extração que permitisse a construção de uma unidade de pequena capacidade, capaz de atender a produção local, sobretudo pela necessidade de integração dos agricultores num processo associativo ou cooperativo, que permitisse obviar a passagem pelo mercado, onde predomina uma relação vendedor – comprador totalmente assimétrica em poder de mercado. A forma de atingir tal objetivo significava a substituição da hexana por um solvente que não apresentasse o caráter muito inflamável desta e um ponto de ebulição mais alto. O óleo de mamona sendo 100% miscível no etanol a frio, com a substituição da hexana pelo etanol, estaria plenamente resolvida a questão. O óleo de mamona, também é pouco solúvel na hexana parafínica, exigindo o uso da hexana cíclica (aromática) de custo mais elevado. O novo processo de extração do óleo de mamona com etanol foi desenvolvido e implantado numa unidade com capacidade para moer 24 t. de sementes de mamona em 24 horas e 10 mil litros de óleo de mamona por dia, na cidade de Pesqueira em Pernambuco, para a Prefeitura com o apoio do Ministério da Ciência e Tecnologia. A unidade de extração está integrada com uma usina de biodiesel que também utiliza uma tecnologia diferente da transesterificação. Utiliza uma tecnologia que separa as reações de hidrólise e de esterificação em processo contínuo, com catalisador heterogêneo, na temperatura de 60ºC na pressão ambiente. A usina opera em três turnos de 8 horas, com capacidade de moagem de 8 toneladas por turno produzindo 10.500 litros de óleo de mamona degomado e branqueado por dia, com a capacidade de moagem de cerca de 24 toneladas de sementes de mamona por dia e 8.500 t por safra. Uma das grandes vantagens da utilização do etanol como solvente reside na possibilidade de construção de usinas de pequena capacidade como a de 10.000 litros por dia, adequadas ao Nordeste. O resultado com um adiantamento aos produtores R$ 0,75/ kg de semente de mamona e vendendo o biodiesel pelo preço médio alcançado no penúltimo leilão da ANP de R$2,69/litro, apresenta uma TIR = 80,50 (Taxa Interna de Retorno), muito superior aos resultados das grandes unidades. Utiliza o etanol hidratado que custa R$1,00 por litro contra R$ 3,80 por litro da hexana parafínica. A tecnologia de produção de biodiesel adotada em Pesqueira é extremamente simples e eficiente: 1. O óleo de mamona branqueado é aquecido a 70ºC num trocador de calor e misturado com vapor condensado num misturador, formando uma fina emulsão. 2. Essa emulsão vai para o alto de um reator (coluna) que está cheio de “pellets” de MgO que age como catalisador heterogêneo e desce em finas camadas escorrendo em íntimo contato com o catalisador. 3. Na base do reator essa emulsão já está separada em duas fases: o glicerol diluído na água da emulsão e os ácidos graxos que vão para uma centrífuga onde são separados. 4. Os ácidos graxos são secados á vácuo e voltam para um tanque de mistura com etanol hidratado. 6. A mistura com etanol é uma solução completa devido a elevada solubilidade dada pelo ácido ricinoleico no etanol e vai para o alto do segundo reator escorrendo pelo catalisador da mesma forma que no primeiro e sai na base da coluna duas fases: água de desidratação de processo + água de desidratação do etanol e o éster etílico dissolvido em etanol anidro. 7. A mistura vai para uma segunda centrífuga onde a água é separada da solução do biodiesel e vai ser misturada com a água de refrigeração e o solução vai para um vaso destilador á vácuo. 8. O etanol é recuperado num condensador e o éster etílico puro (biodiesel) passa por um resfriador e vai para o tanque de estocagem intermediária. 9. O glicerol dissolvido em água vai para um tanque de ajuste do pH com ácido sulfúrico e passa por um filtro indo para o destilador. 10. O destilador a vácuo tem um dispositivo de controle da densidade e uma válvula de refluxo que é aberta quando atinge a densidade correspondente a 98% de concentração. 11. A temperatura adotada em alto vácuo impede o arraste do glicerol, que vai para um tanque de estocagem e o condensado para a torre de resfriamento. 12. O catalisador pode durar até 30 dias se for regenerado com lavagem com etanol; a unidade possui um sistema de regeneração com tanque de etanol separado. 13. Como se pode constatar o processo não deixa resíduos. Os resultados, no entanto, vieram a confirmar as expectativas mais otimistas. As vantagens dessa tecnologia em comparação coma transesterificação são: a) O óleo vegetal utilizado na transesterificação tem que ser refinado e neutralizado, senão os ácidos graxos livres se combinam com o catalisador homogêneo e a reação não se processa; na nova tecnologia, como a reação de hidrólise é feita separada, quanto mais ácidos graxos livres melhor, assim não há necessidade de neutralização do óleo vegetal, sendo o óleo bruto apenas degomado. b) A transesterificação até o momento é feita com metanol, pois quando realizada com etanol a reação é muito reversível e os rendimentos são muito inferiores; para reduzir o problema alguns pesquisadores andaram utilizando catalisadores especiais, raros e caros; a nova tecnologia não diferencia os álcoois utilizados. c) O Brasil importa metanol que é feito do petróleo enquanto é um dos maiores produtores de etanol do mundo; o metanol é muito tóxico e deixa resíduos cuja disposição é complexa e cara; o biodiesel de etanol tem índice de cetana (indica velocidade de combustão no motor diesel) superior ao biodiesel de metanol; a nova tecnologia utiliza etanol hidratado e a reação é completa sem reversão porque a esterificação dos ácidos graxos se dá sem a presença da glicerina. d) Na transesterificação a separação da glicerina, do catalisador, e do óleo não esterificado é difícil e exige lavagens e resíduos tóxicos poluentes; na nova tecnologia não há resíduos a separar, apenas a redução da umidade do biodiesel e a concentração da glicerina que fica diluída em água que é recuperável como condensado; em conseqüência os rendimentos são muito elevados. e) No caso do óleo de mamona a transesterificação com etanol e catalisador homogêneo resulta em saponificação e não produz o biodiesel; na nova tecnologia o processo se completa sem qualquer problema e com alto rendimento. f) O catalisador heterogêneo utilizado na nova tecnologia é muito mais barato e não é consumido no processo como na transesterificação me dura mais de um mês. g) A necessidade de processos complexos de separação dos componentes finais na transesterificação encarecem as instalações e os tempos de reação exigem equipamentos maiores; na nova tecnologia o processo contínuo com as reações instantâneas reduz tanto os custos das instalações, que estas custam menos de 50% das instalações de transesterificação. h) O custo das unidades industriais de 400 mil litros por dia de biodiesel é aproximadamente de US$110.00 por litro – dia a US$170.00 por litro – dia enquanto com a nova tecnologia é de cerca de US$55.00 por litro – dia para os óleos vegetais em geral e somente US$45.00 por litro – dia para o óleo de mamona. Nota I: Base no custo da usina de Marialva - PR da AGRENCO - MARUBENI de US$40 milhões para 360 mil litros por dia. Nota II: Base no custo das usinas da Petrobrás de R$60 milhões para 200 mil litros – dia. A produção de biodiesel, principalmente calcada no óleo de soja, se baseou numa visão mercadista liberal, pois, deixou à empresa privada, a escolha da matéria prima, do local de implantação e das opções tecnológicas. Acreditou-se, primeiramente que, alguns incentivos fiscais poderiam suplantar as enormes perspectivas de crescimento da demanda para substituição dos combustíveis fósseis, para cobrir uma carência futura desses combustíveis, com os elevados preços resultantes, que trariam alta remuneração aos capitais investidos. A empresa privada via individualmente o óleo de soja como a maior disponibilidade de matéria prima e como a alternativa mais evidente para fundamentar seus investimentos. Coletivamente era incapaz de tomar decisões diferentes da competição pela matéria prima. Faltou uma visão onde a interferência do Estado, era não somente fundamental, mas imprescindível, e o resultado seria muito melhor para o país e para os empresários. No momento, um subsídio sempre negado – superior a R$1,50 por litro – foi necessário para determinar a operação de uma vasta capacidade de produção instalada – cerca de 3,0 bilhões de litros de biodiesel por ano, que deve terminar o ano com 4,4 bilhões de litros de capacidade instalada - paralisada em 2007 devido à alta dos preços das matérias primas. Acredita-se que a distribuição de R$1.725.000,00 em 45 bilhões de litros, resultando em R$0,0348 por litro de diesel não seja subsídio. Subsidiado: Aquele que recebe subsídio do Estado ou de alguém. (Dicionário Prático da Língua Portuguesa – Melhoramentos) Com exceção do óleo de mamona, todos os outros óleos vegetais, utilizados como matéria prima na transesterificação são comestíveis provocando uma competição indesejável entre alimentos e combustíveis, onde os alimentos perdem, devido à diferença de elasticidade renda da demanda entre os dois. No futuro pode-se esperar uma carência de óleos alimentícios e grande alta nos seus preços, devidos a baixa elasticidade preço da demanda dos óleos alimentícios. Segundo diversos autores essa elasticidade varia de - 0,20 a - 0,48. Mas, como diz o ditado, “o tempo é o senhor da razão” e nesse sentido vale ressaltar o preço do óleo de soja degomado no mercado futuro (CBOT) para Julho de 2008, US$1,351.00/MT, ou seja, R$ 2.750,00 por t. a vista posto SP com 12% de ICMS. E o óleo refinado? Evolução do preço do ÓLEO DE SOJA CEPEA/ESALQ 3.050 2.800 R$/tonelada 2.550 2.300 2.050 1.800 1.550 1.300 1.050 800 j f m a À vista, posto em SP, com 12% de ICMS. Fonte: Cepea/ Esalq m j j 2005 a s 2006 o n 2007 d 2008 Evolução do preço do FARELO DE SOJA CEPEA/ESALQ Campinas 800 750 R$/tonelada 700 650 600 550 500 450 400 350 j f m a m j j a s o n Fonte: Cepea/ Esalq 2005 2006 Valores à vista, sem impostos 2007 2008 d A demanda de sementes de mamona tem flutuado ao sabor de variações na oferta, essencialmente centrada na região Nordeste, em decorrência, principalmente, da falta de organização dos mercados através da política de preços mínimos. A evolução dos preços e da produção de mamona ao longo do tempo caracteriza perfeitamente as flutuações decorrentes da falta de organização do mercado pela política de preços mínimos, que se operasse com EGF - COV teria resultado num crescimento continuado da produção e da produtividade. A mudança do paradigma tecnológico na cultura, somente se dará com garantias para o aporte do capital necessário à utilização das tecnologias agronômicas, que permitem mudar esse paradigma. Evolução da Cultura da Mamona na Região Nordeste -------------------------------------------------------------------------------------------------------------------------área colhida quantidade rendimento valor da produção preço médio Anos R$ / kg R$1 .000 kg/ha. ton em ha. -------------------------------------------------------------------------------------------------------------------------0,36 32.863 511 90.886 177.807 2000 0,38 27.951 484 73.368 151.613 2001 0,50 33.225 591 67.016 113.402 2002 0,86 65.145 591 75.669 128.029 2003 1,02 128.664 772 126.662 163.994 2004 0,56 86.446 701 154.018 219.732 2005 0,59 49.409 601 83.223 138.382 2006 0,91 80.602 576 88.574 153.850 2007 0,00 estimativa de safra 795 120.592 151.672 2008 -------------------------------------------------------------------------------------------------------------------------Nota: O preço de 2007 foi estimado com base nos preços médios informados pela SECTI/BA Fonte : IBGE Estudos realizados (MAIA et alii, 2006) pela UFPE – Universidade Federal de Pernambuco, mostraram que a mistura do biodiesel de mamona no óleo diesel somente apresenta problema de pulverização pela bomba injetora, em concentrações acima de 40%, ou seja, no B – 40, com viscosidade cinemática a 40ºC de 5,5 centiStokes. No entanto, a ANP pela Resolução n° 07 de 19/03/2008 aprovou especificações técnicas para o biodiesel B – 100, com limites de viscosidade entre 3 e 6 mm²/s (centiStokes), que na prática impedem a produção do biodiesel de mamona, que apresenta viscosidade da ordem de 25 mm²/s. Projetando-se a taxa média geométrica anual de incremento de 3,066% de consumo aparente do óleo diesel para o ano 2022 ter-se-á 99.818.213 m³, o que levaria o biodiesel de mamona B–40 a 39.927.285 m³. Supondo-se que nesse ano já se teria alcançado um rendimento por área de 1.500 lt./ha seriam necessários 26,6 milhões de hectares de mamona, o mesmo que a área plantada com soja atualmente. Como levamos cerca de 60 anos para produzir o equivalente a 10 milhões de m³ em óleo de soja é pouco provável que uma proibição virtual de produção de biodiesel de óleo de mamona, como fez a ANP viesse a causar algum dano aos motores diesel, o que tanto preocupa a ANFAVEA. O produtor deve realizar a mistura para se adequar? A análise mais profunda do problema, levando-se em consideração não apenas interesses do capital privado, mas também as conseqüências macro-econômicas da utilização de óleos vegetais alimentícios para produção do biodiesel, no Brasil e no exterior, certamente irão estabelecer uma política pública para o desenvolvimento da produção da mamona e não acreditar que a soja é a solução. A alegação que a agricultura familiar não tem condições de produzir o necessário para uma substituição paulatina do óleo diesel é uma visão distorcida da realidade, na medida em que desconsidera as grandes possibilidades de desenvolvimento do agronegócio da mamona em outras regiões do país, que em nada afetará a produção nordestina e propiciará um aumento mais significativo da produção. Cultivares de alto rendimento para produção mecanizada em São Paulo, Paraná e certamente Mato Grosso, Goiás e Mato Grosso do Sul podem perfeitamente garantir esse incremento na produção, junto ao desenvolvimento da produção no Nordeste. Evidentemente, não será com a soja que se poderá dar sustentabilidade ao programa, não somente porque tem apenas 20% de óleo, mas porque estabelecerá uma competição indesejável com alimentos, e o excedente de farelo resultante trará prejuízos ao próprio agronegócio da soja. Além disso, como já foi estudado pelo Dr. Napoleão Beltrão do CNPA, o biodiesel da soja tem uma durabilidade muito inferior ao da mamona, de 15 dias apenas contra 3 anos para o biodiesel de mamona, devido à excessiva acidificação. Finalmente, deve-se atentar para as dificuldades criadas na política agrícola com o abandono dos instrumentos tradicionais da política de preços mínimos, não somente pela formulação de preços efetivamente de sustentação dos mercados, como e principalmente pela forma de financiamento da comercialização, através do EGF com opção de venda, onde os bancos financiadores têm como garantia apenas o próprio produto e não o cadastro do produtor. Na prática os atuais instrumentos servem apenas a uma pequena parcela dos agricultores.

Download