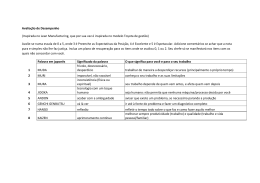

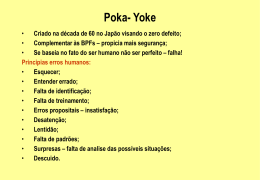

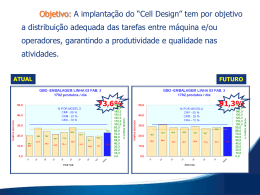

JIDOKA Pcp – Nilson Campos Acadêmicos: Allan L. Cremonti Aron Mariano de Oliveira Arthur Corsani JIDOKA ORIGEM O Jidoka teve sua origem ligada à automação da máquina de tear fabricada por Sakichi Toyoda (1867-1930), fundador da Toyota AUTONOMAÇÃO Consiste em: 1- Detectar a anormalidade. 2- Parar. 3- Consertar ou corrigir a condição imediatamente. 4- Investigar a causa raiz e instalar uma contramedida. JIDOKA Antes do jidoka A máquina continuava funcionando mesmo diante de um fio rompido . O defeito só era detectado quando o processo estivesse concluído,tendo produzido muito tecido defeituoso. Depois do jidoka - detectava o rompimento da linha; - detectava o fim da linha; - detectava a quantidade programada atingida. PRIMEIRO TEAR COM PARADA AUTOMÁTICA AUTONOMAÇÃO X AUTOMAÇÃO Automação A total automação implica que o sistema é capaz de detectar qualquer anormalidade, decidir sobre a forma de correção e aplicá-la, exige máquinas de alto custo Autonomação E capaz de proporcionar 90% dos Benefícios alcançados com a plena automação, exigindo apenas 10% do investimento JIDOKA NA ATUALIDADE Defeito zero – Hoje, na Toyota, o Jidoka é levado muito a sério. Qualquer nova máquina, antes de ser disponibilizada para produção, é dotada de certos dispositivos mecânicos, elétricos ou eletrônicos que acusam qualquer normalidade e fazem a máquina parar e sinalizar ao operador, evitando assim a produção com defeito. “O Jidoka é um conceito primordial para garantir qualidade na produção”, resumiu Gilberto Kosaka, Diretor e Engenheiro Industrial do Lean Institute Brasi CARACTERÍSTICAS Aspecto qualitativo – Parar o fluxo quando encontrado qualquer anomalia. Just in Time: Aspecto quantitativo – manter o fluxo contínuo. O Jidoka complementa o JIT para que o sistema caminhe rumo a perfeição. Jidoka também depende da aplicação de mecanismos poka-yoke projetados para evitar erros de execução e de operação. CARACTERÍSTICAS Além de envolver máquinas automáticas, envolve também atividades manuais. A parada é seguida de uma alerta ou sinalização emitida pelo operador, “andon”. Trabalho padronizado, métodos de solução de problemas disseminados, além de estruturas de apoio adequadas no chão da fabrica. IMPLANTAÇÃO Envolve o projeto de novos sistemas de manufatura com premissas radicalmente diferentes das tradicionais. Engenheiros parecem propensos a desenvolver soluções complexas (para problemas simples) quando deveriam projetar dispositivos baratos e fáceis de operar. Liberar as pessoas para poder pensar e resolver problemas. RESISTÊNCIA OU DIFICULDADES NA IMPLANTAÇÃO A definição do que é normal não é clara, dado que a maior parte delas não opera de acordo com o tempo takt e não possui trabalho padronizado. Conformam-se com o caos e falta de esforço para manter a estabilidade. Não conseguem desenvolver sistemas de apoio para responder ao “chamado” das luzes e dos sons de eventuais sofisticados sistemas “andon” sonoros e visuais. RESISTÊNCIA OU DIFICULDADES NA IMPLANTAÇÃO Medo de eventuais punições ainda continua presente em algumas empresas, mesmo após a ampla disseminação do princípio de Deming “elimine o medo no local de trabalho”. Pessoas esquecem de fazer uma reflexão dos ensinamentos aprendidos. VANTAGENS Aumenta a produtividade. Reduz ou acaba com a necessidade de pessoas fazendo inspeção e retrabalho. A produção é projetada para fazer produtos com qualidade e garantir a qualidade nos processos. ANTES E DEPOIS: PARAR A LINHA DE PRODUÇÃO QUANDO ENCONTRAR UM DEFEITO TEM DIVERSOS BENEFÍCIOS: Rápido e imediato direcionamento do esforço para a correção; Identificação das causas raizes; Tira do funcionário o trabalho de continuadamente julgar quando o processo está normal; Viabiliza um trabalhador a supervisionar mais de uma máquina; Não é necessário esperar a linha de produção terminar para inspecionar e então corrigir os problemas, eliminando o retrabalho de corrigir mais de uma peça; ESTUDO DE CASO: Empresa de Software para gestão pública; Localizada em Santa Catarina; No lugar do produto da linha de produção nos temos uma versão de software. Esta versão passa na esteira da fábrica de software, desde a análise até a implementação e testes. CENÁRIO ATUAL Elevado índice de problemas; Defeitos encontrados somente no final da produção; Dificuldade de encontrar a causa raiz; APLICAÇÃO: Fabricação build Processo 1 Teste regressivo Processo 2 Processo 3 build E-mail aos responsáveis apresentando o problema e em qual processo ocorreu; *Testes automatizados + integração contínua REFFERÊNCIAS BIBLIOGRÁFICAS http://tudosobrelean.wordpress.com/2011/12/21/ji doka-aprender-para-fazer-com-qualidade-noprocesso/ acesso dia 06/03/13 as 19:22. http://www.lean.org.br/artigos/102/jidoka.aspx acesso dia 06/03/13 ás 19:05.

Baixar