UNIVERSIDADE DO SUL DE SANTA CATARINA Campus da Grande Florianópolis – Ponte do Imaruim Curso de Engenharia Civil Materiais de Construção 1 Professor Roberto ACADÊMICOS: Alini Eli Hames Bernadete Batalha Batista Deise Costa Muller Filipe Lucinda Guilherme Silveira de Oliveira Rodrigo Zimmer Vanderlei de Lima Vendrame 1 BLOCOS CERÂMICOS E TELHAS 2 HISTÓRICO • Estudos arqueológicos indicam que no período Pré-neolítico há 25000 anos antes de Cristo, já existiam utensílios cerâmicos, assim como, tijolos, telhas e blocos para a construção civil. • Através de uma pesquisa realizada pela Faculdade de Tecnologia de Lisboa descobriu que há 4000 anos antes de Cristo já existiam peças cerâmicas muito bem definidas mas que não se utilizavam do processo do cozimento da mesma. • Civilizações Assíria e Persa: desenvolveram tijolos secos ao sol, os adobes, e por volta de 3.000 AC surgiram os primeiros tijolos queimados em fornos (GOMES, 1983). 3 HISTÓRICO • Sua utilização espalhou-se pela Europa e Ásia, persistindo até os dias atuais, sendo também levada à América através dos colonizadores europeus, onde foi largamente utilizada desde o século XVII (GRIMMER; WILLIANS, 2002). • No Brasil, o uso de tijolos maciços e telhas cerâmicas ocorre desde o descobrimento. 4 HISTÓRICO • O processo de fabricação sofreu poucas transformações ao longo dos anos, sendo que a tecnologia utilizada atualmente na produção de telhas e blocos cerâmicos foi desenvolvida nas décadas de 1950 e 1960 e pouco se tem feito com o objetivo de modernizar e melhorar a produtividade das empresas de cerâmica vermelha ou estrutural. • Na década de 1990 iniciaram os programas de certificação das empresas, produtos e serviços no setor da construção civil. 5 PROGRAMAS DE AUTO AJUDA NA CONSTRUÇÃO HABITACIONAL • QUALIHAB - Programa da Qualidade da Construção Habitacional do Estado de São Paulo; • PBQP-H, Programa Brasileiro de Qualidade e Produtividade no Habitat. • META: apoiar o esforço brasileiro de modernidade pela promoção da qualidade e produtividade do setor da construção habitacional. 6 CCB – CENTRO CERÂMICO DO BRASIL • Organização certificadora, credenciada pelo INMETRO para certificar produtos de cerâmica vermelha e de revestimento. • http://www.ccb.org.br • O escopo para a certificação é: Placas cerâmicas para revestimentos; Telhas Cerâmicas; Blocos Cerâmicos; Telhas de Concreto; Argamassas de Rejuntamento; Sistema de Gestão da Qualidade. 7 INTRODUÇÃO • Os blocos cerâmicos são componentes construtivos utilizados em alvenaria (vedação, estrutural ou portante). • Apresentam furos de variados formatos, paralelos a qualquer um dos seus eixos. • Produzidos com argilas de queima vermelha ou argilas comuns. • As reservas são de grande porte e distribuem-se praticamente por todo país. 8 • A localização das cerâmicas é determinada pela proximidade das jazidas e dos mercados consumidores, em função do grande volume e peso para transporte. • A qualidade da origem da matéria-prima é fundamental para o sucesso do produto final. • O setor cerâmico é um grande consumidor de energia. 9 CERÂMICAS 10 CERÂMICA VERMELHA OU ESTRUTURAL • São peças cerâmicas onde o principal componente é a argila que é queimada entre 900°C e 1200°C, apresentando em sua maioria coloração avermelhada após a queima. 11 PROPRIEDADES CERÂMICAS • As propriedades mais importantes das argilas são: • • • • Plasticidade; Retração; Efeito do calor; Porosidade. 12 ARGILA 13 14 TIPOS DE TIJOLOS 15 TIJOLO - BLOCO CERÂMICO • São a própria essência da alvenaria. • São peças cerâmicas, de forma e dimensões adequadas e empregadas para levantamento de alvenaria, estruturais ou de simples vedação, como elementos, ativos ou não, das lajes mistas e como peças de ligação de viguetas préfabricadas. • Principais características: Aspecto; Dimensões; Resistência à compressão. 16 TIJOLO - BLOCO CERÂMICO • Nas olarias brasileiras, classificados por sua cor: os tijolos são Tijolo Cor Mais Clara: foram cozidos e devido a cor clara possuem um valor financeiro mais alto; Tijolo Cor Mais Escura: foram recozidos e devido a cor mais escura possuem um valor financeiro mais baixo; Tijolos Defeituosos: cabe ao dono da olaria julgar se podem ser aproveitados ou não caso apareça um comprador disposto a levar as sobras, atribuir um preço por elas. Atenção: o descrito acima não é norma, é apenas um costume adotado na região do estado de São Paulo. 17 TIJOLO - BLOCO CERÂMICO • Existem dois tipos comuns de tijolos fabricados: Tijolo sem Furos, ou Maciço: conhecido popularmente como tijolinho; Tijolo com Furos: podendo variar de 4, 6 ou 8 furos. 18 TIJOLO MACIÇO • Características: Uniformidade de cor; Homogeneidade da massa com cozimento uniforme e completo; Regularidade de forma e igualdade de dimensões; Arestas vivas e centros resistentes; Ausência de fendas, trincas ou materiais estranhos; Fratura homogênea; Resistência a compressão compatível com a aplicação; Absorção de água entre 10 e 18%. 19 TIJOLO MACIÇO 20 Tijolos Modulares • O tijolo modular pode ser colocado um no outro somente encaixado um sobre outro ou colado tijolos com um leve filete de argamassa. 21 Tijolo Refratário • É um tipo de tijolo que é feito com materiais refratários, como por exemplo o silicato de alumínio, quartzito, sílica, magnesite, cromite, entre outros. • Devido à alta temperatura a que estes tijolos são cozidos faz deles muito resistentes ao calor; por esse fato são muito utilizados na construção de fornos e chaminés. 22 Tijolo Refratário Tijolo Refratário 22X6X3 Tijolo Refratário 15X7X3,5 Canto Curvo Tijolo Refratário 15X7X3,5 23 TIJOLO FURADO • Características: Cozimento uniforme e completo; Deve ser uniforme, com arestas vivas, cantos retos; Faces estriadas, para melhor aderência com a argamassa; São mais resistentes que os tijolos maciços. 24 Tijolos Furados Especiais • Características: São fabricados com argilas de boa qualidade; São esmeradamente moldados, secos e cozidos, para que apresentem elevadas resistências mecânicas; São obtidos de modo análogo aos tijolos furados de barro cozido. 25 BLOCOS ESTRUTURAIS 26 BLOCOS ESTRUTURAIS ESPECIAIS 27 OLARIA 28 PROCESSO DE FABRICAÇÃO • Preparação da massa: material é separado, formamse montes de argila para serem homogeneizados; • Caixão Alimentador: separação da quantidade necessária à produção, que em seguida é levada para desintegradores; • Desintegradores: nessa fase a umidade deverá variar entre 16% e 25%, para evitar perda de eficiência, não desintegrando os blocos de argila adequadamente; 29 PROCESSO DE FABRICAÇÃO 30 PROCESSO DE FABRICAÇÃO • Misturador: em seguida, em um misturador, a mistura é homogeneizada; • Laminador: a massa é então amassada em formato de lâminas e em seguida levada à maromba; • Extrusora ou maromba: que compacta uma massa plástica, numa câmara de alta pressão, a vácuo, contra uma forma (molde) no formato do produto desejado; • Cortador: um fino cabo de aço corta a peça na dimensão desejada; 31 PROCESSO DE FABRICAÇÃO 32 PROCESSO DE FABRICAÇÃO • Secagem: durante a secagem as peças reduzem de 20 a 30% de teor de umidade para 5%; a secagem pode ser natural (exposição das peças ao ar livre) ou forçada (secadores intermitentes ou contínuos); • Queima: peças secas são submetidas aos fornos para adquirirem as características e propriedades desejadas, que podem ocorrer em vários tipos de fornos; • Estocagem e expedição: depois de retirados do forno, são inspecionados, em um pátio, para retirada de peças com defeitos. 33 PROCESSO DE FABRICAÇÃO • “Durante o processo de formulação da massa que será utilizada para produção de peças de cerâmica vermelha busca-se plasticidade e fusibilidade para propiciar trabalhabilidade e resistência mecânica durante a queima. • A preparação da massa é feita, geralmente, por meio da mistura de uma argila gorda (de alta plasticidade, granulometria fina, e composição essencialmente de argilominerais; com uma argila magra (rica em quartzo e menos plástica, podendo ser caracterizada também como uma material redutor de plasticidade).” 34 VANTAGENS • • • • Leveza; Isolamento térmico e acústico; Propicia a construção racionalizada; Simplifica o detalhamento de projetos, facilitando a integração dos mesmos; • Diminuição do desperdício dos materiais (componente, argamassa de assentamento e reboco); • Diminuição do desperdício dos materiais (componente, argamassa de assentamento e reboco); 35 VANTAGENS • Decréscimo na espessura de revestimento (emboço ou reboco); • Facilita a prumada das paredes; • Permite a utilização de componentes prémoldados (vergas, contra-vergas etc); • Facilita a execução das instalações hidrosanitárias e elétricas, no caso de blocos especiais (aqueles que apresentam espaços prédefinidos para as instalações); 36 CERÂMICAS 37 DESVANTAGENS • Existência de informações divergentes em relação do setor; • Empresas de micro, pequeno e médio porte, utilizam processos produtivos tradicionais; • Dificuldade de acesso ao crédito (seja para capital de giro ou investimento); • Falta de capacitação técnica e gerencial; • Ausência de mão-de-obra qualificada; • Ajuda a aumentar a camada de CO2 no meio ambiente devido ao seu processo de queima. 38 OS FAMOSOS TIJOLOS “FUNDO DE QUINTAL”” 39 CASA POPULAR DE TIJOLO • Casa popular = 5 mil tijolos = 9,0 m3 de lenha • Árvore de médio porte = 1,0 m3 de lenha • 1 CASA = 9 ÁRVORES DERRUBADAS • 1% Mercado Nacional (25 mil milheiros de tijolos) = 45 MIL ÁRVORES DERRUBADAS 40 OLARIA: PROCESSO DE QUEIMA 41 SECAGEM DOS TIJOLOS 42 ESTUFA 43 O MEIO AMBIENTE E O TIJOLO • Em função da representatividade dos volumes de consumo de lenha, a atividade cerâmica deve ter especial atenção aos problemas ambientais causados pela sua queima, em função da produção de cinzas, óxidos de enxofre, dióxido de carbono e óxidos de nitrogênio, causadores de chuva ácida e de danos à camada de ozônio. Além disso, a lenha apresenta baixo rendimento energético, que impacta na qualidade e nos padrões técnicos dos produtos, resultando em até 30% de perda; • Em busca de sobrevivência no mercado e responsabilidade ambiental algumas empresas já estão investindo em tecnologia para aumentar a qualidade dos produtos. Uma das alternativas testada por uma Cerâmica de Criciúma, é a substituição dos fornos tradicionais, abastecidos com lenha e óleo, pelos do tipo túnel movidos a gás e serragem. Os resultados vão de peças com maior valor agregado até a redução de poluentes; 44 TIJOLO = EMISSÃO DE CO2 45 INFLUÊNCIA AMBIENTAL • Fatores condicionantes: a construção de um forno túnel para a utilização de gás custa cerca de R$ 800 mil, enquanto que um forno tradicional sai por bem menos: R$ 35 mil, que segundo o proprietário, esse custo vale a pena porque as peças de cerâmica vermelha queimadas no forno túnel a gás, são de melhor qualidade, pois nos fornos tradicionais, o calor é distribuído irregularmente; • Vantagens do forno a gás: flexibilidade. Caso a cerâmica precise ser produzida em menos tempo, a velocidade de queima pode ser acelerada, sem alterar o resultado final das peças. O trabalho torna-se mais inteligente, já que o processo é automatizado; 46 INFLUÊNCIA AMBIENTAL • Economia de Energia: a utilização do forno a gás permite também um reaproveitamento de energia e dessa forma, o calor que sai do forno não é mais desperdiçado. É utilizado em outros dois locais: na estufa (local fechado com cerca de 80ºC) e no pré-aquecimento, processo posterior à estufa que prepara a cerâmica para ir ao forno e no qual a temperatura oscila de 100ºC a 120ºC; • As peças fabricadas no forno a gás são mais naturais que as do forno tradicional porque utilizam apenas um tipo de argila como matéria-prima. • Redução de emissão de substâncias nocivas ao meio ambiente. o gás natural seria o combustível ideal em termos de poluição, no entanto, a utilização dele esbarra em um obstáculo: o valor. 47 INFLUÊNCIA AMBIENTAL • O Sindicato da Indústria de Cerâmica Vermelha (Sindcer), vê a utilização do gás natural na queima dos produtos da cerâmica vermelha, como contribuinte para que o setor consiga cumprir pelo menos um dos três pontos que são indispensáveis para que o setor sobreviva em épocas de grandes cobranças a respeito do meio ambiente e de qualidade: não poluir; 1) Extrair argila e reparar os danos causados pela extração; 2) Queimar os produtos sem poluir o meio ambiente; 3) Produzir peças em conformidade com as normas da ABNT. 48 EXEMPLO: CASA POPULAR PADRÃO ÁREA DE PROJEÇÃO = 40m2 ÁREA DE PAREDE 83m2 2 QUARTOS 49 CARACTERÍSTICAS DA CASA • Quantidade dos principais construção da casa padrão . • • • • • • • • materiais usados na CIMENTO sc (50kg) 55 = 2.750kg CAL sc (20kg) 45 = 900kg TIJOLO Und 4.200 TELHA Und 1.150 AÇO/FERRO Kg 135 AREIA m3 13,5 BRITA m3 7,0 ESQUADRIA und 10 • 50 MATERIAIS: • EMISSÃO DE CO2 POR SACA DE CIMENTO (50 kg): 48,44kg • EMISSÃO DE CO2 POR SACA DE CAL (20kg) 15,71kg • EMISSÃO DE CO2 POR kg DE AÇO 1,45kg • EMISSÃO DE CO2 POR TIJOLO (unidade) 0,95kg • EMISSÃO DE CO2 POR m³ DE ÁREIA 22,62kg 51 EMISSÕES DE GASES DO EFEITO ESTUFA NA CASA POPULAR PADRÃO CALCULO: • • • • • • 1 kg de cal = 56% DO VOLUME DE CALCÁRIO 1 kg de CO2 = 44% DO VOLUME DE CALCÁRIO SENDO ASSIM; 1Kg DE CAL EMITE-SE 0,786 Kg DE CO2 PARA EXECUÇÃO DE UMA CASA UTILÍZA-SE 900KG DE CAL = 707,14 Kg de CO2. 52 Fórmula para o cálculo de emissões por casa • EMISSÃO TOTAL DE CO2/CASA (kg) = • (CIMENTO (nº de sacas) X 48,44) + (CAL (número de sacas) X 15,71) + (AÇO (kg) X 1,45) • + (TIJOLOS (número) X 0,95) + (AREIA (volume em m³) X 22,62). Material usado na pesquisa: • • • • • Cimento = CPII 32, saca com 50 kg Cal = cal virgem, saca com 20 kg Tijolo = 6 furos (9 x 14 x 19 cm) Areia = média natural de rio Transporte – caminhão pesado movido a diesel 53 ANÁLISE DA EMISSÃO DE CO2 CASA = 8,959 ton.(média ) • O valor médio de 8,959 toneladas de CO2 lançadas na atmosfera por casa de interesse social construída deve ser entendido com algumas ressalvas. • Inicialmente neste valor não estão inclusos todos os materiais de construção utilizados para a execução de uma casa com 40 m2; • Uma olaria pode gastar mais energia do que a outra para fazer um produto similar; • Contudo em todos os resultados apresentados, procura-se demonstrar que está havendo emissões de CO2, principal gás causador do Efeito Estufa em grande quantidade o que torna necessária uma intervenção. 54 FISCALIZAÇÃO AMBIENTAL • O setor atravessa um período de readequação, por assim dizer. Terá que cumprir as normas de produção de cerâmica vermelha da ABNT e produzir materiais de melhor qualidade e reduzir os índices de poluição emitida pelas fábricas. 55

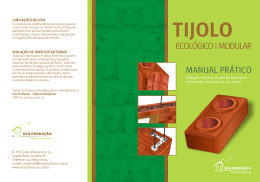

Baixar