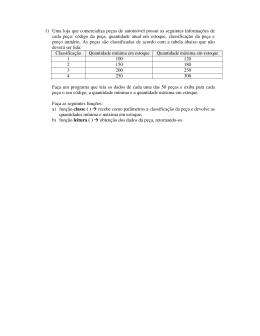

UNIVERSIDADE DO VALE DO ITAJAÍ CENTRO DE EDUCAÇÃO DA UNIVALI EM SÃO JOSÉ CURSO DE ADMINISTRAÇÃO – HABILITAÇÃO MARKETING VINÍCIUS FERREIRA DA SILVA PROPOSTA PARA IMPLANTAÇÃO DE UM NOVO LAYOUT DE ARMAZENAGEM PARA A EMPRESA ATACADO UNIÃO São José 2005 VINÍCIUS FERREIRA DA SILVA PROPOSTA PARA IMPLANTAÇÃO DE UM NOVO LAYOUT DE ARMAZENAGEM PARA A EMPRESA ATACADO UNIÃO Trabalho de Conclusão de Curso – projeto de aplicação – apresentado como requisito parcial para obtenção do grau de Bacharel em Administração da Universidade do Vale do Itajaí. Professor Orientador: Rosalbo Ferreira São José 2005 VINÍCIUS FERREIRA DA SILVA PROPOSTA PARA IMPLANTAÇÃO DE UM NOVO LAYOUT DE ARMAZENAGEM PARA A EMPRESA ATACADO UNIÃO Este Trabalho de Conclusão de Estágio foi julgado adequado e aprovado em sua forma final pela Coordenação do Curso de Administração – Habilitação Marketing da Universidade do Vale do Itajaí, em 02/12/2005 – constante da ata de aprovação Área de concentração: Logística São José, 02 de dezembro de 2005 Banca Examinadora: Profº MSc. Rosalbo Ferreira Univali – CE São José Professor Orientador Profª. Lucila Maria de Souza Campus Univali – CE São José Membro I Prof º Sidnei Vieira Marinho Univali – CE São José Membro II Dedico este trabalho as pessoa que mais amo em minha vida, meus pais, João Carlos da Silva e Maria de Fátima Ferreira da Silva e irmãs Tainara Ferreira da Silva e Priscila Ferreira da Silva. Sei que sempre poderei contar com eles em todos os momentos de minha vida. E agradeço por terem me proporcionado este momento que marcará mais uma fase de minha vida. Com o curso de Administração e Marketing da Universidade do Vale do Itajaí – UNIVALI, campus VII aprendi e cresci muito nestes quatro anos de estudo e sei que este foi o primeiro passo para a conquista de meus objetivos. Ao meu orientador Rosalbo Ferreira que apoiou minhas idéias e que contribuiu muito para minha formação como Administrador. Aos meus colegas acadêmicos que sempre me apoiaram e ajudaram nas dificuldades de minha vida pessoal e acadêmica. Ao Atacada União que me proporcionou este estágio. E a todos aqueles que direta e indiretamente contribuíram neste trabalho e em minha vida acadêmica, meus sinceros agradecimentos. "Pros erros há perdão; pros fracassos, chance; pros amores impossíveis, tempo. De nada adianta cercar um coração vazio ou economizar alma. O romance cujo fim é instantâneo ou indolor não é romance. Não deixe que a saudade sufoque, que a rotina acomode, que o medo impeça de tentar. Desconfie do destino e acredite em você. Gaste mais horas realizando que sonhando, fazendo que planejando, vivendo que esperando, porque embora quem quase morre esteja vivo, quem quase vive já morreu”. Luis Fernando Veríssimo vi RESUMO No presente trabalho procurou-se propor a implantação de um novo layout de armazenagem, para obter melhor controle e manutenção logística de estoque, da empresa Atacado União Comércio e Representação de Produtos para Panificação LTDA. Visando atingir tal objetivo foi utilizado o método de pesquisa exploratória e pesquisa observatória. Sendo assim identificou-se falhas na distribuição do espaço físico do armazém, bem como suas causas e efeitos. Com base nesta pesquisa e nos dados indicados na fundamentação te foi estabelecido um modelo para a solução dos problemas ali identificados. Palavras-chave: Layout, Armazenagem, Estoque vii ABSTRACT In this present work, I tried to introduce a new kind of storaging layout, to obtain a better control and a logistic maintenance of the “Atacado União Comércio e Representação de Produtos para Panificação LTDA” enterprise. Intending to reach such purpose I used an exploratory and observatory research method. By doing so I identify some failures in the distribution of the available working space of the warehouse, as well as its causes and effects. Based on this research and on the specified datas from this work grounds, I established a model for the solution of the identified problems. Key-words: Layout, Storage, Supply 12 Lista de ilustrações Foto 1 – Galpão Secundário (lado esquerdo estoque lado direito estacionamento).................50 Foto 2 – Galpão Principal (no térreo lado esquerdo está o armazém das miudezas, térreo lado direito fica o armazém de carga pesada e no piso superior esta o setor administrativo)..........52 Foto 3 – Galpão Principal lado direito visão interna (Armazém de Farinha)...........................52 Foto 4 – Galpão principal lado esquerdo visão interna.............................................................53 Foto 5 – Modelo de estrutura porta-palets................................................................................56 Foto 6 – Modelo de estrutura porta-palets................................................................................57 Foto 7 – Modelo de palet..........................................................................................................57 Foto 8 – Modelo de empilhadeira elétrica................................................................................58 Maquete 1 – Fachada do Galpão Secundário Proposto (lado esquerdo armazém de farinha lado direito estacionamento).....................................................................................................51 Maquete 2 – Modelo de planta baixa do Galpão Secundário....................................................51 Maquete 3 – Layout do armazém proposto no Galpão Principal..............................................54 Maquete 4 – Modelo de Fachada..............................................................................................55 13 Lista de tabelas Tabela 1 – Os vários níveis de serviços aos clientes.................................................................22 Tabela 2 – Objetivos relevantes para o detalhamento do arranjo físico...................................42 Tabela 3 – Vantagens e desvantagens dos arranjos físicos.......................................................43 Tabela 4 – Problemas e resultados esperados...........................................................................55 Tabela 5 – Distribuição de itens no armazém...........................................................................59 Tabela 6 – Disposição dos produtos desejada...........................................................................60 Tabela 7 – Problemas e resultados esperados...........................................................................60 Tabela 8 – Custos galpão principal...........................................................................................62 Tabela 9 – Custos galpão Secundário.......................................................................................62 14 SUMÁRIO 1 INTRODUÇÃO .......................................................................................................... 15 1.1 DESCRIÇÃO DA SITUAÇÃO PROBLEMA ........................................................................... 15 1.2 OBJETIVOS ................................................................................................................... 16 1.2.1. Objetivo Geral...................................................................................................... 16 1.2.2. Objetivos Específicos ........................................................................................... 16 1.3 JUSTIFICATIVA ............................................................................................................. 16 1.4 APRESENTAÇÃO DO TRABALHO .................................................................................... 17 2 FUNDAMENTAÇÃO TEÓRICA ............................................................................... 16 2.1 EMPRESA ATACADISTA ................................................................................................ 16 2.2 LOGÍSTICA ................................................................................................................... 17 2.3 LOGÍSTICA DE SERVIÇO AO CLIENTE ............................................................................. 20 2.4 LOGÍSTICA DE ARMAZENAGEM ..................................................................................... 24 2.5 ADMINISTRAÇÃO DE ESTOQUES .................................................................................... 28 2.6 DIVISÃO DO ESTOQUE .................................................................................................. 30 2.7 DEFINIÇÕES DA PLANTA LAYOUT .................................................................................. 33 2.8 TIPOS DE LAYOUT ........................................................................................................ 39 3 DESCRIÇÃO DO MÉTODO...................................................................................... 44 3.1 CARACTERIZAÇÃO DA PESQUISA .................................................................................. 44 4 ANÁLISE DOS DADOS ............................................................................................ 47 4.1 CARACTERIZAÇÃO DA EMPRESA ................................................................................... 47 4.2 DIVISÃO DO ESPAÇO DISPONÍVEL .................................................................................. 48 4.3 APROVEITANDO O ESPAÇO DISPONÍVEL ......................................................................... 56 4.4 ARMAZENAGEM DOS PRODUTOS ................................................................................... 59 4.4.1. Custo Estimado .................................................................................................... 61 5 CONSIDERAÇÕES FINAIS ...................................................................................... 64 6 REFERÊNCIAS.......................................................................................................... 65 Anexos ................................................................................................................................ 67 15 1 1.1 INTRODUÇÃO Descrição da situação problema A empresa Atacado União atua no mercado atacadista de produtos para panificadoras e confeitarias a mais de 18 anos. Trata-se de uma empresa de credibilidade que visa muito atualizar suas tecnologias e abrir novas praças para aumentar sua participação no mercado. Todo o crescimento da empresa Atacado União Comércio e Representação de Produtos para Panificação Ltda está limitado por um problema espacial e logístico. O layout de armazenamento não é adequada a sua rotina logística. Ele está dividido em sete partes, três de um lado da rua e quatro do outro. No lado Oeste da rua Valdomiro Cunha está o galpão principal onde está localizado o estoque de farinha de um lado e o estoque de produtos de menor porte do outro, junto com o balcão de vendas e câmera fria, no andar de cima fica o setor administrativo e o centro técnico (utilizado para realização de cursos, testes, treinamentos e reuniões). No lado leste da rua Valdomiro Cunha fica o galpão secundário, onde de um lado está a garagem e do outro o estoque de margarinas no térreo e no andar de cima as embalagens, junto com a sala de pesagem e refeitório. Com isto ao separar a mercadoria para a entrega no dia seguinte, os funcionários atravessam varias vezes a rua. Em dias de chuva piora a situação e muitas vezes chega a ser interrompido o serviço de carregamento. Ocorrendo os seguintes problemas internos: funcionários se deslocam na chuva, fazem grandes deslocamentos, trabalho depois do expediente, atrasos no carregamento, mercadorias danificadas, mercadorias empoeiradas, mercadorias molhadas, erros no carregamento, desorganização do estoque, venda de produtos vencidos, produtos são vendidos e não são encontrados, dificuldades de achar espaço para armazenagem e furo no estoque. E os principais fatores externos como: cliente insatisfeito, perda de clientes, perda de credibilidade com o cliente, funcionário insatisfeito e funcionário desmotivado. Todos estes fatores freiam ou retardam o crescimento da empresa. 16 1.2 Objetivos 1.2.1. Objetivo Geral Propor a implantação de um novo layout de armazenagem, para obter melhor controle e manutenção logística de estoque, da empresa Atacado União Comércio e Representação de Produtos para Panificação LTDA. 1.2.2. Objetivos Específicos • Analisar a logística de armazenagem atual da empresa. • Verificar formas de estocagem bibliográficas e da empresa. • Avaliar espaço disponível e o layout disposto. • Identificar e propor rotinas dos produtos comercializados (seus cuidados no armazenamento e transporte) • 1.3 Apresentar a viabilidade do sistema proposto. Justificativa 17 Este problema foi abordado devido a sua grande pertinência para o ramo em que atua e devido a sua grande possibilidade de melhorias em diversos setores desta organização, já que no momento este é um dos principais problemas para o crescimento da empresa. Observa-se que de acordo com Ballou (1993, p. 204) “o melhor para uma empresa é não ter estoque, ou seja, é ter a perfeita sincronia entre oferta e demanda”. Também é visto que existem muitas variáveis que tornam impossível esta perfeita sincronia, que são a escassez, o desconhecimento da demanda futura, a economia, enfim devese assegurar a disponibilidade de mercadorias em estoque da menor forma possível, pois mercadoria em estoque é dinheiro parado. Um sistema logístico de armazenagem adequado poderá permitir um desempenho favorável ao crescimento da organização, assim como obter uma vantagem competitiva perante seus concorrentes. No atual contexto de mercado quem decide a quantidade, hora e local é o cliente, ele possui o poder de compra, então ele decide seu melhor negócio. Por isto as empresas devem ser eficientes na agilidade e eficazes em todo o processo. (BALLOU, 1993) Nesse sentido, visando um melhor desempenho no sistema logístico de armazenagem é que propusemos elaborar o presente trabalho de conclusão de curso. A proposta de implantação de um novo layout de armazenagem virá certamente contribuir para uma maior competitividade no segmento que atua a empresa Atacado União. 1.4 Apresentação do trabalho No capítulo um, será visto a descrição da situação problema identificada, assim como os objetivos gerais, objetivos específicos e a respectiva justificativa da importância da execução deste projeto. 18 No capítulo dois será fundamentado os objetivos gerais e específicos, onde será avaliado a idéia de vários autores sobre o tema trabalhado, procurando mostrar os pontos de vista convergentes e divergentes dos autores, para a posterior análise dos dados. No capítulo três refere-se à descrição do método tipos, finalidades e procedimentos que definem a aplicação em alinhamento com elementos do projeto, como situação problema e objetivos. No capítulo quatro foi feito a relação da fundamentação teórica com a pesquisa de campo, para assim apresentar as propostas para solucionar os problemas identificados. 16 2 2.1 FUNDAMENTAÇÃO TEÓRICA Empresa Atacadista Em uma empresa atacadista o produto comercializado é o serviço e o seu serviço é comprar, estocar, vender e distribuir. E é neste intuito que se deve cuidar minuciosamente de todo este processo logístico para que os serviços sejam um diferencial neste mercado tão competitivo e de equilibrada concorrência. De acordo com Closs (2001, p. 225) “a exposição dos atacadistas ao risco é menor do que a dos fabricantes, mas é mais profunda e de mais longa duração do que a dos varejistas. Geralmente atacadistas compram de fabricantes grandes quantidades e vendem pequenas quantidades a varejistas”. Portanto empresas atacadistas trabalham essencialmente com estoque, o que torna os trabalhos com este campo altamente importante para o bom desempenho da empresa, principalmente no ramo alimentício onde os cuidados com a conservação do produto são também de maior importância. “A importância da boa administração de materiais pode ser mais bem apreciada quando os bens necessários não estão disponíveis no instante correto para atender as necessidades de produção ou operação” (BALLOU, 1993, p. 61). Este conceito parece ser lógico, mas é extremamente pertinente para o assunto em discussão e isto não se aplica apenas a uma indústria, pode muito bem ser aplicado em empresas que trabalham como distribuidores. E nesta se o acontecimento de falta do produto ocorrer o processo de venda não é completado e por fim a venda não é realizada. As transações entre os elos da cadeia de abastecimento possuem importância decisiva para agregar valor ao consumidor, satisfazendo suas necessidades com agilidade e flexibilidade a custos reduzidos. 17 2.2 Logística A Logística passou a ser usada com maior importância na década de 40 por militares durante a segunda guerra mundial, para transportar abastecer e alojar tropas em combate. Segundo Ballou (1993, p. 34) antes que as empresas mostrassem muito interesse em administrar atividades logísticas de forma coletiva, a área militar do governo americano estava bem desempenhada a organizar estas funções. O período entre o início dos anos 50 até a década de 60 representa a época de decolagem para a teoria e a prática da logística. O ambiente era propício para novidades no pensamento administrativo (BALLOU, 1993, p. 29). Antes da década de 50, as empresas executavam, normalmente, a atividade logística de maneira puramente funcional. Não exista nenhum conceito ou uma forma de logística integrada (CLOSS, 2001, p. 26). Atualmente a logística abrange todo fluxo de materiais tanto no ambiente interno como externo, desde a entrega da matéria prima até a entrega do produto final e também seu descarte. A logística é o processo de gerenciar estrategicamente a aquisição movimentação e armazenagem de materiais, peças e produtos acabados (e o fluxo de relações correlatas) através da organização e seus canais de marketing, de modo a poder maximizar as lucratividades presente e futura através do atendimento dos pedidos a baixo custo (CHRISTOPHER, 1992, p. 2). A função da logística está em administrar com alto grau de eficiência e eficácia em todo o sistema de serviços ligados ao cliente. O objetivo central da logística é atingir um nível desejado de serviço ao cliente pelo menor custo total possível (CLOSS, 2001, p. 21). A logística empresarial estuda como a administração pode promover melhor nível de rentabilidade nos serviços de distribuição aos clientes e consumidores, através de planejamento, organização e controle efetivo para 18 as atividades de movimentação e armazenagem que visam facilitar o fluxo de produtos (BALLOU, 1993, p. 17). Logística empresarial tem como o objetivo prover o cliente com os níveis de serviço desejado. A meta de nível de serviço logístico é providenciar bens ou serviços corretos, no lugar certo, no tempo exato e na condição desejada ao menor custo possível (BALLOU, 1993, p. 38). Para Closs (2001, p. 23) a logística de uma empresa é um esforço integrado com o objetivo de criar valor para o cliente pelo menor custo possível. A logística existe para satisfazer as necessidades do cliente, facilitando as operações de produção e marketing. Neste sentido a logística torna-se um diferencial para o produto comercializado, pois qualidade todos são obrigados a possuir e a diferenciação no preço esta cada vez menor. A logística consiste em fazer chegar a quantidade certa das mercadorias certas ao ponto certo, e no tempo certo, nas condições e ao mínimo custo; a logística constitui-se num sistema global, formado pelo inter- relacionamento dos diversos segmentos ou setores que a compõe. Compreende a embalagem a armazenagem, o manuseio, a movimentação e o transporte de um modo geral, a estocagem em trânsito e de todo o transporte necessário, a recepção, o acondicionamento e a manipulação final, isto é até o local de utilização do produto pelo cliente (MOURA, 1998, p. 51). Também para Ballou (1993, p. 23) a missão da logística é colocar as mercadorias ou os serviços certos no lugar e no instante corretos e na condição desejada, ao custo possível. A logística empresarial trata de todas atividades de movimentação e armazenagem, que facilitam o fluxo de produtos desde o ponto de aquisição da matéria-prima até o ponto de consumo final, assim como dos fluxos de informação que colocam os produtos em movimento, com o propósito de providenciar níveis adequados aos clientes a um custo razoável (BALLOU 1993, p. 24). Portanto, logística é basicamente um serviço de precisão, organização e pontualidade, de forma a obter o melhor rendimento entre todo o processo produtivo de uma empresa. Tudo isto visando o menor custo e a satisfação final do cliente. Portando logística nos dias de hoje pode ser a arma contra a grande competitividade entre preços e produtos de qualidade similar. 19 A missão do gerenciamento logístico é planejar e coordenar todas as atividades necessárias para alcançar níveis desejáveis de serviços e qualidade ao custo mais baixo possível. A logística empresarial estuda como a administração pode prover melhor nível de rentabilidade nos serviços de distribuição aos clientes e consumidores, por meio de planejamento, organização e controle efetivos para as atividades de movimentação e armazenagem que visam facilitar o fluxo de produtos (CHING, 1999, p. 26). A logística abriga todos os processos dentro de uma empresa, desde uma simples rotina do setor financeiro de até a complexa administração do sistema de compra, recebimento, estocagem e distribuição do sistema produtivo de uma empresa. Para desempenhar toda uma tarefa logística e seus respectivos objetivos de custo e nível de serviço, é necessário basicamente ter bem desenvolvida as atividades de transporte, estoque e pedidos. As atividades primárias para atingir os objetivos da logística segundo Ballou (1993, p. 24) são: transporte, manutenção de estoque e processamento de pedidos. • Transporte: absorve em média de um a dois terços do custo logístico e referese aos vários métodos para se movimentar produtos (rodoviários, ferroviários e aeroviários). • Manutenção de estoque: responsáveis por em média um a dois terços do custo logístico, servem para obter um grau razoável de disponibilidade de produto, pois agem como amortecedores entre oferta e demanda. • Processamento de pedidos: este custo tende a ser pequeno se comparados aos custos de transporte ou manutenção de estoque. É esta atividade que inicia a movimentação dos produtos e a entrega de serviços. A logística é o processo que satisfaz a necessidades do cliente com relação à coordenação de tempo e de localização do estoque, e outros serviços pertinentes, sejam atendidos de maneira satisfatória. Portanto a meta do desempenho logístico é o serviço ao cliente (CLOSS, 2001 p. 66). 20 Através do bom desempenho dos trabalhos logísticos é possível alcançar o diferencial nos serviços prestados. Desta forma poderá adquirir um relacionamento duradouro e confiável do cliente. Segundo Christopher (1992, p. 2) “Uma posição de superioridade duradoura sobre os concorrentes, em termos de preferência do cliente, pode ser alcançada através da logística”. É através de um trabalho competente e duradouro no setor de logística que é alcançado um diferencial na mente dos clientes. Quando uma empresa decide diferenciar-se com base na competência logística, ela procura superar a concorrência em todos os aspectos das operações. Isso normalmente significa que o desempenho logístico usa a capacitação de entrega de seus produtos para dar apoio a qualquer ou a todas as necessidades de marketing e de produção (CLOSS, 2001, p. 23). Para obter a logística como diferencial é necessário um trabalho rigoroso e contínuo quanto aos processos de serviço logístico, pois sabemos que basta um erro para que todo os esforços sejam perdidos. Não é fácil obter a qualidade logística; a qualidade é produto de um planejamento minucioso sustentado por treinamento, de uma avaliação abrangente e de um aperfeiçoamento continuo (CLOSS, 2001, p. 24). 2.3 Logística de Serviço ao Cliente Os serviços ao cliente são a base para um bom desempenho nas vendas e do relacionamento e satisfação dos clientes. É através de um bom nível de serviços prestados aos clientes que a organização poderá conseguir um diferencial em meio a produtos tão similares e de grande concorrência. De acordo com Closs (2001, p. 64) “a noção de diferenciação ou segmentação das atividades logísticas está cada vez mais utilizada como forma de satisfazer as necessidades específicas do cliente”. 21 Serviços ao cliente, quando utilizados de forma eficaz, é uma variável primária que pode ter um impacto significativo na criação de demanda e da retenção da lealdade do cliente (BALLOU, 2001, p. 77). Também para Ballou (2001), serviço ao cliente refere-se a cadeia de atividades de satisfação de vendas, a qual começa com a entrada do pedido e termina com a entrega do produto ao cliente, e em alguns casos continuando com algum suporte técnico. Não ha duvidas quanto a questão que o nível de serviço ao cliente interfere na demanda e retenção de clientes. Serviço básico ao cliente é definido em termos de disponibilidade, desempenho e confiabilidade (CLOSS, 2001, p. 64). Os profissionais de logística acreditam que as vendas são afetadas em algum grau pelo nível de serviços ao cliente fornecido (BALLOU, 2001, p. 85). Como observado o nível de serviço do cliente é um ótimo diferencial pois através dele é possível obter a satisfação do cliente a criação de demanda para a empresa e obter a confiabilidade no serviço prestado. Ainda de acordo com Ballou (2001, p. 78), os elementos de serviço ao cliente estão agrupados em elementos de pré-transação, transação e pós-transação. • Elementos de pré-transação: propiciar um bom serviço ao cliente e providenciar uma declaração da política de serviços ao cliente. • Elementos de transação: são os que resultam diretamente na entrega do produto ao cliente. • Elementos de pós-transação: é o total de serviços necessários para dar suporte ao produto, e proteger os consumidores de qualquer eventualidade. De acordo com Kobayashi (2000. p. 47) o conteúdo dos serviços logísticos prestados aos clientes são diferentes de acordo com os clientes de cada empresa. Os principais serviços aos clientes, evidenciando suas razões são: em relação a tempo, qualidade, informação e aspectos físicos, como mostra a tabela a seguir: 22 Natureza do Serviço Serviço Serviço Serviço Serviço conexo com conexo com a conexo com as conexo com Conteúdo o tempo do Serviço qualidade informações os aspectos físicos Redução do lead time entre o X X recebimento dos pedidos e a entrega Prevenção dos materiais que X X X X faltam Prevenção dos erros nas expedições Prolongamento do tempo para X X aceitação dos pedidos X Fracionamento das unidades de X recebimento dos pedidos X Aumento da Freqüência das entregas Resposta rápida às solicitações X X de informações Tabela 1 – Os vários níveis de serviços aos clientes Fonte: Kobayashi (2000, p. 47) Analisando este quadro podemos observar que os aspectos físicos são de grande relevância, para o assunto em estudo. Que serão resumidamente estudados a seguir. Prevenção dos materiais que faltam: De acordo com Kobayashi (2000, p. 54) os efeitos devidos aos materiais que faltam são fatais para um cliente mudar de fornecedor. Pois a falta do produto frustra os anseios do cliente provocando sua desconfiança e insatisfação. Suas causa também de acordo com Kobayashi (2000, p. 55) podem ser devido a sete razões: 23 • Falta de clareza sobre as quantidades de estoque; • Notáveis variações nas quantidades programadas para as vendas; • Previsões feitas muito antecipadamente em virtude dos tempos de produção; • Atrasos no programa de produção; • Falta de um conhecimento exato da situação relativa ao estoque; • Falta de ordem nos depósitos: se os materiais desejados existem, não se sabem onde se encontram. Prevenção dos erros na expedição: Os erros mais freqüentes de acordo com Kobayashi (2000, p. 59) que se cometem nos fornecimentos são os seguintes: • Erros no tipo de mercadoria fornecida (expedem-se produtos errados); • Erros nas quantidades fornecidas; • Erros na destinação da entrega; • Erros na confecção ou embalagem. Se mantiver um relacionamento fiel com os clientes, cumprindo com deveres obrigações e promessas, é até mesmo aceitável que se cometa erros, desde que este seja esclarecido e solucionado. Para Kobayashi (2000), certamente deve-se satisfazer às condições impostas nos pedidos, mas caso isso não ocorra deve-se informar antecipadamente ao cliente e obter seu consenso. Para evitar erros, devemos ter alguns cuidados básicos já em nosso estoque, como na armazenagem de produtos similares. Ainda de acordo com Kobayashi (2000), se produtos são parecidos por forma dimensão ou cor, os operadores correm o risco de facilmente errar. Muitas vezes o modo como foi estocado o material que facilita o erro. Para tanto é sempre necessária a devida etiquetagem dos produtos e prateleiras assim como sua conferencia. 24 A primeira regra a se observar para evitar erros é a correspondência entre a indicação na prateleira e os produtos aí colocados, como também a clareza na indicação do artigo na prateleira. Em segundo lugar deve-se repor os produtos de forma a distingui-los facilmente (KOBAYASHI, 2000, p. 59). A avaliação dos funcionários que estão envolvidos nos serviços logísticos ao cliente é de grande importância para a redução gradual dos erros entre os operadores do sistema. Segundo Kobayashi (2000), a criação de um sistema de avaliação individual, de nível de erros entre os operadores do sistema, é também muito importante para que eles possam progredir constantemente e para isto necessita-se evidenciar os resultados obtidos. Pequenos lotes e entregas freqüentes: De acordo com Kobayashi (2000, p. 61) certamente pequenos lotes e uma maior freqüência nas entregas acabam por aumentar custos. Por este motivo para limitar esses custos é necessário melhorar o sistema complexo e renovar o modo de trabalhar. Os serviços logísticos ao cliente têm um papel crítico na fidelização dos clientes e devem ser cuidadosamente estabelecidos e consistentemente fornecidos para que permaneçam leais a seus fornecedores (BALLOU, 2001, p. 86). Devemos cuidar com a qualidade dos serviços prestados a nossos clientes, pois apesar de resultarem em custos para a organização, também são responsáveis pela conquista da lealdade dos clientes atuais, evitando gastos adicionais, com promoções para a conquista de novos clientes. Temos que nos deter em recompensar e criar lealdade entre os clientes atuais em vez de gastar uma grande quantia para obter os desertores de volta (BALLOU, 2001, p. 86). 2.4 Logística de Armazenagem Como afirma Moura logo a baixo, armazenagens são todas as atividades de um ponto destinado a estocagem até a distribuição dos materiais para despacho. Tudo isto deve ser feito 25 da maneira mais eficiente possível buscando trabalhar todo o processo e principalmente a administração efetiva do espaço. Armazenar é uma função da Logística que envolve o tratamento dos materiais entre o tempo de produção e a sua venda ou usuário final. Em um sentido mais prático, armazenagem refere-se a estocagem aliada a uma ampla gama de funções voltadas para movimentação, tais como consolidar separar classificar e preparar as mercadorias para redespacho (MOURA, 1998, p. 21). Esta intensa movimentação de materiais é geradora de custos que por este motivo deve ser minuciosamente monitorados para não haver desperdícios. Para Kobayashi (2000, p. 142) quando se reflete sobre modalidades de armazenagem necessita-se procurar examinar, para cada artigo em questão: • Características: forma, peso e aspectos; • Condições de armazenagem: temperatura, umidade e periculosidade; • Unidade de expedição: quantidade, freqüência e destinação; • Número de artigos: elevado e reduzido. Para Viana (2000, p. 140), o material armazenado gera determinados custos, que dependem de algumas variáveis, como: A) quantidade em estoque; B) tempo de permanência no estoque; C) mão-de-obra utilizada; D) encargos sociais; E) custos indiretos (luz, força, seguro e outras despesas); F) depreciação. Para Dias (1993, p. 45) todo e qualquer armazenamento de material gera determinados custos: • Custos com capital investido (Juros, depreciação) • Custos com edificação (aluguel, impostos, Luz, água, seguros, conservação) 26 • Custos com empregados (salários e encargos sociais) • Custo de manutenção de estoque (deterioração, obsolescência, equipamentos) Todas estas modalidades de custos precisão ser reduzidas ao máximo no intuito e obter a otimização dos processos de armazenagem. Com esta sincronia será possível alcançar novos mercados e obter uma visão futurista do segmento trabalhado. Como diz Moura (1998 p. 126) “O planejamento apropriado ajuda a efetuar a movimentação e a armazenagem eficiente e no final resulta em despesas operacionais menores”. Através da devida administração do estoque do armazém, que podemos alcançar a otimização dos resultados operacionais e em todos os setores interligados desde a compra até a eficiência da entrega. Para tanto é necessário entender todas as atividades do fluxo de materiais no armazém. Estocagem é uma das atividades do fluxo de materiais no armazém e o local destinado à locação estática dos materiais (MOURA, 1998, p. 20). Segundo Martins (1999, p. 23), “o armazenamento é uma atividade especializada e consiste em armazenar adequadamente os materiais para que seja possível sua rápida recuperação e a manutenção dos níveis de qualidade e para que a entrega seja facilitada”. Por meio da armazenagem adequada dos produtos que é possível a sua manutenção e o controle de seus níveis. Assim poderá ser trabalhado de forma eficiente todo o processo de recebimento, venda, entrega, carga e descarga. Para o efetivo aproveitamento do armazém deve-se estudar o aproveitamento dos espaços verticais. É através deste que será aumentado o espaço disponível a circulação indispensável para o bom rendimento das funções. Moura (1998, p. 96) afirma que “o aproveitamento dos espaços verticais contribui para o descongestionamento das áreas de armazenagem e para a redução dos custos unitários de estocagem”. Uma grande chave para a organização de um estoque é trabalhar o espaço vertical o máximo possível, trabalhando o espaço vertical pode-se obter um maior rendimento do armazém em termos de espaço disponível. Quanto maior o espaço disponível, mais funcional será o controle, a manutenção e movimentação dos produtos estocados. 27 A armazenagem de mercadorias prevendo seu uso futuro exige investimento por toda a parte da organização. O ideal seria a perfeita sincronização entre oferta e demanda, de maneira a tornar a manutenção de estoques desnecessária. Entretanto, como não é possível conhecer exatamente a demanda futura e como nem sempre os suprimentos estão disponíveis a qualquer momento, deve-se acumular estoque para assegurar a disponibilidade de mercadorias e minimizar os custos totais de produção e distribuição (BALLOU, 1993, p. 204). Se esta perfeita sincronia existisse, não haveria a necessidade de estocagem, não havendo também despesas com manutenção de estoque e controle de estoque. Como esta perfeita sincronia entre oferta e demanda não é possível devido a fatores econômicos e devido ao desconhecimento exato da demanda futura, e escassez de materiais. Temos que buscar a otimização de todo o processo de armazenagem para que os gastos em sua utilização sejam reduzidos ao mínimo sem prejudicar o setor comercial. Existem problemas no armazenamento que devem ser previamente identificados para a sua devida solução. Messias (1983, p. 36) identifica alguns problemas de armazenamento: • Quantidades excessivas de materiais armazenados; • Espaço vertical pouco aproveitado; • Congestionamento nas áreas de recebimento, expedição e estocagem; • Confusão no tráfego dentro do próprio armazém; • Roubos e desvios de materiais; • Empilhadeiras e carrinhos inadequados para o serviço; • Manipulação e transporte desnecessário de materiais; • Erros nos registros físicos do armazém; Todos estes problemas geram no final de certo período um saldo negativo de despesas e quanto maior o tempo que este problema levar para ser solucionado, maior são os gastos finais acumulados. É neste sentido que a administração de materiais deve atuar de forma a solucionar todos problemas de armazenagem para assim obter a excelência em todo o processo. 28 Quando executado de maneira insatisfatória o manuseio de materiais pode resultar em substanciais avarias ao produto. Naturalmente, quanto menos um produto é manipulado, menor é a possibilidade de avaria e maior é a eficiência geral do depósito (CLOSS, 2001, p. 43). 2.5 Administração de Estoques A administração de estoque é de grande importância para um eficiente funcionamento da empresa. Sem estoque é praticamente inviável o funcionamento pleno da organização, por isto qualquer espaço ocupado por um produto no armazém gera custo, tendo sido usado ou não, e por isso deve-se ter a consciência da necessidade de aproveitar o máximo do volume, fazendo o uso de cada metro cúbico disponível. Para Closs (2001, p. 41) “o objetivo é fornecer o serviço desejado ao cliente mantendo o mínimo em estoque, consistente com o menor custo total possível”. O objetivo da administração de estoque sem duvidas é o cuidado com o seu custo total que esta diretamente ligado ao controle do nível de estoque. Para Slack (2002, p. 380) manter estoque representa riscos, pois itens em estoque podem deteriorar, tornar-se obsoletos ou perder-se e além disso ocupam valioso espaço. Simultaneamente a administração de estoques deve minimizar o capital total investido em estoques, pois ele é caro e aumenta continuamente, uma vez que o custo financeiro aumenta. Sem estoque é impossível uma empresa trabalhar, pois ele funciona como um amortecedor em vários estágios da produção até a venda final do produto. (DIAS, 1993, p. 23) De acordo com Ballou, (1993, p. 66) estoques são benéficos ao sistema de suprimento, porque garantem maior disponibilidade de componentes para a linha de produção, diminuem o tempo dedicado pela administração para manter a disponibilidade desejada e podem reduzir custos de transporte. 29 A finalidade de estoque é ter o produto no momento e na quantidade exata para suprir as necessidades do cliente. Se este for gerenciado de forma consistente pode minimizar custos, desperdícios e ser uma grande vantagem competitiva. Para Slack (2002, p. 382) o estoque existe porque há uma diferença de ritmo, ou de taxa entre fornecimento e demanda. A manutenção de estoques trás vantagens e desvantagens às empresas. Vantagens no que se refere ao pronto atendimento aos clientes, e desvantagens no que se refere aos custos decorrentes de sua manutenção. Compete ao administrador de materiais encontrara o ponto de equilíbrio adequado a empresa em certo momento, embora os benefícios decorrentes do pronto atendimento sejam mais difíceis de ser avaliados do que os custos decorrentes (MARTINS 1999, p. 152). Os benefícios de ter um estoque são difíceis de serem avaliados, mas é de suma importância para o pleno desempenho de todas as atividades da organização, principalmente de produção, ou seja, as atividades que estão relacionadas ao produto comercializado pela empresa. Estoques auxiliam a função de marketing a vender os produtos da empresa. Estes podem ser localizados mais próximos aos pontos de venda e com qualidades mais adequadas. Isto é vantajoso para clientes que precisão de disponibilidade imediata ou tempos de ressuprimento pequenos. Para a firma fornecedora isto significa vantagem competitiva e menores custos de vendas perdidas, especialmente para produtos particularmente elásticos quanto ao nível de serviço (BALLOU, 1993, p. 205). O estoque trabalha juntamente com o marketing, pois é através de um estoque elevado, ou de um estoque adquirido a preço de custo baixo, ou também de um estoque estático em sua venda, que os profissionais de marketing devem trabalhar para lançar promoções, a fim de eliminar o capital investido e parado. De acordo com Ching (2001, p. 38) umas das técnicas para gerir estoques é o método de Just in Time que visa atender a demanda instantaneamente, com qualidade e sem desperdícios. Ele possibilita a produção eficaz em termos de custo, assim como o fornecimento da quantidade necessária de componentes, no momento e em locais corretos, utilizando o mínimo de recursos. 30 Para manter um controle de estoque de forma a ser uma ferramenta para os departamentos de compra e venda é necessário que sejam feitos procedimentos para seu controle. Controle de estoques é um procedimento rotineiro necessário ao cumprimento de uma política de estoques. O controle abrange as quantidades disponíveis numa determinada localização e acompanha suas variações ao longo do tempo (CLOSS, 2001, p. 255). Segundo Closs (2001, p.255) os procedimentos para controle de estoque se dividem em periódicos ou permanentes. • Permanentes: os procedimentos de controle permanente são executados diariamente, a fim de verificar a necessidade de ressuprimento. Sua adoção exige o uso de sistemas informatizados; • Periódicos; o controle periódico de estoque é exercido sobre cada item a intervalos regulares, semanais ou mensais. Segundo Ching (2001, p. 38) Just in Time requer autos padrões de disciplina e rigor quanto a cinco princípios: qualidade dos produtos comercializados para não haver desperdícios, velocidade para atender a demanda, confiabilidade indispensável para o funcionamento consistente, flexibilidade e compromisso com o cliente. Para se adotar a técnica de Just in Time a empresa deve possuir toda a sua estrutura voltada para os princípios desta técnica logística, assim como treinamento de pessoal, utilização de equipamentos adequados e infraestrutura adequada. Somente adotando estes critérios será possível a implantação de um sistema de Just in Time. 2.6 Divisão do Estoque A necessidade de dividir o estoque é de grande importância para o bom funcionamento do sistema logístico de armazenagem. O estoque é dividido para que sejam possíveis melhores condições de armazenagem e controle do mesmo. 31 Dividir o estoque em classes ou tipos, facilita o controle do mesmo. Uma das melhores maneiras de classificar estoques é segundo a natureza de sua demanda. Esta pode ser permanente, sazonal, irregular, em declínio e derivada (BALLOU, 1993, p. 209). Deve-se dividir o estoque de acordo com as variáveis que em maior grau irão satisfazer as necessidades da política da empresa. Para Ballou, (1993, p. 209) o estoque pode ser classificado segundo a natureza de sua demanda em: • Demanda permanente. São produtos que não possuem sazonalidades, e sua e seu ciclo de consumo durante o ano é constante. • Demanda sazonal. São produtos de moda e com um ciclo produtivo limitado e específico de um determinado período. Para sua administração deve-se ter uma previsão de demanda futura. • Demanda irregular. Este deve estar amarrado á previsão precisa de vendas, assim como um estoque de segurança. • Demanda em declínio da demanda é geralmente gradual e os estoques excedentes podem ser diminuídos pouco a pouco. • Demanda derivativa. Esta diretamente ligada a outro produto. E sua demanda é diretamente proporcional ao produto ligado. Closs (2001, p. 329) divide o estoque em cinco as vantagens que podem ser obtidas através da armazenagem: • Estoque ocasional: a utilização de estoque ocasional permite a colocação de estoque adjacentes-chave, pouco antes do pico de vendas sazonais. Após o período de venda sazonal, os estoques são recolhidos para armazéns centrais. • Sortimento: os sortimentos podem conter produtos de múltiplos produtos de diferentes fabricantes, ou serem compostos segundo o desejo específico dos clientes. • Combinação: a combinação de cargas em transito contribuem para a redução efetiva dos estoques em sistemas logísticos, isto de acordo com as especificações dos clientes. 32 • Apoio a produção: este justifica os grandes lotes e o fluxo constante para os setores de montagem. • Presença no mercado: depósitos locais aumentam a participação no mercado, e potencialmente aumentam a lucratividade da empresa. Esta classificação é importante para determinar o espaço que o produto necessita, a quantidade que deverá ter em estoque em um determinado período e o tamanho do estoque de segurança. Todos estes itens devem ser observados e projetados para a montagem de estoque. A determinação de estoque mínimo é também uma das mais importantes informações para a administração de estoque. Esta importância está diretamente ligada ao grau de imobilização financeira da empresa. O estoque mínimo ou também chamado de estoque de segurança, é a quantidade mínima que deve existir em estoque. Que se destina a cobrir eventuais atrasos no suprimento objetivando a garantia do funcionamento ininterrupto do processo produtivo, sem risco de faltas (DIAS, 1993, p. 62). O estoque de segurança é um estoque que para o comprador, ele não deve ser mexido, pois é de uso exclusivo para eventualidades que podem ocorrer, como quebra de caminhão fornecedor, trânsito e etc. Na prática o estoque segurança deve ser renovado constantemente. Ainda de acordo com Ballou (1993, p. 99) dentre as características mais importantes do produto que influenciam a estratégia de distribuição dos atributos do próprio produto. Eles são peso, volume, valor, perecibilidade, inflamabilidade e substitutibilidade. As características dos produtos são de grande relevância para as decisões no processo de armazenagem dos produtos. Deve ser respeitado cuidadosamente as características de peso, volume, valor, perecibilidade, inflamabilidade e substitutibilidade. Para assim ser possível remanejar o estoque disposto no atual sistema de armazenagem. Mas também não deve ser descartado o grau de rotatividade de cada produto. De acordo com Dias (1993. p. 29) Para organizar o setor de controle de estoques, inicialmente deveremos descrever suas funções principais que são: • Determinar “o quê” deve permanecer em estoque. Número de itens; • Determinar “quando” se devem reabastecer os estoques. Periodicidade; • Determinar “quanto” de estoque será necessário para um período pré determinado; 33 • Acionar o departamento de compras para executar aquisição de estoque; • Receber armazenar e atender os materiais estocados de acordo com as necessidades; • Controlar os estoques em termos de quantidade e valor, fornecer informações sobre a posição de estoque; • Manter inventários periódicos para avaliação das quantidades e estado dos materiais estocados; • Identificar e retirar do estoque os itens obsoletos e danificados. É através da sincronia das funções de estoque que todo processo logístico de armazenagem se completa para obter a consistência necessária para a satisfação do cliente em tempo, quantidade e qualidade de serviço. Como a atividade de manuseio deve ser repetida muitas vezes, pequenas ineficiências em qualquer viagem podem acarretar grandes deseconomias quando aplicadas a muitos produtos por certo período de tempo (BALLOU, 1993, p. 172). Este fator é um dos problemas que a empresa possui e o maior prejudicado é o funcionário que devido a essa rotina ineficiente, ocorrem atrasos na separação de mercadorias e como conseqüência geralmente trabalham após o expediente determinado. Causando frustrações quanto ao serviço e fadigas na rotina de separação de mercadorias para entrega. A separação dos produtos é uma função básica da armazenagem. O processo de separação agrupa materiais, peças e produtos em função dos pedidos de clientes. Geralmente, a área de separação é localizada em um ponto do depósito que minimiza as distâncias a serem percorridas. 2.7 Definições da Planta Layout 34 “O significado da palavra layout pode ser explicado por meio da palavra desenho, plano, esquema, ou seja, é o modo pelo qual ao se inserirem figuras e gravuras surge uma planta, podendo-se, por conseguinte, afirmar que o layout é uma maquete no papel” (VIANA, 2000. p. 309). A definição de uma planta layout é de suma importância já na implantação do depósito de armazenamento, para assim obter um futuro rendimento e otimização de operações. Sem um layout adequado muitas vezes torna-se impossível a realização de algumas tarefas com agilidade e eficiência. A primeira necessidade sentida do layout ocorre quando da implantação de um depósito; está presente desde a fase inicial do projeto até a etapa da operacionalização, influindo na seleção do local, projeto de construção, localização de equipamentos e materiais, estocagem, expedição e dezenas de detalhes que vão desde a topografia do terreno até a presença ou não de janelas. O regime de atendimento e os tipos de produtos a serem estocados são os parâmetros em torno dos quais os especialistas em layout fazem seus estudos que tem sempre como finalidade cercar os projetos de todas as condições que possibilitem uma operação dentro de um ótimo de economia e rendimento (DIAS, 1993, p. 137). Como visto o layout deve ser cuidadosamente desenhado e avaliado de acordo com as necessidades da organização, pois este é um processo que não pode ser alterado constantemente. Para Closs (2001, p. 330) os três fatores a serem considerados num projeto são: número de andares, altura útil e o fluxo de produtos. A realização de uma operação eficiente e efetiva de armazenagem depende muito da existência de um bom layout, que determina, tipicamente, o grau de acesso ao material, os modelos de fluxo de material, os locais de áreas obstruídas, a eficiência da mão-de-obra e a segurança do pessoal e do armazém (VIANA, 2000, p. 309). Moura (1998, p. 126) afirma que “o espaço para armazenagem é um recurso vital e deve ser cuidadosamente planejado e utilizado”. Deve-se analisar as necessidades e dificuldades da organização como a meta a ser atingida, para assim determinar uma estrutura de armazenagem e adequar ao seu devido layout. 35 Para Closs (2001, p. 339) “o layout de depósitos depende do sistema de manuseio de materiais escolhido e exige um plano de uso da área útil, a fim de facilitar a movimentação e produtos”. Não existe um critério para se avaliar a adequação de um layout a determinada atividade; tudo depende da meta a ser atingida e dos fatores que influem no fluxograma típico para atividade considerada. Assim em alguns casos, pode interessar mais a redução máxima da movimentação interna; em outros, o custo mínimo da estocagem ou, ainda, a estocagem máxima independente do custo, para atender a certos picos ou regimes anormais de vendas (DIAS, 1993, p. 138). A eficiência das movimentações internas de produtos depende fundamentalmente da capacidade de estocagem vertical, distância entre os produtos dispostos e também dos equipamentos para movimentação interna. Viana (2000) afirma que a eficiência de um almoxarifado depende fundamentalmente da redução das distâncias internas, do aumento do tamanho médio das unidades armazenadas e da melhor utilização de sua capacidade volumétrica. Segundo Ballou (2001, p. 213), para uma eficiente movimentação interna, transporte e entrega pode-se adotar alguns critérios como: unitização da carga, layout do espaço, escolha do equipamento de estocagem e escolha do equipamento de movimentação. Para Viana (2000 p. 310) os objetivos de um armazém são: • Assegurar a utilização máxima do espaço; • Proporcionar a mais eficiente movimentação de materiais; • Proporcionar a estocagem mais econômica, em relação às despesas de equipamento, espaço, danos de material e mão de obra do armazém; • Fazer do armazém um modelo de boa organização. Para se formular um layout adequado deve-se analisar alguns fatores para que não haja erro em sua estrutura final. Ainda segundo Viana (2000, p. 310) a metodologia geral, para projetar um layout de um armazém, consiste em cinco passos: • Definir a localização de todos os obstáculos; 36 • Localizar as áreas de recebimento e expedição; • Localizar as áreas primárias, secundárias, de separação de pedidos e de estocagem; • Definir o sistema de localização de estoque; • Avaliar as alternativas de layout do armazém. Se o layout de um armazém já esta formado e em uso, existem situações que devemos tomar conhecimento para identificar falhas em seu funcionamento como identifica texto de Dias (1993). De acordo com Dias (1993, p. 138) existem situações que originam uma mudança no layout, as que mais se encaixam nos problemas do Atacado União são as seguintes: • Obsolescência de instalações: A obsolescência de um processo exige, por outro lado, modificações sensíveis ao passo que, no caso da edificação, o layout pode indicar a conveniência em se aplicarem às instalações, uma construção de novo bloco ou mesmo a mudança completa do depósito. • Ambiente de trabalho inadequado: todos os fatores que afetam o rendimento do elemento humano. O estudo e a disposição das estações de trabalho, acesso à materiais e ferramental fazem parte deste tópico. • Redução de custos: Um melhor aproveitamento da edificação da mão-de-obra e dos equipamentos, são produtos de um layout adequado que trazem consigo uma redução nos custos não só de estocagem, como também de manutenção. No caso de arranjo de instalações, o importante é reduzir o desperdício de mão-deobra em operação de transporte, evitar esforço físico excessivo e acidentes, possibilitar a expansão do volume de produção dentro da área de trabalho disponível, procurando ganhar espaço útil, através de melhor disposição das máquinas ou dos pontos de estocagem (DIAS, 1993, p. 142). O desempenho de um layout de armazenagem depende também da aquisição de um sistema adequado de estrutura metálica para a armazenagem e disposição dos produtos comercializados. Para Viana (2000) os tipos básicos para armazenagem em estruturas metálicas são: • Prateleiras e bandejas: para armazenagem de materiais leves; 37 • Estrutura porta-palets: onde os palets são armazenados e retirados por equipamentos; “A paletização consiste na combinação de peças pequenas e isoladas, com o objetivo de realizar, de uma só vez, a movimentação de um número maior de unidades” (VIANA, 2000, p. 322). Problemas com a má administração dos materiais estocados, acarretam em diversos danos a qualidade do serviço prestado, assim como o aumento do custo de mercadoria vendida. Messias (1983, p. 36) cita alguns possíveis problemas de movimentação de materiais: • Idas e vindas cruzadas; • Movimentação de pesos com freqüentes transporte manuais e, • Conseqüentemente, com grandes gastos de energia; • Tempo gasto inutilmente pelos operadores de empilhadeira e carrinhos; • Operadores não especializados efetuando serviços; • Grandes distâncias; • Freqüente manuseio de material transportado de um lugar para outro; • Paralisação de equipamentos de transporte e pessoal; • Confusão no tráfego pelas ruas e avenidas do armazém. Para a adequada escolha de um arranjo físico viável para a organização, deve-se analisar a planta do edifício, demanda de produtos e armazenagem volumétrica, procurando sempre ocupar o menor espaço horizontal possível. Uma proposta prática de como proceder a um arranjo físico, no objetivo de melhorar a circulação de materiais e de ganhar espaço é apresentado por Dias (1993, p. 142) conforme abaixo: • Procurar plantas dos edifícios e das utilidades ou, se não for possível encontrálas deve-se refazê-las. • Traçar os fluxos dos produtos mais importantes. 38 • Rever a política de abastecimento de matérias-primas, a fim de tentar reduzir os estoques e ganhar espaço no almoxarifado. • Rever a política de armazenamento de produtos acabados, a fim de tentar reduzir estoques destes e ganhar espaço na expedição. • Tentar ganhar espaço vertical, procurando empilhá-los no máximo. • Alugar depósitos auxiliares para estocar matérias primas e produtos acabados. • Enterrar tanques de óleo combustível, solventes e demais líquidos. São diversas as vantagens de se ter um armazenamento adequado de produtos que muitas vezes se reflete não apenas nas funções internas. Segundo Martins (2000), um bom armazenamento de materiais é aconselhável para: • Para permitir o sistema PEPS (Primeiro a entrar, primeiro a sair); • Para manter a qualidade dos materiais, cuidando para que a estocagem não altere suas características; • Para manter identificação clara dos materiais; • Para manter controle sobre a quantidade estocada; • Para promover a racionalização dos materiais, identificando materiais sem movimentação, materiais idênticos estocados sob diferentes denominações, materiais inservíveis, materiais estocados em excesso com relação às necessidades; • Para diminuir constantemente o espaço alocado à estocagem dos materiais; • Para diminuir os custos relacionados à estocagem; • Para manter um sistema de informações rápido e eficaz para os clientes dos materiais. Segundo Viana (2000) os principais aspectos do layout a serem verificados são itens de estoque, corredores, portas de acesso, prateleiras e estruturas. A manipulação em lotes de caixas, sacos, engradados etc. permite que as cargas sejam transportadas e estocadas em uma só unidade. As principais vantagens são economia de tempo, mão de obra e espaço de armazenagem. Um sistema de paletização bem organizado permite a formação de pilhas 39 altas e seguras; oferece melhor proteção as embalagens, que são manipuladas em conjunto, alem de economizar tempo nas operações de carga e descarga de caminhões (DIAS 1993, p.170). Todos estas vantagens refletem na satisfação do cliente, pois estes métodos ocasionam em uma entrega pontual, boa conservação dos produtos e quantidade entregue em acordo com o pedido. Além dos muitos benefícios a empresa, como, economia de tempo, mão de obra, espaço de armazenagem, menor desperdício de mercadorias avariadas, menor número de produtos que fazem a logística reversa, qualidade nos serviços prestados, melhor controle de estoque, em fim, menores custos e maiores lucros. 2.8 Tipos de Layout Segundo Slack (2002, p. 201) há algumas razões pelas quais as decisões de arranjo físico são importantes: É de grande dificuldade e de longa duração, devido a sua dimensão física e dos recursos de transformação movidos. O rearranjo físico existente pode interromper o seu funcionamento suave, levando à insatisfação do cliente e perda na produção. Se o arranjo físico está errado, pode levar a padrões de fluxos longos ou confusos. Para Gaither (2002, p. 199) os quatro tipos de layouts para instalações de manufatura são: processo, produto, manufatura celular e posição fixa. Por processo: as máquinas são organizadas de acordo com o tipo de processo que é executado. Layouts por processo exigem planejamento contínuo, programação e funções de controle para assegurar uma quantidade ótima de trabalho em cada departamento e em cada estação de trabalho. 40 Layouts por produto: são idealizados para acomodar somente alguns poucos projetos de produto. São projetados para permitir o fluxo linear de materiais ao longo da instalação que faz os produtos. Layouts de manufatura celular: as máquinas são agrupadas em células, e as células funcionam de uma forma semelhante a uma ilha de layout de produção, cada célula é formada para produzir uma única família de peças. Layouts por posição fixa: o produto permanece numa posição fixa, este layout é usado quando um produto é muito volumoso, grande, pesado ou frágil. Layouts híbridos: os departamentos são organizados de acordo com os tipos de processos, mas o produto flui através de um layout por produto. Martins (2002) classifica os principais tipos de layout em cinco formas: Layout por processo ou funcional; Todos os processos, equipamentos e operações semelhantes são agrupados na mesma área. Características: • Flexível para atender a mudança de mercado; • Atende a produtos diversificados e qualidades variáveis; • Apresenta um fluxo longo dentro da fábrica; • Adequada a produções diversificadas para pequenas e médias quantidades; • Possibilita uma relativa satisfação no trabalho. Layout em linha; As máquinas ou estações de trabalho são colocadas e executadas na seqüência das operações. O material percorre um caminho previamente determinado dentro do processo. Características: • Para produção com pouca ou nenhuma diversificação, em quantidade constante ao longo do tempo e em grande quantidade; • Alto investimento em máquinas; 41 • Costuma gerar monotonia e estresse entre os operadores; • Pode apresentar problemas com relação à quantidade dos produtos fabricados; Layout celular; Consiste em arranjar em um só local (a célula) máquinas diferentes que possam fabricar o produto inteiro. O material se desloca dentro da célula buscando os processos necessários. Características: • Relativa flexibilidade quanto ao tamanho dos lotes por produto; • Específico para uma família de produtos; • Diminui o transporte do material; • Diminui os estoques; • Centraliza a responsabilidade sobre o produto fabricado; • Enseja satisfação no trabalho; • Permite elevado nível de qualidade e de produtividade. Layout por posição fixa; • O material permanece fixo em uma determinada posição e as máquinas se deslocam até o local executando as operações necessárias. Caracteristicas: • Para um produto único, em quantidade pequena ou unitária e, em geral não repetitivo e geralmente para produtos de grande dimensões físicas. Layouts combinados. • Ocorre para que sejam aproveitadas as vantagens do layout funcional e da linha de montagem (geralmente). Pode ter uma linha constituída de áreas em seqüência com máquinas de mesmo tipo (layout funcional), continuando posteriormente com uma linha clássica. O arranjo físico segundo Slack (2002, p. 201) se dividi em quatro tipos básicos: 42 • Arranjo físico posicional; de posição fixa, os recursos transformados não se movem entre os recursos transformadores. • Arranjo físico por processo; processos com necessidades similares são localizados juntos um do outro, para que a utilização dos recursos transformadores seja beneficiada. • Arranjo físico celular; os recursos transformados, entrando na operação são pré selecionados para movimentar-se para uma parte específica da operação (ou célula) onde todos os recursos transformadores se encontram. • Arranjo físico por produto: cada produto elemento de informação ou cliente segue um roteiro predefinido no qual a seqüência de atividades requerida coincide com a seqüência no qual os processos foram arranjados fisicamente. Slack ainda destaca o arranjo físico misto, onde combinam elementos de alguns ou todos os tipos básicos de arranjo físicos, ou utilizam tipos básicos de arranjo físico de forma “pura” em diferentes partes da operação. Existem alguns objetivos que são relevantes para todas as operações no detalhamento de arranjo físico, como mostra a tabela a seguir segundo Slack (2002): Objetivos Relevantes Características Segurança Processos que representam perigo. Extensão do Fluxo Fluxo de materiais, informação ou clientes devem ser canalizadas. Clareza do Fluxo Sinalização de forma clara. Conforto da Mão-de-obra Ambiente agradável para o trabalho. Coordenação Gerencial Facilitada pela localização. Acesso Maquinas acessíveis para manutenção. Uso de Espaço Permitir o uso adequado do espaço Flexibilidade de Longo Prazo Devem ser alterados à medida que as necessidades mudam. Tabela 2 – Objetivos relevantes para o detalhamento do arranjo físico Fonte: Slack (2002) 43 Para Slack (2002, p. 214) a decisão de qual tipo de arranjo físico adotar raramente, envolve uma escolha entre os quatro tipos básicos. A decisão sobre qual arranjo específico escolher é influenciada por um entendimento correto das vantagens e desvantagens de cada um. Vantagens Desvantagens Posicional Flexibilidade muito alta de mix e produto. Custos unitários muito altos. Produto ou perturbado. cliente não movido ou Programação de espaço atividades pode ser complexa. ou Alta variedade de tarefas para a mão-de- Pode significar muita movimentação obra. de equipamentos e mão-de-obra. Processo Alta flexibilidade de mix e produto. Relativamente robusto interrupção de etapas. em caso Baixa utilização de recursos. de Pode ter alto estoque em processo ou filas de clientes. Supervisão de equipamentos e instalações Fluxo complexo pode ser difícil de relativamente fácil. controlar. Celular Pode dar um bom equilíbrio entre custo e Pode ser caro reconfigurar o arranjo flexibilidade para operações com físico atual. variedade relativamente alta. Pode requerer capacidade adicional. Atravessamento rápido. Pode reduzir níveis de utilização de Trabalho em grupo pode resultar em recursos. melhor motivação. Produto Baixos custos unitários para altos volumes. Pode ter baixa flexibilidade de mix. Dá oportunidade para especialização de Não muito equipamento. interrupções. robusto Movimentação conveniente de clientes e Trabalho pode ser repetitivo. materiais. Tabela 3 – Vantagens e desvantagens dos arranjos físicos Fonte: Slack (2002) contra 44 3 DESCRIÇÃO DO MÉTODO Método é a ordem que se deve impor aos diferentes processos necessários para atingir um fim dado ou um resultado desejado. Nas ciências, entende-se por método o conjunto de processos que o espírito humano deve empregar na investigação e demonstração da verdade ANDRADE (1999, p.113). 3.1 Caracterização da Pesquisa O presente trabalho apresenta características de uma pesquisa de campo e de uma pesquisa aplicada. Pelo fato de que segundo Vergara (1998) a pesquisa aplicada é necessária para solucionar problemas concretos, e a pesquisa de campo que é realizada no local onde ocorreu o fenômeno e que possui elementos para explicá-lo. A pesquisa empregada foi do tipo qualitativa, pois de acordo com Richardson (1999) nesta pesquisa há uma tentativa de compreensão detalhada dos significados e características situacionais assim como o entrevistador acompanha comportamentos de entrevistados no momento em que acontecem. [...]a abordagem qualitativa possui a facilidade de poder descrever a complexidade de uma determinada hipótese ou problema, analisar a interação de certas variáveis, compreender e classificar processos dinâmicos experimentados por grupos sociais, apresentar contribuições no processo de mudança, criação ou formação de opiniões de determinado grupo e permitir, em maior grau de profundidade, a interpretação das particularidades dos comportamentos ou atitudes dos indivíduos” (OLIVEIRA1999, p. 117). Também possui características exploratórias e observação sistemática. Pois segundo Gil (1994) no método de observação sistemática o pesquisador sabe quais os aspectos de sua organização que são significativos para alcançar os objetivos pretendidos. 45 Já o método exploratório possui a finalidade de esclarecer e modificar conceitos e idéias. Esta pesquisa possui o objetivo de proporcionar uma visão geral para determinada deficiência. Gil (2002, p. 41) menciona que este tipo de pesquisa tem como objetivo fazer com que se tenha maior familiaridade com o problema em questão com o propósito de tornálo mais claro ou a constituir hipóteses. Para Mattar (2001, p. 18), “A pesquisa exploratória visa prover o pesquisador de maior conhecimento sobre o tema ou problema de pesquisa em perspectiva”. A técnica de pesquisa observatória foi realizada de maneira informal, pois, conforme Mattar (2001, p. 23), “a observação informal em pesquisas exploratórias envolve nossa natural capacidade de observar continuamente objetos, comportamentos e fatos ao nosso redor. O processo de observação utilizado no dia-a-dia é chamado de observação informal não dirigida e a percepção e retenção do que é observado é muito pequena e vai depender dos interesses individuais e da capacidade de percepção do observador. Para a utilização em pesquisas exploratórias, a observação deverá ser informal e dirigida, pois deverá estar centrada unicamente em observar objetos, comportamentos e fatos de interesse para o problema em estudo, mesmo que obtidos informalmente”. A pesquisa observatória será de grande importância e bastante utilizada, pois é através dela que se inicia todo o procedimento científico no estudo dos problemas. Os dados serão pesquisados em fontes primárias e secundárias. A coleta destes dados será através de entrevistas não estruturada, documentos com relação de estoques da empresa e observação direta das rotinas de trabalho dos funcionários e do departamento em estudo. De acordo com Mattar (2001, p.48) dados primários são aqueles que não foram antes coletados, estando ainda em posse dos pesquisados, e que são coletados com o propósito de atender as necessidades específicas da pesquisa em andamento. Dados secundários são aqueles que já foram coletados, tabulados, ordenados e, às vezes, até analisados e que estão catalogados à disposição dos interessados. Universo da pesquisa é o pessoal da empresa Atacada União que trabalham no setor de administração do estoque e distribuição. De acordo com Vergara (1997. p. 114) população não é somente o número total de habitantes, mas sim um conjunto de elementos como, 46 empresas, produtos, pessoas, por exemplo, que possuem as características que serão objeto de estudo. 47 4 4.1 ANÁLISE DOS DADOS Caracterização da Empresa O presente trabalho tem como base empresa Atacado União, localizada na Rua Valdomiro Cunha, 153, bairro de Forquilhinhas, na cidade de São José. O Atacado União atua no ramo atacadista distribuidor de produtos do segmento de panificação e confeitaria há 18 anos. A idéia de montar uma empresa deste segmento surgiu quando os atuais sócios Ademar Ascendino Cunha, João Carlos da Silva e Valdemar Antonio Cunha, trabalhavam em uma empresa do mesmo ramo. A experiência no ramo foi o fator que despertou o instinto empreendedor dos atuais sócios em juntar forças e arriscar montar sua própria distribuidora atacadista. Em junho de 1986 foi fundada a empresa Atacado União que com o constante empenho dos proprietários em melhorias é atualmente respeitada e de grande credibilidade na região da Grande Florianópolis. Possui 40 (quarenta) funcionários, entre estes 9 (nove) vendedores, um supervisor, um técnico em panificação e confeitaria, 7 (sete) entregadores , 7 (sete) motoristas, 2 (dois) motoristas rodoviários, 2 (dois) encarregados de estoque, um conferente, um embalador, um balconista, uma secretária, 3 (três) auxiliares de escritório, uma faxineira, um Gerente Comercial, um Gerente Financeiro e um Gerente Administrativo. Para seu funcionamento existem 7 (sete) caminhonetes para entrega, uma empilhadeira elétrica, uma carreta para o abastecimento interno de farinha do moinho Bunge, um caminhão truck para abastecimento interno de produtos Fleischmann, 7 (sete) computadores 6 (seis) impressoras, e 9 (nove) computadores de mão (Palmtop), 9 (nove) celulares e um centro técnico equipado com todos as tecnologias necessárias para o funcionamento de uma padaria e confeitaria. O inicio como todo negócio foi difícil, pois enfrentaram problemas de crédito para abertura de conta corrente em banco, para adquirir prazos para pagamentos de fornecedores e para financiamento de bens, pois como era uma empresa nova não possuía credibilidade. 48 Estes problemas persistiram por aproximadamente dois anos a partir deste a empresa já possuía crédito suficiente para suas transações comerciais e financeiras. O crescimento da empresa Atacado União vem sendo muito bem sustentado na constante atualização tecnológica, na introdução de novos produtos no controle do setor administrativo. Possui também grandes investimentos no mesmo segmento, mas com outra razão social, como a linha de produtos de marca própria mix Da`Nossa (misturas pré-prontas para pão de queijo, sonho, salgadinho, integral, panetone, fermento seco e etc) e uma empresa “concorrente” a Casa da Panificação, localizada em Barreiros, na cidade de São José, na avenida Leoberto Leal. Além de diversos investimentos em outro setor como de construção de um prédio e de aquisição de terrenos industriais e residenciais. Com isto espera-se contribuir com o desenvolvimento da empresa de forma a aprimorar o sistema de armazenagem, para assim atender com eficiência e eficácia o fluxo de entrada e saída de mercadorias. 4.2 Divisão do espaço disponível Após a análise do espaço disponível é apresentado algumas sugestões para a divisão das áreas de trabalho e movimentação de materiais da empresa Atacado União, este espaço constitui-se de galpão secundário localizado no lado leste da rua Valdomiro Cunha, onde se encontra o estacionamento de aproximadamente 336m² e o armazém de dois pisos com aproximadamente 300m², onde são armazenados no piso inferior, margarinas, chocolates, alguns enlatados, frutas e uvas passas. No piso superior deste galpão, estão a cozinha, o refeitório, o banheiro, a sala de pesagem e um armazém de mercadorias leves como embalagens plásticas, de papel e de isopor e etc. Os espaço deste galpão secundário de armazenamento não esta adequadamente utilizado com os itens ali estocados. Devido a esta disposição dos materiais ocorre: Problemas internos: • Idas e vindas cruzadas; 49 • Movimentação de pesos com freqüentes transporte manuais e, • Conseqüentemente, com grandes gastos de energia; • Grandes distâncias percorridas; • Freqüente manuseio de material transportado de um lugar para outro; • Confusão no tráfego dos colaboradores no armazém. • Tempo perdido no deslocamento; • Risco de atropelamento na travessia da rua; • Avaria de mercadorias; • Dificuldade na organização do estoque; • Deslocamento de funcionários na chuva; • Trabalho após o expediente; • Atrasos no carregamento; • Vencimento da validade de produtos no estoque; • Estoque físico é diferente do estoque do sistema (estoque furado); • Dificuldade para procurar os itens; Fatores externos: • Cliente insatisfeito; • Perda de clientes; • Perda de credibilidade; • Funcionário insatisfeito; • Funcionário desmotivado. Todos estes problemas tendem a gerar no final de um período um saldo negativo de despesas enorme. 50 Foto 1 – Galpão Secundário (lado esquerdo estoque lado direito estacionamento) Fonte: Própria (2005) Partindo no estudo dos conceitos fundamentados, como afirma DIAS (1993, p. 138) “não existe um critério para se avaliar a adequação de um layout a determinada atividade; tudo depende da meta a ser atingida e dos fatores que influem no fluxograma típico para atividade considerada”. Assim, foram percebidos através do estudo de campo realizado observando problemas, dificuldades, fatores externos e internos, que uma adaptação no atual layout de armazenagem será de baixo custo e trará grande eficiência e economia ao sistema logístico da organização. A proposta seria de melhor dividir as áreas disponíveis de trabalho e movimentação de materiais da empresa Atacado União. No galpão secundário onde se encontram atualmente o estacionamento e o armazém secundário de estoque, a proposta é que fosse estocado a farinha, o sal o polvilho, o amido, a fécula e o açúcar de saco, pois como os caminhões já fazem o deslocamento para o carregamento destes itens (devido serem de grande porte), isto tornaria mais prático o processo de separação de mercadorias. Desta forma, os funcionários não necessitariam mais atravessar a rua para a busca dos itens que lá estavam, reduzindo assim o deslocamento, tempo, riscos de atropelamento, avaria de mercadorias e poeira nas mercadorias de pequeno porte. 51 Maquete 1 – Fachada do Galpão Secundário Proposto (lado esquerdo armazém de farinha lado direito estacionamento) Fonte: Própria Maquete 2 – Modelo de planta baixa do Galpão Secundário Fonte : Própria O galpão principal localizado no lado oeste da rua Valdomiro Cunha possui dois pisos e é dividido ao meio, de forma que no piso superior com uma área aproximada de 624m² se encontra os escritórios dos sócios, recepção, sala de vendedores, centro técnico (para testes e cursos de panificação), banheiro, cozinha e refeitório. O piso térreo está dividido em duas partes, de um lado com uma área aproximada de 312m² as mercadorias de maior peso e grande volume como a farinha, o polvilho e o açúcar. Do outro lado térreo com uma área aproximada de 312m² está o balcão de atendimento a clientes, banheiro, câmara fria, mercadorias de pequeno porte como misturas pré prontas, produtos Fleischmann, pratos, sacos de papel, enfim, uma gama de aproximadamente 600 itens. Há também uma sala “subterrânea” que não esta em uso. 52 Foto 2 – Galpão Principal ( no térreo lado esquerdo está o armazém das miudezas no térreo lado direito fica o armazém de carga pesada e no piso superior esta o setor administrativo) Fonte: Própria (2005) Foto 3 – Galpão Principal lado direito visão interna (Armazém de Farinha) Fonte: Própria (2005) 53 Foto 4 – Galpão principal lado esquerdo visão interna Fonte: Própria (2005) Sendo assim, foi identificado segundo estudo de campo que o layout mais adequado será o misto, como mostra Slack (2002, p. 201) “o arranjo físico misto, onde combinam elementos de alguns ou todos os tipos básicos de arranjo físicos, ou utilizam tipos básicos de arranjo físico de forma pura em diferentes partes da operação”. E através do conceito de Moura (1998, p. 96) onde “o aproveitamento dos espaços verticais contribui para o descongestionamento das áreas de armazenagem e para a redução dos custos unitários de estocagem”, com base neste, foi proposto que estantes de aço paletizáveis seriam ideal para a utilização adequada do espaço vertical disponível. A proposta é de que se utilize o espaço térreo em um único plano, sem paredes divisória entre os dois lados do galpão principal (o armazém da farinha do armazém das miudezas, balcão de vendas e câmara fria). Para que assim seja possível uma reorganização das mercadorias de forma lógica e prática, podendo ser usado prateleiras, estantes de aço paletizáveis (porta-palets), e empilhadeiras. Para tanto deverá ser melhor estudado a localização do balcão de vendas onde este atualmente possui sua porta de entrada virada para 54 o estoque, enquanto que o mais adequado seria ser voltado para a rua, de forma a recepcionar os clientes que ali chegam. Assim sendo ficaria no galpão principal todas as mercadorias de pequeno porte para a separação e carregamento dos caminhões, a sala de pesagem e o refeitório acima da câmara fria alem da permanência da câmara fria, do balcão de vendas e do banheiro em seu local original. No porão seria adequado a utilização deste espaço para armazenamento de margarinas e produtos que necessitam de uma pequena refrigeração, assim como um elevador para o transporte dos itens. E no armazém secundário ficariam os produtos de grande porte onde não é possível a separação e que necessitam ser carregados diretamente para o caminhão um a um (Farinhas, polvilho, açúcar de saco, etc). Maquete 3 – Layout do armazém proposto no Galpão Principal Fonte: Própria 55 Maquete 4 – Modelo de Fachada Fonte: Própria Esta divisão solucionará total ou parcialmente os seguintes problemas: Problemas Total Idas e vindas cruzadas; X Movimentação de pesos com freqüentes transporte manuais; X Grandes distâncias percorridas X Freqüente manuseio de material transportado de um lugar para outro; X Parcial X Confusão no tráfego dos colaboradores no armazém. Tempo perdido no deslocamento; X Risco de atropelamento na travessia da rua; X Avaria de mercadorias; X Dificuldade na organização do estoque; X Deslocamento de funcionários na chuva; X Trabalho após o expediente; X Atrasos no carregamento; X Funcionário insatisfeito; X Funcionário desmotivado. X Tabela 4 – Problemas e resultados esperados Fonte: Estudo de Campo 56 Observa-se que nem todos os problemas foram solucionados por completo e isto será solucionado com os dois seguintes itens: aproveitamento do espaço disponível e armazenagem dos produtos. 4.3 Aproveitando o espaço disponível Observa-se uma má divisão do espaço disponível, além de existir também uma não utilização adequada dos espaços verticais e corredores. Ocorrendo desta forma a escassez de espaço disponível para o armazenamento de produtos recebidos, assim como, avarias de mercadorias indevidamente armazenadas, dificuldade na procura pelo item, dificuldade também na organização dos prazos de validades, conferencia de estoque, organização do estoque, comprometendo todo o processo de venda. Isto faz com que o cliente possa acabar recebendo uma mercadoria avariada, com prazo de validade vencido, mercadoria errada ou até mesmo a venda de mercadoria não disponível em estoque. A proposta é de que deveria ser feito um esquema de estantes de aço paletizáveis (ou porta-palets), separadas por corredores e com uma seqüência lógica de armazenamento. Foto 5 – Modelo de estrutura porta-palets Fonte Revista Tecnologistica (março/2003) 57 Foto 6 – Modelo de estrutura porta-palets Fonte Revista Tecnologistica (março/2003) Foto 7 – Modelo de palet Fonte Revista Tecnologistica (março/2003) 58 Foto 8 – Modelo de empilhadeira elétrica Fonte: Revista Tecnologistica (março/2003) Isto permitiria que apenas um ou dois funcionários executassem a atividade de separação dos itens que atualmente é feito por seis ou mais colaboradores, sem a movimentação intensa de funcionários em busca dos itens para separação e carregamento, pois. Isto pois o relatório emitido de separação de mercadorias para carregamento dos caminhões seria impresso de forma ordenada e seqüencial. Com a correta disposição dos itens no estoque o primeiro item do relatório também será o primeiro do estoque conseqüentemente até o último produto a ser separado para o futuro carregamento e conferência. 59 4.4 Armazenagem dos produtos Como afirma Ballou (1993, p. 99) “dentre as características mais importantes do produto que influenciam a estratégia de distribuição dos atributos do próprio produto. Eles são peso, volume, valor, perecibilidade, inflamabilidade e substitutibilidade”, partindo desta afirmação os itens foram distribuídos no armazém de acordo com suas características físicas (atributos do próprio produto). A empresa possui uma gama de 1140 produtos cadastrados e um total de 136 produtos com seu estoque zerado, totalizando um total de 1004 itens no armazém. Será proposto que a armazenagem das mercadorias seja feita de forma ordenada seqüencial e individual, onde cada item deve ter seu espaço específico. Atualmente os produtos são organizados por ambientes, como mostra a tabela a seguir: Galpão Principal Galpão Secundário Térreo: 287 itens Térreo: 126 itens Mezanino: 103 itens Térreo semi refrigerados: 33 itens Anti-câmera: 51 itens Primeiro piso: 196 itens Câmera Fria: 11 itens Carga Pesada: 35 itens Sala de Formas: 162 itens Tabela 5 – Distribuição de itens no armazém Fonte: Sistema Deltacon da Empresa e pesquisa realizada no armazém Conforme Anexo –1 Atual distribuição dos itens no armazém. Sendo assim, observa-se que existem muitas divisões de ambientes e mercadorias espalhadas por todos os setores. Com a implantação de um sistema de estantes de aço paletizáveis (porta-palets) em um ambiente sem divisões, será possível a utilização do espaço vertical e assim possibilitando a organização da grande maioria dos itens em um único plano, e com isto obtendo uma melhor funcionalidade do estoque. A disposição dos produtos ficaria da seguinte forma: 60 Galpão Principal Galpão Secundário Térreo: 609 itens Carga Pesada: 35 itens Mezanino: 103 itens Câmera Fria:11 itens Porão: 33 itens Prateleiras: 213 itens Tabela 6 – Disposição dos produtos desejada Fonte: Estudo de Campo Conforme Anexo – 2 Proposta de distribuição dos itens no armazém. Desta forma a antiga área de armazenagem do galpão principal que é de aproximadamente 250m² passara a ser de 370m² devido ao adequado uso do espaço vertical. Alem do ganho com a utilização do espaço do porão de 36m². E assim possibilitando uma eficiência em todo o sistema logístico da empresa. Esta disposição dos itens e aproveitamento do espaço irá solucionar total ou parcialmente os seguintes problemas: Problemas Total Confusão no tráfego dos colaboradores no armazém; X Avaria de mercadorias; X Dificuldade na organização do estoque; X Trabalho após o expediente; X Atrasos no carregamento; X Funcionário insatisfeito; X Funcionário desmotivado. X Vencimento da validade de produtos no estoque; X Estoque físico é diferente do estoque do sistema (estoque furado); X Dificuldade para procurar os itens; X Cliente insatisfeito; X Perda de clientes; X Perda de credibilidade. X Tabela 7 – Problemas e resultados esperados Fonte: Estudo de Campo Parcial 61 Vale salientar, que para todos estes itens problemas a questão analisada foi a logística de armazenagem (sabemos que outras variáveis também influenciam no resultado final), somente se o processo for realizado conforme fundamentado de forma progressiva e constante é que será possível solucionar por completo todas estas variáveis problemáticas. 4.4.1. Custo Estimado Para o galpão principal serão necessários a aquisição de estantes de aço no valor aproximado de R$ 25.000,00, aquisição de uma empilhadeira no valor aproximado de R$ 20.000,00, regularização do piso R$ 5.000,00, compra de palets de madeira R$ 2.000,00, um elevador para o porão no valor aproximado de R$ 9.000,00, um conjunto de prateleiras metálicas no valor aproximado de R$ 1500,00 e a retirada da parede divisória entre os dois lados do galpão principal com custo aproximado de R$ 700,00. No galpão secundário será feita a demolição de todas as divisões internas com um custo aproximado de 5.000,00, reconstrução a fachada com o custo aproximado de R$ 6.500,00, com portão metálico custando 5.500,00, parede de pedra 4.000,00, o telhado 12.000,00 e a regularização do piso 5.000,00. Observa-se que para o galpão principal a empresa já adquiriu a empilhadeira, algumas estantes de aço (porta-palets) assim como palets de madeira e também já esta sendo utilizado o espaço do porão com o elevador. No galpão secundário foram retiradas algumas paredes e refeito o telhado em estrutura metálica. Faltando tão somente para o galpão principal a aquisição do restante das estantes de aço no valor aproximado de R$ 20.000,00, junto com os palets de madeira de valor aproximado R$ 1.000,00, a regularização do piso no valor aproximado de R$ 5.000,00, a aquisição de prateleiras metálicas R$ 1.500,00 e a retirada da parede divisória entre os dois lados do galpão principal R$ 700,00. Conforme mostrado em tabela a baixo: 62 Procedimento Custo Aproximado Estantes de aço (porta-palets) R$ 20.000,00 Palets de madeira R$ 1.000,00 Regularização do piso R$ 5.000,00 Prateleiras metalicas R$ 1.500,00 Retirada de parede divisória R$ 700,00 Total R$ 28.200,00 Tabela 8 – Custos galpão principal Fonte: Pesquisa de Campo No galpão secundário falta a demolição da estrutura interna com um custo aproximado de R$ 5.000,00, reconstrução da fachada custando aproximadamente R$ 6.500,00, portão metálico com um valor aproximado de R$ 5.500,00, também será necessária a construção de uma parede de pedra nos fundos do galpão com um custo aproximado de R$ 4.000,00 e a regularização do piso custando R$ 6.000,00, aproximadamente. Conforme mostrado em tabela abaixo: Procedimento Custo Aproximado Demolição da Estrutura Interna R$ 5.000,00 Reconstrução da Fachada R$ 6.500,00 Portão Metálico R$ 5.500,00 Parede de Pedra R$ 4.000,00 Regularização do Piso R$ 6.000,00 Total R$ 27.000,00 Tabela 9 – Custos galpão secundário Fonte: Pesquisa de Campo Conclui-se então que para a conclusão destes ajustes será necessário um desembolso aproximado de 55.200,00, podendo ser realizado por etapas, facilitando desta forma a realização total do projeto. 63 Os valores aqui mensurados foram obtidos com base em relatórios de obras realizadas anteriormente, pesquisa com serralheiros e mestres de obra, alem de cotações de preços para alguns equipamentos necessários. Com estas medidas, todos os problemas identificados tendem a ser solucionados, sendo assim facilitando todo o processo logístico de compra, armazenagem, venda, distribuição e pós-venda. Podendo alcançar um diferencial perante seus concorrentes. 64 5 CONSIDERAÇÕES FINAIS De acordo com a fundamentação teórica e com base no estudo de campo realizado, percebeu-se que a empresa Atacado União possui um layout de armazenagem inadequado para um ótimo desempenho do sistema logístico. Provocando desta forma diversas despesas desnecessárias e tempo desperdiçado onde esta série de ineficiências acabam por atingir tanto a empresa como seus clientes. Através da adequada gestão de estoque que é responsável pela melhoria do nível de eficiência nos serviços de distribuição, é possível alcançar alta rentabilidade quando existe planejamento organização e controle com as atividades de movimentação e armazenagem, para assim facilitar o fluxo de produtos na empresa. No decorrer da execução deste trabalho foi percebido que a direção já estava preocupada com estes problemas. Foram feitas algumas modificações quanto à armazenagem e estrutura, como: a utilização do espaço do porão, estantes de aço para palets no galpão primário do lado esquerdo, reconstrução do telhado do galpão secundário e retirada de algumas divisórias. Contudo os problemas não foram solucionados por completo, apenas amenizados. Um sistema logístico de armazenagem adequado poderá permitir um desempenho favorável ao crescimento da organização, assim como obter uma vantagem competitiva perante seus concorrentes. Assim conclui-se que os objetivos específicos foram perfeitamente alcançados e que um sistema logístico de armazenagem adequado poderá permitir um desempenho favorável ao crescimento da organização, assim como obter uma vantagem competitiva perante seus concorrentes. As medidas propostas tendem a solucionar o problema que a empresa atravessa. Vale salientar que futuramente deveria ser pensado numa construção de um novo galpão em uma área industrial nas proximidades, sendo este já construído dentro das normas e adequado ao segmento de distribuição e industria. 65 6 REFERÊNCIAS ANDRADE, Maria Margarida de. Introdução à metodologia do trabalho científico. 4.ed. São Paulo: Atlas, 1999. BALLOU, Ronald H. Logística empresarial: transportes, administração de materiais e distribuição física. São Paulo: Atlas, 1993. BALLOU, R. H. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. 4. ed. Porto Alegre: Bookman, 2001. CHING, Hong Yuh. Gestão de estoques na cadeia de logística integrada: Supply chain. São Paulo: Atlas, 1999. CHING, Hong Yuh. Gestão de estoques na cadeia de logística integrada: Supply chain. 2.ed. Sao Paulo: Atlas, 2001. CHRISTOPHER, M. Logística e Gerenciamento da cadeia de suprimentos: Estratégias para redução de custos e estratégias e melhorias de serviços. São Paulo: Pioneira, 1992. CLOSS, J. David. Logística empresarial: o processo de integração da cadeia de suprimento. São Paulo: Atlas, 2001. DIAS, Marco Aurélio P. Administração de Materiais: Uma abordagem Logística. São Paulo: Atlas, 1993. GAITHER, Norman; FRAZIER, Greg. Administração da produção e operações. 8. ed. São Paulo: Pioneira Thomson Learning, 2002. GIL, Antônio Carlos. Métodos e técnicas de pesquisa social. 4. ed. São Paulo: Atlas, 1994 GIL, Antônio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. KOBAYASHI, Shun’ichi; Renovação da logística: Como definir as estratégias de distribuição física global. São Paulo: Atlas, 2000. MARTINS, Petronio Garcia; LAUGENI, Fernando Piero. Administração da produção. São Paulo: Saraiva, 1999. MARTINS, Petrônio Garcia; CAMPOS, Paulo Renato. Administração de Materiais e Recursos Patrimoniais. São Paulo: Saraiva, 2000. 66 MARTINS, Petrônio Garcia; LAUGENI, Fernando Piero. Administração da Produção. São Paulo: Saraiva, 2002. MATTAR, F. N. Pesquisa de marketing: edição compacta. 3. ed. São Paulo: Atlas, 2001. MESSIAS, Sergio Bolsonaro. Manual de administração de estoque: planejamento e controle dos estoques. 8. ed. São Paulo: Atlas, 1983. MOURA, Reinaldo Aparecido. Sistemas e técnicas de movimentação e armazenagem de materiais. 4. ed. São Paulo: Imam, 1998 OLIVEIRA, S. L. de. Tratado de metodologia científica: projetos de pesquisas, tgi, tcc, monografias, dissertações e teses. 2. ed. São Paulo: Pioneira, 1999. RICHARDSON, R. J. Pesquisa social: métodos e técnicas. 3. ed. São Paulo: Atlas, 1999. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2. ed. São Paulo: Atlas. 2002 VERGARA, Sylvia Constant. Projetos e relatórios de pesquisa em administração. São Paulo: Atlas, 1998. VIANA, J. J. Administração de materiais: Um enfoque prático. São Paulo: Atlas, 2000. 67 Anexos