UNIVERSIDADE FEDERAL DE OURO PRETO ESCOLA DE MINAS COLEGIADO DO CURSO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO - CECAU CAROLINA PERRONI TURINI AQUISIÇÃO DE DADOS DE PH PARA UMA PLANTA PILOTO DE UMA CÉLULA DE FLOTAÇÃO DE BANCADA SEMIAUTOMATIZADA MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E AUTOMAÇÃO Ouro Preto Escola de Minas – UFOP Dezembro/2012 CAROLINA PERRONI TURINI AQUISIÇÃO DE DADOS DE PH PARA UMA PLANTA PILOTO DE UMA CÉLULA DE FLOTAÇÃO DE BANCADA SEMIAUTOMATIZADA Monografia apresentada ao Curso de Engenharia de Controle e Automação da Universidade Federal de Ouro Preto como parte dos requisitos para obtenção do grau de Engenheiro de Controle e Automação Orientador: Prof. Dr. Agnaldo José da Rocha Reis Ouro Preto Escola de Minas – UFOP Dezembro/2012 AGRADECIMENTOS Agradeço à Deus por sempre me iluminar e me guiar em minha jornada e por ter me permitido realizar mais esta conquista. Agradeço aos meus pais, José Eduardo e Joceli, que não mediram esforços para me proporcionar toda a felicidade, com muito amor e dedicação, para que eu alcançasse meus objetivos. Aos meus irmãos, Dudu e Caio, pela amizade, companheirismo e fuga nas horas difíceis. Ao Yuri, pelo amor e por ser companheiro, incentivar e entender minhas ausências para a conclusão deste trabalho. À minha avó, minhas tias e toda a família pelo suporte e pela força proporcionada. À Laís, irmã que Ouro Preto me presenteou, em quem pude confiar e que esteve ao meu lado em todos os momentos, bons e ruins. Às Meninas da República Toda Menina, meu eterno lar, por serem minha família por opção e estarem sempre presentes em todas as horas dessa minha jornada. Às minhas amigas de Jaú, por terem sido meu refúgio mesmo de longe. Aos funcionários e estagiários da Fundação Gorceix, DEPAI, por terem me proporcionado uma nova experiência e pela colaboração na realização deste trabalho. Aos professores que me deram o aprendizado e o conhecimento necessário nesses cinco anos de graduação, em especial aos professores Agnaldo, Paulo Monteiro e Luciana por estarem sempre presentes. Ao meu orientador Agnaldo, pela atenção e dedicação durante a realização deste trabalho. 5 "A vida é como andar de bicicleta. Pra manter o equilíbrio é preciso se manter em movimento” Albert Einstein 6 RESUMO Um dos problemas encontrados quando se deseja trabalhar com apenas um minério e ele não é encontrado isolado, é como separá-lo. No entanto, isso não é o maior problema na mineração, pois uma prática muito comum e usada para todos os tipos de minérios, principalmente os de baixo teor e de granulometria fina, é a flotação. No entanto, antes de se chegar à flotação propriamente dita, o minério deve ser preparado para que a separação ocorra com sucesso. Um dos focos para que isso aconteça é o ajuste do pH, que é capaz de inchar grãos de amido, que atuam de forma seletiva sobre as partículas minerais, fazendo com que sejam mais solúveis à água e, assim, se faça a separação dos minérios com e sem afinidade com a água, antes de iniciar o processo propriamente dito. Tendo em vista a importância desse procedimento, visa-se um melhor rendimento e aproveitamento, já que, em praticamente todos os casos, ele é realizado manualmente em todas as etapas. Desta forma, apresenta-se este trabalho, com a ideia inicial de se introduzir a automação neste processo, buscando-se uma maior qualidade e padronização dos resultados. Essa automatização inicia-se com a montagem de uma planta piloto de uma célula de flotação de bancada, para controlar, automaticamente, um de seus parâmetros: o pH. Tem-se a aquisição de todos os dados necessários através da instalação de um driver, Data Aquisition (DAQ), para fazer o interfaceamento entre o software e o processo. O software de desenvolvimento é o LabVIEW, no qual todos os diagramas são esquematizados para atender ao objetivo requerido. Através desses métodos e com o uso de um computador, os dados poderão ser vistos na tela, em tempo real, e ajustados imediatamente, fazendo com que o processo se regularize com maior rapidez sem deixar de ser confiável. Palavras-chave: flotação, controle automático do pH, aquisição de dados, DAQ, LabVIEW. 7 ABSTRACT One of the problems found when one wishes working with only one ore and it is not found alone, is how separate it. However, this is not the biggest problem at mining, because a very common practice used for all kinds of ores, mainly those of low and finely granulometry, is the flotation. Nevertheless, before reaching the flotation properly said, the ore must be prepared for the success of the separation. One focus to happen this is the adjustment of the pH, which is capable to swell the starch grains, which act selectively on the mineral particles, making them more soluble to water and thus make up the separation of minerals with and without affinity for water, before starting, really, the process. Given the importance of this proceeding, it is intended a better efficiency and utilization, since in almost all cases, it is performed manually in all stages. Therefore, with this project, one wants introducing the automation in this process, seeking a higher quality and standardization of the results. This automation begins with the setting of a pilot plant for a flotation cell stand, to controlling, automatically, one of its parameters: the pH. It has been the acquisition of all necessary data by installing a driver, Data Acquisition (DAQ), to make the interface between the software and the process. The development software is LabVIEW, in which all of diagrams are schematized, to obtain the required goal. Through these methods and the use of a computer, the data can be viewed on-screen, in real-time and adjusted immediately, causing the faster regularization of the process beyond being reliable. Keywords: flotation, automatic control of the pH, data acquisition, DAQ, LabVIEW. LISTA DE ABREVIATURAS DAQ Data Acquisition NI National Instruments DETEMM Departamento de Tecnologia em Mineração e Metalurgia CLP Controlador Lógico Programável HCl Ácido Clorídrico NaOH Hidróxido de Sódio ou Soda Cáustica SP Set-Point ou Condição Objetivada PV Process Variable ou Variável Controlada e Desvio Padrão MV Manipulated Variable ou Variável Manipulada CT³ Campus Tecnológico – Fundação Gorceix DC Corrente Contínua AC Corrente Alternada DM20 Marca e modelo do peagâmetro – Digimed H2O Água EPI Equipamento de Proteção Individual DEPAI Departamento de Análise e Inovações LM35 Sensor de temperatura GND Terra LED Light-emitting-diodle LISTA DE FIGURAS Figura 2.1: Esquema de uma Célula de Flotação em 3D ....................................................... 19 Figura 2.2: Exemplo das células de flotação da Fundação Gorceix em funcionamento ......... 20 Figura 2.3: Esquemas dos métodos de flotação (a) Coluna de Flotação e (b) Célula de Flotação ............................................................................................................................... 20 Figura 2.4: Esquema de uma malha de controle de pH na flotação........................................ 24 Figura 3.1: Disposição dos tanques e das válvulas de acionamento ....................................... 26 Figura 3.2: Placa da fonte de alimentação de 127VAC para a tensão desejada ...................... 27 Figura 3.3: (a) Peagâmetro utilizado nas medições do pH indicando o valor do pH da água inicial e (b) Sensor do peagâmetro na solução tampão neutra ............................................... 28 Figura 3.4: Tanques preenchidos com os reagentes A (ácido) e B (base) .............................. 33 Figura 3.5: Botões de acionamento manuais das válvulas de entrada: B (base), A (ácido) e S (saída da solução)................................................................................................................. 33 Figura 3.6: DAQ NI USB-6009............................................................................................ 42 Figura 3.7: Placa com relés, em destaque, e foto acopladores ............................................... 42 Figura 3.8: Diagrama de blocos dos atuadores no LabVIEW ................................................ 43 Figura 4.1: (a) Termômetro (Multi-Thermomether) visto de cima e (b) visto de frente .......... 47 Figura 4.2: (a) Sensor de temperatura LM35 e (b) Instalação do sensor no DAQ .................. 47 Figura 4.3: Diagrama de Blocos da Aquisição de Temperatura no LabVIEW ....................... 48 Figura 4.4: Relação entre o pH e a tensão (mV), com a respectiva função e o coeficiente (R)49 Figura 4.5: Diagrama de Blocos da Aquisição de Tensão e pH no LabVIEW ....................... 51 Figura 4.6: Painel gráfico dos Indicadores de Tensão, pH e Temperatura ............................. 52 Figura 4.7: Válvulas de acionamento e LEDs de indicação ................................................... 52 Figura 4.8: Painel Gráfico final do Projeto ........................................................................... 53 Figura 4.9: Foto do setup experimental completo ................................................................. 53 10 LISTA DE TABELAS Tabela 3.1: Vazão da Válvula 1 ............................................................................................ 29 Tabela 3.2: Vazão da Válvula 2 ............................................................................................ 30 Tabela 3.3: Vazão da Válvula 3 sem o misturador ................................................................ 30 Tabela 3.4: Vazão da Válvula 3 com o misturador................................................................ 31 Tabela 3.5: Vazão da Válvula de Entrada de Água ............................................................... 32 Tabela 3.6: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 .................................................................................................................. 35 Tabela 3.7: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 ........................................................................................................ 36 Tabela 3.8: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 ........................................................................................................ 36 Tabela 3.9: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00, chegasse a 10,50 .................................................................................................................. 37 Tabela 3.10: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 10,00 ........................................................................................................ 37 Tabela 3.11: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 .......................................................................................................... 38 Tabela 3.12: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 ........................................................................................................ 38 Tabela 3.13: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 ........................................................................................................ 38 Tabela 3.14: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00, chegasse a 10,50 ........................................................................................................ 39 Tabela 3.15: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 10,00 ........................................................................................................ 39 11 Tabela 3.16: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 .......................................................................................................... 40 Tabela 3.17: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 ........................................................................................................ 40 Tabela 3.18: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 ........................................................................................................ 40 Tabela 3.19: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00 chegasse a 10,50 .................................................................................................................. 41 Tabela 3.20: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50 chegasse a 11,00 .................................................................................................................. 41 Tabela 4.1: Valores de pH com os seus respectivos valores de tensão correspondentes, a partir da adição de soda cáustica e/ou ácido clorídrico ................................................................... 50 12 SUMÁRIO 1. INTRODUÇÃO .............................................................................................................. 13 1.1 Considerações Iniciais .................................................................................................... 13 1.2 Objetivos........................................................................................................................ 14 1.3 Justificativa .................................................................................................................... 14 1.4 Metodologia ................................................................................................................... 14 1.5 Estrutura do Trabalho ..................................................................................................... 15 2. REVISÃO BIBLIOGRÁFICA ...................................................................................... 16 2.1 O Beneficiamento do Minério ........................................................................................ 16 2.2 Os Princípios de Funcionamento da Flotação ................................................................. 16 2.3 A Automação na Flotação .............................................................................................. 21 3. AQUISIÇÃO DE DADOS PARA O CONTROLE DO PH .......................................... 25 3.1 Motivação ...................................................................................................................... 25 3.2 A Montagem do Setup .................................................................................................... 25 3.2.1 Válvulas de Entrada e de Saída ............................................................................. 26 3.2.2 Motor Agitador .................................................................................................... 27 3.2.3 Detectores de Nível .............................................................................................. 28 3.2.4 Peagâmetro .......................................................................................................... 28 3.3 Medições para a Aquisição de Dados para o Controle do pH .......................................... 29 3.4 As Medições do pH ........................................................................................................ 33 3.5 Aquisição de Dados ou Data Aquisition (DAQ) ............................................................. 41 3.6 Acionamento elétrico das válvulas ................................................................................. 42 3.7 Implementação no LabVIEW ......................................................................................... 43 4 ANÁLISE E DISCUSSÃO DOS RESULTADOS ......................................................... 45 4.1 Retomada das Atividades ............................................................................................... 45 4.2 Implementação da Temperatura no LabVIEW ................................................................ 48 4.3 Resultados obtidos ......................................................................................................... 49 5 CONCLUSÕES .............................................................................................................. 54 REFERÊNCIAS BIBLIOGRÁFICAS .............................................................................. 55 1. INTRODUÇÃO 1.1 Considerações Iniciais A flotação é um processo físico muito usado para a separação de misturas de partículas com propriedades ou características diferentes. Ao contrário da sedimentação, que deve ocorrer espontaneamente, essa técnica consiste na introdução de bolhas de ar a uma suspensão de partículas, fazendo com que algumas delas se juntem às bolhas formando uma espuma que, removida da solução, promove a separação de seus componentes (DA CRUZ, 2011). De maneira geral, a flotação separa minérios que tem afinidade com a água (partículas hidrofílicas) daqueles sem afinidade com a água (partículas hidrofóbicas). O processo ocorre a partir do momento que, na presença da água as partículas hidrofílicas se unem a ela, ficando em suspensão, enquanto que as hidrofóbicas se juntam às bolhas de ar, formando o rejeito, e separando-se do minério rico desejado. A Fundação Gorceix, em Ouro Preto-MG, é uma das instalações onde esse processo ocorre. Algumas empresas, que necessitam fazer a flotação de algum minério, contratam o serviço da Fundação para que a separação dos componentes seja realizada. No entanto, a automação de parte desse processo seria altamente desejável. Para tanto, a construção de uma planta piloto de flotação é um dos projetos existentes e será abordado neste trabalho. Durante o processo de flotação alguns reagentes são necessários para que a separação seja possível, como por exemplo: amina, amido, soda cáustica, entre outros. Desta forma, um importante parâmetro a ser destacado é a medição e o controle do pH. Isso se deve ao fato dessa medição não ser realizada na célula de flotação da planta em questão, ou seja, não há um peagâmetro no local para que o controle da adição de soda cáustica ou ácido clorídrico, caso seja necessário, possa ser efetuado. Tal medição só é efetuada em uma bancada, após uma pequena amostra do minério flotado ser retirada e levada até lá. Diante disso, antes da construção efetiva da planta piloto, necessita-se realizar alguns testes em tanques de plástico apenas com água, soda cáustica e ácido clorídrico. Com a presença do peagâmetro, termômetro, agitador e um software de aquisição de dados, da National Instruments (NI), será possível realizar o controle desse parâmetro. 14 1.2 Objetivos Desenvolver uma planta piloto de uma célula de flotação de bancada para se dar início à automatização do processo de flotação. Tal projeto será desenvolvido, inicialmente, com a aquisição de dados de valores de pH em diversas situações, com a presença de soda cáustica e ácido clorídrico. Um software de aquisição de dados será instalado para uma possível implementação. 1.3 Justificativa Controlar o pH para que o início da automatização de uma célula de flotação, em uma planta piloto, traga os seguintes benefícios: mais rapidez e eficiência no processo, padronização e melhoria da qualidade dos resultados, além de segurança por não precisar que uma pessoa mexa com os reagentes com risco de causar danos à pele. 1.4 Metodologia O primeiro passo para a realização deste trabalho, foi uma visita à planta em funcionamento na Fundação Gorceix, para que o processo de flotação pudesse ser visualizado e, assim, mais fácil de ser compreendido. Em seguida, necessitou-se de um estudo sobre a flotação e de uma pesquisa para saber se algo sobre o seu controle já havia sido feito. Nada muito aprofundado sobre o assunto foi encontrado, apenas informações que poderiam ajudar na realização do trabalho, mas não exatamente como é a proposta deste. Seguindo com o projeto, iniciaram-se os testes práticos, em tanques de plástico com ácido e base, separadamente, que se juntavam à água através de válvulas, que poderiam ser abertas quando seus respectivos botões de acionamentos fossem ativados. O primeiro teste foi da vazão em cada válvula comparativamente com a altura que estava o volume, para depois fazer as medições do pH propriamente dito. 15 Por fim, foi fabricada uma placa com relés, para que ligada a uma fonte de tensão e a um software de aquisição de dados, da NI, uma programação no LabVIEW para o controle automático do pH na flotação seja realizado. 1.5 Estrutura do Trabalho No primeiro capítulo é exposto um breve resumo sobre o assunto abordado, seguido do objetivo e da justificativa do trabalho. No segundo capítulo tem-se uma revisão bibliográfica sobre assuntos relacionados com o processo de flotação e algum tipo de controle em suas etapas. No terceiro capítulo é feito a aquisição de dados de cada teste para o controle do pH e é apresentado e instalado o software de aquisição de dados, que poderá ser modelado, para a realização do controle desejado. No quarto capítulo aparecem os resultados obtidos após os testes, com as respectivas discussões. No quinto capítulo tem-se a conclusão do trabalho realizado e são expostas algumas sugestões para continuidades futuras do projeto. 16 2. REVISÃO BIBLIOGRÁFICA Neste capítulo será discutido o processo de flotação e seu controle, tema no qual está inserido o principal objetivo do trabalho e, uma visão de alguns trabalhos que focaram a automação para realizar tal procedimento. 2.1 O Beneficiamento do Minério O beneficiamento do minério se inicia com a entrada do material pela frente de lavra à usina de beneficiamento. O processo acontece em algumas etapas até que o rejeito seja separado do minério rico desejado. Segundo BASTOS Júnior (2010), inicialmente ocorre a cominuição, que consiste na britagem e na moagem, para que a granulometria do minério fique adequada. Em seguida ocorre o peneiramento e a ciclonagem, que são processos de classificação, para que os tamanhos dos materiais sejam classificados e separados. Por último a concentração, ou seja, a separação propriamente dita dos grãos de ganga do mineral minério. Essa separação somente ocorre se algumas condições forem atendidas, como por exemplo: a Liberalidade, a Diferenciabilidade e a Separabilidade Dinâmica. Estes quesitos servem para garantir a conclusão das etapas do processo, ou seja, se o minério foi liberado da ganga, se apresenta características físico-químicas diferentes dela e se um mecanismo que atue de forma diferente no mineral minério e na ganga deve ser criado para separá-los, respectivamente (BASTOS Júnior, 2010). Dentre os processos de concentração para separação dos minérios, a Flotação será destacada neste trabalho. 2.2 Os Princípios de Funcionamento da Flotação Antes de iniciarmos qualquer processo de concentração de minérios, é necessário que os minerais que se deseja separar apresentem propriedades ou características diferentes, que permitam sua separação. 17 Quando o assunto é tratamento de minérios, principalmente de baixo teor e granulometria fina, a flotação é o processo mais comum e usado para todos os tipos. Isto se deve a sua grande versatilidade e seletividade. Esta última é baseada nas diferenças de hidrofobicidade entre as partículas e pode ser natural ou induzida pela adição de reagentes (ARAUJO, 2010). Essa característica consiste na diferença de polaridade das partículas que se deseja separar. Superfícies polares, como a água, são hidrofílicas enquanto que superfícies apolares, como o ar, são hidrofóbicas. Durante o processo, ocorre que o minério contendo partículas hidrofílicas e hidrofóbicas é misturado com água em um tanque agitado, formando uma polpa de minério sob agitação. Quando se injeta ar no interior da polpa agitada, acontece a formação de bolhas de ar em seu interior. Desse modo, as partículas hidrofóbicas se aderem às bolhas de ar assim que há o contato entre elas e são arrastadas para a superfície, enquanto que as partículas hidrofílicas continuam na polpa em agitação. O comportamento físico-químico das partículas minerais presentes numa solução aquosa é que tornam o processo possível. Alguns reagentes permitem a recuperação seletiva dos minerais de interesse pela fixação nas bolhas de ar, tornando, muitas vezes, para isso, superfícies hidrofílicas em hidrofóbicas. Os reagentes são os seguintes (2008, apud BASTOS Júnior, 2010, p. 6): Coletores: possuem moléculas tanto apolares quanto polares, de forma que se combinam com superfícies polares dos grãos minerais, deixando exposta a parte apolar e assim transformando uma superfície hidrofílica em hidrofóbica. Ex.: amina; Depressor: inibe a adesão de moléculas do coletor na espécie que não deve flotar, impedindo sua hidrofobização. Ex.: amido gelatinizado; Ativador: intensifica a adesão de moléculas do coletor na espécie a ser flotada; Regulador de ph: utilizados no controle do ph de modo a otimizar a eficiência do processo. Ex.: soda cáustica; Dispersante: utilizados para evitar que partículas muito finas se aglomerem na superfície de partículas maiores ou formem aglomerados entre si; 18 Espumante: atua diminuindo a tensão superficial da água e, assim, aumentando a estabilidade da espuma formada. Se utilizarmos a flotação do minério de ferro como exemplo, os reagentes necessários são o amido gelatinizado e a amina. A polpa de minério deve ser previamente misturada com uma solução de amido gelatinizado, que atua como depressor do minério de ferro, isto é, age de forma seletiva sobre as partículas minerais de ferro tornando-as imunes à amina. Esta, por sua vez, tem a função específica de modificar a superfície das partículas de sílica, tornando-as hidrofóbicas. Deve ser colocada após o amido gelatinizado porque, se ela for adicionada antes e diretamente na polpa de minério, as partículas minerais de ferro também se tornam hidrofóbicas, impossibilitando a separação por flotação (BASTOS Júnior, 2010). No entanto, antes da adição da amina na solução, deve-se a justar o pH da polpa a ser alimentada na flotação, mediante adição de soda cáustica ou, se preciso, ácido clorídrico. A soda cáustica, além de ajustar o pH da polpa de minério, provoca o inchamento dos grãos de amido, aumentando a capacidade destes grãos em absorver água. Com isso, o amido, que em temperatura ambiente apresenta baixa solubilidade à água, torna-se solúvel, podendo ser utilizado como reagente na flotação. Após as devidas modificações dos grãos de minérios envolvidos no processo, a etapa da separabilidade dinâmica pode entrar em ação. Esta, por sua vez, se resume em três fases que ocorrem no decorrer do processo: colisão das partículas com as bolhas de ar, adesão da superfície hidrofobizada às bolhas e transporte destas até o ponto mais alto do reator. A planta de flotação consiste em várias células por onde esse material flotado irá passar. A quantidade delas a serem usadas depende da planta e do minério. Cada célula possui um tanque com um agitador, que faz com que a polpa de minério fique em suspensão e, através de seu eixo, o ar é introduzido por sopradores formando as bolhas de ar nas quais algumas partículas irão se aderir. A alimentação de polpa do minério ocorre no fundo do tanque. A separação ocorre quando as partículas hidrofóbicas se aderem às bolhas de ar, formando uma espuma, e são arrastadas para cima, saindo pelas calhas de flotado da célula. Por outro lado, as partículas hidrofílicas ficam em suspensão na polpa e saem por uma abertura próxima 19 ao fundo, na lateral do tanque oposta à da alimentação. A figura 2.1 mostra um esquema de uma célula de flotação em 3D e a figura 2.2 mostra uma foto de uma planta em funcionamento. Figura 2.1: Esquema de uma Célula de Flotação em 3D Além do método da flotação pelas células, existe a flotação em coluna, que não contem agitadores. Nesse caso, a polpa, ao entrar em contato com ar ascendente, tem suas partículas hidrofóbicas carreadas para a espuma, formando, dessa forma, o flotado que transborda. Água de lavagem é adicionada no topo da coluna com o objetivo de estabilizar a espuma e substituir a polpa hidrofílica intersticial na fração flotada. O material não flotado é retirado pelo fundo da coluna (2004, apud ARAUJO, 2010, p. 11). A figura 2.3 mostra, esquematicamente, os dois tipos de reatores da flotação. 20 Figura 2.2: Exemplo das células de flotação da Fundação Gorceix em funcionamento (a) (b) Figura 2.3: Esquemas dos métodos de flotação (a) Coluna de Flotação e (b) Célula de Flotação Fonte: 2006, apud BASTOS Júnior, 2010, p. 9. 21 Neste trabalho, dar-se-á ênfase ao processo que ocorre por meio das células de flotação e, como exemplo, a planta em funcionamento na Fundação Gorceix, em Ouro Preto-MG, no Departamento de Tecnologia em Mineração e Metalurgia (DETEMM). Esta empresa é responsável pela gestão de projetos de pesquisa tecnológica, desenvolvimento experimental, consultoria, análises, na capacitação profissional e melhoria do desempenho dos processos das empresas, ensaios e testes nas áreas de Engenharia de Minas, Metalúrgica, Geológica, Civil, Produção e Ambiental. Vários processos de flotação são realizados no DETEMM. Toneladas de materiais são necessários para que a separação seja bem sucedida e nem sempre tudo é aproveitado. Além disso, todo o processo é feito manualmente, desde as modificações dos reagentes até o resultado final, o que dificulta a padronização do procedimento. 2.3 A Automação na Flotação Para que um processo industrial se mantenha sem a intervenção humana, é necessário que um controle regulatório opere sobre o sistema. No entanto, apesar de a flotação ser um processo muito usado na separação dos minérios, é raro encontrarmos um sistema largamente automatizado, operando nas indústrias, mesmo com um grande desenvolvimento de métodos para que isso aconteça, pois, para alguns, muitos empecilhos ainda são encontrados. Segundo ARAUJO (2010), um problema significativo para desenvolver modelos automáticos é o fato de ser um processo complexo e de difícil estabilização e acomodação. Além disso, a constante necessidade de manutenção dos equipamentos é outro quesito problemático relevante. Por outro lado, a interferência humana está sujeita a problemas de falta de padronização, a mudanças de turno, desatenção ou outras interrupções que podem cessar a correta operação da flotação. Com o advento do Controlador Lógico Programável (CLP), os padrões de algumas plantas foram concretizados possibilitando automatizar toda a escala industrial na mineração (NUNES, 2010). Dessa forma, o objetivo principal de um sistema de controle para a flotação é obter um melhor rendimento visando o melhor desempenho econômico. Isso é possível com o uso do CLP, que é capaz de utilizar uma memória programável para armazenar 22 internamente instruções e para implementar funções específicas para controlar máquinas ou processos. Nesse trabalho, um software de aquisição de dados implementado e instalado juntamente a um computador, terá, praticamente, a mesma função. Contando que o circuito de cominuição irá operar sem grandes variações na granulometria do minério, na densidade da polpa e na variação da taxa de alimentação, algumas variáveis poderão ser controladas. Dentre as malhas de controles, podemos citar: Controle do nível da polpa; Adição de água de lavagem; Adição de ar; Controle de pH; Adição de amina; Adição de amido. Utilizando um controle regulatório, a manutenção das condições de processos se faz através de seus monitoramentos. Esta ocorre pela comparação dessas condições com aquelas que são desejáveis e pela atuação no processo para corrigir eventuais desvios entre a situação real e a situação desejada (BASTOS Junior, 2010). Neste trabalho, será enfatizado testes para o controle do pH em um equipamento de flotação. Escolheu-se essa variável porque, tanto durante os testes iniciais como durante a operação da planta, é fundamental o seu controle, se necessário, regulando-o através da adição de ácidos ou bases (NUNES, 2010). Sabendo que para que o processo se realize com a máxima eficiência possível, o pH deve sempre estar dentro de uma faixa devidamente controlada, ou seja, o monitoramento desse parâmetro deve ser constante para que, caso fique mais básico que o desejado, uma solução de ácido clorídrico (HCl) deve ser adicionada, ou, caso fique mais ácido que o desejado, uma solução de soda cáustica (NaOH) deve ser adicionada, para que as devidas correções sejam feitas. Essa faixa varia de acordo com o minério que está sendo flotado, mas a variação aceitável fica entre 10,0 e 11,0. 23 De acordo com BASTOS Junior (2010), tem-se uma malha de controle a ser seguida, com a seguinte configuração: Condição Objetivada ou Set-Point (SP): valor de pH desejado para a ação do coletor, podendo ser um valor fixo, definido pelo operador ou por um sistema de otimização; Variável Controlada ou Process Variable (PV): valor de pH da polpa no interior da máquina de flotação; Desvio ou erro (e): diferença entre a condição de processo e a condição objetivada: e = SP – PV; Variável Manipulada ou Manipulated Variable (MV): abertura das válvulas de adição do reagente em questão (soda cáustica ou ácido clorídrico). Desta forma, uma proposta de controle do pH deve seguir os seguintes passos: obter o valor de PV através de um peagâmetro (instrumento que realiza essa medição), para que, assim, possa ser feita uma comparação desse valor com o de SP, gerando um erro. Este erro pode ser nulo, significando que não precisará adicionar reagente algum, porque o valor do pH obtido no processo é o mesmo que o objetivado, ou então pode ser positivo ou negativo, significando que um novo valor de MV deve ser calculado para que o pH seja corrigido com a adição dos reagentes necessários. Para que esse controle fosse possível, BASTOS Junior (2010), propôs um modelo utilizando um CLP, no qual a condição de processo e a condição desejada assim como a ação de controle em resposta ao desvio seriam calculadas. A figura 2.4 mostra um esquema desse controle. No entanto, essa malha de controle de pH empregada na flotação possui uma característica marcante: alto tempo morto do processo entre a adição do reagente (soda ou ácido) e a mudança do pH da polpa. Intuitivamente, pode-se pensar que quanto menor é a agitação maior é o tempo morto, sendo, desta forma, grandezas inversamente proporcionais. Assim, uma forma de diminuir esse tempo, seria aumentar a velocidade do motor, no entanto, tudo depende, também, da tensão do motor e da quantidade de solução em que ele irá funcionar. Neste caso, é necessário um estudo mais aprofundado sobre a influência deste parâmetro no processo de flotação. 24 Figura 2.4: Esquema de uma malha de controle de pH na flotação Fonte: BASTOS Junior, 2010. Voltando para o exemplo prático do trabalho, a planta em funcionamento presente na Fundação Gorceix, como já dito anteriormente, é totalmente manual quanto ao controle de todos os seus reagentes. A única parte automatizada é o funcionamento das células propriamente ditas, ou seja, a passagem da polpa de minério de uma para outra, o agitador presente no início no processo e a entrada das bolhas de ar. Desta forma, tendo como base as referências citadas acima e uma ideia já existente no CT³, a construção de uma planta de flotação piloto semiautomática, é apresentada neste trabalho. A ideia é automatizar, inicialmente, o controle do pH, para que essa medição possa ser realizada diretamente na planta. Para tanto, vários testes precisaram ser realizados para que valores reais possam ser usados em uma implementação futura, já preparada neste projeto. Em DE MIRANDA et al (2009), tem-se o uso de uma célula de flotação de bancada, que pode servir de base para o desenvolvimento desse projeto, apesar de ter sido feita para um uso completamente diferente. Já em NUNES (2010), chega-se a algo mais próximo do tema pretendido, o controle no processo de flotação. Ainda assim, nada foi encontrado exatamente como se desenvolveu neste trabalho. 25 3. AQUISIÇÃO DE DADOS PARA O CONTROLE DO PH 3.1 Motivação A principal motivação para esse projeto é, sem dúvida alguma, a iniciativa de construção de uma planta piloto de flotação de bancada automática, na Fundação Gorceix. Com a ideia de fazer tudo mais exato e sem a preocupação com trocas de turnos, falta de padronização, desatenção ou interrupções que podem atrapalhar a correta operação da flotação, o projeto começa a fazer sentido. No entanto, para que isso possa acontecer, ou seja, para que um processo desse tipo ocorra sem a intervenção humana, é necessário que um controle regulatório automático opere sobre o sistema. Entretanto, tal controle não é tão simples quanto se imagina. Diversos métodos já foram desenvolvidos, mas, por se tratar de um processo complexo e de difícil estabilização e acomodação, alguns problemas se tornam extremamente relevantes, tais como: a criação de modelos automáticos e a necessidade de manutenção dos equipamentos. Diante de todas essas dificuldades para que o controle seja satisfatório, tomar-se-á como base de estudo apenas um dos parâmetros que necessitam ser ajustados antes de se iniciar o processo, para que depois, em outra circunstância, os outros possam ser analisados. Esse parâmetro é o pH. 3.2 A Montagem do Setup Tratando-se de um controle de pH na flotação de minérios, obviamente, deve-se pensar que os testes precisariam se realizar com os próprios minérios. No entanto, pensando no custo benefício, essa hipótese se torna falsa, sabendo-se que para que os testes fossem realizados, todos os reagentes e produtos seriam “desperdiçados”. Dessa forma, para que os testes pudessem ser efetivados sem quaisquer desperdícios, utilizouse apenas água com a presença dos respectivos reagentes para a adequação do pH: um ácido e uma base. 26 Antes de se iniciar as preparações para a medição do pH, um ajuste dos tanques com as torneiras, mangueiras, válvulas e botões para acionamento das mesmas, precisou ser realizado. Para que a planta ficasse adequada, foram utilizadas em sua montagem três válvulas solenoides e um motor de 24VDC. O resultado da montagem e a disposição dos tanques e das válvulas estão mostrados na Figura 3.1. Figura 3.1: Disposição dos tanques e das válvulas de acionamento 3.2.1 Válvulas de Entrada e de Saída Segundo NUNES (2010), o controle da medição, neste caso do pH, é dificultado uma vez que a vazão na dosagem de reagentes é muito baixa. Desta forma, sabendo-se que esses valores de vazão variam bastante, não é possível utilizar um controle manual e, torna-se necessário um controle regulatório, que pode ser alcançado através da utilização de medidores de vazão atuando em válvulas de controle. Segundo o autor mencionado anteriormente, outra saída 27 seriam as bombas dosadoras, entretanto, essas possuem elevado custo e precisam de manutenção frequentemente. As válvulas utilizadas são válvulas solenoides, com tensão de alimentação de 127V AC e acionamento manual na fase teste. Após a implementação do software de aquisição de dados, elas serão alimentadas na mesma tensão, no entanto acionadas via relé. Olhando a figura 3.1, pode-se notar a presença de duas válvulas, visivelmente iguais (válvula 1 e válvula 2), que são de entrada, e uma válvula embaixo (válvula 3), que é de saída. A conexão com os tanques A e B, como mostrados, são através de mangueiras conectadas em uma extremidade na saída da torneira, que permanece aberta, e a outra extremidade nas entradas das válvulas 1 e 2, respectivamente. 3.2.2 Motor Agitador O motor utilizado para agitar e misturar a solução em análise é de 24V DC. O seu acionamento se dá através de uma fonte de tensão, que tem a presença de um transformador de 127VAC para a tensão desejada, entre outros componentes. Nesse caso, optou-se por utilizar uma tensão de 4VDC a 13VDC, ajustáveis manualmente, para não sobrecarregar o motor. Isto por causa da massa d’água a que ele está submetido. A figura 3.2 representa a placa dessa fonte de alimentação do motor. Figura 3.2: Placa da fonte de alimentação de 127VAC para a tensão desejada 28 3.2.3 Detectores de Nível Os três eletrodos de cobre estão presentes no sistema e atuam como sensores. No entanto, não serão implementados no momento, já que o foco é o controle do pH. Já foram devidamente acoplados à estrutura do equipamento, para que, em trabalhos futuros, eles sejam implementados e possibilitem o controle do nível. O que foi feito, para tentar suprir a ausência desse controle, foi, a olho nu, tentar igualar a entrada de água, através de uma válvula conectada em uma torneira, com a saída de solução na válvula 3. 3.2.4 Peagâmetro Para realizar as medições do pH, utilizou-se o peagâmetro Digimed DM20 que, segundo sua descrição técnica, pode ser usado em gabinetes quimicamente agressivos. A Figura 3.3 (a) mostra o peagâmetro utilizado. Antes de quaisquer medições, o seu sensor era sempre mergulhado numa solução tampão de pH neutro (7,0), para que não influenciasse nos valores encontrados. A Figura 3.3(b) representa esse processo. (a) (b) Figura 3.3: (a) Peagâmetro utilizado nas medições do pH indicando o valor do pH da água inicial e (b) Sensor do peagâmetro na solução tampão neutra 29 3.3 Medições para a Aquisição de Dados para o Controle do pH Antes de se iniciar quaisquer medições de pH, foi necessário realizar a marcação de volume nos tanques, para que ficasse visível a sua mudança. Considerou-se um “volume morto” antes do referencial zero, pois o volume abaixo da torneira de cada tanque não terá acesso à saída. Em seguida, uma medição da vazão de cada válvula foi realizada, para que assim, pudéssemos saber o volume de reagente que entraria na solução a cada unidade de tempo. Essas medições foram realizadas com água e por meio de um cronômetro com ativação manual. Dessa forma, alguns erros devem ser considerados por se tratar de reações humanas a olho nu. A fim de minimizar esse erro, foram realizadas três medições de vazão em cada válvula. Essas vazões são apresentadas nas tabelas 3.1, 3.2, 3.3 e 3.4. Foi realizada apenas uma medição de vazão da válvula com a presença do misturador, porque não houve grandes mudanças se comparado às medições de vazão da válvula com a ausência do misturador. O “volume morto” do tanque do reagente A é 2,135l. Tabela 3.1: Vazão da Válvula 1 Volume (l) 12 -> 11 11 -> 10 10 -> 09 09 -> 08 08 -> 07 07 -> 06 06 -> 05 05 -> 04 04 -> 03 03 -> 02 02 -> 01 01 -> 00 1ª Medição tempo (s) 43,00 42,78 42,47 45,63 46,35 47,57 49,31 48,84 53,08 52,44 55,16 63,31 Vazão Válvula 1 2ª Medição 3ª Medição tempo (s) tempo (s) 38,88 37,22 38,19 39,60 42,16 42,25 43,97 44,66 45,38 46,10 47,97 46,72 46,50 46,37 48,10 47,47 48,31 48,60 53,12 49,09 51,21 53,22 77,31 110,75 O “volume morto” do tanque do reagente B é 1,803l. Média tempo (s) 39,70 40,19 42,29 44,75 45,94 47,42 47,39 48,14 50,00 51,55 53,20 83,79 30 Tabela 3.2: Vazão da Válvula 2 Volume (l) 12 -> 11 11 -> 10 10 -> 09 09 -> 08 08 -> 07 07 -> 06 06 -> 05 05 -> 04 04 -> 03 03 -> 02 02 -> 01 01 -> 00 1ª Medição tempo (s) 46,13 47,94 48,00 48,78 49,91 50,37 51,97 54,69 56,97 62,13 62,38 66,63 Vazão Válvula 2 2ª Medição 3ª Medição tempo (s) tempo (s) 47,25 45,84 53,00 49,41 51,19 49,53 51,03 50,41 53,00 53,22 51,31 52,03 55,85 53,97 57,25 54,68 60,13 58,09 62,69 64,25 64,75 62,69 70,25 78,38 Média tempo (s) 46,41 50,12 49,57 50,07 52,04 51,24 53,93 55,54 58,40 63,02 63,27 71,75 O “volume morto” do tanque da solução S é 2,65l. Tabela 3.3: Vazão da Válvula 3 sem o misturador Volume (l) 18 -> 17 17 -> 16 16 -> 15 15 -> 14 14 -> 13 13 -> 12 12 -> 11 11 -> 10 10 -> 09 09 -> 08 08 -> 07 07 -> 06 06 -> 05 05 -> 04 04 -> 03 03 -> 02 02 -> 01 01 -> 00 Vazão Válvula 3 (sem o misturador) 1ª Medição 2ª Medição 3ª Medição tempo (s) tempo (s) tempo (s) 16,41 15,28 15,75 15 16,41 15,84 17,15 15,53 17,35 16,82 16,38 16,28 17,03 14,97 18,15 16,35 17,47 16,72 17,5 14,82 16,25 16,4 17,38 17,72 17,25 16,78 17,47 17,25 17,25 17,25 18,4 17,57 17,06 16,93 18 17,84 16,85 18,09 17,94 18,88 20,06 19,75 17,37 17,43 17,88 17,84 17,53 17,91 18,97 19,94 18,38 41,53 49,72 99,57 Média tempo (s) 15,81 15,75 16,68 16,49 16,72 16,85 16,19 17,17 17,17 17,25 17,68 17,59 17,63 19,56 17,56 17,76 19,1 63,61 31 Tabela 3.4: Vazão da Válvula 3 com o misturador Vazão da Válvula S (com o misturador) Volume (l) tempo (s) 18 -> 17 15,44 17 -> 16 16,16 16 -> 15 16,19 15 -> 14 16,85 14 -> 13 16,63 13 -> 12 16,75 12 -> 11 16,97 11 -> 10 17,34 10 -> 09 17,57 09 -> 08 17,90 08 -> 07 17,28 07 -> 06 18,09 06 -> 05 18,31 05 -> 04 18,57 04 -> 03 18,40 03 -> 02 18,65 02 -> 01 19,52 01 -> 00 51,87 De acordo com os valores mostrados nas tabelas, percebe-se que o último tempo de todas as medições das três válvulas (01 -> 00) é sempre maior que os outros, ou seja, é um valor muito distante dos outros obtidos. Isto deve-se ao fato de que quando falta apenas um litro para terminar o escoamento do volume contido no tanque, ele entra, justamente, na abertura do cano em que a válvula está conectada, pois começa a entrar ar pelo orifício também. Como acontece em uma pia cheia de água e, quando vai chegando ao final, demora mais para realizar o escoamento, produzindo, inclusive, um ruído. Durante o processo de flotação, ocorre, também, a entrada de água. Nesse caso, colocou-se outra válvula com entrada apenas de água, com a mangueira conectada em uma torneira, para que os testes ficassem parecidos com a realidade. Sua respectiva vazão segue na tabela 3.5. Após ter-se o conhecimento da vazão de todas as válvulas presentes no sistema, o projeto deu continuidade com a busca de dados sobre o preparo dos reagentes. 32 Tabela 3.5: Vazão da Válvula de Entrada de Água Vazão da Válvula de Entrada de Água Medições de tempo a cada 1l Média tempo (s) 15,56 15,69 15,88 15,71 Com as informações adquiridas no setor de Mineração da Fundação Gorceix, lugar no qual o processo de flotação é realizado, obteve-se que os reagentes seriam Soda Cáustica (NaOH), usada em todos os processos, e Ácido Clorídrico (HCl), muito raro de ser utilizado, mas foi preparado para caso fosse preciso. No entanto, eles necessitam estar devidamente em algumas proporções de concentração. Para a realização deste projeto, esta foi 1%. Para que esse quesito fosse atendido no preparo com os reagentes disponíveis na Fundação Gorceix, utilizou-se a seguinte proporção, para 100g de solução: 1g HCl → 99g H2O e 2g NaOH → 98g H2O Desta forma, como seria necessário em torno de 14 litros de cada reagente, para que o processo fosse otimizado, eles foram preparados a cada 500g de solução. Não foi possível mais que isso devido ao tamanho da balança utilizada. Assim, a proporção foi a seguinte: 5g HCl → 495g H2O e 10g NaOH → 490g H2O O preparo dos reagentes consistiu na pesagem de cada um, seguida de sua mistura com a respectiva quantidade de água, lembrando que quando se mistura a base com a água, pode-se colocar a água na base, enquanto que no ácido, deve-se colocar o ácido na água. O contrário é expressamente contra indicado, pois a água tem maior capacidade de absorver calor (calor específico) que o ácido. Assim, quando se adiciona água no ácido, ele não consegue absorver todo o calor resultante da reação fazendo com que a temperatura aumente e mude, abruptamente, o estado físico da água para o estado de vapor, gerando fumaça. Na operação inversa, a reação é a mesma, porém a água tem capacidade e consegue absorver toda a energia liberada (LUZ, 2008). Durante o manuseio com os produtos químicos, os devidos EPIs (Equipamentos de Proteção Individuais) foram utilizados, tais como: jaleco, luvas e óculos. 33 Além disso, o procedimento deve ser realizado em pequenas quantidades e lentamente. A figura 3.4 mostra os tanques com os respectivos reagentes: A (ácido) e B (base). Figura 3.4: Tanques preenchidos com os reagentes A (ácido) e B (base) Com o setup montado e os reagentes preparados, os testes de pH já poderiam ser iniciados, no entanto, como ainda não havia o controle através do software de aquisição de dados, da NI, para que as válvulas pudessem ser acionadas durante os testes, três botões foram colocados para que as válvulas de entrada e de saída pudessem ser abertas e fechadas quando necessário. A figura 3.5 representa esses botões de acionamento. Figura 3.5: Botões de acionamento manuais das válvulas de entrada: B (base), A (ácido) e S (saída da solução) 3.4 As Medições do pH 34 Para realizar as medições do pH, observou-se que, quando as válvulas eram acionadas pelas respectivas botoeiras, o pH mudava muito rápido e não estabilizava imediatamente no peagâmetro, pelo fato de passar grande quantidade de volume através delas. Nesse caso, para que se pudesse ter um maior controle da quantidade de reagente que seria adicionado na solução para que, no futuro, possa ser implementado, os reagentes foram adicionados através de uma seringa, de capacidade de 20 ml. Caso fosse adicionado mais que isso, utilizava-se um béquer, de capacidade de 500 ml, para que fosse preenchido até o volume desejado. Após uma pesquisa sobre quais valores de pH deveriam ser atingidos no processo de flotação, alguns aspectos precisaram ser considerados. Isto porque o pH considerado ótimo varia de minério para minério, mas é sempre básico, entre 10,00 e 11,00. Neste caso, a adição de reagente foi feita da seguinte forma: Mediu-se o pH da água da torneira, na Fundação Gorceix, em Ouro Preto-MG, e obteve-se o valor 6,03; Mediu-se o valor do pH do HCl e do NaOH e obteve-se, respectivamente, 1,21 e 13,04; Adicionou-se base à água até que formasse uma solução de pH = 10,00; Adicionou-se base à solução até que atingisse um pH = 10,50; Adicionou-se base à solução até que atingisse um pH = 11,00; Adicionou-se ácido à solução até que atingisse um pH = 10,50, partindo de um pH = 11,00; Adicionou-se ácido à solução até que atingisse um pH = 10,00, partindo de um pH = 10,50. Dessa forma, para realizar essas medições, os testes foram repetidos várias vezes e de diversas formas. Inicialmente adicionando volumes pequenos de reagentes e, em seguida, adicionando o total encontrado anteriormente. Todas as medições se iniciaram partindo de um volume de 10 l no tanque da Solução (S) e conferindo os valores de pH da água, do ácido e da base. Inicialmente, adicionou-se o hidróxido de sódio (NaOH), já que o pH inicial da água era 6,03 e a intenção era atingir um pH básico. Para isso, com o auxílio de uma seringa, acrescentou-se, em pequenas quantidades, 35 a soda cáustica, até que alcançasse os valores de pH desejados. As medições estão identificadas por parte I, parte II e parte III. As tabelas 3.6, 3.7 e 3.8 mostram a parte I das medições, de como a soda cáustica foi adicionada, até que atingisse um pH de valor 10,00, em seguida 10,50 e depois 11,00. As tabelas 3.9 e 3.10 fazem o sentido contrário, com a adição de ácido clorídrico, altera o pH de 11,00 para 10,50 e, depois, para 10,00 novamente. Parte I: Tabela 3.6: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 2 2 2 2 2 7,48 8,09 8,40 8,59 8,75 2 2 2 2 2 8,87 8,99 9,08 9,17 9,23 2 2 2 2 2 9,31 9,37 9,42 9,48 9,53 2 2 2 4 4 9,57 9,61 9,65 9,70 9,76 4 4 4 4 9,82 9,87 9,92 9,96 4 10,00 Total = 64 36 Tabela 3.7: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 4 10,03 4 10,07 4 10,11 4 10,15 4 10,18 8 10,23 8 10,29 8 10,34 8 10,39 8 10,43 8 10,46 8 10,50 Total = 76 Tabela 3.8: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 10 10,54 10 10,58 10 10,63 10 10,66 10 10,70 10 10,72 10 10,75 10 10,78 10 10,81 10 10,84 10 10,87 20 10,91 20 10,95 20 11,00 Total = 170 37 Tabela 3.9: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00, chegasse a 10,50 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 20 10,83 20 10,66 10 10,55 5 10,50 Total = 55 Tabela 3.10: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 10,00 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 20 10,14 2 10,09 3 10,00 Total = 25 A partir dos valores obtidos nessas medições, resolveu-se somar os volumes totais de reagentes adicionados para atingir cada valor de pH e acrescentar tudo de uma vez, para ter uma comparação se chegariam ao mesmo valor final. Sabendo, sempre, que o peagâmetro não registra um valor instantâneo, devido ao seu tempo de acomodação. Dessa forma, deixou-se o pH do tanque da solução com o mesmo valor inicial 6,03 e com um volume de 10 l, e outras medições se iniciaram: Adicionou-se 64 ml de base e o pH atingido foi 10,25 (contra 10,00); Voltou-se o pH ao valor inicial da água: 6,03; Acrescentou-se 140 ml de soda e o pH encontrado foi 10,65 (contra 10,50); Voltou-se o pH para 6,03, ou seja, o valor inicial tomado como base; Colocou-se 310 ml de NaOH elevando o pH a 11,10 (contra 11,00); Partindo do pH encontrado anteriormente, adicionou-se 55 mL de ácido, fazendo com que seu valor mudasse para 10,70 (contra 10,50); Acrescentou-se mais 25 ml de HCl e o pH encontrado foi 10,30 (contra 10,00). 38 Continuando com os testes, na mesma linha de raciocínio, outras medições foram realizadas e seguem nas tabelas 3.11, 3.12, 3.13, as adições do hidróxido de sódio e, nas tabelas 3.14 e 3.15, as adições do ácido clorídrico. Parte II: Tabela 3.11: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 20 9,72 5 9,80 5 9,85 5 9,96 3 10,00 Total = 38 Tabela 3.12: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 20 10,26 20 10,43 10 10,47 3 10,50 Total = 53 Tabela 3.13: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 20 10,60 20 10,69 20 10,77 20 10,83 20 10,89 20 10,95 10 10,97 10 11,00 Total = 140 39 Tabela 3.14: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00, chegasse a 10,50 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 20 10,92 20 10,84 20 10,72 20 10,58 10 10,50 Total = 90 Tabela 3.15: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 10,00 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 20 10,18 5 10,05 2 10,00 Total = 27 Com base nos passos da parte I, adicionou-se o volume total para chegar a cada valor de pH desejado, partindo-se de um pH = 6,03: Adicionou-se 38 ml de base e o pH atingido foi 9,78; Acrescentou-se mais soda até que chegasse ao valor de pH desejado (10,00), e depois mais 53 ml, até que o pH chegasse a 10,42; Colocou-se mais 10 ml de NaOH até que o pH atingisse os 10,50 almejados e, então, mais 140 ml, elevando o pH a 10,97; Com mais 5 ml chegou-se ao pH = 11,00 e, a partir daí, adicionou-se 90 ml de ácido, fazendo com que seu valor mudasse para 10,62; Acrescentou-se mais 14 ml de HCl para que atingisse um pH = 10,50, em seguida mais 27 ml e, o pH encontrado foi 10,16; Para finalizar no pH ideal esperado, ou seja, 10,00, necessitou-se de mais 7 ml de ácido clorídrico. Por fim, a terceira parte foi realizada e seguem nas tabelas 3.16, 3.17, 3.18, as adições do hidróxido de sódio e, nas tabelas 3.19 e 3.20, as adições do ácido clorídrico. 40 Parte III: Tabela 3.16: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 6,03, chegasse a 10,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 20 9,81 5 9,93 2 9,97 2 10,00 Total = 29 Tabela 3.17: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,00, chegasse a 10,50 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 10 10,18 10 10,31 10 5 10,41 10,44 5 2 Total = 42 10,48 10,50 Tabela 3.18: Adição de NaOH com os respectivos valores de pH, até que este, partindo de 10,50, chegasse a 11,00 Adição de Soda Cáustica (NaOH) Volume adicionado (ml) Valor de pH 10 10,56 10 10,61 10 10,67 10 10,71 20 10,79 20 10,86 20 10,92 20 10,98 5 11,00 Total = 125 41 Tabela 3.19: Adição de HCl com os respectivos valores de pH, até que este, partindo de 11,00 chegasse a 10,50 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 10 10,94 20 10,84 20 10,72 20 10,55 5 10,5 Total = 75 Tabela 3.20: Adição de HCl com os respectivos valores de pH, até que este, partindo de 10,50 chegasse a 11,00 Adição de Ácido Clorídrico (HCl) Volume adicionado (ml) Valor de pH 20 10,12 4 10 Total = 24 Para finalizar as medições, os volumes totais de reagentes, para atingir cada valor de pH, foram adicionados de uma vez, partindo sempre do valor inicial de pH da água, 6,03: Adicionou-se 29 ml de base e o pH atingido foi 10,00; Acrescentou-se mais 42 ml de soda até que o pH chegasse a 10,50; Colocou-se mais 125 ml de NaOH até que o pH atingisse o valor almejado: 11,00; Adicionou-se, então, 75 ml de ácido, fazendo com que seu valor mudasse para 10,52; Acrescentou-se mais 24 ml de HCl para ter-se um pH = 10,06; Para finalizar no pH ideal desejado, ou seja, 10,00, necessitou-se de mais 2 ml de ácido clorídrico. 3.5 Aquisição de Dados ou Data Acquisition (DAQ) Para realizar o interfaceamento entre o software e o processo, resolveu-se utilizar a placa de aquisição de dados NI USB-6009, da National Instruments. Essa escolha se deu pelo fato de ser um equipamento de fácil acesso e de complexidade necessária para a realização do projeto. Além disso, a implementação de sua programação é facilitada pelo software de desenvolvimento da NI, o LabVIEW. A figura 3.6 representa este sistema de aquisição de dados. 42 Figura 3.6: DAQ NI USB-6009 3.6 Acionamento elétrico das válvulas Com todas as medições de vazões das válvulas e de pH, o projeto pôde dar continuidade, partindo-se, agora, para o acionamento elétrico das válvulas. Foi utilizada uma placa composta por relés e foto acopladores, desenvolvida na Fundação Gorceix/DEPAI e confeccionada na UFOP. Utilizou-se apenas os relés de acionamento, pois além de desacoplar eletricamente o circuito de controle (computador e DAQ) do circuito de potência (válvulas e fonte de tensão), via foto acoplador, também possibilita o uso de tensões maiores para o acionamento das válvulas. A figura 3.7 representa a placa. Figura 3.7: Placa com relés, em destaque, e foto acopladores 43 3.7 Implementação no LabVIEW Após ter-se conectado todos os sistemas, iniciou-se a programação no LabVIEW. Segundo a National Instruments, ele é um software de projetos gráficos capaz de criar e implementar sistemas de medição e controle. No painel de diagrama de blocos do LabVIEW, foram colocados os botões de entradas digitais para o controle lógico dos relés. Para que houvesse a comunicação com o DAQ, foi necessário converter o estado de todos os botões para um vetor booleano (Verdadeiro/Falso – V/F) e, em seguida, para um número inteiro, capaz de ser interpretado pelo bloco do DAQ. Este realiza, internamente, uma conversão do valor recebido, para um dado de um byte, no qual cada bit representa o estado de cada saída. A figura 3.8 mostra o diagrama de blocos no LabVIEW. Figura 3.8: Diagrama de blocos dos atuadores no LabVIEW O laço que envolve os blocos, é uma estrutura do LabVIEW de repetição, que se assemelha ao laço “while ( )” utilizado na linguagem C. Com ela é possível rodar o programa continuamente, até que a condição de stop seja verdadeira. Os botões mostrados são blocos que simulam as chaves usadas para acionar os atuadores e, suas saídas são sinais booleanos (0 → aberto / 1 → fechado). O sinal de cada válvula é, então, levado a um bloco de conversão, 44 no qual são unidos, formando um vetor de quatro bits. Cada bit representa o estado de cada válvula que, em seguida, será convertido em um número inteiro na base decimal. Essa conversão acontece pelo fato de o bloco de aquisição de dados (bloco do DAQ) ser padronizado no LabVIEW e só aceitar, como entrada, sinais da forma decimal (numérica). 4 ANÁLISE E DISCUSSÃO DOS RESULTADOS 4.1 Retomada das Atividades Diante de todas as análises realizadas, percebeu-se que o processo de flotação é muito utilizado na separação de minérios. Buscando uma maior eficiência e imparcialidade, propôsse esse projeto, tornando-a um processo semiautomático. Tomando como base a planta em atividade presente na Fundação Gorceix, em Ouro Preto – MG, e uma ideia já existente de funcionários da mesma, os primeiros passos para a construção de uma planta piloto foram dados. Passos esses que necessitaram ser muito minuciosos, para que quando programado, tudo ocorra conforme o esperado. Desta forma, deu-se enfoque neste projeto a todas as medições possíveis de se ocorrer para realizar um controle do pH na célula de flotação. As primeiras medições foram as vazões das quatro válvulas presentes no sistema de teste: entrada de ácido, entrada de base, entrada de água e saída da solução. Necessitou-se dessa medição devido ao fato de serem válvulas diferentes e de três delas estarem conectadas, através de mangueiras, em saídas de torneiras com aberturas reguladas manualmente. Além disso, a vazão era diferente dependendo da quantidade de volume presente no tanque, devido à gravidade presente e também à coluna de volume. De acordo com os valores das vazões é que seria possível controlar o tempo de abertura de cada uma, para ser possível saber qual volume de cada componente estaria entrando na solução. A partir daí, como já apresentado no capítulo 3, viu-se que as válvulas possuíam uma vazão grande se comparado ao efeito com que cada reagente fazia no sistema, sem contar que o peagâmetro não conseguia acomodar tão rápido a ponto de se poder desligar a válvula manualmente, através de seu botão de acionamento. Com isso, necessitou-se utilizar um método mais específico para realizar tais medições, através de seringas e/ou béqueres. 46 Sabendo-se que o valor do pH para se iniciar o processo de separação depende do minério utilizado e, que varia de 10,00 a 11,00, as medições se iniciaram. No entanto, percebeu-se que o resultado final foi diferente do primeiro encontrado. Como tentativa de minimizar os erros, já que tudo estava sendo feito a olho nu, em dias diferentes e dependendo do tempo de acomodação do peagâmetro, resolveu-se realizar várias medições, mas com a adição de maiores quantidades, tendo como base a primeira medição. Outras tentativas também aconteceram, tais como começar a retirar toda a solução do tanque maior, para que as medições começassem sempre sem interferências, ou seja, para que iniciassem da mesma forma todas às vezes, apenas com água e com seu próprio pH. Após o término das três medições de pH de cada tipo, ou seja, com o acréscimo aos poucos de reagente e depois com o acréscimo total encontrado para cada valor de pH desejado, observou-se, como já foi dito anteriormente, que houve uma variação, isto é, nem sempre o valor encontrado era o mesmo. A partir disso, buscou-se informações para saber qual era a margem de erro aceitável no processo e a resposta foi que o valor do pH depende do minério e, varia até 0,50 acima e/ou abaixo. Ao final de todas as medições, percebeu-se que os valores encontrados ficaram dentro, ou muito próximo à faixa de interesse. Ainda mais se considerar que os testes sofriam influências da temperatura do local no qual estava montado. A última providência foi identificar que a temperatura é capaz de modificar o valor do pH. Segundo Oliveira (2007), o pH depende da temperatura e, por isso, deve-se sempre registrar todos os valores obtidos para que sejam comparados somente quando submetidos à mesma temperatura. Como as medições foram realizadas em dias e com temperaturas ambientes diferentes, um sensor de temperatura foi implementado no LabVIEW, para se garantir a que temperatura o processo irá se realizar e que todas as comparações possam ser feitas com sucesso. Assim sendo, fez-se o uso de um sensor de temperatura, o LM35, buscando uma maior precisão que um termistor. Segundo informações de seu datasheet, precisa-se apenas de um 47 voltímetro para medir a tensão, que será convertida em temperatura, sendo que as duas grandezas variam linearmente. Assim, possui uma tensão de saída proporcional à temperatura em Celsius, como será mostrado adiante, e não necessita de qualquer calibração externa, sabendo que ele mantém uma precisão de ± 0,4°C à temperatura ambiente e ± 0,8°C ao longo de um intervalo de 0°C a 100°C. Ainda assim, para ter-se uma base de comparação, utilizouse um termômetro, como mostrado nas figuras 4.1(a) e 4.1 (b), com precisão de ± 1°C segundo o fabricante. A diferença entre eles não passava de 1°C. (a) (b) Figura 4.1: (a) Termômetro (Multi-Thermomether) visto de cima e (b) visto de frente A instalação do sensor LM35 está de acordo com seu datasheet. A figura 4.2(a) mostra uma foto dele e a figura 4.2(b) mostra sua instalação no DAQ. (a) (b) Figura 4.2: (a) Sensor de temperatura LM35 e (b) Instalação do sensor no DAQ Como pode ser visto na figura 4.2(b), fez-se o uso de uma resistência de 1KΩ, segundo informações do material pesquisado, ligada entre o GND e o AI0+ (entrada da tensão do sensor). 48 4.2 Implementação da Temperatura no LabVIEW Em função disso, implementou-se essa nova variável no LabVIEW para que já fosse imediatamente identificado o seu valor. O modelo segue na figura 4.3. Figura 4.3: Diagrama de Blocos da Aquisição de Temperatura no LabVIEW De acordo com a figura citada acima, o sinal adquirido do sensor de temperatura teve que ser modificado e filtrado, para que o valor fosse visualizado em °C e sem muita variação. Esse ajuste deveu-se ao fato de o valor ser mostrado, inicialmente, em mV. A partir de informações encontradas no datasheet do componente, LM35, viu-se que 10mV = 1°C. Dessa forma, a fórmula 4.1 foi encontrada: y = 100x (4.1) sendo: y = valor de temperatura, em °C; x = valor da saída do componente, em mV. Ligou-se primeiramente o componente, sem nenhum tipo de filtro, e observou-se um alto índice de variação da temperatura, devido a ruídos, interferências externas. Com o intuito de reduzir esses empecilhos, adotou-se dois tipos de filtros: 49 Físico: resistor de 1kΩ entre a saída do componente e o terra; Via software (LabVIEW): realizando uma média dos valores obtidos. Pode-se dizer que o bloco “subCollector.vi” seleciona alguns valores para fazer uma média. Neste caso, ele elege os 1000 primeiros valores e, com o bloco “Sliding Block” ativo, bloco de deslizamento, a média dos 1000 primeiros valores sempre será considerada e, na mesma velocidade de aquisição de dados do DAQ, ou seja, assim que a primeira média for realizada, o primeiro valor será desconsiderado e um próximo será selecionado para que o mesmo processo se repita e, assim, sucessivamente. Por último, foram colocados dois indicadores, um gráfico e um numérico (ver figura 4.6). 4.3 Resultados obtidos A última providência foi verificar a correspondência da tensão que cada valor de pH significava, para que fosse possível criar uma função no LabVIEW e o seu valor ficasse lá indicado. Assim, utilizou-se de um multímetro e um peagâmetro para encontrar esses valores, de acordo com a adição de soda cáustica e/ou ácido clorídrico. A tabela 4.1 registra esses valores. Com base na tabela 4.1 citada e com o auxílio do Excel, foi possível encontrar o gráfico do pH em função da tensão, em mV, e descobrir, também, sua função (y). A figura 4.4 mostra essa relação. pH x mV Figura 4.4: Relação entre o pH e a tensão (mV), com a respectiva função e o coeficiente (R) 50 Tabela 4.1: Valores de pH com os seus respectivos valores de tensão correspondentes, a partir da adição de soda cáustica e/ou ácido clorídrico pH mV 5,48 7,60 5,75 6,30 5,78 6,10 5,99 5,10 6,08 4,60 6,25 3,80 6,62 1,90 7,11 -0,50 8,49 -7,40 8,95 -9,70 9,16 -10,80 9,34 -11,70 9,57 -12,90 9,60 -13,00 9,79 -14,00 9,87 -14,40 9,93 -14,70 10,02 -15,20 10,07 -15,40 10,19 -16,00 10,30 -16,60 10,44 -17,30 10,49 -17,50 10,55 -17,80 10,63 -18,30 10,69 -18,50 10,75 -18,80 10,80 -19,10 10,89 -19,60 11,01 -20,10 11,05 -20,40 11,16 -20,90 11,27 -21,50 11,34 -21,80 11,37 -21,90 11,42 -22,20 11,48 -22,50 11,52 -22,70 11,58 -23,10 11,59 -23,50 11,70 -23,60 11,74 -23,90 11,76 -24,00 11,80 -24,10 11,84 -24,30 11,90 -24,60 11,93 -24,80 11,96 -24,90 11,99 -25,10 12,00 -25,20 51 Para realizar a implementação desse parâmetro no LabVIEW, utilizou-se da fórmula encontrada e de mais dois filtros via software: um para controlar a frequência e outro para realizar a média dos valores descobertos. De forma mais didática, tem-se que o sinal obtido pelo DAQ é levado a uma estrutura do LabVIEW que o separa em dois outros sinais distintos. A figura 4.5 mostra o seu diagrama de blocos e é possível observar uma manipulação do sinal que representa o pH da solução. O valor da tensão obtido em milivolts (mV) pelo peagâmetro passa pelo bloco Multiplicador, para que seja multiplicado por 1000 e se obtenha um resultado de tensão em Volts (V), facilitando os cálculos seguintes. Em seguida, tem-se um filtro passa-baixa para que alguns ruídos, consequentes de interferências externas, sejam descartados. Um indicador “Lower Cut-Off” é utilizado para selecionar a frequência de corte deste filtro, deixando passar apenas sinais de frequências menores que a de corte escolhida, diminuindo, assim, a amplitude de frequências maiores. Na sequência, aplica-se a fórmula da relação pH x mV (y = -0,1987x + 7,0046) e, a fim de se obter um valor sem muitas variações, segue-se outro filtro, capaz de realizar uma média dos valores de entrada, como já explicado no item 4.2. Neste caso, a média é realizada a cada 200 valores de entrada. Isto é capaz de simplificar os cálculos e os algoritmos a serem utilizados em futuros projetos de controle automático que utilizarem os presentes dados. A figura 4.6 mostra o painel gráfico com as indicações de tensão, pH e temperatura após estas implementações. Figura 4.5: Diagrama de Blocos da Aquisição de Tensão e pH no LabVIEW 52 Figura 4.6: Painel gráfico dos Indicadores de Tensão, pH e Temperatura Com esses dados em mãos, é possível verificar que se fez o uso tanto da calibração dinâmica quanto da estática. Isto porque, levando-se em conta que a temperatura ambiente sofre mudanças, mas não abruptas, pode-se considerá-la estática, por exemplo, enquanto que o ajuste do pH com a variação da tensão, a partir da adição de reagentes, deve ser considerada dinâmica, já que não possuem nem entrada e nem saída constantes e o valor final possui um certo tempo de acomodação. A partir de todas as medições realizadas e com as últimas identificações da influência da temperatura no pH e da relação da tensão com o pH, a implementação no LabVIEW, já mostrada no capítulo 3, foi realizada. A figura 4.7 mostra a implementação dos botões de acionamento das válvulas com os respectivos LEDs de indicação. Figura 4.7: Válvulas de acionamento e LEDs de indicação Para finalizar, a figura 4.8 segue com o painel gráfico final do programa em funcionamento, congelado na imagem. Vale ressaltar que o bloco “Lower Cut-Off” está presente apenas por precaução, para que seja possível realizar o ajuste da frequência de corte caso ocorram 53 grandes interferências durante o funcionamento do controle. Poderia ser substituído por uma constante no diagrama de blocos, mas não seria possível o ajuste em tempo real. Por fim, a figura 4.9 registra uma foto das instalações reais do projeto. Figura 4.8: Painel Gráfico final do Projeto Figura 4.9: Foto do setup experimental completo 54 5 CONCLUSÕES Neste trabalho foi realizada a aquisição de dados para a montagem do controle automático do pH para uma planta piloto de uma célula de flotação de bancada. Diante dos diversos parâmetros necessários para que esse processo ocorra e de poucos trabalhos encontrados sobre o assunto, buscou-se focar em apenas um deles, o pH. No entanto, não menos importante, já que é devido à adição de soda cáustica, que reage com o amido fazendo com que ocorra a diferença de polaridade entre as superfícies, que a separação é efetivada. Após as medições, verificou-se que cada válvula possui uma vazão diferente e deve ser trabalhada, portanto, separadamente. Com todos os dados de vazões, continuou-se o projeto com as medições dos valores de pH propriamente ditos. Essas medições foram realizadas com apenas água e os reagentes, visto que seriam desperdiçados e não valeria o custo benefício. Sabendo que a taxa de variação do pH para a realização da flotação depende do minério, trabalhou-se com valores entre 10,0 e 11,0, pois engloba praticamente todos eles. Durante a análise das medições, observou-se que a temperatura é um fator determinante quando o assunto é pH. Dessa forma, necessitou-se instalar um sensor de temperatura, para que, a cada medição, se pudesse ter certeza de seu valor e não causar erros no sistema. Assim, instalou-se um driver de aquisição de dados, Data Aquisition (DAQ), para que pudesse realizar o interfaceamento entre o software, LabVIEW, e o processo. Fez-se o uso desse hardware por ser um equipamento de fácil acesso e de complexidade necessária para a realização do trabalho. Para que esse projeto se concretize, pode-se sugerir, para trabalhos futuros, a implementação no LabVIEW para que seja programado a abertura e o fechamento das válvulas e, assim, efetive-se o controle do pH. Outra proposta interessante após essa implementação, seria o controle do nível nos tanques, visto que isso ocorre numa célula de uma planta real de flotação na qual não se pode haver o transbordamento. Além disso, como já dito no item 2.3, seria interessante um estudo aprofundado sobre a real influência da velocidade do motor para agitar a solução, com o tempo morto antes de se gerar o valor do pH necessário para o início do processo. REFERÊNCIAS BIBLIOGRÁFICAS ARAUJO, L. R., Malhas de Controle Típicas no Beneficiamento a Úmido de Minério de Ferro. 2010. Dissertação (Pós-Graduação em Engenharia de Minas) – Programa de PósGraduação Lato Sensu em Beneficiamento Mineral, Universidade Federal de Ouro Preto, Ouro Preto-MG, 2010. BASTOS Júnior, G. M., Uso de Analisadores Químicos Online para Controle de Processos na Concentração de Minérios de Ferro. 2010. Dissertação (Pós-Graduação em Engenharia de Minas) – Programa de Pós-Graduação Lato Sensu em Beneficiamento Mineral, Universidade Federal de Ouro Preto, Ouro Preto-MG, 2010. BRASIL. Ministério de Minas e Energia. Beneficiamento de Minérios. Governo Federal. Pormin. [Sl], 2006. DE MIRANDA, A. C. et al. Aplicação do Agente de Flotação (comercial) para quebra de emulsão óleo/água visando tratamento de águas produzidas pela indústria do petróleo, em função do tempo para diferentes valores de concentração, salinidade e pH. In: CONGRESSO BRASILEIRO DE P&D EM PETRÓLEO E GÁS, 5°, 2009, Fortaleza, Rio Grande do Norte: Associação Brasileira de P&D em Petróleo e Gás-ABPG, 2009. DA CRUZ, S. G., Remoção de Chumbo, Bário e Zinco de um Efluente Aquoso via Flotação por Ar Disperso. 2011. Dissertação (Pós-Graduação em Engenharia Química) – Programa de Pós-Graduação em Engenharia Química, Área de Concentração em Controle Ambiental, Universidade Federal Rural do Rio de Janeiro, Instituto de Tecnologia, Seropédica-RJ, 2011. DIGIMED: Descrição técnica. Disponível em: < http://allchemy.iq.usp.br/cromatografando/destaques/dig1.html >. Acesso em: 07 ago. 2012, 08:30. ESSICK, J., Hands-On Introduction to LabVIEW for Scientists and Engineers. New York: Ed. Oxford University Press, Inc, 2009. FERRAN, A. P. N., A Mineração e a Flotação no Brasil: uma perspectiva histórica. Departamento Nacional de Produção Mineral, Ago. 2007. FUNDAÇÃO GORCEIX. Ouro Preto. Disponível em: <http://www.gorceix.org.br>. Acesso em: 11 jul. 2012, 18:30. JORNADA DE INICIAÇÂO CIENTÌFICA, XVII, [entre 2007 e 2012], Pernambuco, Influência de Espumantes no Transporte de Partículas Finas no Processo de Flotação. Pernambuco: Universidade Federal de Pernambuco – CETEM, [entre 2007 e 2012]. LUZ, L. M. InfoEscola: Navegando e Aprendendo: Ácido Sulfúrico. [Sl], 29 mar. 2008. Disponível em: <http://www.infoescola.com/quimica/acido-sulfurico/>. Acesso em: 04 out. 2012, 12:27. NATIONAL ISNTRUMENTS. O que é o LABVIEW?, [Sl]. 2012. Disponível em: < http://www.ni.com/labview/whatis/pt/ >. Acesso em: 16 ago. 2012, 16:30. 56 NATIONAL Semiconductor Corporation Datasheet LM35: folha de dados do LM35 (publicação) DS005516, Nov. 2000. NUNES, T. C., Práticas Industriais para Instrumentação e Controle em Circuitos de Flotação Mecânica. 2010. Dissertação (Pós-Graduação em Engenharia de Minas) – Programa de Pós-Graduação Lato Sensu em Beneficiamento Mineral, Universidade Federal de Ouro Preto, Ouro Preto-MG, 2010. OLIVEIRA, R., Factores que afectam o pH de uma Água: Fundamentação Teórica, [Sl], 11 set. 2007. Disponível em: < http://www.notapositiva.com/trab_estudantes/trab_estudantes/fisico_quimica/fisico_quimica_ trabalhos/factoresafectamph.htm >. Acesso em: 06 set. 2012, 18:40. VIEIRA, A. G., Flotação. Necon. Minas Gerais, [20--?].

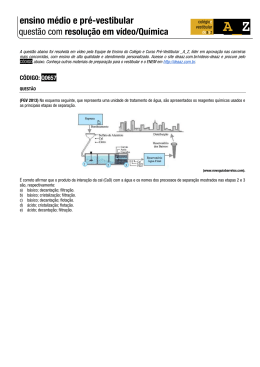

Download