UNIVERSIDADE ESTADUAL DE PONTA GROSSA SETOR DE CIÊNCIAS AGRÁRIAS E DE TECNOLOGIA DEPARTAMENTO DE ENGENHARIA CIVIL LUIS F. M. STUMPF ROBSON LUCIANO TARSO M. C. VOLPATO NORMAS DE SEGURANÇA EM PRENSAS HIDRÁULICAS UM ESTUDO DE CASO PONTA GROSSA 2005 1 LUIS F. M. STUMPF ROBSON LUCIANO TARSO M. C. VOLPATO NORMAS DE SEGURANÇA EM PRENSAS HIDRÁULICAS UM ESTUDO DE CASO Trabalho de Conclusão deCurso apresentado para obtenção do título de Especialista em Engenharia de Segurança do Trabalho junto ao Departamento de Engenharia Civil da UEPG. Orientadora Modesto PONTA GROSSA 2005 Profª Ms. Flávia Andréa 2 UNIVERSIDADE ESTADUAL DE PONTA GROSSA CURSO DE ESPECIALIZAÇÃO EM ENGENHARIA DE SEGURANÇA DO TRABALHO NORMAS DE SEGURANÇA EM PRENSAS HIDRÁULICAS UM ESTUDO DE CASO Trabalho de Conclusão de Curso submetido à Universidade Estadual de Ponta Grossa para obtenção do título de Especialista em Engenharia de Segurança do Trabalho Departamento de Engenharia Civil EQUIPE: LUIS F. M. STUMPF RÓBSON LUCIANO BERTO TARSO M. C. VOLPATO Prof. Carlos Luciano Sant’Ana Vargas, D.Eng. Coordenador do EngSeg2004 BANCA EXAMINADORA: Profª Flávia Andrea Modesto, Ms. Orientador Prof. José Adelino Krüger, Dr. Prof. Alceu Gomes Andrade Filho, Dr. Membros Ponta Grossa, novembro de 2005 3 RESUMO Estudo de caso sobre a instalação de dispositivos de proteção coletivos em uma prensa hidráulica, utilizada na estamparia de peças metálica, conforme adequação as normas de segurança vigentes brasileira e internacional. 4 LISTA DE ILUSTRAÇÕES Figura 1 Prensa EKA PHIM – 4G, modelo do estudo......................................... 15 Quadro 1 Modelo de ficha para Análise Preliminar de Riscos.............................. 17 Figura 2 Classificação das normas em grupos................................................... 21 Figura 3 Área de operação para alimentação manual........................................ 27 Figura 4 Área de manutenção e troca de ferramental........................................ 28 Figura 5 Área de manutenção e troca de ferramental........................................ 28 Figura 6 Proteções fixas.................................................................................... 29 Figura 7 Proteções móveis................................................................................ 30 Figura 8 Tabela 4 da norma NBR NM ISO 13853.............................................. 31 Figura 9 Instalação de cortina de luz na área de alimentação do operador....... 32 5 LISTA DE TABELAS Tabela 1 Dispositivos de segurança para prensas hidráulicas segundo a norma EN 693 caso 2......................................................................... 25 Tabela 2 Gradação das Multas (em UFIR)........................................................ 36 Tabela 3 Classificação das infrações................................................................ 37 Tabela 4 Multa referente à reincidência............................................................. 37 Tabela 5 Valores............................................................................................... 38 6 LISTA DE SIGLAS ABNT Associação Brasileira de Normas Técnicas NR Normas Regulamentadoras NBR Normas Brasileiras PPRPS Programa de Prevenção de Riscos em Prensas e Similares CNI Confederação Nacional da Indústria DRT/SP Delegacia Regional do Trabalho em São Paulo FIESP Federação das Indústrias do Estado de São Paulo NT 37/2004 Nota Técnica número 37 de 2004 do Ministério do Trabalho CLT Consolidação das Leis Trabalhistas C.L.P Controlador Lógico Programável APR Análise Preliminar de Riscos EN European Norm – Norma Européia NM Norma Mercosul 7 SUMÁRIO 1 INTRODUÇÃO ........................................................................................ 8 1.1 NOVA LEGISLAÇÃO SOBRE SEGURANÇA EM PRENSAS .................. 9 2 FUNCIONAMENTO DE UMA PRENSA HIDRÁULICA ........................... 11 3 CONDIÇÕES INICIAIS DE OPERAÇÃO DA PRENSA - ESTADO DA 4 MÁQUINA ............................................................................................... 14 ANÁLISE EM 15 MÁQUINAS 19 PRELIMINAR DE RISCO PARA A PRENSA ESTUDO..... 5 NORMAS BRASILEIRAS DE SEGURANÇA EM ................ 5.1 TENDÊNCIAS DAS NORMAS DE SEGURANÇA EM PRENSAS HIDRÁULICAS ........................................................................................ 21 6 ALTERAÇÕES NECESSÁRIAS SEGUNDO AS NORMAS VIGENTES . 23 6.1 MODIFICAÇÕES REALIZADAS .............................................................. 27 7 RELAÇÃO ENTRE INVESTIMENTO E CUSTOS ................................... 33 8 CONCLUSÃO ......................................................................................... 39 9 REFERÊNCIAS ....................................................................................... 41 10 BIBLIOGRAFIA COMPLEMENTAR ....................................................... 42 8 1 INTRODUÇÃO Máquinas antigas, que durante anos vêm sendo operadas ininterruptamente, possuem congeladas no tempo as características técnicas de um projeto de engenharia antigo. Há muitos anos não existia tamanha preocupação com a segurança do operador e a saúde dos trabalhadores como observa-se hoje em dia. Em face desta nova consciência e preocupação, deve-se abordar antigos projetos de máquinas com uma nova perspectiva e assim reavaliar antigas formas de se projetar. Somando-se o constante uso e o desgaste natural dos equipamentos é de se esperar que falhas e defeitos venham a aparecer cada vez mais e com maior freqüência. A máquina do estudo de caso possui aproximadamente 20 anos de funcionamento e oferece dentre outros riscos a possibilidade de amputação em falanges ou membros superiores. Devido à alta freqüência de exposição do operador a estes riscos, torna-se imperativo buscar uma forma de controlar o perigo e reduzi-lo aos menores níveis possíveis. A empresa deseja investir na melhoria da segurança da prensa e também na adequação dela às novas legislações (NBR’s, NR’s e PPRPS – Programa de Prevenção de Riscos em Prensas e Similares). 9 Assim, este trabalho tem como objetivo a identificação dos aspectos importantes para a segurança de uma prensa hidráulica, sua adequação às normas existentes e demonstrar como executar as modificações necessárias. No início dos anos 70, os sindicalistas brasileiros insistiam em denunciar que o Brasil figurava entre os piores países do mundo em termos de acidentes de trabalho. De 1975 a 1994, esse discurso saiu de cena. Em 1975, foram registrados 1,9 milhão de casos em todo o território nacional. Dezenove anos depois, o número caiu para 388 mil. Uma redução digna de elogios. Em 1995, porém, o número de acidentes de trabalho voltou a aumentar. Segundo o último levantamento realizado pela Confederação Nacional da Indústria (CNI), com base em dados da Previdência Social, 424 mil trabalhadores se acidentaram no exercício da profissão em 1995. Um aumento de 9,2% em relação ao ano anterior, mas suficiente para colocar o país novamente entre os dez piores do mundo, segundo pesquisa da Organização Internacional do Trabalho. (VIGNOCHI E BISSIGO 2001, p.51). 1.1 Nova legislação sobre segurança em prensas A necessidade de reduzirem os custos com o tratamento de acidentados e as aposentadorias precoces fez com que o governo buscasse as causas do grande número de acidentados no país. Dentre elas, houve a identificação de algumas máquinas como sendo as maiores causadoras do número de acidentes (prensas injetoras e prensas mecânicas). O governo, através da fiscalização, deparou-se com a total falta de preparo das empresas em aplicar dispositivos de segurança. Também a falta de conscientização de todas as pessoas envolvidas dificultou o progresso da prevenção no país. Confrontado com a enorme tarefa de mobilizar a sociedade em um curto espaço de tempo, a DRT/SP (Delegacia Regional do Trabalho), buscou nas 10 entidades representantes de categorias o apoio adicional para realizar a tarefa. Convocando o Sindicato dos Metalúrgicos de SP, a Federação das Indústrias de SP (FIESP) e outras entidades representativas, organizou a elaboração de uma proposta de segurança em máquinas baseada no modelo de representação tripartite (Governo, Empregados e Empregadores). As partes envolvidas no processo de causa e solução do grande número de acidentes sentam à mesa para discutir formas e maneiras de solucionar o problema. Destas reuniões surgiu o esboço, e finalmente um acordo de prevenção de riscos em prensas e similares (PPRPS), no qual se estabelecem requisitos mínimos de segurança, data de inspeção e adequação bem como procedimentos futuros para impedir a ocorrência de acidentes. Somando-se a existência de diversas normas técnicas da ABNT (Associação Brasileira de Normas Técnicas) e das normas regulamentadoras do Ministério do Trabalho (NR’s), o PPRPS procura mover os esforços da sociedade para a prevenção, estabelecendo prazos dilatados e flexíveis para a adequação de máquinas antigas e em funcionamento. Sabendo-se que a punição poderá inviabilizar todo o esforço prevencionista e ao mesmo tempo ameaçar empregos e investimentos, o governo está oferecendo formas de ajustar a necessidade imediata de reduzir acidentes com a disponibilidade de recursos financeiros e humanos na busca de soluções para as prensas em uso. Dentre as soluções propostas no PPRPS, encontram-se diversas modificações de baixo custo e caseiras que, reconhecidamente, evitam a exposição ao risco. Deve-se, portanto, levar em conta todos os meios para impedir que a prensa 11 venha a fechar enquanto houver a presença do operador dentro da máquina. Recentemente, com base no resultado alcançado pelo PPRPS, o Ministério do Trabalho e Emprego editou a Nota Técnica 37, em Dezembro de 2004. Esta nota técnica "estabelece princípios para a proteção de prensas e equipamentos similares", ou seja, trata sobre a proteção coletiva nestas máquinas. Também procura esclarecer medidas e soluções aceitáveis pelo poder público no que se refere às soluções implementadas na proteção de prensas. 2 FUNCIONAMENTO DE UMA PRENSA HIDRÁULICA O princípio físico da hidrostática deve-se a Blaise Pascal. Extraordinário filósofo, físico e matemático francês de curta existência, que como filósofo e místico criou uma das afirmações mais pronunciadas pela humanidade nos séculos posteriores, “O coração tem razões que a própria razão desconhece”, síntese de sua doutrina filosófica: o raciocínio lógico e a emoção. Filho de um professor de Matemática, Etienne Pascal, foi educado sob forte influência religiosa e tornou-se extremamente ascetista, escrevendo várias obras religiosas. Seu talento precoce para as ciências físicas levou a família para Paris, onde ele se dedicou ao estudo da Matemática. Excelente matemático, especializou-se em cálculos infinitesimais e criou um tipo de máquina de somar que chamou de La Pascaline (1642), a primeira calculadora manual que se conhece, conservada no Conservatório de Artes e 12 Medidas de Paris. De volta a Paris (1647), influenciado pelas experiências de Torricelli, enunciou os primeiros trabalhos sobre o vácuo e demonstrou as variações da pressão atmosférica. A partir de então, desenvolveu extensivas pesquisas utilizando sifões, seringas, foles e tubos de vários tamanhos e formas e com líquidos como água, mercúrio, óleo, vinho, ar etc, no vácuo e sob pressão atmosférica. Aperfeiçoou o barômetro de Torricelli e, na Matemática, publicou o célebre Traité du triangle arithmétique (1654). Juntamente com Pierre de Fermat, estabeleceu as bases da teoria das probabilidades e da análise combinatória (1654), que o holandês Huygens ampliou posteriormente (1657). Um dos seus tratados sobre hidrostática, Traité de l'équilibre des liqueurs, só foi publicado postumamente, um ano após sua morte (1663). Esclareceu finalmente os princípios barométricos, da prensa hidráulica e da transmissibilidade de pressões. Estabeleceu o princípio de Pascal que diz: “Em um líquido em repouso ou equilíbrio, as variações de pressão transmitem-se igualmente e sem perdas para todos os pontos da massa líquida”. É o princípio de funcionamento do macaco hidráulico. Na Mecânica é homenageado com a unidade de tensão mecânica (ou pressão) Pascal (1Pa = 1 N/m²; 105 N/m² = 1 bar). As prensas hidráulicas em geral, sistemas multiplicadores de força, são construídas com base no Princípio de Pascal. A prensa hidráulica é uma classe de ferramenta mecânica que foi importante para tornar possível a revolução industrial. Antes, a formação de materiais laminares requeria que o material fosse martelado e lhe fosse dada forma manualmente, com o uso de maço e buril. Houve outras tecnologias de prensa, como a prensa de 13 parafuso, mas tinham limitações significativas — sendo a maior a pressão que era capaz de atingir. As prensas hidráulicas modernas são capazes de pressões superiores a 2000 toneladas, e conseguem dar forma a frio em metal. Outra aplicação das prensas hidráulicas é a formação de materiais compósitos na indústria de tijolos e do concreto, permitindo a criação de formas complexas e o fabrico em linha de montagem. Em resumo, prensas são equipamentos utilizados na conformação e corte de materiais diversos, sendo o movimento do martelo (punção) proveniente de um sistema hidráulico (cilindro hidráulico) ou de um sistema mecânico (o movimento rotativo é transformado em linear através de sistemas de bielas, manivelas ou fusos). Para efeito do Programa de Prevenção de Riscos em Prensas e Similares são considerados os seguintes tipos de prensas, independentemente de sua capacidade: • prensas mecânicas excêntricas de engate por chaveta; • prensas mecânicas excêntricas com freio / embreagem; • prensas de fricção com acionamento por fuso; • prensas hidráulicas; • outros tipos de prensas não relacionadas anteriormente. 14 3 CONDIÇÕES INICIAIS DE OPERAÇÃO DA PRENSA - ESTADO DA MÁQUINA A MUDREI - Indústria e Manutenção Hidráulica é a fabricante das Prensas EKA e possui mais de 35 anos de experiência no setor e uma ampla linha de modelos. A MUDREI fabrica também prensas especiais mediante especificações técnicas dos clientes para os mais diversos setores da indústria com capacidades que vão de 5 a 800 toneladas. O modelo utilizado em nosso estudo é a Prensa EKA PHIM – 4G que possui as seguintes características: prensa hidráulica rápida de simples efeito, com duplo montante, cilindro descendente, equipada com CLP. São utilizadas para aplicação geral em indústrias de base ou de transformação, por exemplo, em corte e dobra. Com modelos que variam de 100 a 500 toneladas em sua capacidade de prensagem. O enfoque será dado na adequação de todos os sistemas de acionamento e controle da máquina, ou seja: sistema hidráulico, elétrico e mecânico em obediência aos requisitos técnicos das normas de segurança em máquinas vigentes. A relação encontra-se no item 10 (Bibliografia Complementar). Conforme Vignochi e Bissigo (2001 p.11): As prensas esmagam tudo o que lhes aparece no meio! A prensa é uma máquina que, através da força de pressão, pode dar forma, cortar, separar, comprimir, esmagar as mais diferentes variedades de materiais. Segundo a força de energia motora, podemos distingui-lo como: excêntrica, fricção, mecânica, hidráulica, hidráulica a quente, prensa rápida, pneumática, a vapor etc. 15 A prensa EKA PHIM – 4G trabalha a frio, com matérias primas na temperatura ambiente e sem aquecimento de qualquer parte do ferramental. A natureza da energia motora desta prensa é hidráulica e é utilizada para fabricar acessórios de móveis. Figura 1 – Prensa EKA PHIM – 4G, modelo do estudo. Fonte: Luis F. M. Stumpf 4 ANÁLISE DE RISCOS PARA A PRENSA EM ESTUDO A evolução do conceito de segurança nas empresas cresceu devido principalmente ao grande número de acidentes com prensas e similares ocorridos na 16 ultima década. Em se tratando de máquinas usadas, têm-se, recentemente, fabricantes capazes de vender prensas equipadas com dispositivos de segurança e dentro das normas. A grande maioria das máquinas vendidas até o ano de 2000 não possuía sequer o mais básico dos sistemas de segurança, um botão de emergência, que estivesse dentro das normas brasileiras. Uma vez que apenas o botão não é suficiente para garantir o correto funcionamento, deve-se também verificar se a instalação e a forma de ligação no comando da máquina estão conforme a legislação. Assim, o estudo de uma máquina antiga, como neste caso, é obrigatório que todos os sistemas de controle sejam verificados e analisados. A Análise Preliminar de Riscos (APR) consiste numa técnica de análise de risco e de acordo com De Cicco e Fantazzini (1994), consiste no estudo, durante a fase de concepção ou desenvolvimento prematuro de um novo sistema, com o fim de se determinar os riscos que poderão estar presentes na sua fase operacional. A APR é, portanto, uma análise inicial qualitativa, desenvolvida na fase de projeto e desenvolvimento de qualquer processo, produto ou sistema, possuindo especial importância na investigação de sistemas novos de alta inovação e / ou pouco conhecidos, ou seja, quando a experiência em riscos na sua operação é carente ou deficiente. Apesar das características básicas de análise inicial, é muito útil como ferramenta de revisão geral de segurança em sistemas já operacionais, revelando aspectos que às vezes passam desapercebidos. Os princípios e metodologias da APR podem ser observados no Quadro 1, a 17 seguir, e consistem em proceder-se uma revisão geral dos aspectos de segurança de forma padronizada, descrevendo todos os riscos e fazendo sua categorização. A partir da descrição dos riscos são identificados as causas (agentes) e efeitos (conseqüências) dos mesmos, o que permitirá a busca e elaboração de ações e medidas de prevenção ou correção das possíveis falhas detectadas. A priorização das ações é determinada pela categorização dos riscos, ou seja, quanto mais prejudicial ou maior for o risco, mais rapidamente deve ser solucionado. Identificação do Sistema Identificação do Subsistema Risco Causas Efeitos Categoria do Risco Medidas Preventivas ou Corretivas Quadro 1 - Modelo de ficha para Análise Preliminar de Riscos. Fonte: De Cicco e Fantazzini (1994). Desta forma, a APR tem sua importância maior no que se refere à determinação de uma série de medidas de controle e prevenção de riscos desde o início operacional do sistema, o que permite revisões de projeto em tempo hábil, no sentido de dar maior segurança, além de definir responsabilidades no que se refere ao controle de riscos. Segundo De Cicco e Fantazzini (1994), o desenvolvimento de uma APR passa por algumas etapas básicas, a saber: a) revisão de problemas conhecidos: consiste na busca de analogia ou similaridade com outros sistemas, para determinação de riscos que poderão estar presentes no sistema que está sendo desenvolvido, tomando como base a experiência passada; 18 b) revisão da missão a que se destina: atentar para os objetivos, exigências de desempenho, principais funções e procedimentos, ambientes onde se darão as operações etc. Enfim, consiste em estabelecer os limites de atuação e delimitar o sistema que a missão irá abranger: a que se destina, o que e quem envolve e como será desenvolvida; c) determinação dos riscos principais: identificar os riscos com potencialidade para causar lesões diretas e imediatas, perda de função (valor), danos a equipamentos e perda de materiais; d) determinação dos riscos iniciais e contribuintes: elaborar séries de riscos, determinando, para cada risco principal detectado, os riscos iniciais e contribuintes associados; e) revisão dos meios de eliminação ou controle de riscos: elaborar um brainstorming dos meios passíveis de eliminação e controle de riscos, a fim de estabelecer as melhores opções, desde que compatíveis com as exigências do sistema; f) analisar os métodos de restrição de danos: pesquisar os métodos possíveis que sejam mais eficientes para restrição geral, ou seja, para a limitação dos danos gerados caso ocorra perda de controle sobre os riscos; g) indicação de quem levará a cabo as ações corretivas e/ou preventivas: indicar claramente os responsáveis pela execução de ações preventivas e / ou corretivas, designando também, para cada unidade, as atividades a desenvolver. 19 5 NORMAS BRASILEIRAS DE SEGURANÇA EM MÁQUINAS A Associação Brasileira de Normas Técnica ABNT possui extenso acervo de normas específicas para a segurança de máquinas. Baseando-se em normas internacionais, a ABNT procurou traduzir para o português as normas utilizadas pela comunidade européia. Estas normas possuem uma estrutura que reflete a preocupação com o projeto de máquinas seguras. Orientadas às causas dos perigos e acidentes com máquinas, as normas possuem diversos recursos para a redução e a eliminação de riscos. Um deles é a sua estruturação em grupos (A, B1/B2 e C) (DEFREN E WICKERT, 1996, p17), conforme explicado a seguir. O grupo A corresponde aos conceitos básicos, definições e aspectos gerais para máquinas e equipamentos. O grupo B1 corresponde às soluções objetivas existentes nas diversas normas de segurança, como por exemplo distâncias de segurança, aspectos relevantes do sistema de comando, temperatura de superfície etc. Já no grupo B2 encontra-se soluções objetivas para dispositivos de segurança, como por exemplo comando bi-manual, parada de emergência etc. O ultimo grupo (C) possui recomendações claras e objetivas especificamente adaptadas para a segurança de um determinado tipo de máquina. Por exemplo, uma injetora de plástico. 20 Desta forma, determinados aspectos que existam na norma tipo C (por exemplo, a recomendação sobre a temperatura de superfície) poderão ser mais bem detalhados na norma tipo B1. A disponibilidade de informações sobre aspectos comuns aos mais variados tipos de máquinas permite utilizar as recomendações sobre temperaturas de superfícies em outras máquinas que não se classifiquem nas normas tipo C existentes. Na Figura 2, a seguir, encontra-se o organograma desta classificação. Outro recurso é a utilização da norma tipo A, com o objetivo de se entender os aspectos básicos de segurança e, através do uso das normas tipo B1, executar a análise de riscos e classificação da categoria de segurança necessária. Ainda não existe uma versão brasileira para a segurança de prensas hidráulicas, razão pela qual torna obrigatório buscar apoio nas normas internacionais, mais detalhadamente na norma européia EN 693 – 2001, última versão em uso. 21 Normas do tipo A Normas fundamentais de segurança Normas do tipo B Normas de segurança Relativas a um Grupo Normas do tipo B1 Sobre aspectos particulares de segurança Normas do tipo B2 Sobre dispositivos condicionadores de segurança Normas do tipo C Normas de segurança por categorias de máquinas Figura 2 – Classificação das Normas em Grupos Fonte: http://www.aceshmersal.com.br A relação completa das normas brasileiras existentes encontra-se item 9, referências. Encontra-se também a relação parcial de normas européias que estão disponíveis, porém ainda não foram nacionalizadas. 5.1 Tendências das normas de segurança em prensas hidráulicas As informações mais recentes do grupo de trabalho nas normas de prensas mecânicas indicam que foi escolhido como próximo tema o trabalho na norma EN 22 693 Segurança de Máquinas - Prensas Hidráulicas para ser iniciado no ano de 2005.Normalmente um grupo de trabalho demora mais de três anos para propor um esboço de norma à sociedade. Devido ao caráter voluntário das pessoas e empresas envolvidas, o trabalho de elaboração de uma norma ocorre em reuniões mensais de 3 horas. Sendo, portanto, apenas 12 reuniões em um ano. Depois de elaborado o projeto de norma ele é encaminhado à sociedade para aprovação. Assim, têm-se nos próximos anos uma tendência em aumentar o número de normas de origem européia no conjunto de normas técnicas da ABNT. O Programa de Prevenção de Riscos em Prensas e Similares (PPRPS) elaborados pelo Ministério do Trabalho é considerado, segundo informações de participantes das reuniões, como prioritário. Neste programa, o governo deseja acrescentar as normas técnicas vigentes e aperfeiçoar esta ferramenta para permitir que empresas dos mais diversos tamanhos possam implementar as soluções exigidas com o menor custo possível. O governo também deseja estender este programa para o âmbito nacional e assim tornar obrigatória a sua aplicação. Sabendo-se destas informações e dos altos custos de adaptação dos equipamentos existentes, deve-se observar quais os requisitos constantes nas normas EN 693 e no programa PPRPS do Governo Federal para permitir o melhor aproveitamento dos recursos. 23 6 ALTERAÇÕES NECESSÁRIAS SEGUNDO AS NORMAS VIGENTES As alterações que se fazem necessárias ocorrem em três áreas distintas da máquina, ou seja, sistema mecânico, sistema elétrico e sistema hidráulico. Estas modificações naturalmente devem servir na sua função básica de proteção, mas também devem influir minimamente no processo de produção e utilização da máquina pelo operador. Modificações de qualquer natureza em equipamentos de produção são sensíveis do ponto de vista da produtividade. Assim, o compromisso assumido, mesmo com a colocação de dispositivos de segurança, é o de manter a produtividade. Este compromisso deve se estender aos diversos momentos de utilização da máquina quais sejam (ver Norma NBR NM 213-2): • montagem; • regulagem; • ajuste; • produção; • manutenção; • desmontagem. Por outro lado, a norma EN 693 Machine tools Safety – Hydraulic Presses , prevê a colocação de dispositivos de segurança em 3 casos diferentes: 1 – ciclo intermitente - Alimentação ou retirada manual 2 – ciclo automático - Alimentação ou retirada manual 24 3 – ciclo automático - Alimentação ou retirada automática Este estudo de caso trata-se de um ciclo intermitente, no qual o operador comanda a operação, e a alimentação é manual em todos os momentos. Ocorre porém que a prensa em questão pode também operar de forma automática. Neste caso, o iníco de movimento, a parada e a abertura seriam comandados diretamente pela máquina. A alimentação continuaria sendo feita de forma manual. A Tabela 1, a seguir, apresenta os dispositivos de segurança recomendados pela norma EN 693 e que se enquadram no caso 2. 25 Tabela 1 – Dispositivos de segurança para prensa hidráulicas segundo norma EN 693 caso 2 Fonte: Luis F. M. Stumpf Segurança para operador Liberação o movimento martelo (continua) do Sinais de Suspensão Observações Itens observados do partida e do sinal de legislação brasileira PPRPS NR12 NT37/2004 parada segurança Elétrico Hidr. 1C Não Ver itens 5.3.4 e 8.1 NC 5.2 1C 5.3.9 1C Não Ver itens 5.3.4 e 8.2 NC 5.1 1C 5.3.9 Ferramenta Qualquer segura Grades de Qualquer proteção fixas na máquina Porta de Qualquer desde RM proteção que não seja 1CM intertravada através do com bloqueio fechamento da própria porta Porta de Qualquer desde RM proteção que não seja 1CM intertravada através do sem bloqueio fechamento da própria porta Dispositivo Qualquer ver RM ótico de observação ao RM segurança lado (1 / 2 / 3) Comando manual Não Ver itens 5.3.11 e 8.2 5.3.13 12.3.8 7a Não Ver itens 5.3.11, 8.2 5.3.13 e 5.317 12.3.8 7a Sim 1. Observar as 8.3 distâncias de 10c segurança 2. Quando for possível entrar na ferramenta, devese prever uma liberação de partida adicional 3. Ver limitação quanto ao uso com partida automática 8.4/ 10c 12.2.1a 5.3/7 c 12.2.2 Apenas para o NC ajuste da prensa e com velocidade máxima de 10 mm/s (ver 5.3.18) Calço 15 dimensionado para o peso das partes móveis Ver demais NC normas da relação item 12 referências Ver demais 16 normas da relação item 12 referências NC NC NC 19 NC 9 NC NC Sim Botoeira liberação bi- O próprio RM comando bi RM manual de A própria botoeira 1C 1C Calço segurança de Não libera funcionamento Não Modificações Verificar normas no sistema hidráulico Modificações Verificar normas no sistema mecânico o RM 1C Sim 12.2.2 5.3/7 c 26 Abreviações: R – Sistema redundante de controle M – Sistema monitorado 1C – Sistema de canal único NC - Não consta no documento PPRPS – Programa de Prevenção de Risco em Prensas e Similares NT37/2004 – Nota técnica do MTE número 37/2004 EN 693 Prensas Hidráulicas acionamento automático - alimentação manual com a colocação e retirada das peças na área de prensagem com ferramenta aberta Caso seja decidida a utilização de portas com fechamento automático (de forma a facilitar a alimentação e retirada de peças) deve-se ter em mente que a força de fechamento da porta não poderá ser superior a 50 N/ cm2 ou 150 N. Todas as portas que forem abertas mais de uma vez por jornada de trabalho deverão ser intertravadas com o comando da máquina. Desta tabela, é possível identificar os seguintes itens que podem ser utilizados na segurança da prensa hidráulica: 1 - grades de proteção fixas na máquina; 2 - porta de proteção intertravada sem bloqueio; 3 - dispositivo ótico de segurança; 4 - calço de segurança; 5 - modificações no sistema hidráulico; 6 - modificações no sistema mecânico. 27 6.1 MODIFICAÇÕES REALIZADAS Ao analisar a máquina e seu modo de operação conclui-se a existência de duas áreas distintas: 1 – área de alimentação pelo operador 2 – área de utilização na troca de ferramental, manutenção etc. A figura 3, a seguir, ilustra a área 1 e as figuras 4 e 5, adiantes, ilustram a área 2. Figura 3 - Área operação para alimentação manual Fonte: Luis F. M. Stumpf 28 Figura 4 - Área de manutenção e troca de ferramental Fonte: Luis F. M. Stumpf Figura 5 - Área de manutenção e troca de ferramental Fonte: Luis F. M. Stumpf 29 Nas áreas de manutenção e troca de ferramental, constatou-se que o acesso é esporádico e eventual. Se houver necessidade a máquina deve ser parada e todos os movimentos devem cessar. Neste caso, observa-se o interesse em manter o nível de produção através da correta manutenção da prensa e ferramental. Desta forma, as interrupções durante a operação devem ser evitadas ao máximo. Caracteriza-se desta forma a utilização de proteções fixas e, nos casos em que houver necessidade de intervenção do operador (> 1 vez por turno de trabalho), caracteriza-se a utilização de proteções móveis. A figura 6, a seguir, ilustra a utilização de proteções fixas e na figura 7, adiante, é vista a utilização de proteções móveis, conforme NBR NM 272. Figura 6 - Proteções fixas Fonte: Luis F. M. Stumpf Em seguida, na área do operador, segundo a Tabela 1, deve-se utilizar a opção de dispositivo ótico de segurança e, de acordo com a Nota Técnica 37/2004, existe a obrigatoriedade do uso de comando bimanual em prensas. A figura 8, adiante, ilustra a instalação de cortina de luz na área de alimentação do operador. Logo abaixo da cortina de luz tem-se a instalação do 30 comando bi manual. A grade que suporta a cortina impede também o acesso à área de risco de outra forma que não seja através do próprio dispositivo de segurança. Figura 7 - Proteções móveis Fonte: Luis F. M. Stumpf A norma NBR NM ISSO 13853 fornece informações sobre o projeto e especificação das distâncias de segurança para evitar esmagamento pelos membros superiores. A figura 8 fornece um exemplo do conteúdo da Tabela 4 norma utilizada. 31 Parte do Corpo Alcance através de aberturas - idade > 14 anos (tabela 4 NBR NM ISO 13853) Dimensões em mm Ilustração Abertura Distância de segurança sr fenda quadrado circular e<4 >2 >2 >2 4<e< 6 > 10 >5 >5 6<e<8 > 20 > 15 >5 8 < e < 10 > 80 > 25 > 20 10 < e < 12 > 100 > 80 > 80 12 < e < 20 > 120 > 120 > 120 20 < e < 30 > 850 1) > 120 > 120 30 < e < 40 > 850 > 200 > 120 40 < e < 120 > 850 > 850 > 850 Ponta do dedo Dedo até articulação com a mão ou mão Braço até junção com o ombro 1) Se o comprimento da abertura em forma de fenda é < 65 mm, o polegar atuará como um limitador e a distância de segurança poderá ser reduzida para 200 mm. Figura 8 – Tabela 4 da norma NBR NM ISO 13853 Fonte: norma NBR NM ISO 13853 - ABNT 32 Figura 9 - Instalação de cortina de luz na área de alimentação do operador Fonte: Luis F. M. Stumpf A nota técnica recomenda a utilização de um calço de segurança, ou seja , uma barra de aço que impeça a queda da parte superior da prensa durante uma operação de troca de ferramenta e/ou manutenção. Este calço deve ser ligado ao comando da máquina de forma a impedir que ela seja acionada se o calço estiver fora da sua posição de repouso. Com esta ligação impede-se que a máquina seja acionada com o calço dentro da área de prensagem. Normalmente dimensiona-se a resistência mecânica do calço para o peso das partes móveis (ver Nota Técnica 37/2004). Assim, deve evitar que a força exercida pela máquina, que facilmente chega a algumas toneladas, seja aplicada diretamente sobre o calço.As modificações no sistema elétrico foram feitas de forma a melhorar o quadro elétrico e adaptando-o com mais espaço, componentes e ligações novas. No sistema hidráulico, a norma EN 693 recomenda a utilização de válvulas monitoradas eletricamente. Isso implica na troca de todos os componentes 33 hidráulicos. O custo para estas modificações supera facilmente a casa das dezenas de milhares de reais. A empresa decidiu não realizar estas modificações. As modificações mecânicas foram feitas com o acréscimo das grades de proteção. Nenhuma outra modificação se faz necessária. 7 RELAÇÃO ENTRE INVESTIMENTO E CUSTOS Para analisar a relação entre investimento do projeto e multas referentes ao não cumprimento das normas, necessita-se considerar alguns itens, tais como: • número de trabalhadores da empresa (entre 51 e 100); • salário do operador da prensa (R$ 800,00); • uma UFIR = R$ 1,0641 (a UFIR foi extinta e este é seu último valor); • valor total do projeto: R$ 20.000,00. As normas brasileiras que tratam de equipamentos semelhantes à prensa são: Norma Regulamentadora 12; PPRPS (Programa de Prevenção de Risco em Prensas e Similares) e Nota Técnica 37/2004. Dentre estas normas, a NR 12 – Máquinas e Equipamentos é a única que apresenta penalidades referentes ao não cumprimento dos itens contidos na mesma, os quais são: 12.2. Normas de segurança para dispositivos de acionamento, partida e parada de máquinas e equipamentos: 12.2.1. As máquinas e os equipamentos devem ter dispositivos de 34 acionamento e parada localizada de modo que: a) Seja acionado ou desligado pelo operador na sua posição de trabalho; (112.0093 / I2) 12.2.2. As máquinas e os equipamentos com acionamento repetitivo, que não tenham proteção adequada, oferecendo risco ao operador, devem ter dispositivos apropriados de segurança para o seu acionamento. (112.014-0 / I2) 12.3. Normas sobre proteção de máquinas e equipamentos: 12.3.3. As máquinas e os equipamentos que ofereçam risco de ruptura de suas partes, projeção de peças ou partes destas, devem ter os seus movimentos, alternados ou rotativos, protegidos. (112.019-0 / I2) 12.3.4. As máquinas e os equipamentos que, no seu processo de trabalho, lancem partículas de material, devem ter proteção, para que essas partículas não ofereçam riscos. (112.020-4 / I2) 12.3.8. Os protetores removíveis só podem ser retirados para execução de limpeza, lubrificação, reparo e ajuste, ao fim das quais devem ser, obrigatoriamente, recolocados. (112.024-7 / I1) 35 E a Norma Regulamentadora NR 28 – Fiscalização e Penalidades apresenta os seguintes itens e tabelas referentes às penalidades: 28.3. Penalidades: 28.3.1. As infrações aos preceitos legais e / ou regulamentadores sobre segurança e saúde do trabalhador terão as penalidades aplicadas conforme o disposto na Tabela de gradação de multas (Tabela 2). Obedecendo às infrações previstas na tabela de classificação das infrações (Tabela 3) desta Norma. • 28.3.1.1. Em caso de reincidência, embaraço ou resistência à fiscalização, emprego de artifício ou simulação com o objetivo de fraudar a lei, a multa será aplicada na forma do art. 201, parágrafo único, da CLT, conforme os seguintes valores estabelecidos no Tabela 4. 36 Tabela 2 - Gradação das Multas (em UFIR) Fonte: Norma Regulamentadora 28 Nº de Segurança do Trabalho Empregados I1 1 – 10 630-729 1129- I2 I3 I4 I1 1691- 2252- 378-428 676-839 1015- 2091 2792 2092- 2793- 2495 3334 2496- 3335- 1935 2898 3876 964- 1936- 2899- 3877- 1104 2200 3302 4418 1105- 2201- 3303- 4419- 1241 2471 3718 4948 1242- 2472- 3719- 4949- 1374 2748 4121 5490 1375- 2749- 4122- 5491- 1507 3020 4525 6033 3021- 4526- 6034- 3284 4929 6304 1393 11 – 25 730-830 13941664 26 – 50 51 – 100 101 – 250 251 – 500 501 – 1000 Medicina do Trabalho 831-963 1665- Mais de 1000 15081646 I2 429-498 8401002 499-580 10031166 581-662 11671324 663-744 13251482 745-826 14831646 827-906 16471810 907-990 18111973 I3 I4 1350- 1524 1680 1255- 1681- 1500 1998 1501- 1999- 1746 2320 1747- 2321- 1986 2648 1987- 2649- 2225 2976 2226- 2977- 2471 3297 2472- 3298- 2717 3618 2718- 3619- 2957 3782 37 Tabela 3 – Classificação das Infrações Fonte: Norma Regulamentadora 28 NR 12 – Máquinas e Equipamentos Item / Subitem Código Infração 12.2.1 ”a” 112.009-3 2 12.2.2 112.014-0 2 12.3.3 112.019-0 2 12.3.4 112.020-4 2 12.3.8 112.024-7 1 Tabela 4 – Multa referente à reincidência Fonte: Norma Regulamentadora 28 Valor da Multa (em UFIR) Segurança do Trabalho Medicina do Trabalho 6.304 3.782 A seguir tem-se a Tabela 5 relacionando os valores de cada penalidade que a empresa possa sofrer antes da execução do projeto. Tomou-se como valor da gradação, uma média entre o menor e o maior valor da penalidade. 38 Tabela 5 – Valores Nº de Código Infração Empregados Gradação Média da em UFIR Gradação Valor em R$ 51 -100 112.009-3 2 1936-2200 2068 2.200,56 51 - 100 112.014-0 2 1936-2200 2068 2.200,5 51 -100 112.019-0 2 1936-2200 2068 2.200,56 51 - 100 112.020-4 2 1936-2200 2068 2.200,56 51 -100 112.024-7 1 964-1104 1034 1.100,28 Considerando que a empresa sofra apenas uma penalidade em cada caso e não seja reincidente, o valor total será de R$ 9.902,52. Levando-se em conta que um operador receba no ano um total de R$ 10.666,67 entre salários, 13º salário e 1/3 de férias. Sem contar com honorários do advogado e despesas médicas, tem-se um total de R$ 20.569,19, ou seja, superior ao gasto realizado com a execução do projeto e, o mais importante, que proporcionaria segurança e integridade física ao trabalhador e à empresa. 39 8 CONCLUSÃO Dentre toda a legislação existente e normas técnicas que recomendam a colocação de dispositivos de segurança, a consciência da prevenção é o maior recurso contra acidentes. Pois desta consciência surge a motivação para buscar recursos e meios de melhorar o meio ambiente do trabalho. No caso desta prensa pode-se verificar que diversos itens foram instalados demandando trabalho, projeto e recursos de várias pessoas para se chegar ao resultado final apresentado nas figuras. Em um primeiro instante, o profissional de segurança ou a pessoa consciente dos riscos e perigos existentes iria se perguntar como a máquina foi vendida e, pior ainda, utilizada durante tantos anos sem essas proteções. Deve-se lembrar, no entanto, que a atual conscientização dos riscos existentes em prensas custou o exemplo de milhares de pessoas que sofreram algum tipo de acidente durante sua jornada de trabalho. As modificações realizadas nesta prensa são sem dúvida bem vindas no sentido de melhorar a forma de trabalho e evitar riscos maiores em operações de manutenção e troca de ferramental/ajuste. Pesa, no entanto, a diferença entre a recomendação da norma EN 693 e as modificações no sistema hidráulico, que não foram realizadas. Neste caso a discussão sobre a necessidade ou não destas modificações implica em estudos e experiências práticas que vão muito além do escopo deste trabalho e naturalmente repetem o trabalho realizado pelo grupo de profissionais que 40 criaram a norma EN 693. A experiência na utilização destas normas em outras modificações ( por ex. elétricas ou mecânicas) tem se mostrado ao longo dos anos que elas existem por razões nem sempre claras mas eficientes do ponto de vista da segurança e prevenção. Desta forma recomenda-se que as modificações no sistema hidráulico sejam feitas em um segundo momento para completar a adequação da prensa às normas existentes. 41 9 REFERÊNCIAS VIGNOCHI, Rudimar A. e BISSIGO Edson R. Gestão e segurança com prensas e similares, Caxias do Sul, RS, Nordeste – 2001. Segurança e medicina do trabalho, São Paulo, SP, Editora Atlas 54 edição 2004. DEFREN, Werner e WICKERT, Karl Sicherheit fuer die Maschinen und Anlagenbau, Wuppertal, Rep.Federal da Alemanha, K A Schmersal GmbH – 1996. DE CICCO, Francesco, FANTAZZINI, Mario Luiz. A identificação e análise de riscos. Revista Proteção - Suplemento especial nº 2, Novo Hamburgo, n.28, abril, 1994. http://www.aceshmersal.com.br http://pt.wikipedia.org 42 10 BIBLIOGRAFIA COMPLEMENTAR PPRPS – Programa de prevenção de riscos em prensas e similares do MTB – DRT / SP NR 12 - Máquinas e Equipamentos NT 37/2004 – Nota Técnica do MTE nº 37/2004 NORMAS BASILEIRAS DA ABNT PARA SEGURANÇA DE MÁQUINAS: NBR NM 213 – Segurança de máquinasConceitos básicos, princípios gerais para projetos parte 1 e 2 EN 292 –1/2/3 NBR 13761 – Distâncias seguras para impedir acesso a zonas de perigo pelos membros superiores (EN 294) NBR 13760 – Folgas mínimas para evitar esmagamento de partes do corpo humano(EN 349) NBR 14153 – Segurança de máquinas: Parte de sistemas de comando relacionadas à segurança, princípios gerais de projeto (EN 954-1) NBR 14154 – Segurança em máquinas: Prevenção de partida inesperada (EN 1037) NBR 13759 – Equipamentos de parada de emergência, aspectos funcionais, princípios para projetos (EN 418) NBR 13929 – Dispositivos de intertravamento associados a proteções – Princípios para projeto e seleção (EN 1088) NBR 13928 – Requisitos gerais para o projeto e construção de proteções (fixas e móveis) (prEN 953) NBR 13758 – Distâncias seguras para impedir acesso a zonas de perigo pelos membros inferiores (prEN 811) NBR 14009– Princípios para apreciação de riscos (EN 1050) NBR 14152 – Segurança em máquinas Dispositivos de comando bi-manuais Aspectos funcionais e princípios para projeto (EN 574) 43 NBR 13536 - Máquinas injetoras para plásticos e elastômetros. Requisitos técnicos de segurança para o projeto, construção e utilização NBR 13930 – Prensas mecânicas Requisitos de Segurança NBR 13936 - Máquinas de moldagem por sopro destinadas à produção de artigos ocos de termoplástico - Requisitos Técnicos de segurança para projeto e construção. NORMAS DA COMUNIDADE NACIONALIZADAS: EUROPÉIA QUE AINDA NÃO FORAM EN 693 Machine tools Safety – Hydraulic Presses EN 999 Machine safety – Hand / Arm speed approach speed of parts of the body for positioning of safety devices. EN 60204-1 – Segurança de máquinas – Equipamento elétrico de máquinas – Parte 1 Especificações para requisitos gerais.

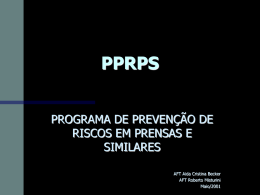

Baixar