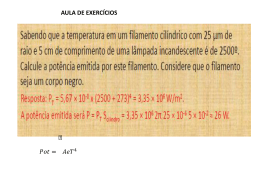

Placa Empastada Placa Plana versus Placa Tubular Fundamentos • Os princípios eletroquímicos que governam a bateria tracionária com placas positivas empastada (Plana) e tubulares são IDÊNTICOS. Não existem diferenças fundamentais entre os dois tipos de baterias tracionárias. • Todas as baterias de Chumbo-Ácido têm as seguintes características: – Reações secundárias de evolução de Oxigênio nas placas positivas e evolução de Hidrogênio nas placas negativas. – Corrosão da grade da placa positiva (Tubular ou Plana). – Estes dois fenômenos são inevitáveis e não podem ser suprimidos, fazem parte de como este tipo de bateria opera. No entanto, o grau de evolução de gases e de corrosão podem ser controlados e manipulados para otimizar o desempenho da bateria. Fundamentos • Quando uma bateria de Chumbo-Ácido opera num regime de ciclagem profunda, os materiais ativos estão sujeitos a variações de volume consideráveis. • O material ativo positivo e negativo expandem em volume durante a descarga e perdem volume durante a recarga. O produto da descarga da bateria é o sulfato de chumbo que tem 2,4 vezes mais volume que o chumbo. • Durante a vida útil da bateria de Chumbo-Ácido em operação de ciclagem profunda, o material ativo positivo perde densidade, ao passo que o material ativo negativo ganha densidade. • Por esta razão é critico manter o material ativo positivo debaixo de uma certa compressão para controlar a perda de densidade e se assegurar que o material ativo positivo não perca condutividade (É um dos pontos que a PLANA leva uma grande vantagem sobre a tubular). Construção das baterias Placa Plana Placa tubular • Filetes de grades verticais e horizontais facilitando fluxo de elétrons; • Espinhas de chumbo paralela. Único caminho de eletróns; • Mais chumbo na grade (Menor corrosão); • Baixo chumbo na grade (Maior corrosão); • 5 camadas de retenção de massa; • Único sistema de blindagem. Apenas o tubete. • Óxido de chumbo; • Chumbo vermelho (Zarcão). Mais contaminante. • Menor altura do prisma. Maior reserva de capacidade; • Maior controle da densidade do material ativo; • 4 – 6% de antimônio; • Altura do prisma maior. Menor reserva de capacidade; • 10% de antimônio; Grade: • Principais Diferenças Plana: 4-6% de antimônio (Sb) * Menor antimônio por conta do design da grade. * São filetes horizontais e verticais que facilitam o fluxo elétrico. Menor resistência elétrica. * Melhor adesão massa-grade da placa retardando a corrosão de grade. * Ótima performance elétrica. * Vida útil prolongada. * Boa reserva de capacidade. * Maior garantia. • Tubular: 10% de antimônio (Sb) * Necessita de maior nível de Sb para processa-la. * São espinhas paralelas de chumbo. * Único caminho para os eletróns seguirem (Maior resistência elétrica). * Baixa performance elétrica. * Vida mais curta. * Baixa reserva de capacidade. * Menor garantia. NOTA: 1) Na operação da bateria há a migração do antimônio da placa positiva para a negativa. Isto causa tensões menores na recarga e promover sobrecarga ocasionando corrosão de grade, queda de massa e pequenos curtos interno na bateria. 2) Placas tubulares apresentam menor chumbo na grade e por isso diminui a resistência a corrosão pelo o ácido. Principais Diferenças Material Ativo (densidade): • Plana: Óxido de chumbo * Controle da densidade já na masseira. * Longo tempo de cura. * Longo tempo de formação. * Menor queda de massa (Melhor adesão massa – grade). * Aumento da capacidade durante a operação. • Tubular: Red Lead (Chumbo vermelho – Zarcão) * Grãos menores. * Menor tempo de formação. * Maior capacidade inicial. * Maior queda de massa (Menor adesão massa-grade). * Grande dificuldade de controle de densidade. Principais Diferenças Sistema de retenção (Blindagem) • Plana: * 5 camadas de proteções. ** Sliver - (Manta de vidro com fios orientados no sentido vertical) – 1º Envelopamento ** Ouetr wap – ( Manta de vidro no sentido transversal da placa) – 2º Envelopamento. ** Koroesil – Filme retentor de PVC – 3º Envelopamento ** Botinhas inferiores e superiores * Menor altura do prisma – Mais ácido acima das placas (maior reserva de capacidade) • Tubular: Red Lead (Chumbo vermelho – Zarcão) * Único sistema de blindagem (Tubete). * Maior altura do prisma – Menos ácido acima das placas (menor reserva de capacidade) Principais Diferenças Resultados Capacidade Inicial: • Plana: • Tubular: 85% - 105% de capacidade 90% - 112% de capacidade 10 – 100 ciclos: • Plana: Plana: • Tubular:: Tubular Ganha capacidade (100 - 110%) Perde capacidade (9 a 15%) Vida útil: • Plana: • Tubular: 1.700 à 2.000 ciclos 900 à 1.300 ciclos Fundamentos • Métodos de retenção do material ativo positivo de uma placa plana: – Placa Empastada (Plana) consegue conter o material ativo através de um sistema de envelopamento robusto, seguro e eficiente, que inclui cinco componentes principais: • • • • Manta de fibra de vidro de fios orientados no sentido longitudinal (Sliver) Manta de fibra de vidro no sentido transversal (Outer mat) Blindagem de PVC perfurada (Retentor) Botinhas inferiores e superiores. Placa BLINDADA Sliver Mat Koroseal ou filme retentor Proteções laterais Outer Mat Botinhas inferiores e superiores Fundamentos – Placa Tubular: • Retenção realizada unicamente pelo tubete. Se o tubete relaxa (geralmente por motivo da vibração da empilhadeira), tem perda de contato entre a espinha de chumbo e o material ativo, perdendo autonomia . • Com o crescimento do tubete, a tira de fundo selada rompese e a tira de fundo encaixada tende a soltar-se ainda mais facilmente. Tira de fundo Tubetes Comparativo das grades • A placa plana empastada tem uma grade que oferece maior fixação e uniformidade para a massa ativa, além de ser um meio mais eficaz para o transporte de energia através de seus múltiplos caminhos. • As espinhas de chumbo de uma placa Tubular só oferecem um meio muito limitado para colher a corrente gerada no interior do material ativo positivo. As espinhas situadas no centro dos tubetes das placas tubulares não oferecem nenhum suporte ao material ativo e estão sujeitas ao ataque da corrosão, idêntico ao ataque de corrosão que acontece com as grades das placas planas. Comparativo do controle de densidade do material ativo • A placa plana empastada tem uma grande vantagem no controle de densidade do material ativo positivo. • A densidade da massa positiva já está estabelecida na masseira e logo é aplicada de maneira uniforme sobre a grade de chumbo. • O controle de densidade é uniforme e perfeito. Comparativo do controle de densidade do material ativo • A placa Tubular se enche com óxido de chumbo em pó. Depois de enchida a placa é sulfatada, lavada e secada. Durante este processo, as variações de densidade são extremas e é muito difícil manter uniformidade no produto final. O controle de densidade é critico para obter uma boa ciclagem. Máquina de encher os tubetes • O tecido dos tubetes das placas positivas podem permitir uma perda de material ativo e por conseqüência uma queda na densidade da placa. O controle da densidade é inferior a placa plana. Comparativo da Recarga • Os fatores críticos para uma recarga adequada das baterias tracionarias são: • 1.- O tipo de carregador e o método de recarga que está sendo aplicado. O fator de sobrecarga de 115% a 120% é essencial para uma boa ciclagem. Baterias de ambos os tipos de placas positivas possuem esta característica. • 2.- Estado de Carga/Descarga da bateria também é um fator critico. Uma bateria, depois de ser descarregada, tem uma resistência elevada. A medida que a bateria se recarrega, esta resistência decresce. Comparativo da Recarga • 3.- O material ativo de uma placa empastada (Plana) está 100% oposto ao material ativo negativo da placa negativa. Isto quer dizer que todo o material positivo está disponível para receber a corrente. No caso da placa tubular, o quarto de circunferência dos tubetes que estão opostos aos tubetes vizinhos, não estão em oposição e por conseqüência o material ativo permanece inativo. Região sem oposição com a placa negativa Região sem oposição com a placa negativa Placa plana Placa Tubular Comparativo de Ciclagem • Os fatores críticos que determinam a ciclagem da bateria tracionaria são: • 1.- Recarga adequada: Qualquer bateria tracionária não pode ciclar se não receber um mínimo de 115% da capacidade utilizada durante o período de descarga. Isto é válido para qualquer tecnologia de baterias; • 2.- Bom controle da densidade do material ativo positivo aumenta o tempo de vida da bateria. Nesse sentido, a placa empastada (Plana) oferece melhores condições de controle. Variações na densidade de material ativo ou densidade muito baixa poderão reduzir a vida útil da bateria; • 3.- A placa empastada (Plana) oferece melhores condições de retenção do material ativo e permite uma maior compressão deste, visto que o material ativo esta sendo retido por quatro materiais e dois deles são compressíveis. Comparativo de Ciclagem • As variações de densidade nas placas tubulares são muito grandes e por conseqüência é muito difícil manter a uniformidade no produto final. • O tecido dos tubetes das placas positivas podem permitir uma perda de material ativo e por conseqüência uma queda na densidade da placa. O controle da densidade é inferior à placa plana. Conclusões Podemos listar 5 grandes razões que comprovam de forma consistente que a bateria empastada é a melhor escolha para clientes que trabalham de forma mais severa. São elas: 1. A placa plana positiva tem maior proteção ao seu redor. As camadas de envelopamento são mais eficientes do que a simples bolsa utilizada na placa tubular. Além disso, a placa plana resiste a uma vida cíclica (expansão em compressão) maior. 2. As densidade dos materiais ativos são usualmente maiores para baterias planas. Isso favorece também a uma vida cíclica maior para a bateria devido a resistência mecânica da massa ser mais alta. Conclusões 3. A grade positiva tem mais chumbo para resistência maior à corrosão. Para grades tubulares, uma simples corrosão em uma das espinhas pode favorecer a uma queda brusca de capacidade. 4. Placas tubulares geralmente têm vazios entre o material ativo que servem como caminho direto para o ácido entrar em contato com a grade e corroer a mesma. 5. As placas tubulares podem sofrer com o crescimento das espinhas e romper a proteção inferior da bolsa fazendo com que o material ativo caia e haja uma perda prematura de capacidade.

Download