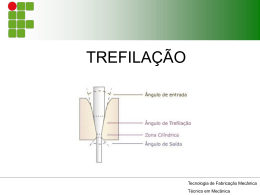

UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS FERNANDO AUGUSTO DE ANDRADE ESTUDO DAS PROPRIEDADES MECÂNICAS DE TUBOS DE AÇO COM COSTURA TREFILADOS FLORIANÓPOLIS 2007 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS FERNANDO AUGUSTO DE ANDRADE ESTUDO DAS PROPRIEDADES MECÂNICAS DE TUBOS DE AÇO COM COSTURA TREFILADOS Trabalho de Graduação apresentado ao Curso de Engenharia de Materiais da Universidade Federal de Santa Catarina como parte dos requisitos para obtenção do título de Engenheiro de Materiais. Orientador: Hazim Ali Al-Qureshi, PhD . Co-orientador: Adriano Moreno, Eng. FLORIANÓPOLIS 2007 i FERNANDO AUGUSTO DE ANDRADE ESTUDO DAS PROPRIEDADES MECÂNICAS DE TUBOS DE AÇO COM COSTURA TREFILADOS Este Trabalho de Graduação foi julgado adequado para obtenção do título de Engenheiro de Materiais e aprovado em sua forma final pelo Curso de Graduação em Engenharia de Materiais da Universidade Federal de Santa Catarina. Prof. Dylton do Vale Pereira Filho, M. Sc. Coordenador do Curso Comissão Examinadora Prof. Hazim Ali Al-Qureshi, PhD. Orientador Prof. Guilherme Mariz de Oliveira Barra, Dr. Membro Prof. Dylton do Vale Pereira Filho, M. Sc. Membro ii Ficha Catalográfica ANDRADE, Fernando Augusto de, 1982Estudo das propriedades mecânicas em tubos de aço com costura trefilados / Fernando Augusto de Andrade. – 2007. 52 p.: il. color.; 30 cm Orientador: Hazim Ali Al-Qureshi. Co-orientador: Adriano Moreno. Trabalho de conclusão de curso (graduação) – Universidade Federal de Santa Catarina, Curso de Engenharia de Materiais, 2007. 1. Tubos de aço com costura 2. Trefilação 3. Propriedades mecânicas dos aços. I. AlQureshi, Hazim Ali, II. Universidade Federal de Santa Catarina. Curso de Engenharia de Materiais. III. Título Aos meus pais, que me deram a base sólida para que eu chegasse até aqui e à Muriélle Benthien, que me incentiva a ir sempre mais longe. E a todos que acreditam em seus sonhos. iii Agradecimentos À Universidade Federal de Santa Catarina, na pessoa de seus colaboradores, que direta ou indiretamente contribuíram para o grande aprendizado e desenvolvimento profissional do acadêmico. Ao curso de Engenharia de Materiais, professores e colaboradores, por acreditarem no potencial deste campo e pelo contínuo aperfeiçoamento do sistema cooperativo de ensino integrado aos estágios. Ao orientador deste trabalho, professor Hazim Ali Al-Qureshi, por toda sua disposição em ensinar e por me mostrar o verdadeiro sentido da palavra mestre. À empresa Tuper S/A pela parceria com a UFSC, incentivando a troca de experiências entre indústria e universidade e por permitir que este trabalho fosse desenvolvido. Ao gerente industrial da Tuper Peças e Componentes e co-orientador deste trabalho, Adriano Moreno, por creditar o desenvolvimento deste e pelo apoio e orientação constante. Às pessoas em todas as empresas que realizei estágios, que contribuíram para o crescimento profissional. Aos amigos do curso, pela convivência, amizade e constante troca de informações visando sempre o aprendizado comum. À Dylton do Vale Pereira Filho e Guilherme Barra pela participação junto à banca examinadora. À Muriélle Benthien, por acreditar sempre no meu potencial e estimular meu aprimoramento pessoal e profissional. À minha família, por toda a educação e o amor que sempre tive, pelos momentos ausentes, sempre incentivando e acolhendo minhas decisões. À Deus, por colocar em meu caminho pessoas com quem posso aprender e evoluir sempre. iv Trinta raios convergem no círculo de uma roda E pelo espaço que há entre eles Origina-se a utilidade da roda A argila é trabalhada na forma de vasos E no vazio origina-se a utilidade deles Abrem-se portas e janelas nas paredes das casas E pelos vazios é que podemos utilizá-la Assim, o ser dita as possibilidades e pelo não-ser as realizamos. Lao-tsé em Tao-Te-King v Resumo Este trabalho, realizado em conjunto com a empresa Tuper S/A, fabricante de tubos de aço com costura, promoveu um estudo das propriedades mecânicas de dois tipos de aço comumente usados para a fabricação de tubos de aço com costura que passam pelo processo de trefilação, o SAE 1012 e o AT-06. Os tubos foram tratados química e termicamente e posteriormente trefilados, e as propriedades de dureza e resistência à tração foram avaliadas em cada etapa do processo. Na trefilação, foram realizadas reduções incrementais de 5% a 50% em relação ao diâmetro externo, a fim de investigar o comportamento de suas propriedades em função da deformação sofrida nas fieiras. Foi realizada também uma estimativa da máxima redução permitida sem necessidade de recozimentos intermediários por dois modelos, propostos por Sachs e Baldwin, e outro por Backofen. As análises mostraram que a redução máxima tem seu valor diminuído, caso se leve em conta a eficiência do processo. As equações obtidas a partir das curvas servirão como base para estimar propriedades finais desejadas em função da redução, bem como permitem selecionar entre os dois aços qual a redução necessária para que se atinja determinada propriedade. vi Abstract This work, realized in joint with the company Tuper S/A, manufacturer of welded steel tubes, promoted a study of the mechanical properties of two common steels used for the manufacture of cold drawing welded steel tubes, the SAE 1012 and AT-06. The tubes had passed for chemical and thermal treatment and later were drawing, and the properties of hardness and tensile strength had been evaluated in each stage of the process. In the tube drawing, incremental reductions of 5% up to 50% in relation to the external diameter, in order to investigate the behavior of its properties in function of the deformation suffered in the drawing dies. An estimation of the maximum reduction allowed without necessity of intermediate annealing for two models, considered for Sachs and Baldwin, and another one for Backofen was also carried through. The analyses had shown that the maximum reduction is reduced when is enclosed the efficiency of the process. The equations from the curves will serve as base esteem desired final properties in function of the reduction, as well as allow to select between two steels which the necessary reduction to reaches definitive property. vii ÍNDICE DE FIGURAS Figura 3.1 – Fluxograma do processo de fabricação de um tubo trefilado. ............................... 4 Figura 3.2 – Corte das bobinas na Slitter. .................................................................................. 8 Figura 3.3 – Esquema de formação de um tubo. ........................................................................ 9 Figura 3.4 – Esquema de soldagem do tubo............................................................................. 11 Figura 3.5 – Seqüência de soldagem e remoção da rebarba..................................................... 11 Figura 3.6 – (a) Tubo com rebarba interna. (b) Tubo com rebarba removida.......................... 12 Figura 3.7 – (a) Diagrama mostrando o efeito da temperatura de transformação sobre a taxa de nucleação da ferrita primária nos contornos de grão da austenita. (b) Diagrama mostrando o efeito da taxa de resfriamento da austenita sobre o tamanho de grão dos cristais de ferrita primária................................................................................................. 14 Figura 3.8 – Fluxograma do tratamento químico de saponificação. ........................................ 15 Figura 3.9 – Esquema do processo de trefilação: passagem do tubo através da fieira............. 16 Figura 3.10 – Esquema das variáveis na trefilação sem mandril.............................................. 20 Figura 3.11 – Curvas de desenvolvimento do limite de trefilação. .......................................... 22 Figura 3.12 – Curva típica de um ensaio de tração. ................................................................. 23 Figura 3.13 – Gráfico demonstrativo para obtenção de n e K. ................................................. 25 Figura 4.1 – Dimensões dos corpos de prova para ensaios de tração....................................... 31 Figura 5.1 – Micrografias da região da ZTA para o SAE 1012: (a) antes e (b) após o tratamento térmico. Ataque: Nital 3%.............................................................................. 33 Figura 5.2 - Micrografias da região da ZTA para o AT-06: (a) antes e (b) após o tratamento térmico. Ataque: Nital 3%. ............................................................................................... 33 Figura 5.3 – Curva típica de encruamento para produtos trefilados......................................... 35 Figura 5.4 – Curva da tensão de escoamento em função da redução para SAE 1012.............. 35 Figura 5.5 – Curva da tensão de resistência em função da redução para SAE 1012................ 35 Figura 5.6 – Curva do alongamento em função da redução para SAE 1012............................ 35 Figura 5.7 – Curva da tensão de escoamento em função da redução para AT-06.................... 36 Figura 5.8 – Curva da tensão de resistência em função da redução para AT-06...................... 36 Figura 5.9 – Curva do alongamento em função da redução para AT-06.................................. 36 Figura 5.10 – Curvas de tendência para tensão de escoamento e resistência em função da deformação verdadeira. .................................................................................................... 38 Figura 5.11 – Faixa de tensão de escoamento e de resistência em função da deformação verdadeira – SAE 1012..................................................................................................... 39 viii Figura 5.12 – Faixa de tensão de escoamento e de resistência em função da deformação verdadeira – AT-06........................................................................................................... 39 Figura 5.13 – Evolução da dureza em função da redução de área............................................ 40 Figura 5.14 – Evolução da espessura em função da redução de área. ...................................... 40 Figura 5.15 – Curvas de escoamento e trefilação em função da deformação verdadeira – SAE 1012 .................................................................................................................................. 41 Figura 5.16 – Curvas de escoamento e trefilação em função da deformação verdadeira – AT06 ...................................................................................................................................... 41 Figura A.1 – Curva de tensão de escoamento em função da deformação verdadeira – AT-0649 Figura A.2 – Curva de tensão de resistência em função da deformação verdadeira – AT-06 . 49 Figura A.3 – Curva de tensões em função da deformação verdadeira e respectivas curvas de tendência – AT-06 ............................................................................................................ 51 Figura A.4 – Curva de tensões em função da deformação verdadeira e respectivas curvas de tendência – SAE 1012 ...................................................................................................... 52 ix ÍNDICE DE QUADROS E TABELAS Quadro 3.1 – Denominações para tubos de aço com costura trefilados. .................................. 18 Quadro 4.1 – Composições químicas especificadas pelas normas........................................... 27 Quadro 4.2 – Parâmetros de processo de formação e soldagem dos tubos. ............................. 28 Quadro 4.3 – Parâmetros de processo de decapagem dos tubos. ............................................. 28 Quadro 4.4 – Parâmetros de tratamento térmico de normalização........................................... 29 Quadro 4.5 – Parâmetros do tratamento químico para saponificação. ..................................... 29 Quadro 4.6 – Ferramental usado para trefilação e reduções correspondentes.......................... 30 Quadro 4.7 – Dimensões dos tubos antes da trefilação ............................................................ 30 Quadro 5.1 – Resultados da análise de composição química. .................................................. 32 Quadro 5.2 – Resultados dos ensaios de tração........................................................................ 34 Quadro 5.3 – Resultados dos ensaios dureza............................................................................ 34 Tabela A.1 – Dados experimentais e previstos segundo equações obtidas para tensão de escoamento e de resistência – AT-06. .............................................................................. 50 Tabela A.2 – Dados experimentais e previstos segundo equações obtidas para tensão de escoamento e de resistência – SAE 1012 ......................................................................... 52 x LISTA DE ABREVIATURAS E SIGLAS A Alongamento Af Área final Ao Área inicial ASTM American Society for Testing and Materials B Parâmetro geométrico e de atrito usado no cálculo da tensão de trefilação DIN Deustaches Institute for Normuns F Força HFIW High Frequency Induction Welding K Coeficiente de resistência l Comprimento l1 Comprimento em qualquer ponto (instantâneo) lf Comprimento final lo Comprimento inicial máx. Máximo min Minutos mín. Mínimo n Coeficiente de encruamento P Potência SAE Society of Automotive Engineers r Redução de área rmáx Redução máxima de área Ua Energia de atrito Up Energia de deformação homogênea Ur Energia redundante UT Energia total v Velocidade ZTA Zona termicamente aquecida α Semi-ângulo de redução da fieira ε Deformação de engenharia ε Deformação real ou verdadeira xi µ Coeficiente de atrito entre tubo e parede da fieira η Eficiência σ Tensão de engenharia σe Tensão limite de escoamento σr Tensão limite de resistência σtref Tensão de trefilação σm Tensão de escoamento média σ Tensão real ou verdadeira σe Tensão limite de escoamento verdadeira σr Tensão limite de resistência verdadeira xii SUMÁRIO 1 INTRODUÇÃO ...................................................................................................................... 1 2 OBJETIVOS ........................................................................................................................... 3 3 REVISÃO BIBLIOGRÁFICA .............................................................................................. 4 3.1 PROCESSO DE FABRICAÇÃO DE TUBOS COM COSTURA................................... 4 3.1.1 Matéria-Prima........................................................................................................... 5 3.1.1.1 Obtenção do aço ................................................................................................... 5 3.1.1.2 Classificação dos Aços ......................................................................................... 7 3.1.2 Corte das bobinas ..................................................................................................... 8 3.1.3 Acumulador .............................................................................................................. 9 3.1.4 Formação do tubo ..................................................................................................... 9 3.1.5 Soldagem ................................................................................................................ 10 3.1.6 Corte dos tubos ....................................................................................................... 13 3.1.7 Tratamento Térmico ............................................................................................... 13 3.1.8 Tratamento Químico............................................................................................... 14 3.1.9 Trefilação................................................................................................................ 16 3.1.9.1 3.2 CARACTERIZAÇÃO DE MATERIAIS....................................................................... 22 3.2.1 Ensaios mecânicos.................................................................................................. 22 3.2.1.1 Ensaio de tração uniaxial.................................................................................... 23 3.2.1.2 Ensaio de dureza Rockwell................................................................................. 25 3.2.1 4 Cálculo de esforços na trefilação de tubos ......................................................... 18 Espectrometria de emissão atômica........................................................................ 26 MATERIAIS E MÉTODOS ................................................................................................ 27 4.1 MATERIAIS .................................................................................................................. 27 4.2 FORMAÇÃO DO TUBO............................................................................................... 27 4.3 TRATAMENTO QUÍMICO E TÉRMICO.................................................................... 27 4.4 TREFILAÇÃO ............................................................................................................... 29 4.5 ENSAIOS REALIZADOS ............................................................................................. 30 5 RESULTADOS E DISCUSSÕES ....................................................................................... 32 6 CONCLUSÕES..................................................................................................................... 45 xiii 7 SUGESTÕES DE TRABALHOS FUTUROS.................................................................... 46 8 REFERÊNCIAS ................................................................................................................... 47 APÊNDICE A – Demonstração da obtenção das equações de tendência para as curvas de propriedades em função da deformação. .............................................................................. 49 xiv 1 INTRODUÇÃO A Metalurgia é o ramo da Engenharia que estuda o comportamento dos metais e suas ligas, desde a sua obtenção (extração na natureza), passando pelo seu processamento e beneficiamento, até o produto final. Neste campo, destacam-se inúmeros processos de transformação da matéria prima em produto acabado, tais como: fundição, conformação, usinagem, soldagem, sinterização. O tipo de processamento a ser usado depende de muitos fatores, como as propriedades do metal, geometria da peça, e o seu custo final. Os primeiros tubos soldados começaram a ser fabricados no início do século XIX por um processo patenteado por James Whitehouse. Eram basicamente feitos de tiras de aço marteladas sobre um mandril para alcançar a forma de um tubo e então aquecidas e pressionadas para juntar suas bordas. Alguns desenvolvimentos foram realizados até o fim daquele século, até a invenção dos tubos sem costura pelos irmãos Mannesmann em 1892, o que deixou os tubos com costura em posição secundária. Nesta época também foi patenteada a idéia de utilizar o efeito Joule para soldar os materiais (MORGAN, 2004). Outros desenvolvimentos ocorreram, e em 1931 Fretz Moon inventou um método para produzir barris soldados por um processo contínuo. A junção deste processo com a soldagem por efeito Joule consolidou um método que até hoje é usado para produção de tubos com costura (MORGAN, 2004). O início da produção dos tubos com costura era limitado a poucos e simples tipos de aço. Hoje, com a enorme variedade de materiais disponíveis, a crescente pesquisa de novas ligas de aço e a concorrência do mercado, os tubos podem adquirir características variadas e direcionadas para cada aplicação específica. Os tubos de aço trefilados têm ganhado muito espaço nos últimos anos, graças a suas características de ótimo acabamento superficial, precisão dimensional e boas propriedades mecânicas. Entre suas aplicações mais usuais, pode-se citar a indústria automobilística, implementos agrícolas, e aplicações de segurança, onde se podem exigir uniformidade de propriedades mecânicas, perfis diferenciados e melhor acabamento superficial. 2 O conhecimento adequado das propriedades, microestrutura e processamento dos materiais possibilita otimizar o seu desenvolvimento. O presente trabalho é resultado de um estudo comparativo do comportamento das propriedades mecânicas de tubos de aço trefilados de dois aços muito usados neste campo. Para isso, buscou-se obter informações relevantes que possam guiar a seleção do tipo de aço e processo adequados aos mesmos, de acordo as propriedades mecânicas finais esperadas. 3 2 OBJETIVOS O trabalho tem por objetivo geral avaliar o comportamento dos tubos de aço com costura trefilados, em relação às suas propriedades mecânicas no decorrer do processo de fabricação: Chapa, Tubo Formado, Tratamento Térmico e Trefilação. Para o desenvolvimento desse estudo, serão produzidos tubos com dois tipos de aço, tratados química e termicamente e posteriormente trefilados, identificando-se as variáveis importantes no processo de fabricação. A cada etapa, serão retiradas amostras para ensaios. Desta forma, têm-se os seguintes objetivos específicos: • Desenvolver um modelo matemático que relacione a redução de área sofrida pelo tubo no processo de trefilação com as propriedades mecânicas resultantes desse trabalho a frio; • Desenvolver, através de equacionamento por dois modelos, propostos por Backofen e por Sachs e Baldwin, a previsão da máxima redução de área permitida no processo de trefilação sem necessidade de recozimentos intermediários, bem como compará-los com modelos ideais, avaliando qual melhor se adapta ao caso em estudo. • Analisar o comportamento dos dois aços a fim de que se possam especificar corretamente os parâmetros de processo para cada um deles, assim como permitir selecioná-los de acordo com as propriedades esperadas do produto final. 4 3 3.1 REVISÃO BIBLIOGRÁFICA PROCESSO DE FABRICAÇÃO DE TUBOS COM COSTURA Técnicas de fabricação de metais são os métodos pelos quais metais e ligas são conformados ou manufaturados para produzirem produtos. Elas são precedidas por refino, por adição de elementos de liga e às vezes por processos de tratamento térmico que produzem ligas com as características desejadas (CALLISTER, 1999). Os tubos de aço podem ser fabricados, em geral, por dois processos: com ou sem costura. A denominação tubo de aço “com costura” vem de muito tempo atrás, quando o processo utilizado para a soldagem era o de baixa freqüência (50 ou 60 Hz), o que dava ao material um aspecto de “costurado”. Hoje o processo é realizado com solda longitudinal por alta freqüência (HFIW), chegando-se em alguns casos até 450 kHz. Das inúmeras vantagens dos tubos com costura, destacam-se os menores preços, a maior disponibilidade de produtos, menor tempo de fabricação e melhor acabamento superficial (SETTON e SENATORE, 2004). O processo de fabricação dos tubos de aço com costura trefilados pode ser dividido em nove etapas, como ilustra a Figura 3.1. Cada uma dessas etapas será descrita como segue. Matéria-Prima Formação do tubo Tratamento Químico Corte da Bobina Soldagem Tratamento Térmico Acumulador Corte dos tubos Trefilação Figura 3.1 – Fluxograma do processo de fabricação de um tubo trefilado. 5 3.1.1 3.1.1.1 Matéria-Prima Obtenção do aço O ferro e muitas de suas ligas constituem cerca de 90% de toda a produção mundial por ser um metal barato com notáveis propriedades, e depois do alumínio, muito abundante. O ferro por si só é usado somente para poucas aplicações relativamente especiais. Grande parte deste é usado na forma de Ferro-Carbono, que são ligas de ferro e carbono com pouca quantidade de outros elementos – os aços (SMITH, 1993). A maior parte dos produtos utilizados à base de aço está disponível para processamento na forma de chapas, que por sua vez são obtidas através da laminação de lingotes de aço. As etapas básicas envolvidas na produção dos aços são descritas a seguir por Smith (1993): 1 - Redução do minério de ferro (principalmente óxidos de ferro) ao ferro derretido (ferro-gusa). Nesse processo, o coque (carbono) age reduzindo o minério de ferro no alto forno para produzir ferro contendo de 3 a 4,5% C, segundo a reação: Fe2O3 + 3CO 2Fe + 3 CO2 Como a maioria dos aços usados atualmente contém menos do que 1% C, o carbono em excesso deve ser removido do ferro gusa para convertê-lo em aço. 2 - Processo de Fabricação. No processo de fabricação do aço em alto-forno, o carbono em excesso no aço é reduzido ao nível desejado através da oxidação controlada de misturas de ferro gusa e ferro ou sucatas de aço. Os dois principais processos de fabricação em alto-forno usados são (a) fornalha básica de oxigênio e (b) fornalha com arco elétrico. Aços-ligas são produzidos adicionando-se manganês, cromo, níquel, molibdênio, vanádio, etc., no aço ainda no estado líquido durante ou depois do processo de remoção do carbono. 6 3 - Fundição. Uma vez que foi atingida a composição desejada do aço, ele é vazado ou despejado do forno conversor (fornalha de fabricação do aço) a um largo recipiente denominado "panela". Às vezes, são adicionados elementos de liga ou desoxidantes, como o alumínio ou ferro-silício ao aço derretido na panela para ajuste da composição química do aço ou para se remover oxigênio gasoso. O aço é então despejado em moldes retangulares de lingotes ou vazado em um distribuidor para a fundição contínua do aço. 4 - Laminação. A maioria dos lingotes é reaquecida a uma temperatura alta (inferior à temperatura de fusão de todos os constituintes do aço), e mantidos nesse patamar para uniformizar o aquecimento. Os lingotes reaquecidos são então laminados a quente ou forjados até a sua forma desejada. Continuamente, aço derretido pode ser fundido (incorporado) à forma forjada semi-acabada. Na laminação a quente, é necessário que o aço seja aquecido a uma temperatura em que o ferro esteja na forma de austenita, tipicamente acima de 1200 ºC (GUTHRIE e JONAS, 2000). Isso permite que sejam realizadas grandes reduções (de 250 mm para 2 mm, por exemplo), pois o aço se torna muito maleável e plástico. O trabalho a quente deve ser finalizado a uma temperatura levemente acima da temperatura de recristalização, de forma que um tamanho de grão reduzido seja obtido logo antes do resfriamento ocorrer. Smith (1993) destaca que os efeitos da laminação a quente dos lingotes podem ser resumidos como segue: 1 - A laminação a quente quebra a estrutura colunar grosseira dos lingotes fundidos. 2 - A laminação a quente homogeneíza a segregação dendrítica que ocorre durante a fundição. 3 - Nos aços efervescentes, as bolhas acabam sendo juntadas (“soldadas”). Em todos os aços a porosidade é eliminada. 4 - Inclusões não-metálicas são despedaçadas e alongadas na direção de laminação, causando assim propriedades direcionais nos produtos laminados. A resistência é maior na direção de laminação. 7 5 - Se a temperatura final é próxima da temperatura de recristalização, o refinamento de grão será obtido. As bobinas laminadas a quente possuem uma cor escura e estão menos susceptíveis à oxidação. Os tubos produzidos com esse material podem ser armazenados e transportados em condições normais até mesmo a céu aberto (por pouco tempo) sem ter sua qualidade prejudicada (TOBECHERANI, 2007). 3.1.1.2 Classificação dos Aços A classificação dos aços pode se dar em função de diferentes sistemas, dentre outros a sua composição química (tais como: ao carbono, microligados, inoxidáveis), microestrutura (ferrítica, perlítica, martensítica) e modo de obtenção (laminado a quente ou a frio). Para Pannoni (2007) os aços-carbono podem ser divididos em: 1 - Aços de baixo teor de carbono, com Carbono (C) < 0,3%, são aços que possuem grande ductilidade, bons para o trabalho mecânico e soldagem (construção de pontes, edifícios, navios, caldeiras e peças de grandes dimensões em geral). Estes aços não são temperáveis; 2 - Aços de médio carbono, com 0,3 < C < 0,7%, são aços utilizados em engrenagens, bielas, etc.. São aços que, temperados e revenidos, atingem boa tenacidade e resistência; 3 - Aços de alto teor de carbono, com C > 0,7%. São aços de elevada dureza e resistência após a tempera, e são comumente utilizados em molas, engrenagens, componentes agrícolas sujeitos ao desgaste, pequenas ferramentas, etc.. Os aços geralmente usados na produção dos tubos com costura são os de baixo carbono, devido ao seu baixo custo e sua boa soldabilidade. Estes, geralmente contêm entre 0,3 e 0,8 % de manganês, que reduz a formação de óxidos e de sulfetos de ferro. Este último se forma nos contornos de grão, sendo mais frágil e de menor ponto de fusão que o sulfeto de manganês, pode provocar fratura frágil durante o trabalho a frio 8 ou a quente do aço. O manganês ainda aumenta a tensão limite de escoamento, refinando a perlita e a endurecendo através de solução sólida (SMITH, 1993). Já os aços microligados, como o DIN 17100 RRSt-52.3, são especificados não só pela sua composição química, mas pela sua resistência mecânica. São desenvolvidos a partir dos aços de baixo carbono com pequenas adições de Mn (até 2%) e outros elementos em níveis muito pequenos. Estes aços apresentam maior resistência mecânica que os aços de baixo carbono idênticos, mantendo a ductilidade e a soldabilidade, e são destinados às estruturas onde a soldagem é um requisito importante, assim como a resistência (PANNONI, 2007). 3.1.2 Corte das bobinas As chapas, que servem de base para a formação do tubo, são fornecidas em bobinas com largura padrão, e por isso, devem ser cortadas em “fatias” ou “tiras” da largura que corresponda ao perímetro do diâmetro externo do tubo a ser fabricado. Para esta operação, são usados equipamentos chamados “Slitter” que cortam por cisalhamento a bobina em várias tiras, conforme mostra a Figura 3.2. Figura 3.2 – Corte das bobinas na Slitter. (ANDRADE, 2007) 9 3.1.3 Acumulador Grande parte dos fabricantes de tubos de aço com costura trabalha com o processo contínuo. Assim, o final de uma tira é soldada ao início de uma nova tira. Para que não haja interrupções de produção, até que esta soldagem seja feita, é necessário que parte da tira seja armazenada em um acumulador, permitindo que a produção siga enquanto se efetua a soldagem das fitas. 3.1.4 Formação do tubo Depois de cortadas, as chapas estão prontas para servirem como matéria prima para as formadoras, que darão a forma ao tubo por meio de dobramentos sucessivos, como mostrado na Figura 3.3. O correto alinhamento das matrizes na conformação da tira é um fator crítico para a obtenção de uma boa soldagem. Figura 3.3 – Esquema de formação de um tubo. (KIM et al., 2003) 10 3.1.5 Soldagem Após as etapas de conformação da chapa, o tubo quase formado passa pela etapa de soldagem. Nesta etapa, faz-se o uso de soldagem por alta freqüência (HFIW) que é um processo que promove a fusão localizada das bordas da chapa através da aplicação de energia de radiofreqüência sobre a área a ser unida. Quando devidamente executada, a solda resultante é tão resistente quanto os materiais originariamente empregados (BRACARENSE, 2007). Basicamente, a soldagem ocorre devido a dois efeitos: 1 – Aquecimento: Um gerador de correntes de alta freqüência é colocado de forma a induzir campos elétricos sobre a região a ser soldada. O processo consiste em sujeitar as partes a serem soldadas a estes campos elétricos de alta freqüência, que normalmente é aplicado entre duas partes metálicas. O campo elétrico dinâmico promove a oscilação de moléculas nos materiais. Dependendo de sua geometria e de seu momento dipolar, estas moléculas irão transformar parte deste movimento oscilatório em energia térmica, causando o aquecimento do material. Este aquecimento promoverá um amolecimento instantâneo dos materiais. A medida desta interação é o fator de rendimento, dependente da temperatura e da freqüência. Como o aquecimento é causado por rápidas alternâncias de campos elétricos gerados pela corrente de alta freqüência, é necessário que os materiais possuam certas propriedades específicas. Isto significa que somente alguns materiais podem ser soldados. 2 – Pressão: As partes metálicas também exercem pressão sobre as peças durante os processos de aquecimento e resfriamento. Esta pressão aplicada sobre os materiais sujeitos a temperaturas elevadas e mantida durante o resfriamento, promoverá a união entre as partes. A Figura 3.4 mostra o esquema de formação do tubo durante a soldagem. Quando aquecidas pela bobina, as bordas da chapa se fundem parcialmente, e após passarem pela matriz que comprime as bordas, estas são unidas e o material excedente é excretado para o interior e exterior do tubo agora formado, como mostrado na seqüência da Figura 3.5. 11 Ponto de solda Rolos de caldeamento Solda Corrente “V” Bobina de indução Barra de impedância Figura 3.4 – Esquema de soldagem do tubo (MARRA et al., 2004) O calor de soldagem é proveniente do efeito Joule, dependendo, portanto, da magnitude da corrente induzida nas peças e da resistividade elétrica do material a soldar. Deve ser observado também que o processo de união se dá primeiramente pelo aquecimento das bordas a unir e depois pelo caldeamento imposto pelo esforço de recalque, no ponto de solda, proveniente da ação dos rolos mostrados na Figura 3.5 (MARRA et al., 2004) A região que foi atingida pelo calor da soldagem é denominada zona termicamente aquecida (ZTA) e geralmente tem a forma de uma ampulheta. Como se pode observar na Figura 3.5, o aquecimento é mais pronunciado nas quinas das bordas da chapa, graças ao efeito de superfície, em que a corrente flui preferencialmente pela superfície do condutor. (1) (2) (3) (4) (5) (6) Figura 3.5 – Seqüência de soldagem e remoção da rebarba. (MANNESMANN, 2007) 12 Entre outras vantagens, Setton e Senatore (2004) citam que a solda por alta freqüência propicia: • Soldagem limpa, pois não há adição de metais de adição; • Excelente qualidade de soldagem; • Longa vida para ferramentas; • Alta produtividade: a velocidade média está em torno de 25 a 90 m/min; • Tolerâncias dimensionais estreitas. Sua principal dificuldade está no correto ajuste das variáveis envolvidas no momento do set-up, porém, depois de corretamente ajustada, a produção pode seguir sem interrupções. Deve ser levado em conta, ainda, que durante a operação de soldagem, uma pequena parcela do material será expulso da região da solda para o exterior e interior do tubo, formando as chamadas rebarbas externa e interna. Estas rebarbas devem ser previstas no cálculo da largura da tira para a correta formação do tubo e, no caso de posterior trefilação dos tubos, devem ser removidas pelo uso de uma ferramenta de usinagem logo após a soldagem do tubo, quando aquelas ainda se encontram aquecidas, facilitando a remoção. Em tubos para trefilação, é necessário que a rebarba seja completamente removida para que não ocorram riscos nos tubos e desgaste das matrizes (Figura 3.6). (a) (b) Figura 3.6 – (a) Tubo com rebarba interna. (b) Tubo com rebarba removida. 13 3.1.6 Corte dos tubos Como os tubos são feitos em um processo contínuo, torna-se necessário que os mesmos sejam cortados em comprimentos definidos. Existem muitos equipamentos que se destinam a cortar os tubos, como corte por serras, facas, laser, sendo que o primeiro é o mais comum. Neste, os principais parâmetros a serem levados em conta são o tipo de material a ser cortado (dureza) e o número de dentes da serra. Poucos dentes podem reduzir a produtividade e causar vibração. Já muitos dentes podem fazer com que parte do material fique caldeado nos dentes, causando quebras prematuras (BANISH, 2007). 3.1.7 Tratamento Térmico Segundo Chiaverini (2002, p. 81), “tratamento térmico é o conjunto de operações de aquecimento e resfriamento a que são submetidos os aços, sob condições controladas de temperatura, tempo, atmosfera, velocidade de resfriamento, com o objetivo de alterar as suas propriedades ou conferir-lhes características determinadas”. As propriedades dos aços dependem, em princípio, de sua estrutura. Os tratamentos térmicos modificam, em maior ou menor grau, a estrutura dos aços, resultando, em alterações mais ou menos pronunciadas em suas propriedades (CHIAVERINI, 2002). Para o caso específico dos tubos de aço com costura trefilados, torna-se necessário efetuar um tratamento térmico para que o aço adquira novamente sua ductilidade após ter sido conformado, e para que possa ser deformado na trefilação sem fraturar. Para tanto, é comum o uso do tratamento de normalização, onde o aço é aquecido acima da sua temperatura de austenitização e em seguida, resfriado ao ar. Este processo resulta em uma microestrutura mais refinada, com melhor homogeneização dos grãos, notada principalmente na ZTA, onde ocorreu a soldagem do tubo. No estado normalizado, a ferrita primária é mais refinada graças ao tipo de resfriamento usado. A taxa de nucleação dos cristais de ferrita é maior quanto menor for a temperatura de transformação da austenita em ferrita, como mostrado na Figura 3.7. 14 Pode-se notar que o resfriamento mais rápido permite menor formação de ferrita, o que significa que mais perlita estará presente. Esta perlita formada a temperaturas mais baixas é ainda mais dura e refinada, o que explica porque um aço normalizado é mais duro que um recozido (BROOKS, 1996). (a) (b) Figura 3.7 – (a) Diagrama mostrando o efeito da temperatura de transformação sobre a taxa de nucleação da ferrita primária nos contornos de grão da austenita. (b) Diagrama mostrando o efeito da taxa de resfriamento da austenita sobre o tamanho de grão dos cristais de ferrita primária. (BROOKS, 1996) 3.1.8 Tratamento Químico Como em todo processo de conformação, a lubrificação também tem um papel importante na trefilação. Sua principal função é diminuir o desgaste e o atrito entre as ferramentas e a peça, aumentando a vida útil das fieiras e mandris usados na trefilação. As características necessárias para um bom lubrificante são listadas por Button (2005): 15 • Um baixo coeficiente de atrito; • Garantir a completa separação das superfícies da matriz e do material trefilado; • Ser resistente ao calor; • Favorecer o bom acabamento superficial do produto trefilado; • Ser limpo; • Ser facilmente aplicável; • Resistir à pressão de deformação; • Ser facilmente removível; • Finalmente não deve causar problemas de saúde ou ambientais. Em processos de deformação a frio, geralmente a lubrificação é representada pelas camadas de fosfato (de zinco ou magnésio) adicionadas ao metal e associadas a um sabão de estearato de sódio ou cálcio. Um fluxograma desse processo é apresentado na Figura 3.8. O sabão reage com o fosfato para formar uma camada de estearato de zinco (ou magnésio). A qualidade da camada depende dos parâmetros físicos e químicos dos banhos, tais como acidez, temperatura, concentração e tempo de imersão (CAMINAGA, 2007). Decapagem Enxágue Enxágue Neutralizador Neutralizador Saponificação Fosfatização Secagem Figura 3.8 – Fluxograma do tratamento químico de saponificação. 16 3.1.9 Trefilação Trefilação é um processo que consiste em puxar o metal através de uma matriz (denominada fieira) por meio de uma força de tração a ele aplicada na saída da matriz. Podem ser produzidos assim tubos, vergalhões, arames e fios (AL-QURESHI, 1996). Dentre as vantagens da trefilação em tubos de aço, podem-se citar: • Excelente acabamento superficial; • Grande precisão dimensional; • Aumento das propriedades mecânicas como limite de escoamento, limite de resistência e dureza, com decréscimo do alongamento. Na Figura 3.9, Button (2005) traz um esquema do processo de trefilação, destacando-se os seguintes pontos: Área 1 – zona plástica relativa ao comportamento plástico do material a conformar. Com a teoria da plasticidade e a idealização inicial do material, pode-se determinar as tensões, as deformações e o modo de escoamento do material. Baseado nessas informações pode-se determinar as distribuições de temperatura em diversos locais como função do tempo de processo. A análise metalúrgica permite a avaliação do material sob o ponto de vista microscópico (anisotropia, textura); Figura 3.9 – Esquema do processo de trefilação: passagem do tubo através da fieira (BUTTON, 2005) 17 Área 2 – representa as características da matéria-prima, ou seja, antes da deformação iniciar, que afetam o comportamento do material na zona de deformação e as propriedades do produto obtido. Além da composição química, as propriedades mecânicas bem como a estrutura cristalina, a textura e a microestrutura (tamanho de grão e distribuição e tamanho de partículas de segunda fase) são importantes fatores de influência. Também são importantes a qualidade superficial e o tratamento de superfície anterior ao processo de conformação; Área 3 – representam as características do produto conformado, principalmente as propriedades mecânicas e superficiais e sua qualidade dimensional e geométrica. Essas características definirão o uso desse produto após a conformação; Área 4 – considera a região de fronteira entre o material a conformar com um comportamento elasto-plástico e a ferramenta de comportamento elástico. Essa área representa todos os fenômenos relacionados com o atrito, a lubrificação e o desgaste; Área 5 – representa as ferramentas de conformação e relaciona-se com o dimensionamento e os materiais dessas ferramentas, sua disposição e movimento relativo que interagindo com o equipamento de conformação, definirá a qualidade dos produtos; Área 6 – representa a interação do material a conformar e do produto com o meio-ambiente, exemplificado principalmente pela oxidação nos processos a quente; Área 7 – representa o equipamento de conformação, que deve apresentar potência suficiente para a execução do processo, permitir a montagem e movimentação das ferramentas e garantir a qualidade dos produtos com uma rigidez adequada; Área 8 – representa o ambiente que envolve o processo de conformação, como equipamentos e processos auxiliares, como também a organização da produção na fábrica. O Quadro 3.1 traz as denominações segundo as respectivas normas, do estado de fornecimento dos tubos de aço trefilados. 18 Quadro 3.1 – Denominações para tubos de aço com costura trefilados. NBR DIN DIN 5599 2393 EN 10305-2 TD BK +C TM BKW + LC RB GBK +A Recozido NB NBK +N Normalizado 3.1.9.1 Designação Especificação Trefilado Nenhum tratamento térmico após o Duro processo final de trefilação a frio. Trefilado Depois do tratamento térmico final é Macio feito um leve passe de trefilação. Depois do processo final de trefilação a frio, os tubos são recozidos. Depois do processo final de trefilação a frio, os tubos são normalizados. Cálculo de esforços na trefilação de tubos Existem diversos métodos teóricos e empíricos desenvolvidos para o estudo da conformação, em especial da trefilação. Um método será tanto mais preciso quanto mais parcelas de energia forem consideradas durante o cálculo. Num processo de conformação, apresentam-se três parcelas de energia (DIETER, 1988): UT = Up + Ua + Ur onde: UT = Energia total; Up = Energia uniforme ou de deformação homogênea, relacionada com a modificação das formas e/ou dimensões do corpo metálico; Ua = Energia de atrito, relativa à interação existente entre as superfícies da peça trabalhada e das ferramentas; Ur = Energia redundante, relacionada às mudanças na direção de escoamento do material durante sua conformação. 19 Dessas três parcelas, as duas últimas não contribuem para a qualidade do produto final e dependem diretamente da qualidade e da geometria das ferramentas empregadas, bem como das características de lubrificação utilizada. Para a trefilação sem mandril, utilizando-se o método da divisão e equilíbrio de elementos, também denominado “slab method” ou método de Sachs, considera-se o atrito entre o tubo e as ferramentas, bem como a geometria das ferramentas, porém só como fator geométrico e não como influente na energia de trabalho redundante (Figura 3.10). Sachs e Baldwin (1946) apud Dieter (1988) investigaram as tensões envolvidas nesse processo, assumindo que a espessura do tubo permanece constante. Sendo assim, a tensão de trefilação é expressa por: B (1 + B) Af = σm 1 − B Ao σtref B = µ cot α em que: 1 e onde: Kε n σ m = ∫ σ dε = n +1 ε σtref = tensão de trefilação σ m = tensão de escoamento média σ = tensão verdadeira Af = área da seção transversal do tubo de saída Ao = área da seção transversal do tubo de entrada µ = coeficiente de atrito entre tubo e parede da fieira α = semi-ângulo de redução da fieira K = coeficiente de resistência n = coeficiente de encruamento ε = deformação verdadeira A redução de área ocorrida na trefilação expressa pela equação abaixo, fornece uma indicação de quanto o material será deformado durante o processo. r= Ao − Af Ao 20 Em geral, para trefilação de tubos sem mandril, por causa do alto cisalhamento interno na entrada e saída da matriz, o trabalho redundante é maior, o que diminui a máxima redução de área em comparação com outros processos (DIETER, 1988). Figura 3.10 – Esquema das variáveis na trefilação sem mandril. (BUTTON, 2005) No limite, quando a tensão de trefilação se iguala à tensão de escoamento do material de saída ( σ tref = σ e ), obtemos a redução máxima de área ( rmáx ). Em uma primeira estimativa, a máxima redução ocorre quando σ tref = σ m , assim: Af =1− r Ao 1= σtref 1 + B B = 1 − (1 − r ) σm B [ logo: B r=1-1- ( 1 +B) com ε = ln 1 1− r ( 1 /B) ] 21 Com isso, a tensão de escoamento do material de saída, é dada por σ = Kε n no ponto de deformação obtido acima. Uma melhor estimativa para a redução máxima é feita quando a tensão de trefilação é igual à tensão de escoamento máxima do material de saída. Assim, σ e = σm resulta em 1 + B B 1 − (1 − rmáx .) B [ B.σe rmáx.=1-1- σm( 1+B) ] ( 1 /B) Analisando o limite de trefilação agora por um modelo examinado por Backofen (1969) apud Smith (1988), a tensão de trefilação real desenvolvida no processo de trefilação pode ser descrita como: (σtref ) real = (σtref ) ideal η sendo que: (σtref ) ideal = ∫ σ dε = σm ln Af Ao η= e Up UT O valor de η corresponde à eficiência do processo, onde se leva em conta as perdas em função do atrito e do trabalho redundante. A Figura 3.11 ilustra um esquema das curvas de escoamento do material, da tensão de trefilação ideal e da tensão de trefilação real. Como para o caso anterior, no limite, quando a tensão de trefilação se iguala à de escoamento do material de saída, temos o limite de redução ( εmáx na Figura 3.11). Sendo assim: σ tref = σ e (σtref ) real = 1 ∫0 σ dε = σ e εmáx η 22 Figura 3.11 – Curvas de desenvolvimento do limite de trefilação. (Adaptado de DIETER, 1988) n Caso o material siga a teoria do endurecimento, então σ e = Kε . Com isso, a equação fica (AL-QURESHI, 1996): 1 Kε n +1 = Kε n η n +1 que simplificada fica ε máx = η (n + 1) e como ε = ln isolando r, temos que rmáx. = 1 − e −η ( n+1) 3.2 3.2.1 1 1− r CARACTERIZAÇÃO DE MATERIAIS Ensaios mecânicos Os ensaios mecânicos têm por objetivo geral fornecer informações para o controle das características dos produtos acabados ou no decorrer do seu processamento, 23 na forma de ensaios de rotina. Dentre os ensaios mais comuns, citam-se os de tração, compressão, dureza, dobramento, impacto e fadiga. A maior parte desses ensaios tem como característica a ruptura ou destruição do material, e podem-se realizar ensaios em produtos prontos, conforme normas específicas. 3.2.1.1 Ensaio de tração uniaxial O ensaio de tração uniaxial tem por objetivo avaliar a resistência do material à força de tração e medir sua deformação, em geral, até a ruptura. Pode-se dividir em dois tipos: a) Convencional ou de Engenharia: Neste, um corpo de prova é submetido a um ensaio de tração e pode-se construir um gráfico da carga (ou tensão) em função da deformação (Figura 3.12). Algumas das informações que podem ser obtidas a partir desse ensaio são: Figura 3.12 – Curva típica de um ensaio de tração. (Adaptado de DIETER, 1988). – Tensão de engenharia (σ), dada por: σ = F / Ao onde: F = força em qualquer ponto do ensaio (instantânea) Ao = área inicial do corpo de prova 24 – Deformação de engenharia (ε), dada por: ε= l 1 − lo lo onde: l1 = comprimento em qualquer ponto do ensaio (instantâneo) lo = comprimento inicial do corpo de prova – Tensão de escoamento (σe): tensão na qual o material passa do regime elástico para o regime plástico de deformação. Em geral, costuma-se adotar o “limite de desvio” (offset yield strength), que é a tensão obtida quando do aumento de 0,2% na deformação a partir da zona elástica (Reta pontilhada na Figura 3.12). – Tensão limite de resistência (σr): tensão na qual o material atinge a máxima carga suportada. Até esse ponto, a deformação é uniforme em toda seção mais estreita do corpo de prova. – Alongamento total (A): capacidade do material deformar-se plasticamente sem fraturar. Fornece uma medida comparativa da ductilidade do material. É calculada por: A = lf - lo lo onde: lf = comprimento final do corpo de prova lo = comprimento inicial do corpo de prova b) Real: Os resultados obtidos no ensaio de tração convencional em metais dúcteis não fornecem uma indicação precisa das características de deformação do metal, pois os mesmos estão baseados na seção inicial do corpo de prova. É sabido que durante o ensaio, as dimensões do corpo de prova, principalmente na zona plástica, são diferentes ao longo do ensaio, justificando que seja levada em conta a área instantânea do corpo de prova. Desse modo, obtemos a tensão real e deformação real por: σ = σ( 1 + ε) ε = ln(1 + ε ) 25 Para a região plástica, o comportamento exponencial da curva real pode ser matematicamente representado pela equação de Hollomom (DIETER, 1988): σ = Kε n onde: K = coeficiente de resistência n = coeficiente de encruamento O valor de n fornece a capacidade do material em distribuir a deformação uniformemente. Quanto maior o valor de n, mais íngreme será a curva real e mais uniforme a distribuição de tensões na presença de um gradiente de tensões. Em resumo, quanto maior o valor deste coeficiente, maior a capacidade de encruamento do material (SOUZA, 1982). Para achar estes valores, o mais conveniente é transformar a equação acima em logaritmos e traçar o gráfico até o ponto de limite de resistência, que dá uma linha reta (Figura 3.13). ln σ = ln K + n. ln ε Figura 3.13 – Gráfico demonstrativo para obtenção de n e K (KUHN e MEDLIN, 2000). 3.2.1.2 Ensaio de dureza Rockwell O ensaio de dureza por penetração do tipo Rockwell (HR) é um dos mais comuns e rápidos e fornece uma medida da resistência do material a uma deformação ou endentação permanente quando aplicada uma carga. A dureza Rockwell possui várias escalas independentes, que dependem do tipo de material a ser testado. A profundidade de endentação é determinada e convertida para um número de dureza (adimensional) 26 que é inversamente proporcional à profundidade (KUHN e MEDLIN, 2000). Para aços moles, pode-se utilizar a escala B (HRB), que possui penetrador de 1,59 mm de diâmetro e aplicação de carga de 981 N (SOUZA, 1982). A aplicação do teste é rápida, pois em geral não é necessária a preparação de corpo de prova e a leitura é feita diretamente em um mostrador. Outra vantagem é que não é necessário inutilizar a peça ensaiada, tornando este um ensaio comum em rotinas de controle de produção em massa. 3.2.1 Espectrometria de emissão atômica Esta técnica é utilizada para se qualificar quantitativamente a composição química presente no aço. O princípio do método de análise é a espectrometria de emissão atômica por centelhamento. Uma região da amostra é vaporizada através de uma descarga elétrica (centelha). Os átomos e íons existentes no vapor atômico são excitados sob a forma de radiação luminosa. A luz emitida é conduzida à ótica do espectrômetro onde ela é dispersa em diversos componentes espectrais. Para cada comprimento de onda emitido pelo elemento químico, a mais indicada linha deste elemento químico será medida através de tubos fotomultiplicadores. A intensidade da radiação, a qual é proporcional à concentração do elemento na amostra, é recalculada internamente a partir de uma curva de calibração sendo expressa diretamente como concentração (SPECTRO). 27 4 MATERIAIS E MÉTODOS 4.1 MATERIAIS Para o estudo do comportamento dos tubos de aço em suas etapas de fabricação, foram selecionados dois tipos de aço, o SAE J403 NOV2001 1012 e o AT-06, ambos laminados a quente. Estes aços serão chamados no decorrer do trabalho de SAE 1012 e AT-06, respectivamente. As composições químicas especificadas pelas normas são listadas no Quadro 4.1. O aço SAE 1012 foi fornecido pela Compania Siderúrgica Nacional (CSN) e o AT-06 pela Compania Siderúrgica Paulista (COSIPA). Este último é um aço especialmente desenvolvido para a Tuper S/A com o objetivo de atender à norma DIN 17100 RRSt-52.3. Quadro 4.1 – Composições químicas especificadas pelas normas. P (%) S (%) Si (%) Cu (%) 1 Al (%) 0,04 máx. 0,05 máx. 0,10 máx. 0,10 mín. N.A. 2 1,40 mín. 0,025 0,015 0,15 mín. 1,60 máx. máx. máx. 0,35 máx. C (%) Mn (%) SAE 0,10 mín. 0,30 mín. 1012 0,15 máx. 0,60 máx. 0,19 mín. 0,24 máx. AT-06 (1) Cu – Quando requerido (2) N.A. – Não aplicável 4.2 N.A. 0,02 mín. 0,15 máx. FORMAÇÃO DO TUBO As tiras de aço foram conformadas em uma linha formadora de tubos OTTOMILLS. O diâmetro externo e espessura selecionados, juntamente com os parâmetros de processo estão indicados no Quadro 4.2. 4.3 TRATAMENTO QUÍMICO E TÉRMICO 28 A etapa seguinte foi o tratamento químico de decapagem dos tubos, para retirar o excesso de óleo e oxidação da superfície dos tubos, antes de poderem ser enviados ao forno. Utilizou-se das etapas e tempos descritos no Quadro 4.3. Quadro 4.2 – Parâmetros de processo de formação e soldagem dos tubos. SAE 1012 AT-06 Diâmetro Externo nominal (mm) 33,70 42,20 Espessura nominal (mm) 3,00 2,65 Velocidade de linha (m/min) 40 29 Potência de soldagem (kW) 106 130 Freqüência de soldagem (kHz) 300 300 Após a decapagem, os tubos foram tratados termicamente em um forno contínuo de soleira de rolos, marca METALTREND, com aquecimento a gás natural e atmosfera controlada de nitrogênio (95%) e hidrogênio (5%). O equipamento dispõe de três zonas de aquecimento e uma de resfriamento. Dados do tratamento de normalização estão dispostos no Quadro 4.4. Desengraxe Enxágüe Decapagem Enxágüe Neutralizador Secagem Quadro 4.3 – Parâmetros de processo de decapagem dos tubos. Tempo (min) 10 1 10 1 1 5 Temperatura (ºC) 90 amb.1 60 amb. amb. 85 (1) amb.: Temperatura ambiente Seguindo o processo, os tubos foram preparados para a trefilação. Nesta etapa, foi realizado o apontamento, que consiste na redução de diâmetro externo de uma das pontas do tubo, necessário para permitir que os tubos sejam inseridos através da fieira 29 de trefilação, a fim de dar início ao processo. Em seguida, os tubos receberam lubrificação com sabão, com os parâmetros de banho como descrito no Quadro 4.5. Quadro 4.4 – Parâmetros de tratamento térmico de normalização. Zona 1 Zona 2 Zona 3 Resfriamento Temperatura (ºC) 800 880 930 * Tempo (min) 16 15 15 80 * Resfriamento de 930 ºC até temperatura ambiente. Decapagem Enxágüe Neutralizador Fosfatização Enxágüe Neutralizador Saponificação Secagem Quadro 4.5 – Parâmetros do tratamento químico para saponificação. Tempo (min) 10 1 1 8 1 1 4 5 Temperatura (ºC) 60 amb. 1 amb. 65 amb. 60 70 85 (1) 4.4 amb.: Temperatura ambiente TREFILAÇÃO A trefilação dos tubos foi realizada em uma máquina para trefilação marca GALIUM, com capacidade para até 400 kN. Para a obtenção da curva de propriedades em função da redução, foram efetuadas reduções incrementais de 5 em 5% em relação ao diâmetro inicial, sem tratamento térmico intermediário entre as etapas. A cada passe, foram retiradas amostras para ensaios. O Quadro 4.6 traz o diâmetro das fieiras utilizadas que mais se aproximam para cada redução desejada. Foi utilizada uma velocidade de trefilação de 40 m/min para ambos os aços. O valor do ângulo de redução das fieiras é de 16º (α = 8º) e o coeficiente de atrito entre parede da fieira e tubo para lubrificante a base de sabão, segundo Button (2005), é de 0,05. Assim, o valor do parâmetro B vale: B = µ cot α = 0,356. 30 O diâmetro externo e a espessura dos tubos antes da trefilação, necessárias para o cálculo da área inicial, são apresentadas no Quadro 4.7. Quadro 4.6 – Ferramental usado para trefilação e reduções correspondentes. SAE 1012 Passe Redução Desejada (%) Fieira Usada AT-06 Redução Prevista (%) Fieira Usada Redução Prevista (%) 1 5 32,00 5,0 40,00 5,2 2 10 30,45 9,6 38,00 10,0 3 15 28,45 15,6 36,00 14,7 4 20 27,00 19,9 34,00 19,4 5 25 25,20 25,2 31,75 24,8 6 30 24,00 28,8 29,42 30,3 7 35 22,00 34,7 27,15 35,7 8 40 20,00 40,7 25,40 39,8 9 45 18,47 45,2 24,00 43,1 10 50 17,44 48,2 21,60 48,8 Quadro 4.7 – Dimensões dos tubos antes da trefilação 4.5 SAE 1012 AT-06 Diâmetro Externo medido (mm) 33,58 42,26 Espessura medida (mm) 3,16 2,67 Área inicial (mm²) 301,99 332,08 ENSAIOS REALIZADOS As amostras para ensaios mecânicos e determinação da composição química foram retiradas da chapa usada para conformar o tubo, e também após sua formação, após o tratamento térmico e após a trefilação. 31 Para os ensaios de tração, segundo a norma ASTM A 370, os corpos de prova foram retirados da seção longitudinal da chapa e do tubo, neste último a 180º da região soldada. Foram retiradas três amostras para ensaios antes e após o tratamento térmico. Uma amostra foi ensaiada para os outros casos (chapa e trefilação). Foi utilizada a máquina de ensaios EMIC DL, com velocidade de ensaio de 20 mm/min, equipada com extensômetro de comprimento e com capacidade para até 10 kN. Os corpos de prova (CP) têm suas dimensões conforme mostra a Figura 4.1. No caso dos CP oriundos dos tubos, deve ser feito um cálculo para a correção da área da seção transversal do corpo de prova, que é curvo, para uma equivalente seção retangular, conforme norma ASTM E8M. O alongamento total foi calculado com base de medida igual a 50 mm. O controle do ensaio é realizado pelo programa TESC, permitindo a obtenção da curva convencional e exportação dos dados para tratamento dos mesmos. O ensaio de dureza foi realizado no durômetro marca HECKERT com escala HRB na região oposto a solda. Para cada ensaio, as duas primeiras medições eram descartadas, sendo feita uma média das três leituras seguintes. Figura 4.1 – Dimensões dos corpos de prova para ensaios de tração. A determinação da composição química das chapas foi realizada em um espectrômetro de emissão óptica marca SPECTROCAST, regulado para “Aço Baixa Liga”, realizando-se uma média de três queimas. 32 Para a observação da microestrutura, foi realizado o corte das amostras na ZTA em seção transversal e embutidas em resina baquelite. Posteriormente, foi realizado o lixamento, polimento e ataque em Nital 3%. As fotos foram obtidas com auxílio de um microscópio OLYMPUS BX51M e do software ANALYSIS. 5 RESULTADOS E DISCUSSÕES Os resultados da análise de composição química dos aços estão dispostos no Quadro 5.1. Ambos se encontram dentro dos limites especificados, e nota-se que para o SAE 1012, o carbono e o manganês estão próximos ao limite máximo permitido segundo a sua classificação, enquanto o AT-06 apresenta o carbono no nível mínimo especificado. Esses elementos são responsáveis principalmente por elevar a dureza e a resistência à tração nesses aços, como será visto a seguir. Quadro 5.1 – Resultados da análise de composição química. C (%) Mn (%) P (%) S (%) Si (%) Cu (%) Al (%) SAE 1012 0,150 0,530 0,008 0,007 0,002 0,025 0,050 AT-06 0,190 1,520 0,001 0,003 0,345 0,032 0,039 Nos resultados dos ensaios de tração, apresentados no Quadro 5.2, verifica-se a evolução das propriedades dos tubos ao longo do seu processamento. Para o caso do Tubo Formado e Após o Tratamento Térmico, é apresentada a média aritmética dos três ensaios realizados. Durante a formação do tubo, ocorre o endurecimento devido ao encruamento do mesmo, o que leva a um aumento da resistência e diminuição do alongamento. Já após o tratamento térmico, ocorre a restauração parcial das propriedades que foram alteradas na formação do tubo. Assim, a energia térmica permite que haja maior mobilidade de discordâncias, ocorrendo a recristalização dos grãos e homogeneização das propriedades. Na Figura 5.1 podem ser visualizadas as fotos da microestrutura na região da solda antes e após o tratamento térmico para o SAE 1012 e na Figura 5.2 para o AT06. É possível observar que houve uma completa homogeneização da ZTA. 33 (a) (b) Figura 5.1 – Micrografias da região da ZTA para o SAE 1012: (a) antes e (b) após o tratamento térmico. Ataque: Nital 3%. (a) (b) Figura 5.2 - Micrografias da região da ZTA para o AT-06: (a) antes e (b) após o tratamento térmico. Ataque: Nital 3%. Após o tratamento térmico, foi realizada a trefilação com reduções incrementais, para obtenção da curva propriedades em função da redução, como exemplificada na Figura 5.3. Os resultados dos ensaios de tração estão apresentados na Figura 5.4 para o SAE 1012 e na Figura 5.5 para o AT-06, com as propriedades partindo da condição de tratamento térmico (redução igual a zero). 34 Quadro 5.2 – Resultados dos ensaios de tração. Aço Propriedade SAE 1012 AT-06 Após Tubo Chapa Formado Tratamento Térmico σe (MPa) 289 420 240 σr (MPa) 422 460 350 A (%) 31 21 39 n 0,148 0,051 0,127 K (MPa) 739 587 531 σe (MPa) 497 520 402 σr (MPa) 600 630 560 A (%) 24 15 28 n 0,101 0,048 0,145 K (MPa) 884 871 931 Quadro 5.3 – Resultados dos ensaios dureza. Dureza (HRB) Aço Chapa Tubo Formado Após Tratamento Térmico SAE 1012 75 78 50 AT-06 82 86 81 35 Tensão de Escoamento (MPa) Figura 5.3 – Curva típica de encruamento para produtos trefilados. (DIETER, 1988) 600 540 543 500 420 451 400 315 300 361 496 526 502 369 240 200 100 0 0 5 10 15 20 25 30 35 40 45 50 55 60 Redução de Área (%) Tensão de Resistência (MPa) Figura 5.4 – Curva da tensão de escoamento em função da redução para SAE 1012. 600 545 480 475 500 560 550 586 595 510 400 435 400 350 300 200 100 0 0 5 10 15 20 25 30 35 40 45 50 55 60 Redução de Área (%) Figura 5.5 – Curva da tensão de resistência em função da redução para SAE 1012. 39 Alongamento (%) 40 35 34 33 30 30 25 25 25 20 19 15 16 15 11 10 8 5 0 0 5 10 15 20 25 30 35 40 45 50 55 60 Redução de Área (%) Figura 5.6 – Curva do alongamento em função da redução para SAE 1012. Tensão de Escoamento (Mpa) 36 1000 900 800 700 600 565 513 570 500 640 648 740 734 749 780 30 35 40 45 825 402 400 300 200 100 0 0 5 10 15 20 25 50 55 Redução de Área (%) Tensão de Resistência (Mpa) Figura 5.7 – Curva da tensão de escoamento em função da redução para AT-06. 1000 900 800 647 700 600 686 684 737 770 777 801 809 830 25 35 45 875 560 500 400 300 200 100 0 0 5 10 15 20 30 40 50 55 Redução de Área (%) Figura 5.8 – Curva da tensão de resistência em função da redução para AT-06. 30 Alongamento (%) 28 25 20 15 14 12 13 10 9 7 7 7 5 6 3 2 0 0 5 10 15 20 25 30 35 40 45 50 55 Redução de Área (%) Figura 5.9 – Curva do alongamento em função da redução para AT-06. 37 A partir dessas curvas, podem-se obter as curvas da tensão de escoamento e de resistência em função das deformações verdadeiras. Com estas, aplica-se o logaritmo nas duas variáveis e têm-se as curvas lineares que permitem fazer a obtenção da equação que prevê a tensão verdadeira em função da deformação verdadeira. Para maiores detalhes deste procedimento, ver APÊNDICE A. Estas equações são mostradas abaixo: SAE 1012: σ e = 926 .ε 0 , 413 MPa σ r = 969.ε 0,333 MPa AT-06: σ e = 1330 .ε 0,339 MPa σ r = 1360.ε 0, 262 MPa Com estas equações, traçaram-se as curvas de escoamento e de resistência para os dois aços, como mostrado na Figura 5.10. Nota-se que há semelhança entre as curvas para os dois tipos de aço, com a tendência do limite de escoamento se aproximar do limite de resistência para grandes deformações, devido ao encruamento do aço pelo trabalho a frio na trefilação. Nesses casos, onde a tensão de escoamento se aproxima muito da tensão de resistência do material, é conveniente que seja realizado uma etapa de recozimento antes de se conduzir a posteriores reduções. Convém observar que essas equações são aproximações, devido ao fato de se utilizar a relação de Hollomom, que negligencia a parte elástica da deformação, o que implica que para uma deformação igual a zero, a tensão também é zero (KUHN e MEDLIN, 2000). 38 1400 Tensão Verdadeira (Mpa) 1200 D 1000 C 800 B 600 400 A A - Tensão de escoamento SAE 1012 B - Tensão de resistência SAE 1012 C - Tensão de escoamento AT-06 D - Tensão de resistência AT-06 200 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 Deformação Verdadeira Figura 5.10 – Curvas de tendência para tensão de escoamento e resistência em função da deformação verdadeira. Utilizando-se o desvio padrão calculado em APÊNDICE A para as curvas de escoamento e limite de resistência, chegam-se aos gráficos apresentado nas Figura 5.11 e 5.6, com as faixas de desvio inferior e superior em relação à curva nominal. Essas faixas são os limites dentro dos quais se pode estimar a propriedade mecânica (limite de escoamento e de resistência) para uma dada deformação. Observase que para o AT-06, a faixa de escoamento intercepta a faixa de resistência em uma deformação de aproximadamente 0,4. Isso pode ser explicado devido ao fato de o AT06 possuir uma curva de encruamento mais acentuada, devido aos valores mais altos de n e K, que provocam um aumento da resistência com a deformação a frio, e consequentemente, este aço atinge mais rapidamente o limite de deformação. Outro fator que contribuiu para isso foi o maior desvio padrão da diferença entre as propriedades obtidas experimentalmente e a curva de tendência, que aumentou a “largura” da faixa, tanto para o escoamento quanto para o limite de resistência. A dureza foi avaliada durante o processo de trefilação e os resultados estão dispostos na Figura 5.13. Nota-se que a partir do 6º passe (aproximadamente 35 % de redução), a dureza começa a se estabilizar, devido ao encruamento acentuado que o aço sofreu. 39 Tensão verdadeira (MPa) 1000 900 800 700 600 500 400 300 Faixa Limite de Escoamento Faixa Limite de Resistência 200 100 0 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 Deformação verdadeira Figura 5.11 – Faixa de tensão de escoamento e de resistência em função da deformação verdadeira – SAE 1012. Tensão verdadeira (MPa) 1400 1200 1000 800 600 400 Faixa limite de Escoamento Faixa Limite de Resistência 200 0 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 Deformação verdadeira Figura 5.12 – Faixa de tensão de escoamento e de resistência em função da deformação verdadeira – AT06. Este encruamento é verificado também na variação da espessura durante a trefilação. Como mostra o gráfico da Figura 5.14, até o 6º passe para o SAE 1012 e até o 7º passe para o AT-06 (entre 35 a 40% de redução), ocorre um aumento da espessura, devido às tensões compressivas impostas pela fieira. A partir desses pontos, o material se encontra muito encruado, o que não possibilita que o mesmo se deforme no sentido de aumentar a espessura, ocorrendo então uma maior deformação no sentido longitudinal. 40 100 Dureza (HRB) 90 89 87 88 93 91 90 93 93 92 81 80 70 61 60 50 66 68 71 76 75 74 71 93 75 75 50 40 SAE 1012 AT-06 30 20 10 0 0 5 10 15 20 25 30 35 40 45 50 55 60 Redução de Área (%) Figura 5.13 – Evolução da dureza em função da redução de área. AT-06 Espessura (mm) 3,5 SAE 1012 3,3 3,16 3,19 3,21 3,17 3,23 3,26 3,23 3,18 3,14 3,1 3,13 3,1 2,95 2,95 2,9 2,86 2,75 2,7 2,67 2,71 2,75 2,91 2,89 2,88 2,8 2,5 0 5 10 15 20 25 30 35 40 45 50 55 60 Redução de Área (%) Figura 5.14 – Evolução da espessura em função da redução de área. Para a estimativa dos limites de trefilação segundo os modelos propostos, obtiveram-se as curvas de escoamento de cada material, juntamente com a tensão ideal de trefilação, a tensão de trefilação real (levando em conta a eficiência – segundo Backofen) e também a tensão de trefilação segundo Sachs e Baldwin (levando-se em conta os parâmetros de atrito e geométricos das ferramentas) (Figura 5.15 e Figura 5.16). A eficiência para ambos os aços foi estimada em 80%, já que se trata de um processo de trefilação sem mandril, onde ocorrem maiores perdas por trabalho redundante (DIETER, 1988). 41 Com estes gráficos, é possível visualizar que para um processo ideal (sem atrito ou trabalho redundante), a redução máxima permitida é maior que para qualquer uma das estimativas segundo os modelos propostos. σ (MPa) 600 500 400 300 200 100 0 0,0 0,1 0,2 0,3 0,4 Tensão escoamento Tensão real 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 ε Tensão de trefilação ideal Tensão de trefilação (Sachs e Baldwin) Figura 5.15 – Curvas de escoamento e trefilação em função da deformação verdadeira – SAE 1012 σ (MPa) 1000 900 800 700 600 500 400 300 200 100 0 0,0 0,1 0,2 Tensão escoamento Tensão real 0,3 0,4 0,5 0,6 0,7 0,8 0,9 Tensão de trefilação ideal 1,0 1,1 Tensão de trefilação (Sachs e Baldwin) 1,2 ε Figura 5.16 – Curvas de escoamento e trefilação em função da deformação verdadeira – AT-06 42 Para achar a máxima redução segundo o modelo de Sachs, e sendo B = 0,356, numa primeira estimativa, temos para o SAE 1012 que a tensão de escoamento do material de saída é: 0,356 r=1-1- 1 0 , 356 ( + ) ( 1 / 0 ,356 ) = 0,575 1 = 0,856 1− r ε = ln σ = 531.0,856 0,127 = 521MPa Sabendo que esta é a máxima tensão admissível para a trefilação, então: Kε n 531.0,8560,127 σm = = = 462MPa n +1 0,127 + 1 B.σe rmáx.=1-1- σ m ( 1 +B) ( 1 /B) = 62,7% Para o AT-06, temos que a tensão máxima na saída é: σ = 931.0,856 0,145 = 910 MPa A máxima redução fica então: Kε n 931.0,856 0,145 = = 795MPa σm = n +1 0,145 + 1 B.σe rmáx.=1-1- σ m ( 1 +B) ( 1 /B) = 63,4% 43 Já segundo o modelo de Backofen, como temos um coeficiente de encruamento levemente diferenciado para os aços (0,145 para o AT-06 e 0,127 para o SAE 1012), estes provocam uma pequena diferença na redução máxima: r máx . = 1 − e −η ( n +1 ) ( SAE1012) rmáx. = 1 − e −0,8(0,127+1) = 60,0% ( AT − 06) rmáx. = 1 − e −0,8( 0,145+1) = 59,4% E por fim, deve-se calcular a força e a potência desenvolvida no processo para o caso dessa máxima redução, a fim de verificar se aquelas se encontram dentro da capacidade da máquina de trefilação. No caso do SAE 1012, aadotando-se o critério de redução mais conservador, que é de 60%, no limite, quando σ tref = σ e , lançando-se o valor da máxima deformação verdadeira na equação do escoamento, otemos: 1 1 = 0,916 = ln 1− r 1 − 0,60 ε = ln σ = 531.0,916 0,127 = 525MPa a área final é obtida por Af = 1 − rmáx Ao como Ao vale 302 mm², temos que Af = 121 mm². Logo, a força para trefilação é de: F = σ . A = 525.121 = 63,5kN e como a velocidade é de 40m/min (0,667 m/s), a potência vale: P = v.F = 63525.0,667 = 42,4kW 44 Efetuando-se os mesmos cálculos para o AT-06, chega-se a: 1 1 = 0,901 = ln 1− r 1 − 0,594 ε = ln σ = 931.0,9010,145 = 917 MPa Ao = 332 mm², logo Af = 135 mm², então: F = 917.135 = 123,8kN e P = 82,6kW Estes cálculos são importantes, pois mostram que para uma máquina trefiladora com capacidade para processar três tubos simultaneamente (como era o caso da máquina utilizada), a força e potência calculadas se multiplicam também por três, devendo este fator ser levado em conta durante o planejamento de um produto trefilado. 45 6 CONCLUSÕES 1 – O levantamento das curvas de propriedades mecânicas em função da redução na trefilação para aços usados na indústria, com as condições e peculiaridades inerentes aos seus maquinários e condições de processamento, mostrou ser um bom caminho para a estimativa de propriedades após trefilação. 2 – A comparação dos dois tipos de aço mostrou uma semelhança no que diz respeito à evolução de propriedades, ou seja, os mesmos seguem padrões de encruamento previstos na literatura, como o incremento na resistência mecânica e dureza e redução do alongamento. 3 – Analisado-se os modelos de cálculos de tensões de trefilação pelos dois modelos, percebeu-se uma diferença no que diz respeito à redução máxima permitida por cada um. Pelo modelo de Backofen, que leva em conta a eficiência do processo como um todo, e não somente os parâmetros de atrito constante e geometria utilizados por Sachs, a redução máxima permitida é menor. Pode-se adotar este modelo quando se queira um maior fator de segurança nos cálculos dos esforços de trefilação. 4 – As curvas obtidas e suas respectivas equações servirão para estimar os limites de trefilação sem necessidade de recozimentos intermediários, bem com selecionar entre os dois qual o mais adequado para cada aplicação. 5 – Como se viu, o processamento dos tubos de aço, desde a sua formação até a trefilação pode ser otimizado quando os parâmetros de processo são conhecidos e as variáveis identificadas e qualificadas. 46 7 SUGESTÕES DE TRABALHOS FUTUROS O desenvolvimento deste trabalho com os dois tipos de aço servirá de base para que estudos semelhantes para outros aços sejam realizados. Podem-se escolher fornecedores (usinas fornecedoras de bobinas) diferentes, para que sejam avaliadas as características intrínsecas de cada uma e suas influências no processamento e nas propriedades finais do produto. Outras variáveis podem ser mais bem investigadas, como a questão do atrito, que aqui neste trabalho foi considerado constante, mas que na prática pode adquirir valores variáveis, dependendo também das condições de tratamento químico e acabamento das fieiras. Estas variáveis influenciam diretamente na eficiência do processo e na precisão dos cálculos dos esforços realizados no processo. Ainda, sugere-se monitorar o coeficiente de encruamento frequentemente para os aços estudados, a fim de avaliar eventuais alterações em matérias primas ou no processamento dos tubos, aprimorando assim o conhecimento acercas das variáveis envolvidas durante o processo. E finalmente, pode-se incluir um estudo detalhado das características microestruturais dos aços como tamanho de grão, distribuição de fases e inclusões, visando relacionar estas com as propriedades do produto em processo. 47 8 REFERÊNCIAS [1] AL-QURESHI, H. A. Introdução aos processos de conformação mecânica dos metais. São José dos Campos, 1996. [2] ANDRADE, F. A. Relatório de Estágio Curricular V. (Engenharia de Materiais). Florianópolis: UFSC, 2007. [3] ASTM A370. Standard Test Methods and Definitions for Mechanical Testing of Steel Products. American Society for Testing and Materials, 1997. [4] BANISH, A. Selecting a tube cutting process. Disponível em <www.thefabricator.com/TubePipeFabrication/TubePipeFabrication_Article.cfm?ID=9 97> . Acesso em: 14 setembro 2007. [5] BRACARENSE, A. Q. Soldagem por alta freqüência - high frequency welding (HFW). Belo Horizonte: UFMG, 2007. 19 p. [6] BRESCIANI Filho, E. (Coord). Conformação plástica dos metais. 4. ed. Campinas: Ed. da Unicamp, 1991. [7] BROOKS, C. R. Principles of the Heat Treatment of Plain Carbon and Low Alloy Steels. USA: ASM, 1996. 490 p. [8] BUTTON, S. T. Conformação Plástica dos Metais. Campinas: UEC, 2001. [9] BUTTON, S. T. Trefilação. São Paulo: ABM, 2005. 65p. [10] CALLISTER, Jr., W. Materials Science and Engineering: An Introduction; 5. ed. Ed. New York: J. Wiley, 1999. [11] CAMINAGA, C.; ISSII, R.; BUTTON, S. Processos e lubrificantes alternativos para extrusão a frio de peças em aço. Disponível em < www.fem.unicamp.br/~sergio1/laboratorio/031015309.pdf >. Acesso em 24 julho 2007. [12] CHIAVERINI, V. Aços e ferros fundidos. 7.ed., São Paulo: Associação Brasileira de Metais, 2002. 576 p. [13] COLPAERT, H. Metalografia dos produtos siderúrgicos comuns. 3. ed. São Paulo: Edgard Blücher, 1974. 412 p. [14] COSTA, H. B.; MIRA, F. M. Processos de Fabricação: Conformação mecânica dos metais: VI – Trefilação. UFSC: Florianópolis, 1987. v. 5. [15] DIETER, G. E. Mechanical Metallurgy. London: McGraw-Hill, 1988. 751p. [16] GUTHRIE R. I. L.; JONAS, J. J. ASM Handbook Properties and Selection: Irons Steels and High Performance Alloys: American Society of Materials - ASM, 2000, v. 1. pp. 287 – 288. 48 [17] HELMAN, H.; CETLIN, P. R. Fundamentos da conformação mecânica dos metais. Rio de Janeiro: Guanabara Dois, 1983. [18] KIM, N.; KANG, B.; LEE, S. Prediction and design of edge shape of initial strip for thick tube roll forming using finite element method. Journal of Materials Processing Technology, (2003), v. 142, pp. 479 - 486. [19] KUHN, H.; MEDLIN, D. (Coord.). ASM Handbook Mechanical Testing and Evaluation: American Society of Materials - ASM, 2000, v. 8. [20] MANNESMANN FUCHS ROHR GmbH. www.mannesmannlinepipe.com >. Acesso em: 28 maio 2007. Disponível em < [21] MARRA, K.;BATISTA, G.;VALADÃO, M. Efeito da espessura da carepa em aço laminado a quente em soldas HFIW de tubos com costura. In: SEMINÁRIO DE LAMINAÇÃO PROCESSOS E PRODUTOS LAMINADOS E REVESTIDOS, 41. , 2004, Joinville. [22] MORGAN, M. Cold processing of steel: Production of welded tube from strip. London: ISI, 1972. 108 p. Aços estruturais. Disponível em [23] PANNONI, F. D. <www.cbcaibs.org.br/downloads/apostilas/Aços_estruturais.pdf> . Acesso em: 15 julho 2007. [24] ROLLASON, E. C. Metallurgy for Engineers. 3. ed. London: Edward Arnold, 1961. 392 p. [25] SETTON, E.; SENATORE, M. Estudo comparativo entre tubos de aço inoxidável austenítico com e sem costura. In: SEMINÁRIO BRASILEIRO DO AÇO INOXIDÁVEL,7. , 2004, São Paulo. [26] SMITH, W. F. Structure and Properties of Enginnering Alloys, 2. ed. New York: McGraw-Hill, Inc, 1993. 672 p. [27] SPECTRO. Spectrocast Análise de Metais. Catálogo técnico. [28] SOUZA, S. A. Ensaios mecânicos de materiais metálicos: Fundamentos Teóricos e Práticos. São Paulo: Edgard Blücher, 1982. 286 p. [29] THELNIG, K.E. Heat treatment - General: Steel and Its Heat Treatment. 2. ed. London: Butterworths, 1984. 570 p. [30] TOBECHERANI, C. de T. P. Noções básicas sobre tubos de aço carbono com costura. Disponível em: < www.pipesystem.com.br/Artigos_Tecnicos/Tubos_Aco >. Acesso em 16 junho 2007. [31] Welding Handbook: Resistance and solid state welding and other joining process. 7. ed. American Welding Society, 1980. vol. 3 49 APÊNDICE A – Demonstração da obtenção das equações de tendência para as curvas de propriedades em função da deformação. Para obtenção das curvas de tensão verdadeira em função da deformação verdadeira, aplicam-se as equações mostradas no item 3.2.1.1. Os dados experimentais para o AT-06 estão apresentados na Tabela A.1, onde a redução de área está baseada nos valores medidos após cada passe. Após isso, aplicando-se o logaritmo nas duas variáveis, e fazendo a regressão linear, obtemos as curvas para o limite de escoamento e de resistência para o AT-06. (Figura A.1 e Figura A.2) ln σe verdadeira 7,20 y = 0,339x + 7,193 2 R = 0,96 7,00 6,80 6,60 6,40 6,20 -3,50 -3,00 -2,50 -2,00 -1,50 -1,00 -0,50 6,00 0,00 ln deformação verdadeira Figura A.1 – Curva de tensão de escoamento em função da deformação verdadeira – AT-06 7,20 ln σr verdadeira y = 0,262x + 7,215 R2 = 0,96 7,00 6,80 6,60 6,40 6,20 -3,50 -3,00 -2,50 -2,00 -1,50 -1,00 -0,50 6,00 0,00 ln deformação verdadeira Figura A.2 – Curva de tensão de resistência em função da deformação verdadeira – AT-06 50 A partir das equações lineares, obtêm-se as equações para as curvas de tendência da tensão verdadeira em função da deformação verdadeira: σ e = 1330 .ε 0 ,339 σ r = 1360 .ε 0, 262 Tabela A.1 – Dados experimentais e previstos segundo equações obtidas para tensão de escoamento e de resistência – AT-06. Redução Deformação Verdadeira σe (MPa) σe real (MPa) 0,0% 5,3% 10,6% 15,0% 18,6% 23,3% 27,8% 33,6% 38,2% 43,0% 50,6% 0,000 0,055 0,112 0,162 0,205 0,265 0,326 0,409 0,481 0,563 0,705 402 513 565 570 640 648 740 734 749 780 825 402 551 627 662 772 817 967 1003 1053 1124 1240 Redução Deformação Verdadeira σr (MPa) σr real (MPa) 0,0% 5,3% 10,6% 15,0% 18,6% 23,3% 27,8% 33,6% 38,2% 43,0% 50,6% 0,000 0,055 0,112 0,162 0,205 0,265 0,326 0,409 0,481 0,563 0,705 560 647 686 684 737 770 777 801 809 830 875 560 695 762 795 889 971 1015 1095 1138 1196 1315 σe previsão (MPa) 402 506 643 729 789 860 922 995 1051 1108 1195 σr previsão (MPa) 560 646 778 857 911 974 1027 1090 1137 1184 1255 Diferença 0,0% -8,2% 2,5% 10,1% 2,2% 5,2% -4,7% -0,8% -0,2% -1,4% -3,6% Diferença 0,0% 7,5% -2,1% -7,3% -2,4% -0,2% -1,1% 0,5% 0,1% 1,1% 4,7% A Figura A.3 traz o gráfico dos pontos obtidos experimentalmente e as respectivas curvas de tendência. O desvio padrão da diferença entre as duas curvas (experimental e prevista) permite calcular a faixa de propriedades na qual essas tensões 51 variam. Sendo assim, o desvio padrão médio ficou em 4,95% para o limite de escoamento e em 3,89% para o limite de resistência. Tensão Verdadeira (Mpa) 1400 1200 1000 800 600 400 200 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 Deformação Verdadeira σe Encontrado Previsão σr Encontrado Previsão Figura A.3 – Curva de tensões em função da deformação verdadeira e respectivas curvas de tendência – AT-06 Com o mesmo procedimento usado para o aço AT-06, com os dados apresentados na Tabela A.2, obteve-se as equações para o SAE 1012: σ e = 926 .ε 0 , 413 σ r = 969 .ε 0,333 O desvio padrão médio para este aço ficou e 2,89% para o limite de escoamento e em 2,59% para o limite de resistência. O gráfico na Figura A.4 apresenta os valores experimentais e a curva obtida a partir das equações de tendência. 52 Tabela A.2 – Dados experimentais e previstos segundo equações obtidas para tensão de escoamento e de resistência – SAE 1012 σe Deformação σe real Redução σe (MPa) Diferença previsão Verdadeira (MPa) (MPa) 0,0% 0,000 240 240 240 0,0% 7,4% 0,077 315 338 323 5,1% 13,1% 0,140 361 405 410 -0,8% 16,6% 0,181 369 428 453 -6,3% 22,5% 0,255 420 511 520 -2,4% 28,3% 0,332 451 572 577 -1,6% 34,5% 0,424 496 659 636 2,6% 39,7% 0,506 502 684 682 0,3% 45,9% 0,614 526 743 737 1,3% 51,6% 0,725 540 791 787 0,9% 53,8% 0,771 543 804 806 0,3% Redução 0,0% 7,4% 13,1% 16,6% 22,5% 28,3% 34,5% 39,7% 45,9% 51,6% 53,8% Deformação σr (MPa) Verdadeira 0,000 0,077 0,140 0,181 0,255 0,332 0,424 0,506 0,614 0,725 0,771 σr real (MPa) 350 430 488 551 584 647 724 749 791 858 881 350 400 435 475 480 510 545 550 560 586 595 σr previsão (MPa) 350 415 502 544 606 659 712 753 801 845 861 Diferença 0,0% 6,8% 0,5% 3,8% -1,5% 0,3% 3,6% 2,4% 2,0% 4,8% 5,6% Tensão Verdadeira (Mpa) 1000 900 800 700 600 500 400 300 '' 200 100 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 0,70 0,80 Deformação Verdadeira σe Encontrado Previsão σr Encontrado Previsão Figura A.4 – Curva de tensões em função da deformação verdadeira e respectivas curvas de tendência – SAE 1012