FUNDAÇÃO GETÚLIO VARGAS

ESCOLA DE ADMINISTRAÇÃO DE EMPRESAS

DE SAO PAULO

MILTON BRIGUET BASTOS

APLICAÇÃO NAS INDUSTRIAS DE PROCESSOS DE

TÉCNICAS MODERNAS DE CONTROLE DE QUALIDADE

Dissertação apresentada ao CursC! de

Pós Graduação da FGV/EAESP. Area

de Concentração: Produção e Sistemas de Informação, como requisito

para obtenção de título de mestre em

Administração.

Orientador: Prof. Claude Machline

/"-~-

'·~ Fundação Getulio Vargas

··

Esc.ol.a de Administraçao

FG V

ne Empresas de So1o P8ulo ,

BihliOfPt':.<\

SÃO PAULO

1993

,. 11111 11 1111111

1199700113

ÍNDICE

Capítulo 1

Controle de Qualidade - Histórico e Evolução.................................. 1

Capítulo 2

Definições de Qualidade ................................................................... 14

Capítulo 3

Controle de Qualidade nas Indústrias de Processos ........................ 21

Capítulo 4

Filosofia e Métodos de Taguchi ......................................................... 32

Capítulo 5

Casos de Aplicação de Técnicas 11 0FF-LINE 11

na Indústria de Processo ................................................................. 63

Capítulo 6

Conclusões e Recomendações ....................................................... 79

Capítulo 7

Roteiros para Implementação do Controle de Qualidade ................. 84

Bibliografia Consultada ..................................................................... 93

APRESENTAÇAO

O controle de qualidade é um conceito relativamente recente. Apesar da

revolução industrial datar de mais de um século, o controle de qualidade

iniciou-se de forma sistemática há apenas 60 anos. Sua implementação em

grande escala no Japão foi introduzida há não mais do que 40 anos. As

aplicações de técnicas modernas de controle de qualidade, como a de

delineamento de experimentos, não tem mais de 20 anos.

A tecnologia de controle de qualidade é ainda mais recente entre nós, no

Brasil. As empresas brasileiras começaram a implementar o controle de

qualidade no final da década de 60 e começo da década de 70, incentivadas

basicamente pelo desenvolvimento da indústria automobilística no país. As

montadoras, quase todas de origem transnacional, foram as pioneiras na

implementação do controle de qualidade, aceitação de produtos de terceiros

por amostragem e do controle estatístico de processos. Os métodos de

controle de qualidade sempre foram adaptados dos utilizados pelas casas

matrizes, sem nenhum apoio do governo ou de federações de indústrias,

como ocorreu no Japão na década de 50.

O fato que mais incentivou o desevolvimento da qualidade nas empresas

brasileiras foi a necessidade de exportações de produtos manufaturados,

apoiada pelo modelo exportador do governo nas décadas de 70 e 80. Para

que as exportações aumentassem, foi preciso de um aumento da

produtividade e da qualidade da nossa indústria, de modo a enfrentar a

competição dos produtos fabricados no Oriente.

A importância recente da implantação do controle de qualidade no Brasil foi

o que me incentivou a escrever esta monografia. Neste trabalho, apresento

o uso de técnicas modernas de controle de qualidade, como as de Taguchi,

e a sua aplicação específica nas indústrias de processos. Para isto, faço

uma abordagem dos princípios filosóficos, da base teórica mesclada com a

experiência prática na aplicação das técnicas.

Nó primeiro capítulo, faço com um relato da evolução do controle de

qualidade nos últimos 60 anos. Descrevo as diversas escolas de controle

de qualidade, suas tendências, bem como a evolução da tecnologia

empregada.

A partir desta visão panorâmica inicial, descrevo, nos capítulos seguintes,

as técnicas modernas de controle de qualidade, com ênfase nas técnicas

de engenharia da qualidade e de delineamento de experimentos, muito

usadas por Genichi Taguchi.

Abordo também as características e necessidades dá

qualidade nas

indústrias de processos. Mostro as razões pela qual os métodos tradicionais

de controle de qualidade nem sempre foram bem sucedidos, quando implementados nas indústrias químicas de modo geral.

As técnicas de Taguchi são descritas em um capítulo à parte, sem entrar

em detalhes técnicos, os quais podem ser vistos no seu livro texto 39 . Neste

capítulo, fiz questão de salientar a sua filosofia que, na minha opinião, é

mais importante que o detalhamento dos seus métodos de engenharia.

Termino o capítulo com uma crítica aos métodos de experimentação de

Taguchi, na mesma linha já adotados por outros autores 20 . Os métodos

experimentais de Taguchi, por exemplo, são de difícil implementação e mais

complexos do que os similares clássicos 5 .

O uso destas técnicas modernas de controle de qualidade foi de muita

utilidade na minha experiência profissional. Fui responsável por um departamento de controle de qualidade de uma empresa multinacional, na qual

trabalhei por muitos anos. O uso desta tecnologia permitiu-me resolver uma

série de problemas de qualidade tidos como insolúveis a priori. O benefício

5)BOX, G.E.P.; HUNTER,W.G.; HUNTER,J.S. Statistics forExperimenters: An lntroduction

to Design. Data Analisys and Model Building, New York, John Willey & Sons Inc., 1978.

20)KACKAR, Raghu N. Off-Líne Quality Contra/, Parameter Design, and the Taguchi

Method. Journal of Quality Technology, Oct. 1985, págs. 176-188, Vol17, NQ4.

39)TAGUCHI, G.; WU, V. lntroduction to Off-Line Quality Contrai. Nagoya, Japan, Central

Japan Quality Contrai Association, 1980.

prático da aplicação destas técnicas foi superior ao relatado na literatura

especializada.

Com a colaboração dedicada de profissionais experientes, como o Dr. Gary

C. Myers Jr., doutor em Estatística Aplicada pela Rutgers University e

consultor da E. I. DuPont de Nei'nours, foi-me possível aplicar uma série de

conhecimentos avançados, que permitiram a solução de problemas de

qualidade na industria química e, em específico, na fábrica de Lycra. Um

destes problemas é relatado como um dos casos de aplicação das técnicas

de experimentação na industria de processos. O outro caso foi pesquisado

na literatura

40

.

Gary Myers foi quem me mostrou os benefícios do uso da

estatística

aplicada na solução de problemas, como análise de dados, análise de

variação e regressão e, principalmente, do delineamento de experimentos.

Segundo Gary "A estatística é a ciência que se lida com fatos ao invés de

opiniões."

Posteriormente, como consultor independente, tive a oportunidade de implementar algumas destas técnicas em plantas química e têxtil, como nas

fábricas da Synteko, em Gravataí, RS e na fábrica de fibra acrílica da

40)TAGUCHI,G. lntroduction to Quality Engineering. Tokyo, Japan, Asian Prductivity Organization, 1986.

Celbrás, em Camaçari, BA. com grandes benefícios econômicos para os

clientes.

Concluo com um capítulo de recomendações e sugestões para a

implantação eficaz da engenharia de qualidade. Recomendo o uso de

metodologia tradicional de experimentação, aliado aos métodos de estabelecimento de parâmetros e tolerâncias de Taguchi. Para a indústria de

processos, a simples experimentação controlada tem grande potencial para

aumentar os conhecimentos sobre o produto e processos de fabricação.

Esperamos que os conhecimentos desta monografia contribuam para

aprimorar a administração da qualidade no Brasil, que é o objetivo mais

importante deste trabalho.

São Paulo, Fevereiro de 1993.

MILTON BRIGUET BASTOS

CAPÍTULO 1

CONTROLE DE QUALIDADE

H ISTO RIA E EVOLUÇAO.

,

2

CONTROLE DE QUALIDADE

HISTÓRIA E EVOLUÇÃO

O conceito de qualidade de produto data do começo da história da

humanidade. Historiadores traçam a sua existência desde 3.000 AC na

Babilônia, onde era praticada para impor uniformidade aos pesos e medidas.

No século XI, na Inglaterra, os representantes do rei eram investidos de

poder para forçar a uniformidade nas oficinas de manufatura, verificar se o

trabalho era bem feito, corrigir quaisquer defeitos que fossem encontrados,

aplicar multas a quem violasse esses preceitos e colocar um selo de

aprovação, apenas nos trabalhos bem feitos. Em 1456, no reinado de

Henrique VI na Inglaterra, a inspeção era tida como atividade de produção.

Entretanto só no século XIX é que foi criado um departamento de inspeção

formal 22 .

A questão de qualidade e uniformidade de itens como louças, calçados,

armas e ornamentos levou ao uso de amostras físicas e medidas. Os

22)KENWORTHY, Harry W. Total Quality Concept: a proven path to sucess. Quality

Progress, 1986, 19(7):21-4.

3

mestres de ofício iam visitar os artesãos com freqüência para ver se o

trabalho estava sendo bem executado. Entretanto, esse julgamento era

muito subjetivo. é, podia ser baseado em conhecimento, experiência ou

apenas aparência. Isto trazia problemas para o artesão, já que ele não tinha

condições de saber se a peça produzida atenderia às exigências dos fiscais.

Não havia parâmetros em que as pessoas

pudessem se basear para

corresponder ao conceito de boa qualidade dos mestres supervisores dos

trabalhos.

O desenvolvimento econômico e a diversificação de produtos acabou levando à substituição dos padrões físicos por instruções escritas. As

especificações eram colocadas em cartazes nas fábricas, que listavam as

dimensões críticas de cada produto.

Após a Primeira Guerra Mundial, um grande número de padrões de produtos

apareceu, uma vez que a industrialização já era importante em muitos

países. A necessidade por controles de qualidade de produtos e leis de

mercado, principalmente no comércio exterior, exigia algum tipo de garantia

ou atendimento a certas exigências do cliente ou consumidor. Nessa época,

a única interface entre os padrões e o produto era a inspeção física; isto é

procurava-se checar se as peças fabricadas tinham uniformidade quanto a

tamanho, materiais empregados, cor ou resistência física. Uma questão

ainda sem resposta era como e quando essa inspeção deveria ser feita para

garantir a confiabilidade e qualidade assegurada.

4

O controle de qualidade foi introduzido de uma maneira formal no começo

dos anos 20 e constava de duas funções essenciais: inspeção durante o

processo de produção e inspeção final quando o produto era acabado. As

técnicas desenvolvidas para ajudar essas atividades eram cartas de controle

estatístico e inspeção de amostras, respectivamente. O termo controle de

qualidade significava que se alterava o processo produtivo com base nos

achados estatísticos, em vez de se fazer apenas a constatação durante a

inspeção do produto pronto.

A maior sofisticação dos produtos industriais e as novas tecnologias resultaram em custos mais elevados de fabricação. A estes níveis de custo, a

segregação de parte da produção por não atender os requisitos de qualidade

ficou economicamente inviável. A qualidade e não a quantidade produzida

tornou-se a chave para melhores resultados econômicos e menor custo de

produção. Isto só é possível com a diminuição de refugos e da produção de

segunda qualidade.

No fim da década de 20, W. E. Shewhart, um físico que trabalhava na divisão

Western Electric da American Telephone and Telegraph Co., desenvolveu

a base científica do controle estatístico de qualidade, que é utilizada até hoje

pela maioria das indústrias no mundo inteiro. A Bell Co., que fabricava

aparelhos telefônicos na sua divisão Western Electric, foi a primeira empresa

a se preocupar com o controle sistemático de qualidade dos seus produtos.

O livro de Shewhart " The Economic Contrai of Quality of Manufactured

5

Products", publicado em 1931

34

,

que sintetizava os processos de

amostragem estatística, cartas de controle e critérios econômicos para a

liberação de produtos, tornou-se um clássico da área. Este livro foi a base

de todos os trabalhos posteriores desenvolvidos nos Estados Unidos, como

os de Demings e Juran, e no Japão por lshikawa, entre outros.

Os fundamentos da estatística aplicada, usados de forma pioneira por

Shewhart, estão até hoje ligados ao controle de qualidade que

denominamos de Controle Estatístico de Processos. Com o uso de uma

carta de controle, que é um gráfico seqüencial das medições dos produtos

amestrados, poderemos

ident~icar

os desvios não aleatórios para cima ou

para baixo. A análise estatística permite a identificação das causas que

originaram os desvios para fora dos limites inferiores e superiores de

controle. Os operários podiam ser treinados para preparar esses gráficos,

o que permitia um maior controle sobre o seu trabalho e a possibilidade de

se fazer ajustes por conta própria no processo de produção, quando

necessários 34 . A genialidade do trabalho desenvolvido por Shewhart estava

em reconhecer quando deviríamos interferir, ou não, nos processos

produtivos, separando as variações aleatórias ou acidentais das que

poderiam ser atribuídas a uma causa determinada. A identificação das

causas foi a chave no avanço do controle de qualidade pós Shewhart.

34)SHEWHART, W.A. Economic Contra/ ofthe Quality o f Manufactured Product. New York,

D.Van Nostrand Co., 1931.

6

Podemos estabelecer um paralelo entre Shewhart no controle de qualidade

e Frederick Taylor na administração da produção industrial.

Após o trabalho original de Shewhart, o maior avanço no controle de

qualidade foi conseguido por dois professores universitários de estatística

nos Estados Unidos, W. Edward Demings e Joseph Juran, já na década de

40. Demings e Juran, cada um no seu estilo, foram os pioneiros no enfoque

mais abrangente de qualidade não ligada diretamente à linha de produção,

e introduziram o conceito de gerenciamento de qualidade, do papel

motivador e de liderança da gerência na melhoria da qualidade de um

produto.

Os conceitos inicialmente desenvolvidos por Shewhart foram utilizados por

vários setores industriais dos Estados Unidos na década de 40 e pelo Japão

na década de 50, junto com os conceitos gerenciais e de participação de

Demings. Os Military Standards foram derivados das tabelas introduzidas

por Shewhart para aceitação de produtos por amostragem, criados durante

a Segunda Guerra Mundial.

A partir da década de 60, Feigenbaum 12 publica nos Estados Unidos o

seu livro" Total Quality Contrai", que introduz o conceito de qualidade como

uma atividade corporativa, com a participação de todos, e não restrito ao

12)FEIGENBAUM, Armand V. Total Quality Contra/. New York, McGraw-Hill, 1983.

7

pequeno grupo de engenheiros e técnicos de controle de qualidade. No

Japão, como conseqüên_cia do trabalho inicialmente proposto por Demings,

em suas inúmeras visitas àquele país, Kaoru lshikawa 16 inicia seu trabalho

de criação dos círculos de controle de qualidade CCQ, como uma forma de

resolver os problemas de qualidade no chão de fábrica e com a participação

dos operários.

Nas décadas de 60 e 70, a qualidade deixa de ser uma atividade técnica de

estatística aplicada, e passa a ser uma atividade que depende cada vez

mais do grau de participação e motivação das pessoas.

Neste período tem início duas correntes divergentes de enfoque da

qualidade. Uma delas enfatizao aspecto humano da qualidade dos produtos

e serviços, e a outra ressalta o uso de técnicas modernas de estatística

aplicada e engenharia de produtos e de produção.

As técnicas que trabalham com a motivação do indivíduo

foram bem

sucedidas nas empresas de grande porte e com um grande número de

funcionários. Nestas empresas a opinião dos operários, o grau de motivàção

e as contribuições individuais e de grupos na solução de problemas foram

mais importantes para a melhoria de qualidade e, por conseqüência, a

produtividade do que as cartas de controle introduzidas por Shewhart. Da

16) ISHIKAWA, Kaoru. Guide to Quality Contrai. Tokyo, Asian Productivity Organization,

1976.

8

mesma forma, as empresas de serviços aproveitaram estes conceitos

diretamente dos livros clássicos de Crosby 7, Feigenbaum 12 e lshikawa 16

nas suas operações. As empresas de serviços conseguiram grandes

avanços no uso de algumas técnicas específicas. Vários bancos e

instituições financeiras implementaram círculos de controle de qualidade

bem sucedidos.

No setor industrial logo se percebeu que apenas incentivando e motivando

as pessoas, como em

reuniões dos

11

11

Faça certo na primeira vez 11 , de Crosby, ou as

círculos de controle de qualidade

11

,

não seria condição

suficiente para a solução de um problema crônico de qualidade.

Como exemplo podemos citar um televisor que apresentasse problemas de

imagem ou quebrasse com a variação da voltagem da rede. Para o consumidor, este produto não atende às suas expectativas de qualidade. Neste

exemplo não haveria programa existente de controle de qualidade que

resolvesse o problema detectado pelo consumidor. Os programas existentes visavam manter a consistência dos televisores fabricados e não a sua

adequação ao uso pelos consumidores sujeito à variação da voltagem das

tomadas em suas casas.

7)CROSBY, Philip B. Quality is Free. New York, Alfred A.Knopf, 1987.

12)FEIGENBAUM, Armand V. Total Qua/ity Control. New York, McGraw-Hill, 1983.

16) ISHIKAWA, Kaoru. Guide to Quality Control. Tokyo, Asian Productivity Organization,

1976.

9

As indústrias japonesas, no final da década de 60 e início da década de 70,

já estavam bem avançadas na implementação das técnicas de Demings,

Juran e lshikawa, lideradas pelos setores de bens de consumo como a

eletro-eletrônica e automobilística. As cartas de controle já faziam parte das

atividades rotineiras e os CCQs proliferavam em todos os departamentos.

Os produtos que saiam das fábricas japonesas eram consistentes, mas não

conseguiam competir diretamente, principalmente em preço e imagem de

qualidade,

com produtos mais sofisticados como, por exemplo, os

produzidos na Europa. Um carro Toyota ou um gravador Sony da década

de 70 não poderia ser comparado como o desempenho do Opel alemão ou

um gravador Philips holandês da mesma época 28 .

A consistência, apesar de ser condição necessária, não era suficiente para

melhorar a competitividade da indústria japonesa. O produto japonês

penetrava nos mercados por causa do seu custo mais baixo e não pelo

desempenho superior.

Este fato levou os japoneses a aplicarem novas técnicas de controle de

qualidade baseadas na estatística, permitindo uma melhor interpretação do

que ocorre em todo processo produtivo. O projeto e a concepção do produto,

a avaliação das matérias-primas e insumos empregados são, entre outros,

28)MORITA, Akio. Made In Japan. E. P. Dutton, New York, 1986.

10

o efeito das diversas variáveis no processo produtivo, inspeção e controle

do produto final.

O que podemos convencionar como qualidade do produto é dado pela

percepção do consumidor, baseada na sua expectativa de desempenho.

Esta expectativa está relacionada com o binômio preço-desempenho, que

podemos chamar de valor em uso. Desta forma fica evidente que o controle

de qualidade do produto final, sem a compreensão da complexidade das

relações de causa e efeito e a necessidade dos clientes, excede o potencial

das técnicas de controle como o CEP. Com a finalidade de resolver este

problema, foram desenvolvidas novas tecnologias para a melhoria da

qualidade de produtos a partir da década de 70. A estatística aplicada, que

já estava intimamente ligada ao controle de qualidade desde o seu início,

foi que forneceu os fundamentos para esse desenvolvimento. Técnicas

modernas, como a análise estatística de dados, análise de variância e

correlação, análise multivariável, pesquisa operacional, técnicas de

simulação, delineamento de experimentos e análise de valor são algumas

das novas ferramentas que estão sendo utilizadas por profissionais da área.

O uso dessas ferramentas permite a otimização dos recursos das empresas,

o que permite fornecer um produto de qualidade melhor ao menor custo

possível. O baixo custo do processamento de dados nos últimos anos

permitiu o emprego dos métodos supra citados, usando modelos

matemáticos e estatísticos cada vez mais complexos. Isto também permitiu

o desenvolvimento de um grande número de programas específicos para

11

cada segmento industrial. O uso dessa nova tecnologia alterou o conceito

existente de qualidade. Apenas ter qualidade de conformação e

consistência não garantiam o sucesso do produto. O conceito de fazer

qualidade no projeto e no processo, ao invés de controlar a qualidade

(inspeção e controle), passou a ser o lema de várias organizações industriais

modernas.

Um engenheiro eletrônico chamado Genichi Taguchi foi um dos precursores

da implementação destas novas técnicas. Ele usou de uma técnica já

tradicional da estatística aplicada, chamada de delineamento de experimentos, para resolver problemas de qualidade

38

. O delineamento de experimen-

tos tinha sido empregado nos meios acadêmicos de pesquisa e seu uso era

limitado nos meios empresariais como, por exemplo, para experimentos em

agricultura no desenvolvimento de fertilizantes e sementes. Taguchi

também inovou alguns conceitos como a da sua função de perda para a

sociedade, análise de valor, relação sinal-ruído e do projeto de produtos

robustos (cujo desempenho fosse pouco sensível às oscilações das

variáveis independentes) 40 .

O controle de qualidade passou, nas últimas 6 décadas, por um processo

evolutivo, como em qualquer ciência. A amostragem e inspeção feitas há

38)TAGUCHI, G. Off-Line and On-Line Quality Control Systems. Tokyo Japan, Proceedings

of lnternational Conference on Quality Contrai.

40)TAGUCHI,G. /ntroduction to Quality Engineering. Tokyo, Japan, Asian Prductivity Organization, 1986.

12

vários séculos deu lugar ao controle de processos a partir de 1930, que

evoluiu para técnicas mais modernas a partir de 1970 (figura 1). Estas

técnicas incluem não só os métodos de Taguchi propriamente ditos, como

outros desenvolvimentos já mencionados, que fizeram com que a qualidade

fosse uma preocupação desde a concepção e projeto do produto, como

também no próprio projeto do processo produtivo. Com estes conceitos a

qualidade fica menos dependente da atividade de controle. O produto ou o

processo produtivo tem um nível intrínseco de qualidade superior, independentemente dos esforços das atividades de controle.

A qualidade está embutida no produto. Mesmo sem qualquer controle, o

produto mais bem projetado terá uma qualidade melhor do que outro

qualquer submetido a todos os controles. O próprio nome de ·controle de

qualidade fica desatualizado, já que o controle deixa de ser a atividade

principal da administração da qualidade. A qualidade passa a fazer parte

integrante do produto, que eventualmente possa ser até divulgado como

mais um atributo do mesmo: produto com qualidade incluída.

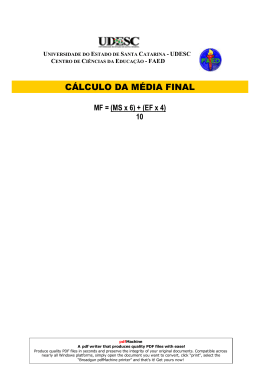

FIGURA 1

METODOS DE CONTROLE DE QUALIDADE

100 %

AMOSTRAGEM

PERCENTAGEM

DE

UTILIZACAO

E

INSPECAO

CONTROLE

DE

DELINEAMENTO

DE EXPERIMENTO

E OUTRAS TECNICAS

EVOLUCAO NO TEMPO

,

CAPITULO 2

- DE QUALIDADE

DEFINIÇOES

15

DEFINIÇÕES DE QUALIDADE

O conceito de qualidade é descrito de muitas maneiras diferentes, refletindo

a sua complexidade, natureza multidimensional e numerosos aspectos.

I) Qualidade como conformidade às especificações:

(Philip. B.Crosby). 7

As especificações são valores numéricos com faixas de variação

(tolerância) necessárias, características chaves como diâmetro, resistência,

densidade, comprimento, espessura e temperatura.

As especificações são guias para o que é considerado aceitável e o que não

é. Em relação ao grande número de consumidores ou clientes, como é o

7)CROSBY, Philip 8. Qualíty is Free. New York, Alfred A.Knopf, 1987.

16

caso do setor de serviços, a conformidade com as especificações pode não

ser suficiente até que estas sejam baseadas em pesquisas de mercado ou

estudo de clientes.

2) Qualidade como adequação ao uso:

(J.Juran)

18

Adequação ao uso pode existir numa grande faixa de qualidade, custo e

características de desempenho. Um carro de luxo é adequado ao uso, mas

um jeep também o é. Alguns compradores estão interessados em custos e

não em modelo, luxo e prestígio, que significam "adequação ao uso" para

outros consumidores. Diferentes grupos de compradores têm diferentes

preferências e idéias muito diversificadas do que constitui adequação para

o uso. 18

As perguntas que podem ser feitas: Usado para quê? Com que freqüência?

A que custo? O que é necessário para corrigir falhas ou defeitos?

18)JURAN, Joseph M. Quality Contra/ Handbook. New York, McGraw-Hill, 1983.

17

3) Qualidade como satisfação ao cliente:

(Armand V.Feigenbaum) 12

Esse conceito é um dos mais adequados para o setor de serviços. O cliente

não tem escolha no caso de serviços públicos como esgoto, telefone e

outros monopolizados; e muito pouca escolha em outros setores como

serviços bancários ou de seguros, onde a legislação controla as regras

operacionais. Em outros setores de serviços, entretanto, o cliente pode

escolher e uma competição real existe para cativá-lo, e ele tende a escolher

o que melhor satisfaça as suas expectativas.

A satisfação do cliente significa ausência de erros, defeitos, demora e custos

elevados.

Em termos positivos significa: zero defeitos+ zero erros+ mínimo tempo de

espera + alta confiabilidade + custo reduzido.

12)FEIGENBAUM, Armand V. Total Quality Contra/. New York, McGraw-Hill, 1983.

18

4) Qualidade de longa duração que compensa custos:

(Robert A Broh in Garvin O.A. et a/.- Managing Qua/ity/

3

Se os benefícios valem os custos, é um julgamento subjetivo feito pelo

comprador ou cliente, já que benefício é algo intangível e raramente possibilita quantificação.

Exemplos de benefícios de produtos e serviços para o cliente são:

a) Automóvel, como transporte é confortável, conveniente, confiável e

rápido.

b) Telefone, como meio de comunicação pode ser eficiente, rápido, de baixo

custo e economizador de tempo.

c) Eletricidade proporciona meios de se obter iluminação e refrigeração, por

exemplo, e o serviço de fornecimento de energia elétrica deve ser confiável,

eficaz e de baixo custo.

13)GARVIN, DA Managing Qua/ity. The Strategic and Competitive Edge. New York, The

Free Press, 1988.

19

A aquisição de benefícios de vários produtos ou serviços aos preços que

são cobrados levantam a questão da análise de custo-benefício.

A análise de custo-benefício é tão ou mais importante para a administração

da qualidade dos serviços como dos insumos industriais. Alguns atributos

dos serviços são valorizados pelo cliente e outros não. Os critérios de

valorização são diferentes para cada indivíduo, pois o valor assumido é

percebido de forma diferente por cada pessoa. Não são todos os clientes

que valorizam um carro veloz ou de alta potência, mas se a maioria dos

consumidores potenciais o faz, este critério deve ser considerado como de

importância nas análises de custo-benefício.

A dificuldade de se aplicar análise de custo-benefício no setor de serviços

é que os benefícios são, na maioria das vezes, intangíveis e relacionados

com a percepção de cada um. A mensuração dos valores percebidos em

um determinado serviço pode permitir a sua adequação ao que é valorizado

pelos consumidores, eliminando-se os atributos irrelevantes, e seus respectivos custos.

A análise de custo benefício torna-se relevante quando temos limitação de

recursos, como é o caso dos serviços médicos. Individualmente, o paciente

espera e deseja o melhor tratamento possível para si, independentemente

do custo.

20

Entretanto, para a sociedade o que interessa é a otimização do uso dos

recursos pela população. Desse modo, todos podem ter acesso a um serviço

de qualidade aceitável, mas é também necessário que o custo global seja

adequado às possibilidades financeiras do indivíduo e da sociedade.

A avaliação de custo benefício foi bastante estudada pelas cadeias de

lanchonetes dos EUA, como a MacDonalds, por exemplo. Um destes

estudos indicou que limpeza do local era mais importante para os consumidores do que o uso de carne de primeira nos hamburgers. Hoje, a

limpeza é exigida e controlada e os hamburgers são feitos com carne de

segunda, desde que não excedam a um certo teor de gordura.

Finalmente podemos definir qualidade como: a totalidade de atributos e

características de um produto ou serviço na qual se baseia a sua

habilidade de satisfazer a uma dada necessidade. (ASQC) 1983.

,

CAPITULO 3

CONTROLE DE QUALIDADE

NAS

INDÚSTRIAS DE PROCESSOS

.

'

22

CONTROLE DE QUALIDADE NAS INDÚSTRIAS DE

PROCESSOS

O controle de qualidade foi implementado inicialmente nas indústrias tipicamente manufatureiras de produção seriada. Como já mencionado, o

primeiro trabalho de Shewhart foi desenvolvido dentro da fábrica de aparelhos de telefone da American Telephone and Telegraph Co., mais conhecida

como Befl. A produção industrial seriada em grande volume foi a mola

mestra do desenvolvimento industrial dos Estados Unidos, na década de

20. A linha de montagem, introduzida pela Ford, permitiu uma produção de

bens seriados a custos cada vez mais baixos, facilitando o acesso a

produtos de consumo durávei·s à parcelas cada vez maiores da população.

Mesmo quando da introdução do controle de qualidade no Japão, em 1950,

os segmentos industriais que mais se beneficiaram desta tecnologia foram

os de bens duráveis de consumo, como as indústrias automobilística, de

autopeças, de câmaras fotográficas e eletro"eletrônica.

23

O benefício do Controle Estatístico de Processos nas indústrias de produção

seriada foi extremamente importante para a disseminação do controle de

qualidade até em setores não industriais, como o de serviços. O próprio

desenvolvimento de técnicas gerenciais, como a da participação dos

funcionários e gerentes, a dos 14 pontos de Deming 42 ou a do Controle de

Qualidade Total de lshikawa, 17 tiveram sucesso imediato devido à grande

quantidade de funcionários destas indústrias e o conseqüente impacto da

motivação individual e do grupo na melhoria da qualidade dos produtos e

serviços.

Denominamos de indústrias de processos as indústrias

química,

petroquímica, de plásticos e fibras, alimentícia e agroindustrial, de papel e

celulose, siderurgia, farmacêutica e de materiais cerâmicos, entre outras.

Este segmento industrial corresponde a uma grande parcela do Pl B industrial de países desenvolvidos ou em desenvolvimento.

As indústrias de processos tem características particulares que justificam

uma abordagem diferenciada de administração em geral, particularmente

no que se refere à administração da qualidade.

17)1SHIKAWA, Kaoru. Total Quality Contra/: Estratégia de Administração da Qualidade.

Tradução: Mário Nishimura. São Paulo, IMC Internacional Sistemas Educativos, 1986.

42)WALTON,M. O Método Oeming de Administração. Rio de Janeiro, Marques Saraiva,

1989.

24

As características da indústria de processo estão descritas abaixo:

1 -Predominância de empreendimentos de capital intensivo em comparação

com a de mão de obra intensiva nos outros setores industriais.·

2- Produção em operação predominantemente contínua ou semi-contínua,

com pouco manuseio direto por operários, muitas vezes automatizada.

3 - Complexidade maior no processo industrial em comparação com a

produção seriada. Exemplo: refinaria de petróleo comparada com uma

fábrica de televisores.

4 - Relações de causa e efeito pouco evidentes ou não conhecidas. Este

fato dificulta a aplicação imediata do Controle Estatístico de Processos, por

exemplo.

Estas características fizeram com que a implantação do controle de

qualidade utilizando técnicas tradicionais, nestas indústrias, fossem mais

demoradas, de difícil implantação e com resultados menos significativos do

que nos segmentos de produção seriada 1

1)American Society for Quality Contrai, Quality Assurance for the Chemical and Process

lndustries. Milwaukee, Wl, American Society for Quality Contrai, 1987.

25

Se por exemplo, a partir do uso do CEP, detecta-se um desvio da viscosidade da tinta para fora dos limites de controle, nem sempre é possível

fazer a correção adequada. A viscosidade pode ser influenciada pela

matéria-prima da resina, pelos sólidos e corantes, pela temperatura de

processamento, pela quantidade de catalisador, ou mesmo pela

composição de solventes ou grau de dispersão. O problema é mais complexo que o de controlar o diâmetro de um eixo usinado ou de uma peça

estampada. Onde a relação de causa (ajuste da ferramenta) e efeito

(diâmetro da peça) é facilmente conhecido. O ajuste do diâmetro, na maioria

dos casos, está ao alcance dos operários. Até a precisão de medida de um

viscosímetro é muito inferior a de um paquímetro, o que dificulta o acompanhamento da tendência do processo.

Diversas empresas no Brasil e no exterior tentaram em vão implementar as

cartas de controle de Shewhart nas indústrias de processos. Quando a

inspeção final indicava que o parâmetro e as tolerâncias estavam fora de

controle, a única opção dos fabricantes era de informar a seus clientes que

os novos parâmetros da média e desvio padrão seriam alterados para tais

e quais valores.

O controle de qualidade ficava sem a retroalimentação necessária para os

ajustes no processo, pois não eram conhecidos os ajustes a serem feitos e

26

quais as variáveis a serem manipuladas 1. Mesmo as técnicas de lshikawa,

como o diagrama de causa e efeito conhecido e o diagrama "espinha de

peixe" tinham sua aplicação limitada a alguns tipos de problemas.

Grandes empresas multinacionais, com predominância nos setores de

química fina e petroquímica de alto valor agregado, começaram a instituir

programas específico para a melhoria da qualidade de seus produtos e

processos. Podemos citar os casos da Procter & Gamble, Kodak, Exxon e

DuPont, nos Estados Unidos, e da Shell, Unilever e Akzo, na Europa.

A DuPont, por exemplo, formou em 1964 um grupo dentro do seu departamento de engenharia chamado "Applied Statistics Group", através da

contratação de experientes doutores do meio universitário. Este grupo, que

chegou a ter mais de 30 profissionais pós-graduados, desenvolveu um dos

primeiros programas de qualidade adaptado às necessidades específicas

das indústrias de processo. Donald W. Marquardt 26 , líder deste grupo,

publicou o livro "Product Quality Management", em 1974. Este livro, de uso

interno da DuPont por vários anos e reeditado em 1983 e 1988 para

distribuição no meio acadêmico, incluía Tecnologia de Qualidade, Filosofia

e Sistemas Administrativos.

1)American Society for Quality Contrai, Quality Assurance for the Chemica/ and Process

lndustries. Milwaukee, Wl, American Society for Quality Contrai, 1987.

26}MARQUARDT, D.W. ProductQualityManagement. Wilmington, E.l. du Pontde Nemours

& Co, 1988.

27

Neste livro observamos tópicos bastante distintos dos encontrados nos

programas, como Controle Estatístico de Processos ou das 7 ferramentas

de qualidade de lshikawa 16 .

Há uma grande preocupação quanto ao uso da estatística para a solução

de problemas de qualidade, a análise e interpretação das diversas fontes

de variabilidade, incluindo a do processo de medição, cartas de controle

cumulativas (CUSUM). delineamento de experimentos, definição de

unidades distintas de produto (package), caracterização, segregação e

liberação de lotes 26 .

Desde o início da implementação do POM na DuPont, ficou claro que as

relações de causa e efeito num processo químico não eram de conhecimento dos engenheiros e operadores das fábricas. Apesar de toda a tecnologia

e conhecimentos da Engenharia Química, o número de variáveis envolvidas

era muito grande, e entender todas estas relações era uma tarefa que estava

sendo iniciada pelos meios acadêmicos com o uso de modelos matemáticos

para a simulação de processos químicos. Um modelo matemático completo

de uma coluna de destilação de petróleo, que é um dos processos mais

simples, poderia levar meses de trabalho de engenharia. Após todo este

trabalho,

o resultado do modelo nem sempre correspondia à realidade,

16) ISHIKAWA, Kaoru. Guide to Qua/ity Contra/. Tokyo, Asian Productivity Organization,

1976.

26)MARQUARDT, D.W. ProductOualityManagement. Wilmington, E.l. du Pontde Nemours

& Co, 1988.

28

devido às hipóteses simplificadoras, do modelo teórico não confirmadas na

prática.

Um dos primeiros trabalhos do grupo de estatística aplicada da DuPont,

ainda na década de 60, foi o do ajuste multivariável de processo. Neste

trabalho, consideramos o processo em si como uma 11 Caixa preta 11 , com os

números das variáveis de entrada e saída. As variáveis de entrada seriam,

no caso, as independentes sobre as quais não temos controle, e as variáveis

dependentes seriam os resultados obtidos como por exemplo as

características do produto ou o resultado de uma reação química. O conhecimento de engenharia e a experiência prática permitiam selecionar as

variáveis independentes e dependentes mais importantes no processo

específico. Este trabalho foi aplicado em uma fábrica de filmes de poliéster

(Mylar), com grande sucesso prático. O processo de polimerização do

poliéster era muito complexo e a transformação dos grãos de polímero em

um filme delgado de alta precisão na sua espessura e características físicas

era não menos complexo. O ajuste multivariável de processos envolvia

experimentos completos da produção na fábrica, o que por si só acarretava

em custo elevado. Parte do alto custo é que nem todos os experimentos

resultavam em um produto aceitável pelo mercado, considerado como

refugo. Constatações posteriores a este estudo específico mostraram que

o benefício da redução de refugo e otimização do processo foram superiores

a US$ 500.000 por ano, superando em muito o custo dos experimentos

realizados.

29

O sucesso deste trabalho fez com que este grupo desenvolvesse dois

cursos, ministrados por mais de 20 anos a centenas de engenheiros e

cientistas da DuPont. Um dos cursos foi denominado de "Strategy of

Experimentation", com uma metodologia para otimizar os experimentos nos

laboratórios e fábricas, permitindo o máximo de resultado com o mínimo de

experimentos. O outro curso desenvolvido foi " Strategy of Formulation

Development", que abrange um caso particular de experimentação muito

comum na indústria de processos, descrito a seguir.

Um dos processos clássicos muito utilizado pela indústria de química é o de

formulações. As formulações e misturas são muito usadas em indústrias de

processos,

como de fabricação de tintas e resinas, alimentos in-

dustrializados, fertilizantes, plásticos e borrachas, entre outros. O processo

de formulação envolve a adição de uma série de ingredientes em quantidades distintas, que produzem um produto final com características

próprias. Neste processo existe uma composição ótima que maximiza uma

das características ou parâmetros do produto final; ou, em outro caso, uma

composição ótima que, por exemplo, minimize o custo do produto ou mesmo

a variabilidade do parâmetro de controle. A solução de um nível ótimo de

uma mistura é matematicamente similar à solução de um problema de

programação linear pelo método simplex, o que tem facilitado sua

implementação industrial.

30

Um dos exemplos práticos que melhor ilustra todo o potencial da estratégia

de formulação é o do trabalho desenvolvido pela Thomas Lipton nos Estados

Unidos 35 .

A Lipton é um grande fabricante de chás e sopas desidratadas (tipo Knorr

ou Maggi) dos Estados Unidos. A sopa industrial é uma mistura de diversos

ingredientes submetidos a um processo de cozimento e liofilização. O

mercado de sopas industrializadas é muito concorrido, com· diversos

fabricantes que disputando palmo a palmo a sua participação. Por mais que

se controlem os parâmetros físicos e químicos durante o processo de

fabricação, o que determina a qualidade do produto é o seu paladar final. O

gosto é um parâmetro subjetivo, difícil de mensurar. Cada pessoa tem um

gosto diferente, que pode estar relacionado com o resultado daquela receita

que só a vovó fazia, por exemplo. Com o objetivo de atender melhor às

necessidades dos consumidores, a Lipton desenvolveu um experimento

alterando diversos itens na composição da sopa, como a quantidade de

temperos e sal, a porcentagem dos ingredientes, carboidratos, gordura,

temperatura e tempo de cozimento etc. Foram feitos 27 experimentos

avaliando 8 variáveis independentes. Para a avaliação do resultado

(aceitação pelo consumidor), foi montado um painel de consumidores com

100 pessoas escolhidas pela sua representatividade do mercado consumidor de sopas. Os resultados eram mensurados pelo grau de aceitação

35)SNEE, Ronald D.; Hare, Lynne B.; Trout, J. Richard. Experiments in lndustry: Oesign

Analysis and lnterpretation of Resu/ts. A.S.Q.C. Press, Milwaukee Wisconsin, 1985.

31

dado pela preferência dos consumidores. A sopa "escolhida" pelos consumidores foi colocada no mercado e com um sucesso de vendas,

reforçando a imagem da marca. A experimentação organizada neste caso

substituiu o processo tradicional de tentativa e erro, muito comum na

indústria alimentícia, e a técnica de se alterar uma variável por vez, como

por exemplo o teor de sal. Desta forma, a Lipton economizou tempo e

dinheiro com melhor resultado final.

Como veremos nos próximos capítulos, Taguchi e sua metodologia abrange

todos estes temas ligados à otimização de um produto ou processo ao invés

de apenas controlar a produção no dia-a-dia da fábrica. A metodologia

Taguchi e seus processos específicos vêm atender às necessidades deste

segmento industrial. Como podemos observar, os métodos de experimentos

já tinham sido implementados por várias empresas mesmo antes de Taguchi

apresentar os seus. A prática destes métodos experimentais era então

confinada a um pequeno grupo de empresas, as quais muitas vezes

mantinham esta tecnologia restrita e até mesmo como segredo industrial.

A implementação do delineamento de experimentos dá uma vantagem

competitiva às empresas que a utilizam por melhorar a qualidade dos

produtos, otimizar os processos para um máximo rendimento ou mínimo

custo de fabricação, ou ainda para desenvolver um produto novo ou mais

adequado às necessidades do mercado.

CAPÍTULO 4·

FILOSOFIA E MÉTODOS DE

TAGUCHI

33

FILOSOFIA E MÉTODOS DE TAGUCHI

Na década de 70, um engenheiro eletrônico japonês começou a introduzir

uma série de conceitos revolucionários nas técnicas de controle de

qualidade. Genichi Taguchi conseguiu integrar diversos conhecimentos de

como as relações sinal-ruído da eletrônica, projetos e tolerância de

parâmetros da engenharia de produto, conceitos de perda associados a

maior variabilidade e delineamento de experimentos de modo a estabelecer

uma nova metodologia para a melhoria, e não só controle, da qualidade.

A filosofia de qualidade e os métodos estatísticos apresentados por Taguchi

38 39

40

•

e

,

inicialmente desenvolvidos em 1978, permitiram pela primeira

vez uma abordagem sistemática do valor econômico da qualidade e da

menor variabilidade, introduzindo o conceito de perda para a sociedade. Um

outro aspecto desenvolvido foi o de aplicar, pela primeira vez no campo do

controle de qualidade, as técnicas estatísticas já conhecidas pela comunidade científica.

38)TAGUCHI, G. Off-Line and On-Line Quality Control Systems. Tokyo Japan, Proceedings

of lnternational Conference on Quality Contrai. 1978.

39)TAGUCHI, G.; WU, Y. lntroduction to Off-Line Quality Contra/. Nagoya, Japan, Central

Japan Quality Contrai Association, 1980.

40)TAGUCHI,G. lntroduction to Quality Engineering. Tokyo, Japan, Asian Prductivity Organization, 1986.

34

Uma destas técnicas foi a de usar o delineamento de experimentos para

selecionar os parâmetros ou variáveis independentes mais importantes, os

quais influenciavam as variáveis dependentes ou a variabilidade das mesmas. Seguindo os conselhos do seu compatriota Kaoru lshikawa 17 , que

recomenda separar os poucos fatores essenciais dos muitos fatores triviais.

ldentífy the essentíal few from the trivial many, mencionado em sua última

palestra proferida no Brasil em 1988.

Taguchi também foi o pioneiro a introduzir formalmente o conceito de

engenharia de valor no controle de qualidade. Na sua abordagem, o valor

do produto, tanto para o produtor quanto para o consumidor, é maximizado

quanto menor for a perda para a sociedade dado pela função de perda

desenvolvida por Taguchi.

Taguchi dedicou seus esforços no que ele denominou de "Engenharia de

Qualidade" ou de "Off-Line Quality Contrai". A filosofia deste enfoque se

distingue dos métodos tradicionais do Controle Estatístico de Processos,

que ficam sendo denominados de "On-Line", justamente por estarem associados ao processo produtivo na linha de fabricação ou ao dia-a-dia das

operações.

O conceito " Off-Line " abrange todas as etapas desde a concepção do

produto, o projeto básico e funcional, estabelecimento dos parâmetros do

17)1SHIKAWA, Kaoru. Total Quality Contrai: Estratégia de Administração da Qualidade.

Tradução: Mário Nishimura. São Paulo, IMC Internacional Sistemas Educativos, 1986.

35

produto, os processos de operação e até as condições de uso

pelos

consumidores. Este enfoque mais abrangente permite que o controle de

qualidade seja iniciado no projeto do produto e não somente depois que a

fábrica o está produzindo.

-.

l

Nos Estados Unidos temos como exemplo o desenvolvimento do Ford

Taurus, em meados de 80. Neste projeto, os responsáveis pelos diversos

setores de controle de qualidade participaram ativamente no projeto básico,

fazendo sugestões que melhorassem a qualidade ou reduzisse a necessidade de controle.

A grande vantagem das técnicas "Off-Line", ou de Engenharia de Qualidade,

é que elas permitem determinar os parâmetros dos produtos ou processos

baseado nas necessidades e expectativas dos consumidores. A introdução

dos conceitos de valor, como a função de perda para a sociedade e o custo

para reduzir a variabilidade,- permitem o desenvolvimento de produtos

nitidamente superiores aos da concorrência e, eventualmente, com menor

custo de fabricação.

A qualidade do produto deixa então de ser um problema em busca de

solução e passa a ser uma arma estratégica para enfrentar a concorrência

·~

pela preferência do consumidor.

"Fabrica-se qualidade ao invés de controlar a qualidade".

36

DEFINIÇÃO DE QUALIDADE SEGUNDO TAGUCHI

Deveremos acrescentar mais uma definição às já mencionadas nesta

monografia. Taguchi define a "qualidade como a perda causada por um

produto para a sociedade a partir da dat~ que eles é liberado para

venda". Esta definição é no mínimo estranha, se considerarmos as outras

definições já vistas. Segundo Taguchi, quanto menores forem as perdas

para a sociedade, mais desejável será o produto e portanto o consumidor o

reputará como de qualidade superior. A perda para a sociedade pode ser

resultante da não adequação ao uso, desempenho abaixo do ideal ou não

consistente, incluindo até os efeitos colaterais danosos causados pelo

produto ou as perdas resultantes da sua alta variabilidade. Garvin indicou

em seu livro 13 que os aparelhos de ar-condicionado do Japão consumiam

menos energia que os modelos americanos correspondentes. O aparelho

japonês causa menor perda para a sociedade já que consome menos

energia elétrica.

A definição de Taguchi pode ser até incompleta ou pouco usual, mas permite

tratar dois aspectos importantes a saber:

A - Determinação dos parâmetros ótimos das diversas características do

produto de modo a atender às necessidades dos clientes, e por

13)GARVIN, D.A. Managing Quality. The Strategic and Competitive Edge. New York, The

Free Press, 1988.

37

conseqüência, minimizar as perdas para a sociedade. O parâmetro ótimo é

obtido a partir do conjunto das necessidades dos consumidores diretos e

indiretos, fabricantes e fornecedores de insumos.

8 - Redução da variabilidade de desempenho do produto em torno dos

parâmetros otimizados. Quanto menor a variabilidade mais valorizado é o

produto. O produto não só precisa estar dentro das especificações, mas

também ser o mais consistente (menos variável) possível. A sociedade

perde menos quanto menor for a dispersão dos valores em torno do

parâmetro ótimo.

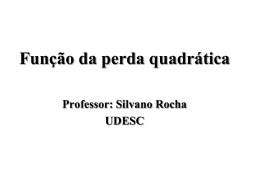

FUNÇÃO PERDA

Taguchi prova que a perda para a sociedade está relacionada com o objetivo

de desempenho, conforme indicado pela figura 2 e equação 1 abaixo.

Observamos que à medida que a característica de desempenho se afasta

do objetivo ótimo, a perda para a sociedade cresce com o quadrado do

desvio (real menos objetivo). A função perda é contínua e independente das

especificações dos produtos dado por t+ delta e t-delta na figura 2. A perda

L é calculada como um custo monetário.

L

M = k* (Y -t) 2

equação 1

38

onde k é constante, t= objetivo da característica de desempenho e Y =

característica de desempenho de um certo produto.

Uma das conclusões mais importantes da função perda é que ela independe

das especificações do consumidor.

O consumidor que adquirir um mesmo produto de dois fornecedores que

atenda à mesma especificação (99,9% do lote com características compreendidas entre t- delta e t+ delta), estaria teoricamente adquirindo o

mesmo produto.

No exemplo mencionado por Taguchi, o consumidor prefere o televisor

japonês ao norte-americano. Ambos obedecem à mesma especificação. O

japonês fornece o produto com menor variabilidade e o americano segrega

os produtos que eventualmente fiquem fora dos limites da especificação

durante a inspeção de qualidade. O próprio estabelecimento da

especificação pode ser arbritário, independentemente dos desejos do consumidor. A perda para o cliente será menor se ele adquirir do fornecedor

que apresenta menor variabilidade, mesmo que ambos garantam que 99.9%

dos produtos atenderão à especificação contratual, como mostra a figura 3.

'

Taguchi faz uma adaptação da sua função perda para três casos particulares de estabelecimento de valores ótimos de tolerâncias. No caso

descrito acima, a função perda aumenta com a distância do objetivo ou

39

parâmetro ótimo. Nesta situação o valor nomimal é o ideal, o que é verdade

para dimensões físicas, folgas, viscosidade etc. Taguchi chama esta

tolerância de tipo N. Há casos em que é desejável que o parâmetro seja o

menor possível como impureza, encolhimento ou desgaste. Taguchi

denomina este caso de tipo S. Em outras situações o objetivo é que o

parâmetro seja o maior possível, como resistência mecânica ou rendimento

da gasolina, que Taguchi chama do tipo L. Para cada um dos tipos de

tolerância Taguchi aplica uma equação diferente.

DETERMINAÇÃO DOS PARÂMETROS E TOLERÂNCIA

Taguchi apresenta os seus métodos de determinação do parâmetro ideal

de desempenho (objetivo) e os níveis de tolerância aceitáveis pelo cliente.

Para a determinação dos parâmetros e tolerâncias, considera-se as

relações entre o custo incrementai de produção e a perda para a sociedade.

Sempre que o custo incrementai for menor que o potencial de redução da

perda para a sociedade, deveremos aprimorar o nível do parâmetro e

estreitar a tolerância.

A redução da tolerância está associada à variabilidade do processo. Na

determinação das tolerâncias, o delineamento de experimentos e, principalmente, a análise de variação são bastante utilizados por Taguchi.

40

Desejamos saber a influência de cada parâmetro ou as suas combinações

de modo a minimizar as tolerâncias ao redor dos parâmetros otimizados.

Para tal levamos em consideração o processo de deterioração dos

parâmetros com o tempo de uso e não apenas o seu nível original.

VARIABILIDADE E RUÍDO

Segundo Taguchi, os fatores que causam uma variação funcional de um

produto são chamados de fatores de erro ou ruído. Como exemplo, a

luminosidade de uma lâmpada fluorescente varia com a flutuação da voltagem da rede e se deteriora com o tempo de uso. Existem diversas fontes

de variabilidade ou ruído a saber:

A - Ruído externo ou proveniente de condições ambientais que afetam a

funcionalidade do produto. Temperatura, umidade, sujeira são exemplos

deste ruído.

B - Ruído de deterioração ou interno. Mudanças que ocorrem quando o

desempenho se deteriora durante a vida útil por desgaste ou armazenamento do produto.

41

C - Ruído de variação do produto ou de unidade a unidade. São as

diferenças entre as diversas unidades de um mesmo produto fabricadas sob

as mesmas especificações, como dois automóveis do mesmo ano e modelo.

Os três tipos de ruído aumentam as perdas para a sociedade. Para diminuir

os ruídos ou a variabilidade podemos implementar as técnicas tradicionais

11

0n-line 11 como o Controle Estatístico de Processos (CEP), que ataca uma

parte da variação de produto mencionada em 11 C 11 , e os métodos

11

off- line 11

que podem reduzir todas as fontes de variabilidade mencionadas acima.

MÉTODOS DE CONTROLE DE QUALIDADE

11

0FF-LINE"

Os esforços de controle da qualidade devem começar na fase de projeto do

produto e continuar durante as fases de engenharia de produção e

fabricação. O método do controle de qualidade 11 0ff-line 11 é implementado em

três etapas, a saber:

(1) Projeto do sistema (ou Projeto BÁSICO):

Esta etapa depende da fase em que está o produto no seu ciclo de vida. Por

exemplo, durante a fase de pesquisa e desenvolvimento, o projeto envolve

prototipação e determinação de materiais, peças, componentes e sistema

\

42

de montagem. Na fase da engenharia de produção, determina-se as

características do processo produtivo.

{2) Projeto dos parâmetros (ou projeto SECUNDÁRIO):

Nesta etapa, níveis (valores) de fatores controláveis (parâmetros do projeto)

são selecionados para minimizar o efeito dos fatores perturbadores nas

características funcionais do produto.

{3) Projeto das tolerâncias (ou projeto TERCIÁRIO):

Esta etapa é aplicada quando a redução na variação das características

funcionais, alcançada por meio do projeto de parâmetros descrito acima,

não for suficiente para atender as exigências do mercado. As tolerâncias

são então, especificadas para desvios de parâmetros do projeto em relação

aos níveis determinados pelo projeto dos mesmos.

Estas três etapas foram amplamente observadas em muitas indústrias para

melhorar a qualidade dos produtos.

43

Taguchi e Wu resumem estas atividades para uma planta industrial na

Tabela 1. Um asterisco(*), como na quarta coluna da Tabela, indica que as

perturbações externas podem ser controladas naquela etapa no ciclo de

vida do produto. O sinal de adição (+) indica que não é preferível controlar

perturbações externas naquela etapa. Um duplo sinal de adição(++) indica

a impossibilidade de controlar perturbações na etapa.

Engenharia da Qualidade no Projeto de Produtos

Como foi discutido anteriormente, o projeto do produto exerce grande

impacto sobre a sua qualidade. É essencial considerar todos os aspectos

do projeto que afetam o desvio das características funcionais do produto de

seus valores nominais, inclusive os fatores embutidos no produto. É

necessário considerar também os métodos de redução dos fatores

indesejáveis e incontroláveis (tais como as perturbações) que causam

desvios funcionais.

As três etapas - projeto do sistema, projeto de parâmetros e projeto de

tolerâncias -são aplicadas no projeto de um produto, como apresentamos

a seguir.

44

Projeto do Sistema

O projeto do sistema denota desenvolvimento de um protótipo básico, que

desempenha as funções desejadas e exigidas de um produto com desvio

mínimo de valores nominais de desempenho. Ele inclui seleção de

materiais, de peças, de componentes e o sistema de montagem. Por

exemplo, o projeto de um circuito elétrico para um aparelho de televisão,

que converte uma entrada de 100 Volts de corrente alterné:ida para 115 Volts

de corrente contínua, requer estudo para um circuito tecnicamente melhor,

que é especificamente importante para este mesmo item. Um sistema de

controle automático poderia ser incluído no projeto do circuito, de modo que

o valor nominal da tensão desejada (115V) fosse fixado, e então fossem

tomadas as medições contínuas na saída do circuito fossem tomadas. Se

houvessem desvios entre tais medidas e os valores nominais, o sistema de

controle automático deveria alterar o parâmetro relevante do circuito. Por

exemplo, ele poderia mudar o valor da resistência de um reostato de modo

que a diferença entre o valor nominal e a tensão de saída medida fosse

reduzida a zero.

Em resumo, o projeto do sistema de tal circuito elétrico vai requerer um

circuito que mantenha a tensão de saída a 115V independente da tensão

de entrada.

45

Projeto de Parâmetros

Uma vez que é estabelecido o projeto do sistema, a etapa seguinte é

determinar níveis ótimos para os parâmetros de cada elemento do sistema,

de modo que os desvios funcionais do produto sejam minimizados. Como

ilustração de projeto de parâmetro, considere o caso de um circuito de

alimentação para aparelhos de televisão com capacidade de converter uma

entrada de 1OOV CA para uma saída de 115 VCC. Após a seleção do

protótipo desse circuito (projeto do sistema), é necessário determinar níveis

ótimos dos parâmetros do mesmo. Considere um exemplo onde é fornecido

o valor de 1OOV para esse protótipo, embora seja obtida apenas uma saída

com SOV. Para reduzir o intervalo de 35V (diferença entre tensão nominal e

aquela realmente medida no protótipo), o parâmetro hFE (ganho) de transistor usado nesse circuito é ajustado em nível diferente.

O efeito de hFE na tensão de saída é indicado na Figura 1.1. O valor de hFE

varia consideravelmente durante sua vida no circuito; selecionando seu nível

em A', com o objetivo de reduzir o intervalo, conseguiremos um circuito com

possível aumento significativo de desvio da tensão na saída do valor

nominal. A Figura 1.1 mostra que, quando um transistor de qualidade inferior

é usado (hFE =A'), o calor de hFE costuma sofrer uma variação de trinta por

cento em torno do valor médio, resultando em variações na tensão de saída

tão amplas quanto intervalo y1 - yo.

46

Portanto, o nível de hFE deve ser selecionado em Ao, pois as variações em

relação a Ao terão pouco ou nenhum efeito na tensão de saída. Esta seleção

reduzirá a diferença entre a voltagem real e a nominal para 20V, que deve

ser eliminada alterando-se outro parâmetro do circuito. Suponha que o

aumento de 1kQ na resistência reduza a tensão de 5V. A diferença será

reduzida substituindo-se o resistor em uso no circuito por outro de valor 4

kQ maior.

140

130

-----------Y,

120

115

Output

110

voltage

(Tensão

de saída)

100

90

Yo

80

30

A'

90

150

A determinação dos níveis ótimos dos parâmetros é um processo "off-line"

e é realizado através do conceito de delineamento de experimentos. O

resultado final desta etapa do projeto é a determinação de combinações

ótimas de níveis e de parâmetros para todos os componentes do protótipo.

47

Esta combinação minimiza ou diminue os efeitos de perturbações e mantêm

um desempenho semelhante ao do valor nominal independente das

alterações externas.

Projeto de Tolerâncias

Uma vez que o projeto seja completado e que os valores ótimos dos

parâmetros dos elementos (componentes) sejam obtidos, a próxima etapa

é determinar a tolerância de cada parâmetro individualmente, estabelecendo-se a função perda e o binômio qualidade-custo. De fato, é necessário

definir a amplitude do desvio tolerável no valor de cada parâmetro. Obviamente, quanto mais reduzida for a amplitude desse desvio mais caro fica o

produto, como conseqüência dos aumentos do custo de fabricação. Por

outro lado, quanto maior for a tolerância, maior será o desvio em relação ao

especificado para o desempenho do produto. A etapa do projeto de

tolerâncias determina as faixas de operação mais econômicos: aquelas que

minimizam o custo do produto para um determinado desvio aceitável a partir

dos nominais.

48

Engenharia da Qualidade no Projeto de Processos de Produção

Quando o projeto do produto e a elaboração do protótipo com tolerâncias e

especificações em nível ótimo estão completos, iniciamos o projeto do

processo de fabricação. Estas fases são similares às outras três da fase do

projeto do produto, ou seja, projeto do sistema, projeto de parâmetros e

projeto de tolerâncias. Estas etapas serão explicadas agora, a fim de

entendermos como podem ser aplicadas nos projetos de processos de

produção.

Projeto do Sistema

O projeto do sistema (relacionado aos processos de produção) determina

os processos industriais exigidos para executar uma certa etapa do trabalho

de transformação parcial para outro estágio mais avançado. Durante os

processos de fabricação, é adicionada energia aos itens em processo com

objetivo de modificar suas formas, remover material das mesmas ou alterar

suas propriedades físicas e funções. Geralmente, existem váris processos

industriais que podem desempenhar a mesma função na produção. Por

exemplo, a remoção do metal pode ser feita utilizando operações de

torneamento, de fresagem ou de ajuste.

49

O objetivo principal do projeto de sistema é determinar os processos

industriais que possam fabricar o produto dentro dos limites e das tolerâncias

especificadas com o menor custo. Esta função do projeto do sistema

geralmente é desempenhada pela produção e pela engenharia industrial e

de produção.

Projeto de Parâmetros

Durante o processo de produção, o projeto de parâmetros visa a determinar

os níveis operacionais dos processos industriais-de forma a minimizar as

variações no produto final. Exemplos típicos de variações operacional que

afetam o processo incluem variações de temperatura, tensão de entrada,

matéria-prima, e condições de ferramentas. Estas variações, do mesmo

modo que outras perturbações não-identificadas, podem influenciar processos de produção, resultando em uma produção de produtos fora da

especificação ou até resultar em produção não-uniforme. A não uniformidade dos processos de produção pode ser minimizada determinando-se

níveis ótimos para os parâmetros dos processos. Os níveis operacionais

podem ser então fixados em valores nos quais os efeitos de variações de

processo sobre o produto são mínimos.

50

Os parâmetros que afetam o desempenho do processo de produção são

estabelecidos durante os ensaios experimentais do processo.

Conseqüentemente, o projeto de processo de produção é classificado como

processo de controle da qualidade "off-line", e recorre a experimentos para

determinar os níveisótimos dos parâmetros para esse processo.

Projeto de Tolerâncias

Uma vez determinadas as

condições operacionais ótimas para cada

elemento do processo de produção, estabelecem-se as amplitudes de

tolerâncias para mudanças nas condições operacionais e outras variáveis.

Como foi mencionado anteriormente, quanto mais reduzida a amplitude para

variação das condições operacionais menor a não-uniformidade do produto,

o que aumenta inevitavelmente

os custos do processo de produção.

Portanto, o objetivo é encontrar amplitudes ótimas para as condições

operacionais que minimizem o custo total da variação e do produto. Este é

o problema do projeto do sistema de controle "on-line" e com realimentação.

51

Engenharia da Qualidade na Produção

O controle da qualidade "on-line" refere-se às atividades diárias para controlar as condições do processo, observando-se tanto as características da

qualidade de produtos como os parâmetros do processo. Os métodos

empregados em tais atividades são extensão das metodologias da engenharia, denominadas controle com retroalimentação, controle preditivo e

calibração. Sabe-se que todo processo está sujeito a variações aleatórias

se não for controlado. Portanto, o objetivo do controle da qualidade na linha

é produzir produtos uniformes, ajustando os processos de acordo com a

informação obtida nas diversas etapas da operação e no desempenho do

produto final. Baseado nesta informação, deve-se planejar a solução para

minimizar a perda de qualidade ou custo.

Geralmente, uma só observação é suficiente para controlar o processo em

cada período, mesmo em casos com atributos. Um exemplo típico do uso

de uma única observação para controlar um processo é o controle do erro

de um relógio. Esse controle pode ser realizado pela verificação periódica

do erro com um sinal de tempo padrão e corrigindo-o quando sua grandeza

exceder a um determinado limite.

O erro de um relógio é função dos métodos de controle. Não é necessário

obter uma amostra desse erro, mas é preciso predizê-lo dentro do método

de controle pré-estabelecido. considere, por exemplo, dois relógios: a

52

qualidade de um é boa enquanto que a do outro é má. O relógio de boa

qualidade apresenta um erro de 30 segundos por ano, enquanto que o de

baixa qualidade tem uma variação de 30 segundos por dia. Se o relógio de

baixa qualidade fosse ajustado diariamente e o de boa qualidade anualmente, não haveria diferenciação de qualidade entre os dois instrumentos.

A qualidade é função não apenas do projeto, como também do sistema de

controle.

Comentaremos a seguir alguns pontos da estratégia desenvolvida por

Taguchi.

O projeto primário depende do conhecimento técnico da empresa no uso da

tecnologia disponível, na escolha dos componentes e matérias-primas e no

julgamento adequado das necessidades dos clientes. Um bom projeto de

produto é normalmente a chave do sucesso comercial de muitas empresas.

As indústrias que gastam uma porcentagem maior da sua receita em

pesquisa e desenvolvimento de produtos são, na maioria das vezes, as

melhor sucedidas nos seus mercados. O projeto de parâmetros é o que

determina os níveis ótimos de cada uma das características mensuráveis

do produto. A maioria das empresas, principalmente nos países do Terceiro

Mundo, não fazem nenhum projeto sistemático de parâmetros. Os ajustes

são feitos depois que a fábrica está em operação. Um exemplo típico seria

o ajuste da imagem do televisor na linha de montagem ou o ajuste da cor

de umas tintas após o enlatamento. É neste processo que a engenharia da

53

qualidade tem o maior impacto, permitindo a incorporação da qualidade ao

produto antes da sua produção. O projeto das tolerâncias tem como objetivo

diminuir seletivamente as amplitudes de variação dos parâmetros, de modo

a minimizar o impacto dos três tipos de ruído nos parâmetros de interesse.

Nesta etapa haverá um custo adicional, decorrente do controle das

tolerâncias em faixas mais estreitas.

O processo de redução das tolerân,cias é interessante, do ponto de vista

econômico, quando a redução da perda para a sociedade for menor que o

custo adicional de fabricação. Nas duas últimas etapas, o delineamento de

experimento é a ferramenta indicada para o processo de otimização. Este

fato justificou o elevado interesse de Taguchi pela metodologia e análise de

resultados de experimentos estatisticamente desenhados.

TÉCNICAS DE DELINEAMENTO DE EXPERIMENTOS

Taguchi desenvolveu uma tecnologia própria

de delineamento de ex-

perimentos utilizando as propriedades de expansão dos polinômios ortogonais de Chebyshev. Muitos dos experimentos propostos por Tagucchi

foram desenvolvidos originalmente por Placket & Burman, em 1946 30 . Já

30)PLACKET, R.N.; BURMAN, J.P. The Design of Optimum Multifactorial Experiments.

Biometrica 33, 1946, págs. 305-325.

54

nos anos 50 estes procedimentos estavam difundidos nos meios científicos

e nas entidades de pesquisa e desenvolvimento, como mencionados por

Box, Hunter & Hunter 5 em sua obra. O uso das técnicas de delineamento

de experimentos foi uma das grandes contribuições de Taguchi à tecnologia

de controle de qualidade. Simplificadamente, as técnicas de delineamento

de experimentos permitem a obtenção das relações de causa e efeito entre

uma série de variáveis independentes (fatores, variáveis controladas,

causas ou ruídos) e uma ou mais variáveis dependentes (efeitos,

propriedades, parâmetros etc.). Com uma metodologia experimental de

base estatística não há necessidade de conhecimento prévio do produto ou

processo a ser estudado, já que este será considerado como uma "caixa

preta" para a avaliação e análise estatística das informaçõés.

Por exemplo, vamos supor que queremos estabelecer se a resistência de

uma prancha de surf de fibra de vidro é influenciada por três variáveis de

controle: composição (resina-fibra de vidro), temperatura de fabricação e,

por último, o tempo de cura. Para cada uma das três variáveis estabelecemos dois níveis de experimentação (nível alto e baixo). Neste caso,

teremos 2 elevado ao cubo combinações, portanto 8 possibilidades diferentes de combinar as variáveis. Com experimentos bem planejados para as

oito combinações diferentes e sujeitos a uma análise estatística posterior,

poderemos saber de que maneira a temperatura, o tempo de cura e a

S)BOX, G.E.P.; HUNTER,W.G.; HUNTER,J.S. StatisticsforExperimenters:An lntroduction

to Design. Data Analisys and Model Building, New York, John Willey & Sons Inc., 1978.

55

composição do material afetam a resistência mecânica da prancha de surf.

A complexidade do delineamento de experimentos aumenta exponencialmente com número um maior de variáveis analisadas ao mesmo tempo. Dez

variáveis em dois níveis diferentes geram 1.024 experimentos diferentes, o

que pode inviabilizar o processo experimental e sua análise posterior.

Taguchi propõe a utilização de uma fração das combinações possíveis da

forma:

C

= 2(n-k)

onde n

= fatores

de estudo e k

=

inteiro menor que n - Equação 2

Desta forma Taguchi tenta diminuir o número de experimentos totais, mas

com a conseqüente perda na qualidade dos resultados obtidos, já que nem

todas as possibilidades de combinação são exploradas.

As conclusões

obtidas podem ser incorretas, principalmente quando existem interações ou

não linearidade das variáveis. Além da experimentação fracionária, Taguchi

usa um sistema de duas matrizes diferentes, uma para os fatores e outra

para os ruídos, o que aumenta a complexidade da implementação direta de

seu método experimental.

A escolha, por Taguchi, de métodos muito particulares de experimentação

39

é bastante criticada pelos estatísticos industriais e profissionais de

39)TAGUCHI, G.; WU, Y. lntroduction to Off-Line Qua/ity Contra/. Nagoya, Japan, Central

Japan Quality Control Association, 1980.

56

controle de qualidade, por não terem uma base teórica que justifique a maior

complexidade compara-los com os métodos clássicos de experimentação 5 .

Os métodos clássicos sugerem três etapas seqüenciais que são: separação

dos fatores, interação e otimização.

Na etapa de separação, exploramos o universo de 6 a 30 fatores com o

objetivo de identificar aqueles de maior influência na resposta dos efeitos

em estudo. A quantidade total de experimentos pode ser de, no mínimo, o

número de fatores mais quatro. Com este enfoque, avaliamos o grau de

importância relativa de cada fator com o mínimo de experimentos, e excluirmos os fatores menos importantes do próximo passo experimental.

Na etapa de interação, avaliamos cada fator individual e a interação entre

os vários fatores já selecionados anteriormente. Esta etapa requer um

número maior de experimentos para avaliar os erros e incertezas experimentais. O número mínimo de experimentos é dado por 2K para K fatores que

devem estar restritos na faixa 3 a 8 após a primeira etapa. A segunda etapa

é quando tentaremos reduzir os efeitos de ruído, minimizando a variabilidade

total do sistema.

5)BOX, G.E.P.; HUNTER,W.G.; HUNTER,J.S. Statistics forExperimenters: An lntroduction

to Oesign. Data Analisys and Model Building, New York, John Willey & Sons Inc., 1978.

1•"

57

A terceira etapa, que não é contemplada pelo método específico de Taguchi,

tem como objetivo desenvolver as relações empíricas entre os diversos

fatores que influenciam a resposta do sistema. Cada fator é experimentado

em vários níveis e não apenas dois (alto e baixo), como nas etapas

anteriores. Nesta etapa, avaliaremos as relações não lineares, os erros

experimentais e isto permite desenvolver as equações de relação entre as

diversas variáveis que podem ser otimizadas pelos métodos de pesquisa

operacional, como programação linear, por exemplo.

Este tipo de trabalho, que envolve experimentação seqüencial, vai, por sua

vez,

reduzindo o número de variáveis estudadas na medida em que

conhecemos melhor as que são importantes das que pouco afetam a

qualidade do produto. Com esta estratégia de experimentação poderemos

reduzir o custo total dos experimentos, além de permitir um melhor conhecimento da influência das variáveis independentes, seus efeitos e

interações.

CRITICA AOS MÉTODOS DE TAGUCHI

De todos os autores famosos na disciplina controle de qualidade, o trabalho

de

Taguchi é provavelmente o que recebeu mais críticas dos outros

profissionais da área.

58

Alguns criticam todo o seu trabalho, dizendo que é muito complexo e de

difícil compreensão, ou as suas definições de qualidade como "perda para

a sociedade". Outros criticam o método peculiar de delineamento de experimentos. Kakar 20 e outros autores 24 apresentam, no mesmo periódico,

um conjunto de críticas bastante coerente, as quais deve ser analisadas por

qualquer pessoa interessada em utilizar os manuais de Taguchi nas suas

empresas.