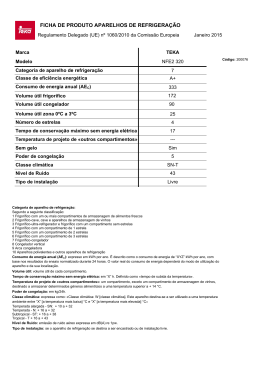

UNIVERSIDADE FEDERAL DE SANTA CATARINA CENTRO TECNOLÓGICO – CTC DEPARTAMENTO DE ENGENHARIA MECÂNICA EMC5522 – ESTÁGIO PROFISSIONAL EM ENGENHARIA MECÂNICA Relatório de Estágio Etapa 3 de 3 EMPRESA: WHIRLPOOL S.A - JOINVILLE SUPERVISOR: ROGÉRIO BRISOLA PROFESSOR ORIENTADOR: CLÁUDIO MELO Bruno Alberto Boehringer Matrícula: 05239362 Joinville, Junho de 2010 1 Conteúdo 1. INTRODUÇÃO ............................................................................................... 3 2. ATIVIDADES DESENVOLVIDAS ................................................................... 4 2.1 – Plataforma Tridoor Ásia ......................................................................... 4 2.1.1 - Teste de Box Chart ........................................................................... 4 2.1.2 -Teste de Pull Down Modificado ......................................................... 9 3. CONCLUSÕES ............................................................................................ 11 4. REFERÊNCIAS ............................................................................................ 12 2 1. INTRODUÇÃO Este relatório visa dar sequência a descrição das atividades realizadas na Whirlpool – S.A.. Para fins de avaliação da disciplina de estágio obrigatório curricular. Neste relatório serão apresentados os resultados para os testes de pull down, box chart e consumo de energia realizados no produto tridoor que está sendo desenvolvido para o mercado asiático. 3 2. ATIVIDADES DESENVOLVIDAS 2.1 – Plataforma Tridoor Ásia O time de engenharia da Whirlpool S.A está desenvolvendo um refrigerador com três compartimentos independentes entre si. Um compartimento que opera como freezer, um compartimento com temperatura regulável (pode ser ajustado entre -3°C e -18ºC), e um terceiro que opera como refrigerador. Nos relatórios anteriores foram descritos os testes e avaliações necessárias para fazer com que o compartimento II (aquele cuja temperatura é regulável) fosse capaz de atingir as especificações do time de engenharia. As duas alterações realizadas dizem respeito à otimização da vedação no mecanismo do damper (dispositivo que regula a entrada de ar no compartimento), e o dimensionamento adequado das espessuras que isolam o compartimento II dos outros dois. Verificou-se que o compartimento funciona dentro da especificação para temperatura de 32°C. Através dos modelos computacionais desenvolvidos para especificar a espessura dos isolamentos foi possível identificar um sério risco, a oscilação da temperatura do compartimento II com a variação da temperatura ambiente. Nesse momento foi decidido que um estudo deveria ser realizado para quantificar o efeito da temperatura ambiente sobre o funcionamento do compartimento. Esse estudo consiste em realizar o levantamento de dois box chart (mapa de operação dos compartimentos) para 2 temperaturas ambientes distintas. 2.1.1 Teste de Box Chart Este teste é realizado para levantar o mapa de operação de um compartimento em um produto. Esse mapa é gerado através das combinações dos controles de cada compartimento (termostato para o refrigerador e damper para o freezer), a resposta final consiste em um polígono que contém todos os pontos de operação do compartimento. Assim é possível avaliar se os controles do produto são robustos a “incapacidade” do consumidor de avaliar o impacto termodinâmico de cada ponto de operação do produto. Por exemplo, os controles não devem ser capazes de gerar uma condição onde o freezer passa a operar com temperatura de -5°C, pois nessa temperatura a maioria dos produtos que deveriam ser mantidos congelados já descongelou. O procedimento para levantar o mapa de operação consiste em levantar a temperatura de cada compartimento para 4 condições de setting. As 4 quatro combinações realizadas são descritas na Tabela 1. 4 Pontos de Operação Termostato Damper Condição Máximo 1 Mínimo 2 Máximo 3 Mínimo 4 Máximo Mínimo Tabela 1 – Descrição dos pontos de operação testados. O controle chamado de termostato controla a temperatura do compartimento refrigerador (compartimento III), a posição “máximo” corresponde a temperatura mais fria no compartimento, enquanto que a posição “mínimo” corresponde a uma temperatura mais quente no compartimento. O ajuste desse controle também impacta sobre o freezer (compartimento I), uma vez que regula o tempo no qual o circuito de refrigeração atua. O controle conhecido como damper regula a quantidade de ar que circula em cada compartimento. A posição “máximo” faz com que a maior parte do ar gelado proveniente do evaporador circule no compartimento do freezer, fazendo com que o mesmo fique mais frio, o efeito contrário é provocado pela posição “mínimo”. É necessário salientar que este produto possui dois controles de damper, um que controla a vazão de ar que passa no compartimento I, e um segundo que regula a passagem de frio no compartimento II. Este segundo não é nada mais que uma válvula que permite controlar a temperatura no compartimento II. Os testes realizados para levantar o box chart desse produto foram realizados apenas para o compartimento II operando em alta temperatura. Na sequência o diagrama obtido para a condição de 32°C de temperatura ambiente. 5 5 Compartimento I Compartimento II 3 2 0 4 1 Temperatura -5 -10 -15 3 2 4 -20 1 -25 -2 0 2 4 6 Temperatura do Compartimento I 8 10 Figura 1 – Box chart realizado a 32°C. Nos diagramas de box chart tradicionais existe apenas um polígono, este polígono delimita todos os possíveis pontos de operação do produto para uma dada condição ambiente. Como este produto possui 3 compartimentos existem dois polígonos, um para o compartimento I e outro para o compartimento II. Fazendo uma análise da disposição dos pontos de operação do diagrama é possível entender como cada controle influencia a temperatura do compartimento. Os pontos 1 e 2 estão na direita e correspondem ao set de termostato no máximo (compartimento I mais frio), sendo que a única diferença entre eles é a posição do controle do damper; assim a reta que conecta esses pontos representa a influência do damper nas temperaturas dos compartimentos. Os pontos 3 e 4 apresentam o compartimento I mais quente (posição de termostato no mínimo) e se encontram no lado esquerdo do diagrama, novamente a diferença entre eles se deve ao damper. Os pontos 1 e 3 estão nos vértices superiores dos polígonos, isso se deve ao fato de que estes pontos de operação estarem ajustados para a posição de damper no mínimo (menos fluxo de ar no compartimento I e conseqüentemente uma maior temperatura no compartimento). A reta que conecta esses dois pontos representa a influência da variação do termostato sobre a temperatura dos compartimentos. Analogamente os pontos 2 e 4 se encontram nos vértices inferiores dos polígonos, pois o damper para estes pontos está ajustado na posição de máximo (compartimento 1 com um fluxo de ar mais intenso através dele, o que por conseqüência gera uma menor temperatura no compartimento). 6 Analisando o diagrama apresentado na figura 1 é possível identificar que se o damper ficar fixo na posição de máximo é possível garantir temperaturas superiores a -3°C e menores que 0°C sem necessitar fixar uma posição de termostato. Para está condição o consumidor teria que interagir com apenas dois controles, a válvula de conversão (localizada no compartimento II) e o controle do damper deveria ser ajustado para a posição de máximo. Essa conclusão é importante os quanto menos interações com os controles do produto o consumidor tiver que atuar mais robusto é o conceito. Dados levantados pelo Laboratório de Usabilidade (responsável por avaliar a interação do consumidor com o produto) indicam que os consumidores não conseguem usar com destreza os controles do produto, pois uma grande parte dos consumidores possui pouca instrução, como por exemplo, as donas de casa que residem na Índia. Assim quanto menos interações forem necessárias menores as chances do consumidor realizar uma combinação de controles que resultem em uma má operação catastrófica do produto. Uma segunda bateria de teste foi realizada para levantar o diagrama a uma temperatura ambiente de 10°C. Com isso será possível avaliar qual o impacto da temperatura ambiente sobre o comportamento dos compartimentos no produto. O diagrama obtido pode ser visualizado na Figura 2. 5 Compartimento I Compartimento II 0 Temperatura -5 -10 -15 -20 -25 -2 0 2 4 6 Temperatura do Compartimento I 8 10 Figura 2 – Box Chart realizado a 10°C Todas as considerações feitas anteriormente também são válidas para esta nova condição de teste. É evidente que todos os settings testados anteriormente agora apresentam temperaturas mais baixas para ambos os compartimentos. Analisando-se a mesma situação imposta para a condição anterior (damper fixo na posição de máximo) na condição atual conclui-se que 7 o compartimento II passará a operar fora da faixa especificada quando o termostato for ajustado para operar próximo da posição de “máximo”. Assim não há como operar o compartimento II dentro da faixa especificada sem que se altere a posição do termostato e do damper, dessa forma para que o compartimento funcione dentro da faixa especificada se faz necessário que o consumidor atue em todos os controles do produto. Fazendo o cruzamento dos dois diagramas é possível determinar se existe alguma combinação dos controles que viabilize a operação do compartimento II do produto dentro das faixas especificadas tanto a 32°C quanto a 10°C de temperatura ambiente. Esse cruzamento pode ser visualizado na Figura 3 3 10°C 32°C Temperatura do Compartimento II 2 1 0 -1 -2 -3 -4 -5 -6 -2 0 2 4 6 Temperatura do Compartimento I 8 10 Figura 3 – Cruzamento dos Box Chart realizados a 32°C e 10 °C de temperatura ambiente. A região formada pela intersecção dos dois diagramas indica os diferentes pontos de operação no qual o compartimento opera dentro da faixa especificada tanto a 32°C quanto a 10°C. Para que o produto opere nessa região não há como fixar a posição de nenhum dos dois controles, assim para que o compartimento II possa ser operado ao longo dessa faixa de temperaturas ambientes se faz necessário que o consumidor atue nos 3 controles do produto, dando uma complexidade indesejada ao produto. Assim a alternativa é passar o controle do produto de eletromecânico para eletrônico, ou seja, uma placa eletrônica munida de sensores passará a realizar o controle do damper e do termostato. Na interface dessa placa existirá um botão que permite selecionar a temperatura de operação do compartimento II. Essa solução encarece o produto final uma vez que a solução com placa eletrônica é mais sofisticada, porém é a maneira mais segura de fazer com que o 8 compartimento opere de maneira adequada para uma ampla faixa de temperatura. Para encerrar as análises nesse produto resta saber qual o tempo de abaixamento de temperatura para o compartimento II. Esse tempo é determinado através de um teste de pull-down. 2.1.2 – Teste de Pull Down Modificado O teste de pull-down é um teste padronizado do qual se tira o tempo necessário para que o produto atinja determinadas temperaturas nos compartimentos freezer e refrigerador. Nesse teste o produto é deixado com as portas abertas e desligado. Assim que os termopares indicam que o produto está estabilizado as portas do mesmo são fechadas e o produto é ligado. O teste apenas é encerrado quando ambos os compartimentos atingem os targets de temperatura. Como não existe uma norma específica que possa reger o teste de pulldown para este produto, foi decidido que o teste seria realizado através de uma adaptação da norma. O teste será realizado em uma câmara a 32°C, o produto será deixado neste ambiente com as portas abertas até que atinja o equilíbrio térmico com o ambiente; neste momento o produto terá suas portas fechadas e será ligado. O target de temperatura previsto para o compartimento II é de -1°C. Na figura 4 o resultado para este teste. 35 30 25 Temperatura, °C 20 15 10 5 0 -5 0 2 4 6 8 Tempo, horas 10 12 14 Figura 4 – Pull-Down do compartimento II operando em alta temperatura. A Figura 4 apresenta o comportamento da temperatura no compartimento II ao longo do teste. O tempo necessário para que o mesmo 9 atinja a tempeartura de -1°C é de 7,92 horas. Um tempo considerado longo para o compartimento que deveria ser capaz de atingir rapidamente temperaturas negativas. Na sequência realizou-se um segundo teste de pulldown, agora compartimento II operava em baixa temperatura. O comportamento da média de temperatura do compartimento II está ilustrado na Figura 5. 40 Temperatura, ºC 30 20 10 0 -10 -20 0 2 4 6 Tempo, horas 8 10 12 Figura 5 – Pull-Down do compartimento II operando em baixa temperatura. Para a operação em baixa temperatura o compartimento II atingiu a temperatura de -1°C em apenas 2,03 horas. Essa diferença toda se deve ao fato de que quando o compartimento II opera em alta temperatura ele é refrigerado quase que unicamente por efeitos de condução. Como o compartimento II apresenta um desempenho muito superior em pull-down para operação em baixa temperatura quando comparado ao desempenho para operação em alta temperatura, uma possível solução seria restringir a utilização do compartimento II em alta temperatura durante as primeiras horas de operação do produto. Ou seja, o processo adequado seria ligar o produto com o compartimento II operando em baixa temperatura e após algumas horas de operação fazer a conversão para operação em alta temperatura. 10 3. CONCLUSÕES O trabalho desenvolvido ao longo do estágio foi muito interessante. O conceito de um compartimento que permite variar a temperatura ao longo de uma faixa tão ampla é único. Com os últimos dados que foram obtidos foi possível fechar os últimos pontos que ainda estavam em aberto. Desde os primeiros até o conceito final do produto uma série de modificações foram realizadas. Dentre as mais marcantes vale citar o aumento das espessuras de isolamento e a inevitável redução de volume útil disponível, e a mudança do sistema de controle de um sistema eletromecânico para um sistema eletrônico. A principal restrição que teve que ser imposta a utilização do compartimento II é que o mesmo não pode ser utilizado nas primeiras horas de operação do produto, pois o mesmo levaria muito tempo para atingir as temperaturas de projeto. Agora que o funcionamento e os limites do conceito encontram-se bem definidos o mesmo será submetido à aprovação pelo time de tecnologia. Se esse time aprovar o conceito o mesmo será implementado em um dos produtos da empresa, o que seria muito gratificante após os árduos meses de trabalho. Para encerrar gostaria de agradecer a todo o time de engenharia; em especial ao Eng. Marco Marques pela oportunidade que me foi oferecida; ao Eng. Rogério Brisola por ter enriquecido em muito a vivência na empresa com as diversas discussões que tivemos a cerca do projeto. 11 4. REFERÊNCIAS Stoecker, W. F.; Jones, J. W.; “Refrigeração e Ar Condicionado”, Ed. McGrawHill do Brasil, Ltda, 1985; Incropera, F.P.; De Witt, D.P.; “Fundamentos de Transferência de Calor e Massa”, Ed. LTC, 5ª Edição, 2002; 12

Baixar